Plan produkcji

Plan produkcji to narzędzie, które umożliwia zestawienie w jednym miejscu ilości wyrobów gotowych, jaka jest oczekiwana w danym okresie oraz udzielenie odpowiedzi, czy jesteśmy w stanie te potrzeby zrealizować, uwzględniając nasze zasoby materiałowe (surowce), maszynowe i ludzkie. Dzięki planowi produkcji można będzie w podstawowym zakresie udzielić odpowiedzi na pytania:

- Ile produktu trzeba wyprodukować w zadanych terminach.

- Czy na stanie są odpowiednie ilości surowców do wytworzenia zadanej ilości produktów na konkretny termin, który wynika z dokumentów stanowiących podstawę dla planu produkcji.

Dla ilości produktu na planie produkcji można wyświetlić rozwinięcie zapotrzebowania materiałowego, czyli dla określonej w MPS ilości produktu wyświetlane są ilości materiałów, jakie są potrzebne do wytworzenia danej ilości produktu.

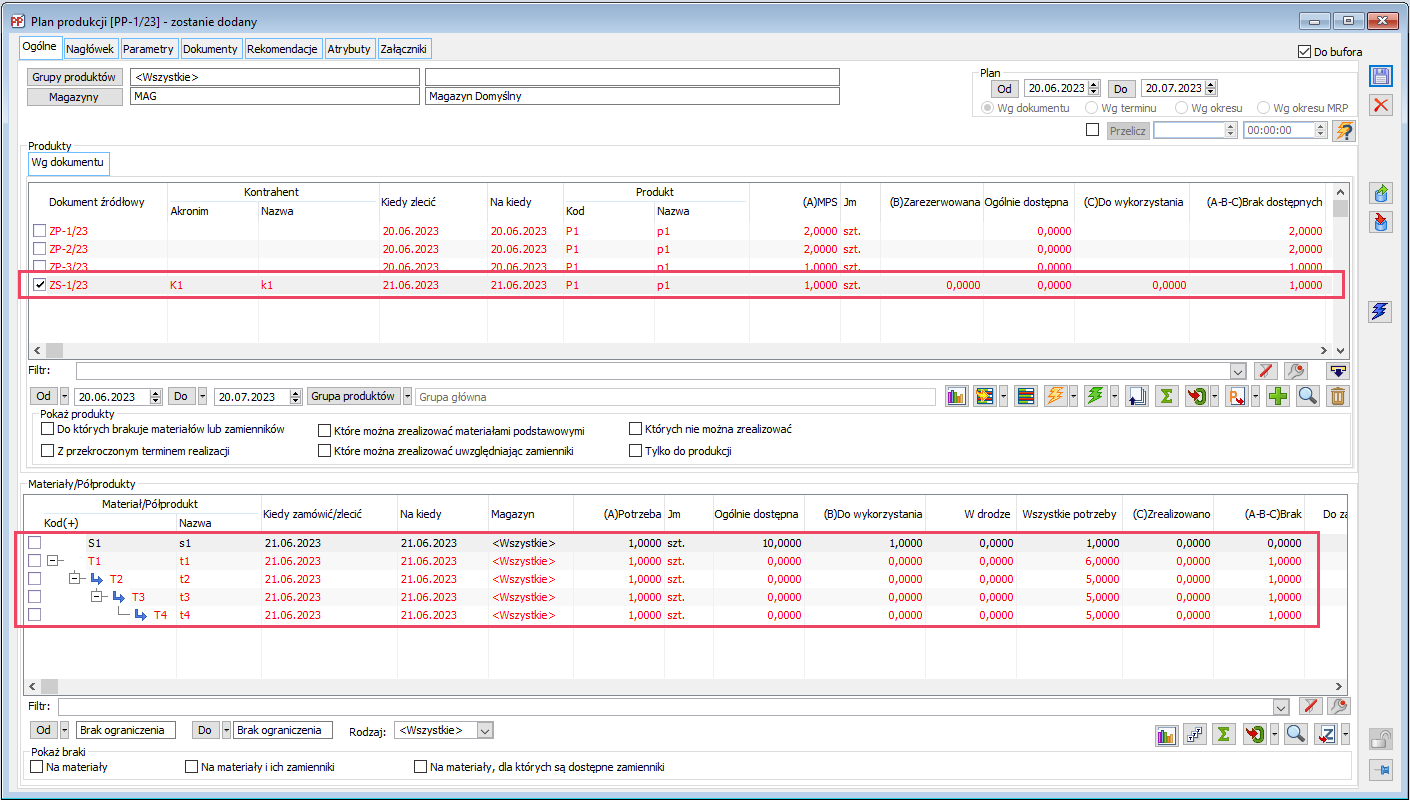

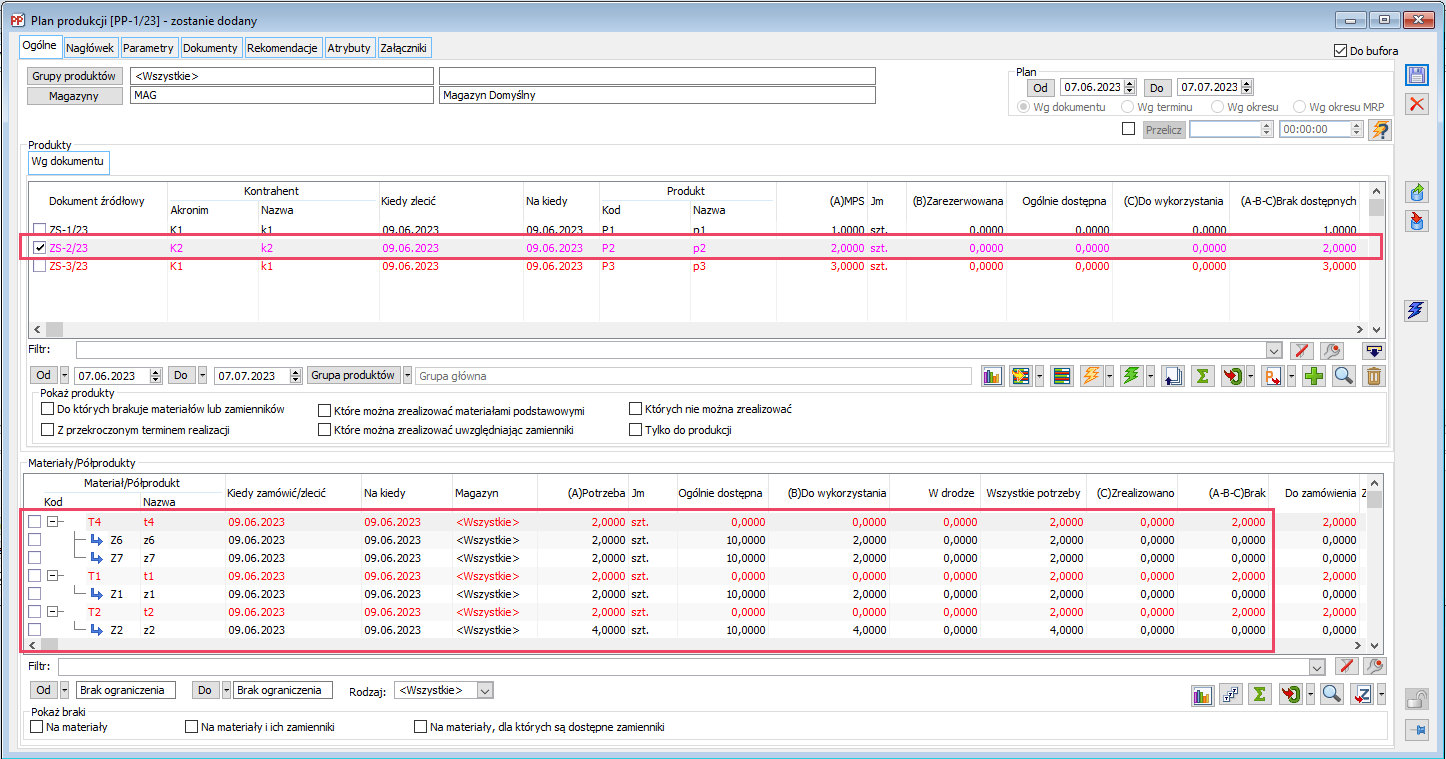

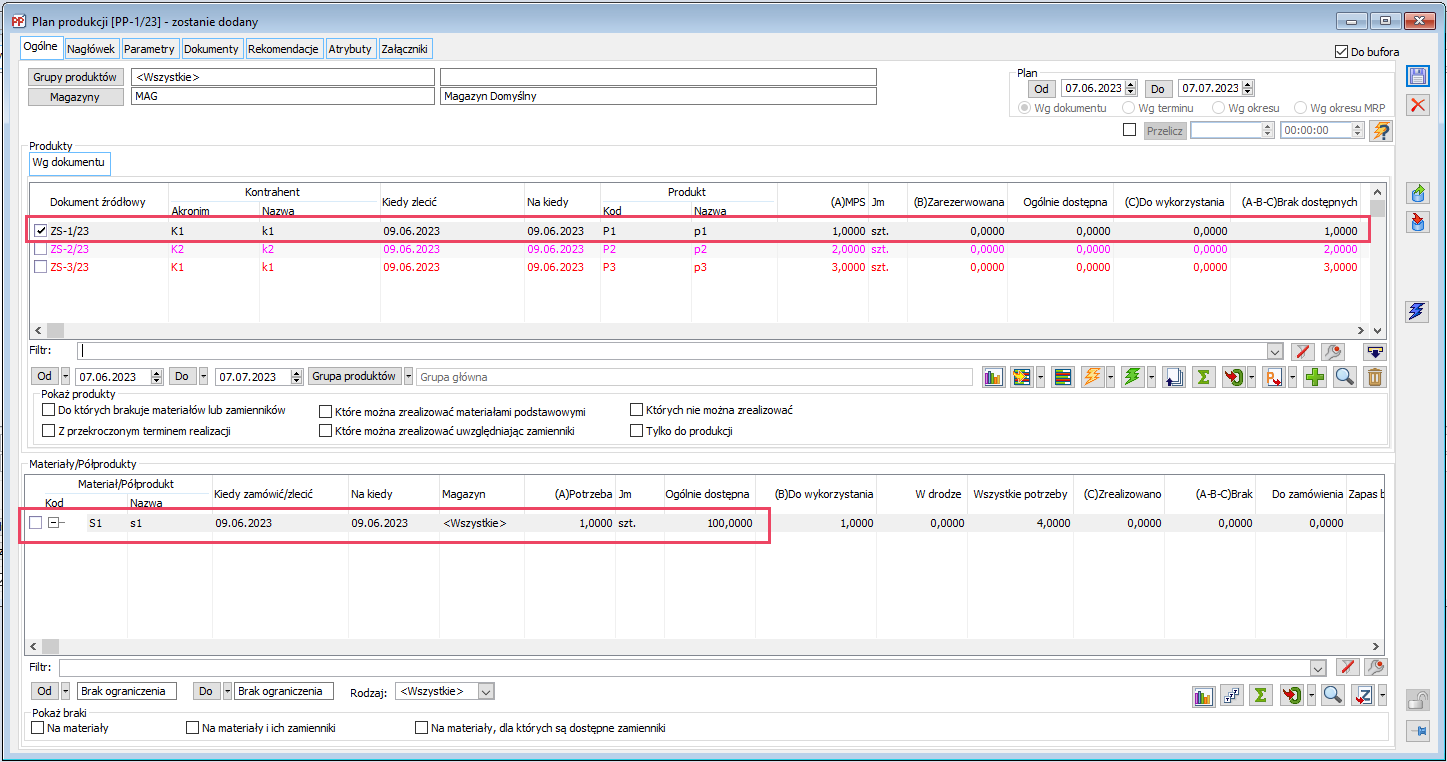

W wersji 2023.2 w sekcji: Produkty, na Planie produkcji zostało wprowadzone odpowiednie kolorowanie elementów listy w zależności od tego, czy dany element można zrealizować (wyprodukować), czy też nie ze względu na brak materiałów, a także jeśli dany element jest możliwy do wyprodukowania, to czy do jego wytworzenia jest dostępny komplet materiałów podstawowych, czy też produkcja musi się odbyć z wykorzystaniem zamienników.

Wg nowych zasad:

- W kolorze czerwonym prezentowane są te pozycje Planu, dla których brakuje przynajmniej jednego materiału podstawowego i wszystkich zamienników technologicznych dla tego materiału – nie da się uruchomić produkcji wyrobu, ponieważ brakuje materiału i nie ma dostępnego żadnego zamiennika, który mógłby zastąpić brakujący materiał w danym procesie produkcyjnym

- W odcieniu różowym prezentowane są te pozycje Planu, które można zrealizować, ale brakuje przynajmniej jednego materiału podstawowego. Jest natomiast dostępny zamiennik dla brakującego materiału. Produkcję wyrobu można uruchomić z wykorzystaniem zamienników

- W kolorze czarnym prezentowane są te pozycje Planu, które można zrealizować materiałami podstawowymi, (zamienniki dla materiałów podstawowych mogą być niedostępne, mogą być dostępne, ale wszystkie materiały podstawowe są dostępne)

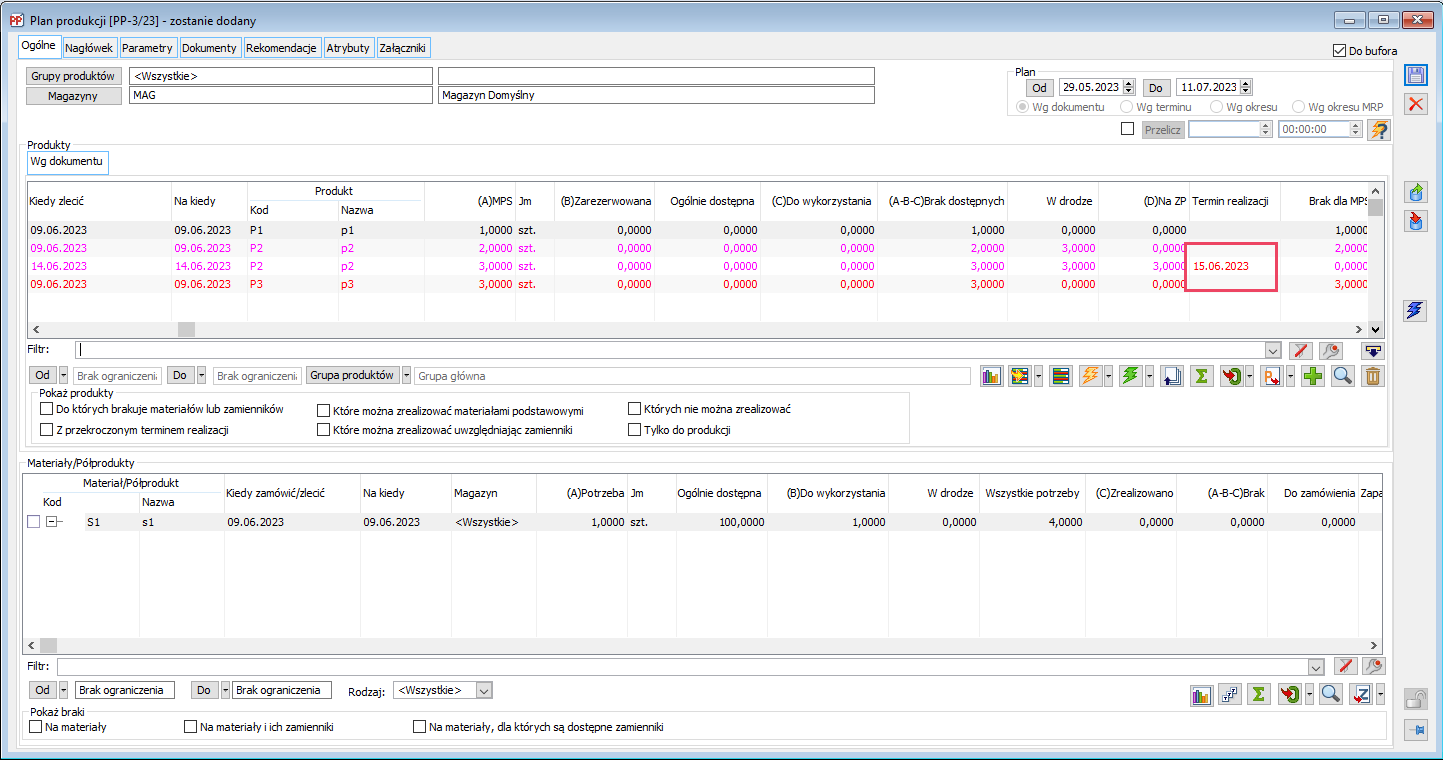

Te pozycje Planu produkcji, które miały przekroczony termin realizacji do tej pory kolorowane były na czerwono. Od nowej wersji systemu, na czerwono kolorowany będzie jedynie przekroczony termin realizacji, natomiast wartości prezentowane z pozostałych kolumnach będą kolorowane zgodnie z nowymi zasadami kolorowania elementów Planu.

Wyliczanie terminów

Plan produkcji można generować wg dokumentu, wg terminu, wg okresu oraz wg okresu MRP. W przypadku wybrania opcji ‘Wg okresu’ to wszystko co zostanie wyświetlone w PP będzie dostępne na początku okresu planistycznego, na który tworzony jest raport. W przypadku wybrania opcji ‘Wg terminu’ wyświetlane ilości będą dostępne na określony na dokumencie termin realizacji.

Dla produktów na PP

Na kiedy

Informacja wyświetlana w kolumnie ‘Na kiedy’, niedostępna przy generowaniu planu w trybie ‘Wg okresu’. W zależności od składnika MPS na podstawie którego produkt pojawia się na PP, termin wynika z:

- Daty realizacji elementów na zamówieniu sprzedaży – gdy dokumentem źródłowym jest ZS.

- Końcowego terminu okresu na planie zapotrzebowania – gdy dokumentem źródłowym jest PLZ.

- Planowany termin realizacji produktu wskazany na ZP – gdy dokumentem źródłowym jest ZP.

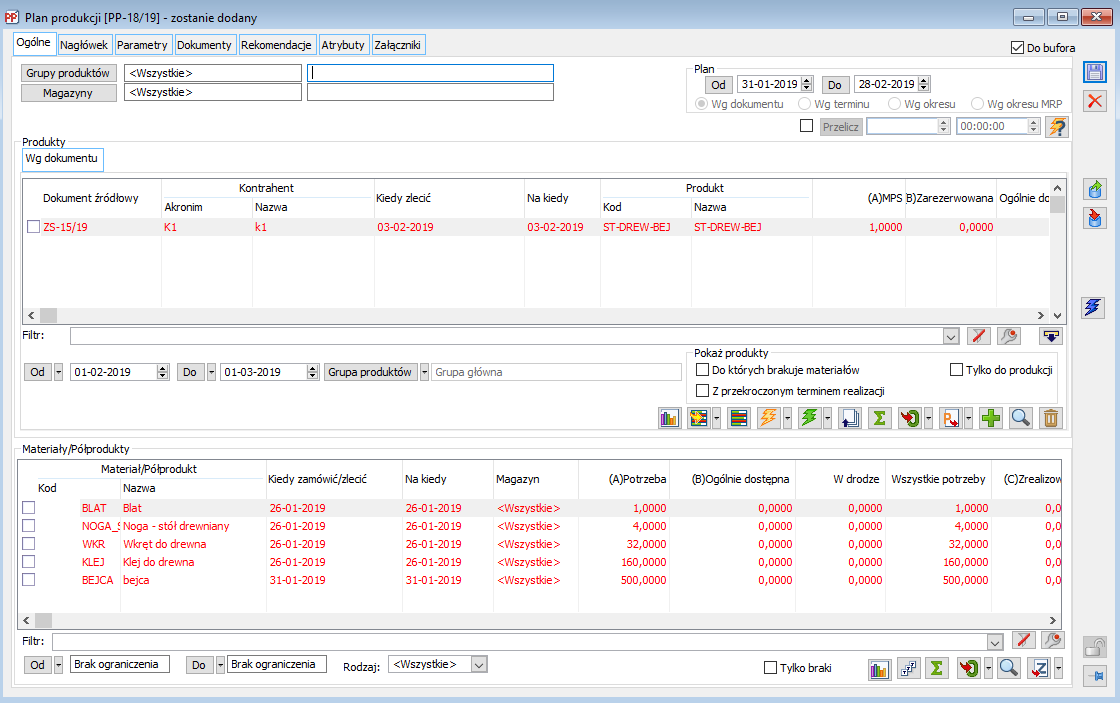

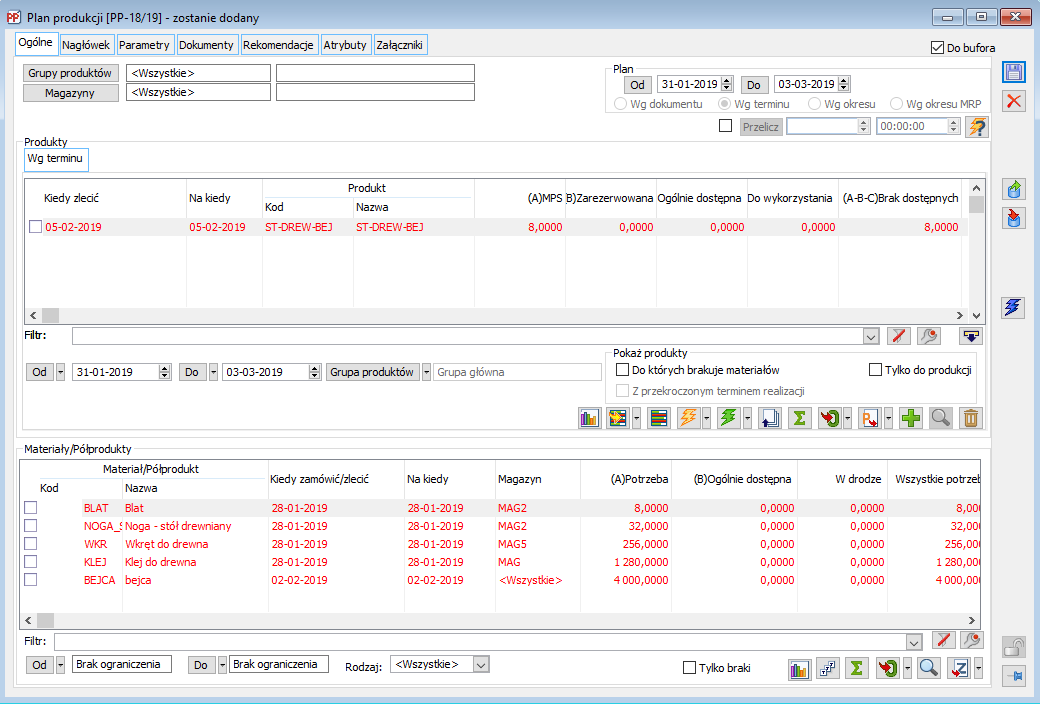

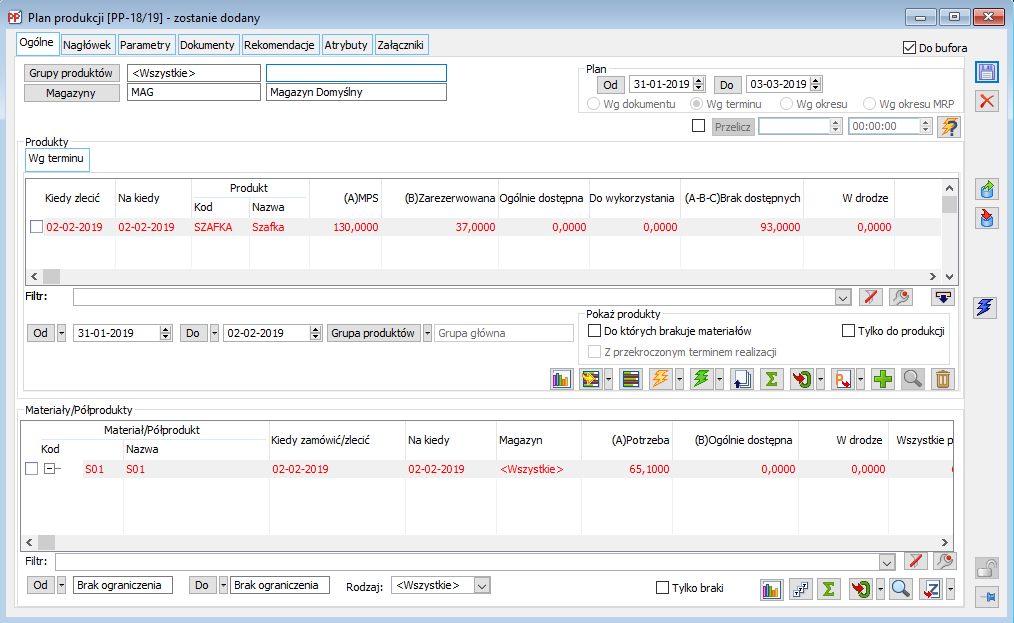

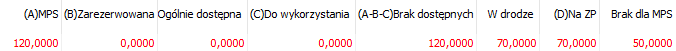

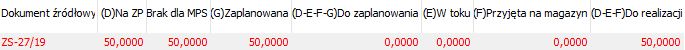

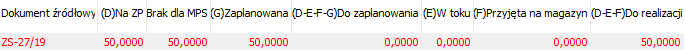

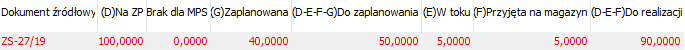

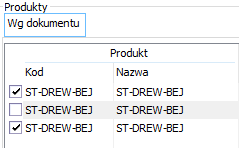

W kolumnie ‘Kiedy zlecić’ uwzględniany jest czas trwania produkcji ustawiony w obszarze „Czas trwania produkcji” znajdującym się na produkcie w technologii. W Systemie wygenerowane zostało ZS-15/19 na 1 szt. produktu ST-DREW-BEJ, z zamówienia nie wygenerowano jeszcze ZP. Podstawowa technologia produkcji 1 szt. ST-DREW-BEJ zakłada wykonanie dwóch operacji: Operacja 1 – trwa 5 dni i do jej realizacji potrzebne są z magazynu surowce: NOGA_SD – 4 szt., BLAT – 1 szt., WKR – 32 szt. i klej do drewna – 160 ml. Operacja 2 – trwa 3 dni i do jej realizacji oprócz półproduktu z operacji 1 potrzebny będzie surowiec: bejca 500 ml. Data realizacji na ZS-15/19 dla produktu ST-DREW-BEJ to 03.02.2019 r. Potrzeba materiałowa dla Operacji 1 powstanie na dzień 26.01.2019 r. czyli na przewidywany termin wyliczony na podstawie czasów technologicznych (tu: 8 dni) wstecz, od daty realizacji na ZS. Potrzeba materiałowa dla Operacji 2 wyliczona zostanie na dzień 31.01.2019 r. z uwagi na 3 dniowy czas realizacji Operacji 2. Prezentowane są produkty pochodzące z dokumentów źródłowych, których typy wskazano na nagłówku PP, warunkiem wyświetlenia produktu na zadany okres jest zawieranie się jego terminu realizacji pochodzącego z elementu zamówienia sprzedaży, zamówienia wewnętrznego lub zlecenia produkcyjnego w okresie, na który ten plan został utworzony. W przypadku gdy dokumentem źródłowym jest PLZ, istotne jest, że jako termin, który mieści się w okresie planistycznym uznawany jest termin końcowy (termin DO) pochodzący z okresu, na który zdefiniowano PLZ. Plan produkcji wyliczany jest za pomocą procedury [CDN].[XLPrzeliczPlanProdukcji]. W zależności od zaznaczenia na definicji dokumentu parametru: „Uwzględniaj tylko produkty ze zdefiniowaną technologią” wyświetlane są wszystkie elementy z dokumentów źródłowych MPS lub tylko te, które na karcie towarowej na zakładce ‘Produkcja’ posiadają zatwierdzoną technologię podstawową. Aby plan produkcji wyświetlał aktualne informacje na temat wybranych produktów, konieczne jest przeliczanie tego dokumentu, a więc przed wykonaniem każdej analizy PP konieczne jest wciśnięcie przycisku Przeliczanie planu produkcji może być również wykonywane za pomocą procesu ‘Automatyczne przeliczanie planu produkcji’. Więcej informacji na temat procesu ‘Automatyczne przeliczanie planu produkcji’ znajduje się w dokumentacji modułu Administrator. Kolumna: MPS (ang. Master Production Schedule), to kluczowa kolumna, w której umieszczone są ilości produktów, dla których przeliczany jest cały dokument Planu produkcji i rozwinięcie materiałowe. Znajdują się w niej ilości wynikające z dokumentów źródłowych – składników MPS (ZS, PLZ, ZW, ZP) – na termin, dla którego tworzony jest plan produkcji. W zależności od zdefiniowanych składników MPS, wyświetlane są: Utworzono i potwierdzono PLZ-1/19 na okres 25.01 – 05.02.2019 r. na 8 szt. produktu ST-DREW-BEJ. W dniu 31.01.2019 r. utworzono dokument PP na termin 31.01 – 03.03.2019 r. W tak wygenerowanym planie produkcyjnym, ponieważ data kończąca okres na który wygenerowano PLZ mieści się w terminie wskazanym na PP, widoczne będzie zapotrzebowanie na produkt ST-DREW-BEJ. W kolumnie wyświetlana jest ilość produktu pochodząca z kolumny MPS, mająca pokrycie w zarezerwowanych zasobowo ilościach, na podstawie rezerwacji zasobowych wygenerowanych do dokumentu. Wyświetlana jest planowana ilość produktu na termin, na który wykonywany jest PP, uwzględniany jest stan na magazynie oraz na podstawie rezerwacji uwzględniane są potencjalne przychody i potencjalne rozchody produktu. Przez potencjalne przychody należy rozumieć rezerwacje zakupowe, natomiast przez potencjalne rozchody rezerwacje sprzedażowe zasobowe i nie zasobowe. W zależności od ustawienia parametru ‘uwzględniaj w ilości ogólnie dostępnej i w drodze (dla Produktów)’, uwzględniane będą tylko rezerwacje z zakresu dat przeliczania planu lub wszystkie rezerwacje. Przewidywana ilość do wykorzystania na potrzeby realizacji danej pozycji planu produkcji z uwzględnieniem ogólnie dostępnej ilości. W kolumnie wyświetlana jest różnica pomiędzy ilością produktów dostarczoną z dokumentów źródłowych, ilością, na którą dokonano już rezerwacji i ilością z kolumny ‘Do sprzedaży’. Brak dostępnych=Ilość ‘MPS’ – Ilość ‘Zarezerwowana’ – Ilość ‘Do wykorzystania’ Wyświetlana jest ilość produktu pochodząca z zamówień zakupu, zleceń produkcyjnych i zamówień wewnętrznych niepowiązanych z innymi dokumentami źródłowymi (tj. ZP, które nie zostało wygenerowane z dokumentów: ZS, BST, ZW lub PLZ), jeżeli termin realizacji wypada po dacie, na którą tworzony jest plan produkcji. Wyświetlana jest ilość na zleceniu produkcyjnym, które zostało wygenerowane z dokumentu, który zasila MPS. Jeżeli z zamówienia wygenerowano wiele zleceń, wówczas w kolumnie sumowane są ilości z wszystkich ZP. Wystawiono w Systemie zamówienie sprzedaży na 120 szt. produktu ST-DREW-NAT, z zamówienia wygenerowano trzy zlecenia produkcyjne ZP-134/19 na ilość 18 szt.; ZP-137/19 na ilość 22 szt. oraz ZP-138/19 na 30 szt.. Na planie produkcji sytuacja ta jest odzwierciedlona w ten sposób, że w kolumnie {(D)Na ZP} pojawiła się suma ilości na która wystawiono ZP, pozostała ilość, tj. 50 szt. wyświetlane jest w kolumnie {Brak na MPS}. Wyświetlany jest termin, na który planowana jest realizacja danej pozycji. W kolumnie wyświetlana jest różnica pomiędzy ilościami zapisanymi w kolumnie ‘Brak dostępnych’ i ‘Na ZP’. Jest to zatem ilość pochodząca z dokumentu źródłowego, która nie pojawiła się na wygenerowanym z niego zleceniu produkcyjnym. Nawiązując do przykładu 4, ponieważ do ZS na którym było 120 szt. wygenerowano zlecenia produkcyjne na 70 szt. w kolumnie {Brak dla MPS} dla tego produktu wyświetlona zostanie ilość – 50 szt. Wyświetlana jest ilość, która została już zaplanowana na zleceniu produkcyjnym dla danej pozycji. Jeżeli do jednego elementu wygenerowano wiele zleceń produkcyjnych, wówczas w kolumnie sumowane są ilości ze wszystkich ZP. Zarejestrowano zamówienie sprzedaży na 100 szt produktu ST-DREW-BEJ, dla 50 szt wystawiono i zaplanowano ZP. W takiej sytuacji na PP zostanie wyświetlone: Ilość pozostała do zaplanowania, będąca wynikiem działania: Ilość ‘Na ZP’ – Ilość ‘Zaplanowana’ – Ilość ‘W toku’ – Ilość ‘Przyjęta na magazyn’ Zarejestrowane zostało zamówienie sprzedaży na 100 szt produktu ST-DREW-BEJ, dla 50 szt wystawiono i zaplanowano ZP. W takiej sytuacji na PP ponieważ wygenerowano i zaplanowano 50 szt. produktu pojawi się wpis w kolumnie {(D)Na ZP} z ilością wynikającą z wygenerowanego ZP, pojawi się wpis w kolumnie {(G)Zaplanowana} z ilością wynikająca z zaplanowanej operacji i na tej samej podstawie pojawi się wpis w kolumnie {(D-E-F)Do realizacji}. Nie pojawi się jednak wpis odnośnie ilości {(D-E-F-G)Do zaplanowania} – ilość ta pojawi się dopiero po wygenerowaniu ZP, wówczas na PP można będzie zaobserwować zmiany również w kolumnach {(D)Na ZP} i {(D-E-F)Do realizacji} Zatem ilość wyświetlana w kolumnie {(D-E-F-G)Do zaplanowania} jest ilością, która znalazła się na ZP a nie została jeszcze zaplanowana. Kolumna {(E)W toku} W kolumnie wyświetlana jest ilość, która została już zrealizowana, ale nie znalazła się jeszcze na żadnym potwierdzonym dokumencie PW związanym ze zleceniem produkcyjnym na którym ją zrealizowano. Na wygenerowanym i zaplanowanym ZP dodano realizację na 10 szt. produktu, po przeliczeniu PP można będzie zaobserwować: W kolumnie wyświetlana jest ilość przyjęta na dokumencie PW wygenerowanym lub związanym z ZP. W kolejnym kroku dla zrealizowanego produktu wygenerowano dokument PW na 5 szt. Po przeliczeniu poszczególne kolumny na PP będą prezentować się następująco: Zmiana dotyczy kolumny {(E)W toku}, w której System wyświetla już tylko 5 szt. zrealizowanej operacji, jak również kolumny {(F)Przyjęta na magazyn}, w której pojawiła się ilość 5 pochodząca z wystawionego dokumentu PW. W kolumnie wyświetlana jest ilość, która nie została jeszcze zrealizowana na zleceniu produkcyjnym, jest to zależność: Ilość ‘Na ZP’ – Ilość ‘W toku’ – Ilość ‘Przyjęta na magazyn’ Aby System wyświetlił materiały potrzebne do wyprodukowania produktów wyświetlonych w planie produkcji konieczne jest zaznaczenie tych produktów dla których mają być wyświetlone materiały. Wyświetlane ilości materiałów będą sumowane dla wszystkich zaznaczonych produktów. Lista materiałów zostanie wyświetlona wyłącznie w sytuacji gdy dla wybranego produktu ilość w kolumnie {(A-B-C)Brak dostępnych} będzie większa od 0. W kolumnie wyświetlana jest data uwzględniająca czas trwania operacji oraz czas dostawy określony dla dostawcy proponowanego z karty towaru. W kolumnie wyświetlana jest data, na kiedy potrzebny będzie dany produkt. Jest to termin realizacji produktu z uwzględnionym czasem trwania operacji w technologii. Dodatkowo brany jest pod uwagę parametr z definicji dokumentu ZP Rezerwacje aktywne przed terminem. W kolumnie ‘Na kiedy’ zostanie wyświetlona data 03.06.2021r. Podczas wyliczania terminu „Na kiedy” dla materiału czas trwania tej operacji zostanie przyjęty jako 0. Dla PP czasy technologiczne są odliczane od terminu, na jaki potrzebujemy produktu, gdy osiągną w sumie 1 dzień, tzn. gdy czas operacji/suma czasów operacji>=24 godzin. Jeżeli operacja trwa 23 godziny, system uznaje, że materiały potrzebne do tej operacji potrzebne są na ten sam termin, co produkt. Ilość materiału jaka jest potrzebna do wytworzenia wskazanego produktu. Ilość potrzebnego materiału wylicza się: Przy wyliczaniu ilości materiału uwzględniane są parametry określone na technologii. W kolumnie wyświetlana jest planowana ilość dostępna na termin wyświetlony w kolumnie: Termin, czyli ilość znajdująca się na magazynie, a także ilość, która powinna zostać zrealizowana na ten termin, z uwzględnieniem planowanych rozchodów. W kolejnych rekordach ilość ogólnie dostępna będzie pomniejszona o ilość {(B)Do wykorzystania} z poprzedniego rekordu. W kolumnie brana jest pod uwagę ilość na magazynach określonych w parametrach. W kolumnie wyświetlana jest ilość, jaka może być wykorzystana do pokrycia danej potrzeby materiałowej, w określonym Jeśli w produktem jest P1 w ilości 1 szt. do jego wyprodukowania potrzebne jest 10 szt. surowca S1. Zostało wystawione RW na 4 szt. surowca S1. Na magazynie pozostaje 10 szt surowca. Raportowanie potrzeby materiałowej będzie wyglądało tak, że: (A)Potrzeba=10, Ilość ogólnie dostępna=10, (C)Zrealizowana=4, (B)Do wykorzystania=6. W kolumnie wyświetlana jest spodziewana ilość, którą planujemy uzyskać po terminie, dla którego wygenerowano plan produkcji. Jest to ilość, która wynika z zamówień zakupu, zleceń produkcyjnych i zamówień wewnętrznych. W kolumnie brana jest pod uwagę ilość na magazynach określonych w parametrach. Wyświetlana jest suma potrzeb na dany materiał wynikająca ze wszystkich potrzeb zarejestrowanych w planie produkcji na dany materiał w określonym terminie i na określonym magazynie – jeżeli więc na kilku pozycjach na PP wykorzystywany jest ten sam materiał, na każdej z pozycji w kolumnie {Wszystkie potrzeby} pojawi się suma ilości. W kolumnie wyświetlane są ilości materiału zrealizowane na ZP, dla których wygenerowano dokumenty RW. Ilości w kolumnie wyliczane są jako różnica: Ilość ‘Potrzeba’ – Ilość ‘Do wykorzystania’ – Ilość ‘Zrealizowana’ Bezpośrednio z dokumentu PP istnieje możliwość wygenerowania dokumentów ZZ, ZW oraz ZP. Wszystkie dokumenty wygenerowane bezpośrednio z planu produkcji prezentowane są na zakładce dokumentu, na podstawie którego zostały wygenerowane. Poniżej kilka zasad związanych z generowaniem dokumentów z planu produkcji.:

Kiedy zlecić

Dla Materiałów

Dla PP wyświetlanego ‘Wg dokumentu’

Dla PP wyświetlanego ‘Wg okresu’

Wyliczanie wartości poszczególnych kolumn – zależności pomiędzy kolumnami.

Przeliczanie planu produkcji

![]() w celu uzyskania najbardziej aktualnych danych.

w celu uzyskania najbardziej aktualnych danych.

Wyliczanie ilości produktów

Kolumna {(A)MPS}

Kolumna {(B)Zarezerwowana}

Kolumna {Ogólnie dostępna}

Kolumna {(C)Do wykorzystania}

Kolumna {(A-B-C)Brak dostępnych}

Kolumna {W drodze}

Kolumna {(D)Na ZP}

Kolumna {Termin realizacji}

Kolumna {Brak dla MPS}

Kolumna {(G)Zaplanowana}

Kolumna {(D-E-F-G)Do zaplanowania}

![]()

Kolumna {(F)Przyjęta na magazyn}

Kolumna {(D-E-F)Do realizacji}

![]() przedstawionym można zauważyć różnicę w kolumnie {(D-E-F)Do realizacji} w stosunku do przykładu 6. Elementem różnicującym oba przykłady jest dodanie realizacji na 10 szt produktu.

przedstawionym można zauważyć różnicę w kolumnie {(D-E-F)Do realizacji} w stosunku do przykładu 6. Elementem różnicującym oba przykłady jest dodanie realizacji na 10 szt produktu.Wyliczanie ilości Materiałów

Kolumna {Kiedy zamówić/zlecić}

Kolumna {Na kiedy}

Kolumna {(A)Potrzeba}

Kolumna {Ogólnie dostępna}

Kolumna {(B)Do wykorzystania}

terminie, z wyłączeniem ilości już zrealizowanej.Kolumna {W drodze}

Kolumna {Wszystkie potrzeby}

Kolumna {(C)Zrealizowano}

Kolumna {(A-B-C)Brak}

Generowanie dokumentów z poziomu planu produkcji

Czy ten artykuł był pomocny?