W aplikacji Operator Panel operator ma możliwość wykonywania kolejnych etapów kontroli jakości dla danej definicji materiału. Jednak najpierw wymaga to stworzenia odpowiedniego planu kontroli, który można dodać w aplikacji Supervisor (więcej Kontrola Jakości).

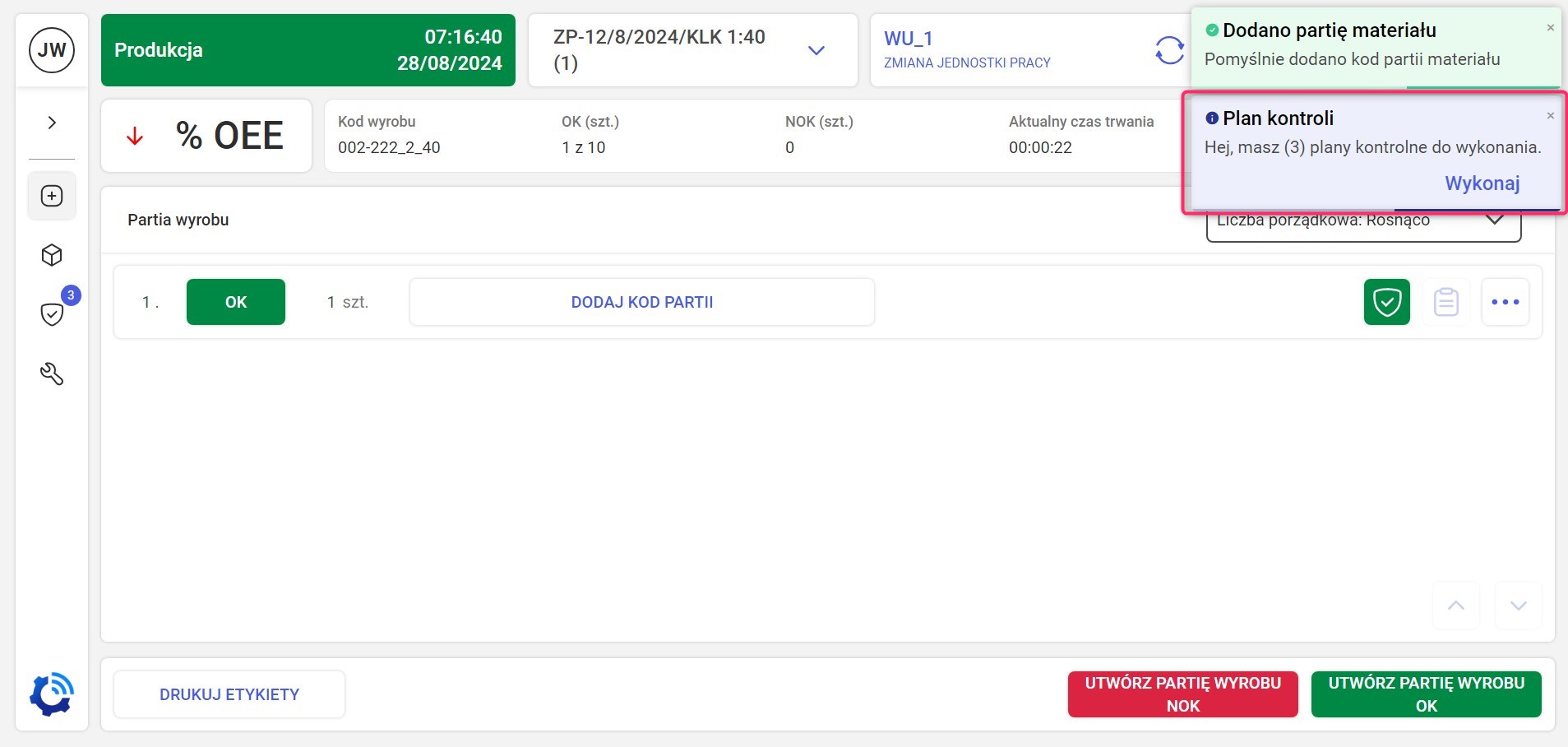

Gdy tylko pojawi się nowy plan kontroli do wykonania operator zostanie o tym poinformowany (rys. 1). Także po dołączeniu do trwającej operacji pojawi się ta sama informacja.

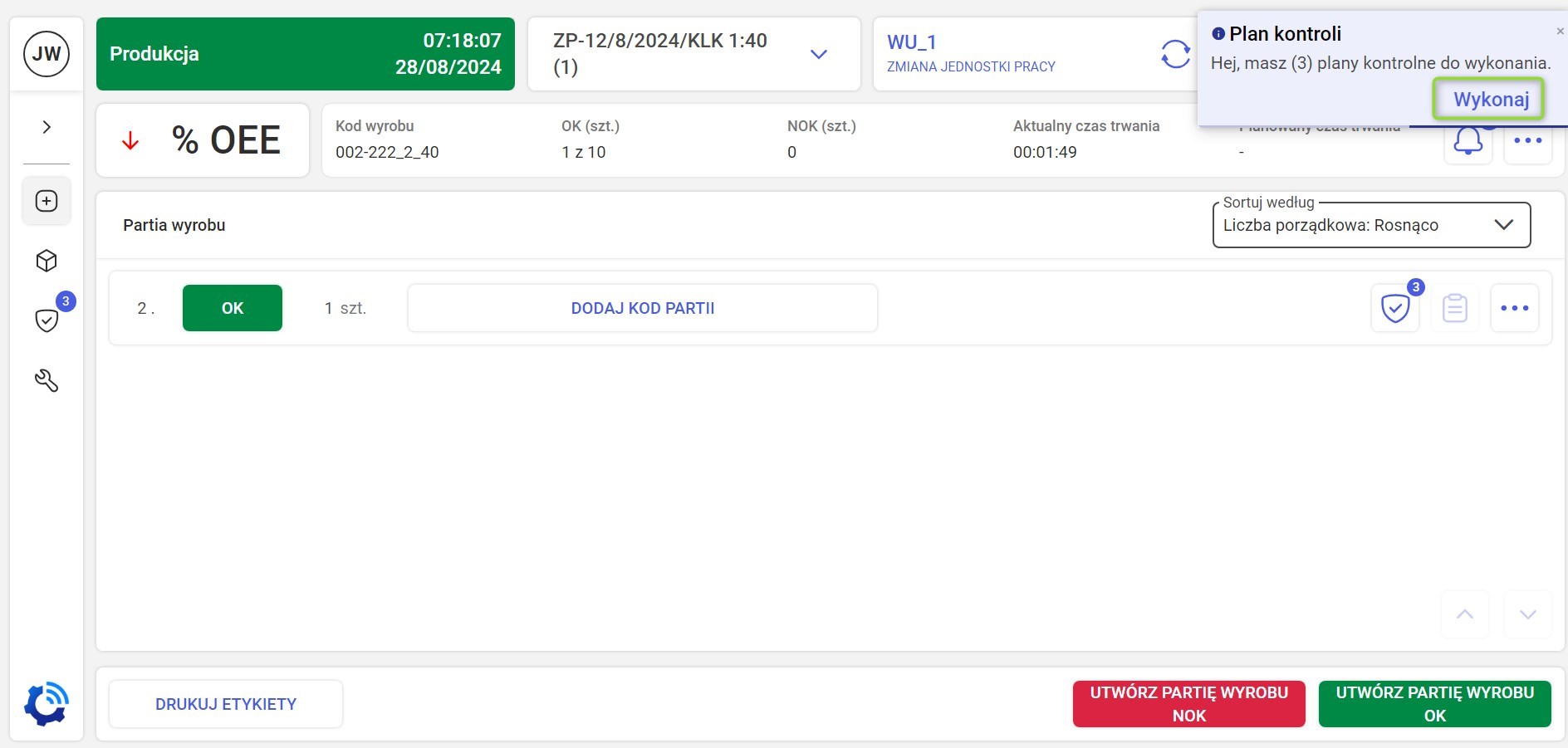

Po kliknięciu przycisku Wykonaj użytkownik zostanie przekierowany do widoku Kontroli Jakości (rys. 2).

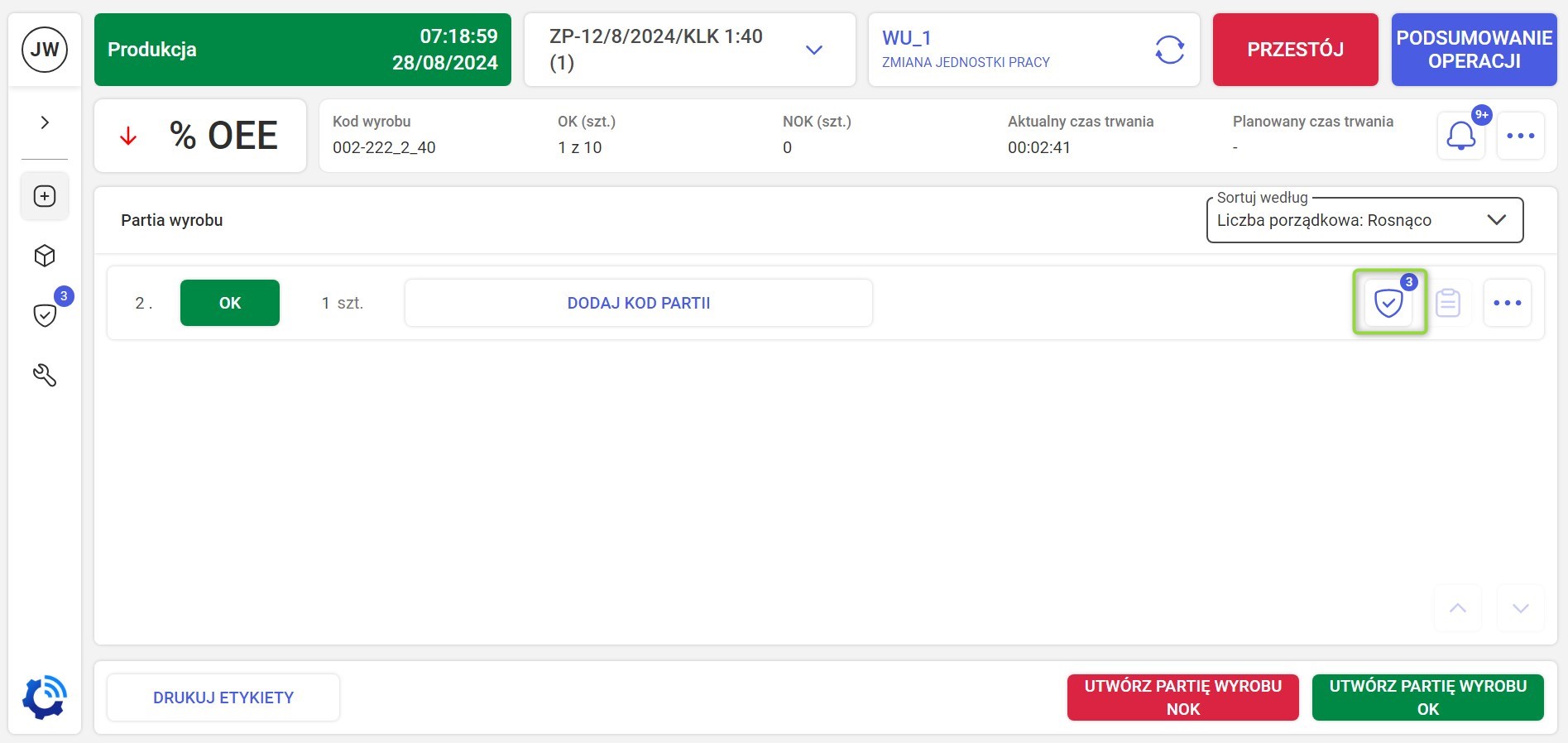

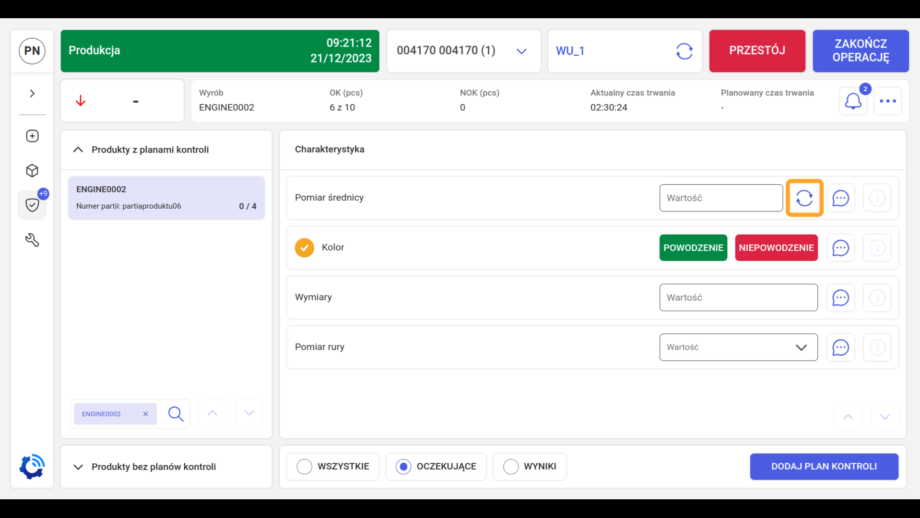

W zakładce Wyroby przy każdej partii znajduje się ikona planów kontroli z numerem niewykonanych czynności kontroli (rys. 3). Po kliknięciu w nią widok zostaje przekierowany do zakładki Kontrola Jakości i na liście będzie znajdować się wcześniej wybrana partia wyrobu i odpowiednio dla niej plany kontroli (rys. 4, 5).

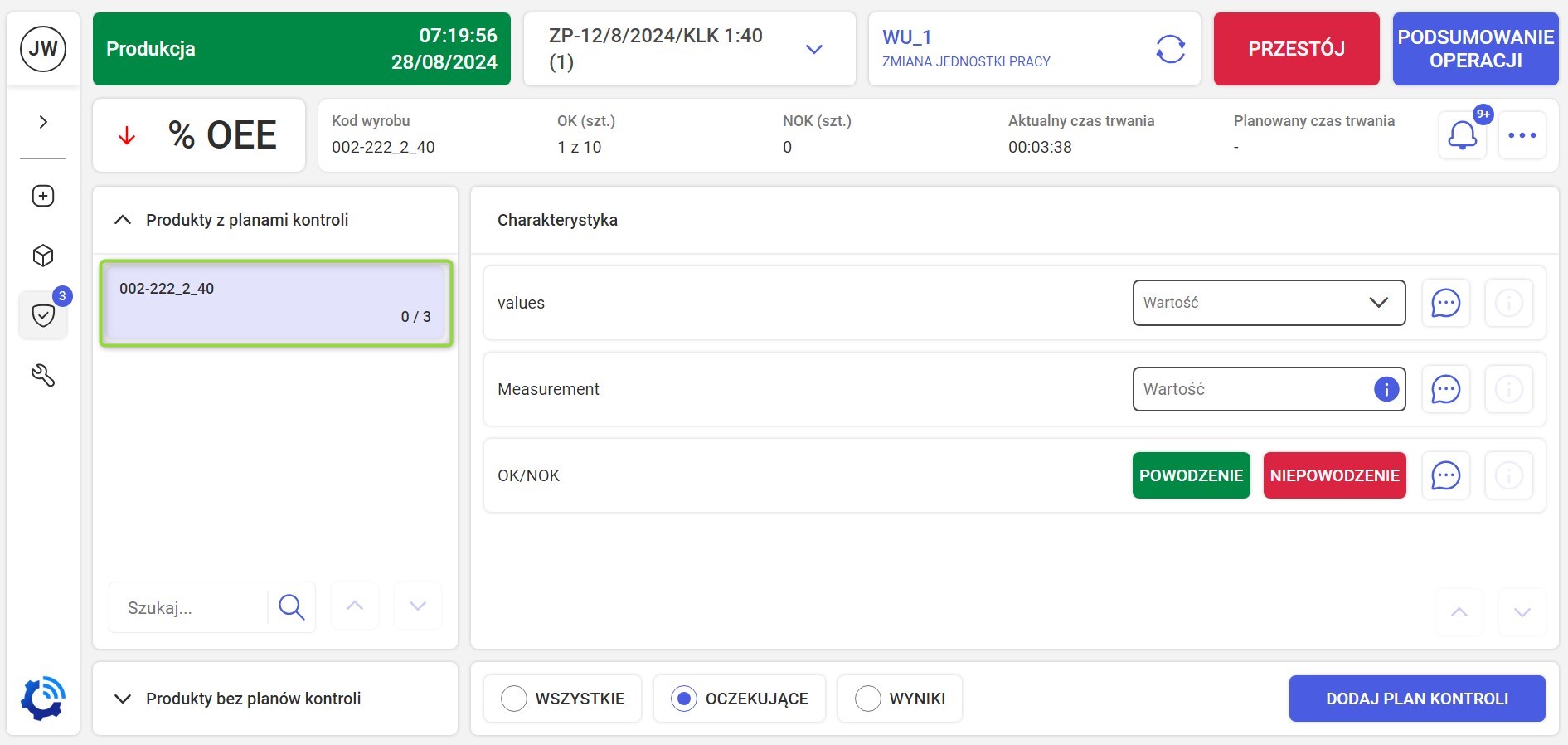

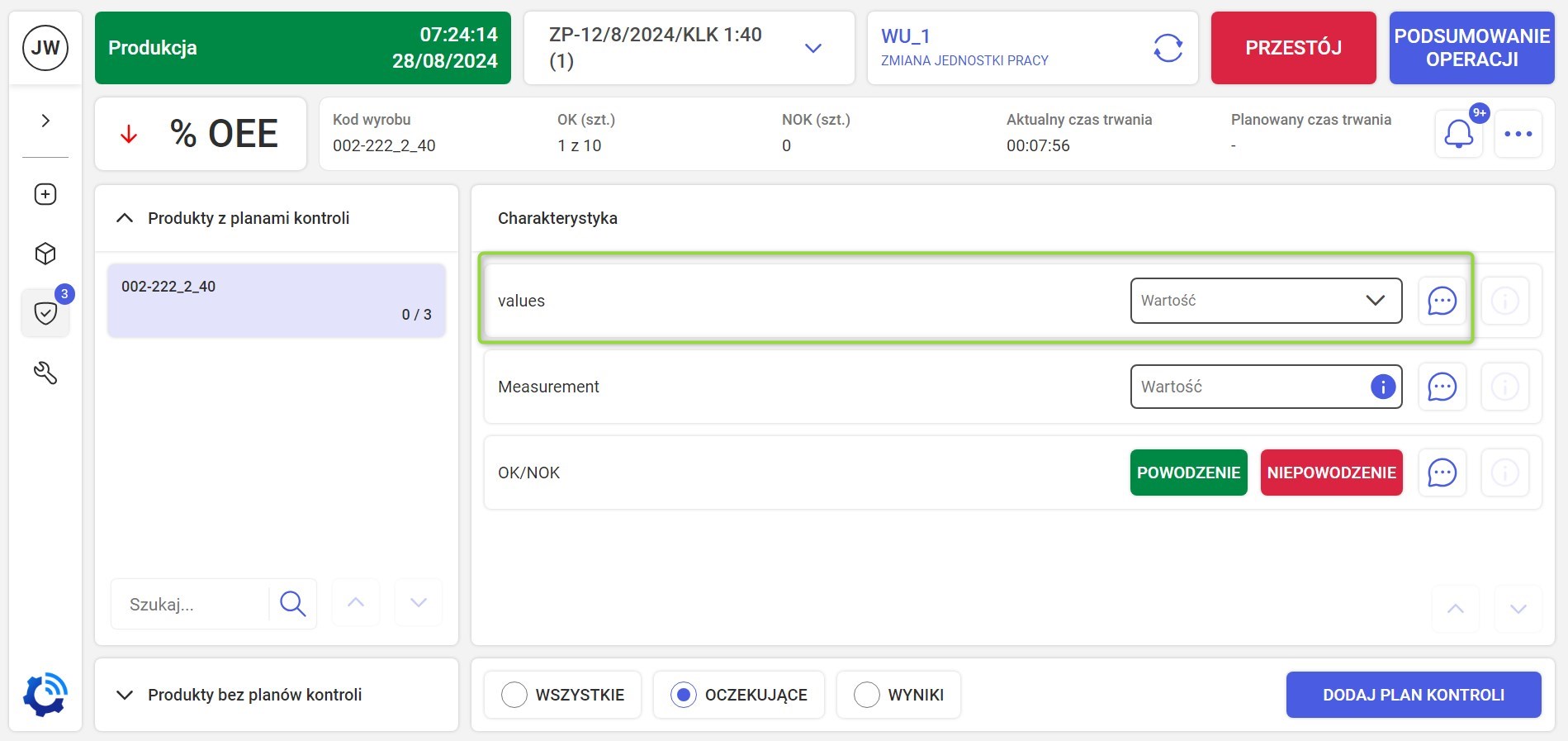

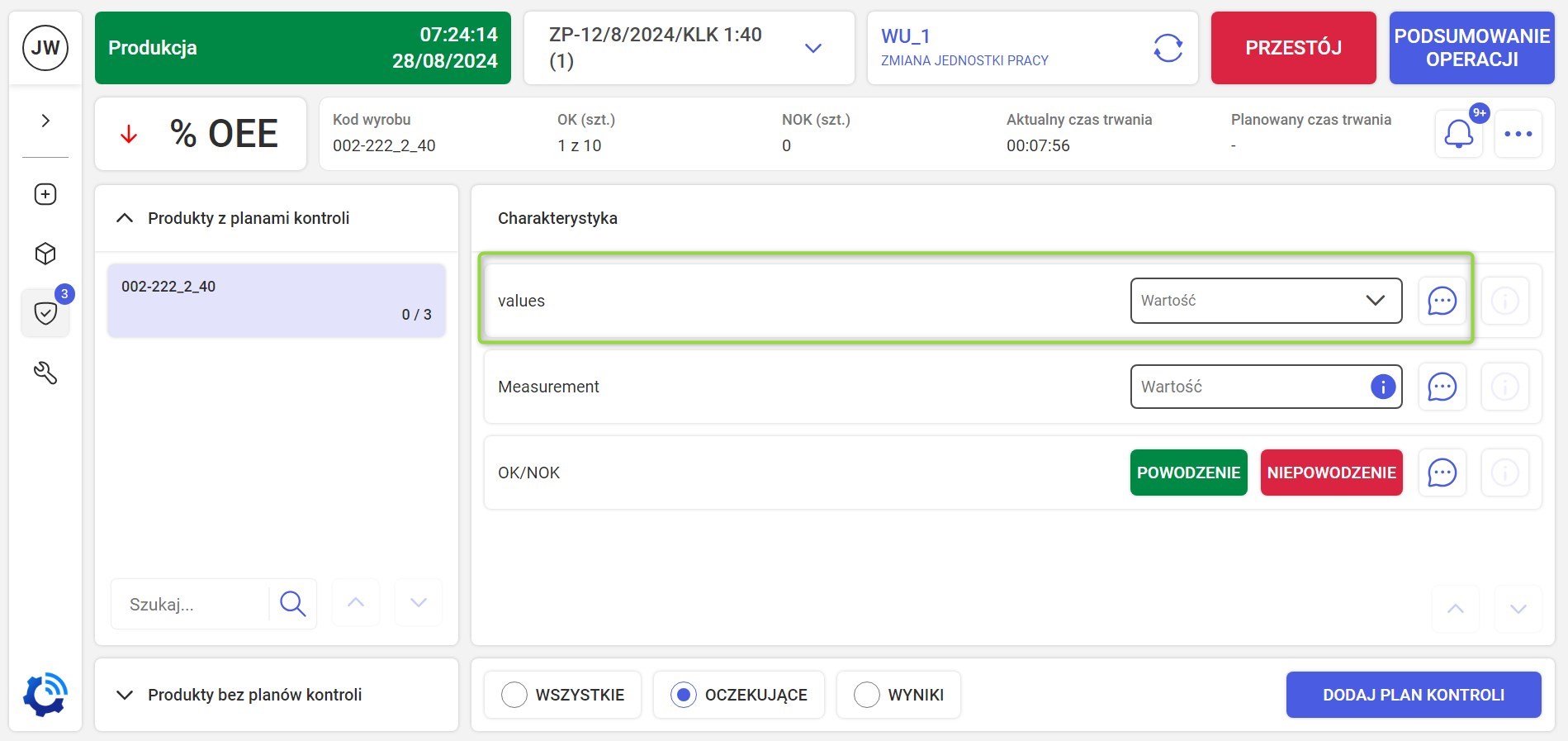

System posiada 4 techniki wykonywania planów kontroli:

- Pomiar automatyczny (rys. 6);

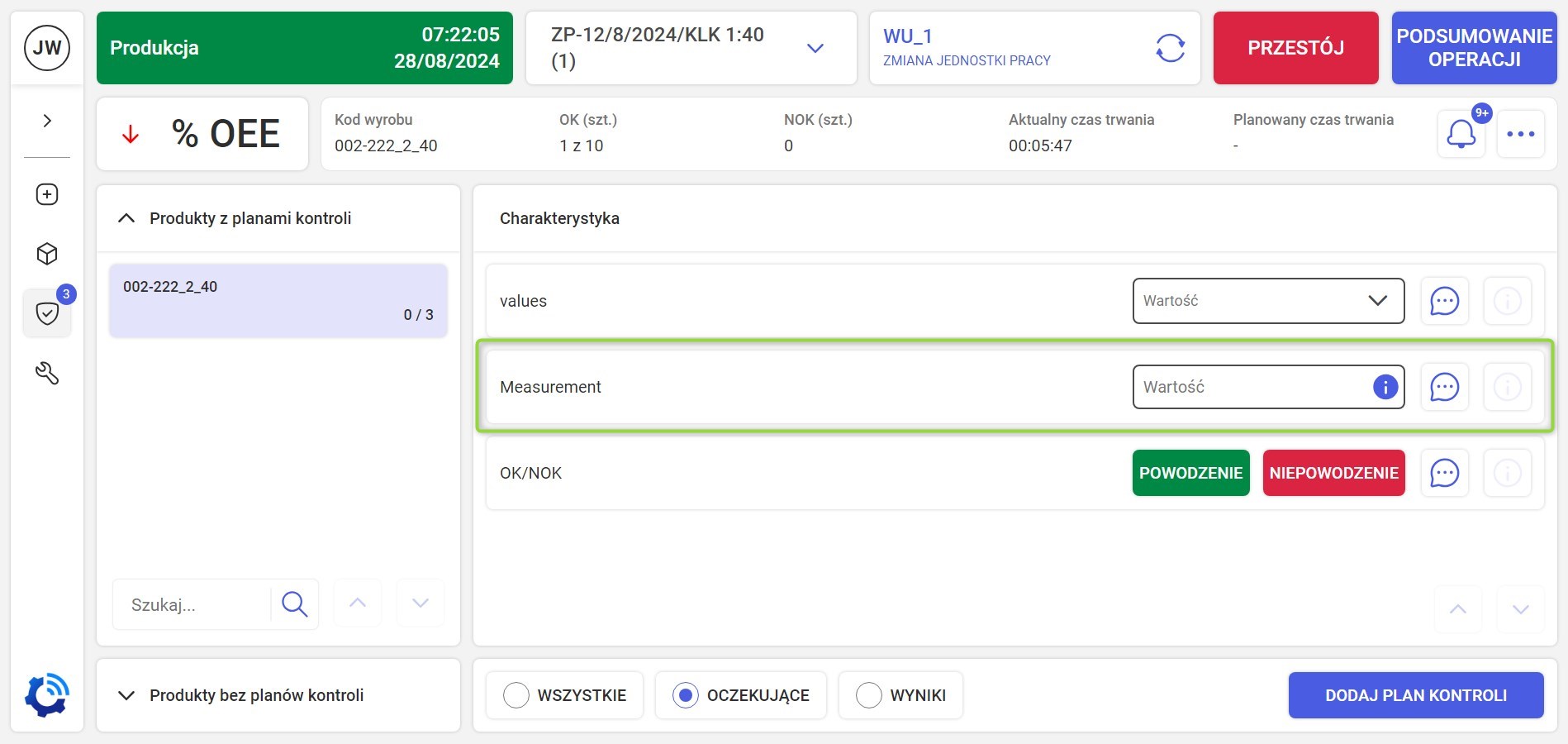

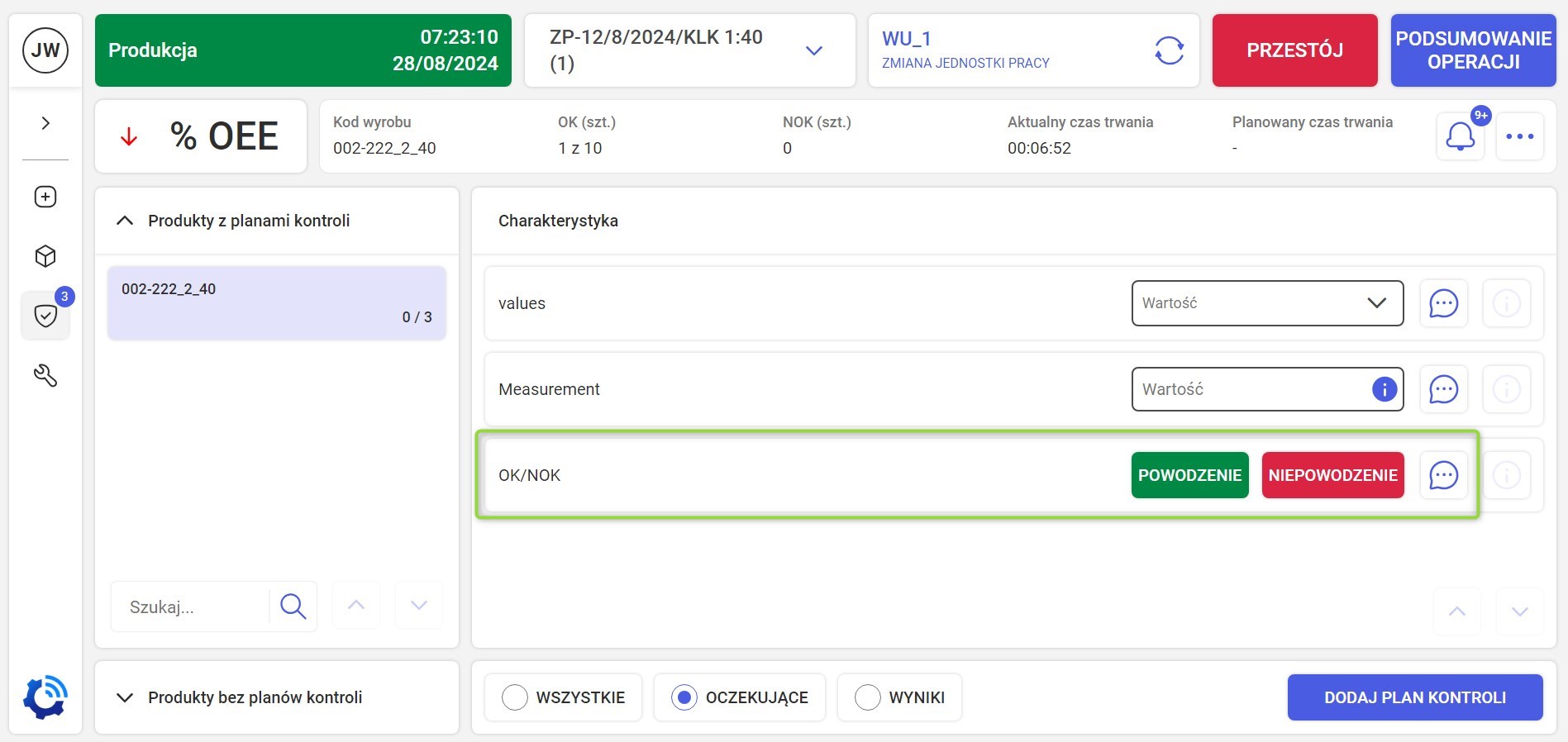

- OK/NOK (rys. 7);

- Pomiar ręczny (rys. 8);

- Wybór wartości z listy (rys. 9).

Rys.6

Rys.7

Rys.8

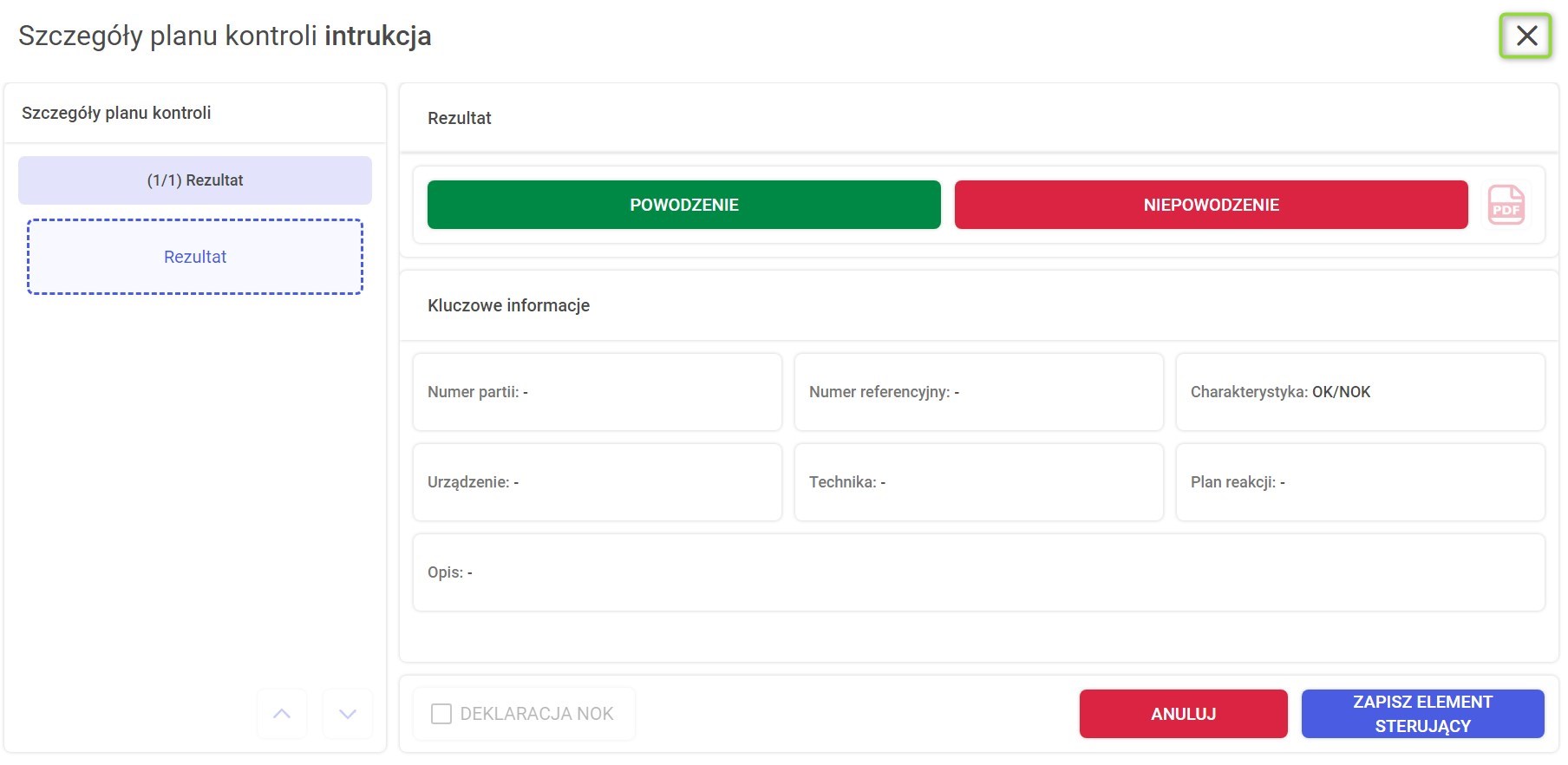

Plany kontroli można wykonywać na dwa sposoby. Pierwszy – użytkownik klika na jednej z czynności kontroli i wchodzi w szczegóły planu kontroli, tam pokazane są wszystkie informacje dotyczące danego planu kontroli (rys. 10).

Drugim sposobem jest uzupełnianie czynności kontroli na liście wszystkich oczekujących planów kontroli jak będzie to pokazywane na dalszych przykładach.

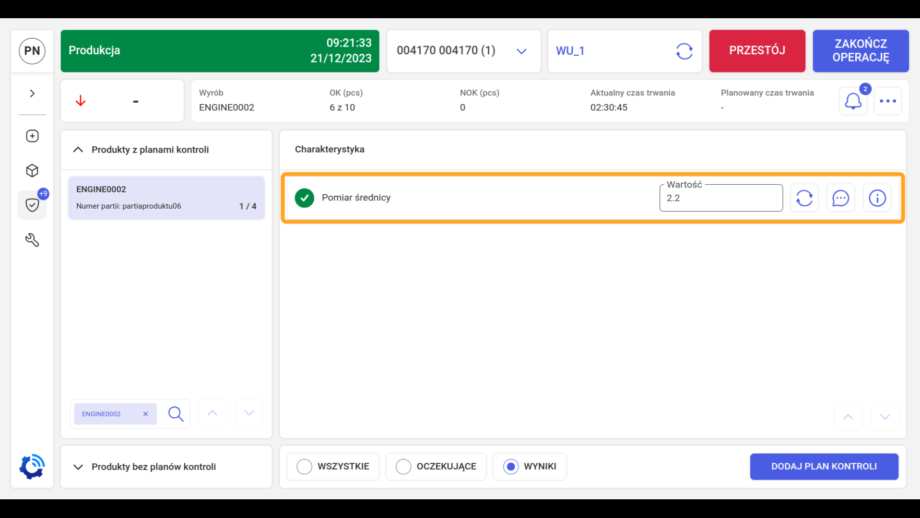

POMIAR AUTOMATYCZNY

W celu odczytania pomiaru automatycznego należy wcisnąć przycisk z ikoną okrągłych strzałek, aby odczyt z maszyny został zapisany (rys. 11).

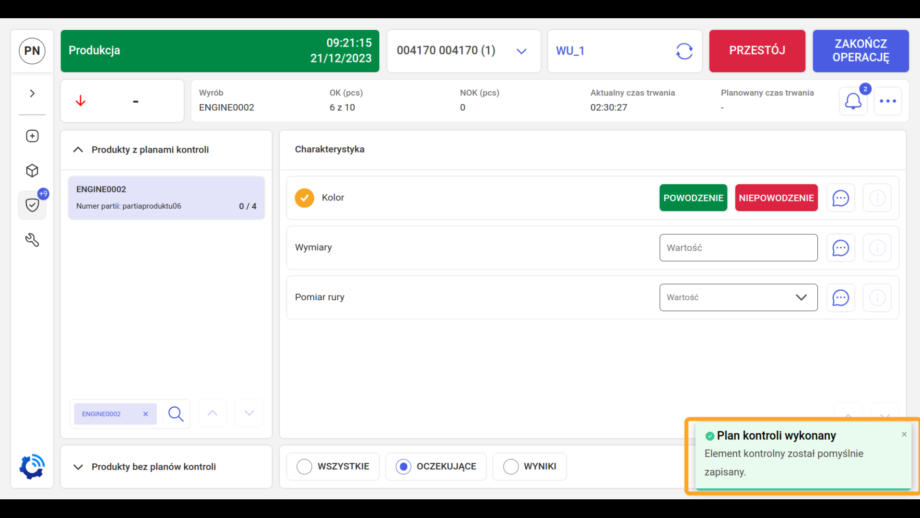

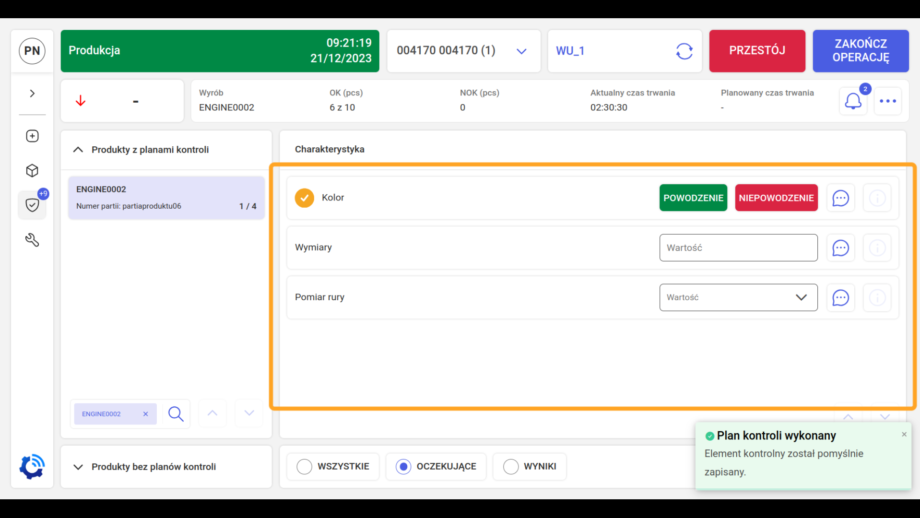

Po wprowadzeniu pomiaru, w tym przypadku odczytu automatycznego, pojawia się informacja o prawidłowym zapisie elementu kontrolnego (rys. 12).

Na liście znajdują się teraz 3 pozycje dla procesu kontroli jakości dla filtra OCZEKUJĄCE (rys. 13).

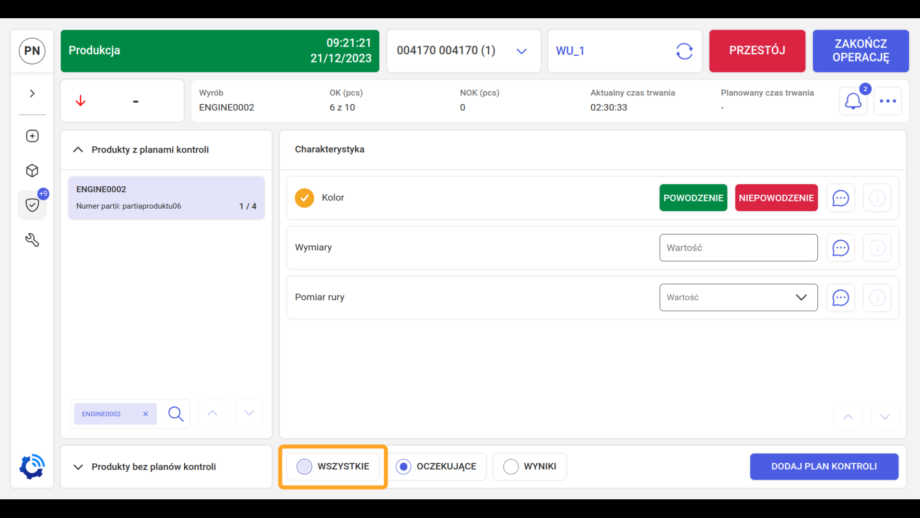

Dla przykładu (rys. 14) zmiana filtra na WSZYSTKIE, aby były widoczne na liście wykonane i niewykonane czynności kontroli (rys. 15).

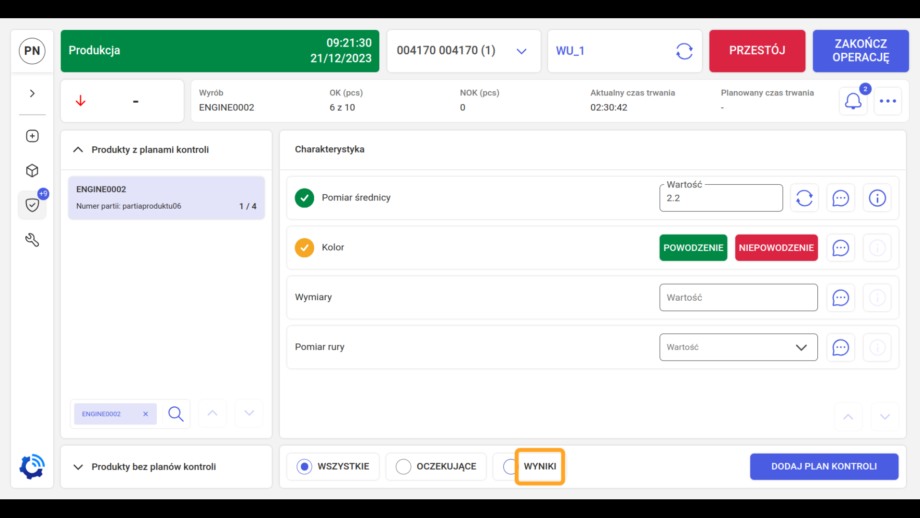

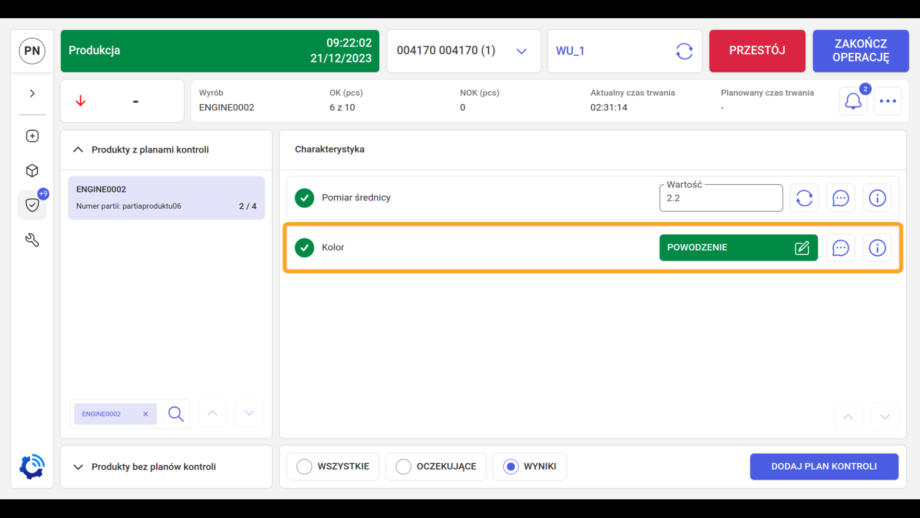

Trzeci filtr WYNIKI (rys. 15) służy do wyświetlenia na liście tylko wykonanych czynności kontroli (rys. 16).

Na rys. 16 widoczny jest wynik odczytany dla automatycznego pomiaru kontroli. Ikona zielonego kółka z białą fajką sugeruje ukończenie danej czynności kontrolnej.

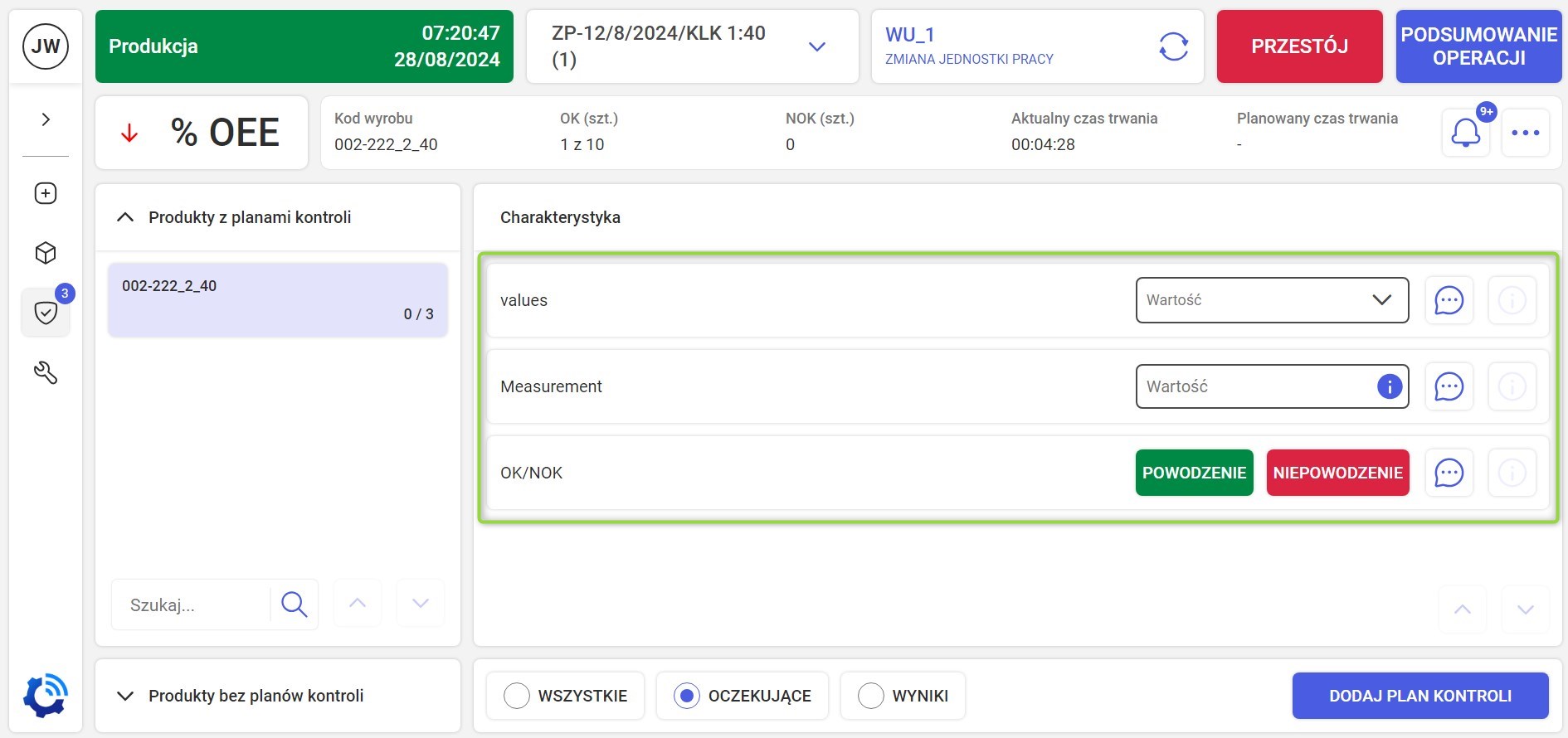

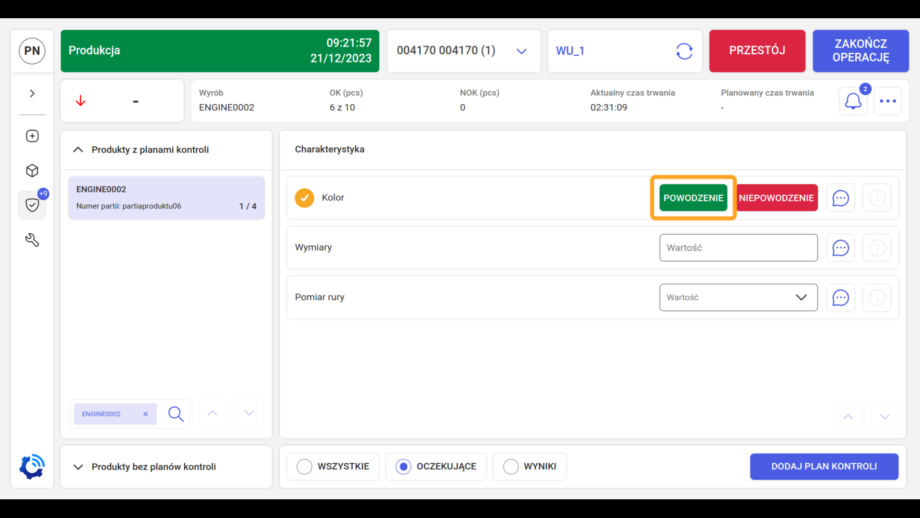

OK/NOK

Technika OK/NOK w kontroli jakości polega na stwierdzeniu czy kontrolowany wyrób jest prawidłowy lub nie jest prawidłowy (rys. 17). W zależności od kliknięcia na jednym przycisków POWODZENIE lub NIEPOWODZENIE, taki rezultat zostanie zapisany (rys. 18).

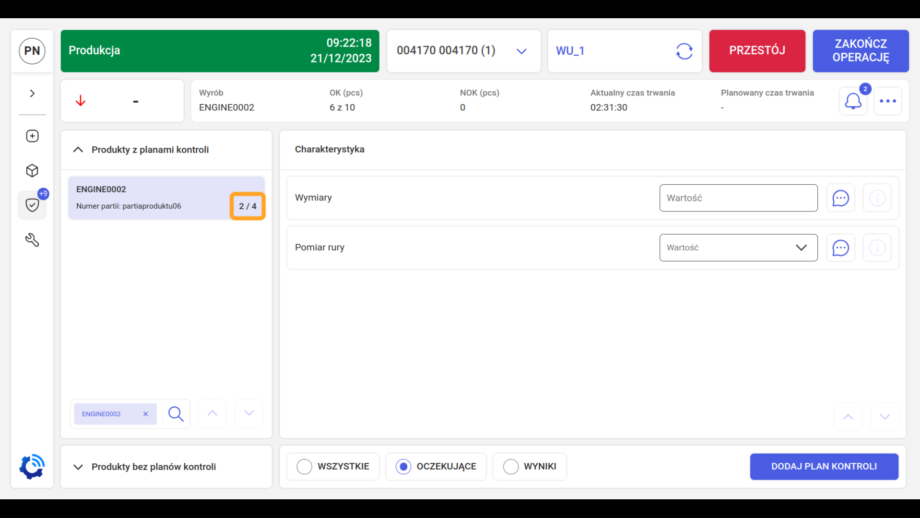

Liczba przy produkcie pokazuje liczbę wykonanych planów kontroli do liczby całkowitych planów kontroli (rys. 20).

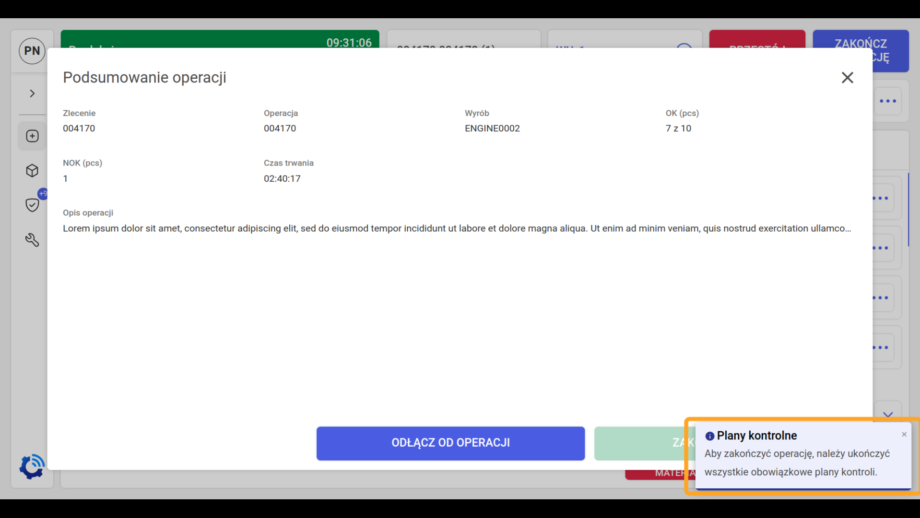

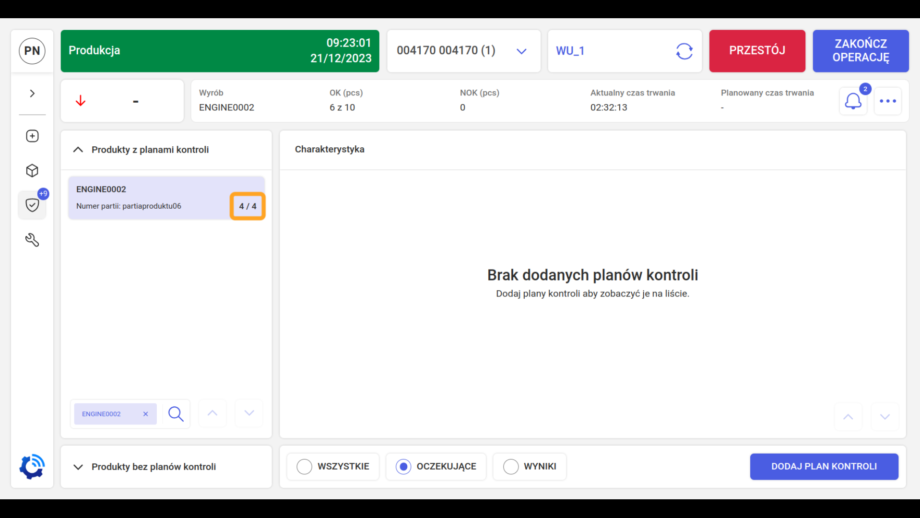

Rys. 21 przedstawia widok okna przy wykonanych wszystkich planach kontroli – filtr OCZEKUJĄCE nie wyświetla żadnych czynności kontroli.

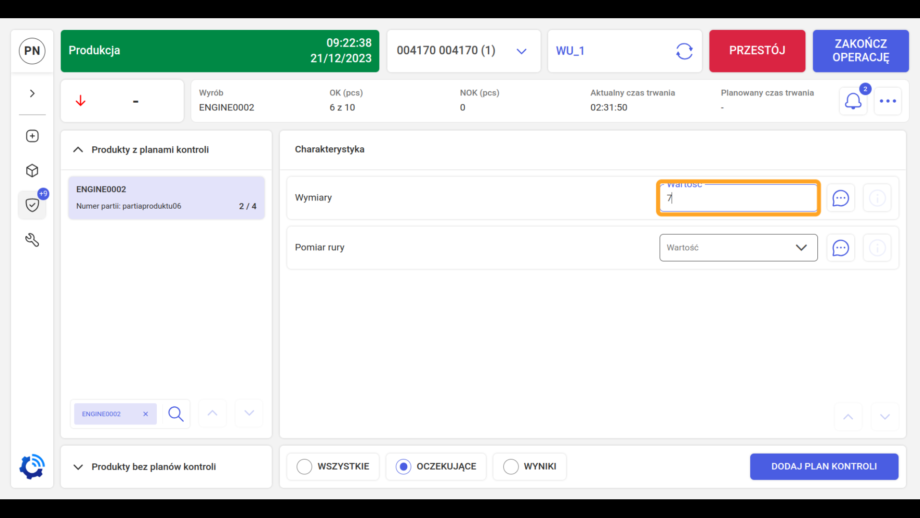

WPISYWANIE POMIARU RĘCZNIE

Kolejną techniką wykonywania planów kontroli jest wpisywanie ręcznie zmierzonej wartości przez operatora (rys. 22)

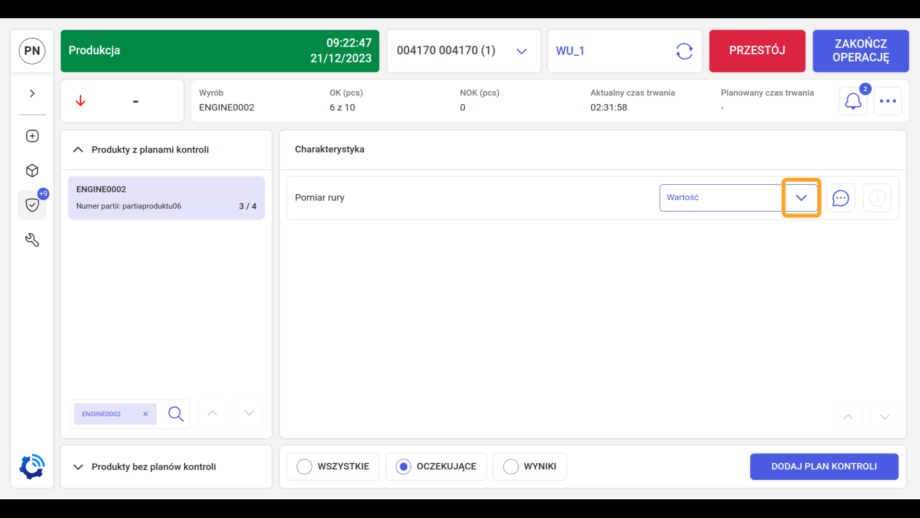

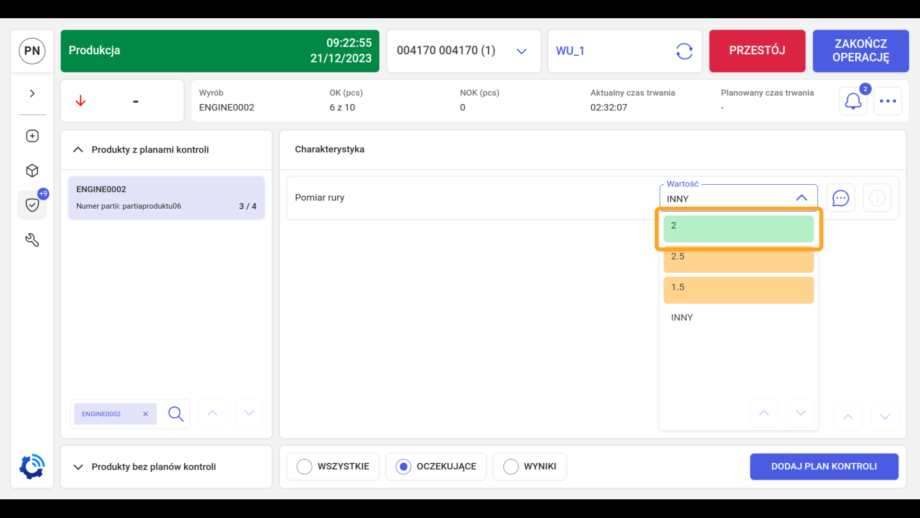

WYBÓR WARTOŚCI Z LISTY

Technika wyboru wartości z listy polega na wcześniejszym zdefiniowaniu wartości, które będą wartościami poprawnymi, w granicy tolerancji i poza tolerancją, w aplikacji Supervisor. Następnie użytkownik może wybrać jedną z wartości rozwijając listę, a później wybierając odpowiednią pozycję (rys. 23, 24).

Na liście będą się znajdować wartości, dla których wiersze będą koloru zielonego (rys. 24) – oznacza to prawidłową wartość; kolor żółty oznacza wartości, które znajdują się w granicach tolerancji, a kolor czerwony – poza tolerancją. Istnieje także możliwość wpisania własnej wartości po wybraniu opcji INNY.

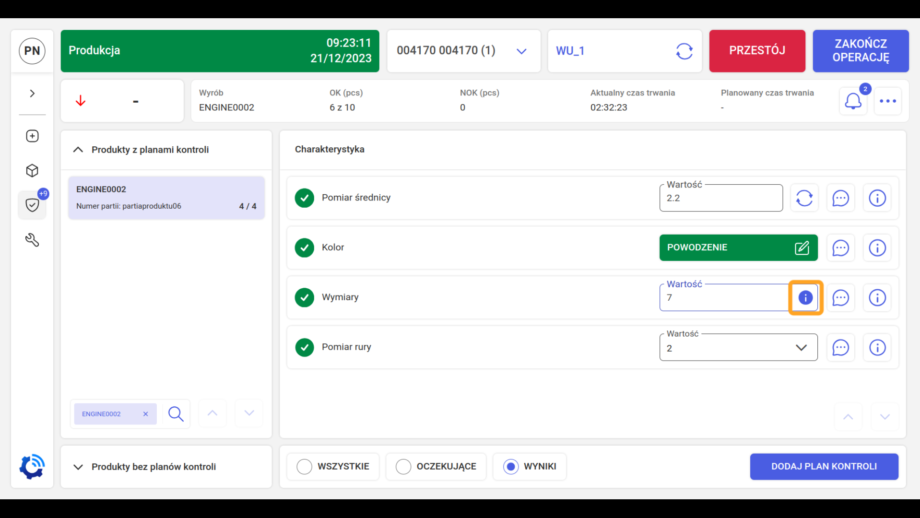

ZAKRES TOLERANCJI POMIARU

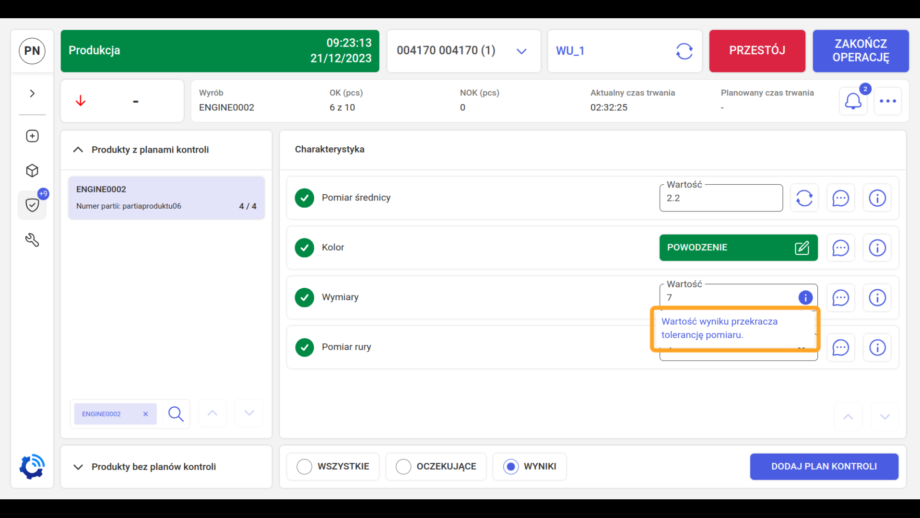

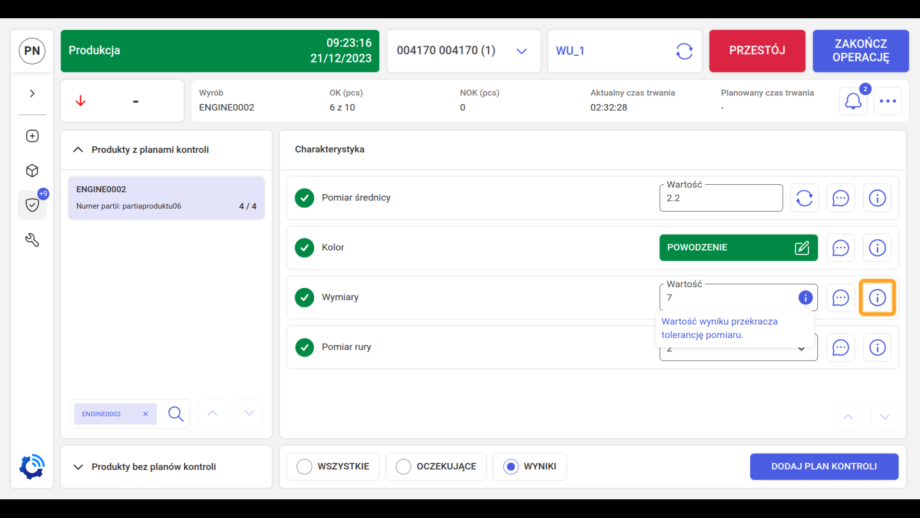

Dla technik pomiarowych, gdzie został wcześniej zdefiniowany zakres tolerancji pomiaru w Supervisor, w przypadku, gdy użytkownik wprowadzi wartość poza zakresem tolerancji, zostanie on poinformowany o nieprawidłowości. Dla wprowadzonych wyników będzie istniała niebieska ikona informacyjna (rys. 25).

Po kliknięciu na nią wyświetli się informacja o przekroczeniu tolerancji pomiaru (rys. 26).

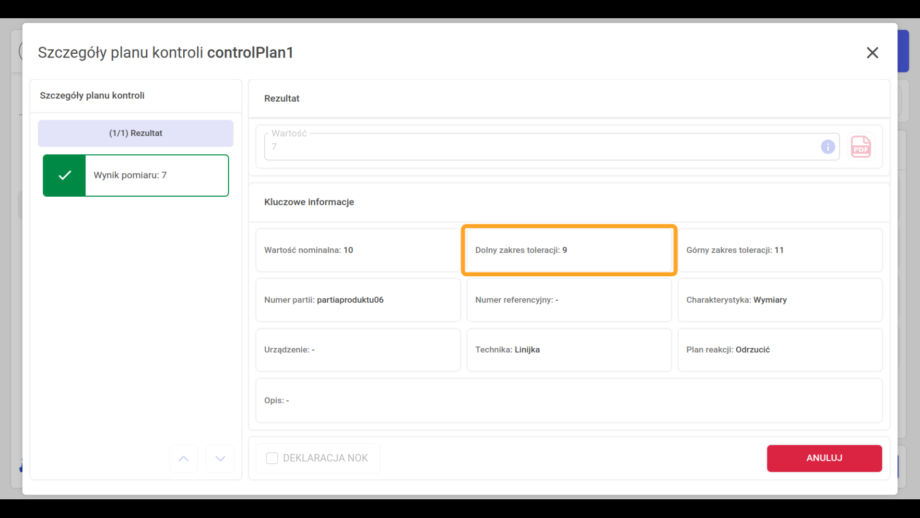

W celu uzyskania informacji, jaki jest zakres prawidłowego pomiaru, należy podejrzeć szczegóły planu kontroli, klikając na ikonę „i” (rys. 27).

Następnie wyświetli się okno, gdzie widać Dolny zakres tolerancji i Górny zakres tolerancji (rys. 28). Na przykładzie tolerancja jest zawarta między 9-11, a została wprowadzona wartość 7, czyli wartość jest poniżej dolnego zakresu tolerancji.

DODAWANIE MANUALNIE PLANU KONTROLI

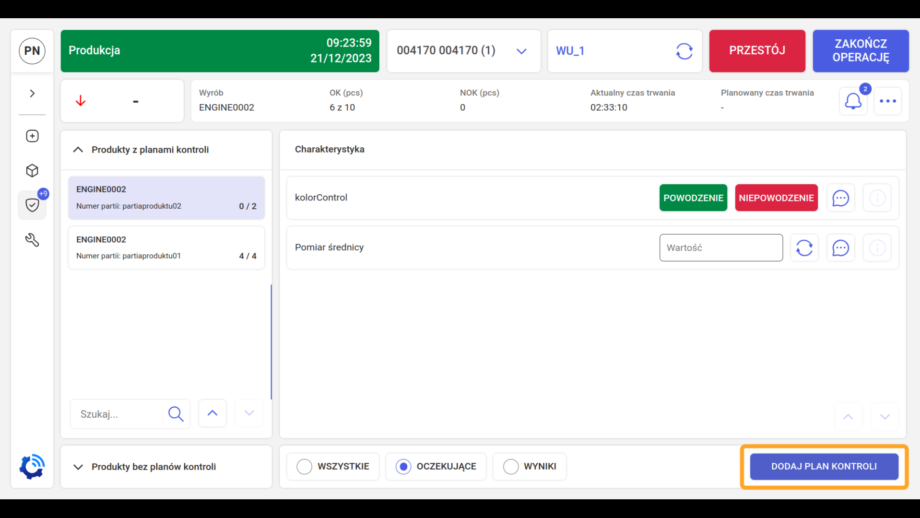

Operator jest w stanie dodać plan kontroli ręcznie, który nie jest wywoływany automatycznie. Służy do tego przycisk DODAJ PLAN KONTROLI (rys. 29). Dla zaznaczonego wyrobu na liście Produktów z planami kontroli zostanie dodany dodatkowy plan kontroli.

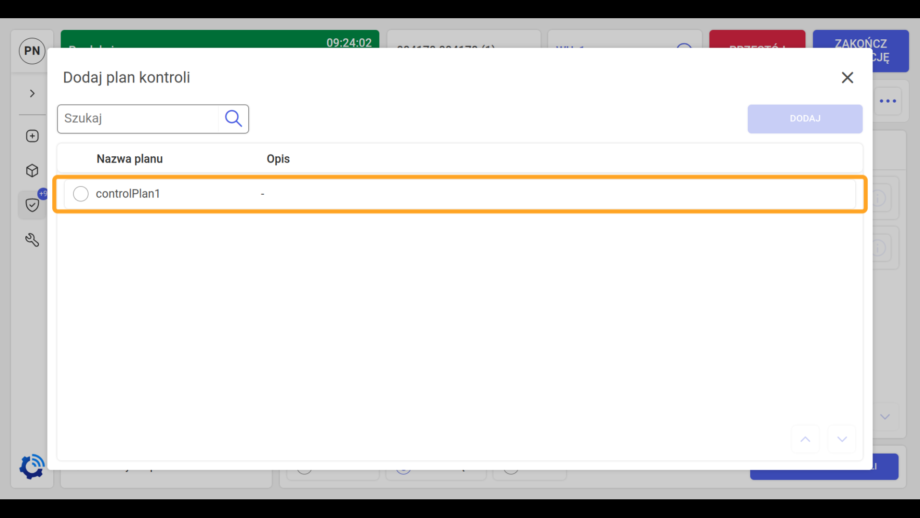

Pojawi się okno z wyborem planu kontroli (rys. 30). Musi być on wcześniej zdefiniowany w aplikacji Supervisor. Należy zaznaczyć odpowiednią pozycję (rys. 30).

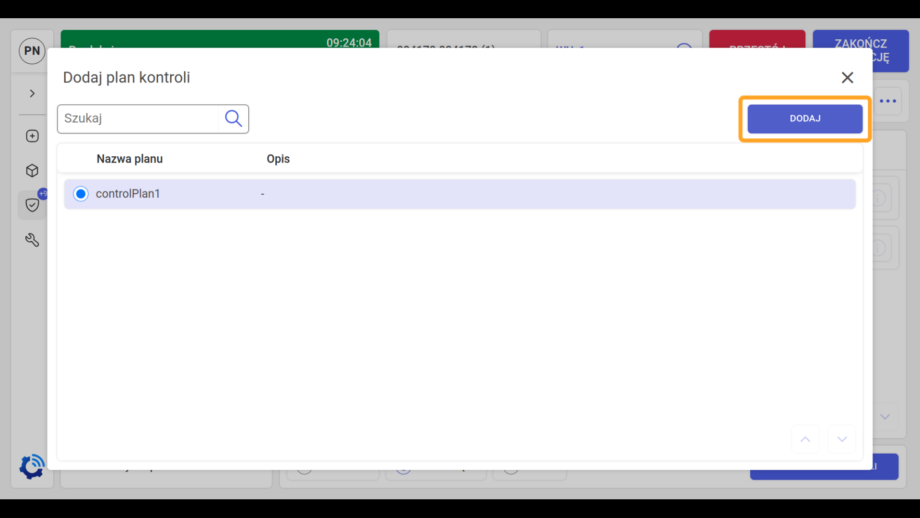

Następnie wcisnąć przycisk DODAJ (rys. 31).

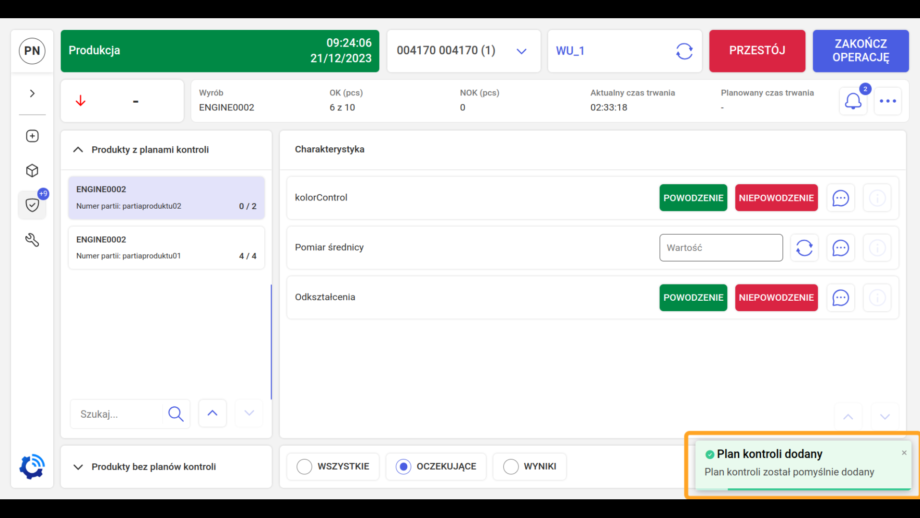

Po poprawnym dodaniu czynności kontroli użytkownik zostanie o tym powiadomiony (rys. 32).

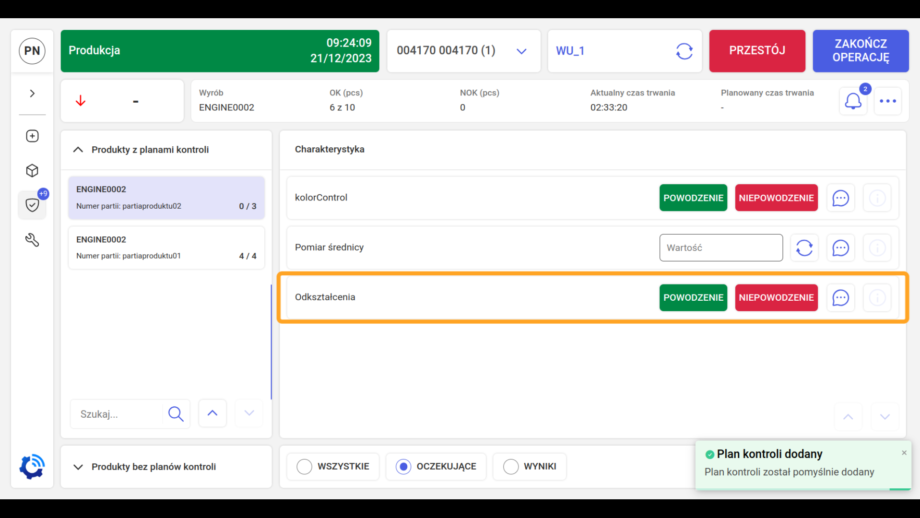

Na przykładzie rys. 33. plan „Odkształcenia” jest nowo dodanym planem kontroli.

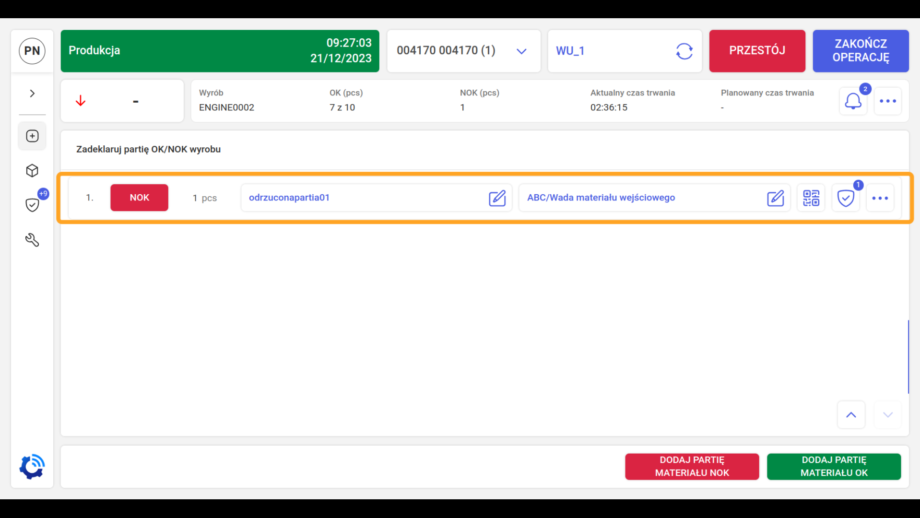

DEKLARACJA SZTUKI NOK Z POZIOMU PLANU KONTROLI

Podczas wykonywania kontroli jakości operator może od razu zadeklarować kontrolowaną sztukę jako złom. Jeżeli w partii wyrobu jest więcej sztuk, to tylko jedna sztuka z tej partii będzie zadeklarowana jako NOK.

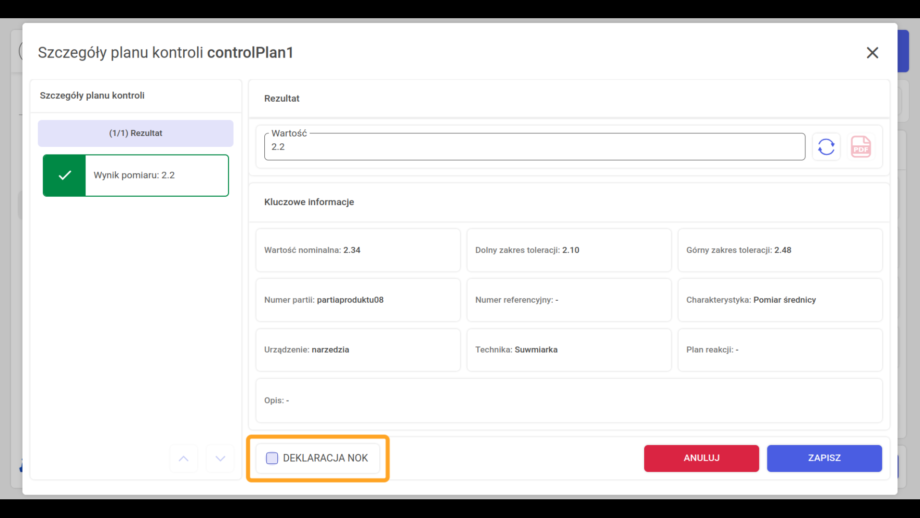

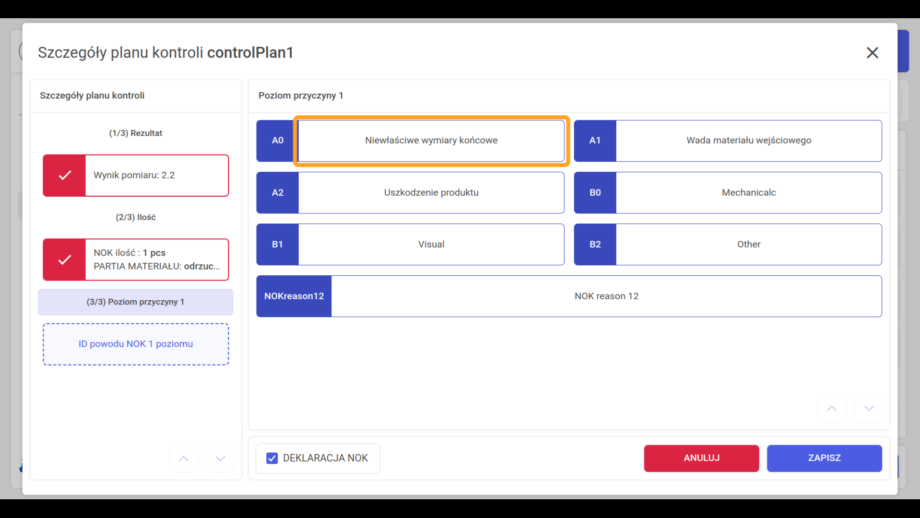

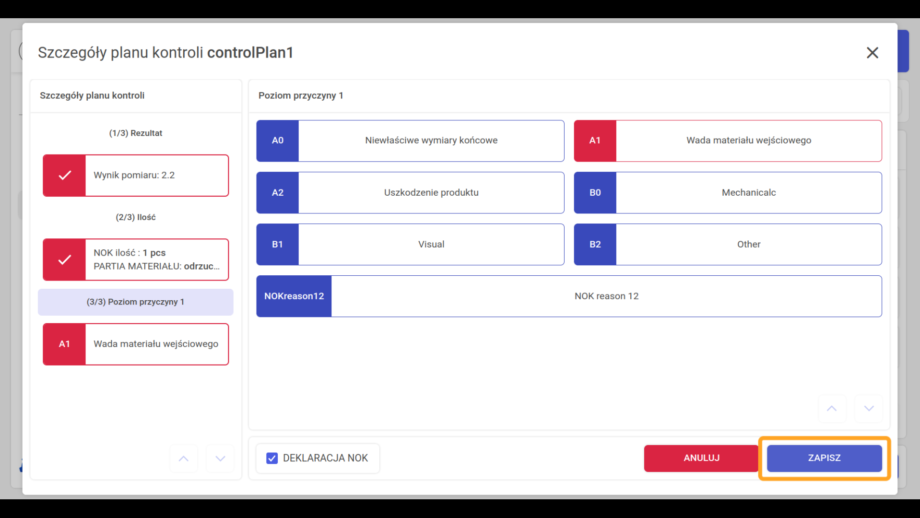

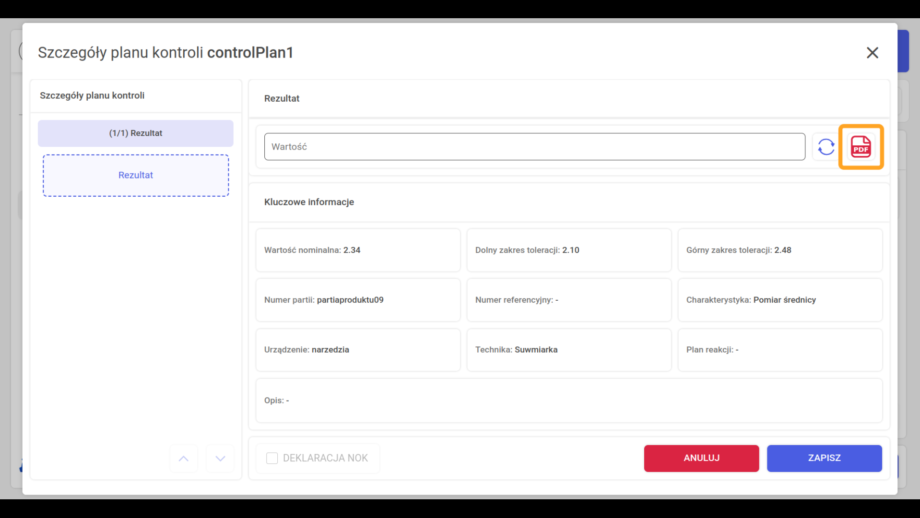

W celu deklaracji NOK operator musi wejść w szczegóły planu kontroli, następnie wypełnić rezultat, a dopiero później będzie dostępne pole wyboru DEKLARACJA NOK, które należy zaznaczyć (rys. 34).

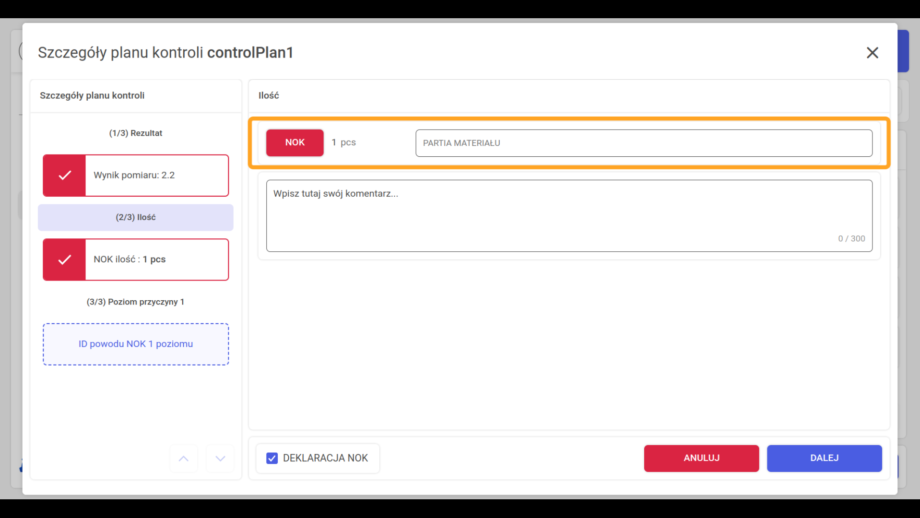

Użytkownik zostanie przekierowany do następnego korku – możliwość zadeklarowania partii wyrobu oraz dodania komentarza (rys. 35).

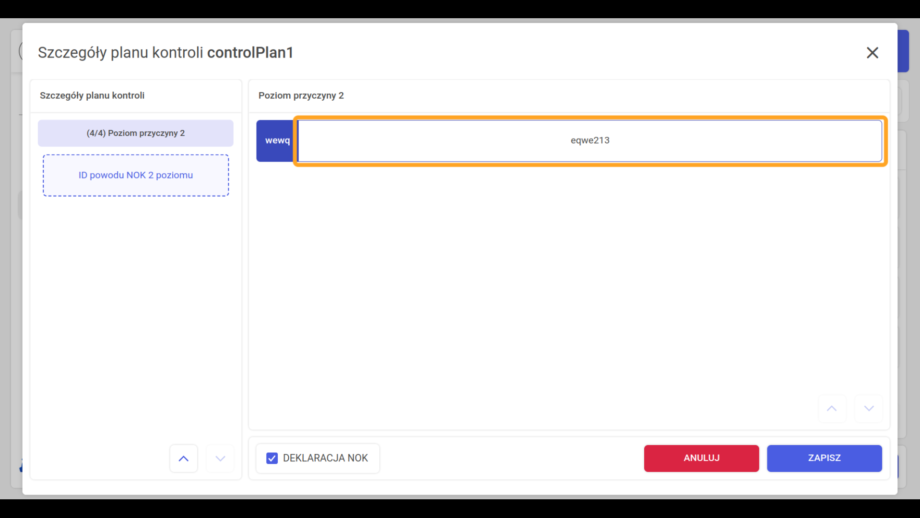

Kolejnymi krokami jest wybór przyczyny nieprawidłowego wyboru na różnych poziomach (rys. 36, 37), a na końcu zatwierdzić przyciskiem ZAPISZ (rys. 38).

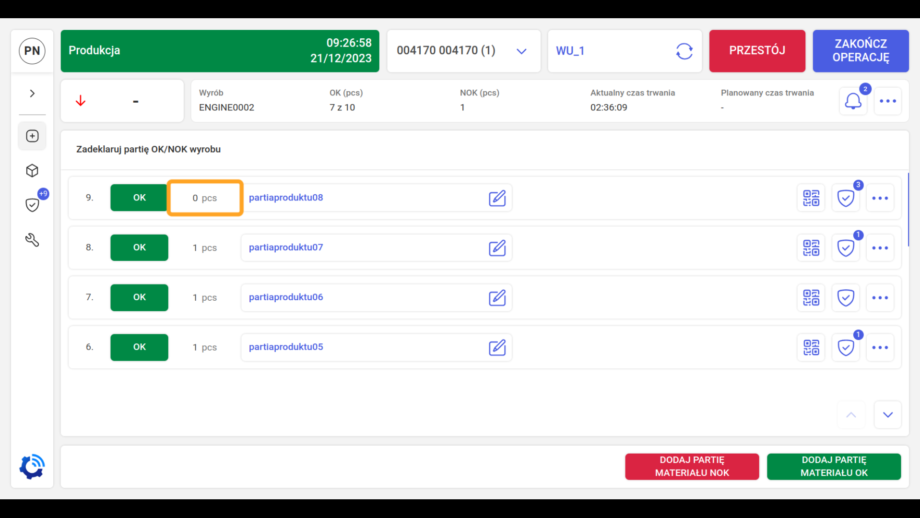

Przechodząc do zakładki Produkty można zauważyć na liście partię wyrobów, dla której w trakcie kontroli jakości została zadeklarowana sztuka NOK, stąd została odjęta jedna sztuka produktu z partii (rys. 39).

Na rys. 40 pokazana jest jedna sztuka NOK zadeklarowana podczas kontroli jakości.

INSTRUKCJA

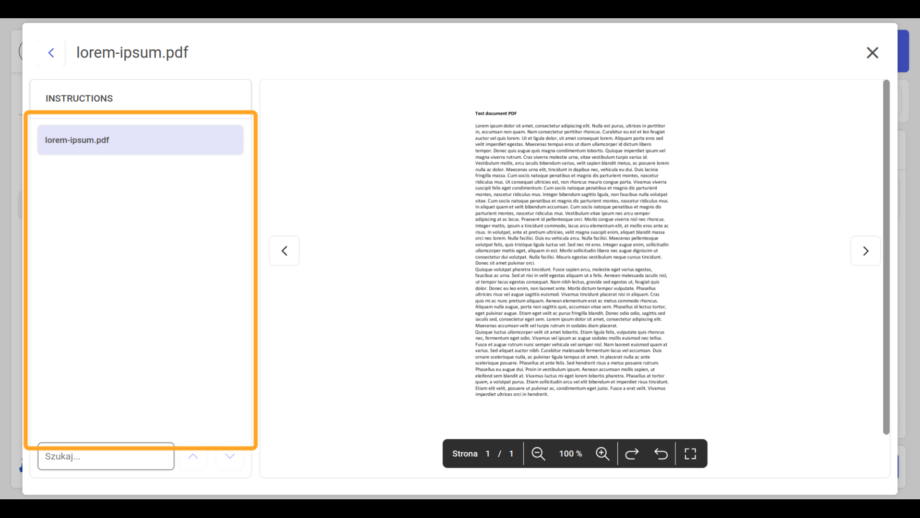

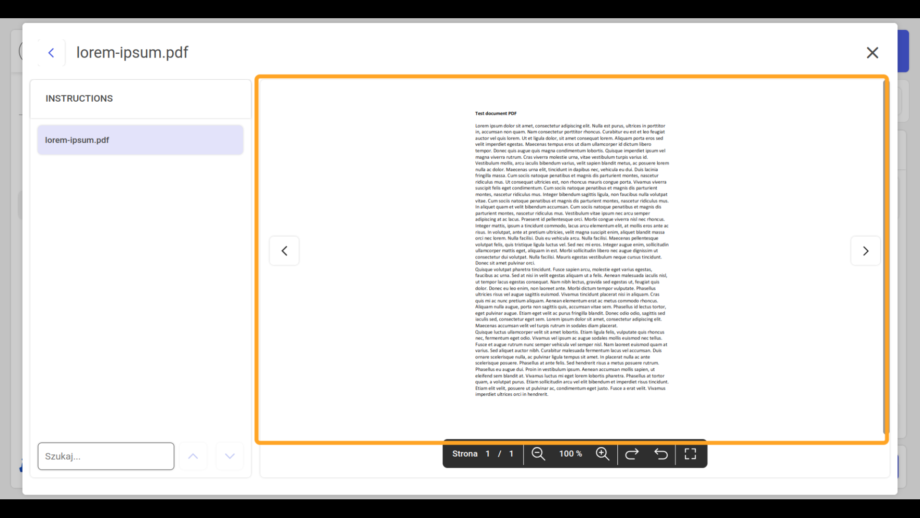

Przy tworzeniu planu kontroli jest możliwość załączenia instrukcji w formacie pdf, aby operator wiedział jak wykonywać proces kontroli jakości. Wchodząc w szczegóły dowolnego planu kontroli widoczna jest ikona pliku pdf (rys. 41).

Plan kontroli może zawierać wiele instrukcji, wyświetlana jest jak w przypadku innych instrukcji (więcej rozdział Instrukcje, rys. 42).

Po lewej stronie od instrukcji wyświetlona jest lista dostępnych plików (rys. 43). W przypadku większej ilości pozycji można skorzystać z wyszukiwarki poniżej listy.