Zlecenia produkcyjne

Informacje ogólne

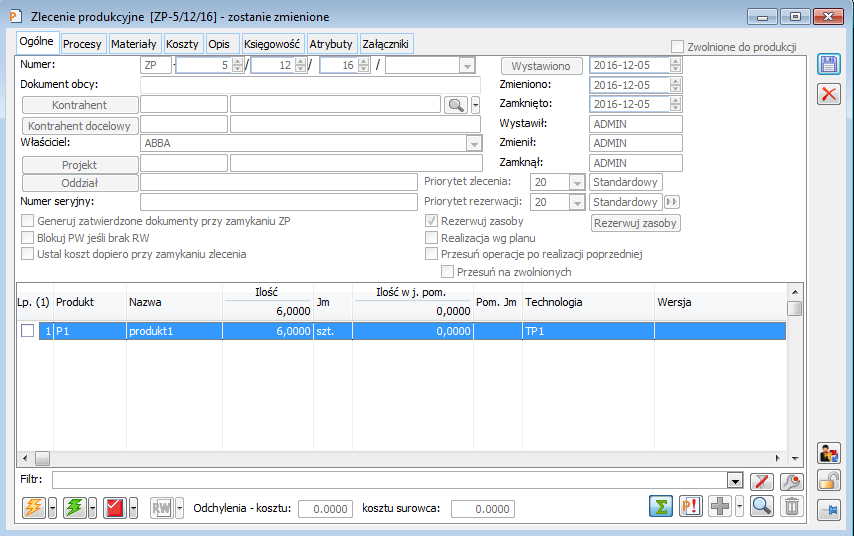

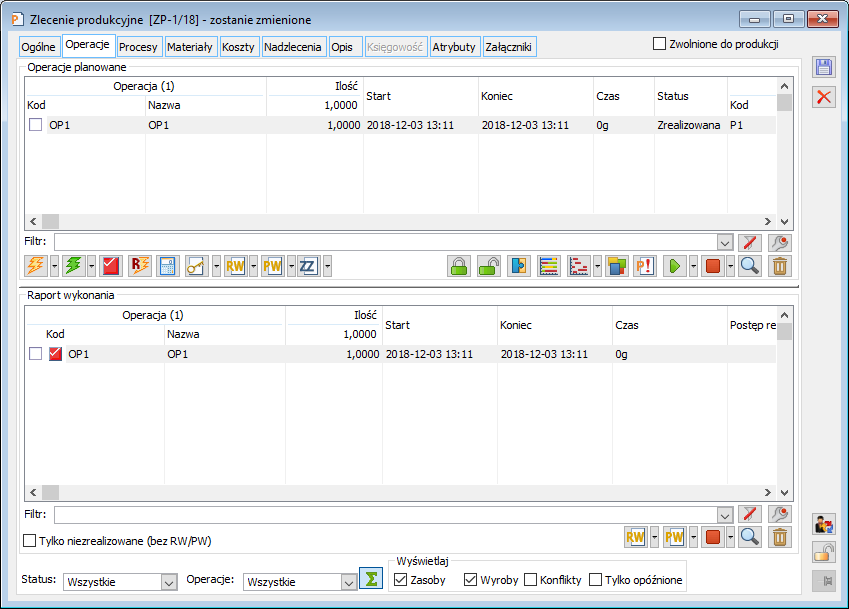

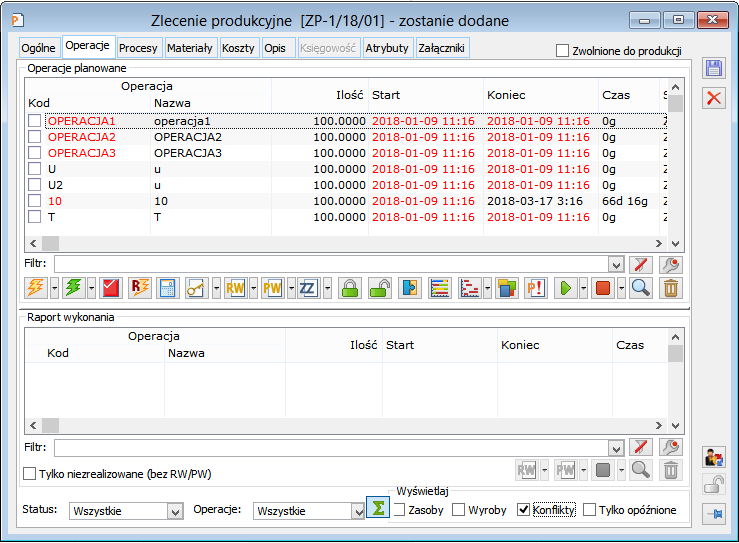

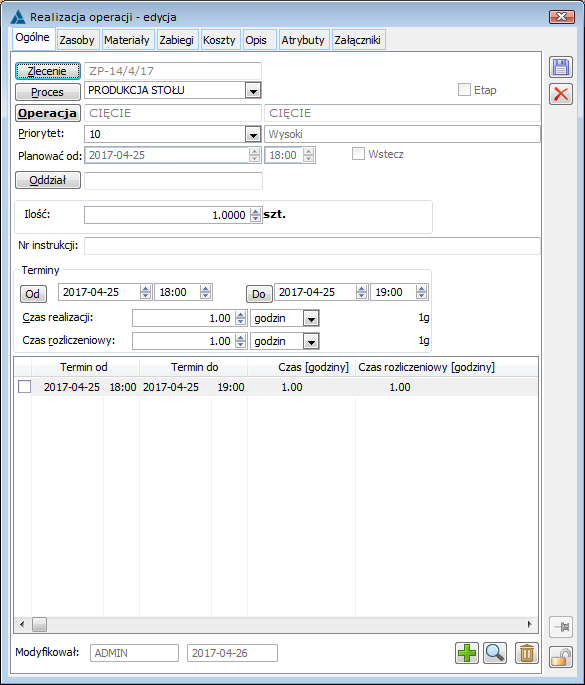

Za pomocą zlecenia produkcyjnego realizowany jest proces produkcji – planowanie operacji, jakie mają zostać wykonane, generowanie rezerwacji, realizacja zaplanowanych operacji. Z poziomu tego dokumentu możliwe jest również wykonanie takich operacji, jak: generowanie RW i PW, rozliczanie zlecenia i jego zamknięcie. Funkcje te zostały szczegółowe omówione w kolejnych rozdziałach. Operacje do wykonania w ramach zlecenia produkcyjnego są również dostępne z poziomu Harmonogramu operacji.

Na karcie operatora znajduje się parametr „Widzi koszty zlecenia”. Dotyczy on podglądu kosztu na zleceniach kompletacji jak i na zleceniach produkcyjnych (od wersji 2017.1). Po odznaczeniu parametru zostaną ukryte pola informujące o koszcie wyrobu gotowego oraz jego składników.

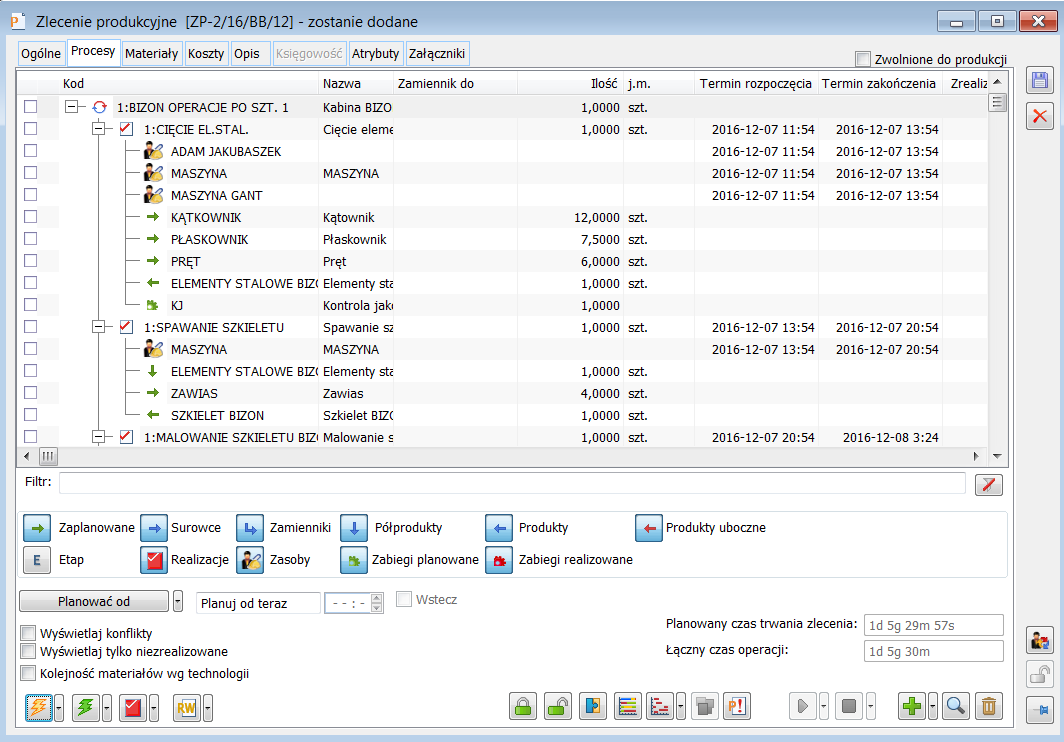

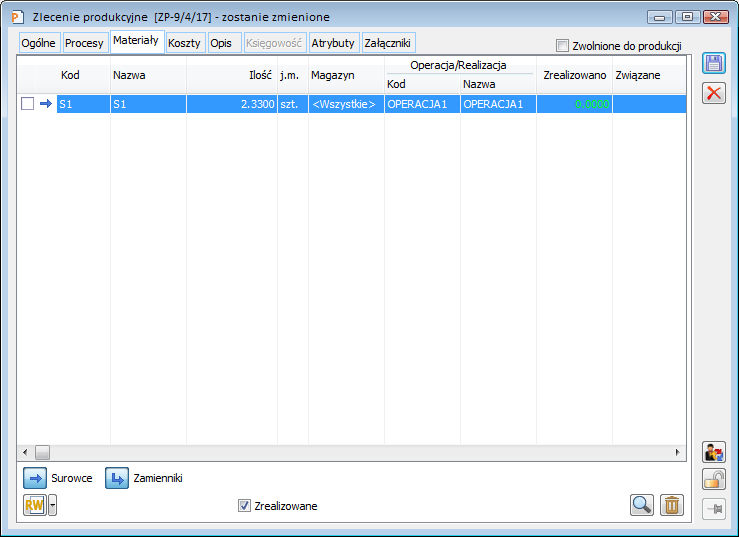

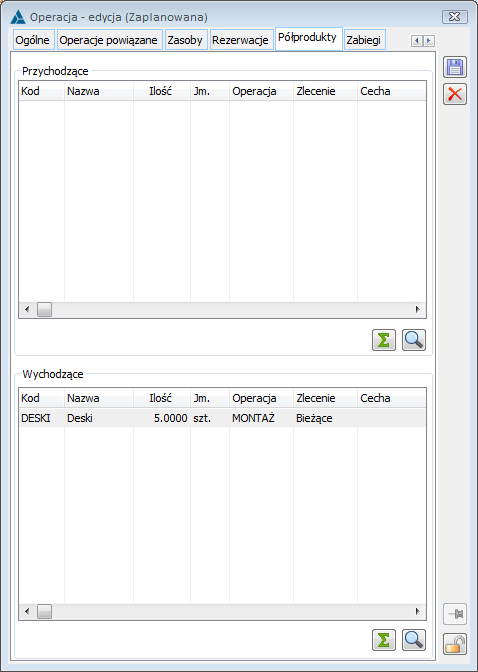

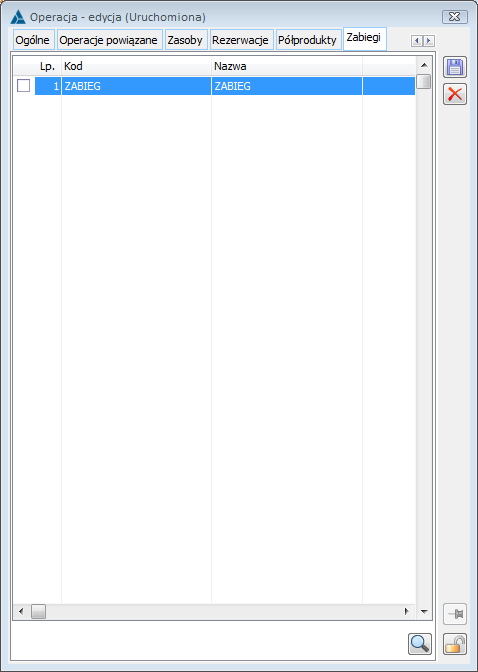

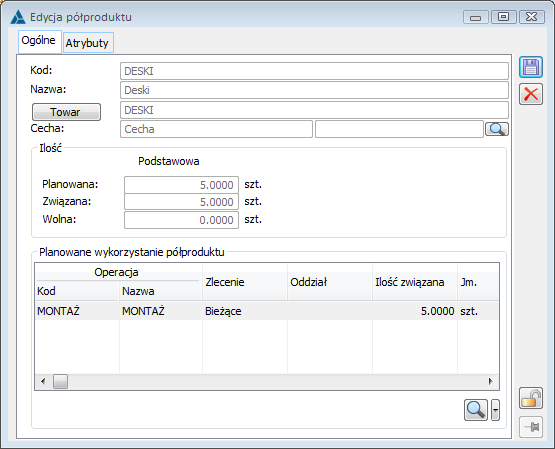

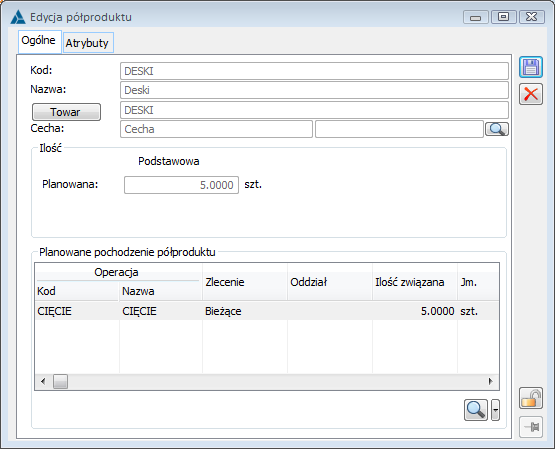

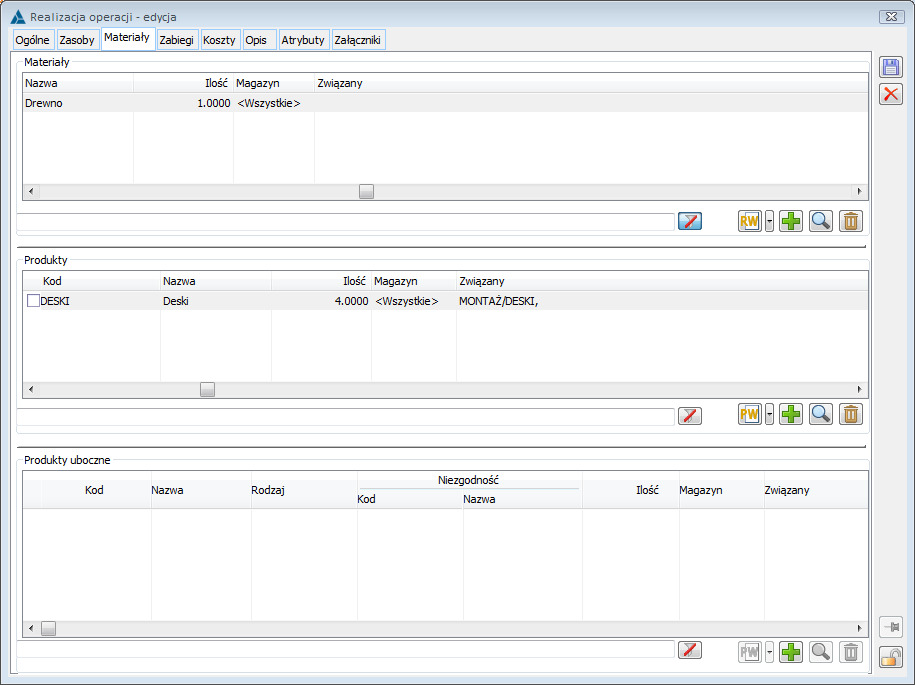

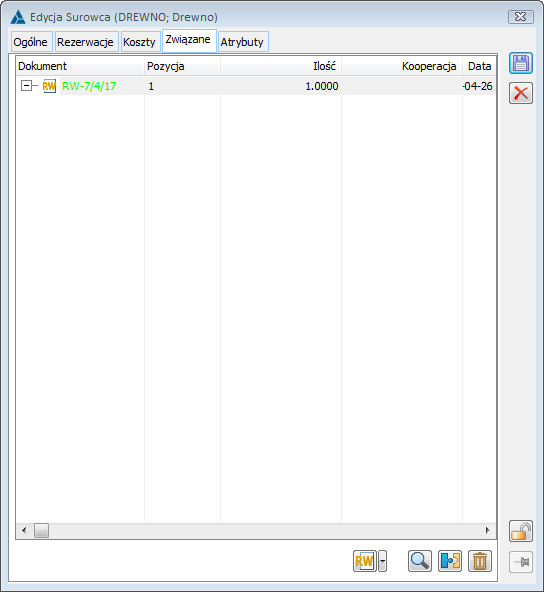

Kod oraz nazwa materiału oraz produktów są wyświetlane na podstawie karty towaru (nie na podstawie danych materiału w technologii). Zmiany zostały naniesione na zleceniu produkcyjnym na zakładce Procesy oraz Materiały, na realizacji zakładka Materiały, w szczegółach zlecenia zakładka Produktu uboczne, w oknie operacji planowanej zakładka Półprodukty, w oknie Lista zasobów przy wiązaniu ze sobą zasobów, w oknie Harmonogram operacji zakładka Materiały.

Definicja dokumentu zlecenia produkcyjnego

Dokument: Zlecenie produkcyjne, ma swoją definicję, dostępną do edycji z poziomu modułu: Administrator. Podczas analizowania opisu, należy zwrócić uwagę na parametry, które dotyczą definicji dokumentu zlecenia produkcyjnego (aktywne pola na definicji tego dokumentu).

Definicja dokumentu ZP, zakładka: Ogólne

Ustal koszt przy zamykaniu zlecenia – zaznaczenie spowoduje, że na zleceniach produkcyjnych koszt produktu będzie ustalany dopiero po uruchomieniu dla tych zleceń funkcji ich zamykania, czyli dopiero zamknięcie zlecenie spowoduje na produkcie ustalenie kosztu. Parametr ten można edytować jeszcze bezpośrednio na zleceniu produkcyjnym. W przypadku ustalenia kosztu produktu przez zamknięciem zlecenia. Parametr ten ma wpływ na możliwość generowania dokumentów PWK ze zlecenia produkcyjnego.

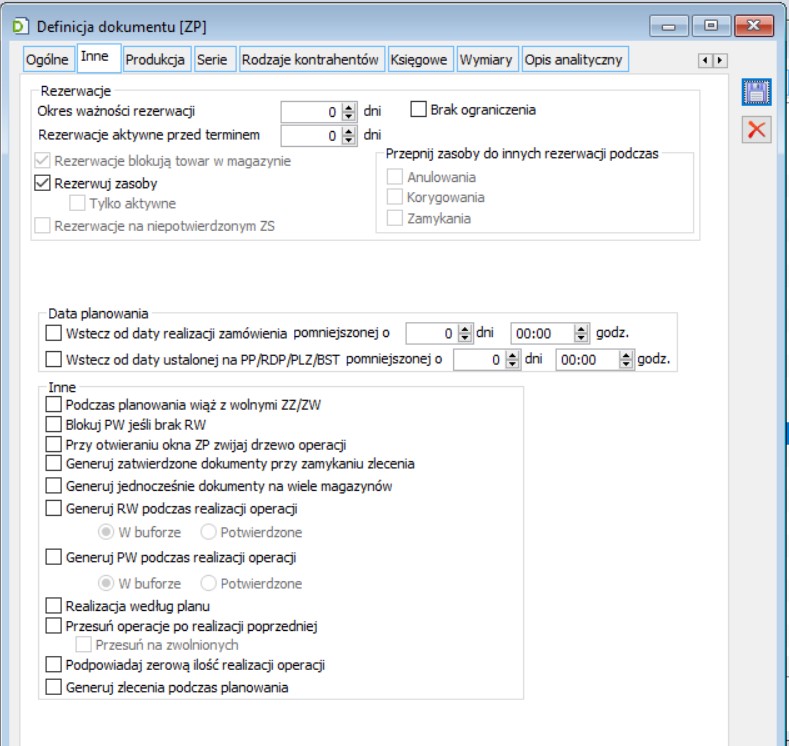

Definicja dokumentu ZP, zakładka: Inne

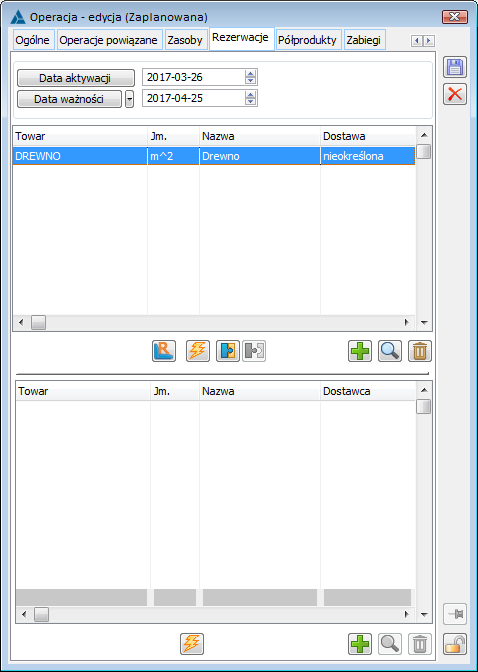

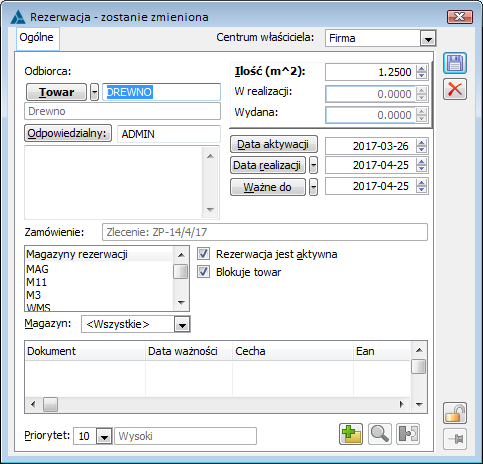

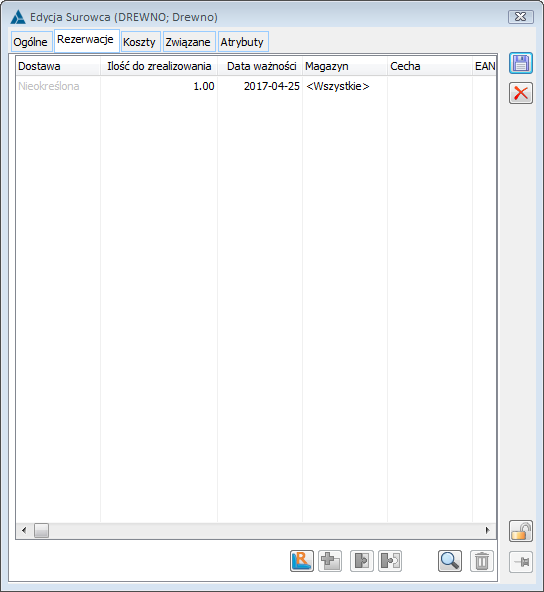

Na definicji dokumentu zlecenia produkcyjnego znajduje się pole: Rezerwacje aktywne przed terminem, które nie występuje na definicji innego dokumentu. Ustawienie parametru decyduje o terminie generowania rezerwacji na planowanej operacji. Data ustawiona w tym polu zostanie wprowadzona na planowaną operację, na zakładkę: Rezerwacje. Należy również zwrócić uwagę na datę ważności rezerwacji określaną na definicji dokumentu. Data taka może zostać określona jako nieograniczona, co oznacza, że wygaśnie ona dopiero wtedy, gdy zostanie zrealizowana lub usunięta. Niezależnie od ustawień na definicji dokumentu, możliwe jest ręczne określanie dla konkretnych rezerwacji innych dat aktywności i ważności.

Istotne jest również określenie parametru: Rezerwuj zasoby oraz Rezerwacje blokują towar na magazynie.

Odznaczenie parametru: Rezerwuj zasoby, powoduje, że podczas planowania zlecenia produkcyjnego do generowanych rezerwacji nie będą automatycznie przypisywane zasoby. Na dokumencie zlecenia produkcyjnego znajduje się jednak parametr: Rezerwuj zasoby, którego zaznaczenie umożliwia przypisanie zasobów do rezerwacji generowanych w trakcie planowania tego dokumentu.

Jeżeli odznaczony jest zarówno parametr: Rezerwuj zasoby oraz Rezerwacje blokują towar na magazynie, wtedy podczas planowania zlecenia produkcyjnego w ogóle nie będzie możliwości automatycznego przypisywania zasobów do wygenerowanych rezerwacji.

Należy jednak pamiętać, że odznaczenie tych parametrów na definicji dokumentu zlecenia, w sytuacji, gdy rezerwacje na zleceniu mają już przypisane zasoby, nie zwolni tych zasobów.

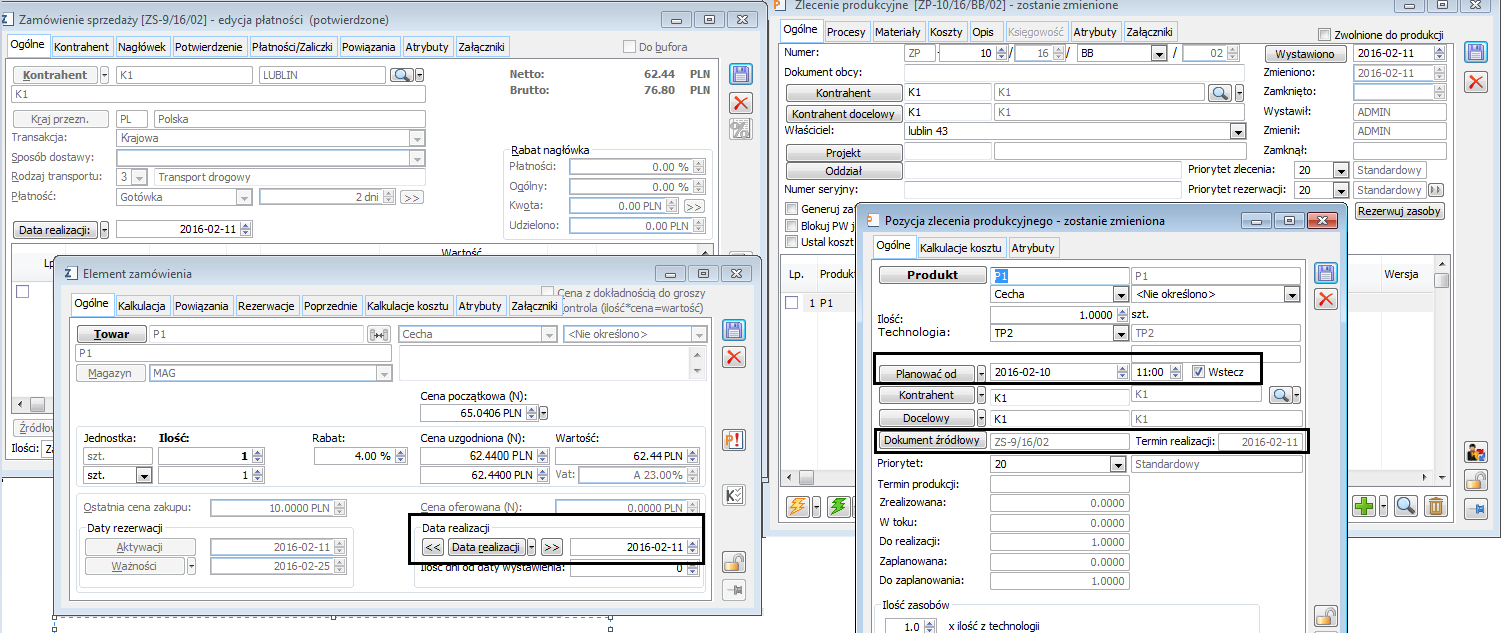

Na definicji dokumentu ZP wprowadzono parametr decydujący o ustawieniu proponowanej daty planowania zlecenia, jeśli zlecenie wygenerowano z ZS lub ZW. Dla nowego parametru można dodatkowo określić ilość dni oraz godzin, o jaką pomniejszona ma być proponowana data planowania zlecenia wstecz:

Przy zaznaczonym parametrze, podczas generowania zleceń produkcyjnych z zamówień sprzedaży lub z zamówień wewnętrznych data w polu: Planować od na pozycji zlecenia będzie datą realizacji odpowiedniej pozycji zamówienia pomniejszoną o ewentualną ilość dni i godzin, zadeklarowaną na definicji dokumentu ZP. Dodatkowo na takiej pozycji ZP zaznaczany będzie automatycznie parametr: Wstecz:

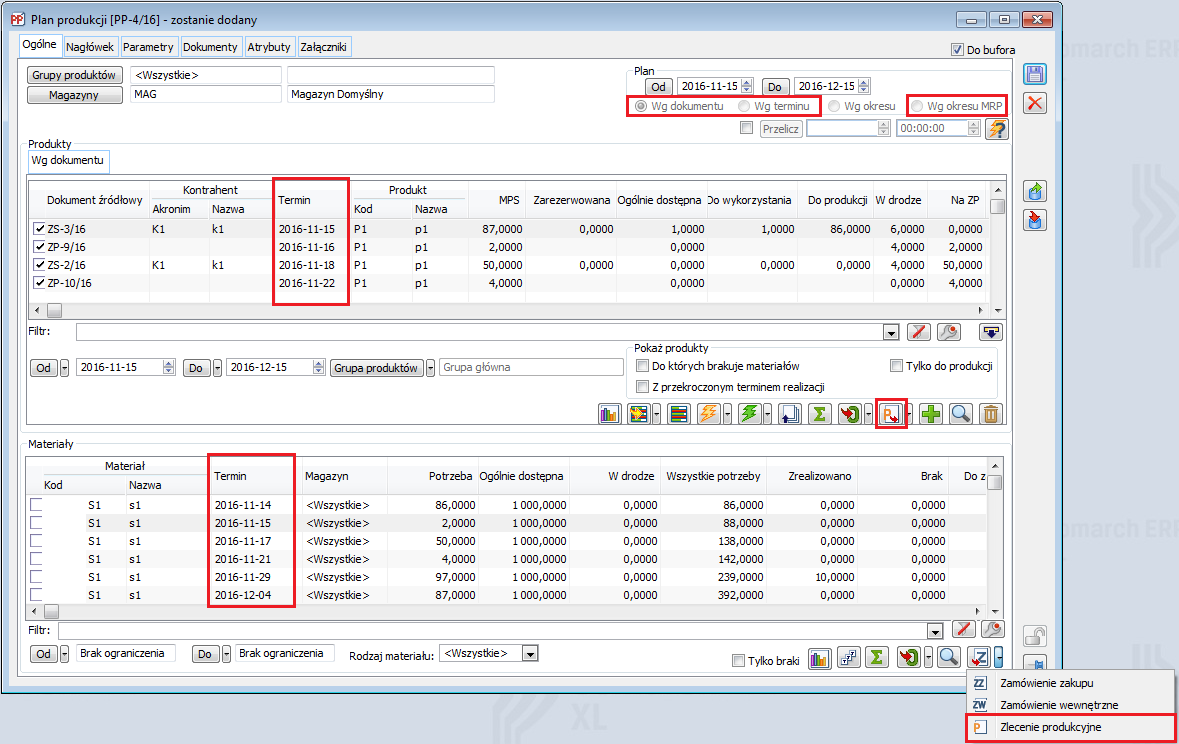

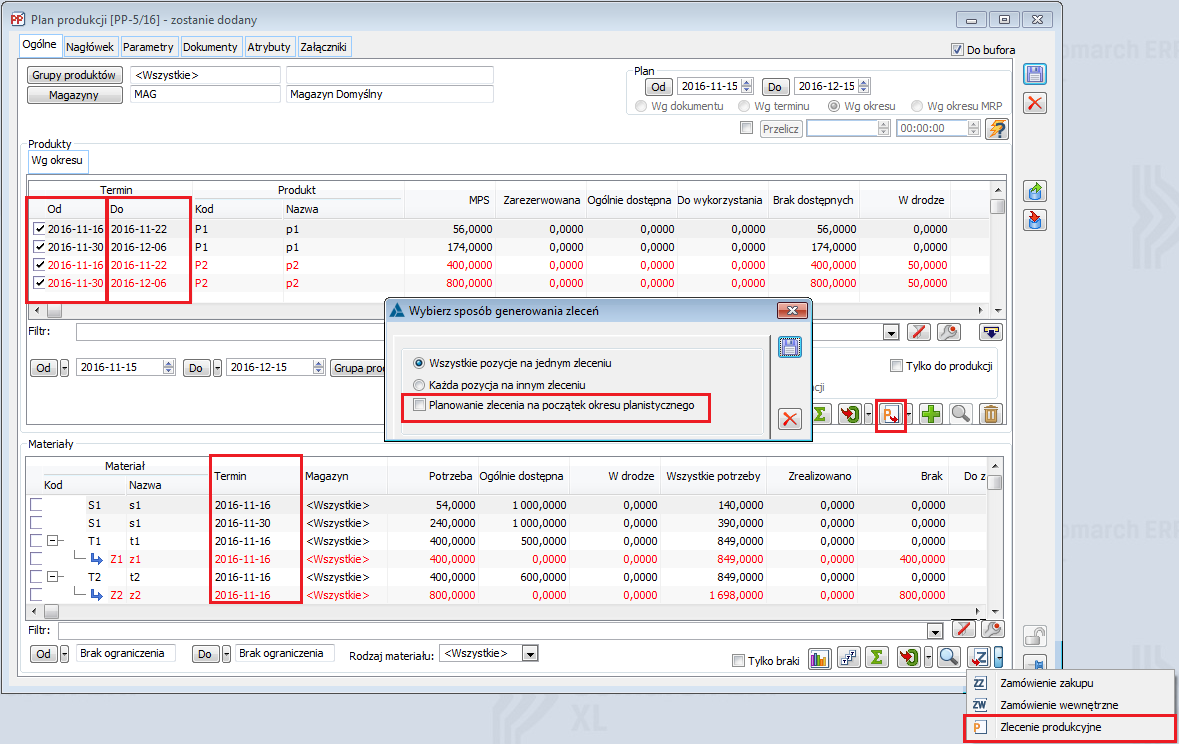

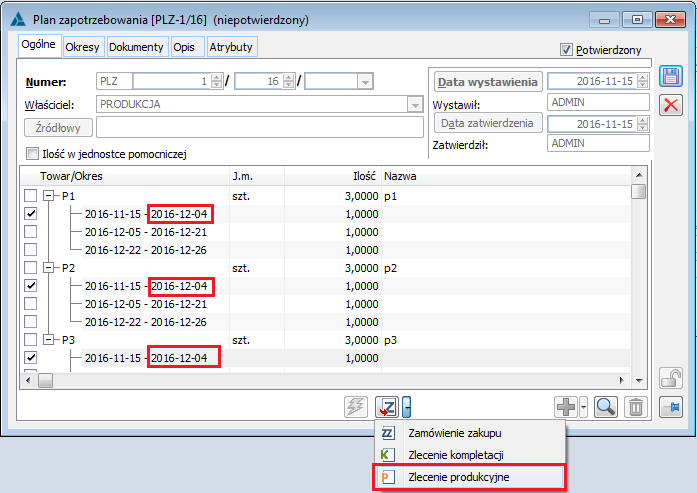

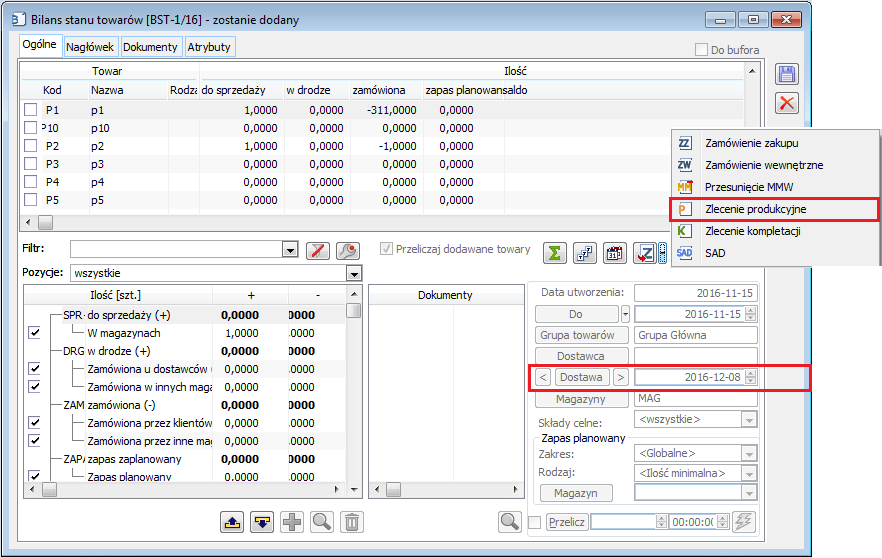

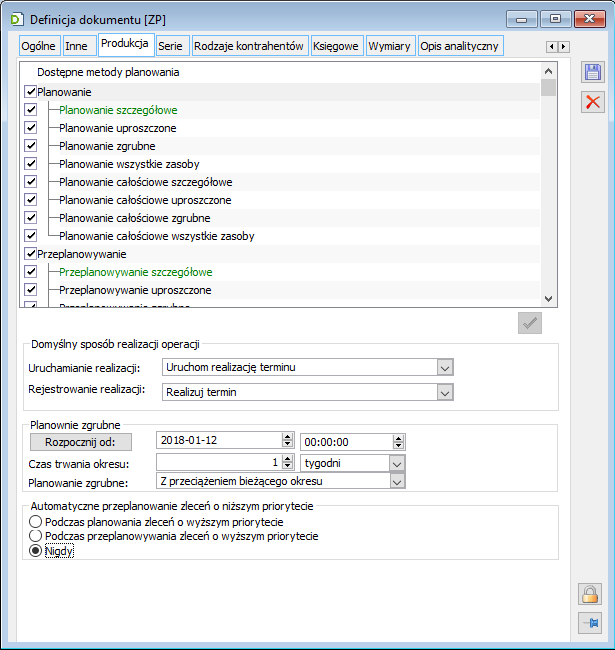

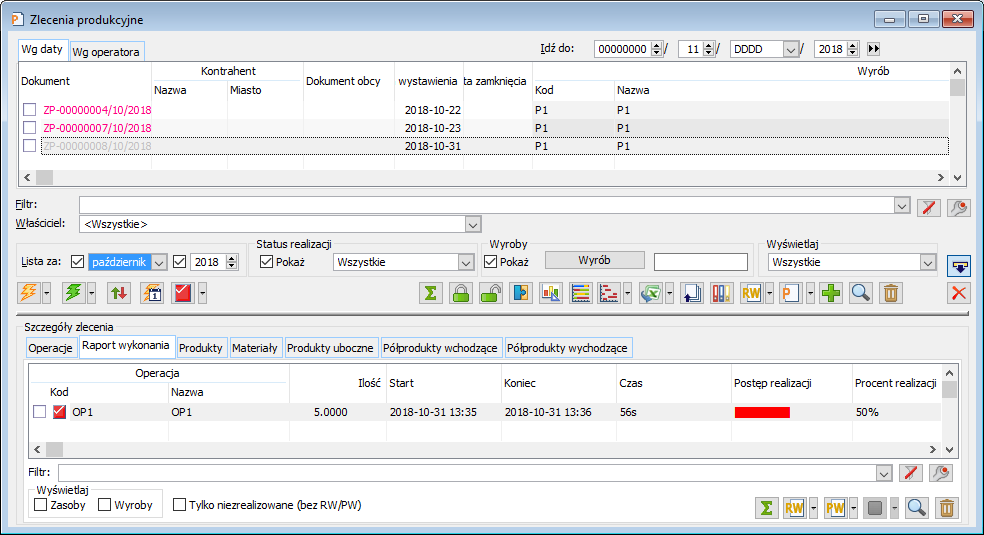

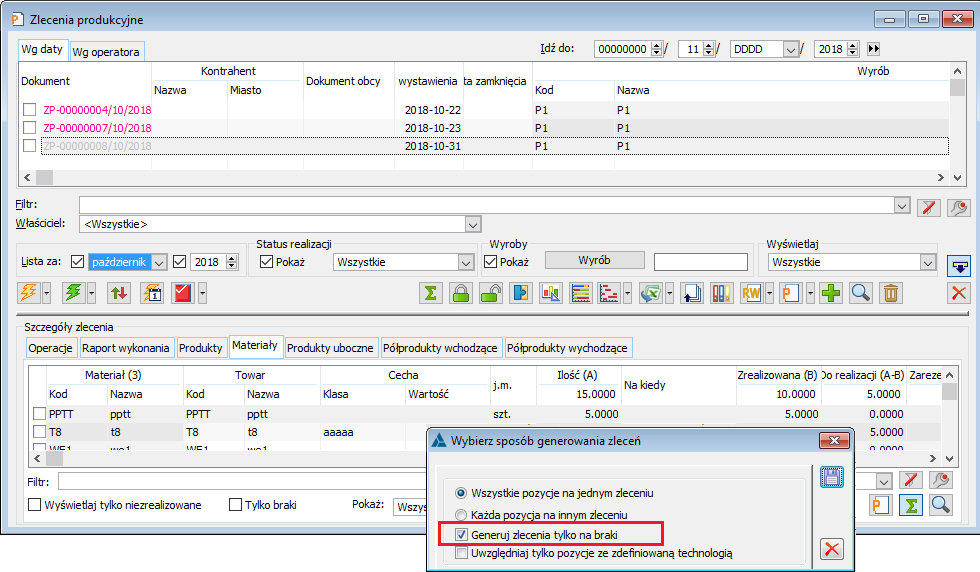

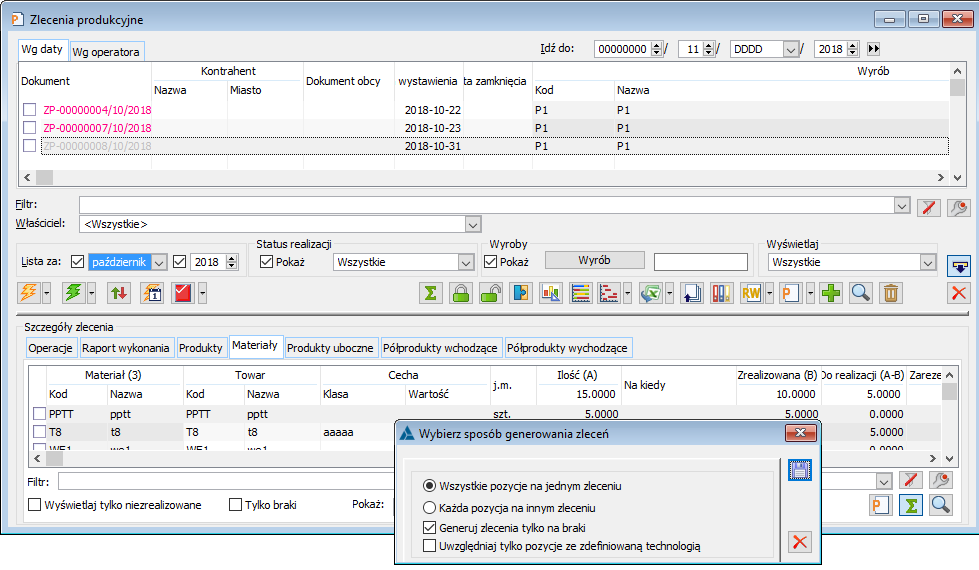

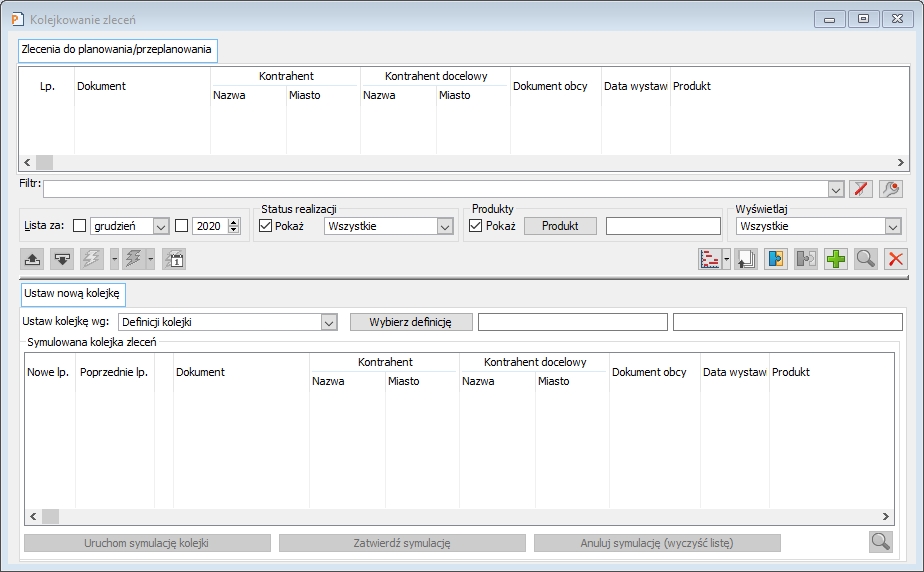

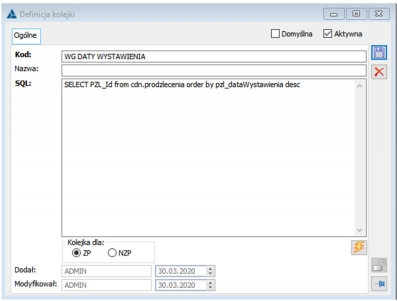

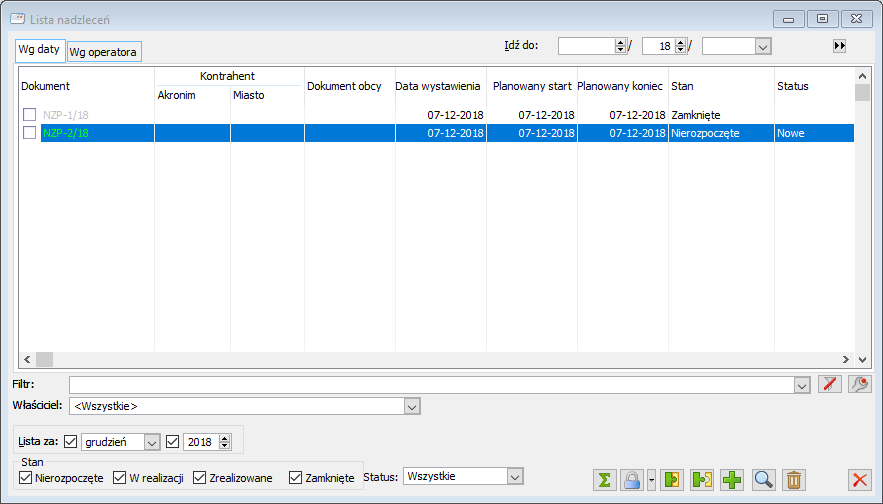

Uwaga: Analogiczna funkcjonalność została obsłużona również dla dokumentów HPR (generowanych z ZS). Uwaga: W przypadku, gdy na elemencie zamówienia data realizacji jest nieokreślona, wówczas na pozycji ZP generowanego z tego zamówienia data rozpoczęcia planowania ustawiana jest jako „Planuj od teraz”. Na wzór istniejącej już funkcjonalności ustawiania, na elemencie dokumentu ZP, daty planowania jako terminu realizacji odpowiedniego elementu zamówienia, z którego wygenerowano ZP, została w systemie wprowadzona możliwość automatycznego podpowiadania na dokumencie ZP daty planowania, jako odpowiedniego terminu z dokumentów: PLZ, PP lub BST. Parametr Wstecz od daty ustalonej na PP/PLZ/BST. Sekcja Inne: Podczas planowania wiąż z wolnymi ZZ/ZW – zaznaczenie tego parametru decyduje o tym, że podczas planowania dowolną metodą sprawdzane będą dodatkowe warunki i funkcje wiążące wolne elementy zamówień zakupu i wewnętrznych ze zleceniami produkcyjnymi. Blokuj PW jeśli brak RW – funkcjonalność umożliwiająca opcjonalną blokadę generowania dokumentu PW ze zlecenia w przypadku, gdy nie wygenerowano i zatwierdzono dokumenty RW. Parametr odznaczony nie powoduje zmian w stosunku do dotychczasowej funkcjonalności. Zaznaczenie parametru będzie skutkowało tym, że dokument PW będzie generowany wyłącznie wtedy, gdy zostanie wygenerowany i zatwierdzony dokument RW w ramach operacji na ZP. Przy otwieraniu okna ZP zwijaj drzewo operacji – parametr umożliwia zaczytywanie przy otwieraniu zakładki tylko części danych, co powinno przyspieszyć otwieranie zakładki. Skutkiem ubocznym może być zwolnienie działania filtrowania przed pierwszym rozwinięciem zwiniętych gałęziach operacji. Przy dodawaniu nowego centrum, domyślnie przenoszone są ustawienie parametru z centrum nadrzędnego z możliwością zmiany na centrum podrzędnym. W przypadku zaznaczonego parametru, przy otwieraniu zakładki: Procesy na dokumencie ZP, zostaną wczytane na zakładkę: Procesy, wyłącznie procesy wraz z operacjami planowanymi. Dla operacji planowanych wyświetlany jest plus umożliwiający rozwinięcie szczegółów operacji. Po rozwinięciu operacji doczytywane są szczegóły operacji. W przypadku, gdy dla zakładki: Procesy, uruchomione zostanie filtrowanie, system doczytanie do operacji pozostałe dane, aby umożliwić filtrowanie. Analogiczne zmiany jak na definicji dokumentu zlecenia produkcyjnego, zostały wprowadzone w definicji dokumentu harmonogramu projektu z wyjątkiem: Zamiast nazwy parametru: „Przy otwieraniu okna ZP zwijaj drzewo operacji”, na harmonogramie dodano parametr: „Przy otwieraniu okna HPR zwijaj drzewo operacji”. Jego działanie zostało obsłużone w analogiczny sposób jak na ZP. Generuj zatwierdzone dokumenty przy zamykaniu zlecenia – parametr, który decyduje o ustawieniu domyślnym na dokumencie Zlecenia produkcyjnego na zakładce Ogólne. Przy zaznaczonym parametrze, podczas zamykania zlecenia zostaną wygenerowane i zatwierdzone wszystkie dokumenty, których brakuje do zamknięcia zlecenia. Dodatkowo przy zaznaczonym parametrze, przy zamykaniu zlecenia, jeśli zostaną spełnione inne warunki do wygenerowania dokumentu PWK, to dokument taki będzie zawsze automatycznie wygenerowany i zatwierdzony. Generuj RW podczas realizacji operacji/ Generuj PW podczas realizacji operacji –możliwość automatycznego generowania dokumentów RW/PW, podczas wykonywania realizacji operacji. Dokumnety generowane w tle. Jeśli wykonywanych będzie jednocześnie wiele realizacji operacji, wówczas generowany będzie jeden zbiorczy dokument RW/PW do tych realizacji, o ile inne ustawienia systemu będą na to pozwalały. Mozliwośc generowania dokumentu do bufora lub potwierdzonego. Realizacja wg planu – parametr decydujący o ustawieniu domyślnym na dokumencie ZP, dotyczy realizacji zlecenia produkcyjnego na podstawie informacji zawartych na zaplanowanym zleceniu (do wersji 2015.1 Systemu Comarch ERP XL realizacja zlecenia odbywała się zawsze na podstawie informacji zawartych w technologii). Parametr obsługuje tylko surowce, czyli przykładowo na zaplanowanym zleceniu produkcyjnym po usunięciu jednego z surowców i zrealizowaniu operacji, danego surowca nie będzie. Na definicji dokumentu zlecenia produkcyjnego, na zakładce: Opis analityczny, udostępniona jest data wystawienia i zamknięcia zlecenia produkcyjnego z domyślnym ustawieniem na datę zamknięcia. Ustawienie to jest przenoszone na zlecenie produkcyjne. Przesuń operacje po realizacji poprzedniej– zaznaczenie parametru umożliwi automatyczne dostosowanie planu do realizacji/ przesunięcie terminów kolejnych operacji planowanych po rejestracji wcześniejszej lub późniejszej realizacji operacji poprzedniej. Przesunięcie to odbywa się automatycznie, co oznacza, że sama rejestracja wykonania operacji w terminie innym, niż planowany, powoduje przesuniecie terminów planowanych operacji następnych. Przesunięte zostaną te operacje, które korzystają z półproduktów wytworzonych za pomocą zarejestrowanej realizacji oraz operacje następne po tych operacjach. Przesuń na zwolnionych– po zaznaczeniu parametru przeplanowaniu mogą podlegać również operacje zwolnione do produkcji. Podpowiadaj zerową ilość realizacji operacji – po zaznaczeniu parametru, podczas uruchamiania, kończenia, wykonywania realizacji operacji wszystkimi metodami, dostępnymi w systemie (oprócz opcji: Realizuj etap) domyślnie podpowiadana będzie zerowa ilość realizacji. Wyjątkiem będzie sytuacja, gdy uruchomiono operację i na tej operacji wprowadzono ilość > 0, w takiej sytuacji, podczas kończenia uruchomionej realizacji, podpowiadana będzie ilość wynikająca z realizacji uruchomionej. Generuj zlecenia podczas planowania – po zaznaczeniu parametru podczas planowania zlecenia, jeżeli potrzebne będzie więcej niż jeden proces, każdy proces będzie się znajdował na osobnym zleceniu produkcyjnym. Na jednym zleceniu znajdować się będą procesy prowadzące do wytworzenia tego samego wyrobu z tej samej technologii. Jeśli Plan produkcji przeliczany jest: Wg dokumentów, Wg terminu, lub Wg okresu MRP, to przy zaznaczonym parametrze Wstecz od daty ustalonej na PP/PLZ/BST, na pozycji ZP ustawiona zostanie data planowania wstecz, jako odpowiednia data z kolumny: Termin, zarówno w przypadku generowania ZP z sekcji: Produkty, jak również w przypadku generowania ZP z sekcji: Materiały: Jeśli Plan produkcji przeliczany jest: Wg okresu, wówczas przy zaznaczonym parametrze Wstecz od daty ustalonej na PP/PLZ/BST, podczas generowania ZP z PP, z sekcji: Produkty, dostępny jest dodatkowy parametr: Planowanie zlecenia na początek okresu planistycznego, który decyduje o tym, czy datą planowania wstecz na pozycji ZP ma być początek, czy koniec okresu, pomniejszony o ewentualną ilość dni i godzin, określone na def. PP. Natomiast, jeśli ZP generowane jest z sekcji: Materiały, to datą planowania wstecz będzie odpowiedni termin, z kolumny termin, pomniejszony o ew. ilość dni i godzin. Jeśli parametr Wstecz od daty ustalonej na PP/PLZ/BST będzie zaznaczony na definicji dokumentu ZP, wówczas, podczas generowania ZP z PLZ, datą planowania wstecz na elemencie ZP będzie domyślna data końcowa okresu, ustawionego dla danej pozycji na dokumencie PLZ, pomniejszona o ewentualną ilość dni i godzin, określoną na definicji ZP: Jeśli parametr Wstecz od daty ustalonej na PP/PLZ/BST będzie zaznaczony na definicji dokumentu ZP, wówczas, podczas generowania ZP z BST, datą planowania wstecz na elemencie ZP będzie domyślna data dostawy z BST, pomniejszona o ilość dni i godzin, określoną na definicji dokumentu ZP: BST- Generowanie ZP- Przy zaznaczonym parametrze, data planowania wstecz na pozycji ZP Na definicji dokumentu Zlecenia produkcyjnego na zakładce Planowanie znajduje się obszar: Dostępne metody planowania. Zaznaczenie poszczególnych pozycji spowoduje możliwość korzystania z nich na Zleceniu produkcyjnym. Pozostałe pozycje zostaną zablokowane dla Operatorów z danego centrum. Istnieje możliwość ustawienia planowania domyślnego za pomocą przycisku Sekcja Domyślny sposób realizacji operacji: Uruchamianie realizacji- istnieje możliwość wybrania domyślnego sposobu realizacji na ZP pod przyciskiem Rejestrowanie realizacji – istnieje możliwość wyboru sposobu realizacji na ZP pod przyciskiem Istnieje możliwość ustawienia parametrów związanych z planowaniem zgrubnym: Obszar „Automatyczne przeplanowanie zleceń o niższym priorytecie” umożliwia wybór opcji przeplanowywania zleceń: Na liście znajdują się zlecenia produkcyjne zarejestrowane w systemie. Z poziomu okna można generować zlecenia, otwierać je do podglądu i edycji oraz usuwać. Ponadto, na liście znajdują się funkcje, które umożliwiają planowanie i realizację zleceń. W oknie wyświetlane są dane kontrahenta, kontrahenta docelowego (o ile został zaznaczony parametr w konfiguracji: Pokazuj kontrahenta docelowego), data wystawienia i zamknięcia zlecenia oraz status, czyli stan jego realizacji. Okno podzielone jest na dwie zakładki, które umożliwiają wyświetlenie wszystkich zarejestrowanych zleceń (zakładka: Wg daty) lub tych, które zostały wygenerowane przez wybranego operatora (zakładka: Wg operatora). Wyświetlone zlecenia można sortować, opcja udostępniona jest w kolumnach: Informacje na liście wskazują numer dokumentu, kontrahenta i numer dokumentu obcego, datę wystawienia i zamknięcia zlecenia, produkt (czyli pozycje zlecenia produkcyjnego z zakładki: Ogólne, ZP).), jego status, czy zlecenie jest zwolnione do produkcji, a także projekt, w ramach którego realizowane jest zlecenie. Dla Listy Zleceń produkcyjnych jest możliwy eksport danych do arkusza kalkulacyjnego W oknie znajdują się pola i funkcje: Idź do (tylko na zakładce: Wg daty) – funkcja umożliwia odnalezienie na liście zlecenia produkcyjnego po wprowadzeniu numeru zlecenia i naciśnięciu przycisku: Właściciel – funkcja umożliwia zawężenie listy zleceń według centrum, w którym zostały one wygenerowane. Lista za – funkcja umożliwia zawężenie listy wyświetlanych zleceń według okresu, w którym zostały one wygenerowane. Pokaż status realizacji – funkcja umożliwiająca wyświetlenie bądź ukrycie statusu realizacji zleceń. Po zaznaczeniu parametru dostępny jest również filtr, który umożliwia zawężanie zleceń do wybranego rodzaju statusu realizacji. Filtr zawiera następujące opcje do wyboru: Wszystkie, Zgrubnie, Zaplanowane, Zrealizowane, Rozliczono, Do zamknięcia, Zamknięte. W filtrze nie są uwzględnione procenty statusów, czyli filtrujemy wszystkie rozliczone, albo wszystkie zaplanowane, niezależnie od tego w ilu procentach są rozliczone lub zaplanowane. Operator (tylko na zakładce: Wg operatora) – funkcja umożliwia zawężenie listy wyświetlanych zleceń do wygenerowanych przez wybranego operatora. Produkty – funkcja umożliwiająca wyświetlenie bądź ukrycie kolumny z kodem produktu. Możliwe jest również wskazanie konkretnego kodu produktu, uwzględnione również zostaną te zlecenia na których znajdują się zaplanowane półprodukty zgodne z kodem produktu wskazanym w filtrze Wyświetlaj– umożliwia filtrowanie zleceń ze względu na stan. Możliwe do wyboru opcje: Wszystkie/Zwolnione do produkcji/Niezwolnione do produkcji. Czynności te wykonywane będą dla wszystkich zleceń, które zostały zaznaczone na liście (przy których został postawiony znak: Z poziomu listy zleceń dostępne jest funkcja: Historia kontrahenta. Od wersji 2013.4 Lista zleceń produkcyjnych została rozbudowana. Za pomocą przycisku Raport wykonania Dla materiałów rezerwacje pochodzące z operacji zaplanowanych, materiały pochodzące z realizacji operacji, o ile nie są powiązane na całość z zatwierdzonym dokumentem handlowym (RW). Na zakładce Materiały udostępniono parametr, który decyduje o tym, czy na ZP mają zostać przeniesione tylko te materiały dla których występuje brak, czy też wszystkie materiały: Jeśli ww. parametr będzie zaznaczony, wówczas na ZP generowanym z ZP przeniesione zostaną tylko te spośród zaznaczonych materiałów, dla których Brak>0 Generowanie ZP tylko na materiały z technologią W oknie optymalizacyjnym, wyświetlanym podczas generowania ZP z zakładki: Materiały, wprowadzono również parametr, który decyduje o tym, czy na ZP mają zostać przeniesione takie materiały, dla których zdefiniowana jest technologia, czy też wszystkie materiały: Jeśli ww. parametr będzie zaznaczony, wówczas, na ZP wygenerowanym z ZP przeniesione zostaną tylko te pozycje, które mają zdefiniowaną przynajmniej jedną zatwierdzoną technologię. Dla produktów: w tabeli Prodlinki nie ma powiązań na pełną ilość z ProdZasobami i/lub w ProdLinki są zapisane powiązania na pełną ilość z ProdZasobami, ale te ProdZasoby, nie mają powiązań na pełną ilość z TrasElem zatwierdzonych dokumentów PW Dla produktów ubocznych: Dla półproduktów wchodzących: W przypadku, gdy półprodukt wchodzący jest zamiennikiem, czyli został zaplanowany w sytuacji, gdy brak jest materiału podstawowego, wtedy wyświetlamy ilości dotyczące półproduktu w kolumnach tak, jak w przypadku, gdy półprodukt jest materiałem podstawowym. Jeśli półprodukt wyświetlany na zakładce: Półprodukty wchodzące, jest zamiennikiem, wtedy wyświetlany jest jego kod (wartość w kolumnie Półprodukt/Kod) w kolorze niebieskim. Na zakładce półprodukty wchodzące dodano przycisk W przypadku, gdy zlecenie zostało wygenerowane dla półproduktów, na które zabrakło ilości do wygenerowania, wówczas pojawi się stosowny komunikat i ZP nie zostanie wygenerowane. W przypadku, gdy do generowania ZP zaznaczono wiele półproduktów – takich, na których jest ilość do wygenerowania i takie, dla których brak jest tej ilości, wówczas wyświetlany jest najpierw log informujący o braku ilości, po czym generowane jest ZP na te półprodukty, dla których ilość w kolumnie: Ilość/Brak związanych jest większa niż 0. Przy generowaniu ZP sprawdzane jest w pierwszej kolejności, czy półprodukt posiada kartę magazynową, a dopiero jeśli ma, wówczas sprawdzane jest, czy jest ilość na jaką można wygenerować zlecenie. Zatem w przypadku, gdy zlecenie jest wygenerowane dla półproduktu, który nie posiada karty magazynowej i który nie posiada ilości, na którą można wygenerować ZP, wtedy po sprawdzeniu, że półprodukt nie posiada karty magazynowej przerywane generowanie zlecenia na ten półprodukt. W przypadku, gdy zlecenie zostało wygenerowane na ten sam półprodukt (czyli o tym samym PZA_TechnologiaZasob), będący wyświetlony na wielu różnych pozycjach, wówczas po wygenerowaniu zlecenia produkcyjnego na ten półprodukt, będzie grupowany na tym zleceniu. Po wygenerowaniu zlecenia na półprodukty, nie jest tworzone powiązanie między wygenerowanym zleceniem, a półproduktami, dla których zlecenie zostało wygenerowane. Dla półproduktów wychodzących, czyli takich, które planujemy wytworzyć i które wytworzyliśmy: W przypadku półproduktów posiadających kartę magazynową – wyświetlane są zlecenia, na którym zaznaczony został półprodukt. Zlecenie otwierane jest na zakładce: Materiały, z wyfiltrowanym półproduktem (czyli tak samo, jak w przypadku edycji zaznaczonej pozycji z poziomu zakładki: Materiały lub Produkty). W przypadku półproduktów nie posiadających karty magazynowej – dla takich półproduktów, otwierane jest zlecenie produkcyjne, na zakładce: Procesy, z ustawionym filtrem na kodzie półproduktu. Przykład: Przykład wypełnienia wartości kolumn na liście półproduktów wychodzących: Zaplanowanie zlecenia, które zawiera dwie operacje – na operacji pierwszej zaplanowano wytworzenie 12 szt. półproduktu PP1, które zostały w wyniku planowania powiązane z 12 szt. półproduktu PP1 zaplanowanemu na operacji drugiej, wykorzystującej ten półprodukt, Zostanie zarejestrowana realizacja w całości operacji pierwszej, Zostanie zarejestrowana realizacja w całości operacji drugiej.