Konfigurator produktu

Ogólny opis

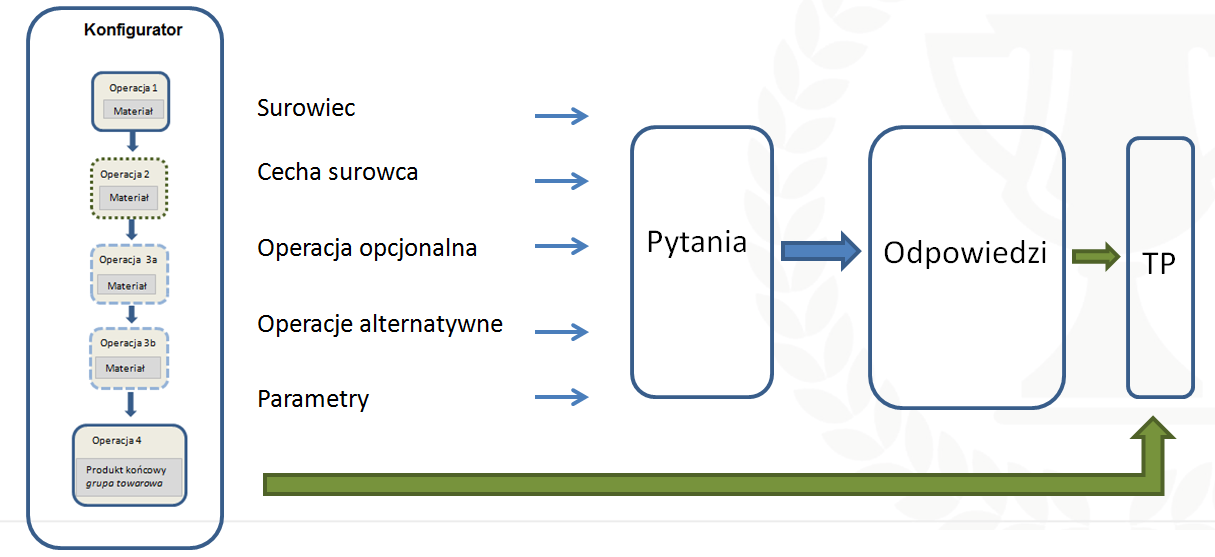

Od wersji 2014.0 została udostępniona nowa funkcjonalność konfiguratora produktu, pozwalająca na konstruowanie produktu i technologii jego wytworzenia w oparciu o wcześniej zdefiniowany „przepis” na produkt z danej grupy towarowej oraz udzielone już na etapie oferty, czy też zamówienia szczegółowe wymagania dotyczące tego produktu.

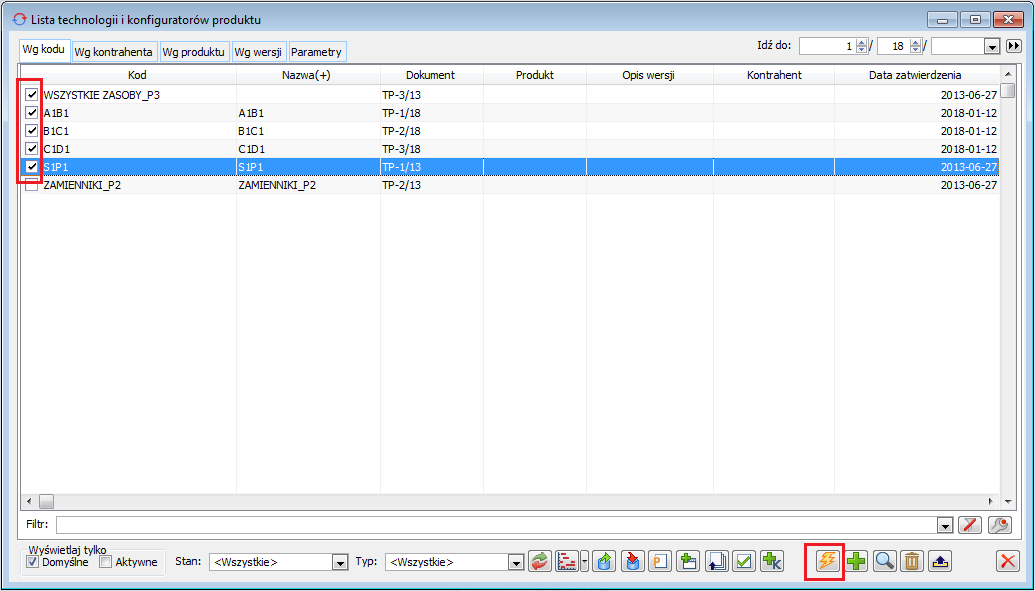

Z poziomu Listy technologii i konfiguratorów produktu za pomocą funkcji Eksport funkcji do pliku XML możliwy jest eksport konfiguratora do pliku XML, natomiast za pomocą funkcji Import technologii z pliku XML możliwy jest import konfiguratora do pliku XML.

Ustawienia Konfiguratora produktu w module Administrator

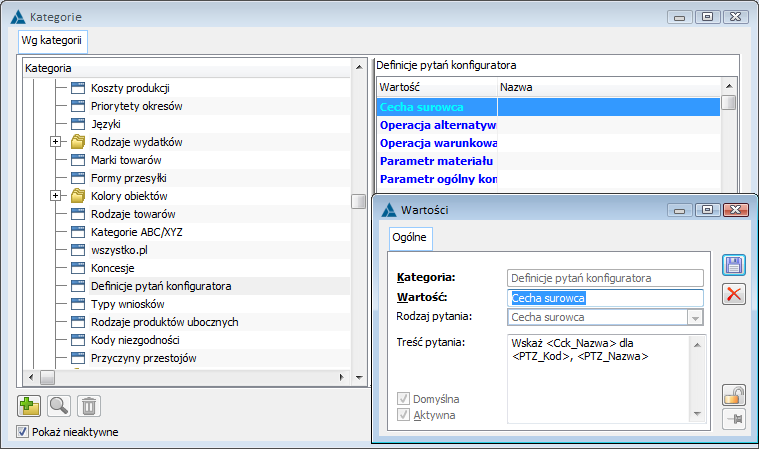

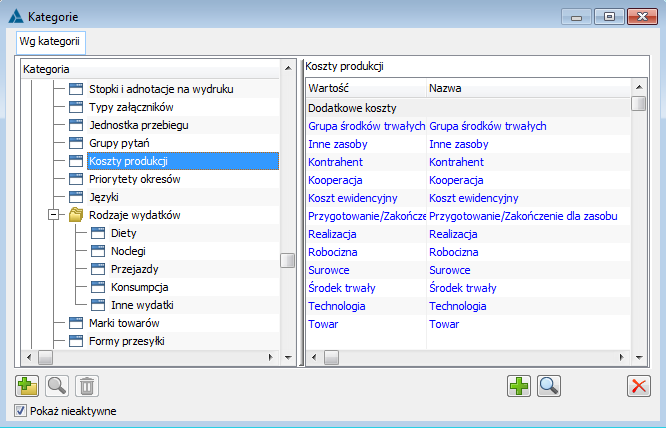

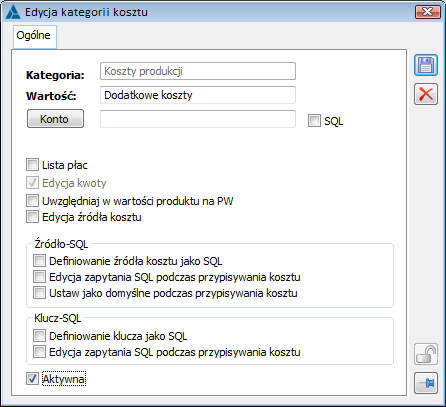

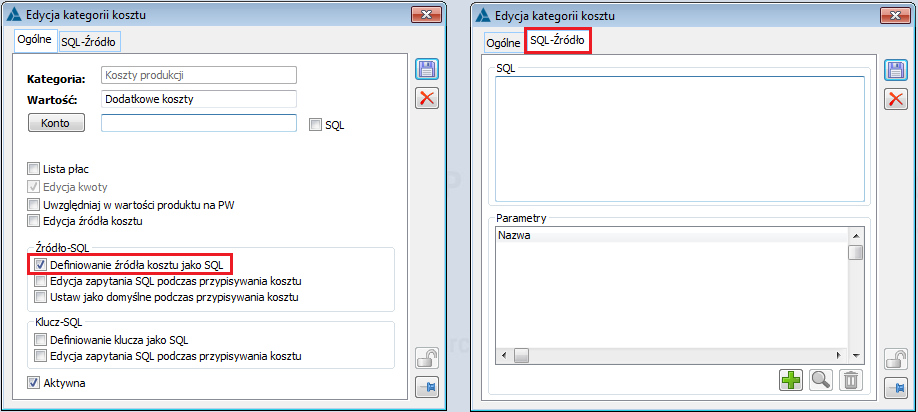

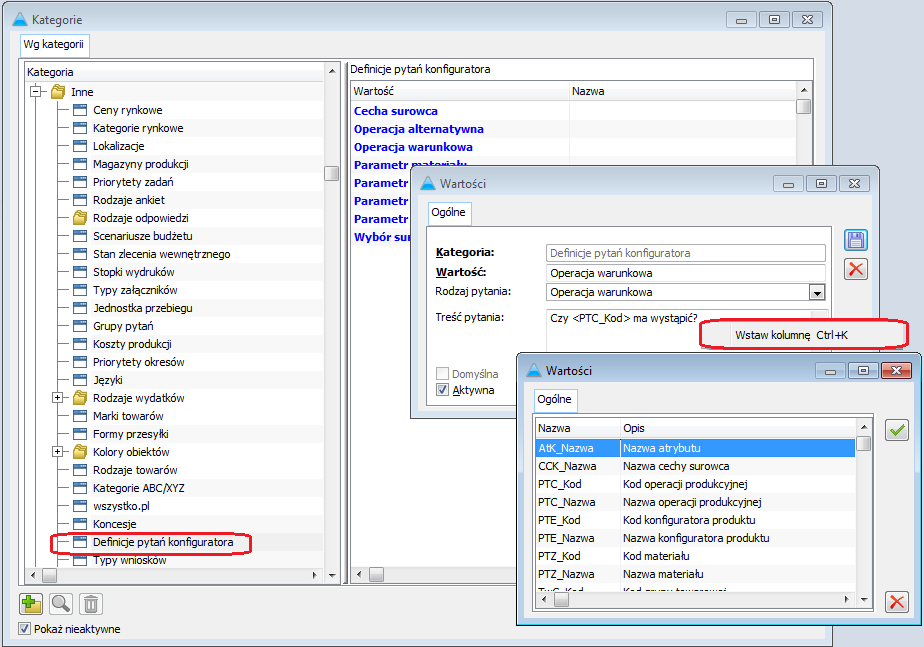

Definicje pytań konfiguratora w słowniku kategorii

W słowniku kategorii została dodana nowa kategoria „Definicje pytań konfiguratora”, której wartościami będą definicje pytań. W treści pytania zaszyty jest „przepis” na budowanie właściwej treści pytania na elemencie OS/ZS w oparciu o część „stałą” pytania, czyli dowolny ciąg znaków, uzupełniony o „zmienne” takie jak kod operacji, nazwa materiału, nazwa klasy atrybutu itp. Na podstawie tych zmiennych System ustali już konkretny kod operacji do której będzie się odwoływało dane pytanie na elemencie OS/ZS i skonwertuje ww. definicję pytania na właściwą, ostateczną jego treść. Ww. zmienne będą mogły zostać wpisane przez Użytkownika samodzielnie, lub wybrane z listy dostępnych zmiennych w menu kontekstowym. Wstawienie zmiennej odbędzie się w miejscu zgodnie z bieżącym ustawieniem kursora w polu Treść pytania.

Dla każdego rodzaju pytania istnieje domyślna definicja pytania, która będzie automatycznie podpowiadana podczas definiowania przepisu na produkt, czyli podczas tworzenia i edycji dokumentu Konfiguratora produktu. Zamiast definicji domyślnej Operator będzie mógł wskazać inną spośród definicji, właściwą dla danego typu pytania. Podczas kreacji i konwersji System utworzy domyślną definicję dla każdego rodzaju pytania.

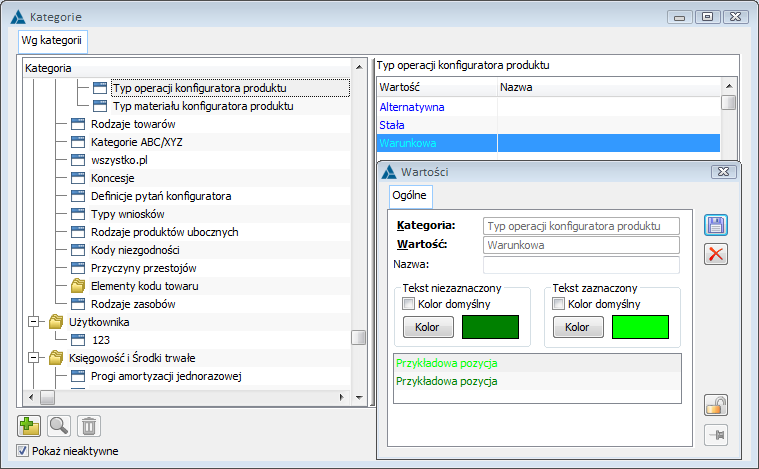

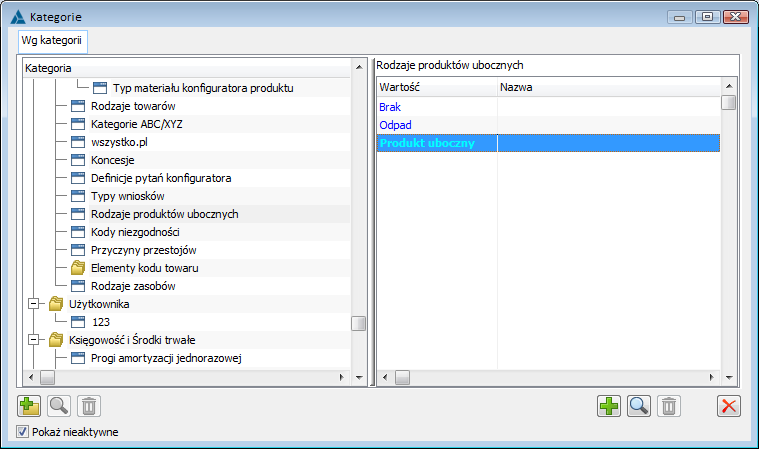

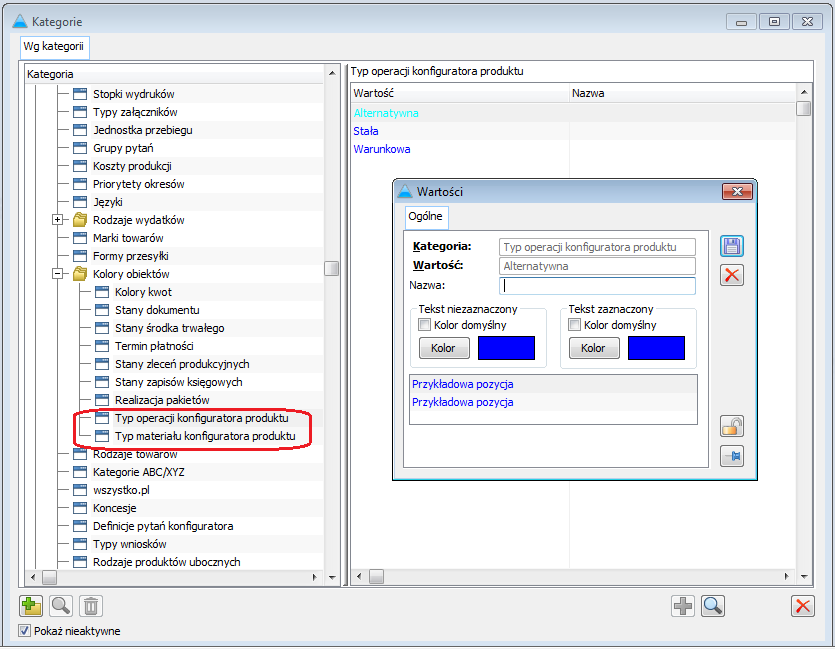

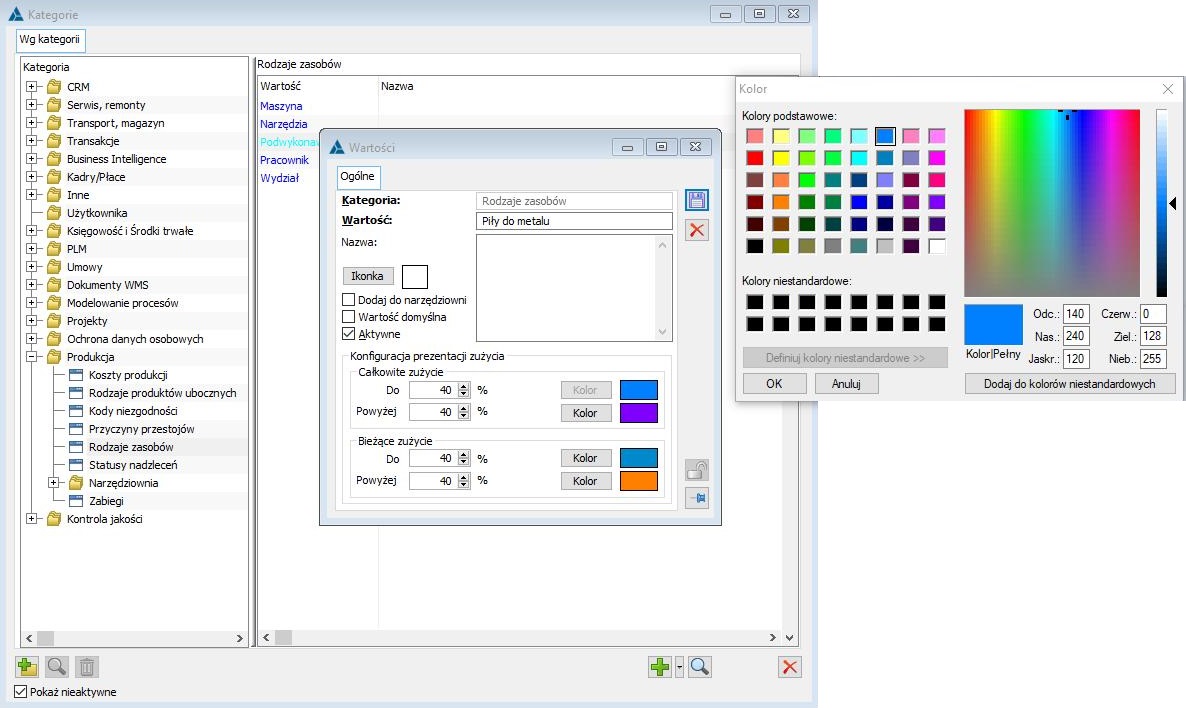

Definiowanie kolorystyki dla typu operacji produkcyjnej oraz typu materiału konfiguratora w słowniku kategorii

W słowniku kategorii zostały dodane nowe kategorie pozwalające na definiowanie kolorystyki dla tych Operacji i Materiałów konfiguratora produktu, które są definiowalne, tj. będą przedmiotem pytań zadawanych podczas konstruowania produktu na ofercie i zamówieniu sprzedaży. Kod operacji i Kod materiałów definiowanych będzie prezentowany na szczegółach konfiguratora w przypisanej tutaj kolorystyce.

Dla Kategorii „Typ operacji konfiguratora produktu” wartościami dodawanymi w kreacji/konwersji bazy są:

- Stała

- Warunkowa

- Alternatywna

Dla Kategorii „Typ materiału konfiguratora produktu” wartościami dodawanymi w kreacji/konwersji bazy są:

- Stały

- Konfigurowalny

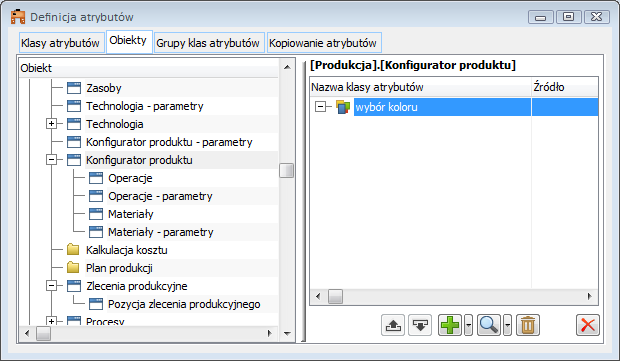

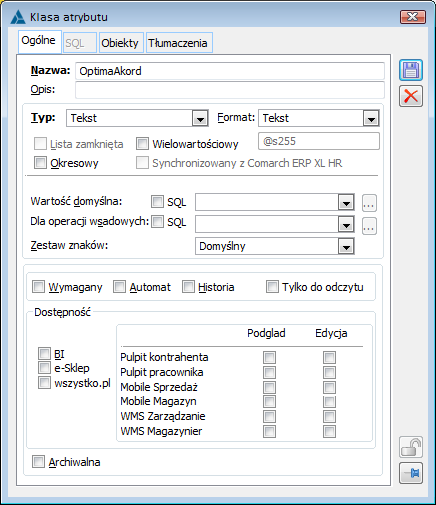

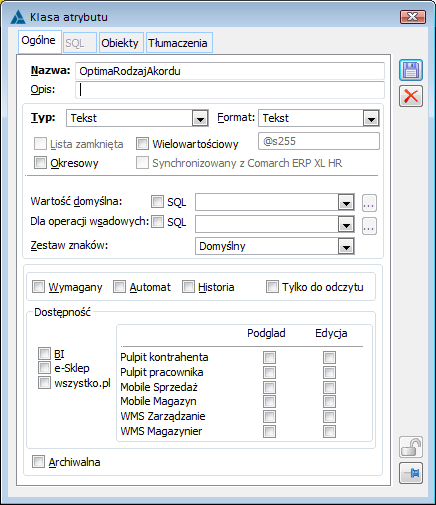

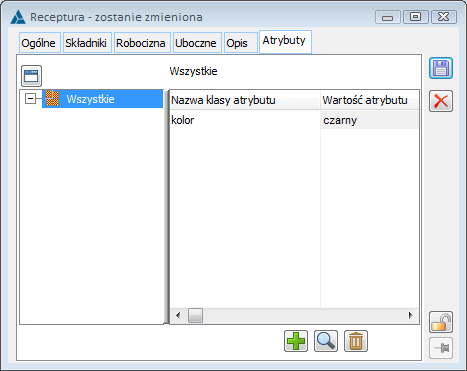

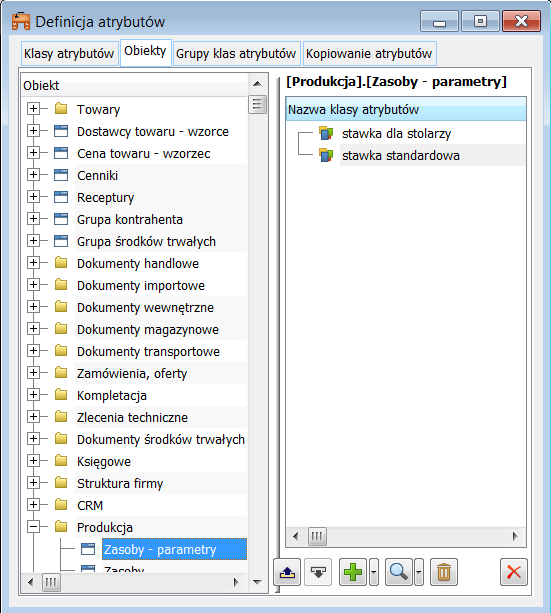

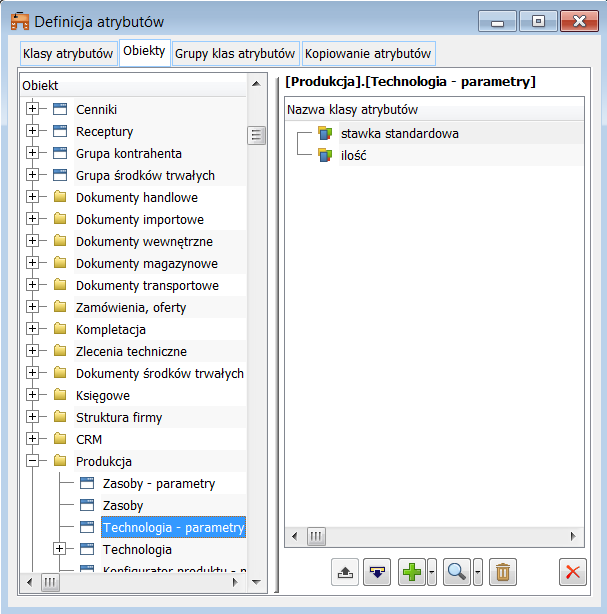

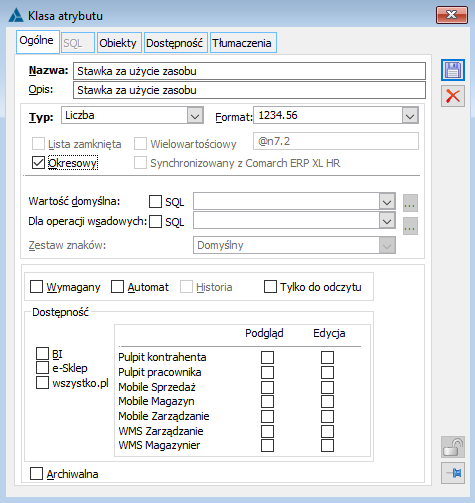

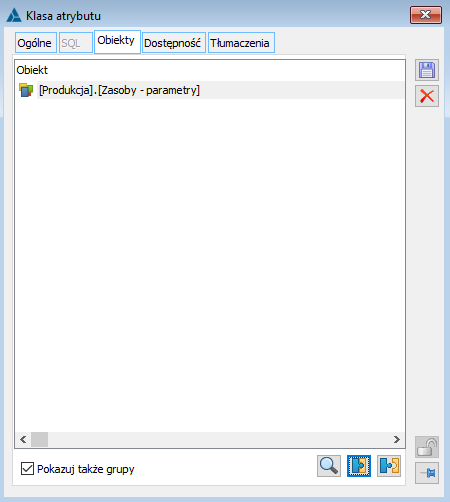

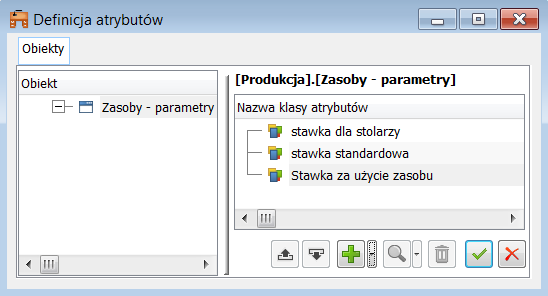

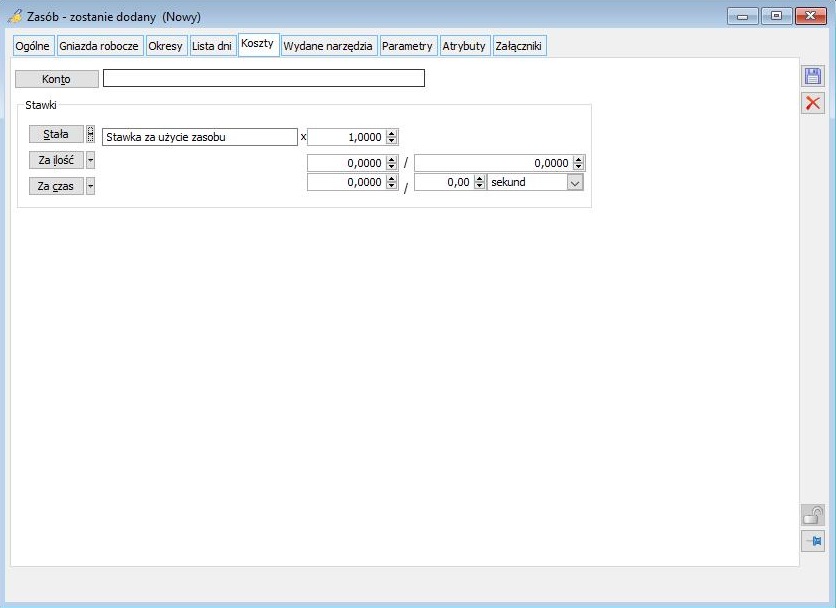

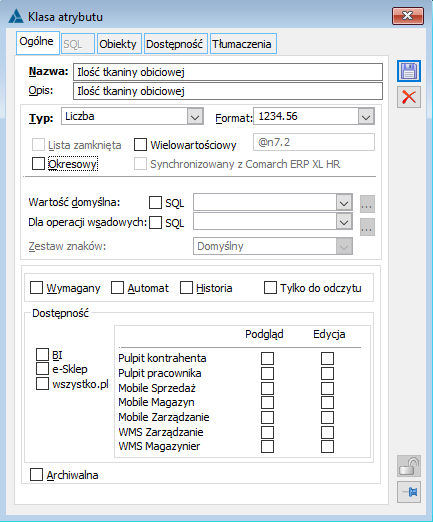

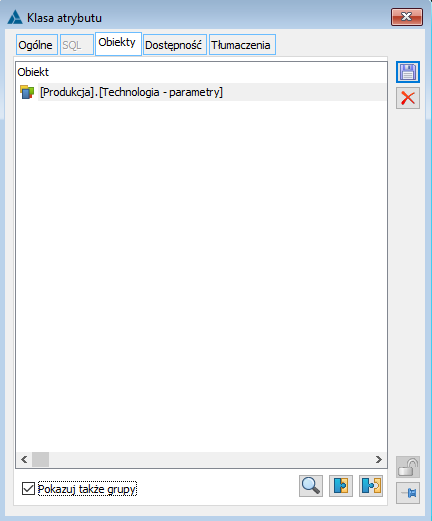

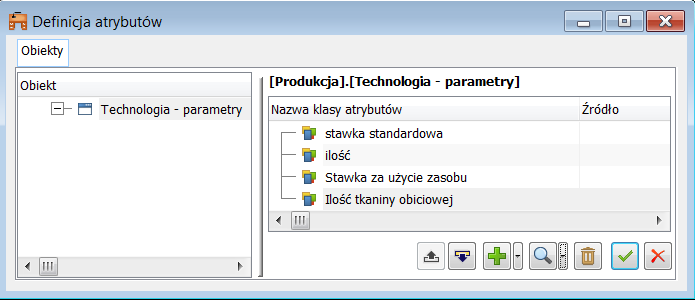

Atrybuty dla Konfiguratora produktu

Do listy obiektów dla gałęzi Produkcja zostały dodane nowe pozycje:

- Konfigurator produktu – parametry

- Konfigurator produktu

- Operacje

- Operacje – parametry

- Materiał

- Materiał – parametry

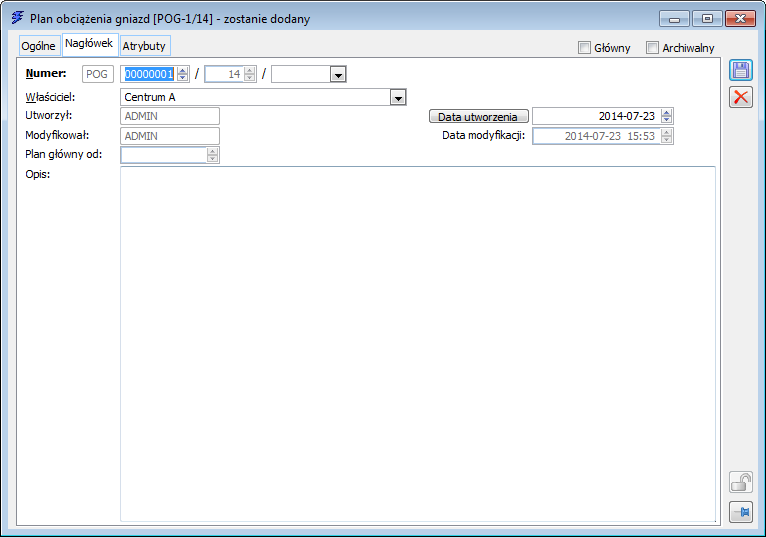

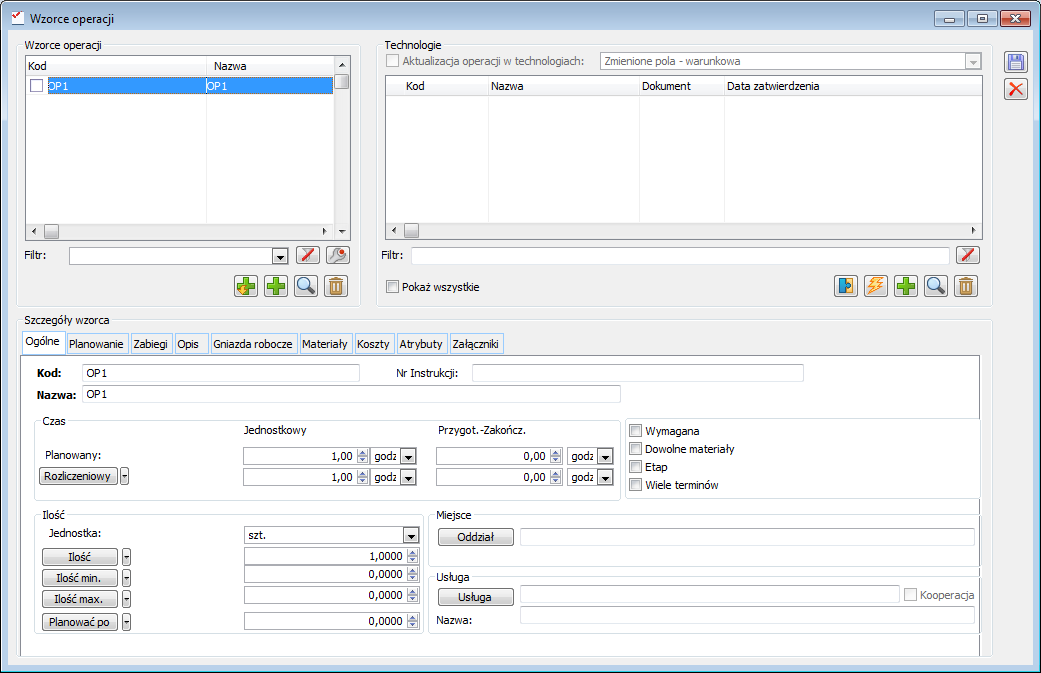

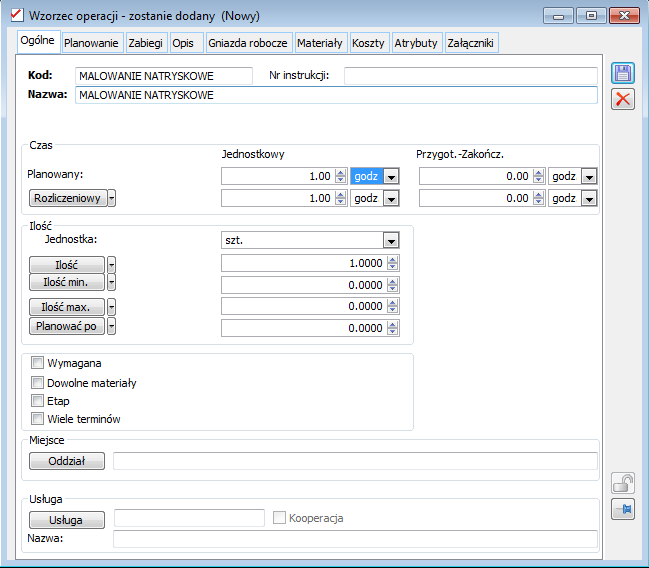

Nowy typ dokumentu - Konfigurator produktu (KTP)

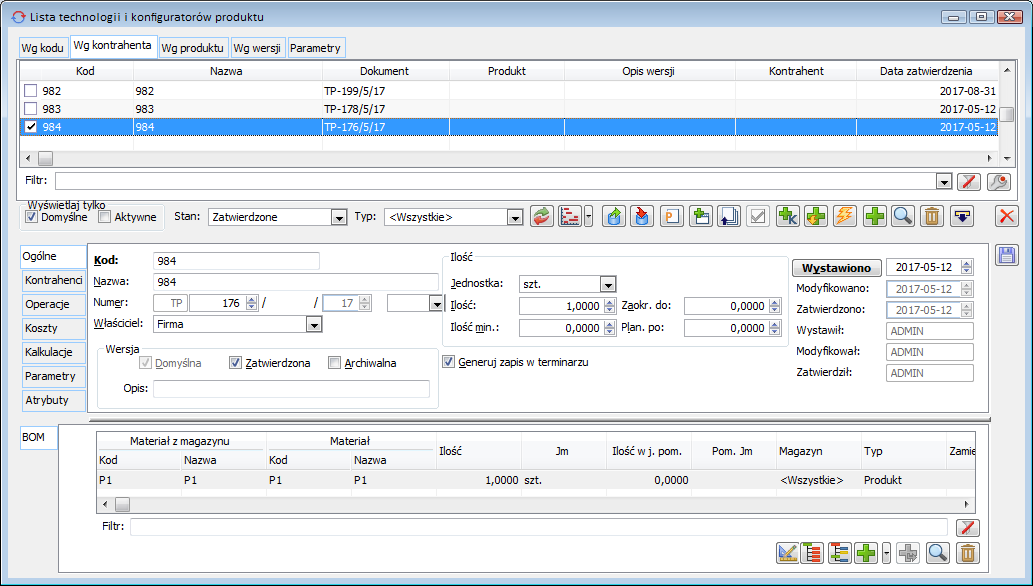

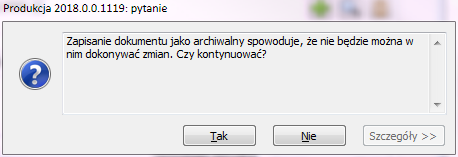

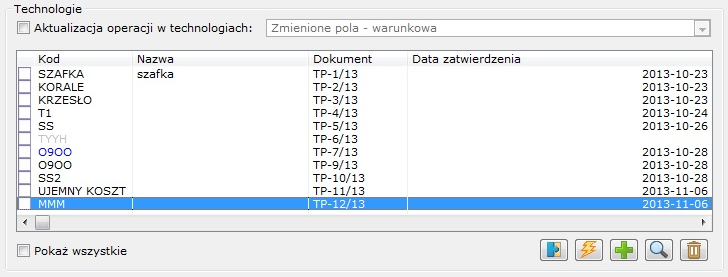

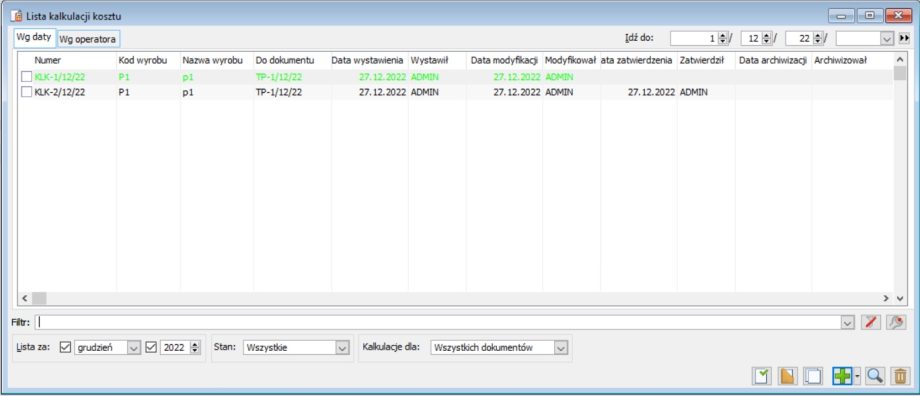

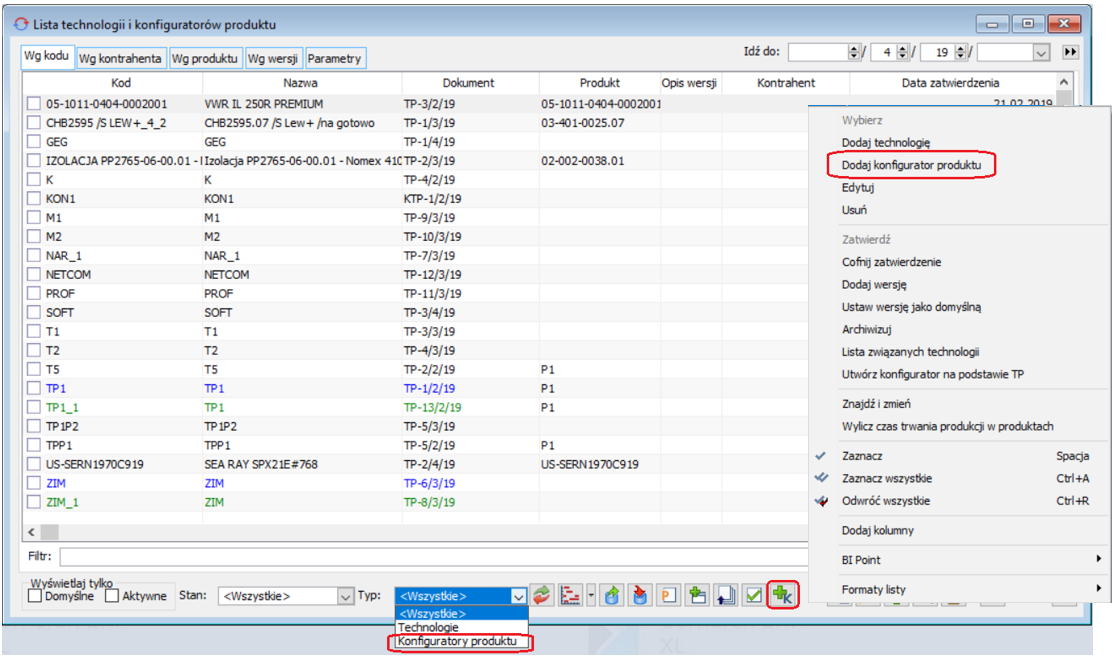

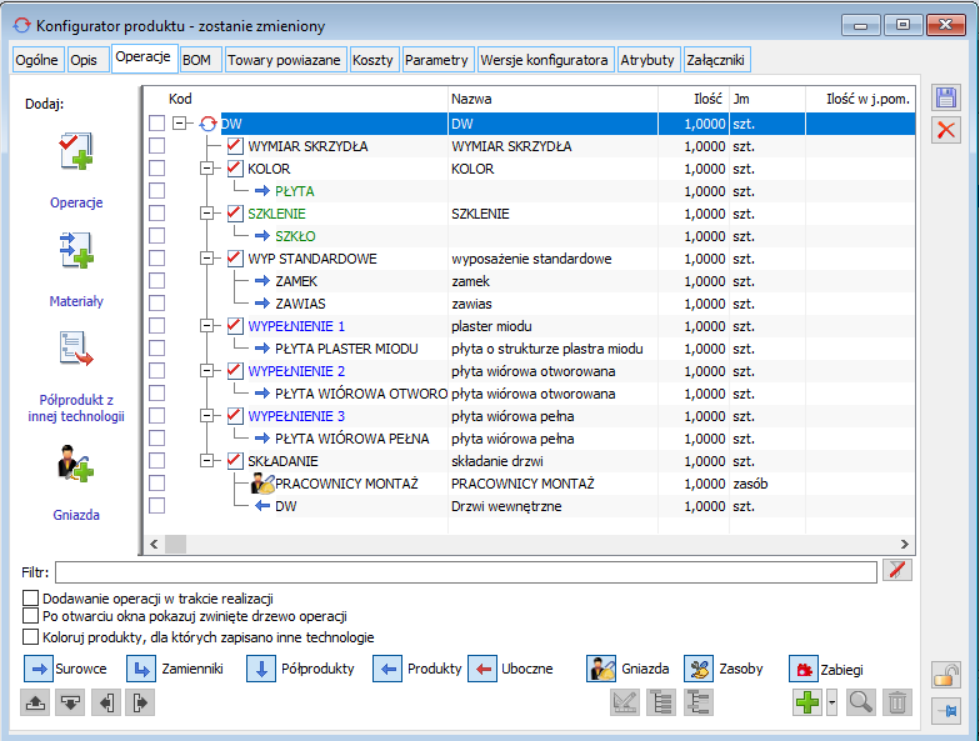

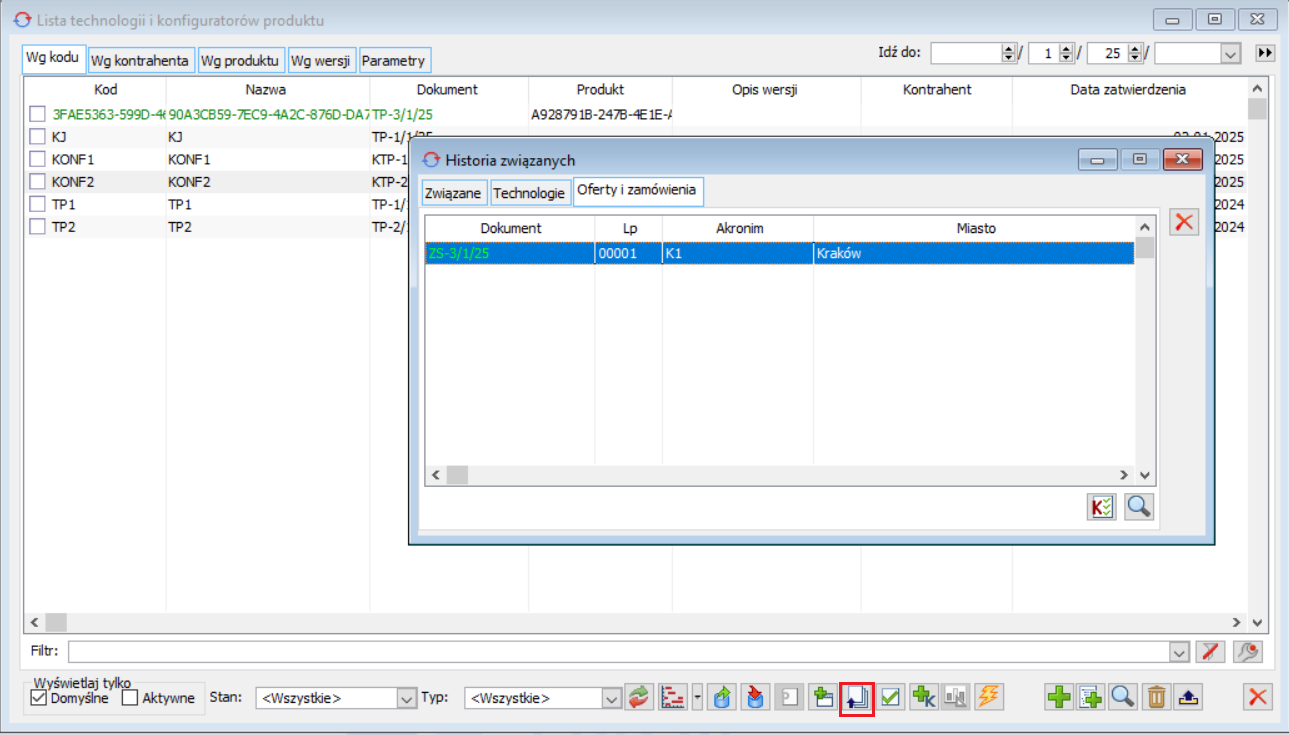

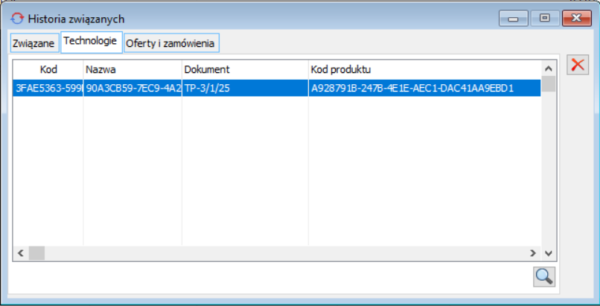

Konfigurator produktu (KTP) jest rodzajem technologii, w której niektóre parametry są konfigurowalne. Dokumenty KTP prezentowane są na tej samej liście co technologie „Lista technologii i konfiguratorów produktu”, lecz z oddzielną numeracją.

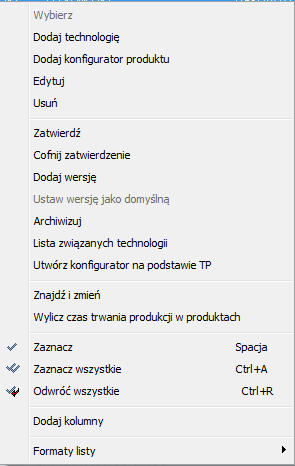

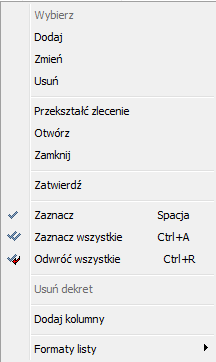

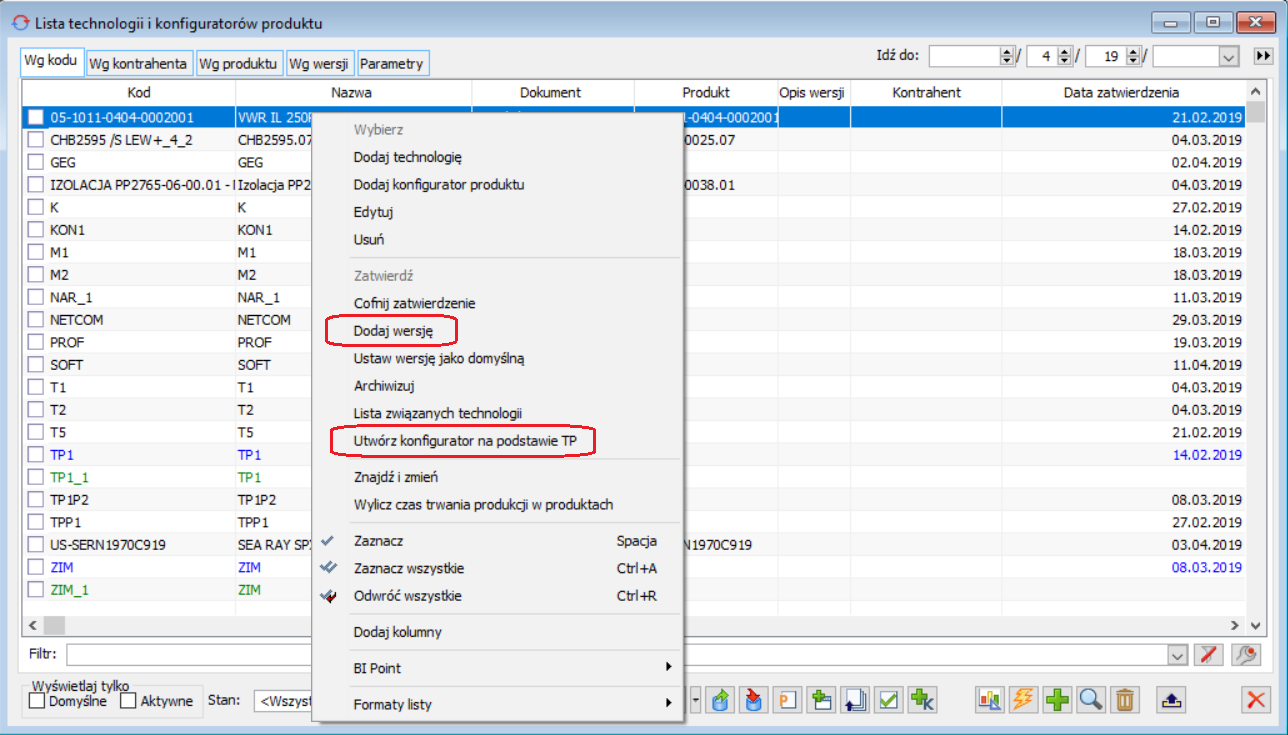

Utworzenie nowego dokumentu KTP na „Liście technologii i konfiguratorów produktu” możliwe jest:

- przy wyborze opcji „Dodaj konfigurator” dostępnej obok menu dostępnych opcji

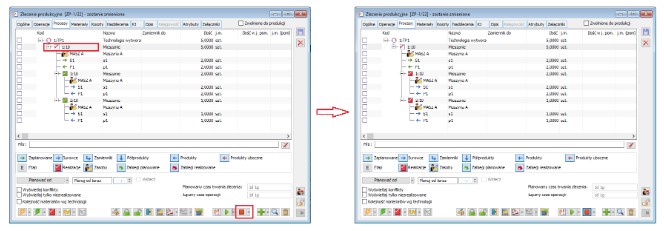

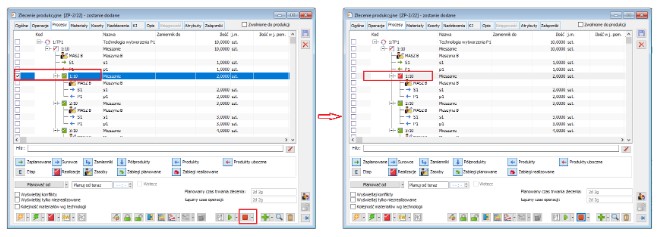

- z menu kontekstowego do dowolnej technologii „Utwórz konfigurator na podstawie TP”; w wyniku tej operacji System utworzy nowy dokument KTP na który „skopiuje” wszystkie te elementy, parametry dokumentu TP, które na KTP mogą zostać przeniesione. System utworzy więc tylko jedną kartę typu Produkt, nie będzie kopiował półproduktu z tej samej technologii, nie będzie kopiował towaru z nagłówka TP

- z menu kontekstowego „Dodaj konfigurator produktu”

- za pomocą <Ctrl+Insert> z już istniejącego dokumentu KTP

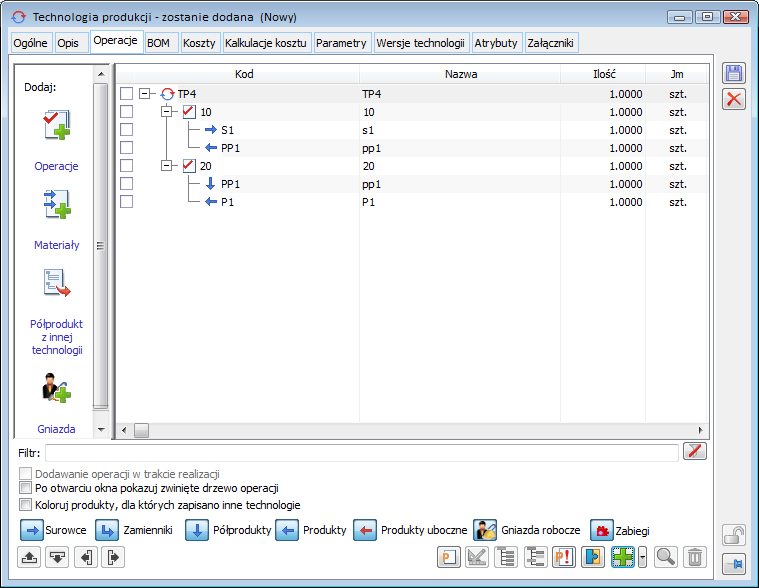

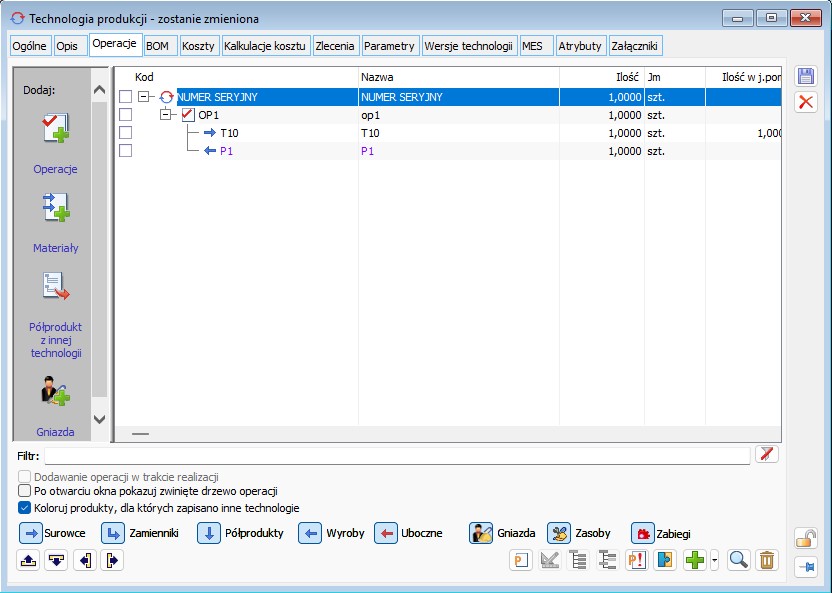

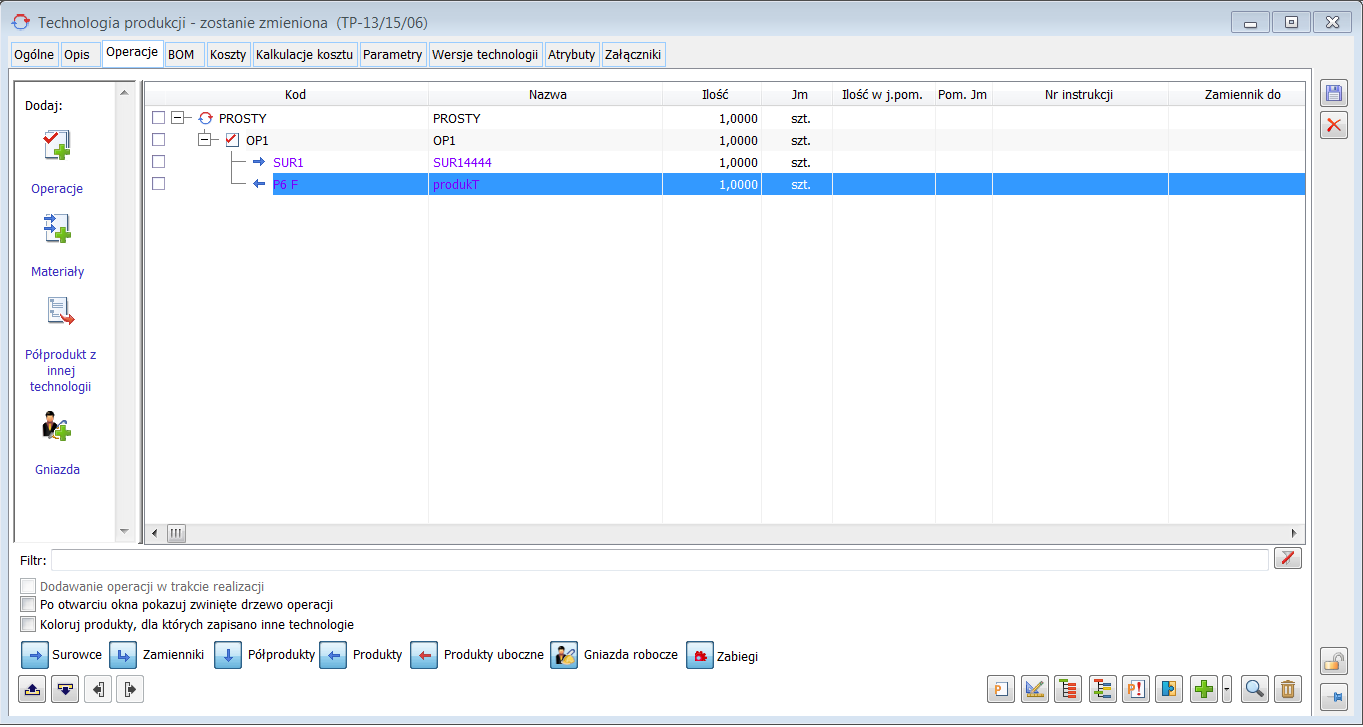

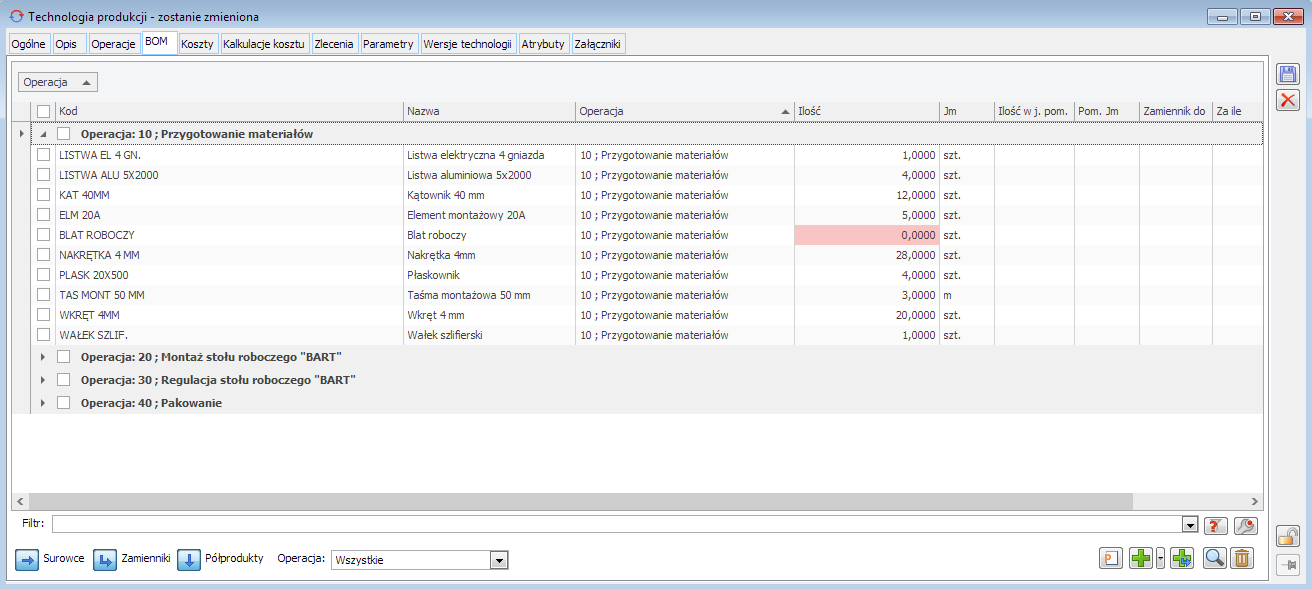

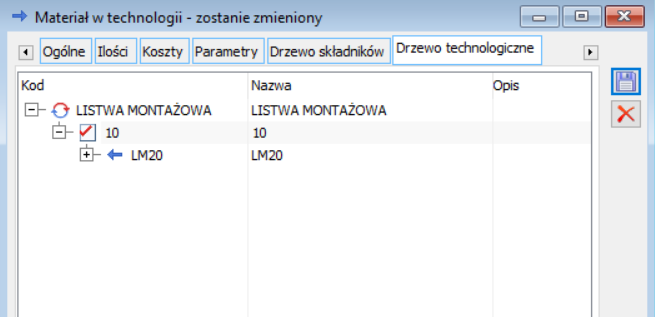

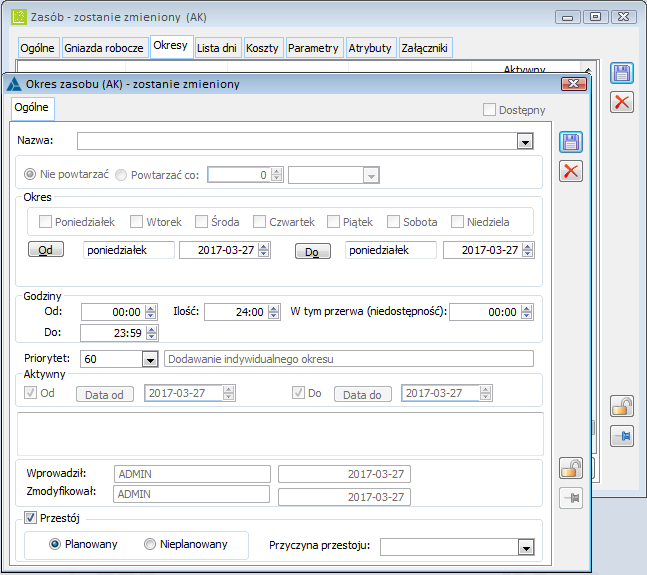

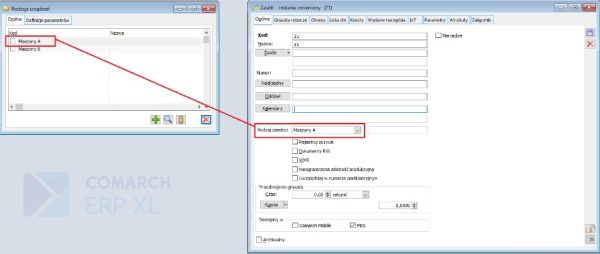

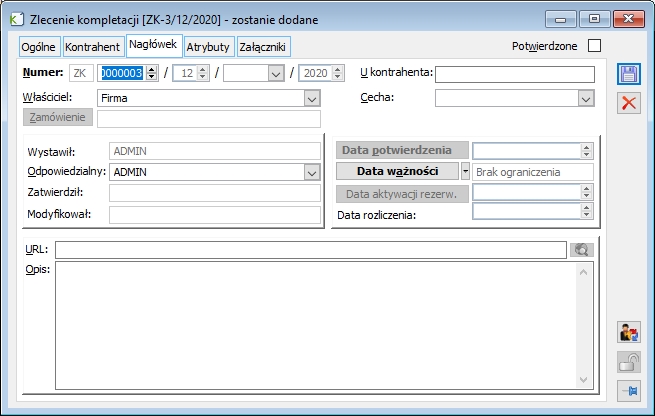

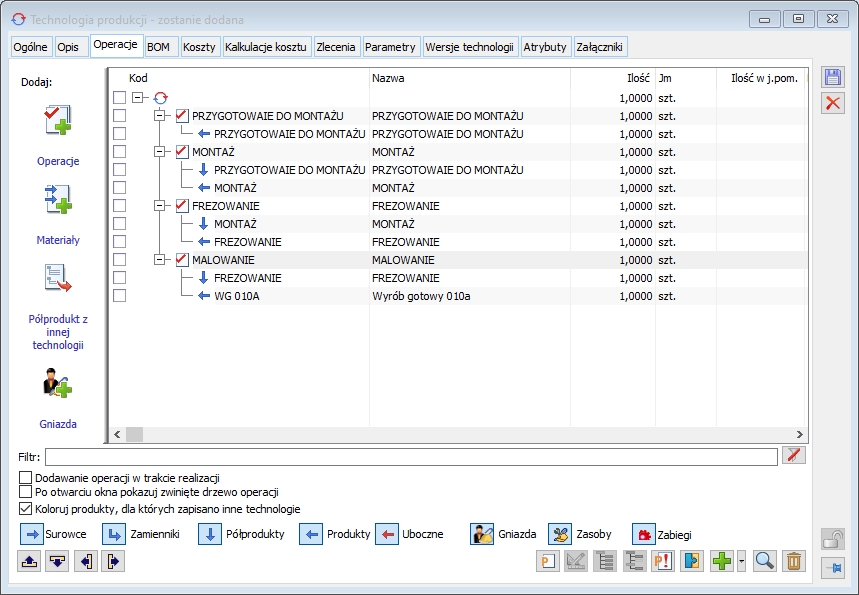

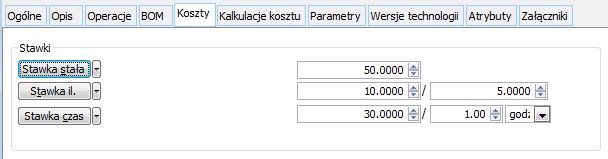

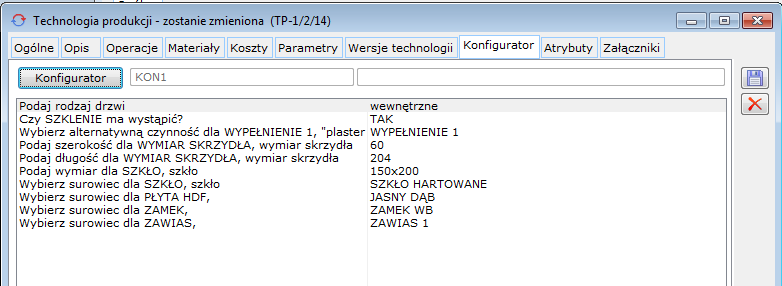

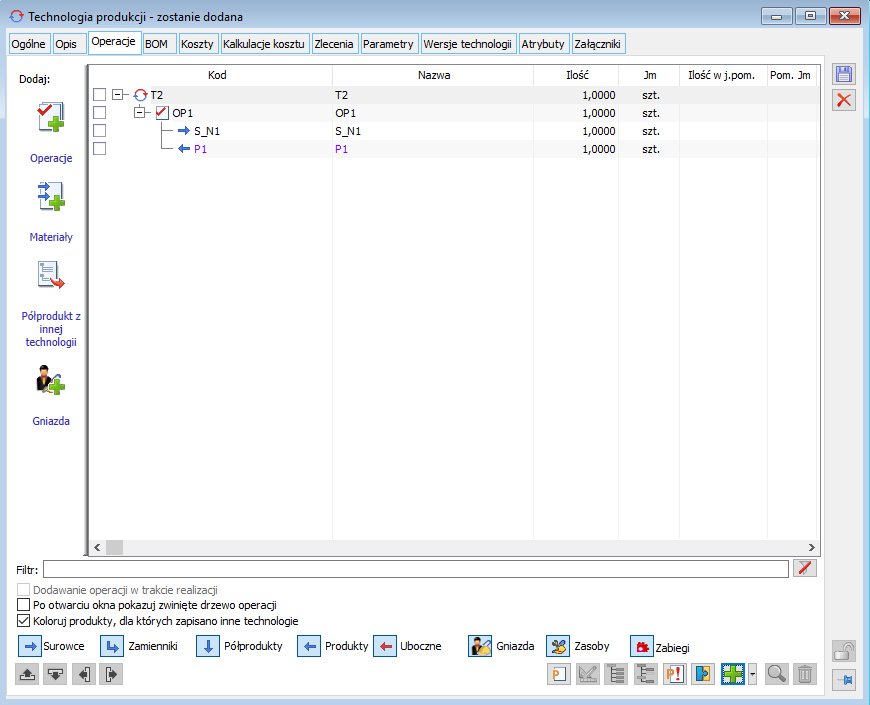

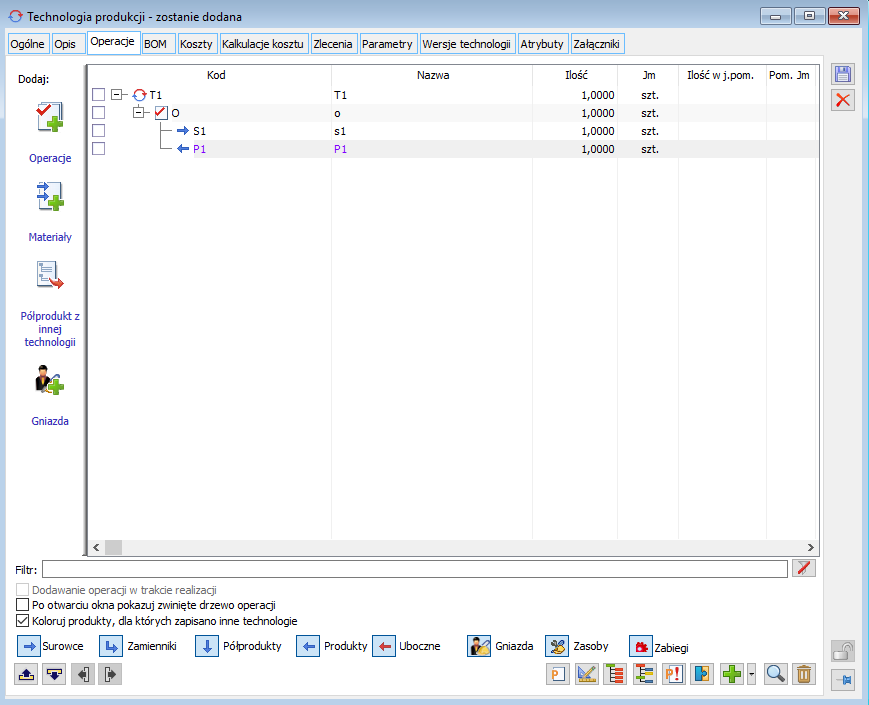

Zmiany na formatce Technologii KTP

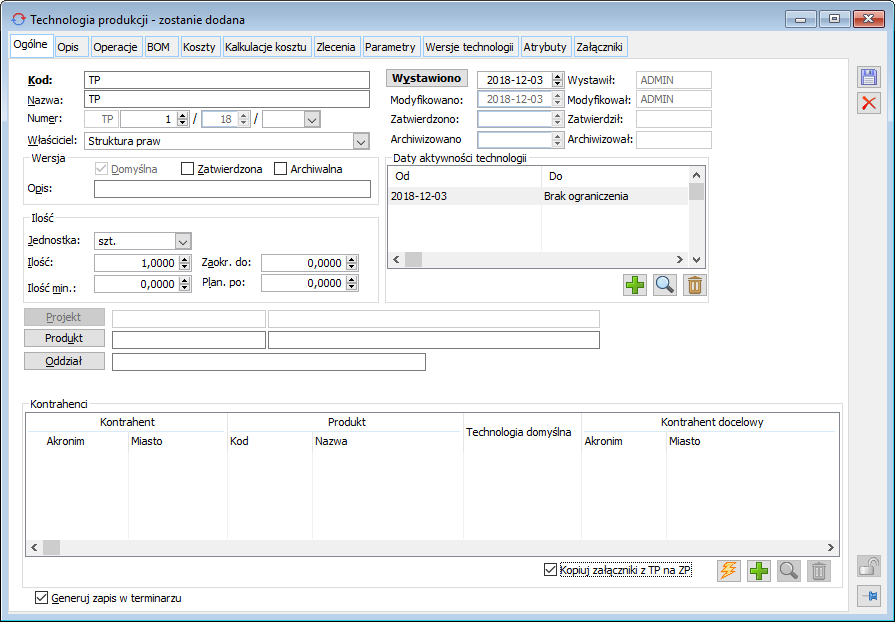

Na dokumencie KTP zostały dokonane stosowne zmiany w porównaniu ze zwykłą technologią:

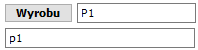

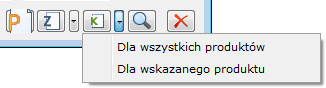

- na zakładce Ogólne zostało zmienione działanie przycisku

, za pomocą którego dodawana jest grupa towarów, a nie jak dotychczas na dokumencie TP konkretny produkt.

, za pomocą którego dodawana jest grupa towarów, a nie jak dotychczas na dokumencie TP konkretny produkt. - dodano również daty aktywności konfiguratora.

- na zakładce Operacje zostały ukryte przyciski: Raport.

- Zakładka Wersje technologii została zamieniona na Wersje konfiguratora.

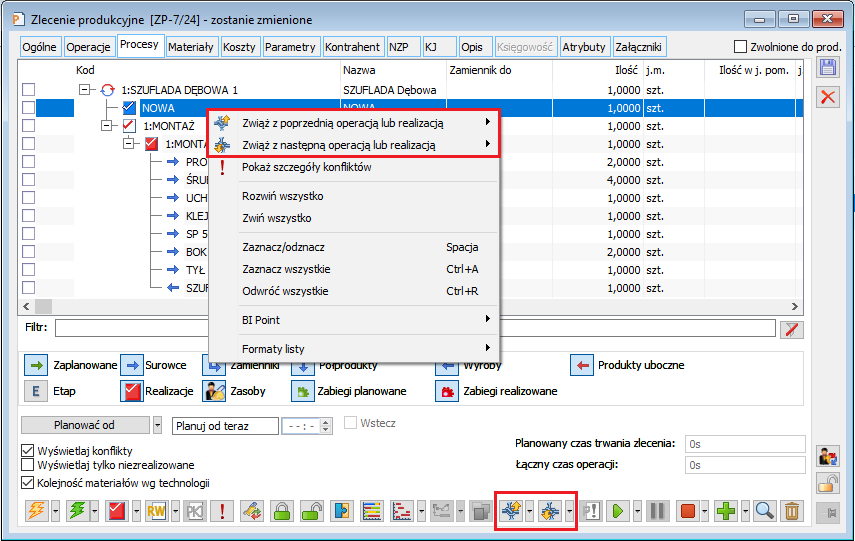

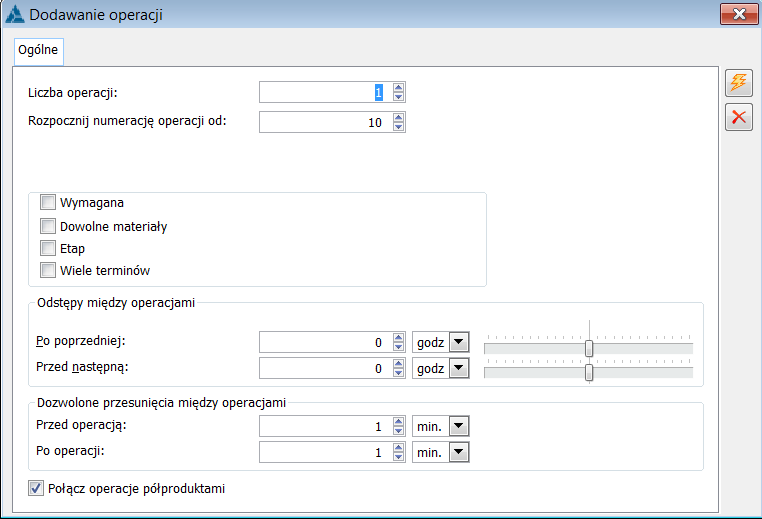

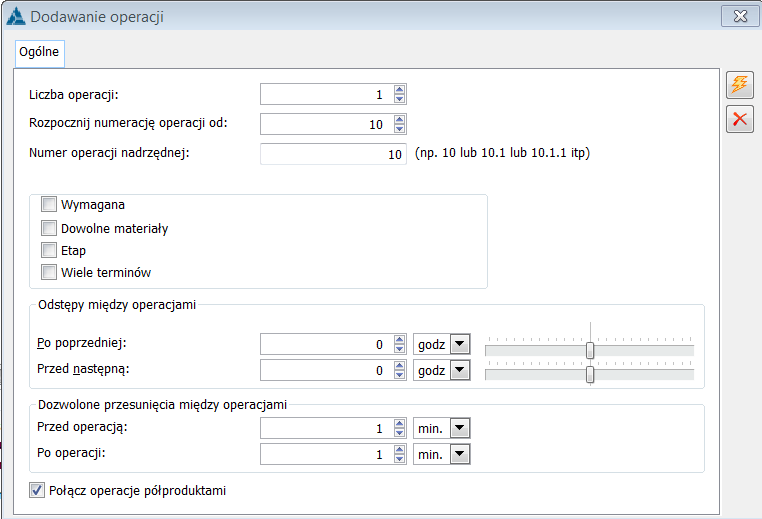

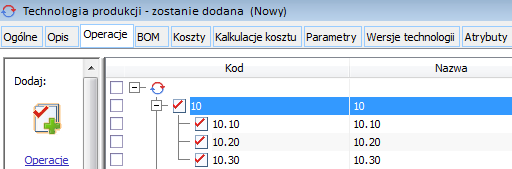

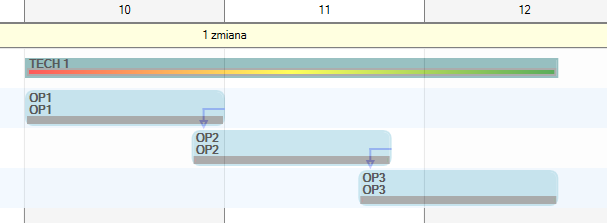

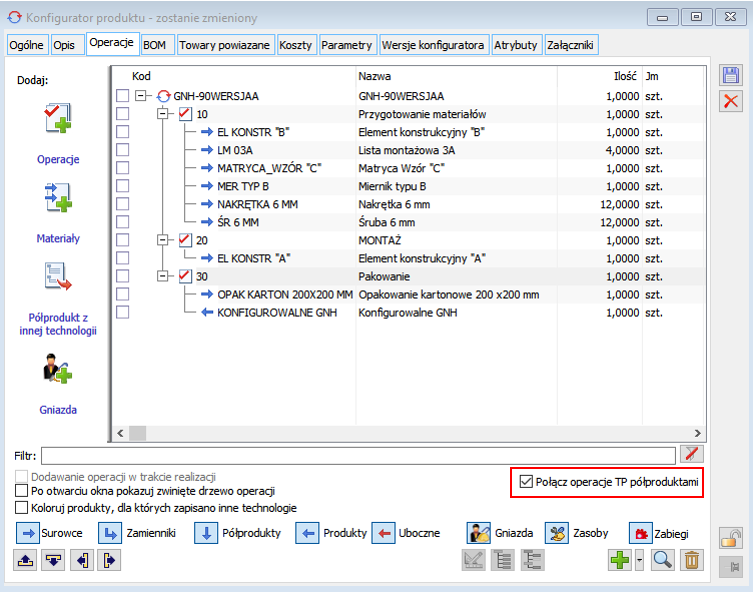

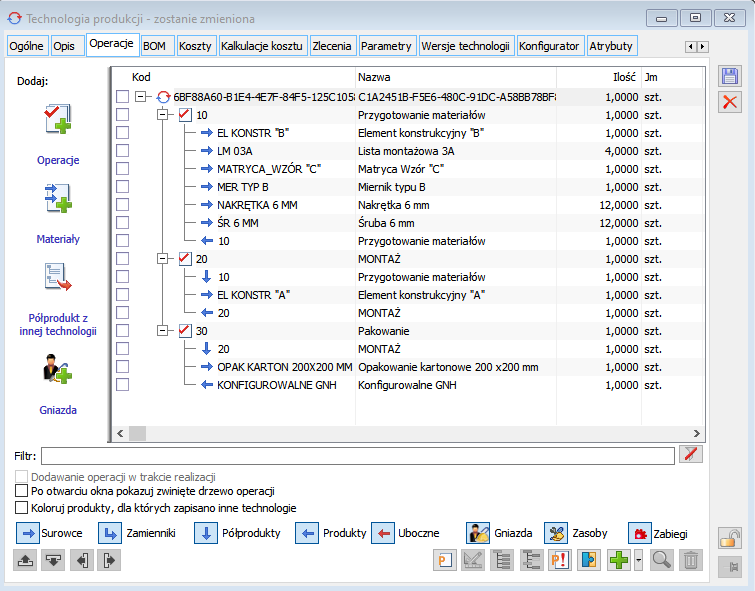

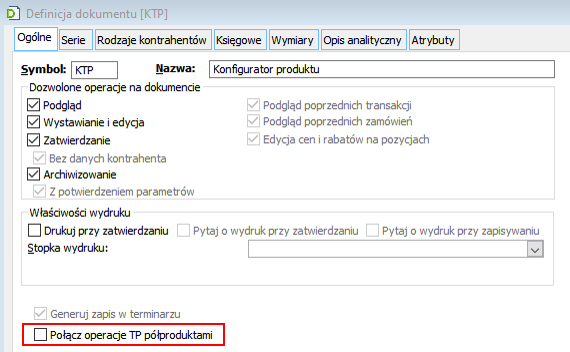

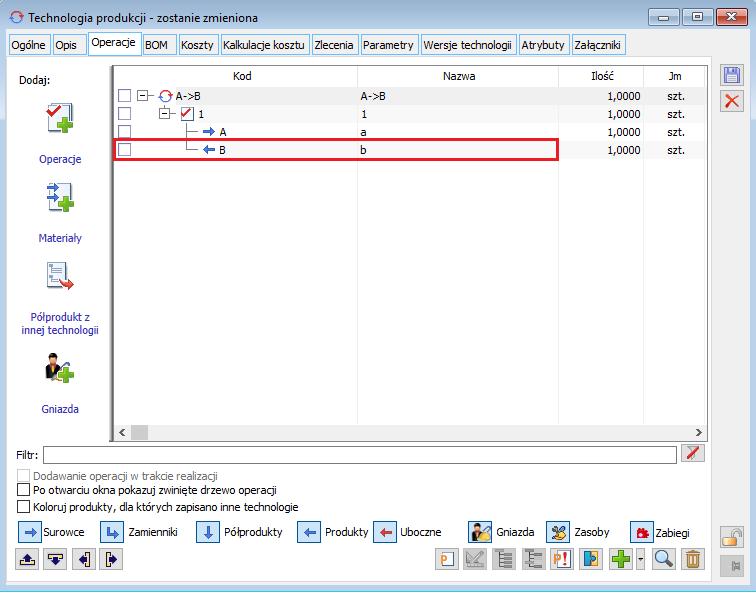

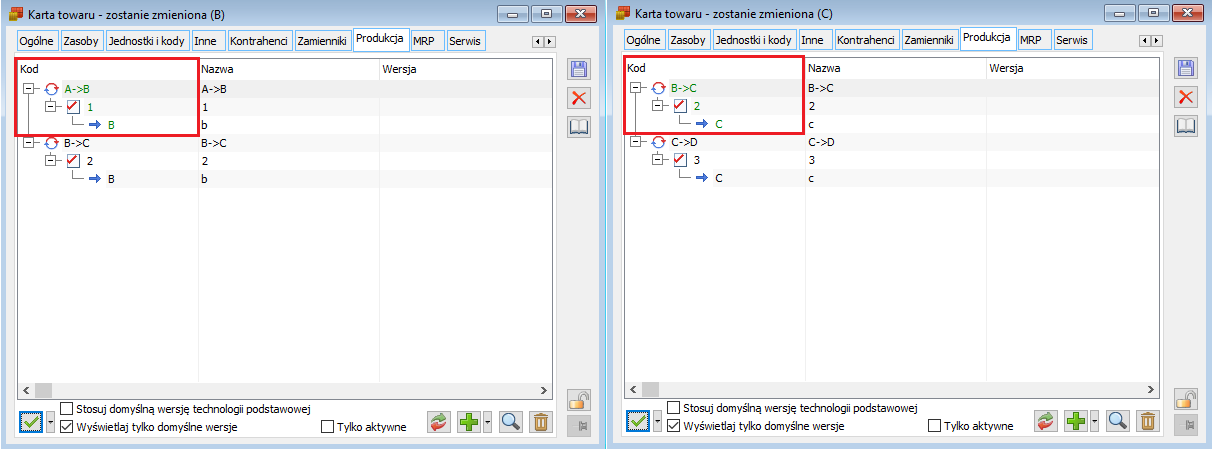

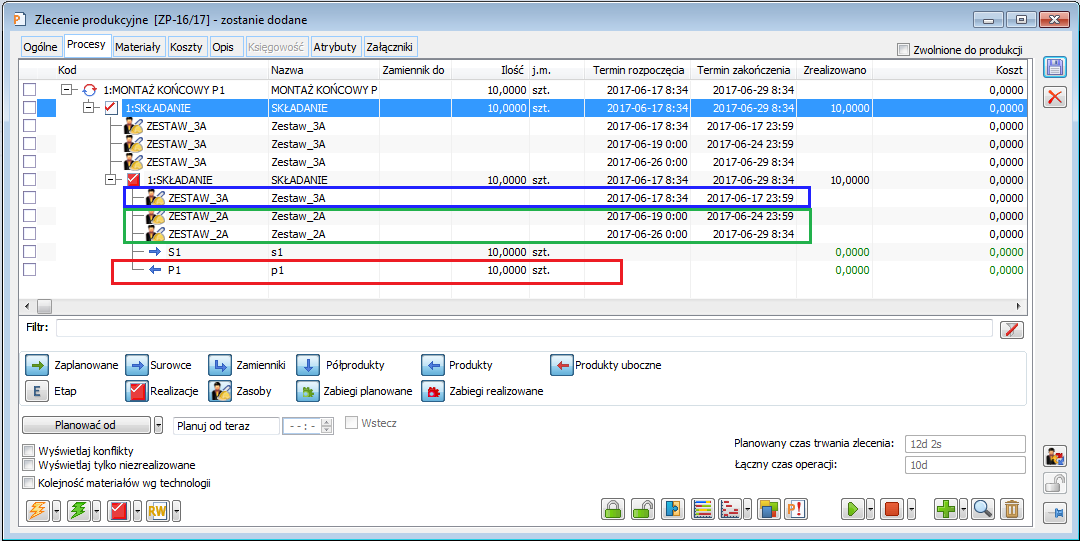

Na konfiguratorze produktu, na zakładce [Operacje], został dodany parametr Połącz operacje półproduktami. Jeśli parametr ten będzie zaznaczony, wtedy, podczas generowania Technologii produkcji z Konfiguratora, operacje na wygenerowanej technologii zostaną połączone półproduktami. Czyli jest to funkcja analogiczna do funkcji: Połącz operacje półproduktami, która znajduje się na technologii produkcji. Należy pamiętać, że operacje na TP wygenerowanej z KTP zostaną powiązane w kolejności wynikającej z kolejności wyświetlania operacji na zakładce [Operacje], w oknie źródłowego konfiguratora produktu. Utworzone półprodukty które będą wiążąc operację będą półproduktami wirtualnymi o kodzie i nazwie przejętej z operacji, w z której pochodzą. Aby nie zaznaczać parametru Połącz operacje TP półproduktami na każdym dokumencie KTP z osobna, można zaznaczyć parametr: Połącz operacje TP półproduktami na definicji dokumentu KTP. Definicja ta dostępna jest w module: Administrator. Ustawienie parametru na definicji dokumentu decyduje o domyślnym ustawieniu parametru na każdym nowym dokumencie KTP.

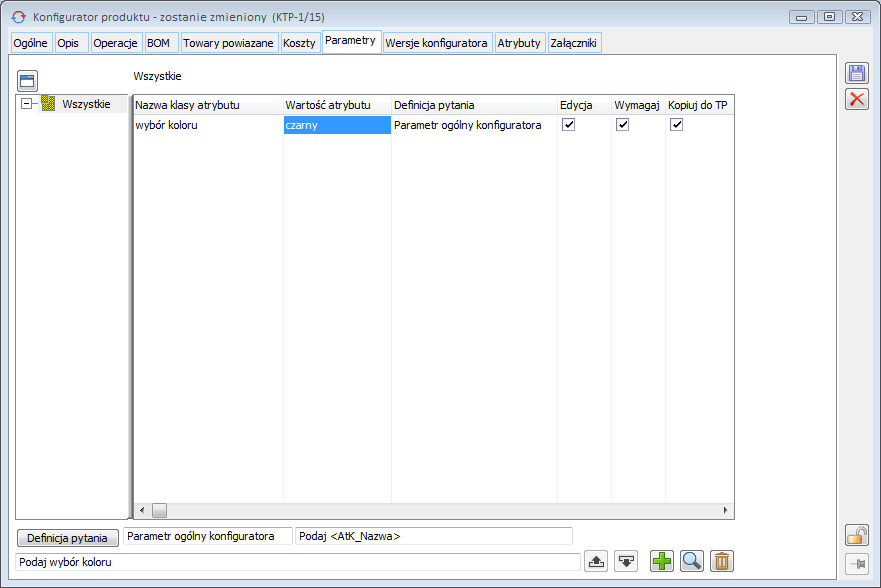

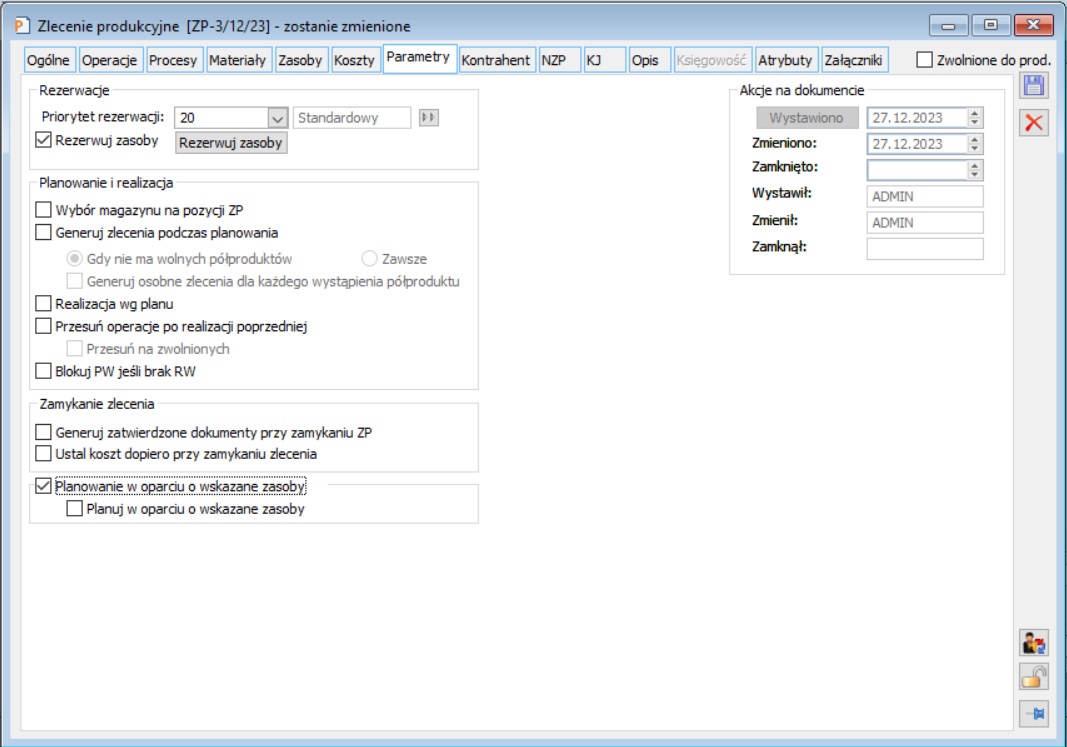

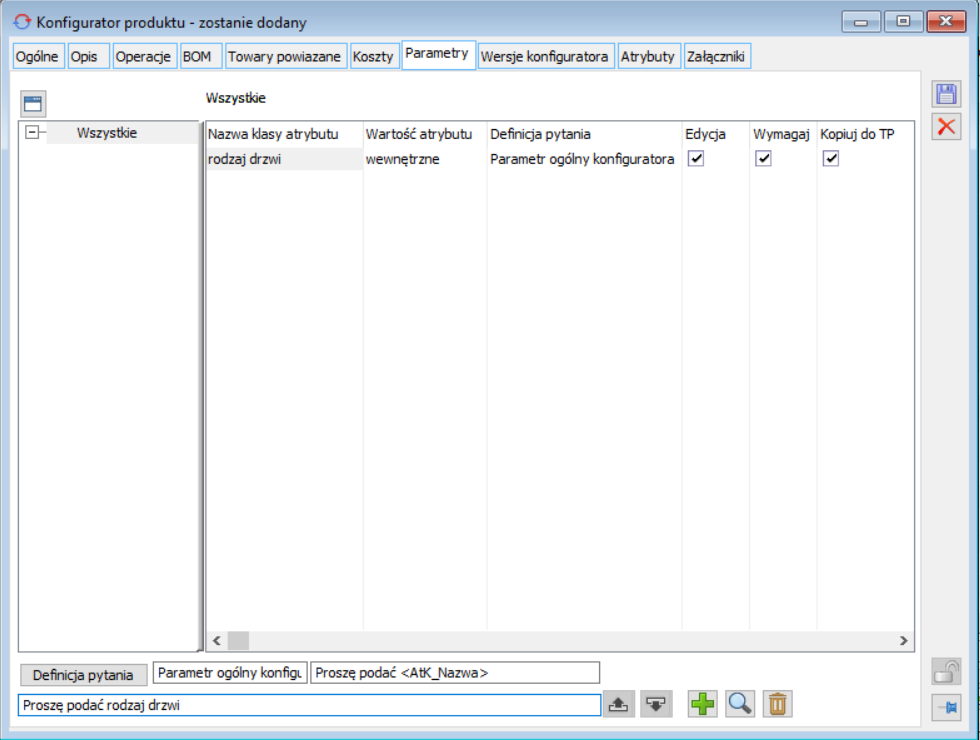

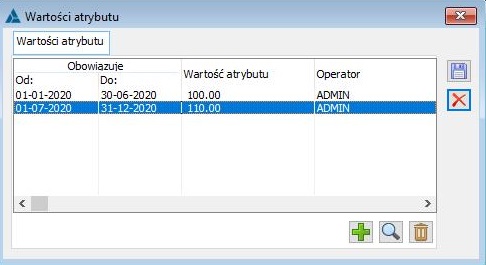

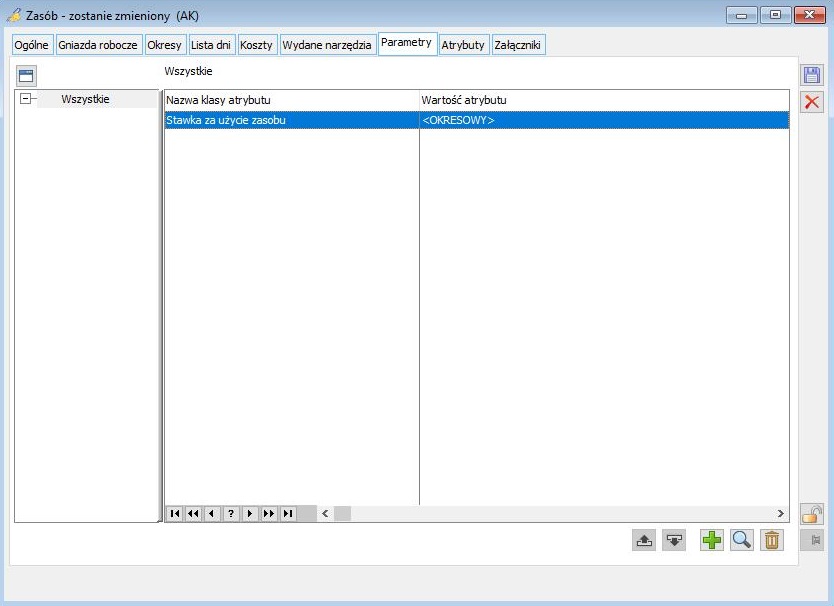

Na dokumencie KTP na zakładce Parametry przypisywane są te atrybuty, które należy pokazać podczas definiowania nowego produktu (parametry, których wartości będą pomocne w udzielaniu kolejnych odpowiedzi z określoną wartością), oraz te, których wartość należy podać na etapie definiowania nowego produktu (bez wartości na konfiguratorze). Te ostatnie należy oznaczyć checkboxem „edycja”, natomiast jeżeli podanie wartości tego parametru podczas konstruowania produktu ma być obowiązkowe, wówczas należy ten parametr oznaczyć jako „wymagaj”. O tym, czy wartość atrybutu zostanie skopiowana do właściwej technologii tworzonej w oparciu o konfigurator będzie decydować ustawienie checkboxa „kopiuj do technologii”.

Ponieważ dla danej grupy towarowej będzie można zdefiniować wiele różnych konfiguratorów, w związku z tym niektóre z ww. parametrów mogą służyć do automatyzacji wyboru przez System właściwego konfiguratora na podstawie zgodności wartości parametrów na danym konfiguratorze z wartościami parametrów podawanych przez Użytkownika dokonującego „konstrukcji” produktu.

Na zakładce Parametry dostępne są następujące funkcje:

[Dodaj] – umożliwia dodanie nowego parametru

[Dodaj] – umożliwia dodanie nowego parametru

[Zmień] – umożliwia edycję parametru

[Zmień] – umożliwia edycję parametru

[Usuń] – umożliwia usunięcie parametru

[Usuń] – umożliwia usunięcie parametru

[W górę] [W dół] - umożliwiają ustalenie kolejności parametrów

[W górę] [W dół] - umożliwiają ustalenie kolejności parametrów

- umożliwia otwarcie listy definicji pytań z ustawionym domyślnie filtrem na rodzaj „Wartość parametru technologii”

- umożliwia otwarcie listy definicji pytań z ustawionym domyślnie filtrem na rodzaj „Wartość parametru technologii”

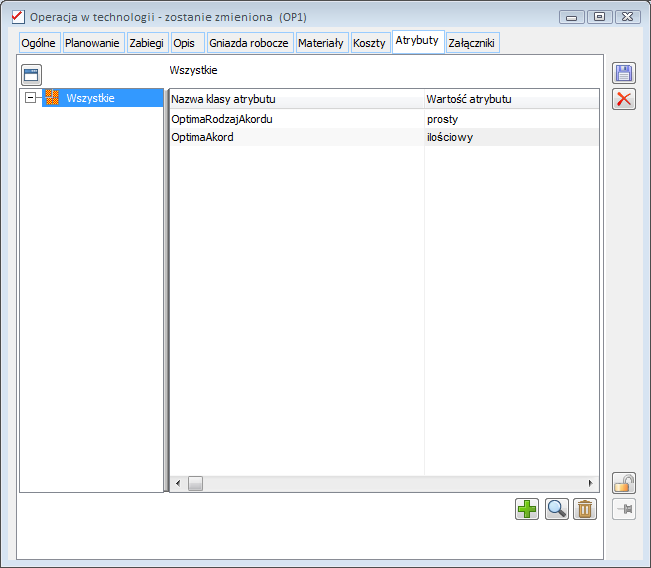

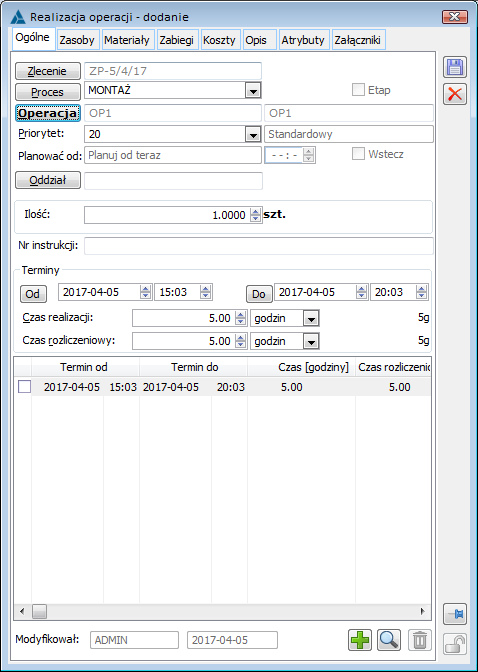

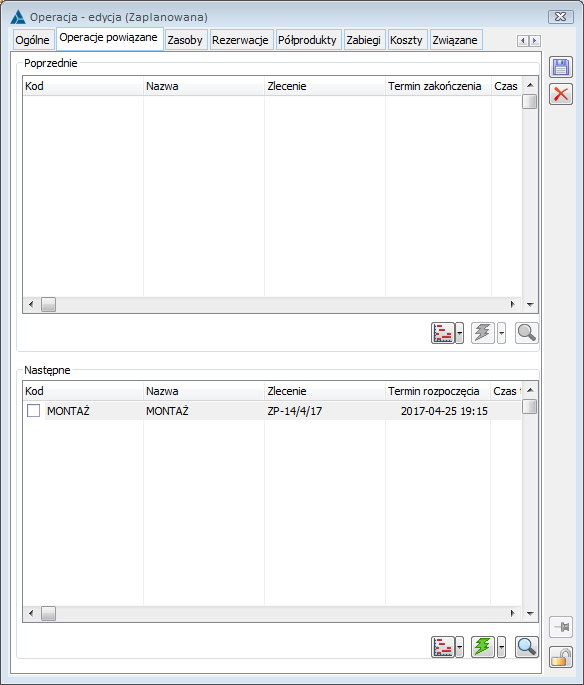

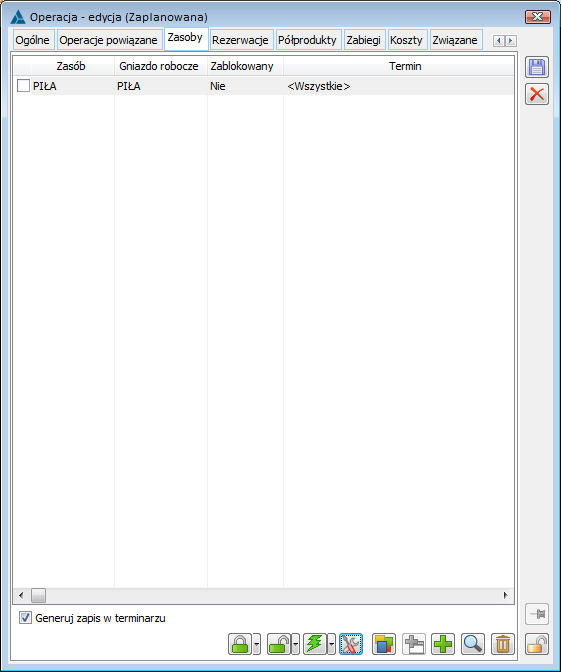

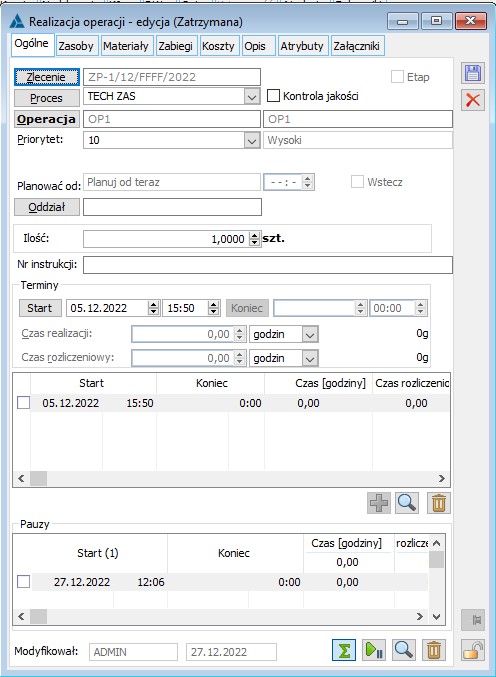

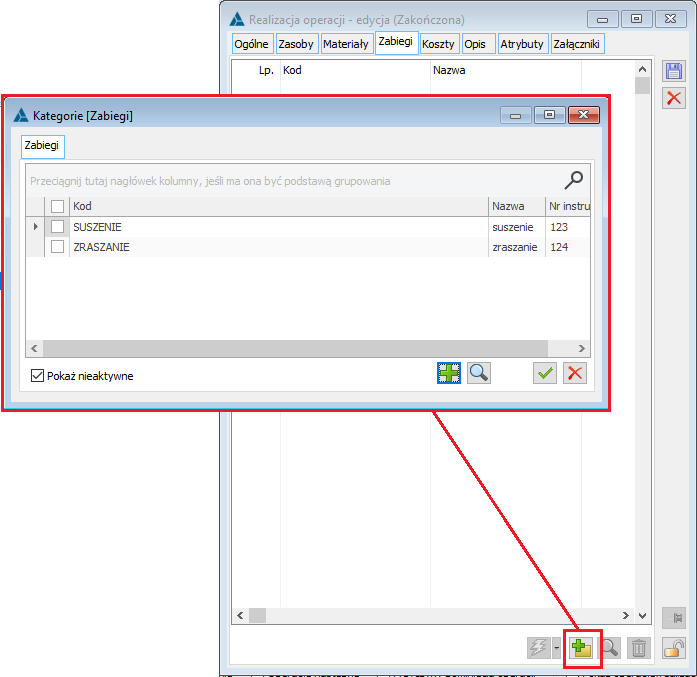

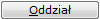

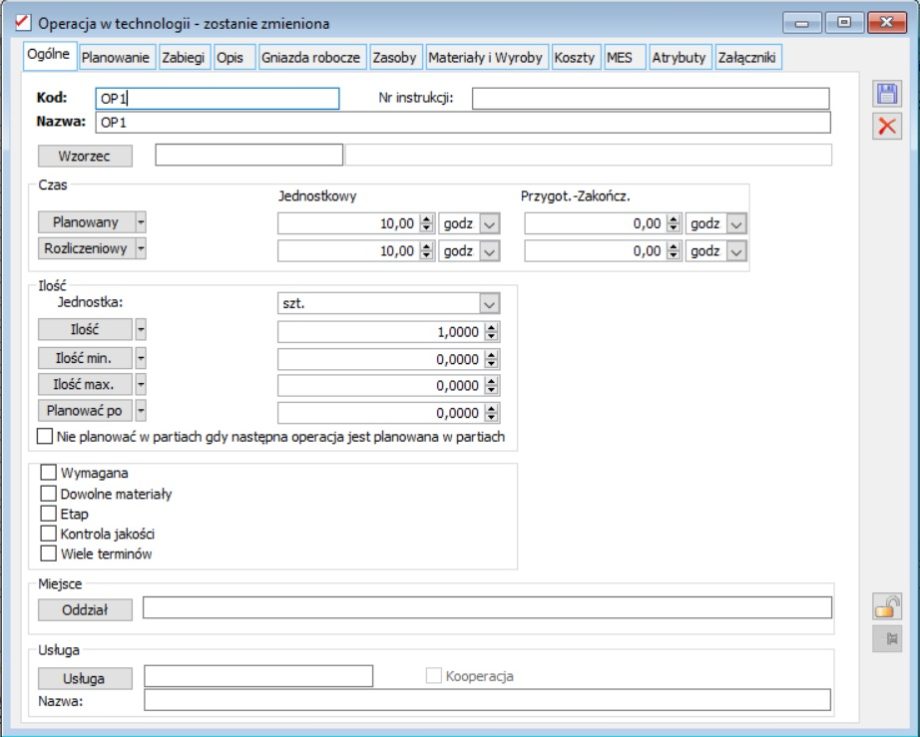

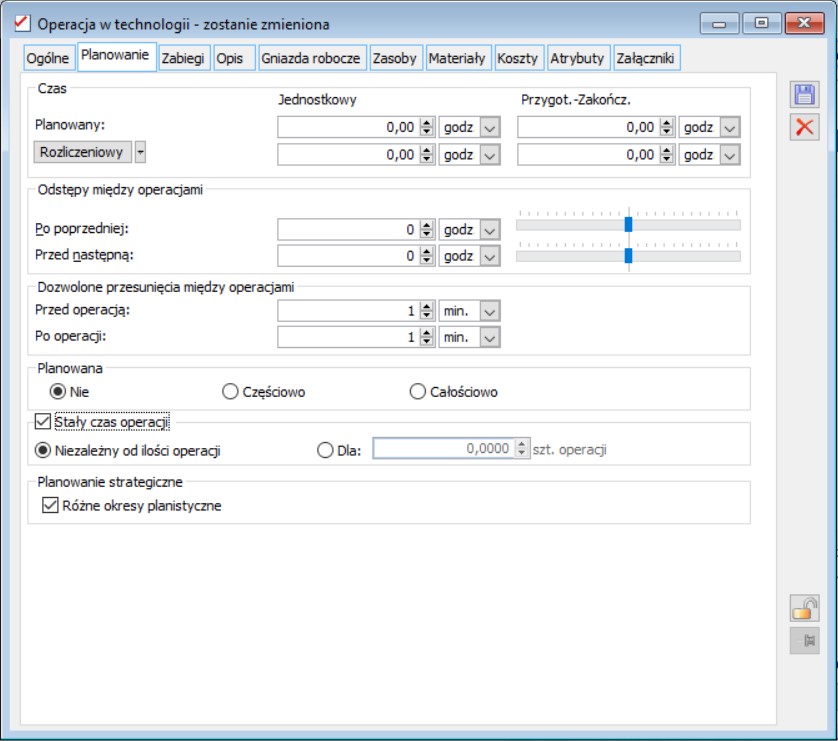

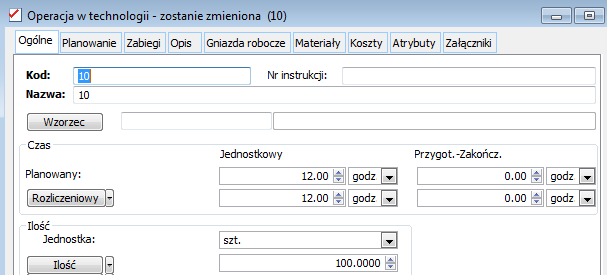

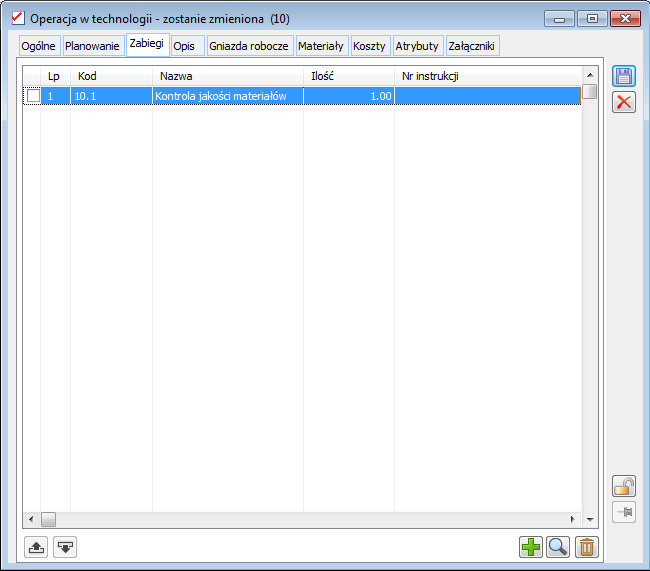

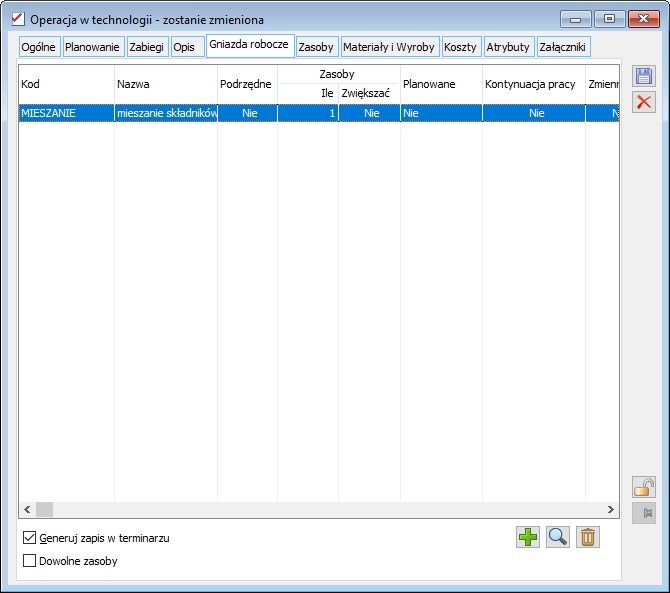

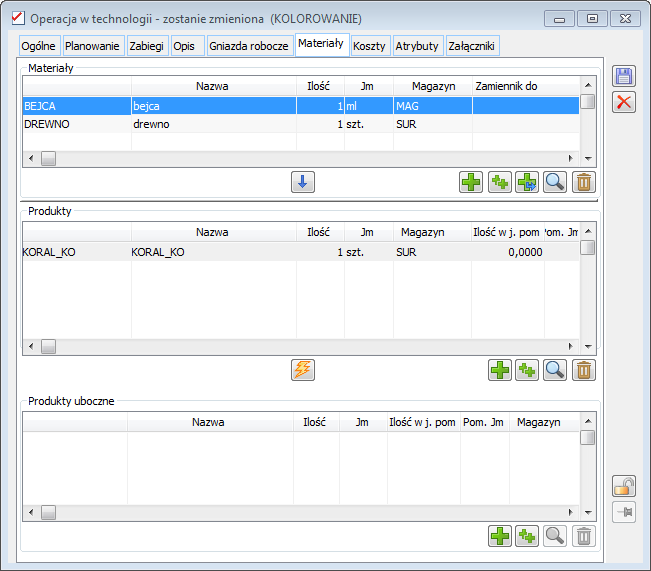

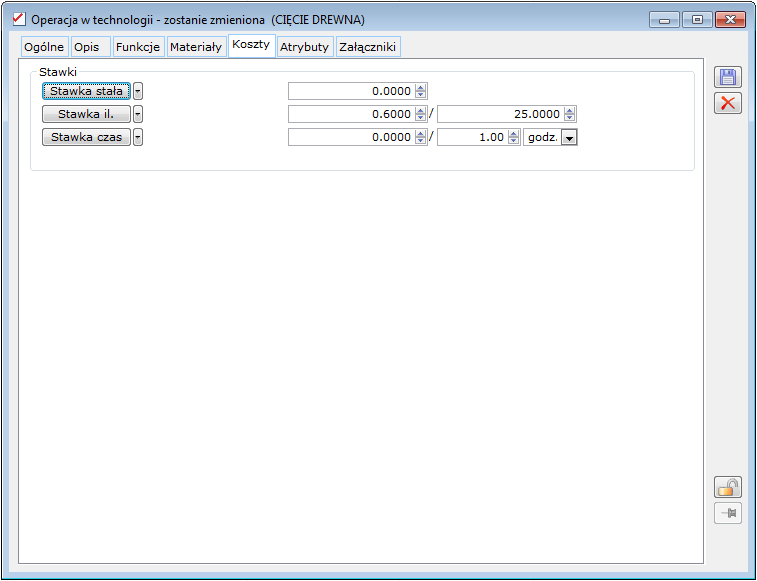

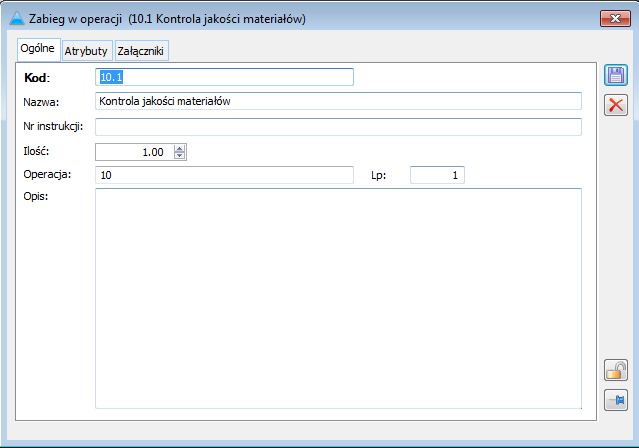

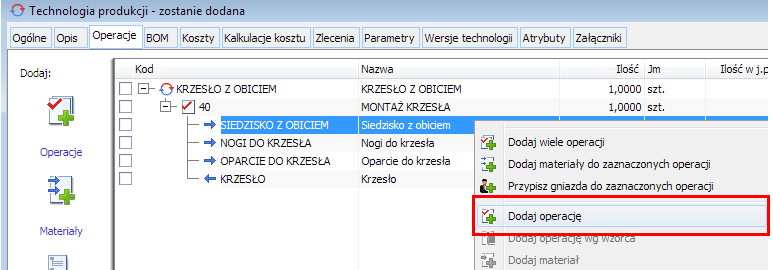

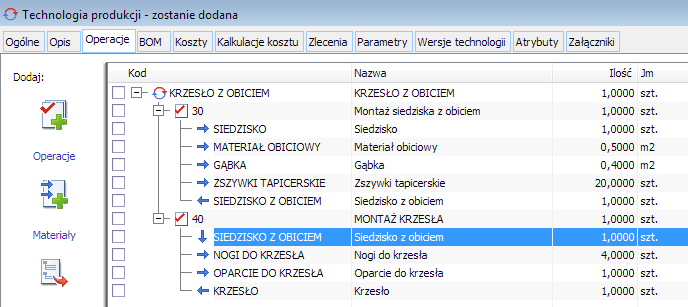

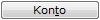

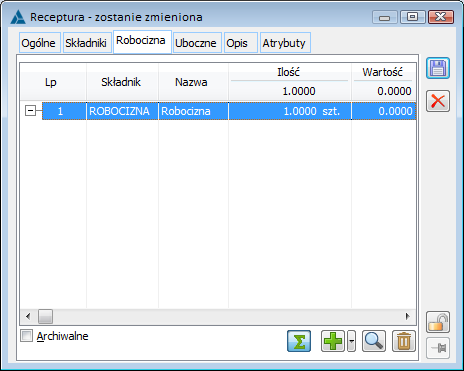

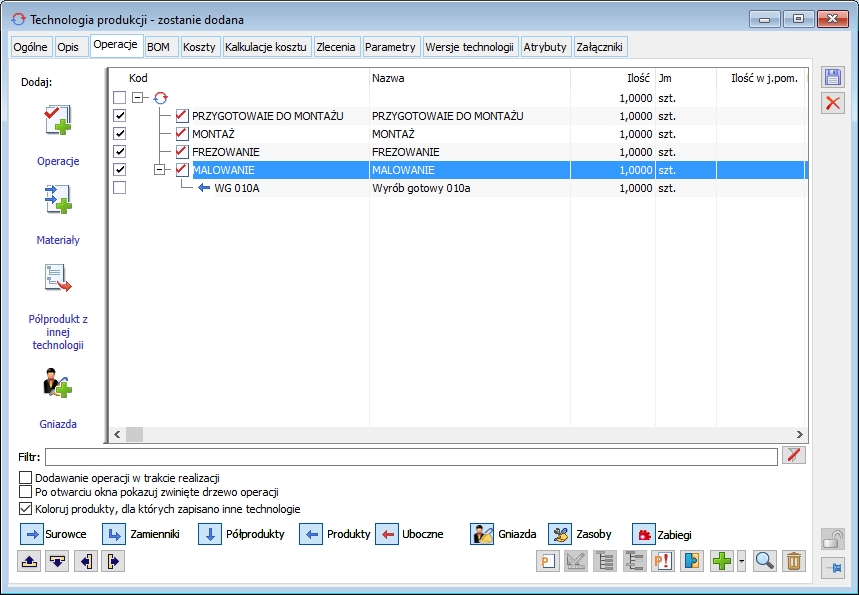

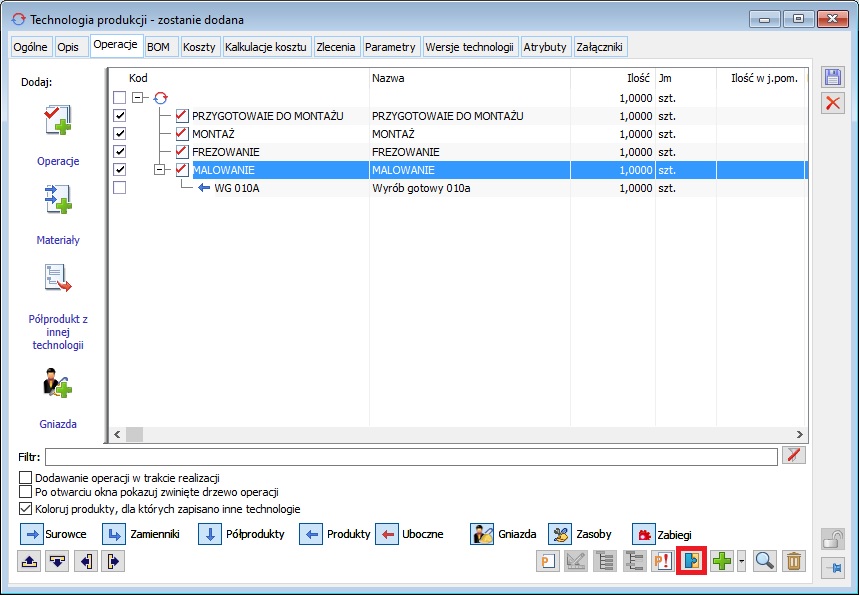

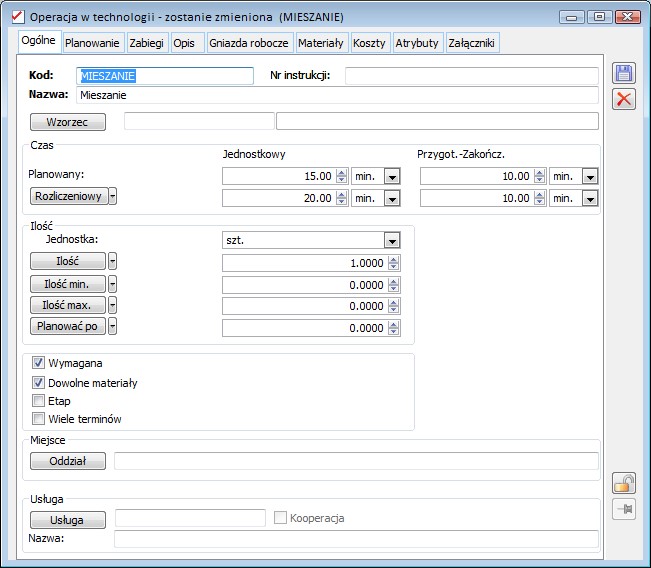

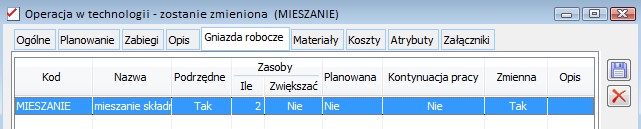

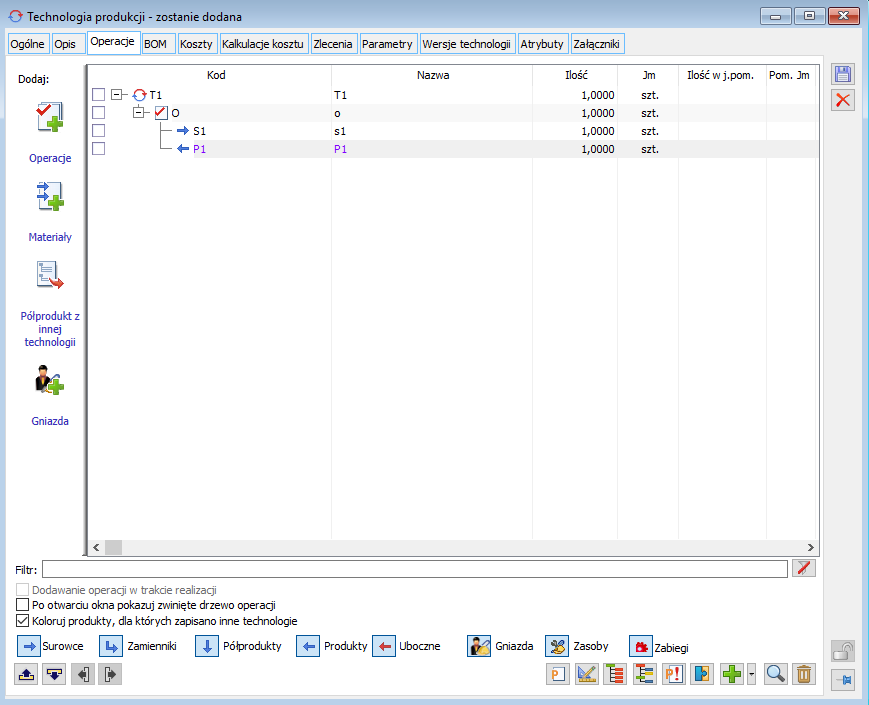

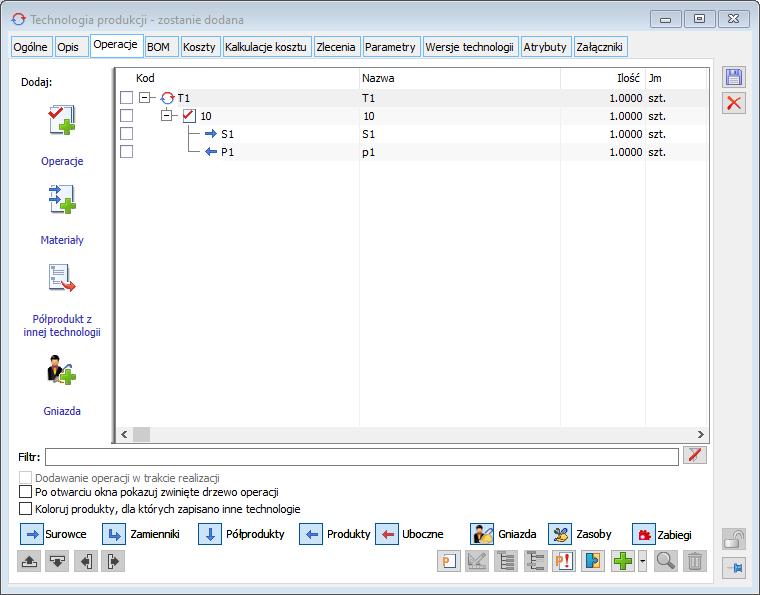

Zmiany na formatce Operacji w technologii KTP

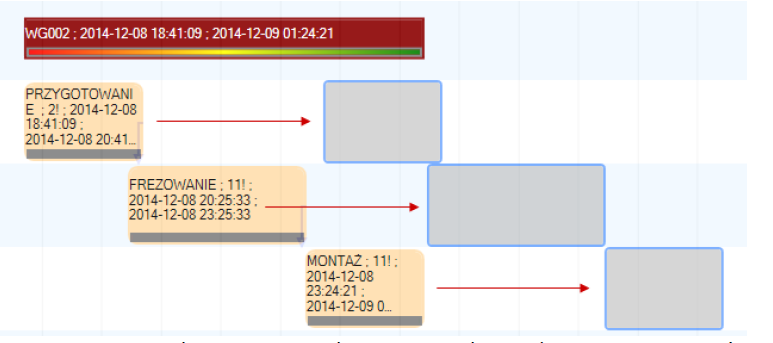

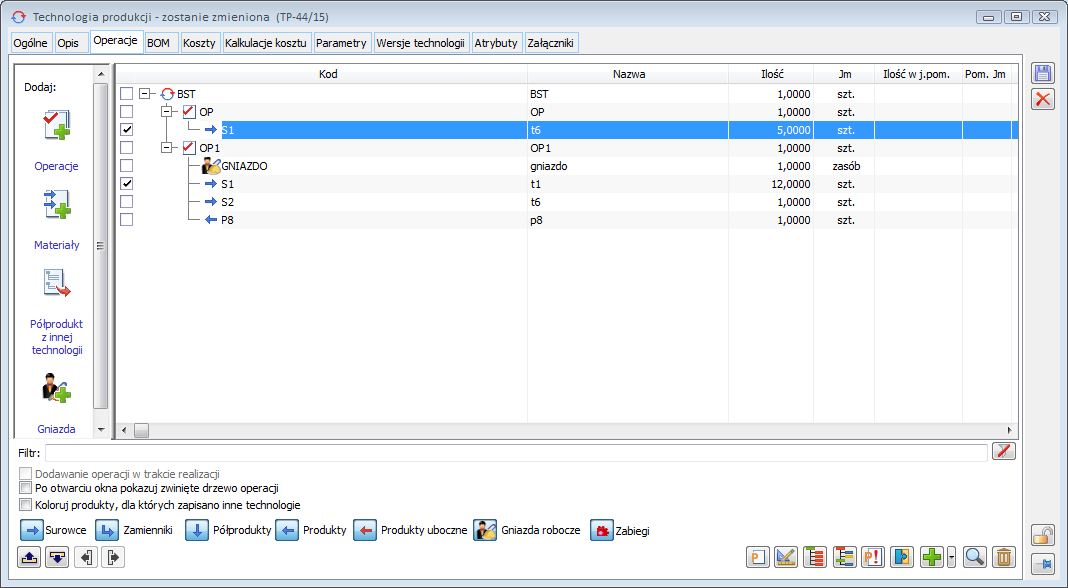

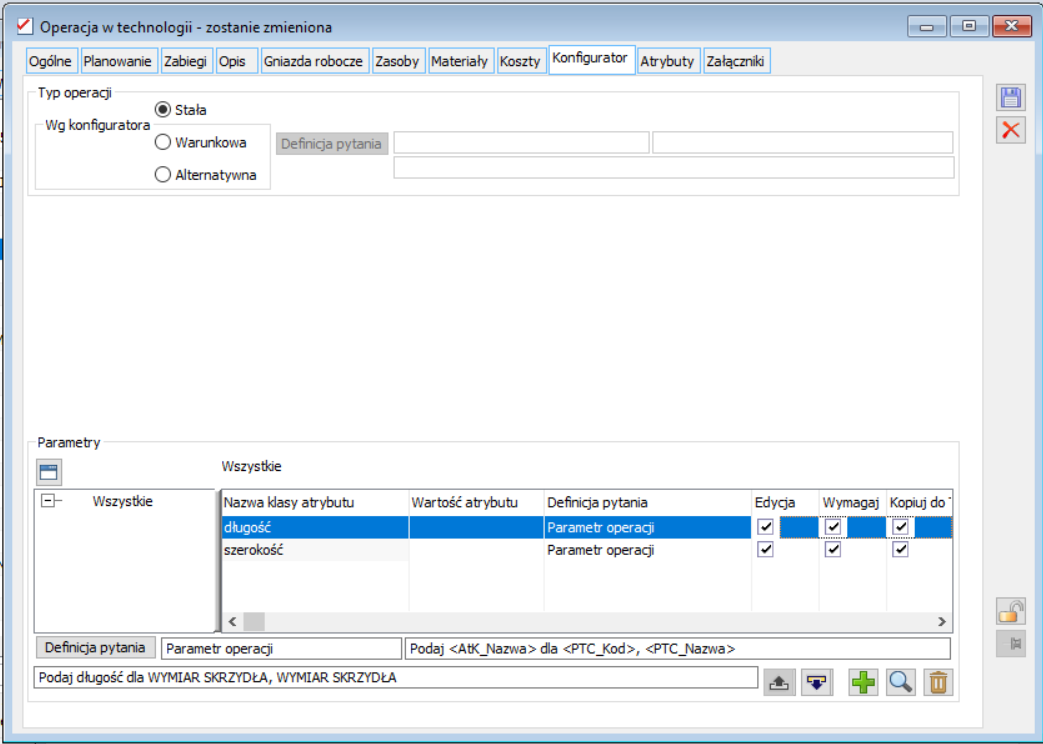

W ramach jednej, rozbudowanej technologii-konfiguratora, składającej się z wielu kolejnych, następujących po sobie Operacji technolog definiuje sposób konstruowania wyrobu gotowego właściwego dla danej grupy towarowej. Kolejność operacji w ww. technologii oznacza logiczną kolejność produkcji wyrobu. Nie wszystkie zdefiniowane Operacje muszą każdorazowo wystąpić w ww. procesie produkcji, o tym, czy dana Operacja wystąpi będzie mógł zdecydować Użytkownik dokonujący „konstrukcji” nowego wyrobu gotowego, lub dokona tego System na podstawie zdefiniowanych warunków SQL wystąpienia danej Operacji. Warunkami wystąpienia Operacji mogą być przykładowo wystąpienie innej czynności, określona wartość parametru na wcześniejszej Operacji itp. Możliwe jest zdefiniowanie Operacji alternatywnych, czyli wielu Operacji, spośród których wykonana będzie tylko jedna. Poprzez taką parametryzację wystąpienia tej, a nie innej Operacji osiągnięta zostanie funkcjonalność zużycia ściśle określonych surowców, różnych dla wyrobów gotowych charakteryzujących się różnymi parametrami. Ilość koniecznych wariantów dla danego rodzaju Operacji, którą technolog musi zdefiniować wynika z konieczności zgodności możliwych do przypisania wartości parametrów tej Operacji oraz rodzaju zużywanych surowców. W sekcji „Parametry operacji” w konfiguratorze przypisywane są te atrybuty, które należy pokazać podczas definiowania nowego produktu. Wartości parametrów oznaczonych checkboxem „Edycja” będą prezentowane na dokumencie OS/ZS, o ich wymagalności będzie decydował parametr „Wymagaj”, a o tym, czy mają zostać przeniesione na Operację technologii właściwej checkbox „Kopiuj do technologii”.

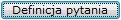

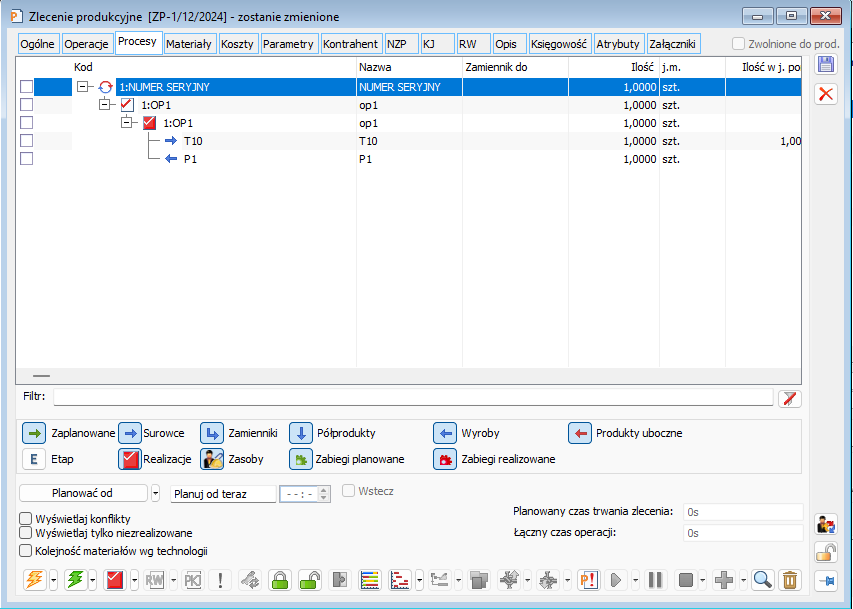

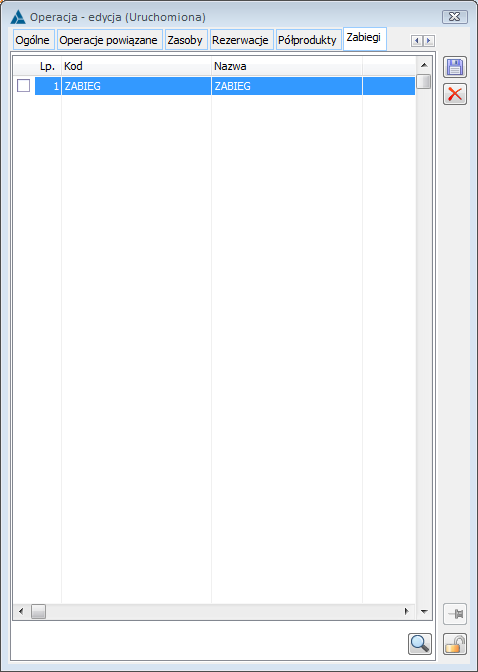

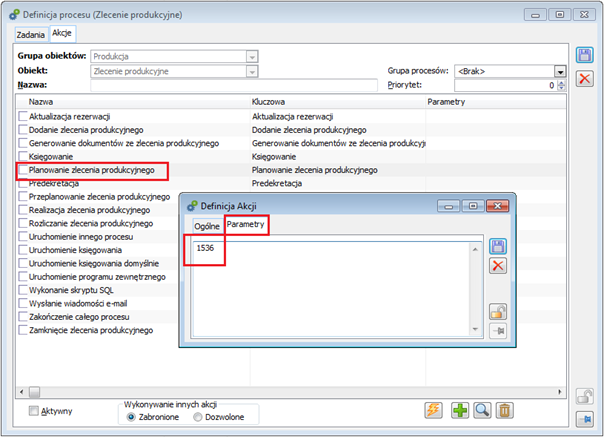

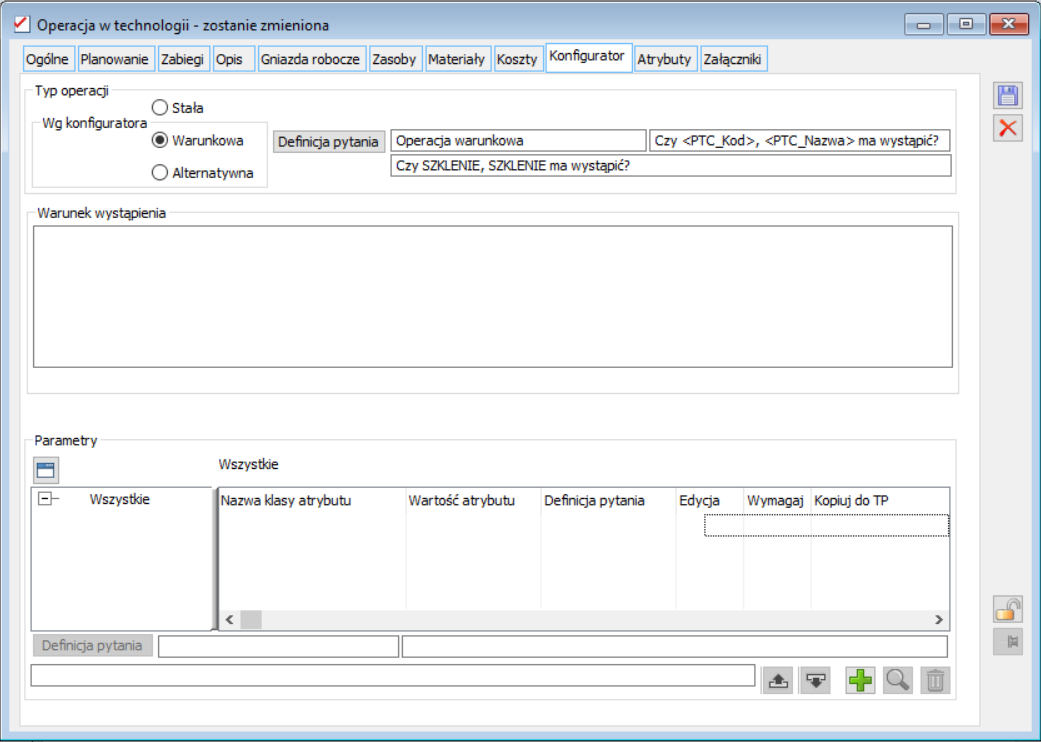

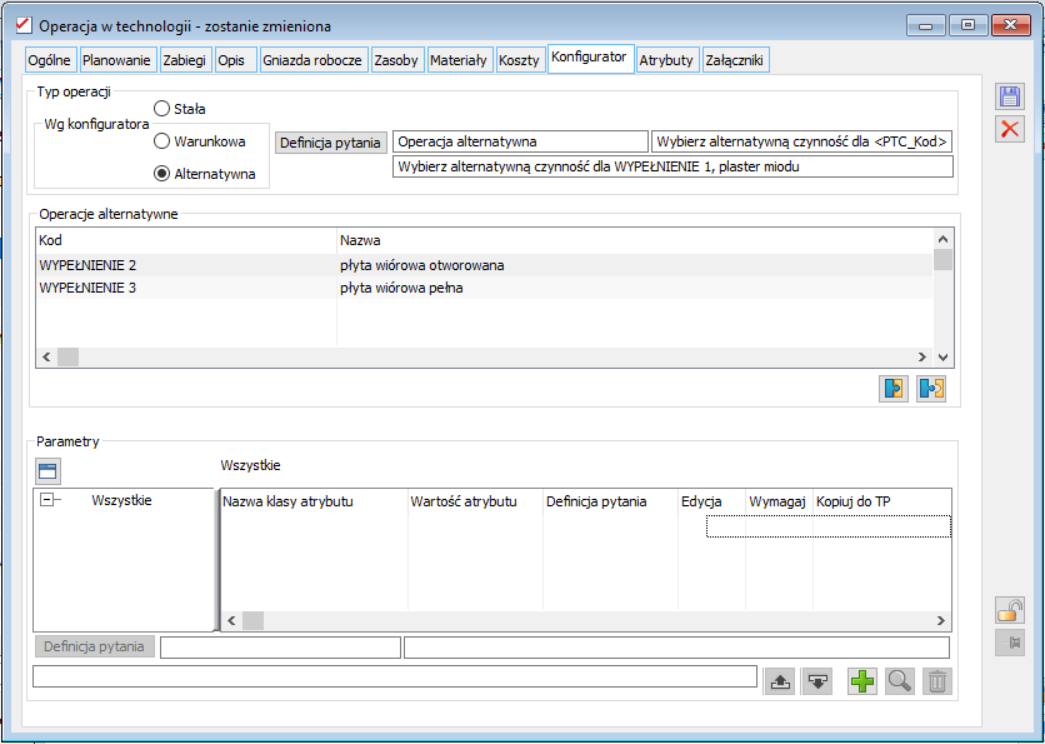

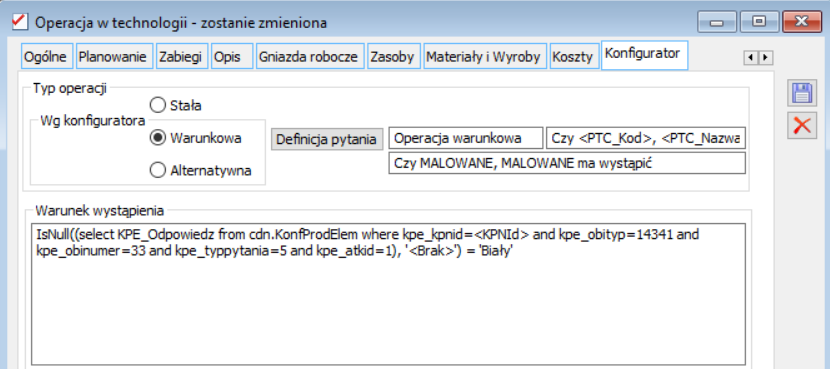

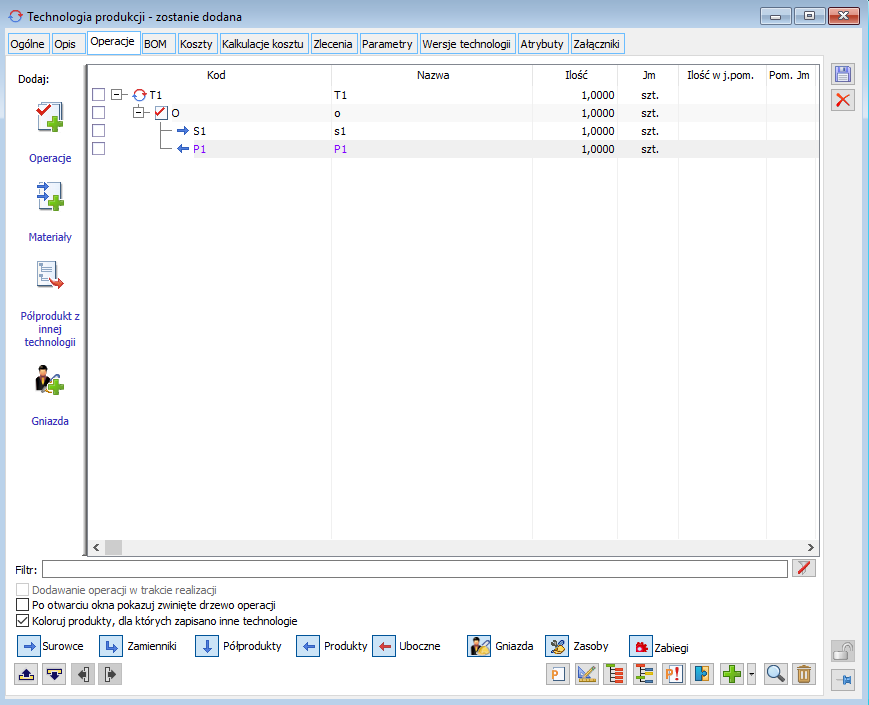

Dla dokumentu KTP w oknie Operacja w technologii została dodana nowa zakładka Konfigurator, na której Użytkownik określa typ operacji: Stała, Warunkowa lub Alternatywna.

Wybór typu operacji Stała oznacza, że dana operacja musi wystąpić w technologii właściwej.

Wybór typu operacji Warunkowa oznacza, że dana operacja wystąpi w technologii właściwej jeśli zostanie spełniony dany warunek. Warunek zaś określany jest przy pomocy definicji pytania.

Wybór typu operacji Alternatywna oznacza, że Użytkownik ma możliwość wyboru jednej z wielu zdefiniowanych wcześniej operacji, która wystąpi w technologii właściwej, po spełnieniu warunku określonego w definicji pytania.

W oknie Operacja dostępne są następujące funkcje:

[Dodaj] – umożliwia dodanie nowego parametru

[Dodaj] – umożliwia dodanie nowego parametru

[Zmień] – umożliwia edycję parametru

[Zmień] – umożliwia edycję parametru

[Usuń] – umożliwia usunięcie parametru

[Usuń] – umożliwia usunięcie parametru

[W górę] [W dół] - umożliwiają ustalenie kolejności parametrów

[W górę] [W dół] - umożliwiają ustalenie kolejności parametrów

- umożliwia otwarcie listy definicji pytań z ustawionym domyślnie filtrem na rodzaj „Parametr operacji”

- umożliwia otwarcie listy definicji pytań z ustawionym domyślnie filtrem na rodzaj „Parametr operacji”

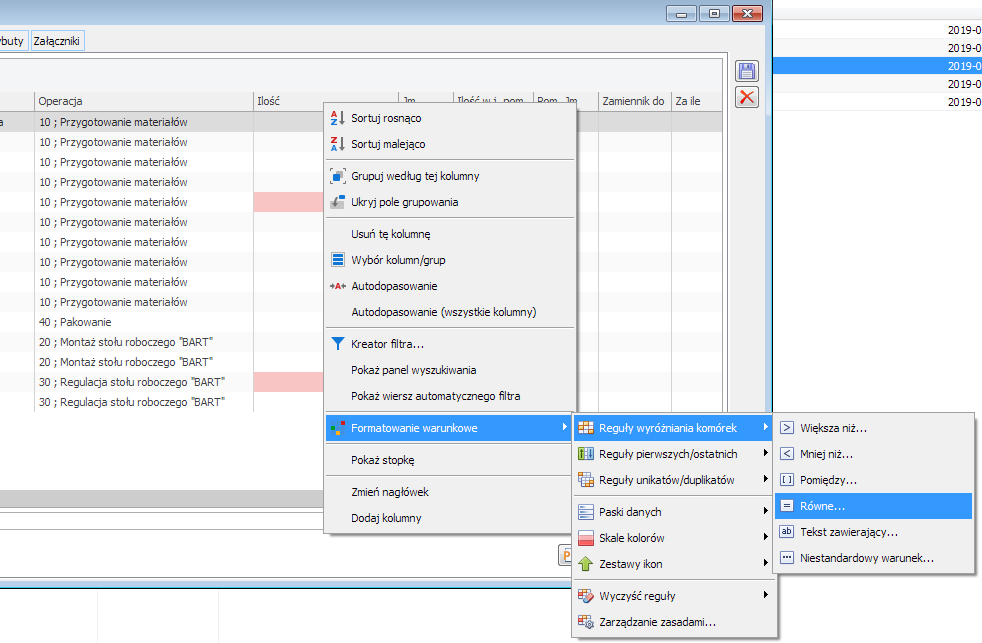

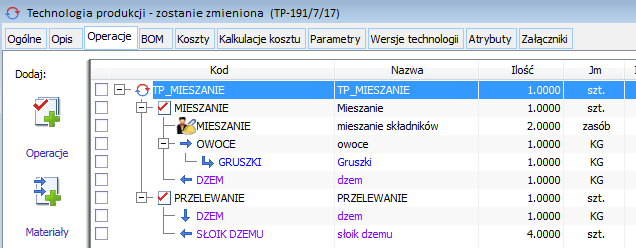

W oknie Konfigurator produktu na zakładce Operacje obsłużone zostało prezentowanie kodu operacji wg poniższych zasad:

- Dla operacji o typie „Stała” prezentowany kod operacji jest w kolorystyce przypisanej do kategorii Typ operacji konfiguratora/Stała.

- Dla operacji o typie „Warunkowa” prezentowany kod operacji jest w kolorystyce przypisanej do kategorii Typ operacji konfiguratora/Warunkowa.

- Dla operacji o typie „Alternatywna” prezentowany kod operacji jest w kolorystyce przypisanej do kategorii Typ operacji konfiguratora/Alternatywna.

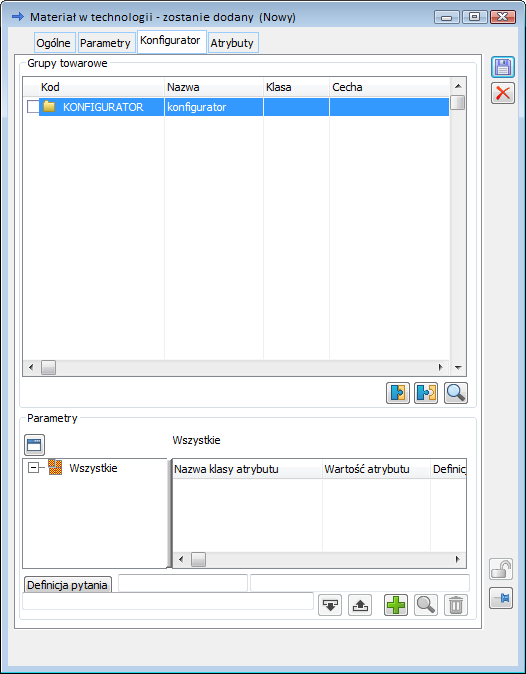

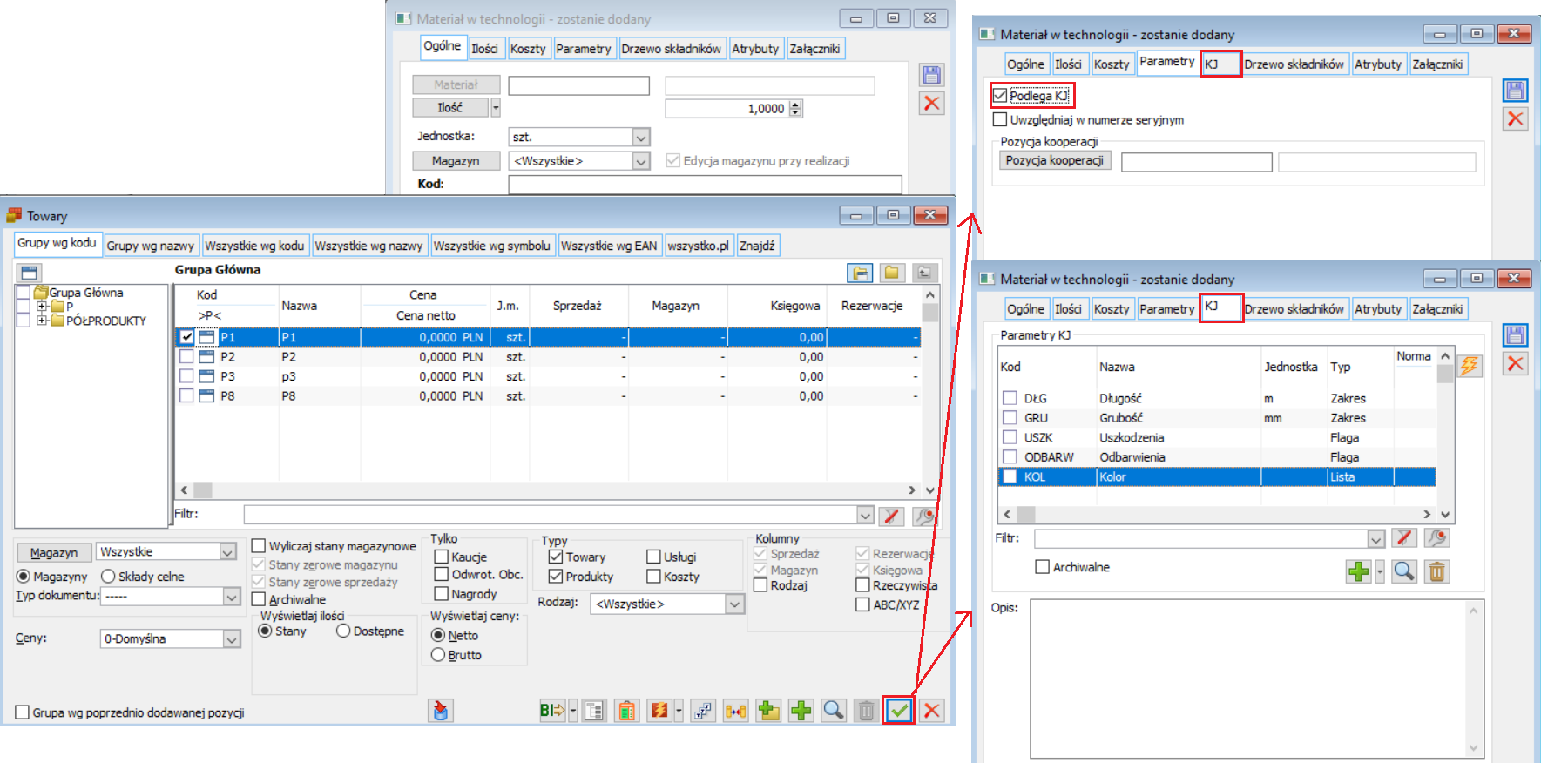

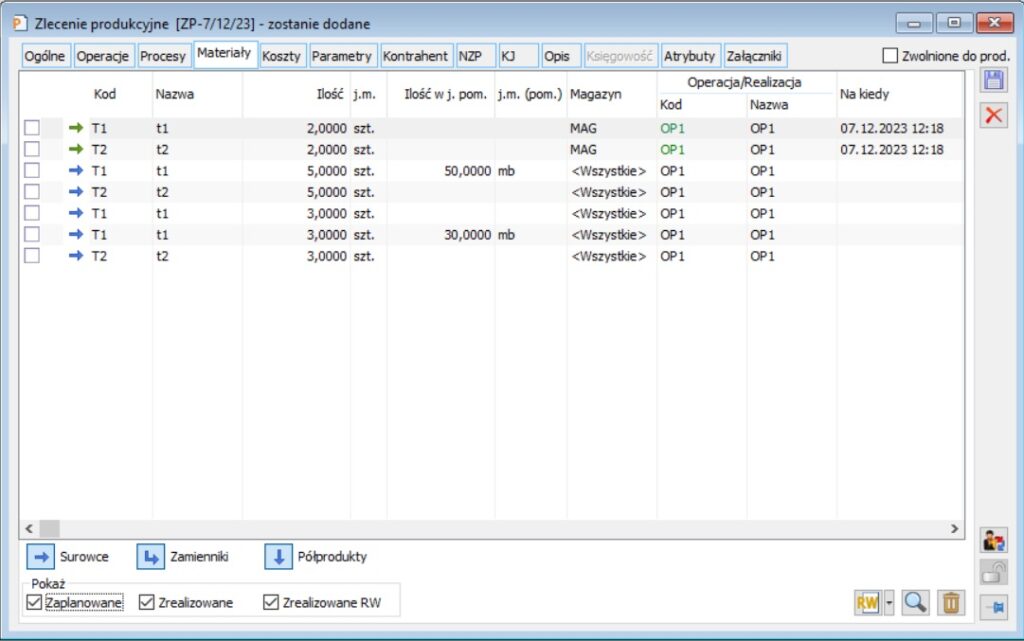

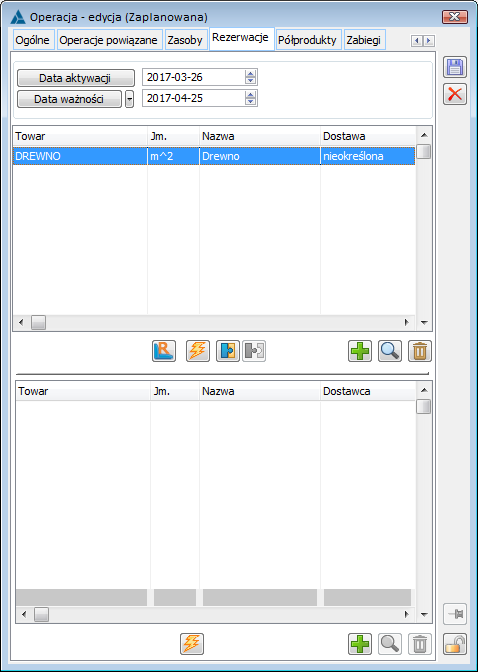

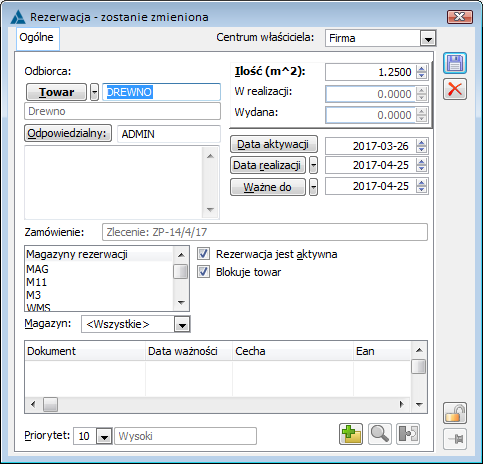

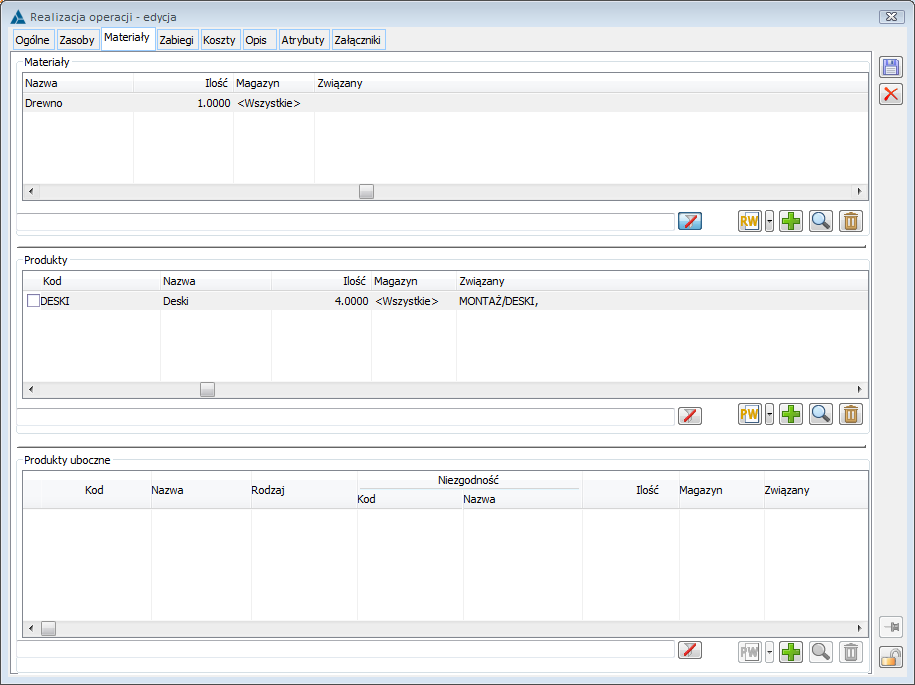

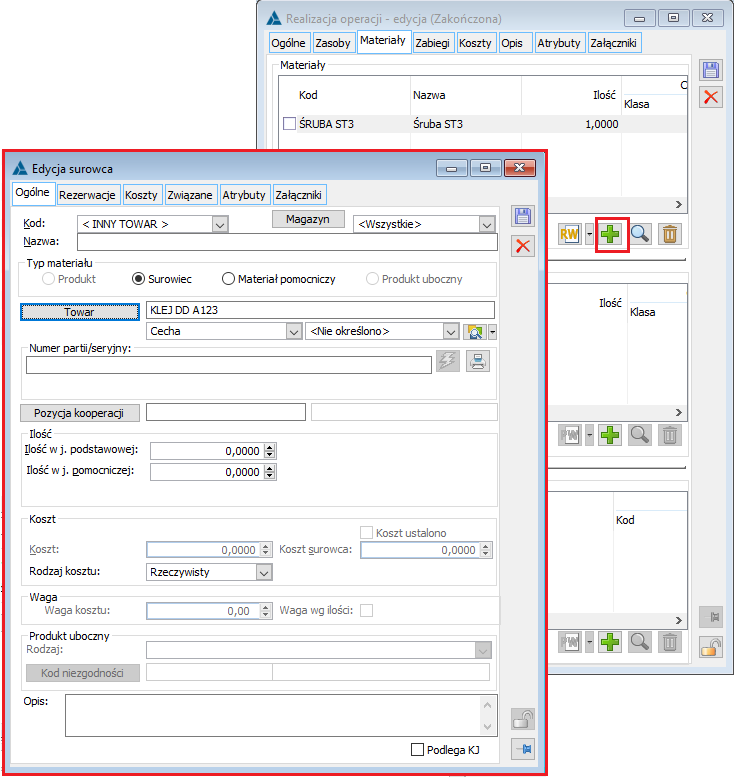

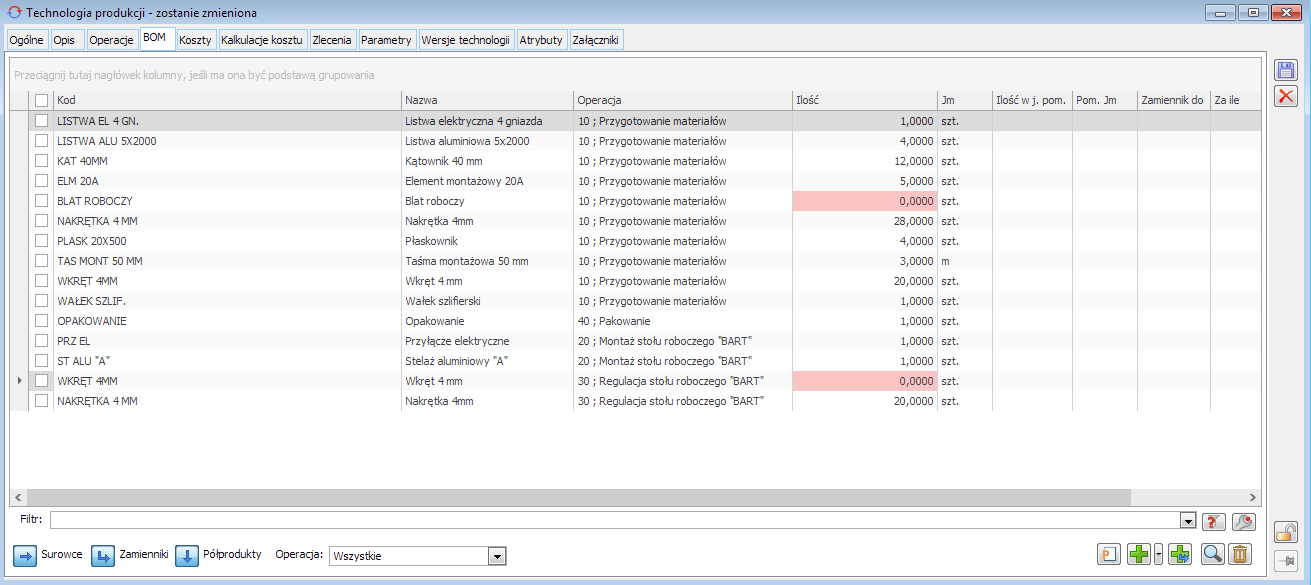

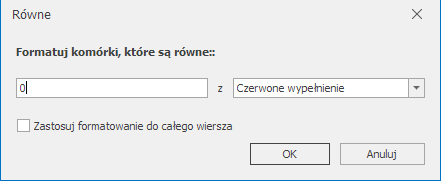

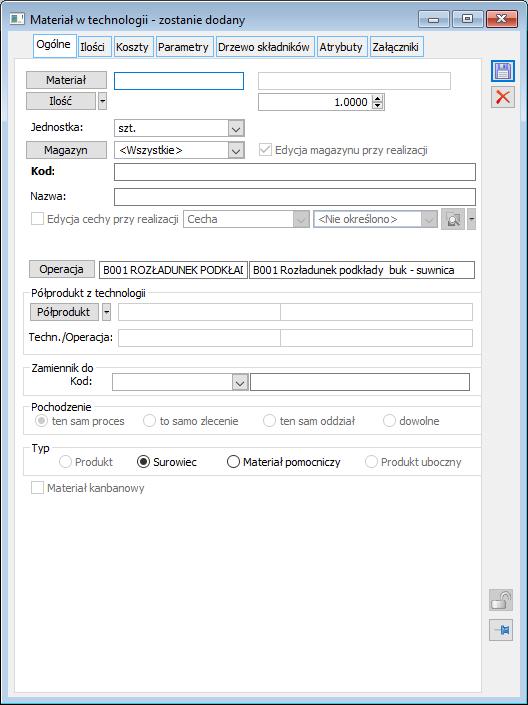

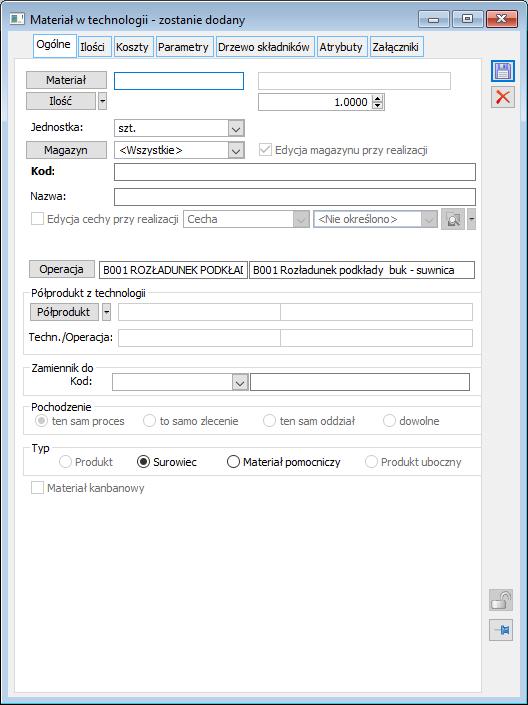

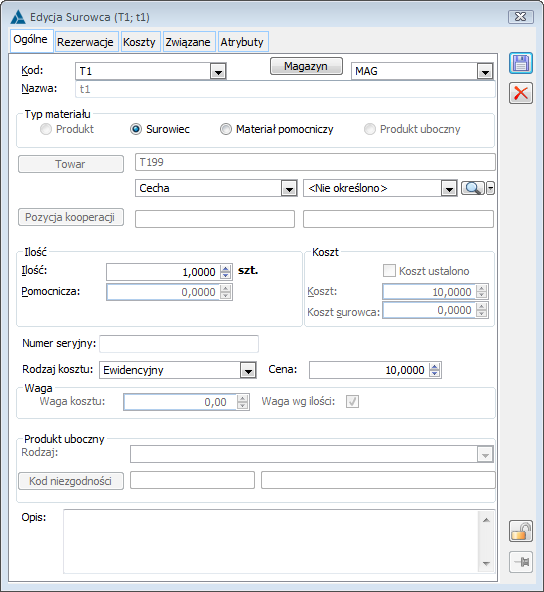

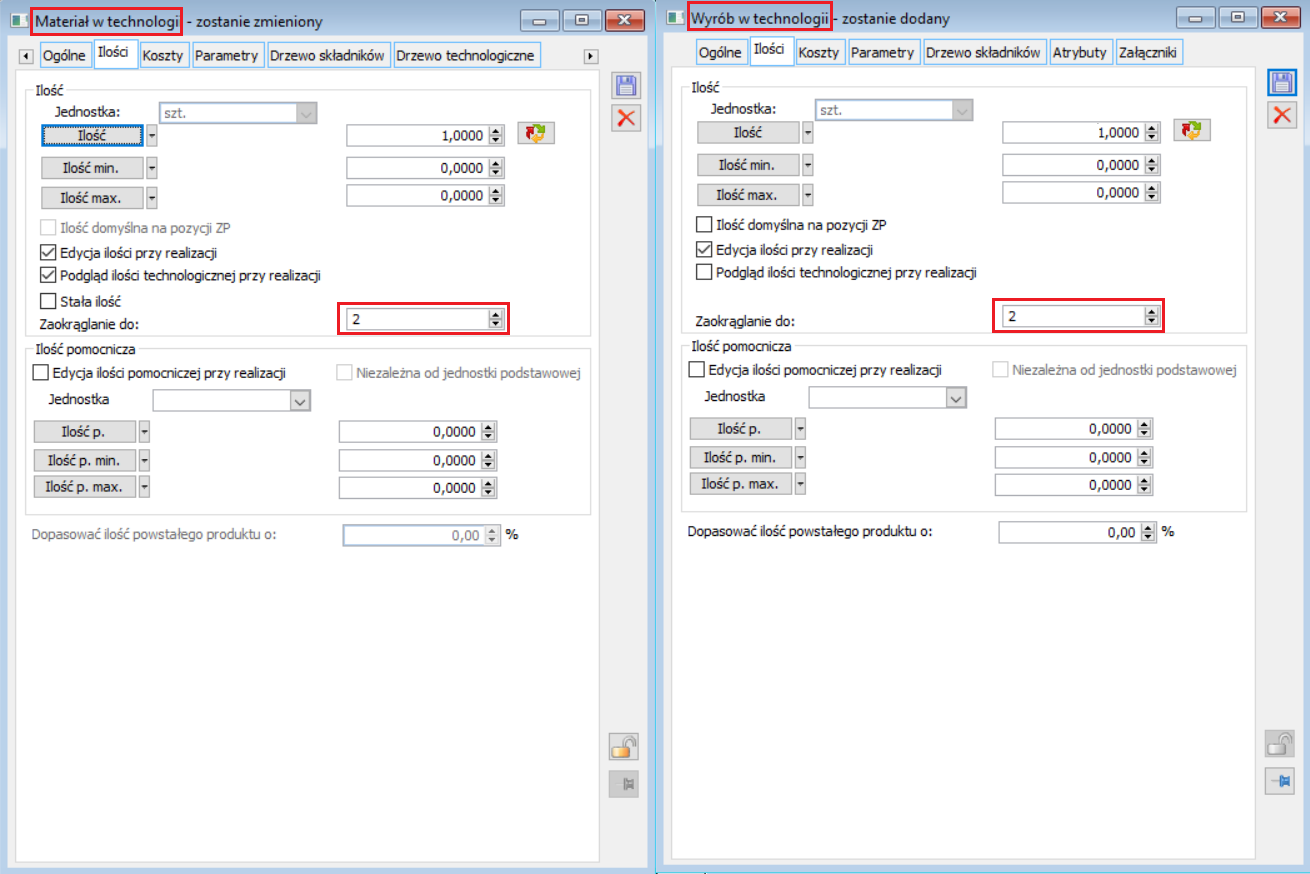

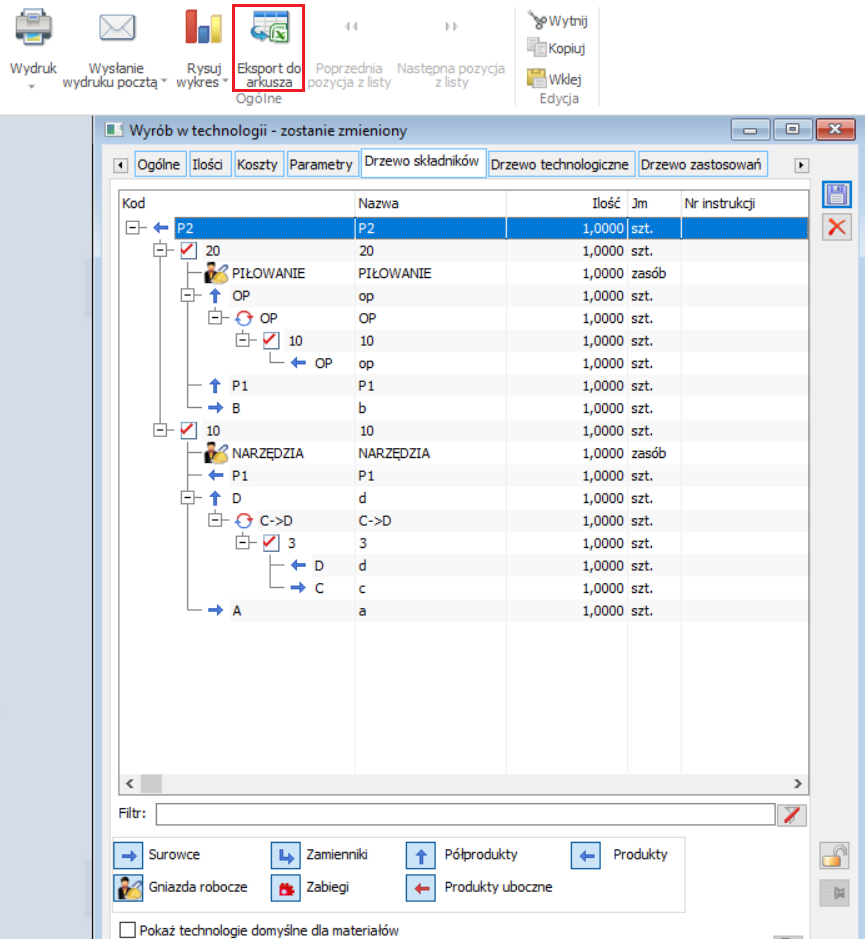

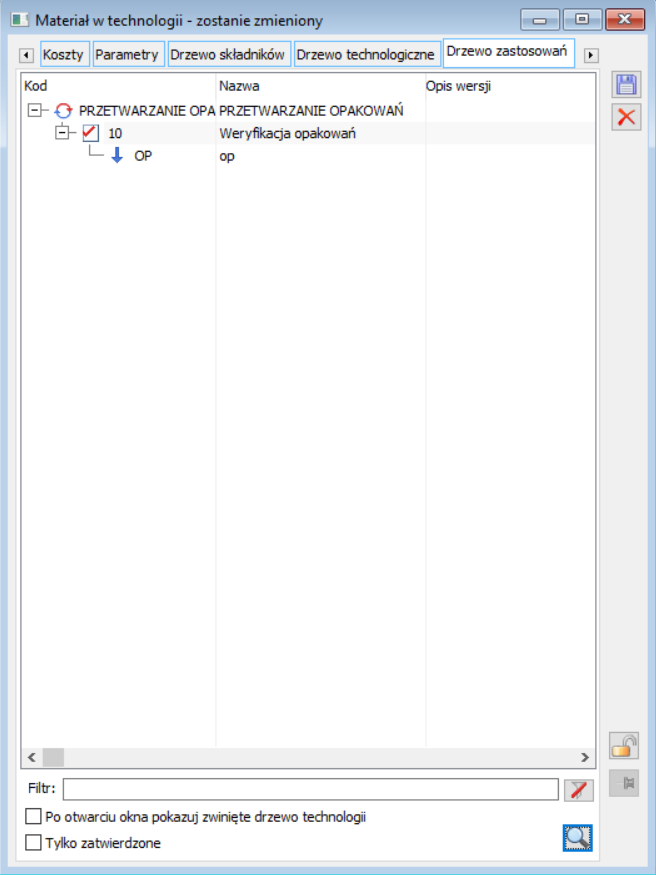

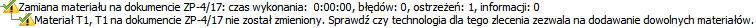

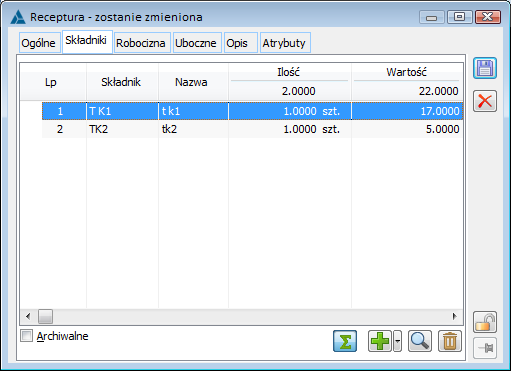

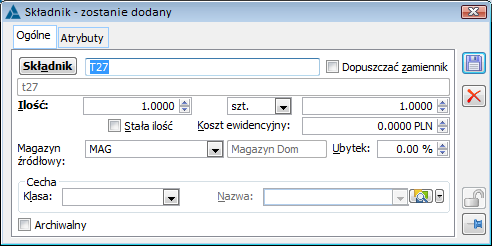

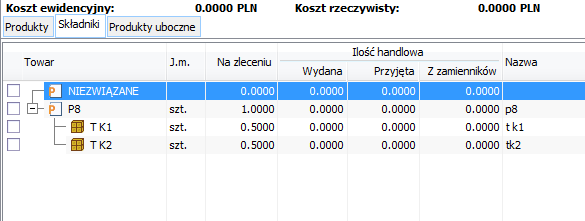

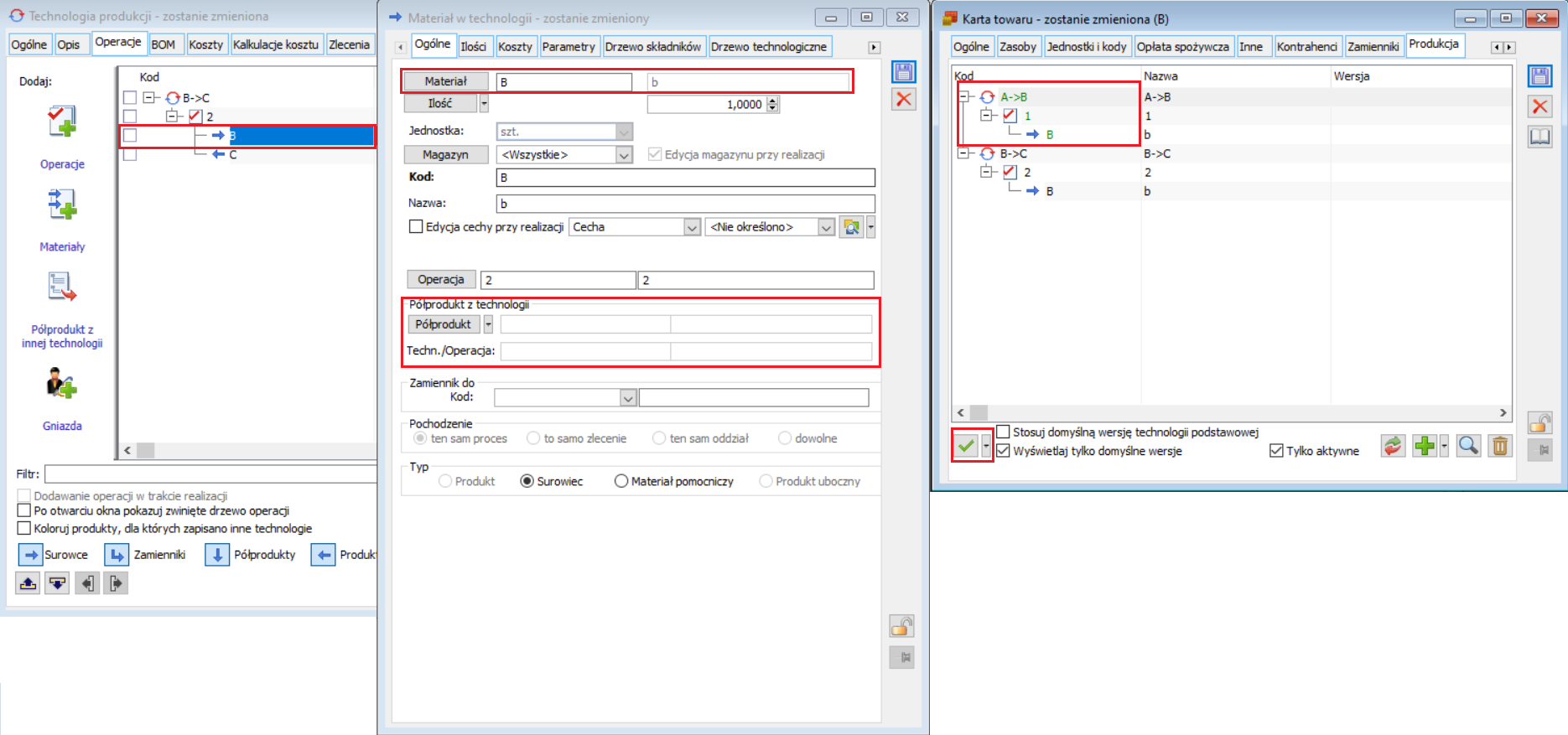

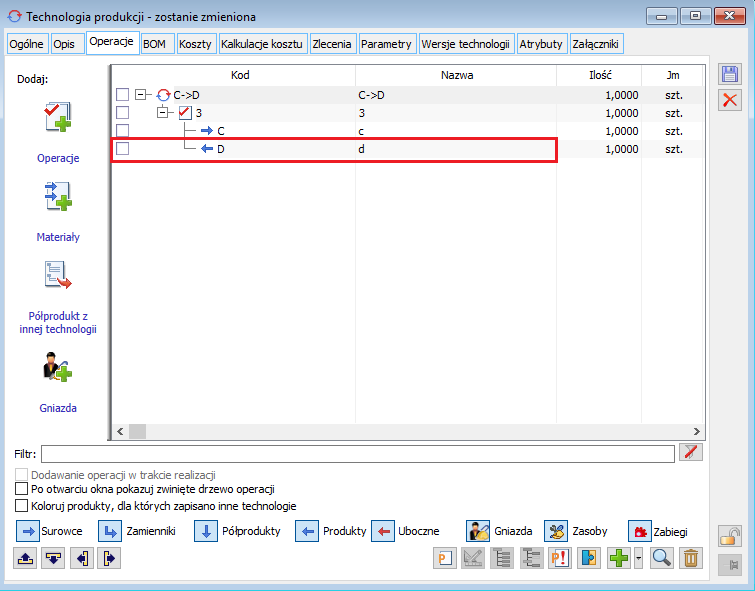

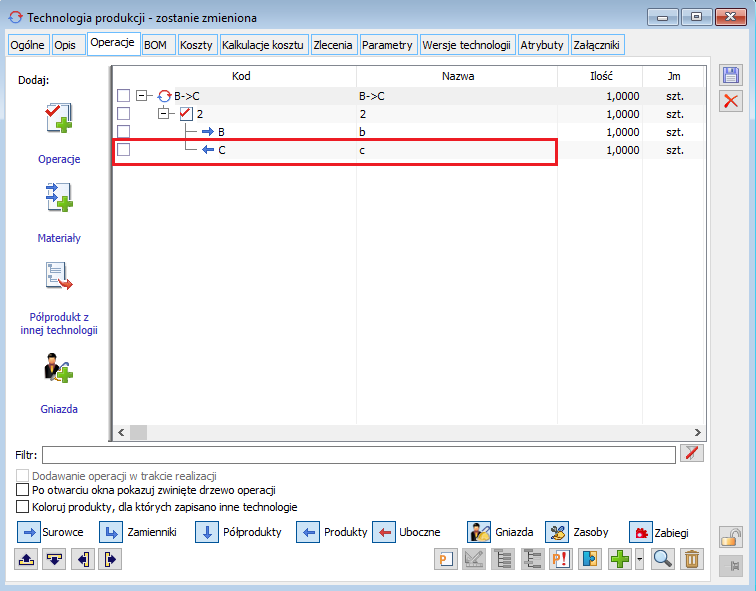

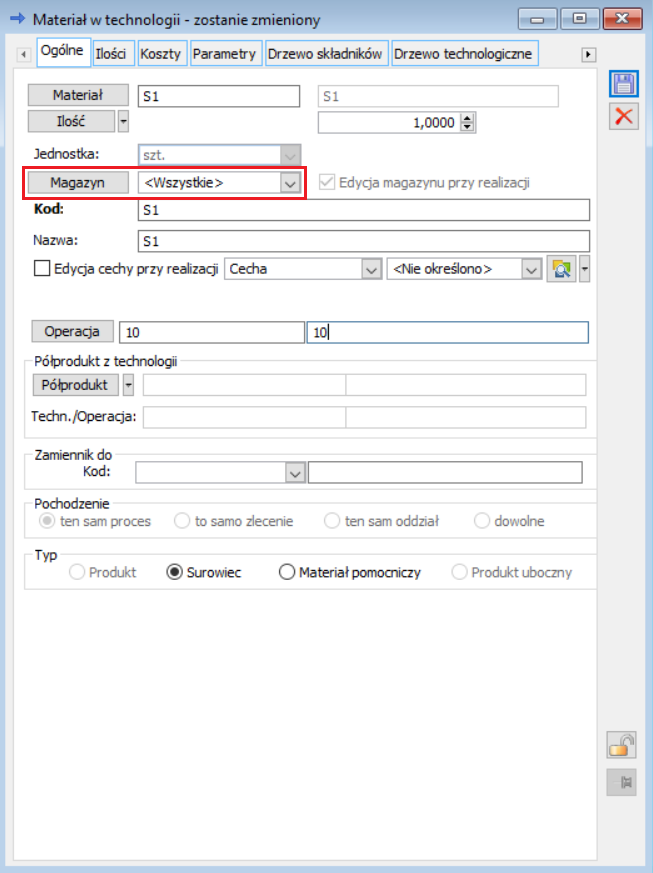

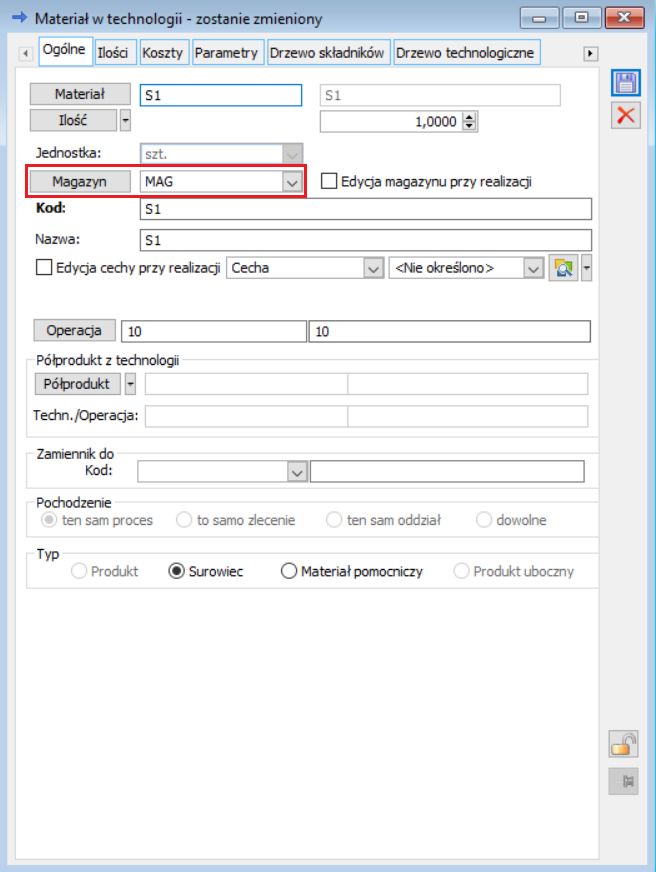

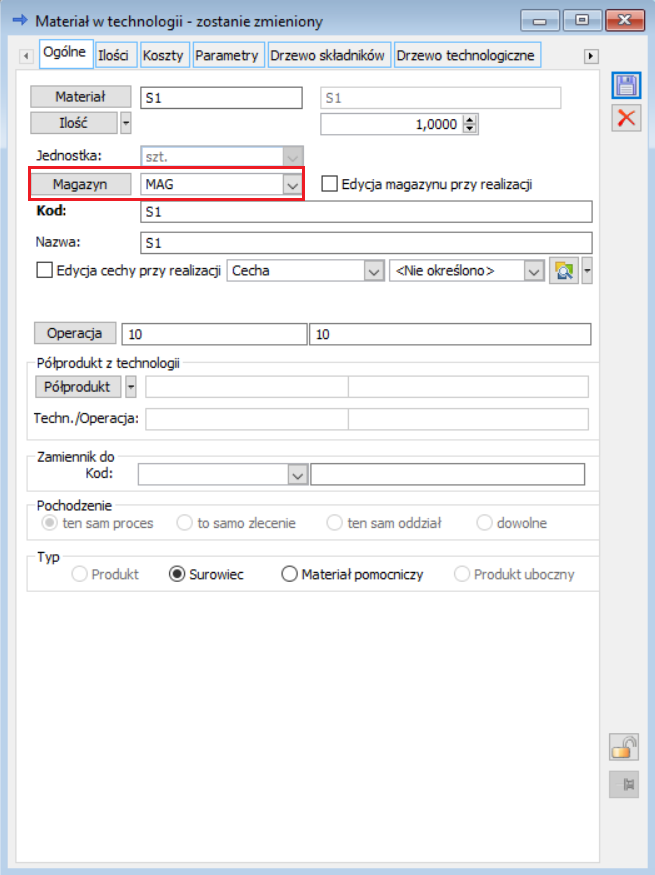

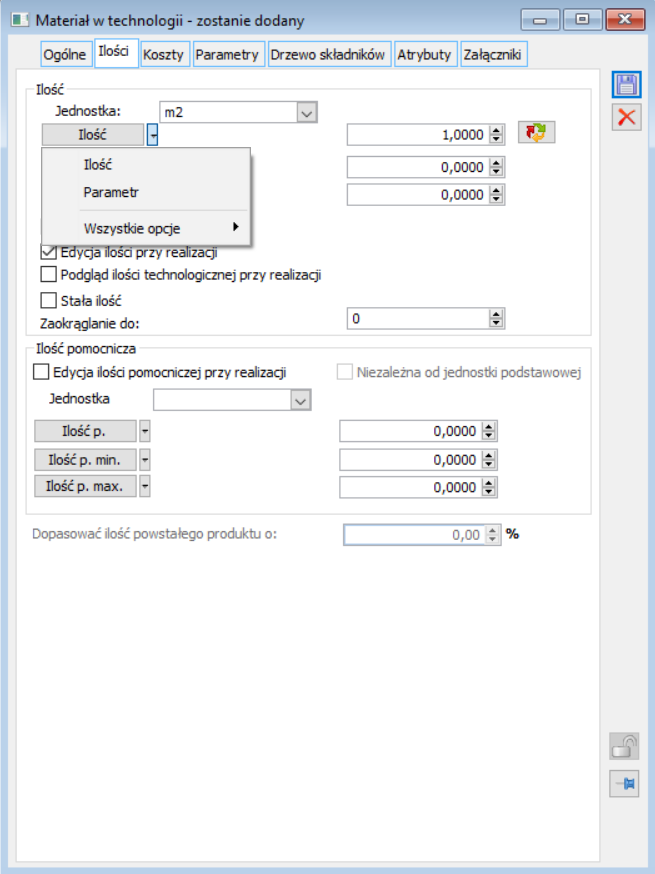

Zmiany na formatce Materiał w technologii KTP dla typu Surowiec/Materiał pomocniczy

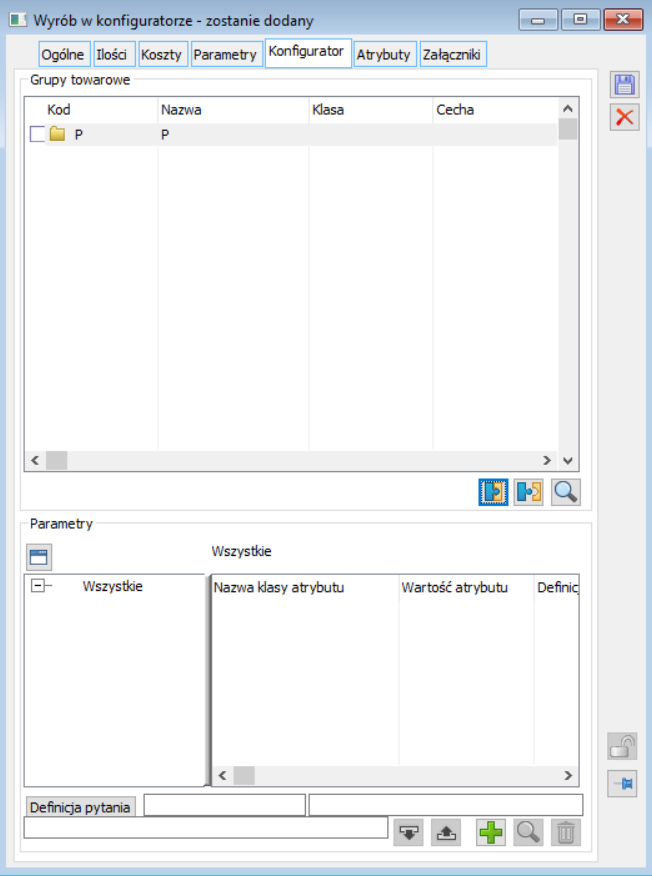

Na Materiale w technologii KTP znajduje się dodatkowa zakładka Konfigurator na której można przypisać wiele różnych towarów. Jeżeli do materiału przypisano jeden towar (takiego przypisania Operator będzie mógł dokonać zarówno z zakładki Ogólne – jak dotychczas, jak i z zakładki Konfigurator), wówczas kontrolka Towar na zakładce Ogólne zostanie wypełniona jego kodem i nazwą. Jeżeli zaś Użytkownik przypisze do materiału grupę towarową, lub więcej niż jeden towar, wówczas kontrolka zostanie wypełniona opisem „Lista towarów” i zmiana towaru nie będzie możliwa.

Materiał będący zamiennikiem nie jest konfigurowalny, w związku z czym nadanie mu charakteru zamiennika spowoduje usunięcie alternatywnych surowców, przypisanych parametrów konfiguratora oraz definicji pytań.

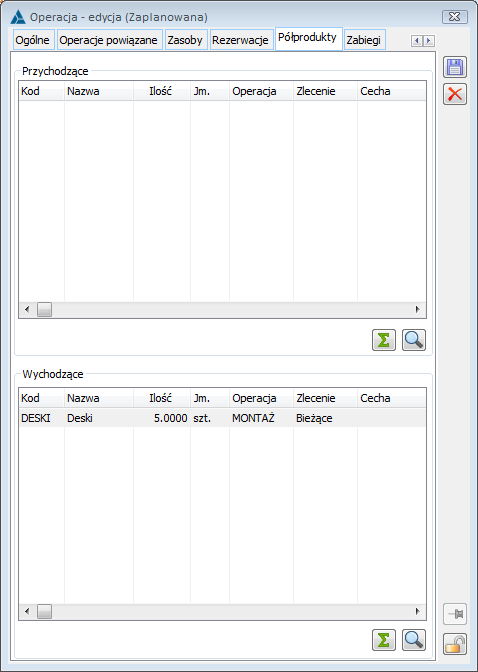

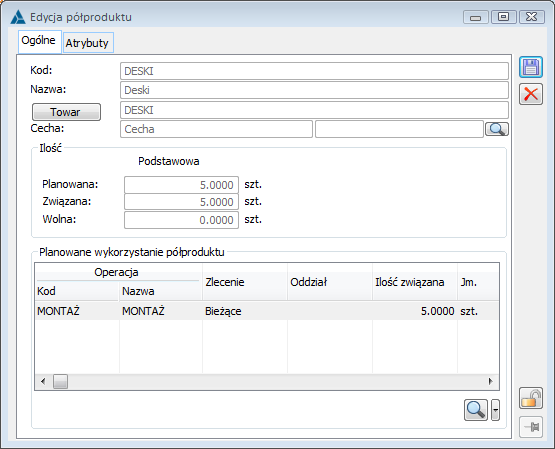

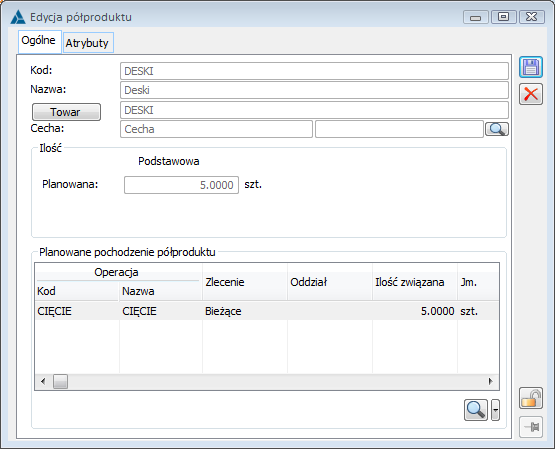

W konfiguratorze jako surowiec można wskazać jedynie półprodukt z innej technologii, nie będzie możliwe wiązanie półproduktów z innych Operacji bieżącej technologii – konfiguratora, czy też innych Konfiguratorów. Materiał będący półproduktem nie jest konfigurowalny.

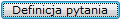

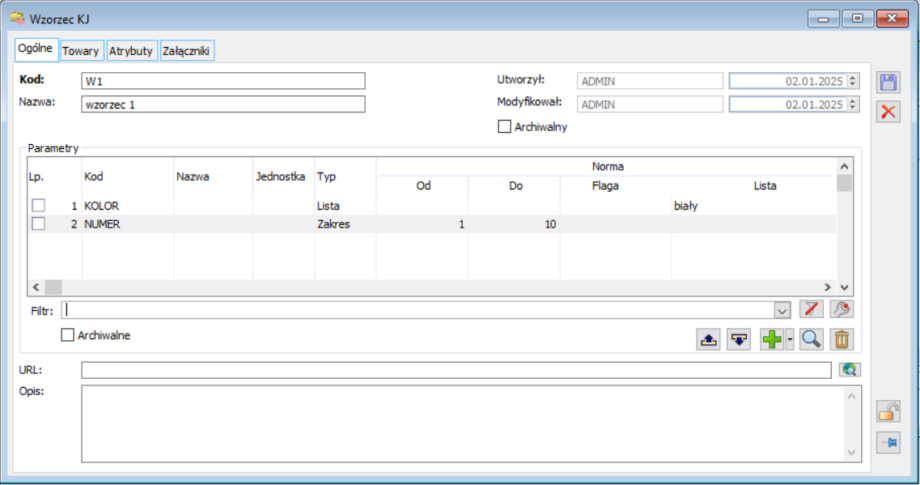

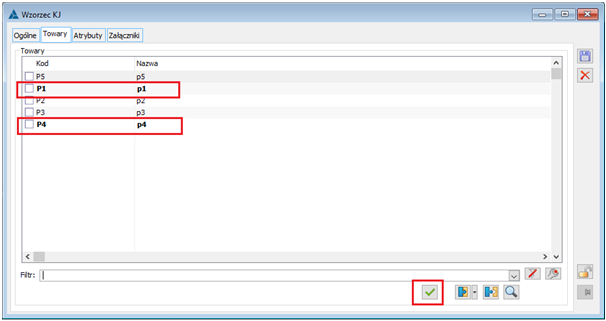

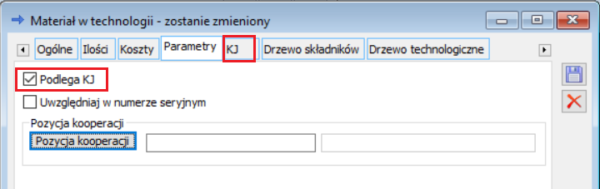

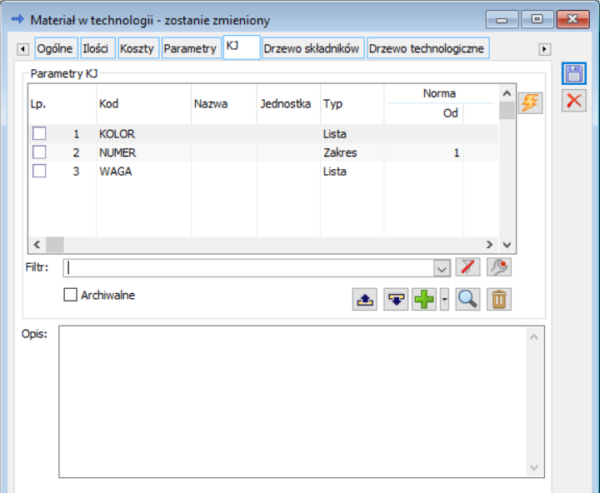

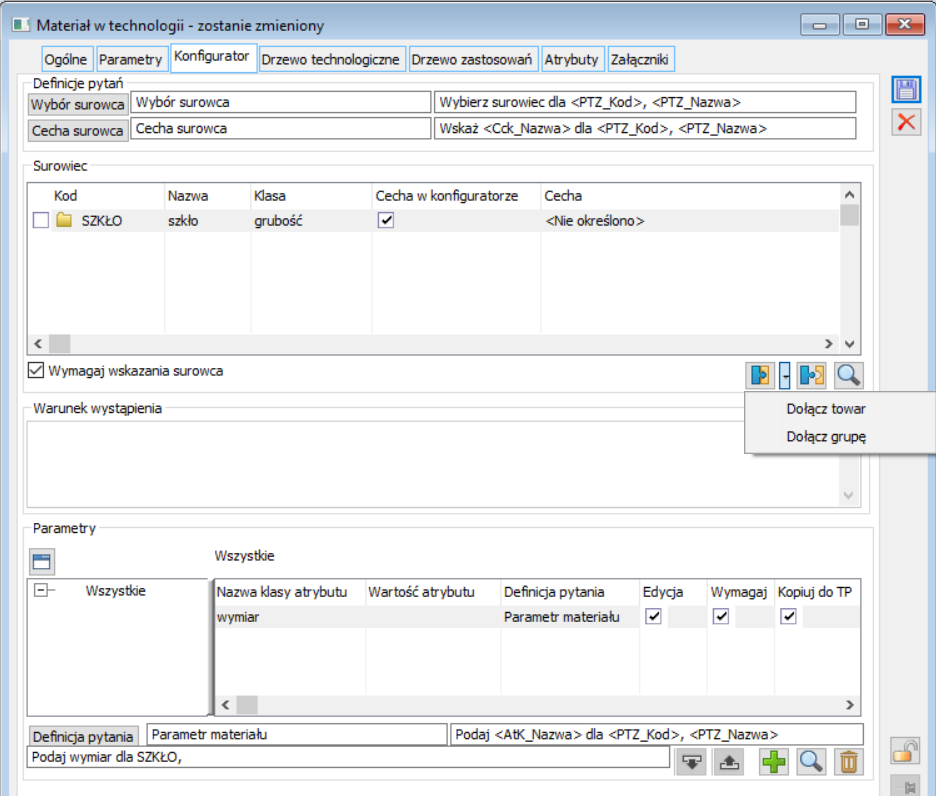

Okno Materiał w technologii KTP na zakładce Konfigurator składa się z kilku sekcji:

Definicje pytań

Surowiec

W panelu prezentowana jest lista przypisanych towarów i grup towarowych. Istnieje możliwość zaznaczenia parametru „Cecha w konfiguratorze”, który decyduje o tym, czy wartość cechy ma być podawana podczas konstruowania nowego produktu. Dodatkowo Użytkownik ma możliwość zaznaczenia parametru „Wymagaj wskazania surowca”.

Warunek wystąpienia

W polu prezentowany jest kontekstowo warunek SQL zdefiniowany dla towaru na który wskazuje ustawienie kursora w sekcji Surowce.

Parametry

W sekcji jest możliwość dodania atrybutów, które należy pokazać podczas definiowania nowego produktu (parametry, których wartości będą pomocne w udzielaniu kolejnych odpowiedzi) oraz te, których wartość należy podać na etapie definiowania nowego produktu. Te ostatnie należy oznaczyć checkboxem „Edycja”, natomiast jeśli podanie wartości tego parametru podczas konstruowania produktu ma być obowiązkowe, wówczas należy ten parametr oznaczyć jako „Wymagaj”. O tym, czy wartość atrybutu zostanie skopiowana do materiału w technologii tworzonej w oparciu o konfigurator będzie decydować ustawienie checkboxa „Kopiuj do TP”.

W oknie Materiał w technologii dostępne są następujące funkcje:

[Dodaj] – umożliwia dodanie nowego parametru

[Dodaj] – umożliwia dodanie nowego parametru

[Zmień] – umożliwia edycję parametru

[Zmień] – umożliwia edycję parametru

[Usuń] – umożliwia usunięcie parametru

[Usuń] – umożliwia usunięcie parametru

[W górę] [W dół] - umożliwiają ustalenie kolejności parametrów

[W górę] [W dół] - umożliwiają ustalenie kolejności parametrów

Definicja pytania

Przycisk jest aktywny, gdy na materiale nie przypisano półproduktu, ani też materiał nie został zdefiniowany jako zamiennik. Przyciskiem otwiera się listę definicji pytań konfiguratora w trybie do wyboru, z ustawionym filtrem typu definicji na „Wybór surowca”.

W oknie Konfigurator produktu na zakładce Operacje obsłużone zostało prezentowanie kodu operacji wg poniższych zasad:

- Dla materiału konfigurowalnego, kod materiału prezentowany jest w kolorystyce przypisanej do kategorii Typ materiału Konfiguratora/Konfigurowalny.

- Dla materiału stałego, kod materiału prezentowany jest w kolorystyce przypisanej do kategorii Typ materiału Konfiguratora/Stały.

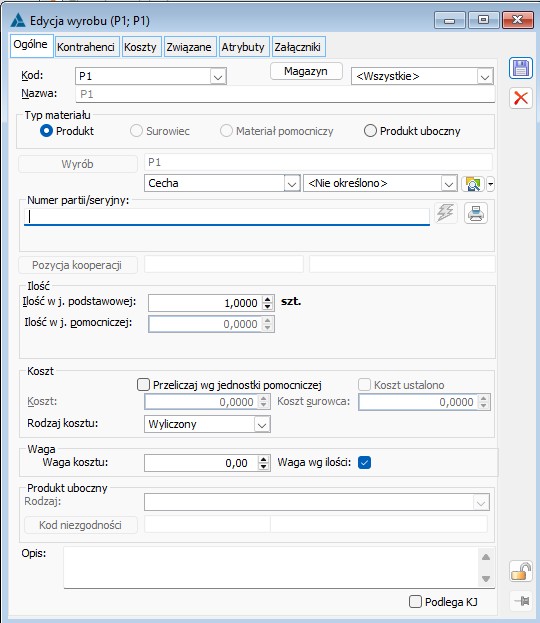

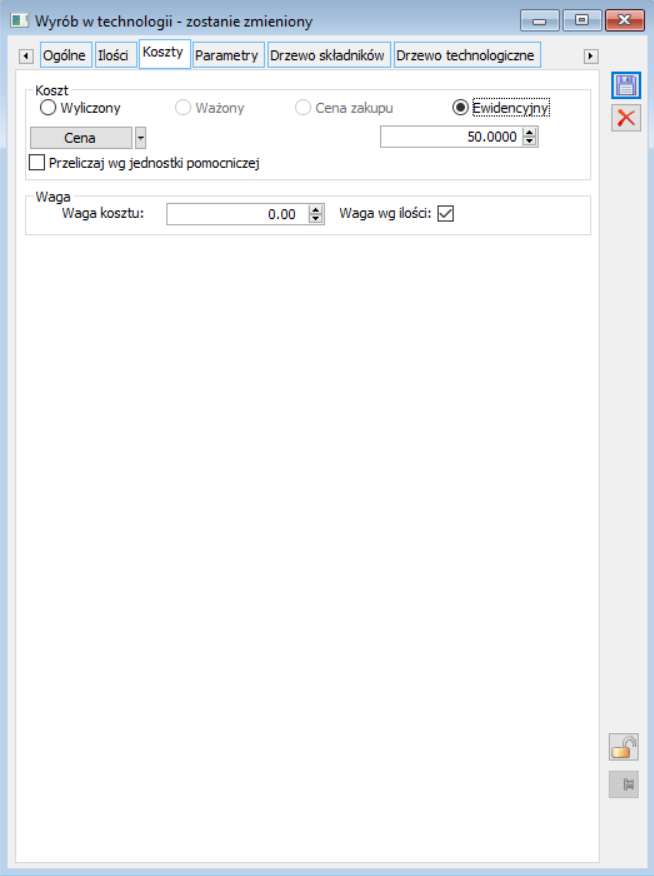

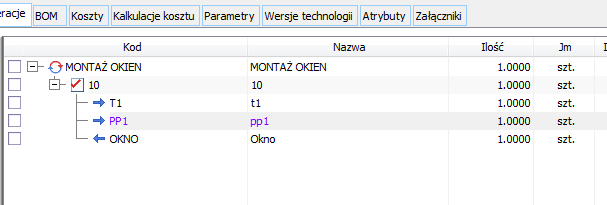

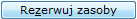

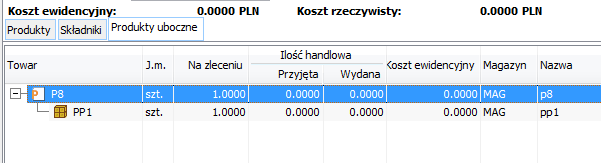

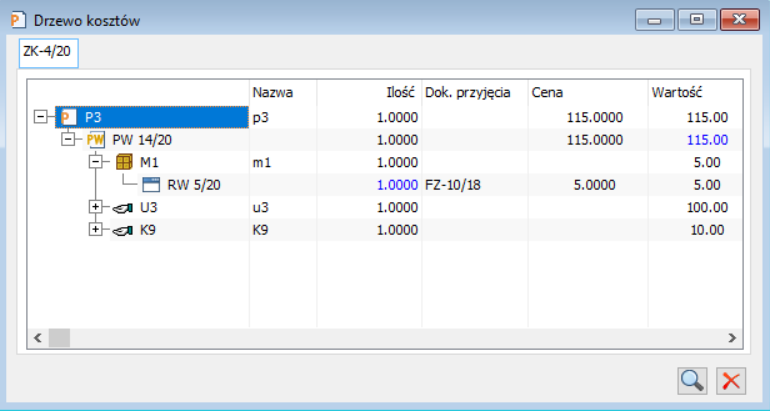

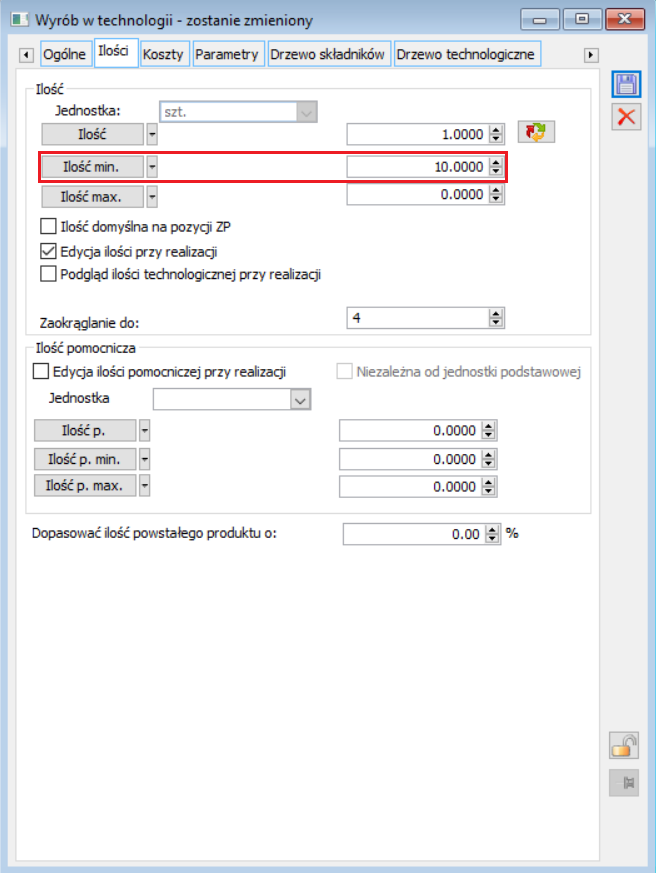

Zmiany na formatce Materiał w technologii KTP dla typu Produkt/Produkt uboczny

W technologii KTP, inaczej niż w „zwykłych” technologiach możliwe będzie zdefiniowanie wyłącznie jednego produktu, rozumianego jako produkt końcowy, przy czym do produktu tego zamiast karty towarowej będzie przypisywana grupa towarowa. Właściwy produkt zostanie przypisany dopiero do właściwej technologii, tworzonej na podstawie konfiguratora oraz odpowiedzi na jego pytania. Dla produktu możliwe będzie przypisanie parametrów – atrybutów, których wartości należy podać na etapie konstruowania produktu.

W technologii KTP został dodany nowy typ materiału – Produkt uboczny, co pozwala na zdefiniowanie już na poziomie KTP produktu powstającego „przy okazji” produktu właściwego. Taki produkt uboczny (może ich być wiele) nie będzie konfigurowalny.

W oknie Materiał w technologii dla typu produkt/produkt uboczny zamiast przycisku Towar prezentowany jest przycisk Grupa towarów.

Na formatce Materiał w technologii na zakładce Konfigurator możliwe jest dołączenie/odłączenie grupy towarów. W panelu dolnym zaś prezentowane są parametry dodane do formatki, czyli atrybuty właściwe dla tego typu obiektu.

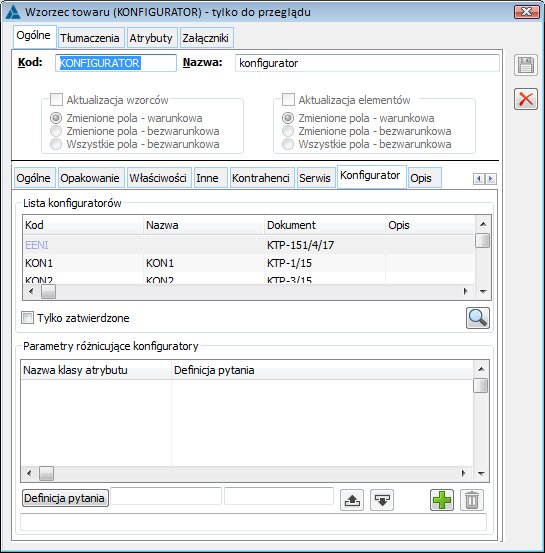

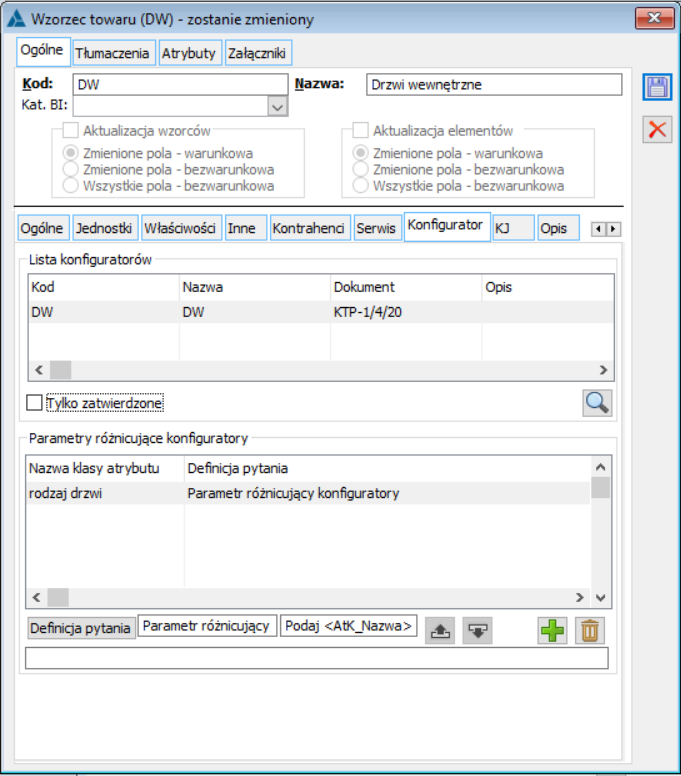

Parametry konfiguracji produktu na grupie towarowej

W oknie Wzorzec towaru na zakładce Konfigurator prezentowana jest lista Konfiguratorów produktu przypisana do tej grupy, tj. takich, w którym jako produkt końcowy przypisana jest ta grupa towarowa. Dodatkowo prezentowana jest lista parametrów – atrybutów różnicujących technologie. Mają one zastosowanie wówczas, gdy dla danej grupy towarów zdefiniowano kilka różnych konfiguratorów produktu. Wartości tych parametrów będą podawane przez Użytkownika podczas „konstrukcji” nowego produktu jako pierwsze w kolejności, i to według tych wartości System będzie „odszukiwał” właściwy konfigurator, tj. taki, na którym podano te same wartości parametrów, co podane przez Użytkownika przy konstrukcji nowego produktu na elemencie OS/ZS.

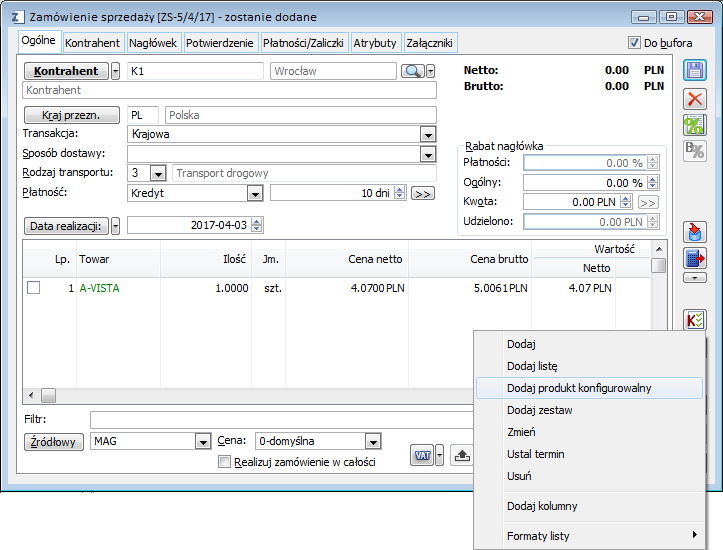

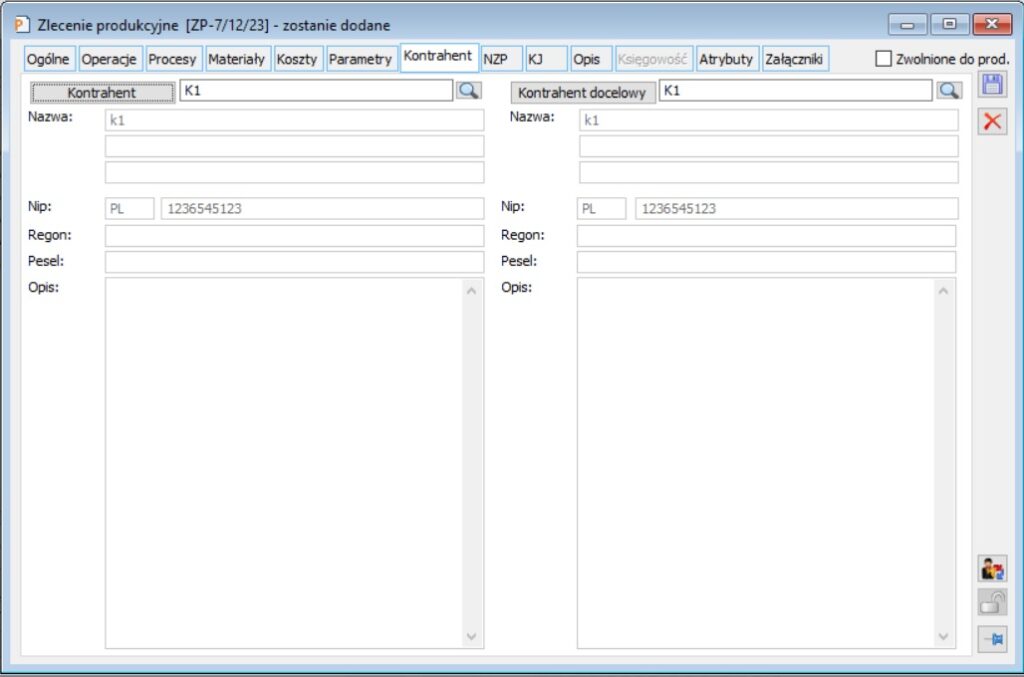

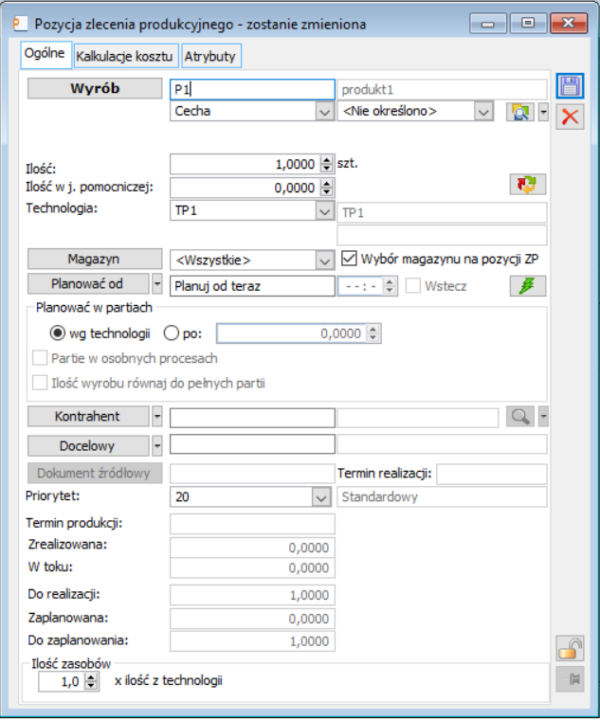

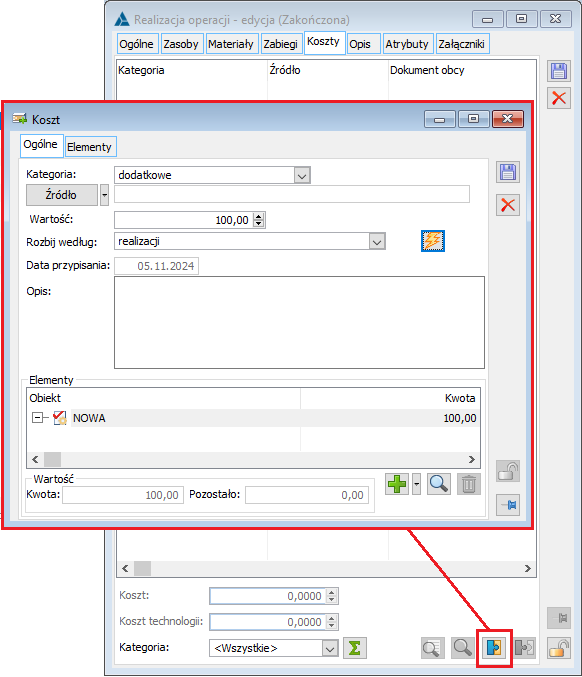

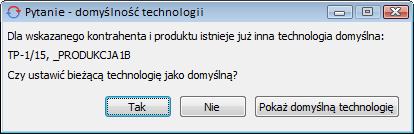

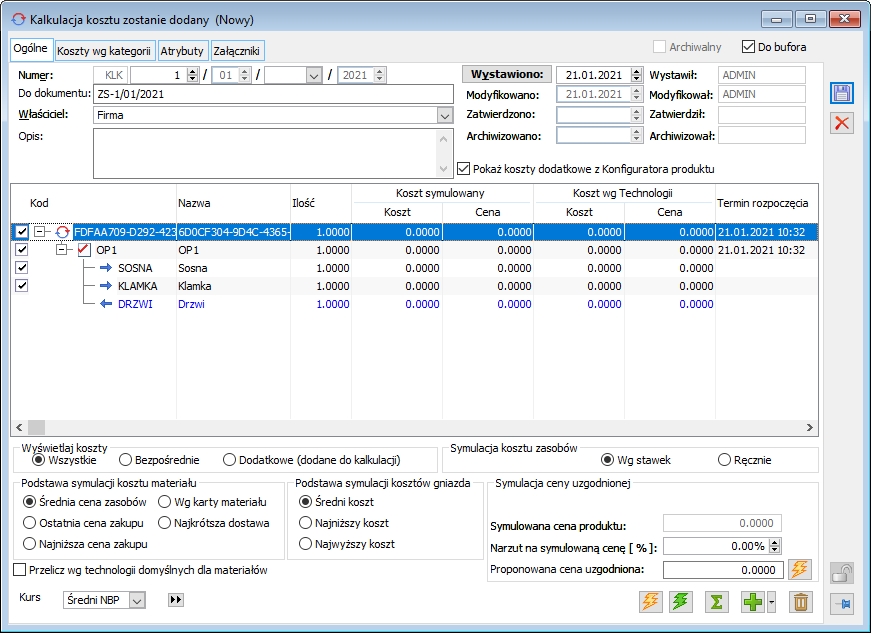

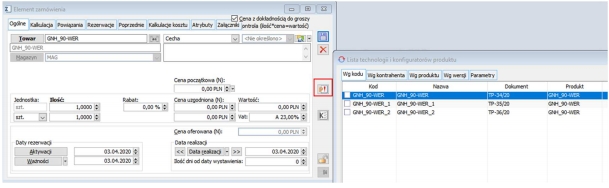

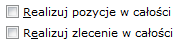

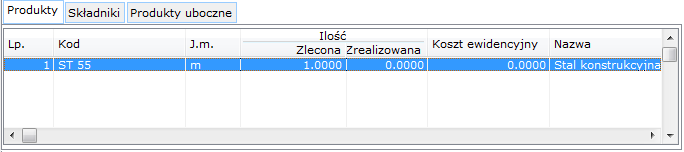

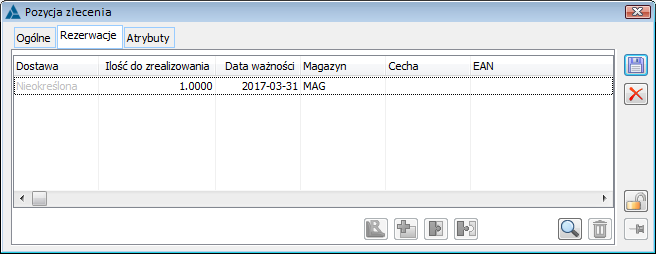

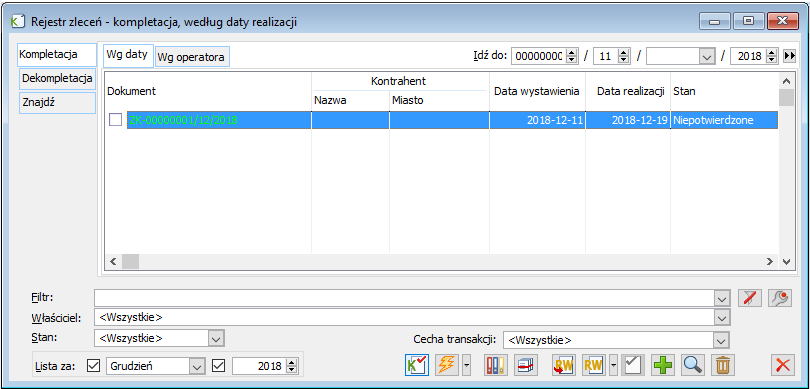

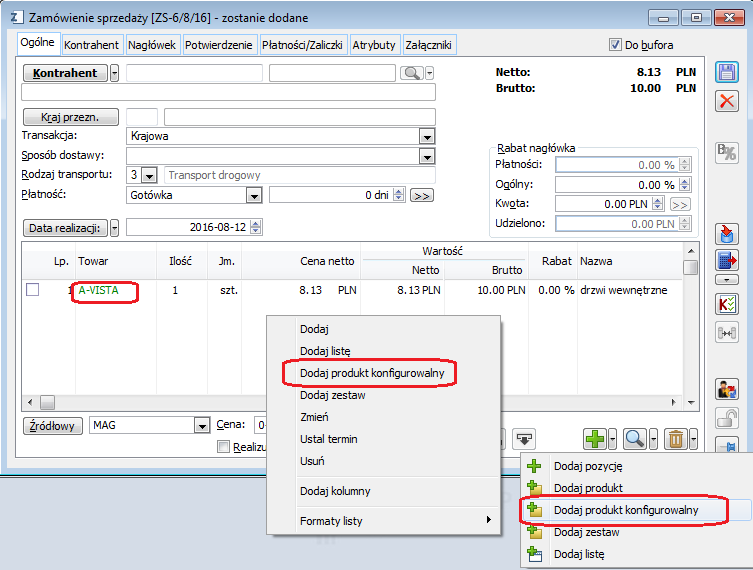

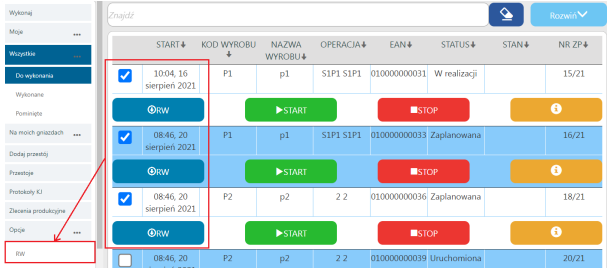

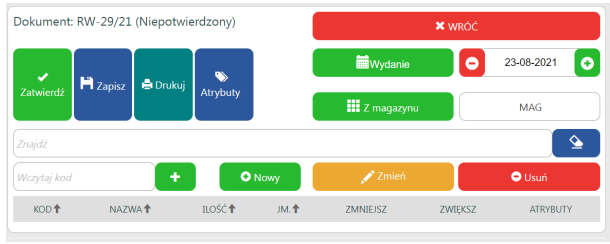

Zmiany na ofertach i zamówieniach sprzedaży

Na dokumencie Oferta sprzedaży oraz Zamówienie sprzedaży dostępna jest nowa opcja dodawania pozycji „Dodaj produkt konfigurowalny”. Po wywołaniu tej opcji System otworzy listę grup towarowych, po wskazaniu grupy System zapisze ją na elemencie, a Operator będzie dokonywał dalszego konstruowania produktu na specjalnej formatce udostępnionej dla tego typu elementów OS/ZS  . Jeśli w momencie dodawania pozycji poprzez opcję „Dodaj produkt konfigurowalny” zostanie wskazana grupa towarowa, do której nie został przypisany żaden konfigurator, Użytkownik otrzyma stosowny komunikat: „Dla wskazanej grupy towarów nie zdefiniowano żadnego konfiguratora produktu, lub nie został on zatwierdzony”.

. Jeśli w momencie dodawania pozycji poprzez opcję „Dodaj produkt konfigurowalny” zostanie wskazana grupa towarowa, do której nie został przypisany żaden konfigurator, Użytkownik otrzyma stosowny komunikat: „Dla wskazanej grupy towarów nie zdefiniowano żadnego konfiguratora produktu, lub nie został on zatwierdzony”.

Na dokumentach ofert sprzedaży/wewnętrznych i zamówieniach sprzedaży/wewnętrznych podczas dodawania produktu konfigurowalnego i po otworzeniu okna: Konfiguracja produktu, na liście dostępnych konfiguratorów, czyli w sekcji z listą konfiguratorów, nie zostaną wyświetlone Konfiguratory jeśli termin w których następuje konfiguracja nie mieści się w zakresie dat aktywności dla konfiguratora.

W przypadku, gdy konfigurator zostanie już wybrany do skonfigurowania produktu następnie minie data jego aktywności, wtedy obsługiwana będzie pozycja, na której został wybrany wg tego konfiguratora.

Podczas dodawania na ofertę, czy też zamówienie sprzedaży produktu „konfigurowalnego” nie będzie znany jeszcze indeks towarowy, jedyną informacją na tym etapie będzie informacja dotycząca grupy towarowej. Aby możliwe było zapisywanie informacji o ilości, cenie, wartości, terminie realizacji itp. bez konieczności znacznych zmian na elementach OS/ZS przyjęta została zasada, zgodnie z którą w bazie na elemencie jako towar zostanie zapisany towar A-vista. Towar ten zostanie podmieniony po utworzeniu na podstawie konfiguratora właściwego indeksu towarowego, z tym, że domyślnie poszczególne parametry elementu zostaną ustalone na podstawie grupy towarowej. Towar będzie się wyświetlał w kolorze zielonym na liście elementów.

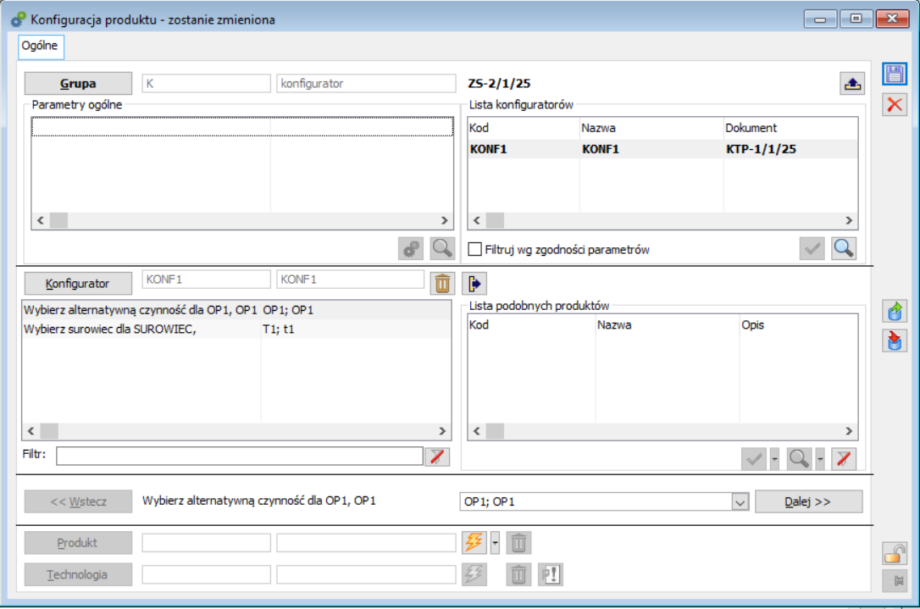

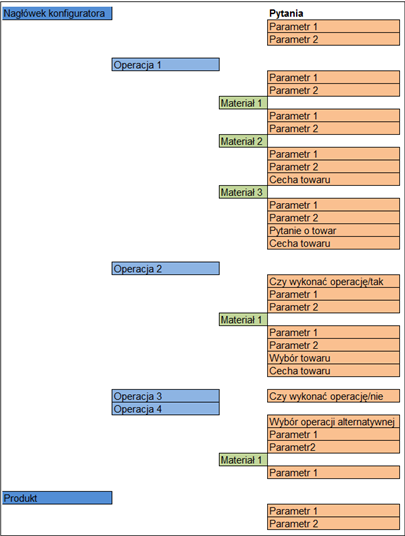

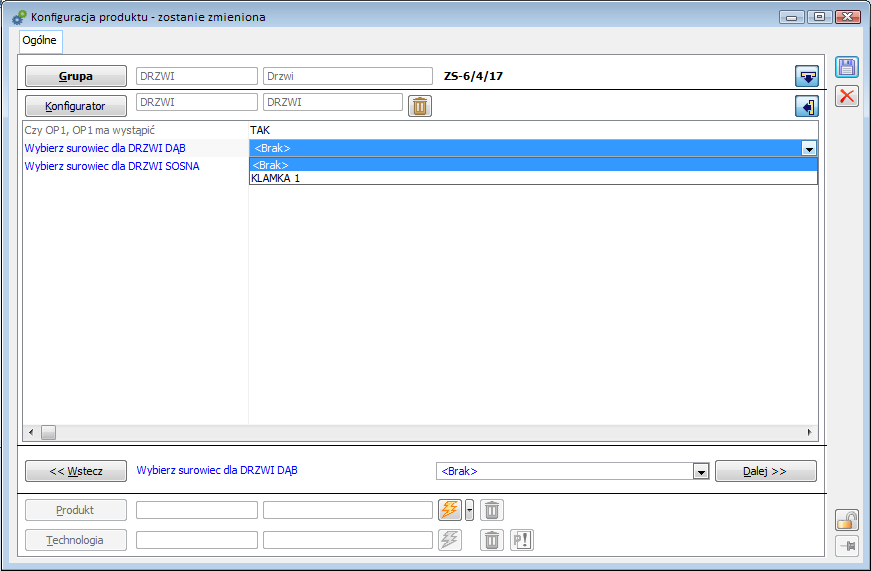

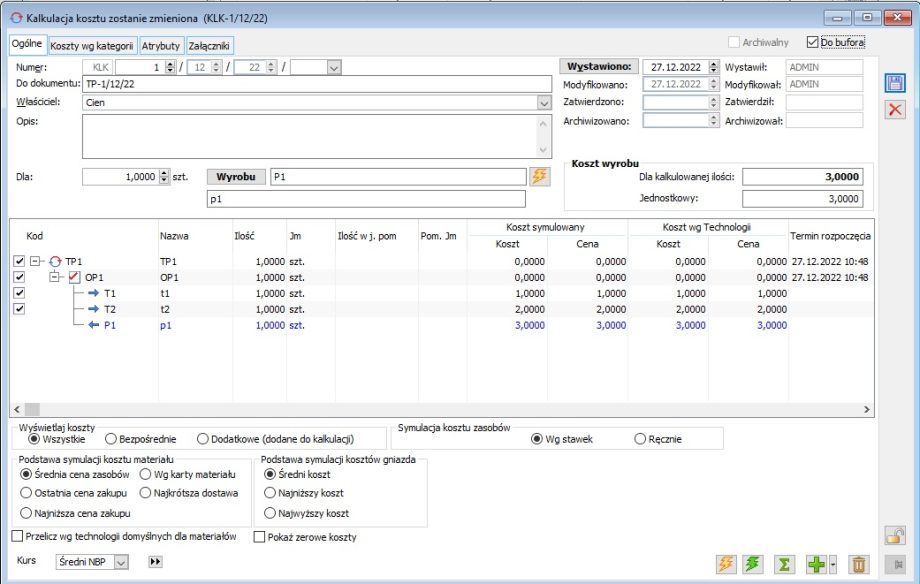

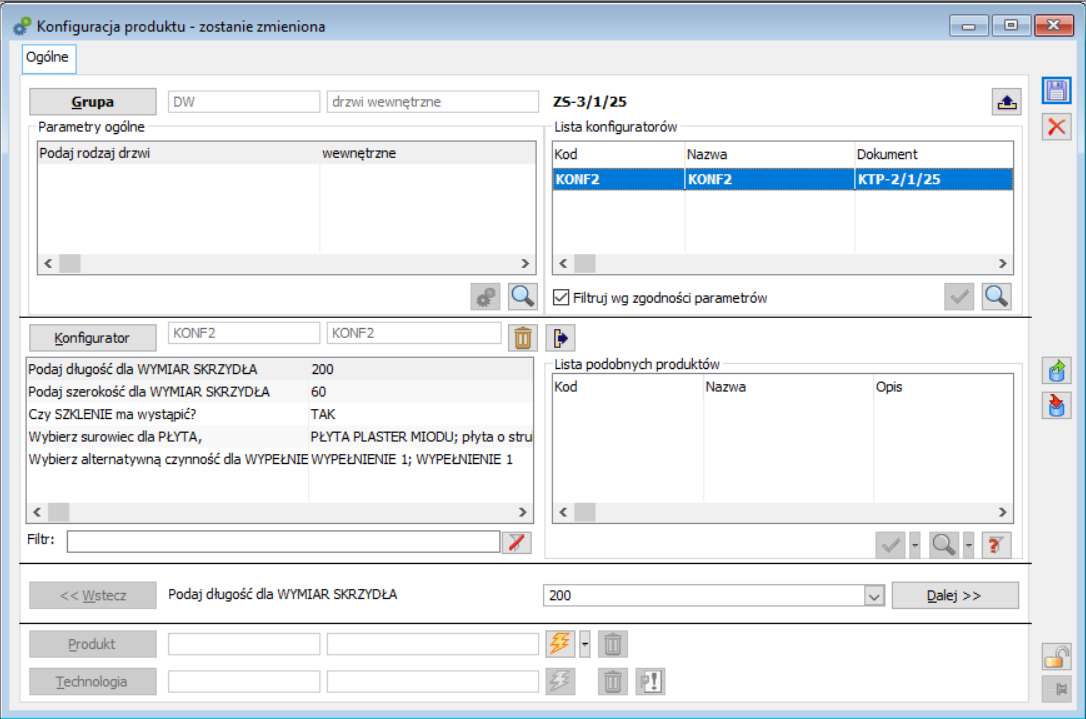

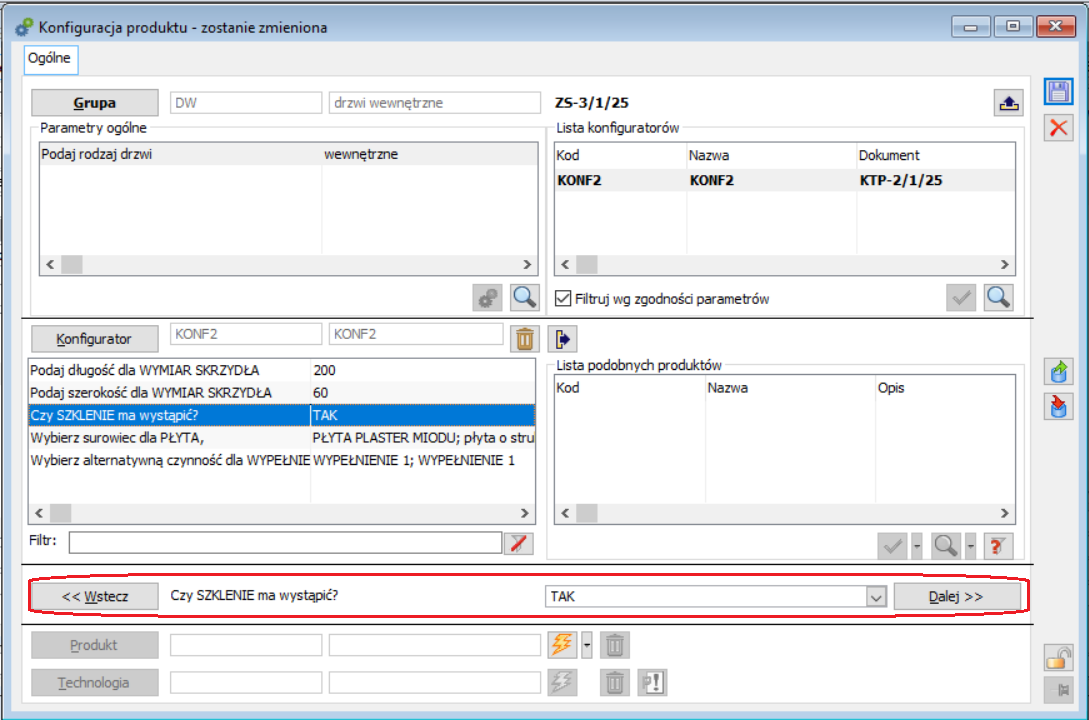

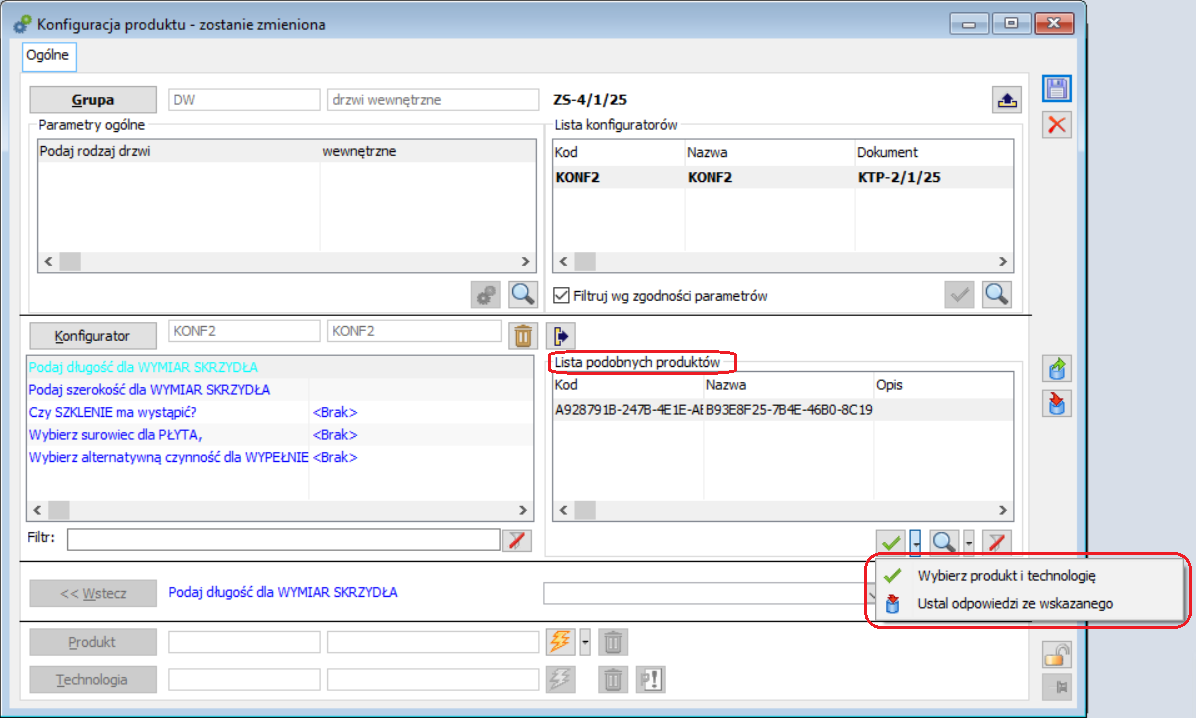

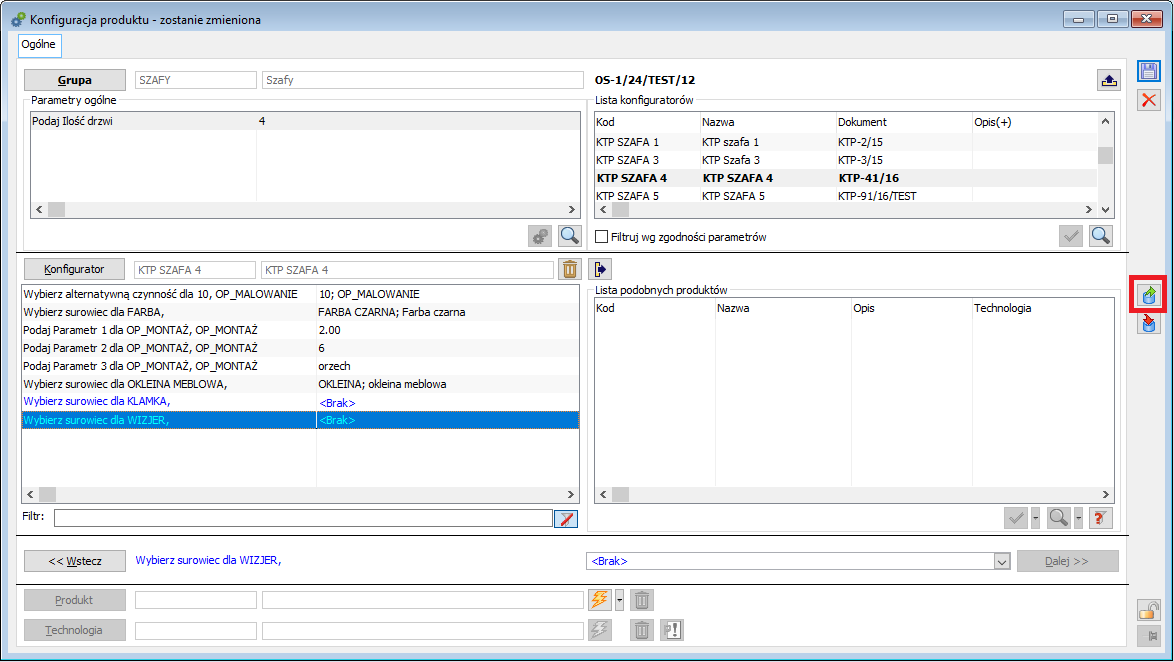

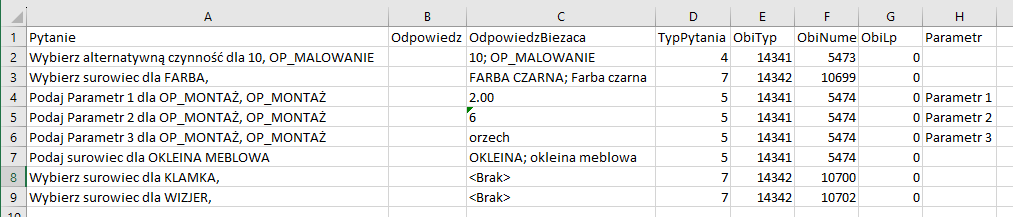

Okno Konfiguracja produktu

Na formatce prezentowane są poniższe informacje:

- Informacja o grupie towarowej

- Lista konfiguratorów przypisana do danej grupy towarowej

- Parametry ogólne różnicujące konfiguratory

- Informacja o konfiguratorze użytym na elemencie OS/ZS

- Lista pytań „właściwych” i odpowiedzi na nie udzielonych

- Lista „podobnych” produktów

- Panel uproszczony udzielania odpowiedzi

- Informacja o utworzonej/użytej karcie produktu

- Informacja o technologii właściwej użytej dla danego produktu

Sekcja z listą możliwych technologii

Sekcja będzie zwijalna/rozwijalna. Z lewej strony prezentowana jest lista parametrów, które różnicują konfiguratory przypisane do danej grupy towarowej w trybie pozwalającym na podanie dla nich wartości, z prawej zaś lista zatwierdzonych konfiguratorów przypisanych do grupy towarowej. Operator może sam wskazać według którego konfiguratora będzie konstruował produkt, może też skorzystać ze wsparcia Systemu: w miarę podawane wartości dla parametrów ogólnych będzie mógł użyć opcji „filtruj” na liście technologii, na podstawie której system ograniczy listę do tych technologii- konfiguratorów, dla których występuje zgodność wartości parametrów: konfiguratora z wartościami parametrów podanymi przez Operatora.

Sekcja parametry ogólne

W sekcji prezentowane będą parametry różnicujące konfiguratory, zdefiniowane dla grupy towarowej. Operator będzie mógł podać wartości i na tej podstawie nastąpi dopasowanie konkretnego konfiguratora do wstępnych parametrów konfigurowalnego produktu. Edycja parametrów będzie możliwa do chwili przypisania konkretnego konfiguratora.

Sekcja pytań właściwych

W sekcji tej prezentowane będą pytania jak niżej:

- Parametry – Atrybuty przypisane do KTP

- Pytanie o to, czy dana Operacja ma wystąpić

- Pytanie o wybór operacji alternatywnej

- Parametry – Atrybuty przypisane do Operacji

- Parametry – Atrybuty przypisane do Materiału

- Pytanie o wybór surowca dla Materiału

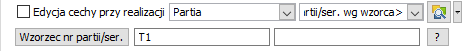

- Pytanie o cechę towaru

- Parametry – Atrybuty przypisane do Produktu

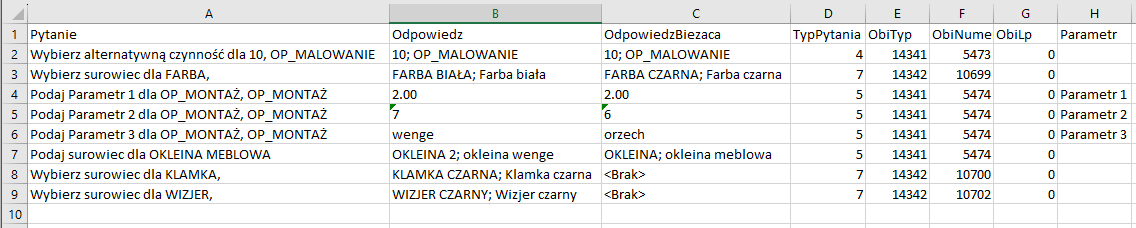

Prezentowane będą poszczególne rekordy pytań z podziałem na kolumny: definicja pytania (skonwertowana, tj po wywołaniu stosownych zmiennych składających się na właściwą treść pytania) oraz odpowiedź. Format prezentowanych wartości będzie wynikał z typu atrybutu i rodzaju pytania. Edycja wartości będzie się odbywała wyłącznie, jeżeli dana wartość jest oznaczona jako „Edycja” (przypadek parametrów technologii, operacji oraz materiału), lub wynika to z charakteru pytania (edycja cechy surowca, wybór surowca, wybór operacji, pytanie o to, czy operacja ma wystąpić). Te parametry/Pytania, które oznaczone są jako „wymagane” będę musiały zostać podane zanim System utworzy produkt/właściwą technologię jego wytworzenia.

Pod listą pytań i odpowiedzi konfiguracji produktu dostępny jest filtr prosty, przy użyciu którego możliwe jest wyszukiwanie po treści pytania lub odpowiedzi.

Panel uproszczony udzielania odpowiedzi

W panelu uproszczonym System będzie prezentował tylko jedno pytanie, po udzieleniu odpowiedzi Użytkownik wybierze opcję „Następny” i wówczas zamiast dotychczasowego pytania System zaprezentuje kolejne. Wraz ze zmianą pytania zmieniany będzie również format możliwych odpowiedzi, zgodnie z ich typem (wybór z menu, podanie wartości, wybór towaru itp.). Możliwe będzie również „cofnięcie” pytania. Wraz z przechodzeniem do następnego/poprzedniego pytania zmieniać się będzie ustawienie kursora na liście pytań górnej sekcji, czyli Użytkownik będzie wiedział „w jakim miejscu” listy pytań aktualnie się znajduje.

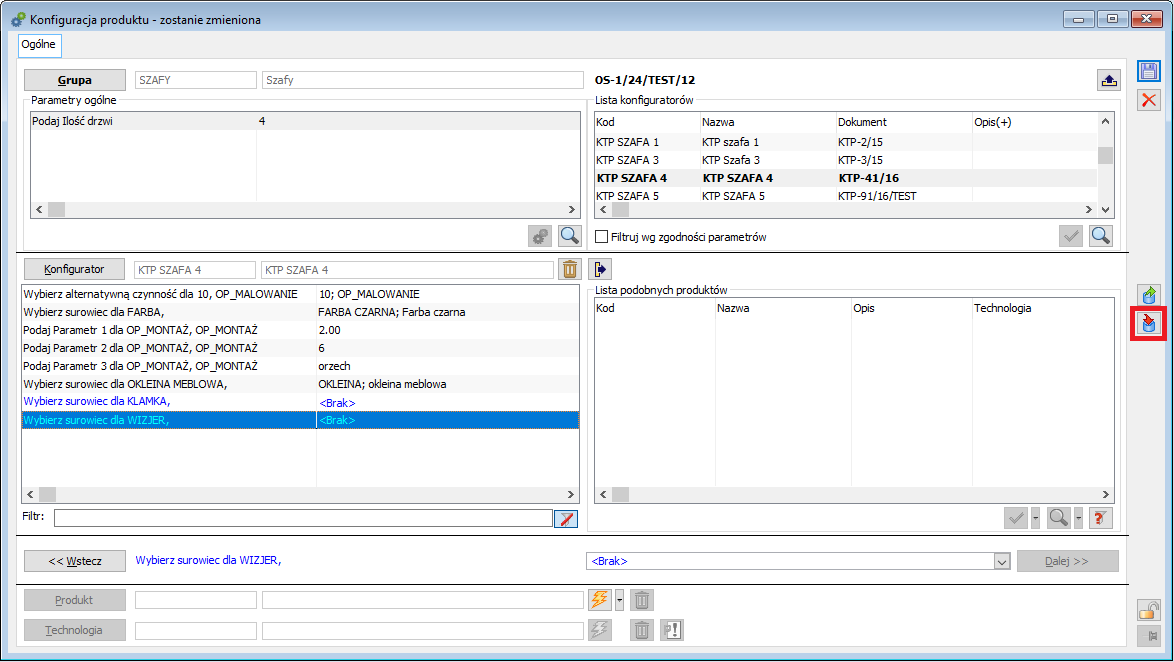

Sekcja Lista podobnych produktów

Jeżeli Użytkownik definiuje dany produkt, może się okazać, że on sam, lub inny Operator zdefiniował już identyczny, albo bardzo podobny, nie ma więc potrzeby zakładania nowej karty towaru, czy też tworzenia identycznej technologii do już istniejącej. Aby obsłużyć taki scenariusz wprowadzona zostanie lista „podobnych produktów” budowana w oparciu o zgodność konfiguratora użytego na bieżącym elemencie OS/ZS z konfiguratorem użytym na technologii przypisanej do już istniejącego produktu. Dodatkowo, w trakcie wprowadzania kolejnych odpowiedzi na elemencie OS/ZS Użytkownik będzie mógł odfiltrowywać tą listę wg zgodności udzielonych odpowiedzi.

Dalsze możliwości „skorzystania” z podobnego produktu będę zależne od Użytkownika.

Użytkownik będzie mógł wskazać „podobny produkt”, a System na tej podstawie ustali na bieżących elemencie OS/ZS: wskazany produkt, zestaw odpowiedzi oraz wskazanie na technologię „użytą” do wytworzenia wskazanego produktu.

Operator będzie mógł również skorzystać z „odpowiedzi” z danego produktu, bez przypisywania tego produktu i jego technologii.

Na liście podobnych produktów z menu dostępne są następujące opcje:

- Wybierz produkt i technologię - Inaczej niż podczas korzystania z odpowiedzi ze wskazanej technologii, w przypadku przypisywania produktu i jego technologii System ustali wszystkie odpowiedzi na podstawie wskazanej technologii czyli np. usunie odpowiedzi wówczas, gdy na technologii nie zostały one wskazane, lub gdy ich w ogóle nie ma. Jest to podyktowane tym, aby Użytkownik nie wykorzystał niewłaściwej technologii, stąd System nie może zostawić odpowiedzi na elemencie OS/ZS, co by sugerowało, że zostały one wzięte pod uwagę podczas ustalania technologii dla produktu z OS/ZS

- Ustal odpowiedzi ze wskazanego - Po wybraniu opcji System powinien ustalić odpowiedzi na prezentowane na elemencie OS/ZS pytania na podstawie odpowiedzi zapisane na danej technologii. Jeżeli System odnajdzie odpowiednie pytanie na technologii, wówczas „przepisze” z niej odpowiedź na element OS/ZS, przy braku odpowiedzi na technologii modyfikacja nie będzie dokonywana. Te pytania, które znajdują się na elemencie, a które nie zostaną odszukane na technologii nie będą modyfikowane. Ww. operacja powinna przebiegać kolejno począwszy od 1-go pytania konfiguratora, po ustaleniu/dokonaniu zmiany w odpowiedzi System powinien najpierw aktualizować listę pytań, a następnie przejść do analizy kolejnego pytania.

- Podgląd karty produktu

- Podgląd karty technologii

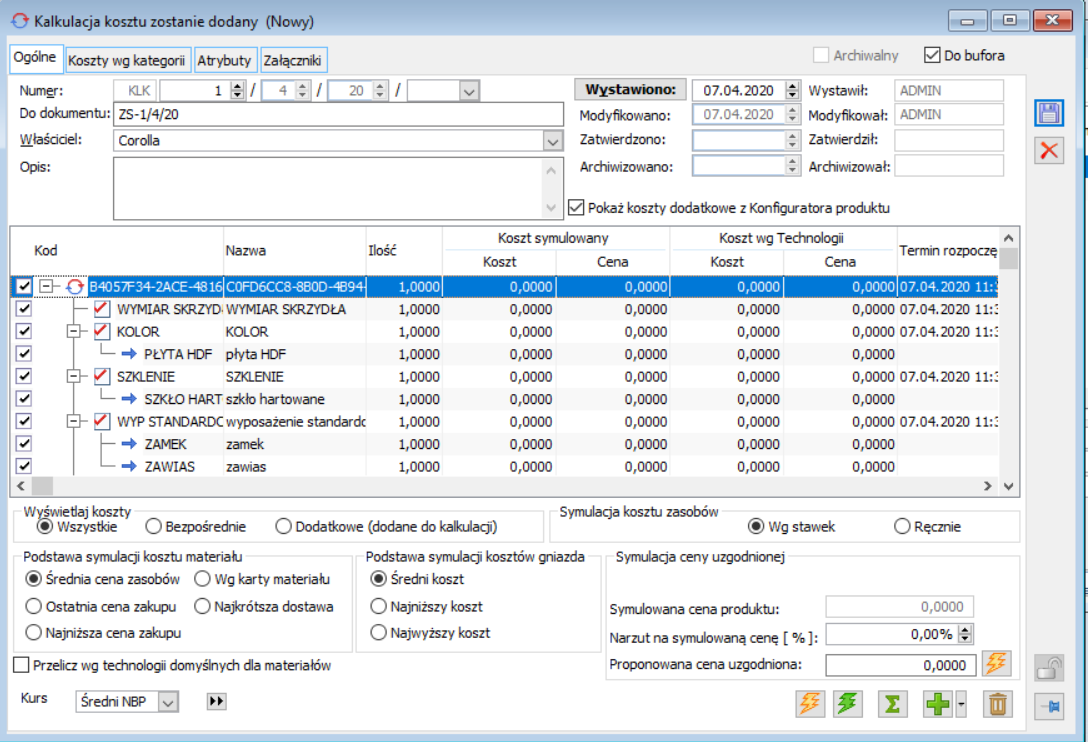

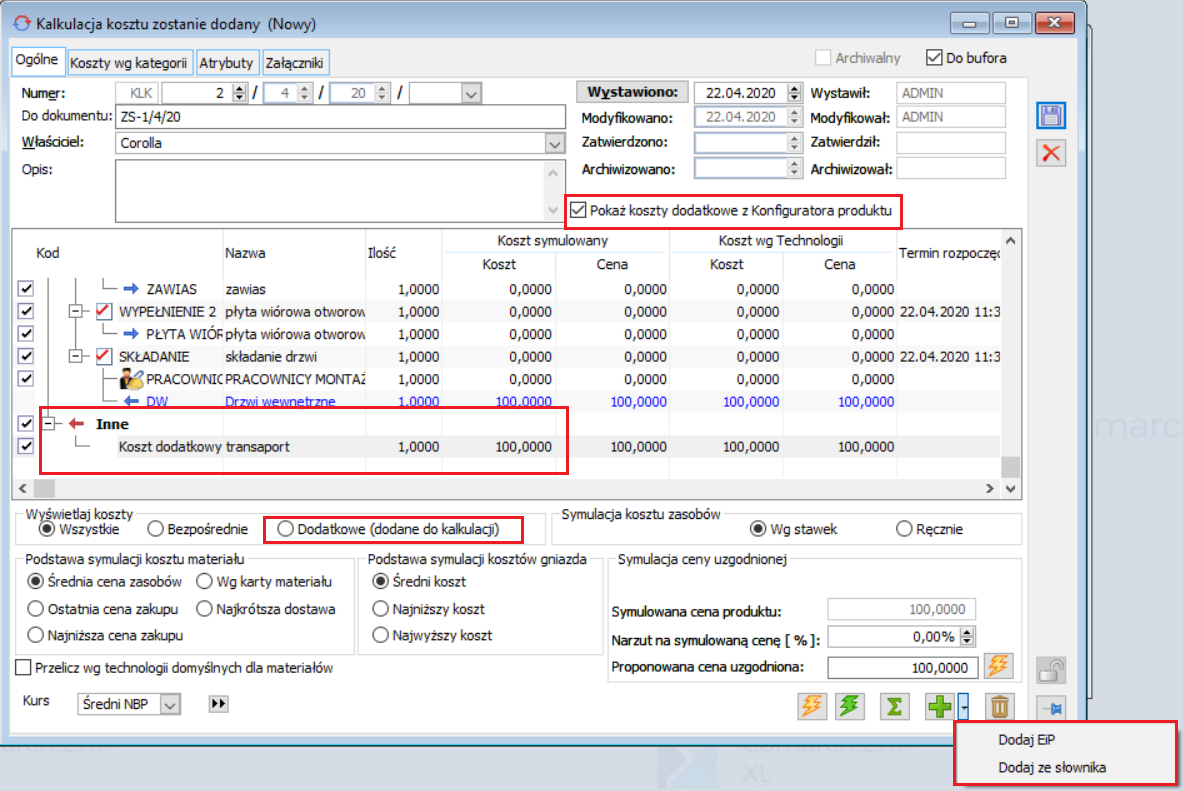

Sekcja Produktu i Technologii

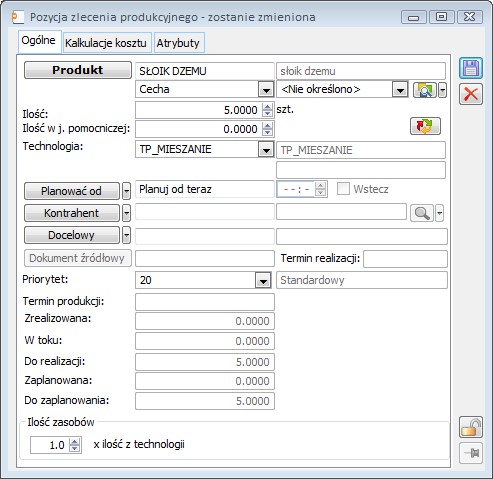

W sekcji System prezentuje informację o Produkcie utworzonym/przypisanym do elementu OS/ZS oraz o wygenerowanej dla niego technologii produkcji. Możliwe będzie z tego poziomu utworzenie i przypisanie karty produktu oraz technologii właściwej oraz ich usunięcie, przy czym usunięcie będzie polegało na odłączeniu produktu/technologii od elementu OS/ZS przy pozostawieniu tego obiekty w Systemie, lub też na usunięciu karty produktu lub technologii z Systemu. Po utworzeniu produktu System dokona „podmiany” towaru na elemencie OS/ZS, zamiast towaru A-vista zostanie na nim ustalony właściwy produkt. Po tej operacji można ustalić cenę końcową elementu.

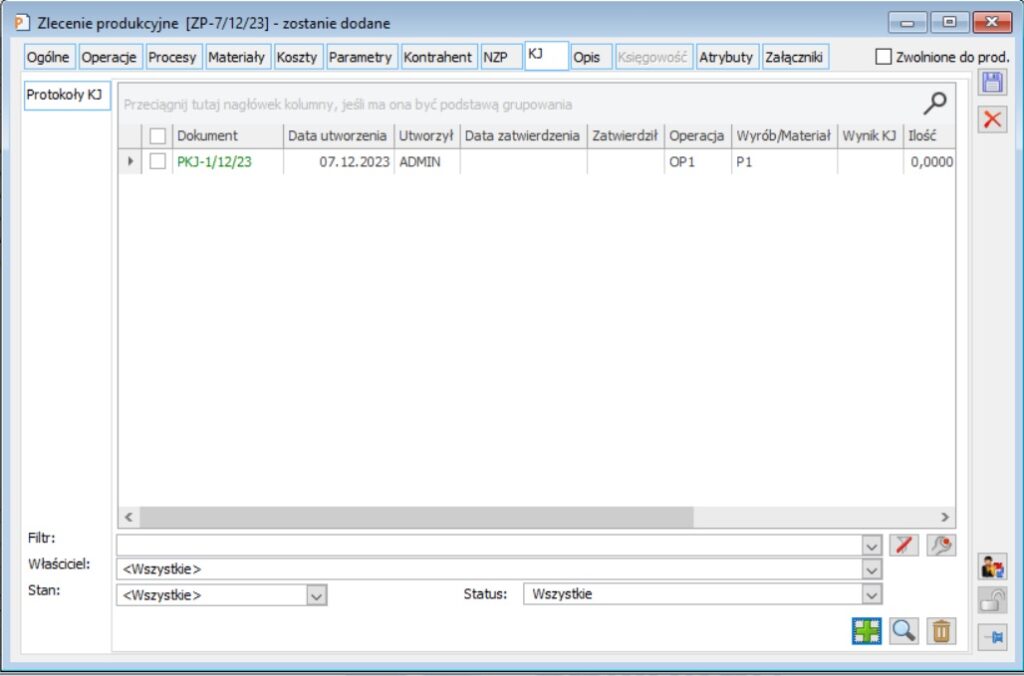

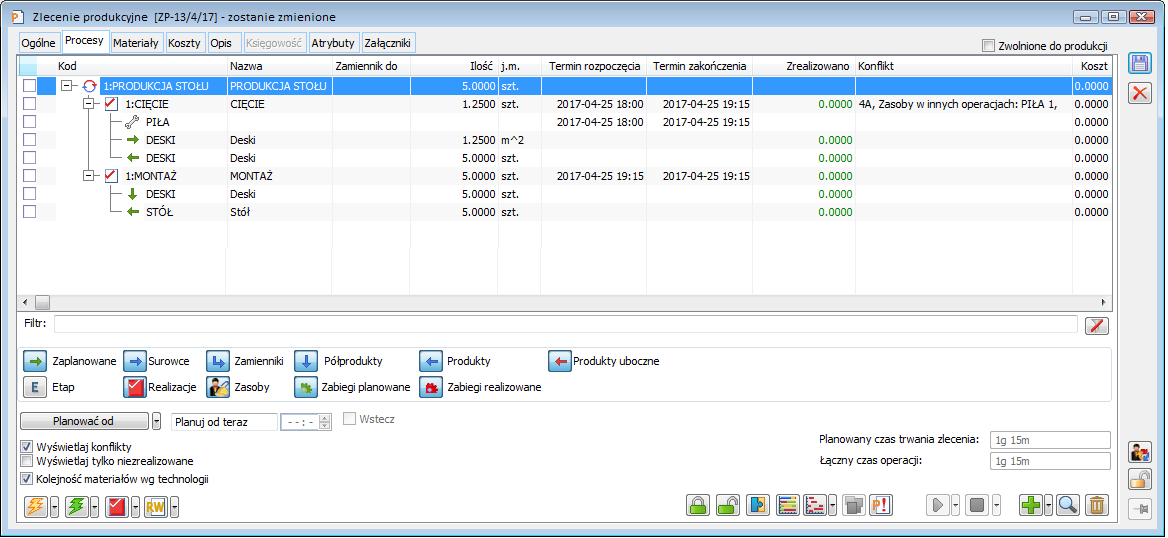

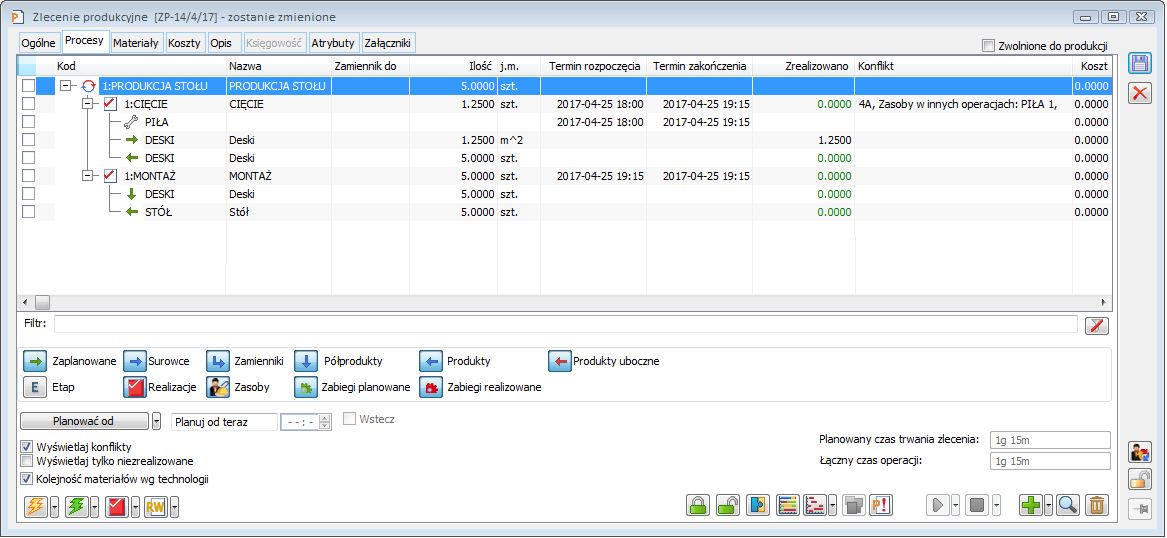

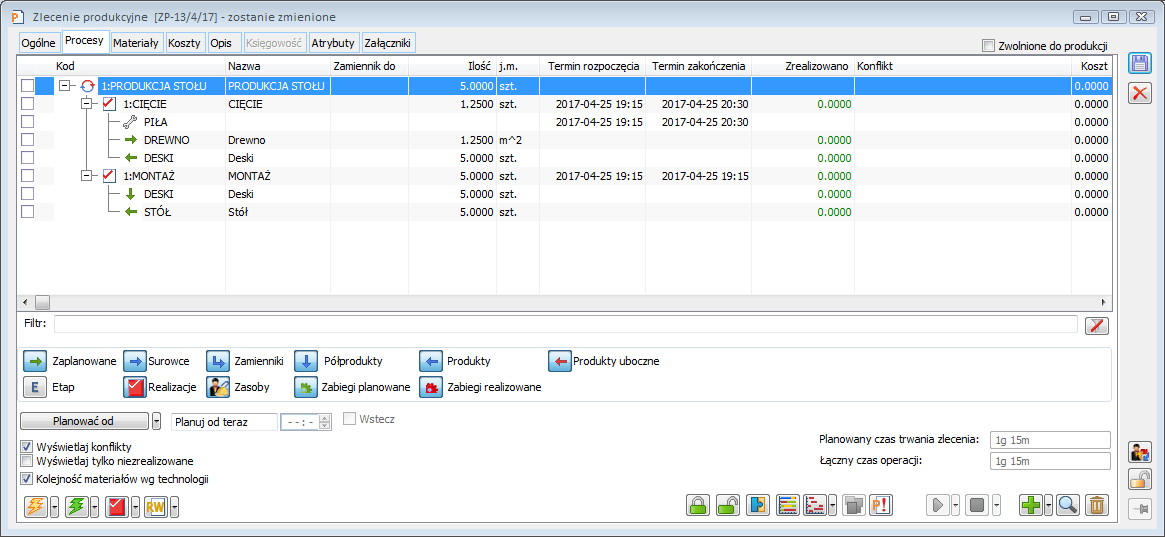

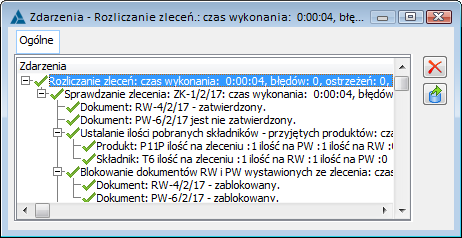

Podczas tworzenia indeksu towarowego oraz technologii kod i nazwa tworzone są za pomocą funkcji serwerowej „KPZwrocDaneNowegoObiektu”, poprzez jej modyfikację można bezpośrednio wpłynąć na logikę ich tworzenia. Tworzenie technologii możliwe jest dopiero, gdy znany jest indeks produktu. Technologia tworzona jest na podstawie konfiguratora KTP oraz udzielonych odpowiedzi. Wszelkie informacje o: ilościach, kosztach, funkcjach itp. kopiowane są z dokumentu KTP, podobnie operacje stałe. Operacja warunkowa jest dodawana na TP wówczas, gdy na OS/ZS udzielono pozytywnej odpowiedzi na pytanie o jej wystąpienie, lub zaistniał warunek zdefiniowany na jej wystąpienie. Spośród operacji alternatywnych do TP dodawana jest tylko jedna, ta, którą Użytkownik wskazał w odpowiedzi. Na kartach materiałowych ustalany jest jeden konkretny towar – wskazany przez Użytkownika w odpowiedzi, lub ten, dla którego został spełniony warunek SQL na jego wystąpienie. Na karcie produktu końcowego TP przypisywany jest towar z elementu OS/ZS. Na nagłówek/operację, czy też materiał TP kopiowane są te parametry-atrybuty, które oznaczone zostały opcją „kopiuj do technologii”.

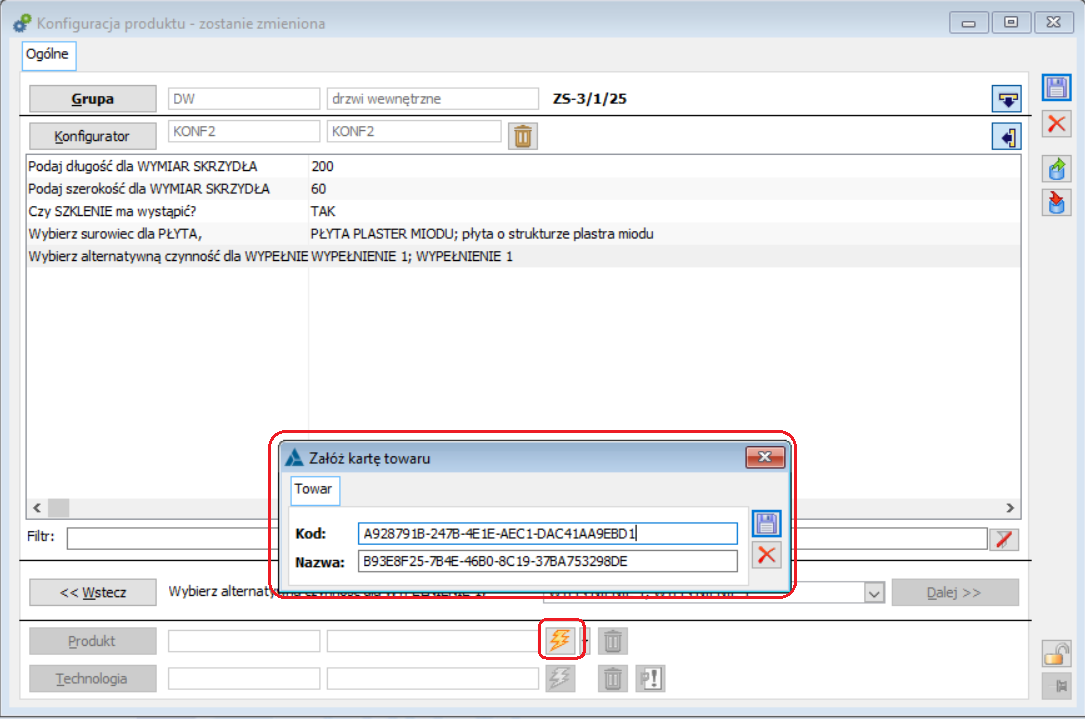

Podczas generowania technologii z konfiguratora produktu oraz zakładania karty towarowej w oknie: Konfiguracja produktu, zostało zmienione działanie przycisku Utwórz produkt. Od wersji 2020.1 po jego naciśnięciu zostanie wyświetlone okno z propozycją kodu i nazwy dla nowo zakładanego indeksu towarowego. Kod i nazwę będzie można tu zmodyfikować i z takim podstawowymi danymi zostanie założony nowy indeks towarowy.

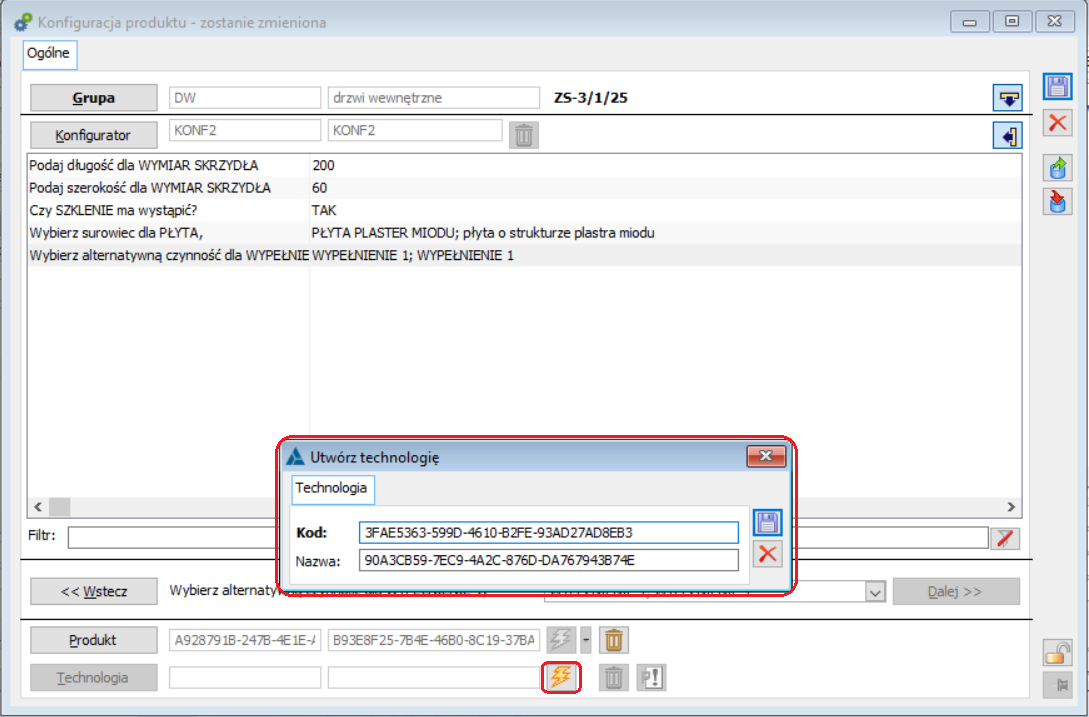

Podobnie jak przy zakładaniu indeksu towarowego, również przy zakładaniu nowej technologii, a więc po naciśnięciu przycisku Utwórz technologię, zostanie wyświetlone okienko z proponowanym kodem i nazwą technologii. Również tutaj, może te dane zmienić i zapisać z tak wprowadzonymi wartościami nową technologię produkcji.Utworzenie i przypisanie produktu do ZS jest warunkiem koniecznym dla potwierdzenia takiego ZS, natomiast potwierdzenie OS będzie możliwe, w takiej sytuacji pojawi się jedynie ostrzeżenie. Do potwierdzenia OS/ZS nie będzie konieczne przypisanie do elementu technologii. Generowanie technologii możliwe będzie również po potwierdzeniu OS/ZS, chodzi o to, aby nie blokować zatwierdzenia dokumentu jeżeli to technolog będzie tą osobą, która tworzy technologię.

Od wersji 2020.1 możliwa będzie pełna edycja konfiguratora, z którego została wygenerowana technologia.

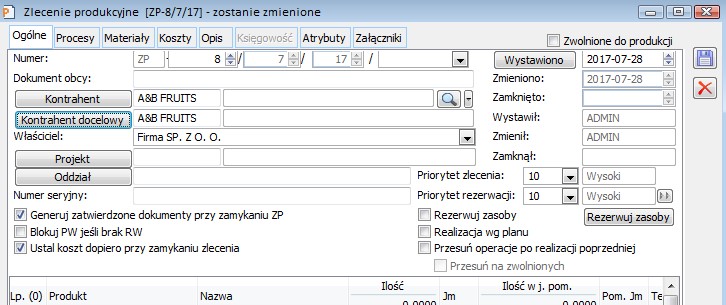

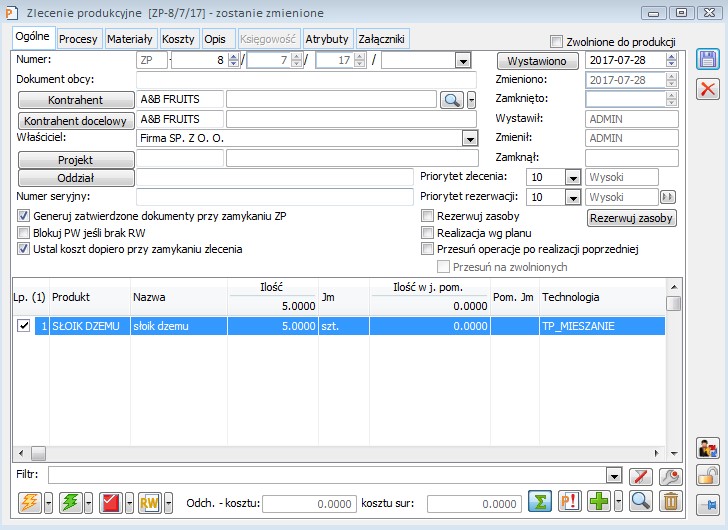

Kopiowanie i generowanie OS/ZS a parametry Konfiguracji produktu

Podczas generowania ZS z OS na produkt konfigurowalny System przypisze parametry ogólne, różnicujące konfiguratory, ustali ich wartości w oparciu o odpowiedzi z OS i ustali konfigurator na elemencie ZS na podstawie konfiguratora z OS wyłącznie, jeżeli nadal spełnia on warunki zgodności wartości parametrów ogólnych.

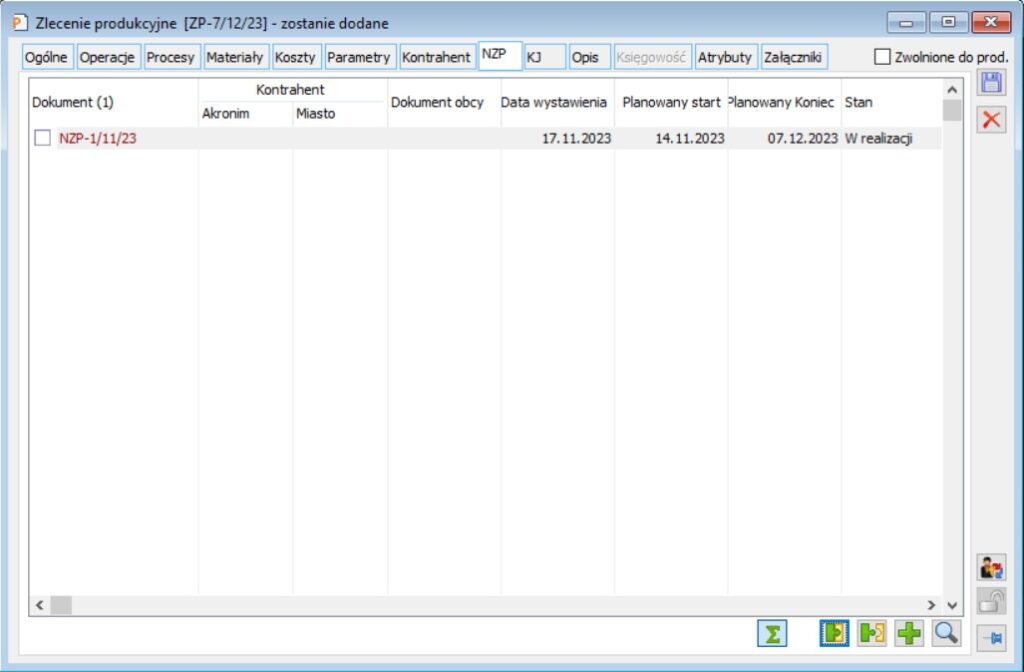

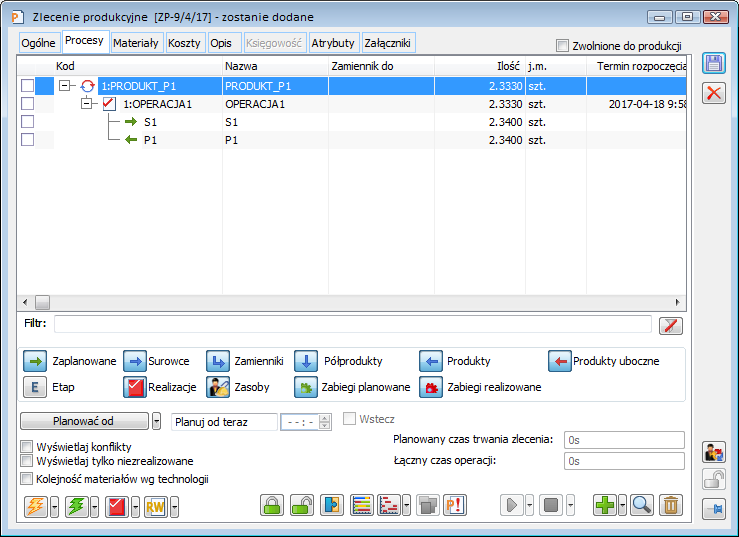

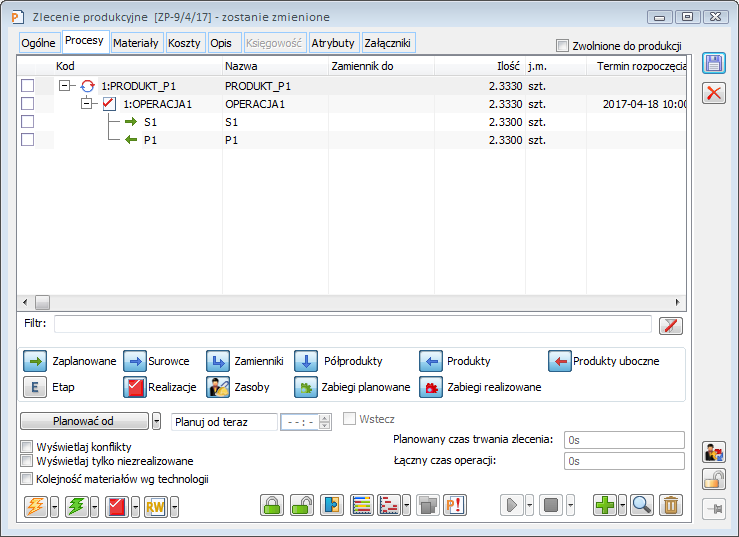

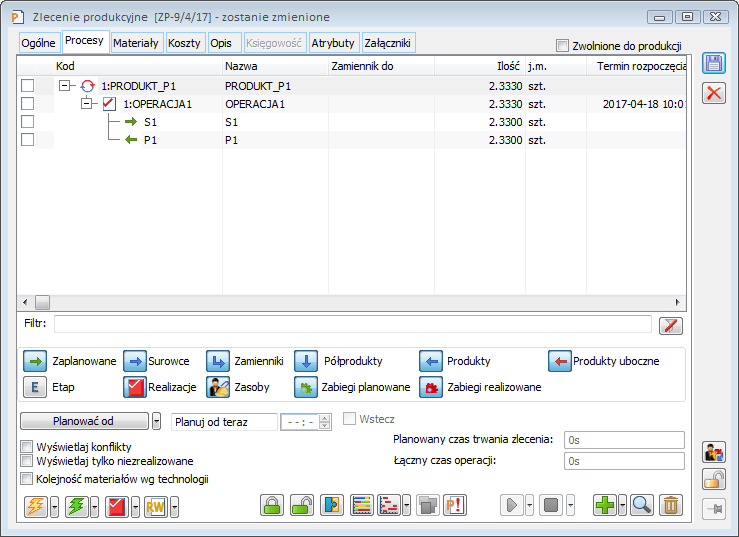

Podczas generowania dokumentu ZP z ZS dla produktu konfigurowalnego System ustali na ZP technologię w oparciu o technologię przypisaną na elemencie ZS.

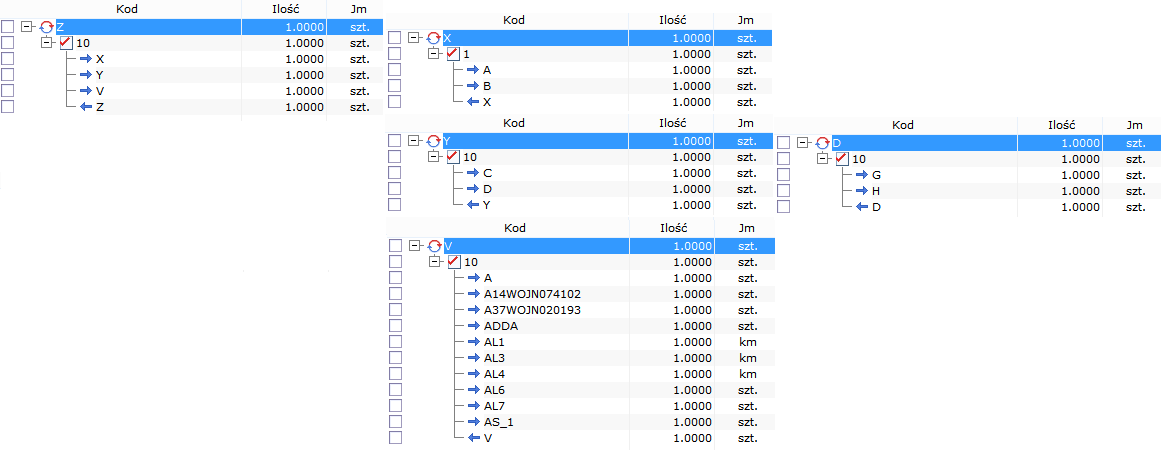

Konfigurator produktu – surowce powiązane

Pomiędzy poszczególnymi indeksami towarowymi można zdefiniować powiązania, pozwalające sterować możliwymi do zastosowania surowcami w przypadku, gdy do konfiguracji produktu użyto już pewnych kombinacji elementów. Przykładowo, produkują drzwi i dobierają odpowiednie (będące wyborem użytego: panelu) szyby, klamki itp. Technolog określa rodzaj możliwej do wyboru szyby, w zależności od rodzaju wybranego panelu drzwiowego.

Ww. powiązań można zdefiniować wiele, a o tym, który z nich ma mieć zastosowanie podczas produkcji określonego rodzaju wyrobów gotowych, decyduje przypisanie ww. powiązań surowców do konkretnej technologii-konfiguratora.

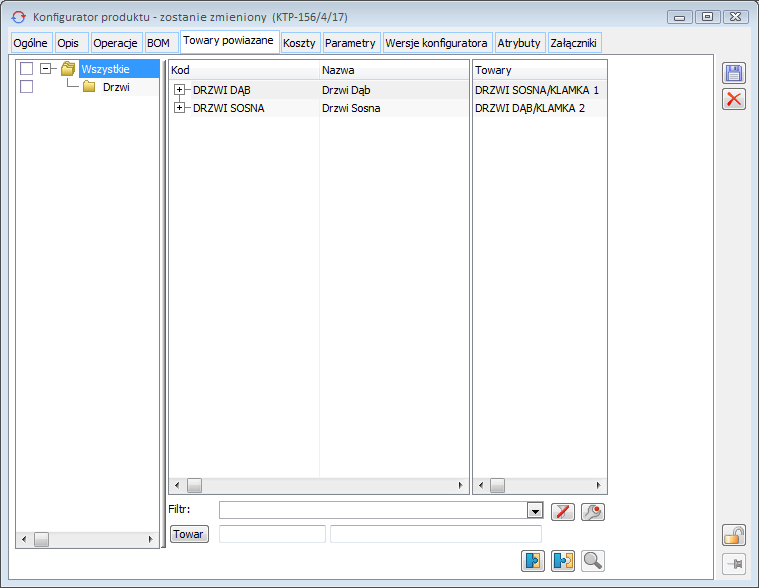

Przypisane do Konfiguratora powiązania są interpretowane podczas udzielania na OS/ZS odpowiedzi na pytanie o wybór towaru-surowca stosowanego do produkcji danego wyrobu wg zasady: jeżeli do Materiału-Surowca przypisano grupę towarową, wówczas lista możliwych do wyboru surowców z tej grupy zostanie ograniczona do tych, które są możliwe do zastosowania ze względu na dotąd wybrane materiały, z których powstanie Produkt.

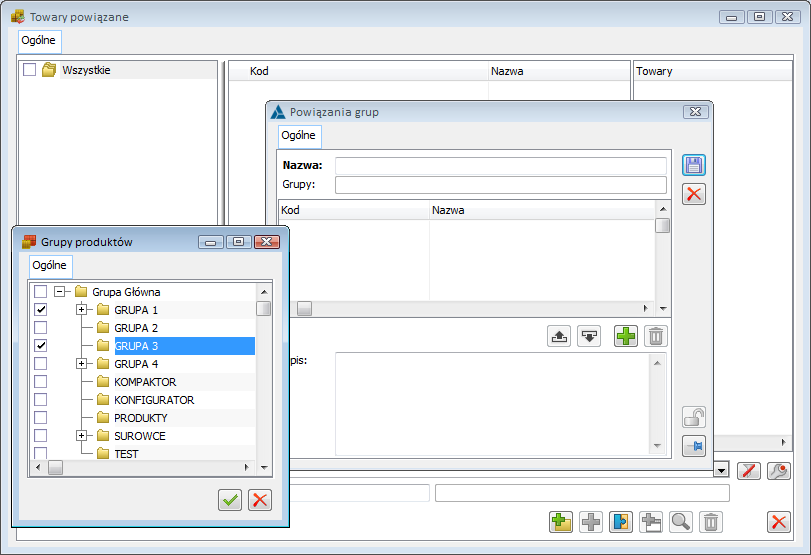

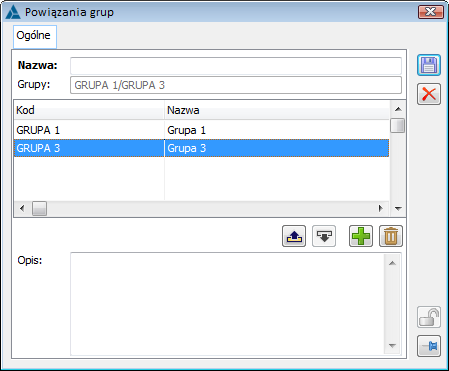

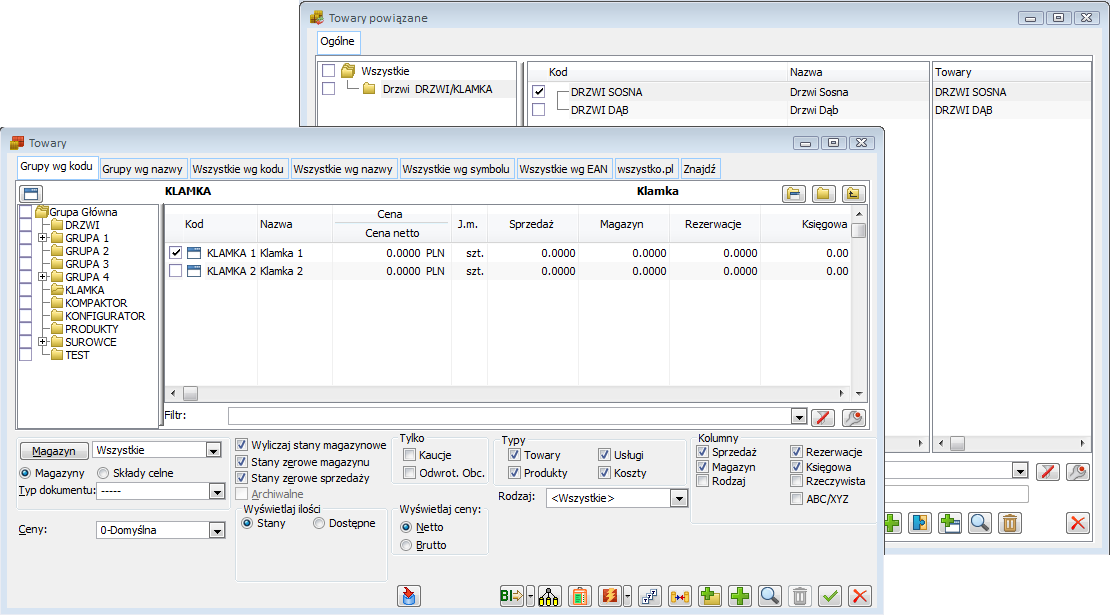

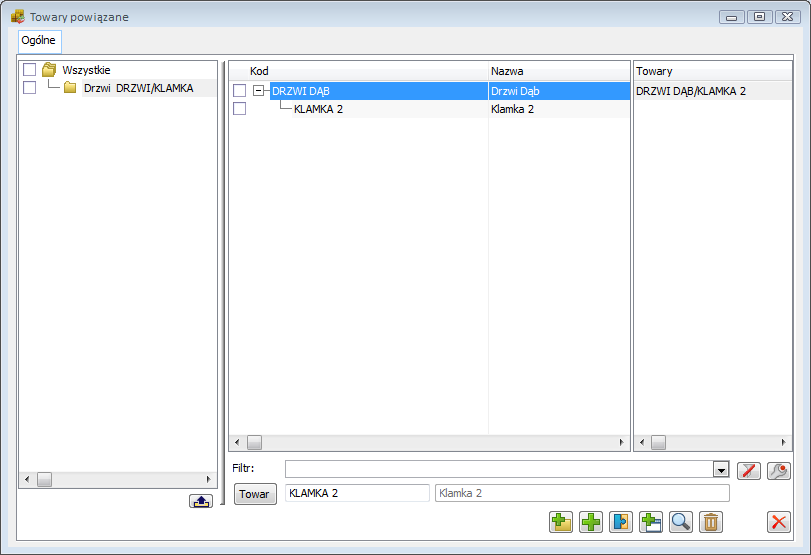

Definiowanie powiązania pomiędzy towarami-surowcami

Do definiowania powiązań pomiędzy towarami-surowcami służyć stosowna opcja dostępna w menu Listy modułów; Produkcja, Sprzedaż, Zamówienia. Pierwszym krokiem, który należy wykonać jest wskazanie grup towarowych pomiędzy którymi istnieje powiązanie oraz określenie kolejności, w jakiej dokonywany będzie wybór surowców z poszczególnych grup. Dokonuje się tego za pomocą przycisku oraz opcji w menu kontekstowym lewej sekcji: „Dodaj powiązanie grup”.

Dane powiązanie może składać się z maksymalnie czterech grup towarowych, a do chwili zdefiniowania powiązania pomiędzy towarami-surowcami Użytkownik może dokonać zmiany ich kolejności.

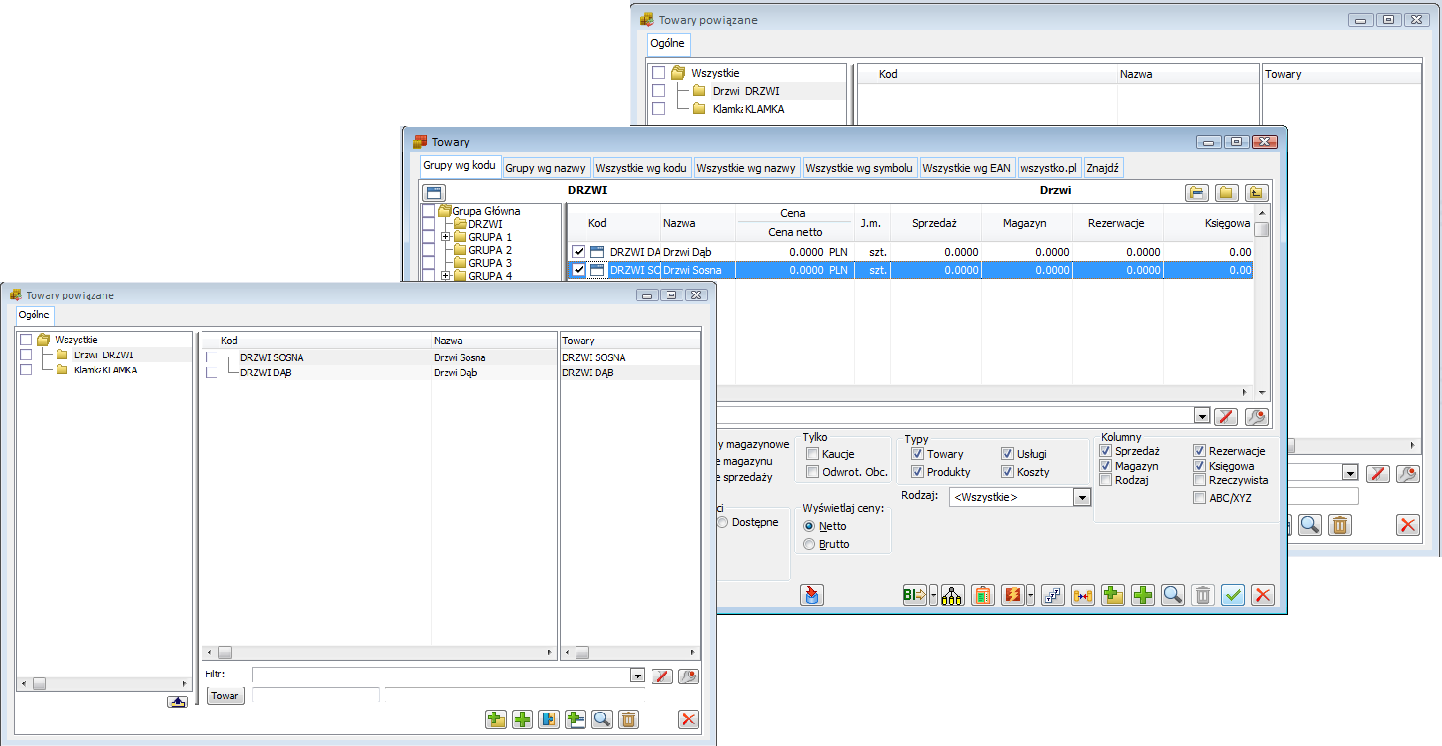

Dodanie towarów-surowców dla 1-wszej grupy danego powiązania odbywa się poprzez użycie opcji Dodaj towar” kontekstowo, dla powiązania, na który wskazuje kursor sekcji lewej. Po wskazaniu listy towarów System doda je na formatkę towarów powiązanych, o ile należą do 1-wszej grupy danego powiązania.

Przypisywanie towarów dla kolejnych grup z danego powiązania odbywa się za pomocą opcji „Dodaj towary powiązane”. Po wyborze ww. opcji otwierana jest lista towarów w trybie wielokrotnego wyboru, każdy z zaznaczonych towarów dodawany jest jako towar do gałęzi podrzędnej w stosunki do wskazanej gałęzi.

Zdefiniowane w ww. sposób powiązania prezentowane są w formie drzewa powiązać w sekcji środkowej formatki towarów powiązanych oraz w formie płaskiej listy w sekcji prawej formatki. Listy te prezentowane są kontekstowo dla powiązania, na który wskazuje kursor sekcji lewej. Jeżeli wskazuje on na wirtualny rekord „Wszystkie”, wówczas prezentowane są wszystkie zdefiniowane powiązania surowców.

Pod listą powiązań dostępny jest filtr, pozwalający na ograniczenie ich listy do takich powiązań, w których występuje dany towar-surowiec.

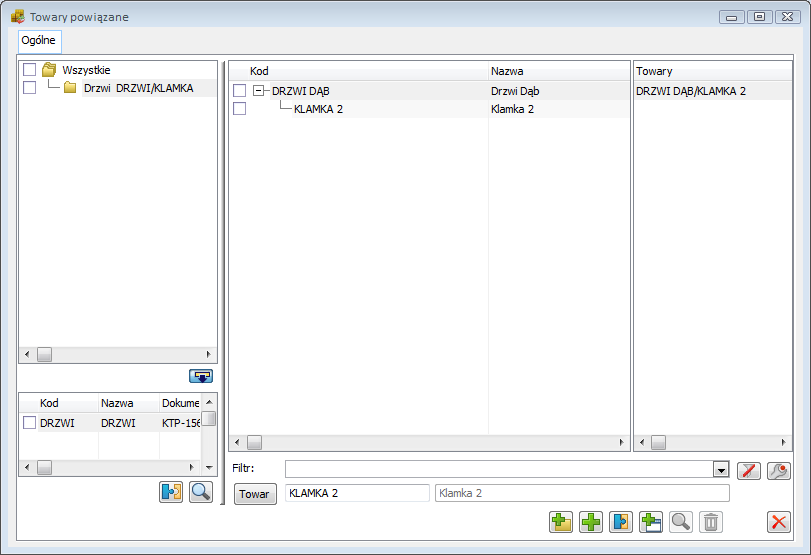

Przypisywanie powiązań do Konfiguratora produktu

Aby zdefiniowane powiązanie grup surowców zostało zastosowane przy konstruowaniu danego Produktu, należy je przypisać do tych konfiguratorów produktów, które służą do tego tworzenia. Dokonuje się tego za pomocą stosownego przycisku oraz opcji w meny kontekstowych „Zwiąż z konfiguratorem” dla danego/wskazanych powiązań. Lista konfiguratorów, do których zostało przypisane dane powiązanie prezentowana jest pod listą powiązań.

Dołączenie, czy też odłączenie danego powiązania surowców można dokonać również bezpośrednio na karcie danego Konfiguratora produktu. Służy do tego zakładka {Towary powiązane}, na której prezentowane są przypisane do danego dokumentu powiązania i ich struktura.

Obsługa powiązań surowców podczas konstruowania Produktu

Jeżeli do danego materiału Konfiguratora produktu KTP przypisano grupę towarową i wybór surowca dokonywany jest przez Operatora, poprzez udzielenie odpowiedzi na pytanie o wybór surowca, wówczas lista możliwych odpowiedzi, tj. lista towarów do wyboru budowana jest w następujący sposób:

- wszystkie towary przypisane do tej grupy, wówczas, gdy nie przypisano do konfiguratora „powiązań towarowych”, lub

- tych towarów przypisanych do danej grupy, które mogą zostać użyte, wziąwszy pod uwagę inne, dotąd użyte surowce, wówczas, gdy do konfiguratora przypisano „powiązane towary”.

Jeżeli do Materiału przypisano listę towarów, wówczas dla tak „przypisanych” towarów ww. powiązania surowców nie są kontrolowane.

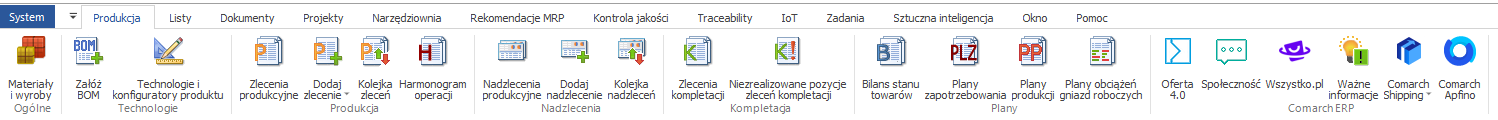

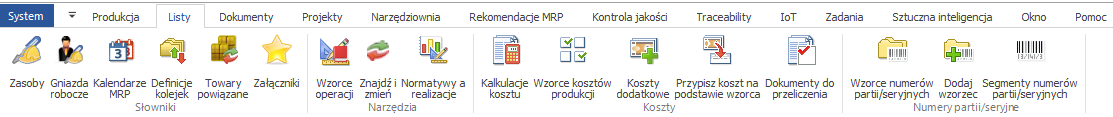

Narzędziownia

Informacje ogólne

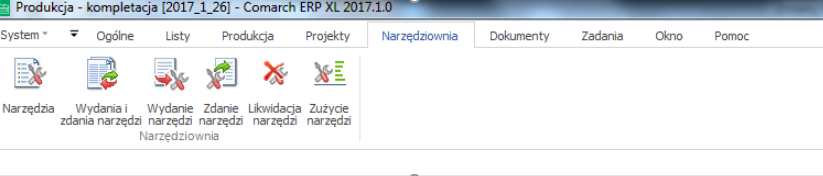

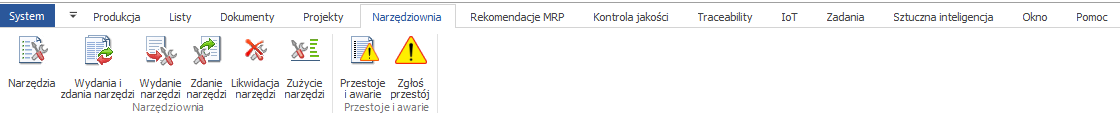

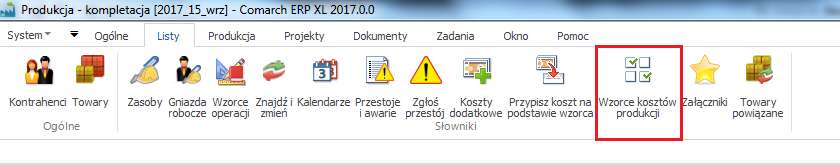

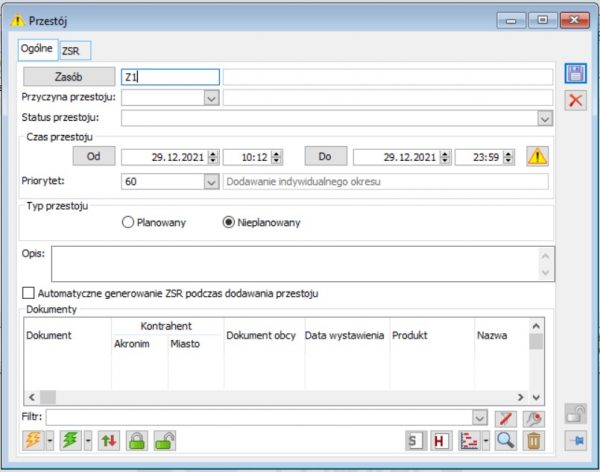

W wersji 2017.1 w głównym menu modułu: Produkcja, na ribbonie udostępniono nowy obszar: „Narzędziownia”

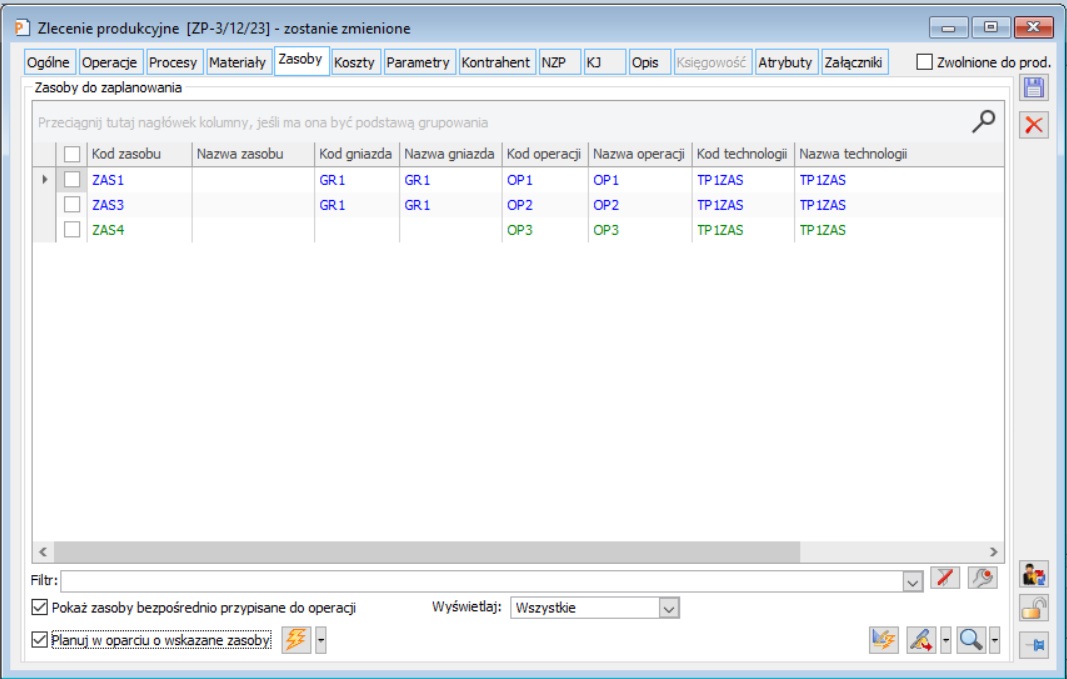

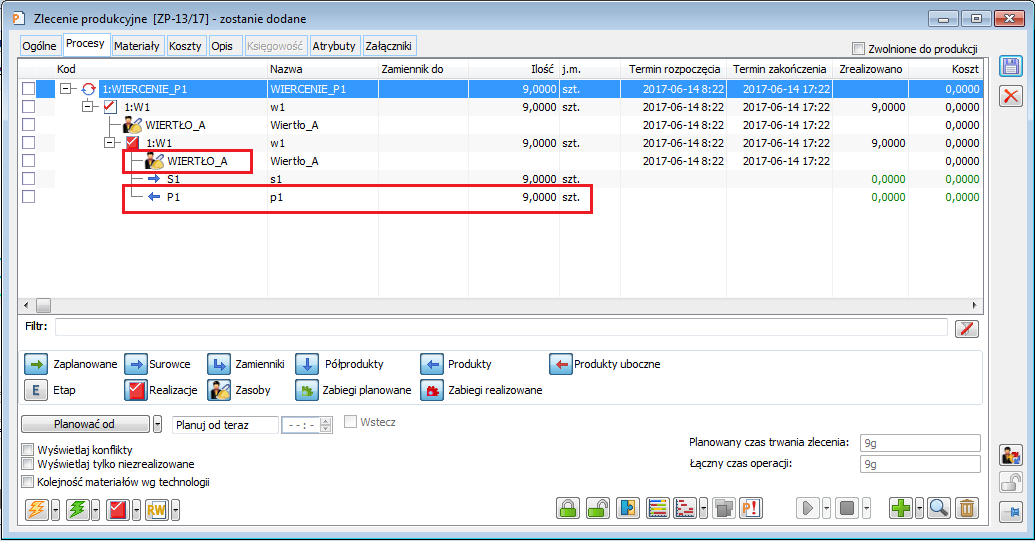

Z poziomu tego obszaru można rejestrować wydanie, zdanie oraz likwidację narzędzi. Dostępne są także różne raporty/listy: Lista narzędzi, Lista wydań i zdań narzędzi, Lista zużycia narzędzi, które będą pomocne w zarządzaniu narzędziami. Stanowią one m. in. informację dla Użytkownika o tym, jakie narzędzia zarejestrowano w systemie, które narzędzia są obecnie w narzędziowni, a które w użyciu, a także o tym jakie jest zużycie poszczególnych narzędzi- które narzędzia wymagają naprawy/regeneracji, a które można nadal wykorzystywać w Produkcji.

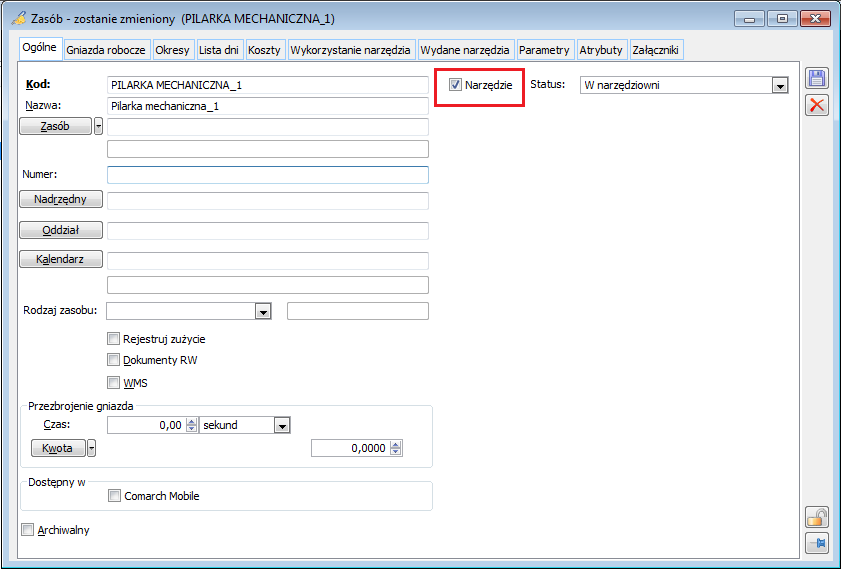

Narzędzia są tutaj rozumiane jako specjalnie oznaczone Zasoby produkcyjne. Ponieważ funkcjonalność wydawania, zdawania i likwidacji narzędzi została częściowo oparta o istniejącą już w systemie funkcjonalność: Wykorzystania/Użycia zasobów, odpowiednie opcje oraz okna, które do tej pory służyły do rejestrowania i raportowania pobrań/zdań zasobów, zostały zmodyfikowane i rozbudowane o nowe możliwości.

Tak, jak do tej pory, rejestracja wydania, zdania, a także nowa opcja- rejestracja likwidacji narzędzia, jest tylko informacją dla Użytkownika o tym, kto i kiedy wykonał daną akcję (wydanie, zdanie, likwidację) narzędzi. Nie powoduje ona automatycznej rejestracji w systemie dodatkowych dokumentów. Nie powoduje także ruchów na magazynie. Przykładowo, po zarejestrowaniu wydania narzędzia, kolejne jego wydanie będzie także możliwe, bez konieczności wcześniejszego zarejestrowania zdania tego narzędzia. O tym, czy można zarejestrować kolejne wydanie/zdanie/likwidację, tak jak dotychczas, będzie decydował Użytkownik.

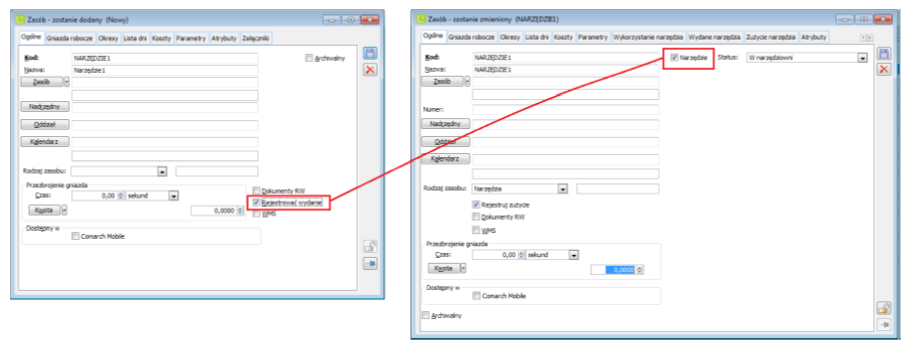

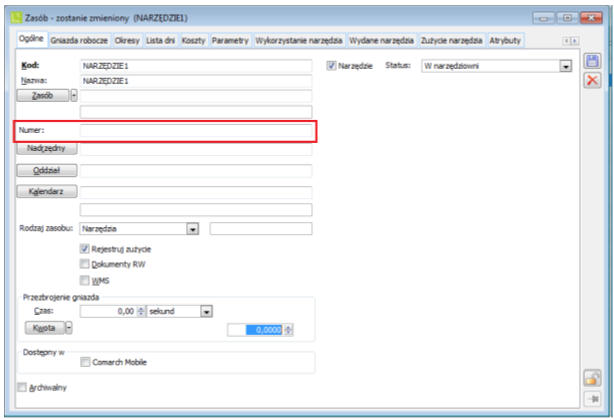

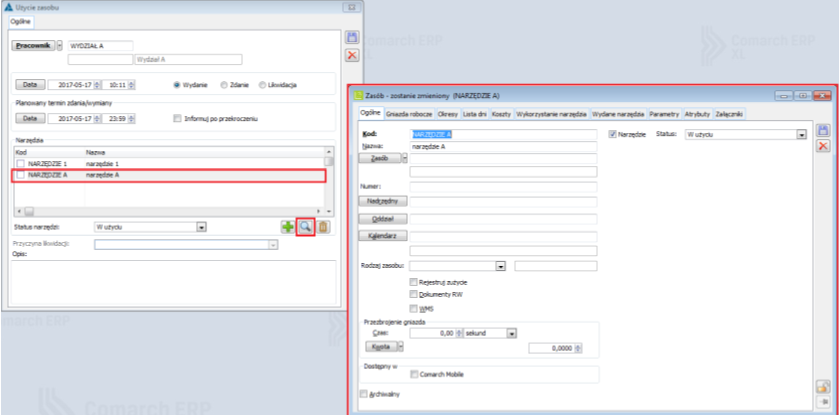

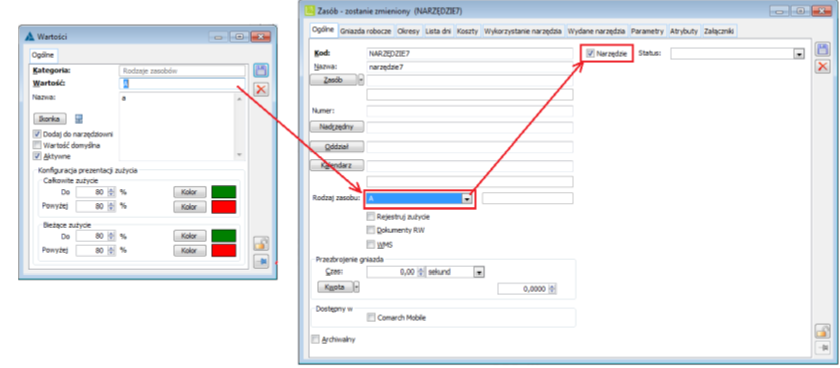

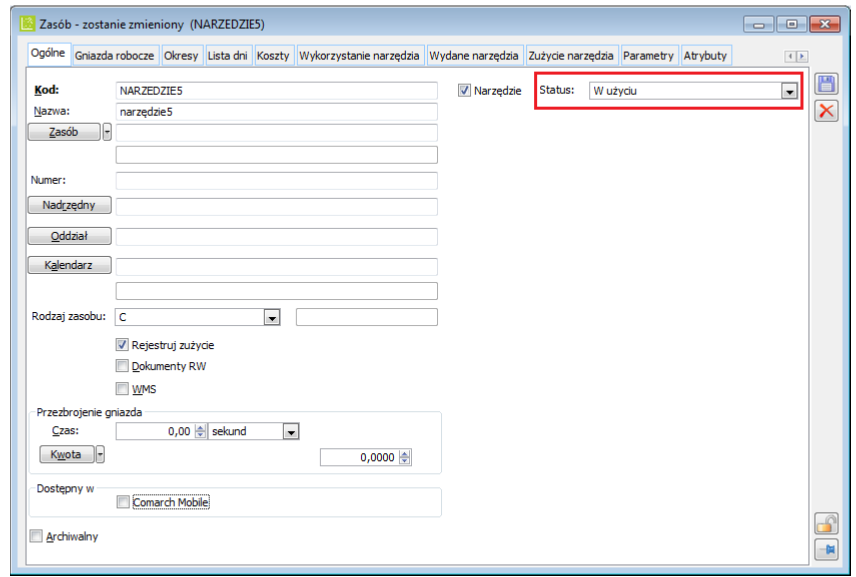

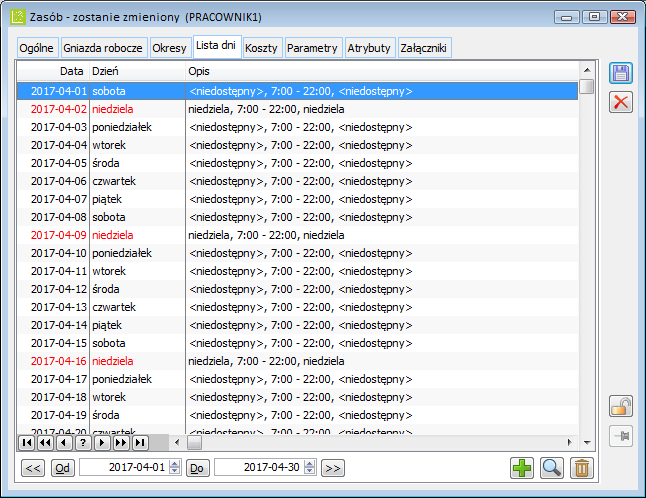

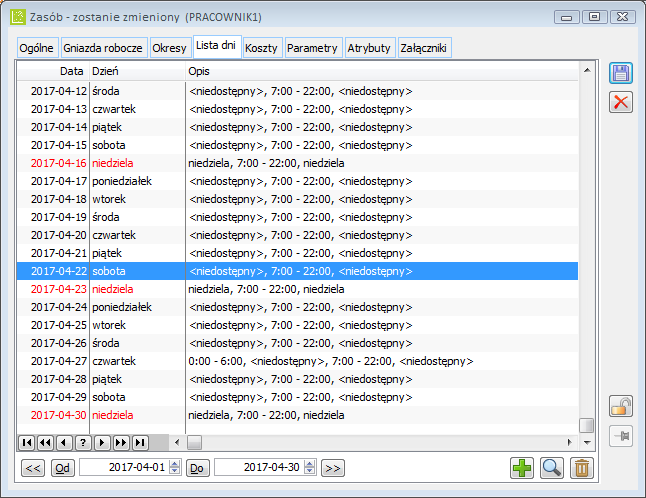

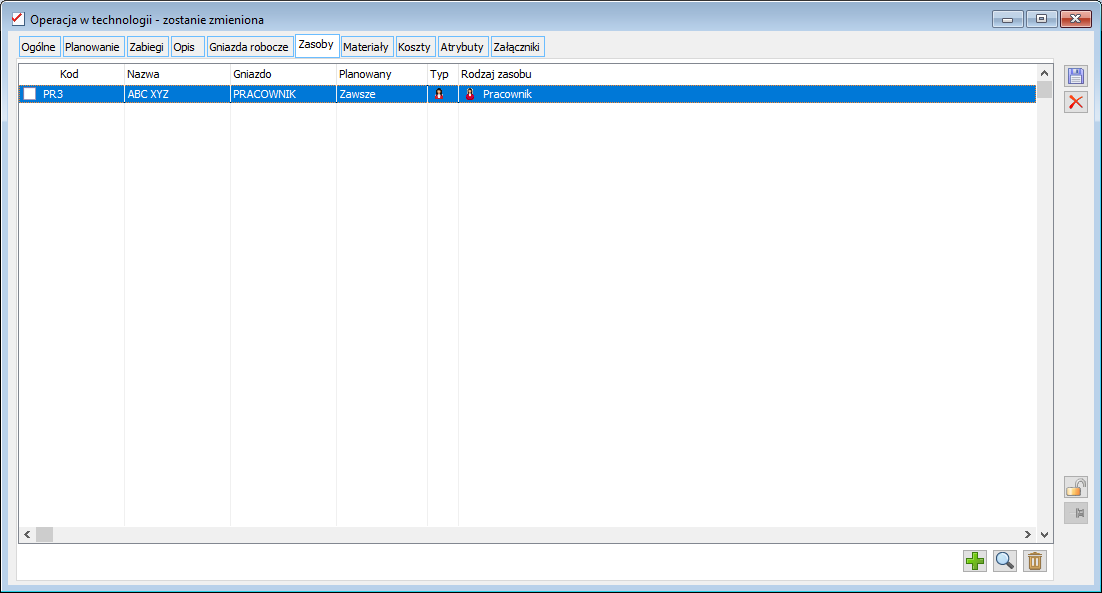

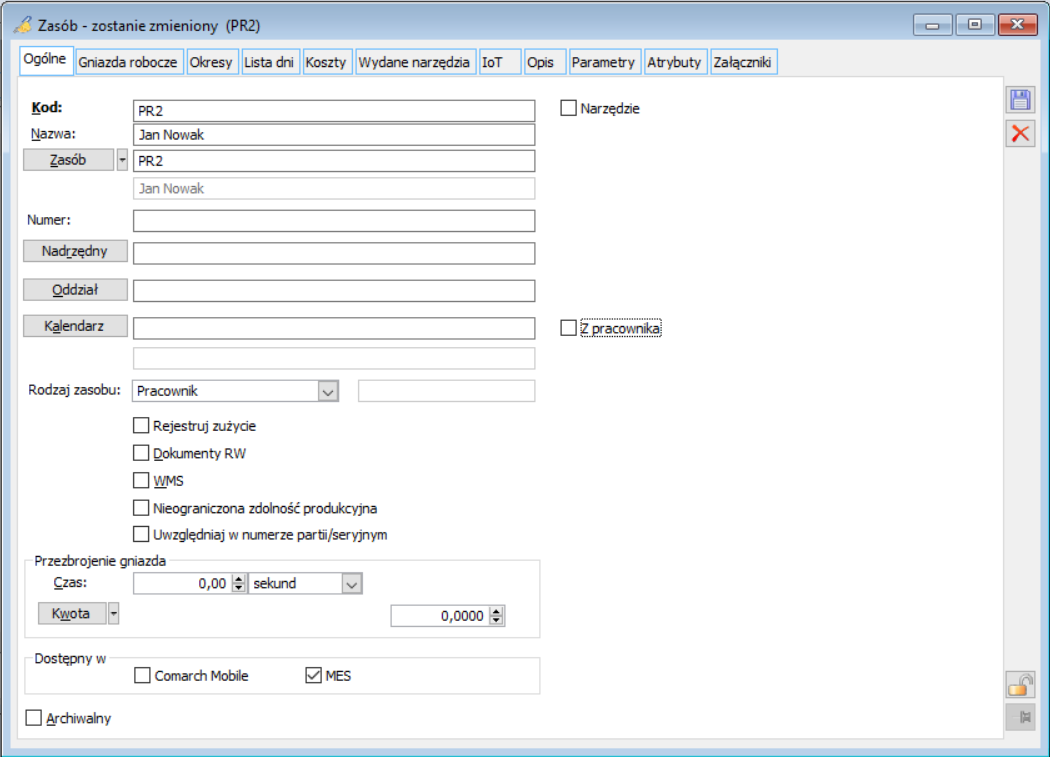

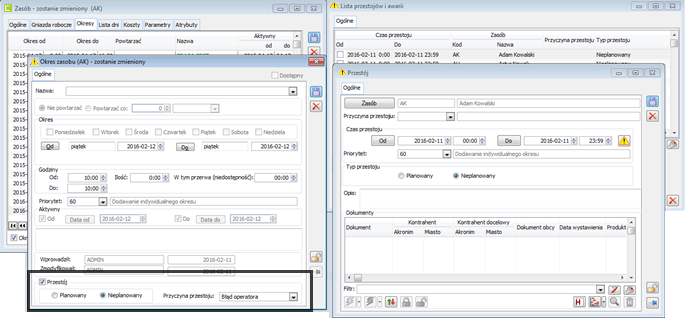

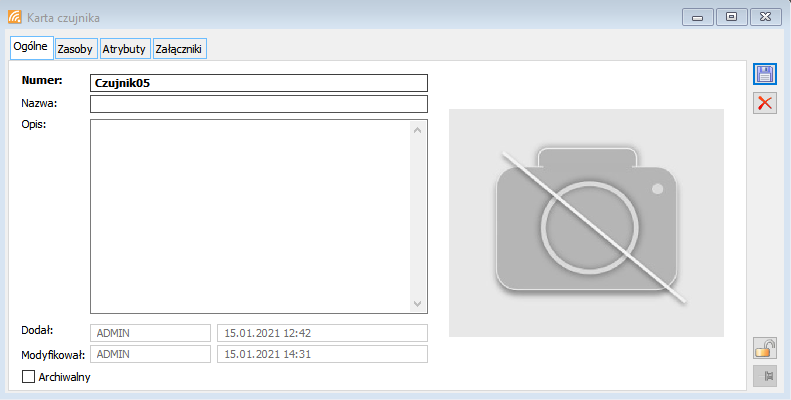

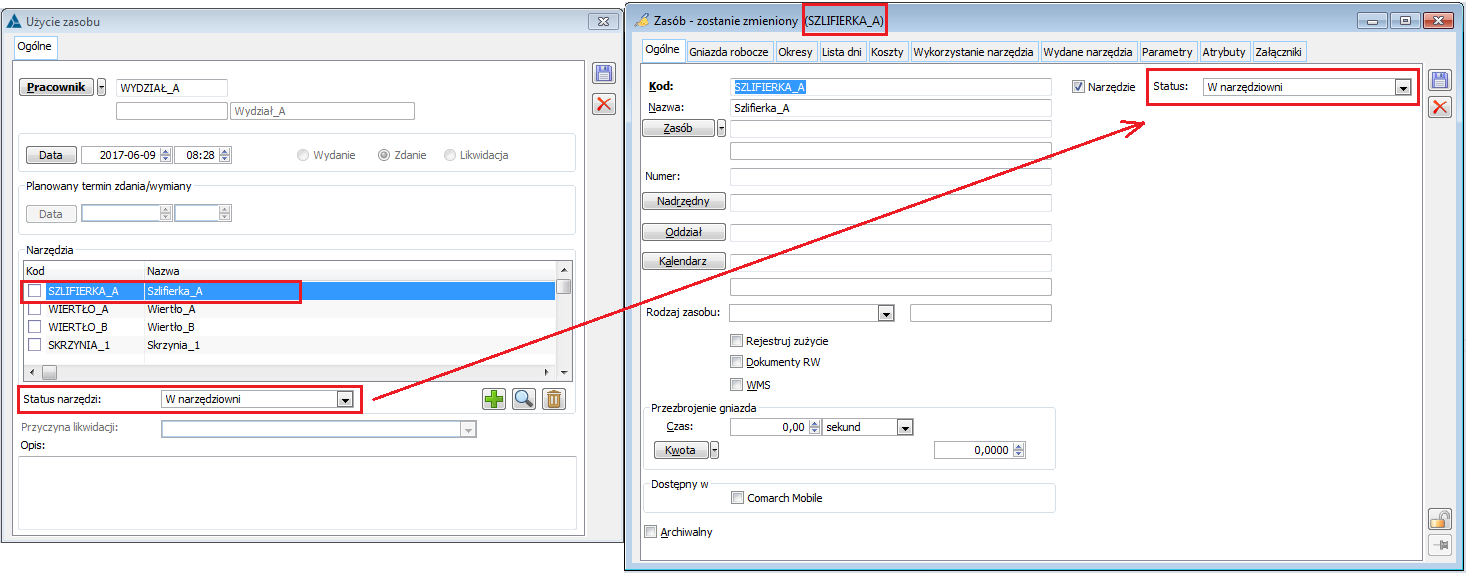

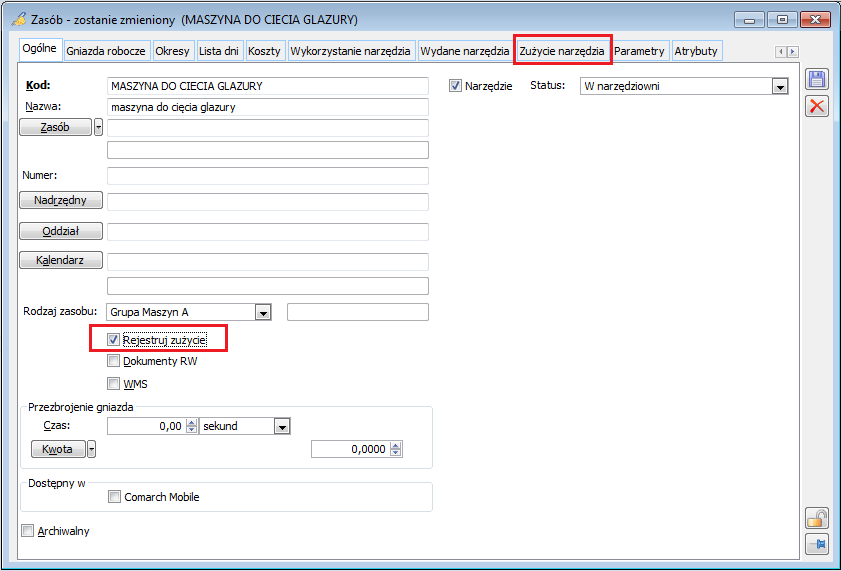

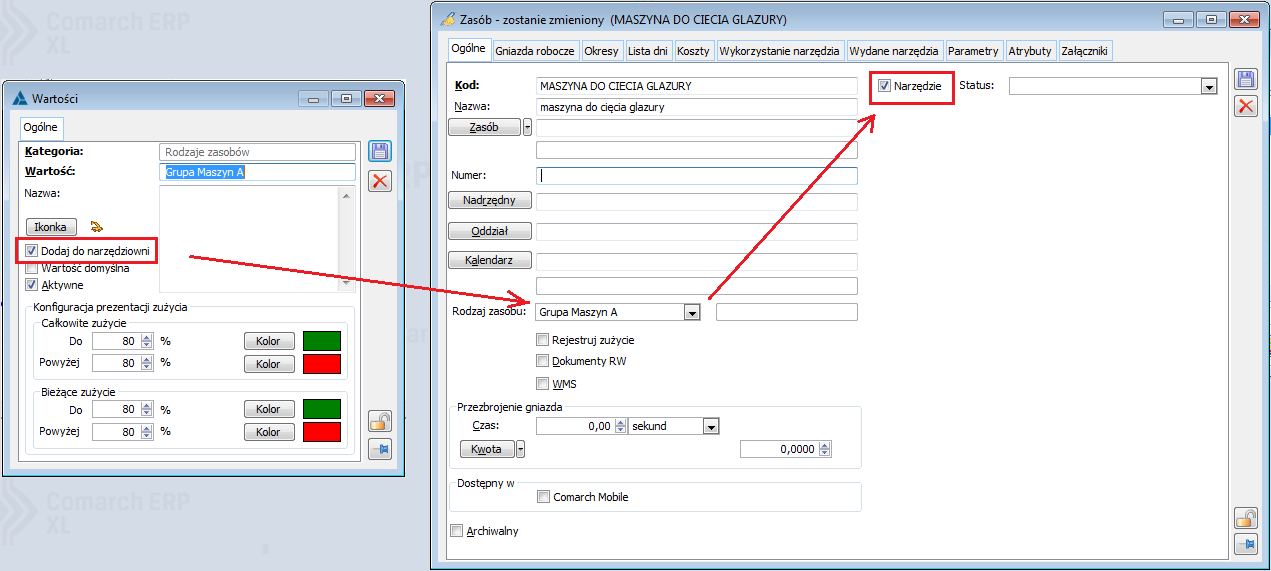

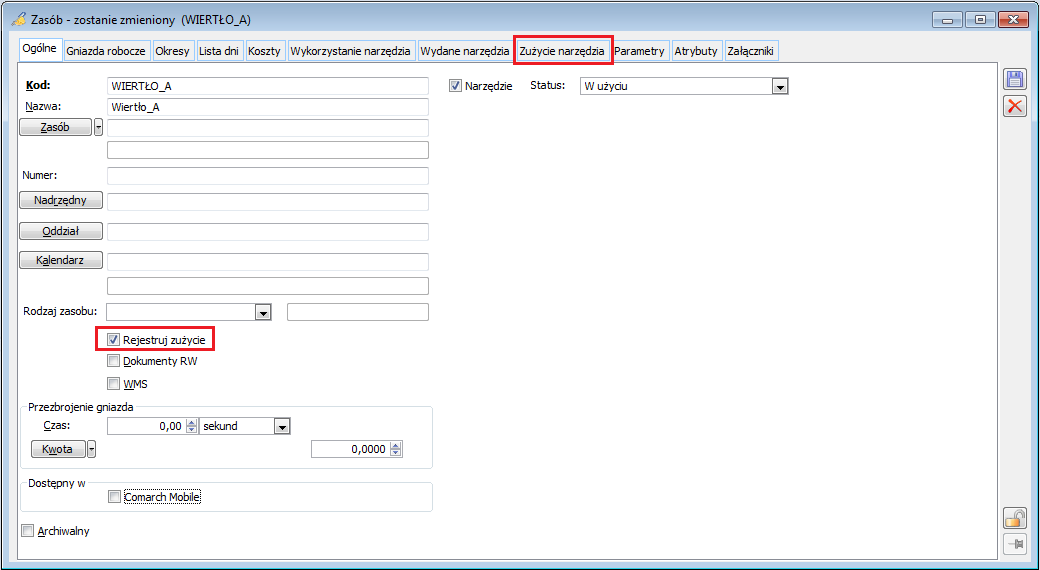

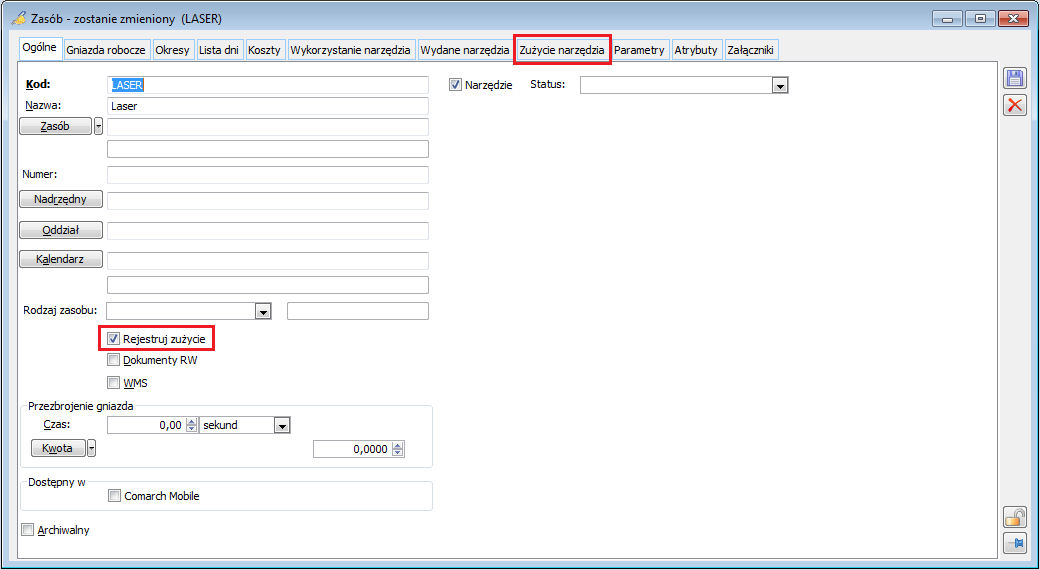

Zmiany w oknie: Zasób, na zakładce: Ogólne

- Zmiana parametru: Rejestruj wydanie, na Narzędzie.

Parametr: Rejestruj wydanie, który do tej pory umożliwiał tworzenie dla danego zasobu listy jego wykorzystania, będzie nadal spełniał swoją dotychczasową funkcję, jednak jego miejsce w oknie: Zasób i nazwa uległy zmianie. Parametr: Rejestruj wydanie, od wersji 2017.1, przyjął nazwę: Narzędzie.

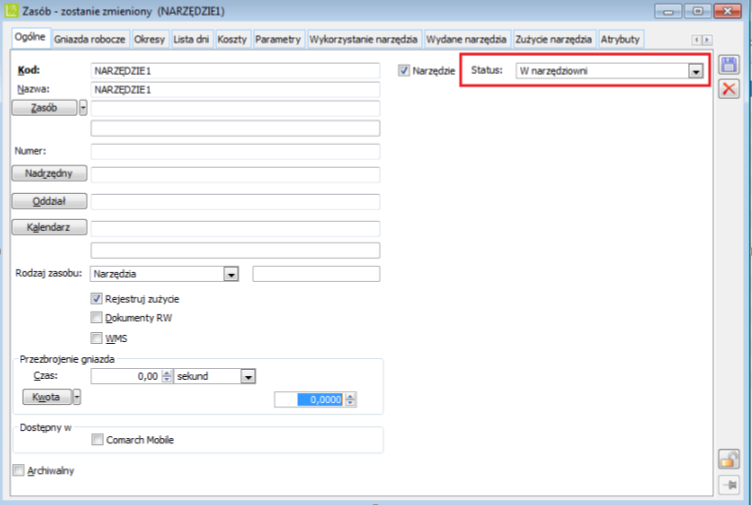

- Nowe pole: Status

- W oknie: Zasób, na zakładce: Ogólne, obok parametru: Narzędzie, udostępnione zostało pole: Status, w którym prezentowany jest bieżący status narzędzia, np. informacja, że narzędzie znajduje się w narzędziowni. Pole staje się aktywne, gdy w danym oknie: Zasobu, zaznaczony jest parametr: Narzędzie. Poszczególne statusy można wybierać z nowego słownika kategorii: Statusy narzędzi. Statusy można ustawiać ręcznie na karcie zasobu (narzędzia), a także mogą być ustawiane automatycznie, np. w wyniku przeprowadzenia jakiejś akcji związanej z danym narzędziem, np. po wygenerowaniu wydania/zdania/likwidacji.

- Nowe pole: Numer

- W oknie: Zasób, dodane zostało nowe informacyjne pole tekstowe: Numer, do ręcznego uzupełniania dodatkowego numeru/kodu zasobu.

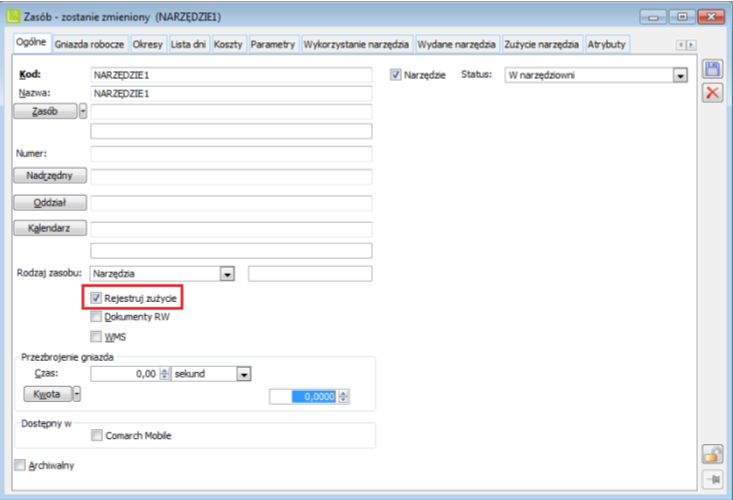

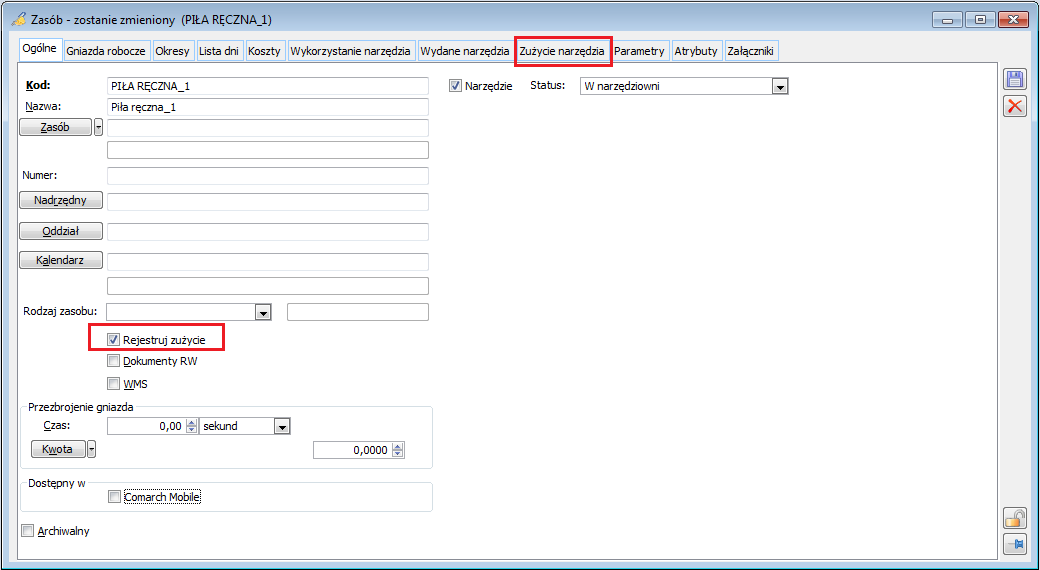

- Nowy parametr: Rejestruj zużycie

Zaznaczenie parametru umożliwi definiowanie reguł zużycia narzędzia i obliczanie tego zużycia w systemie.

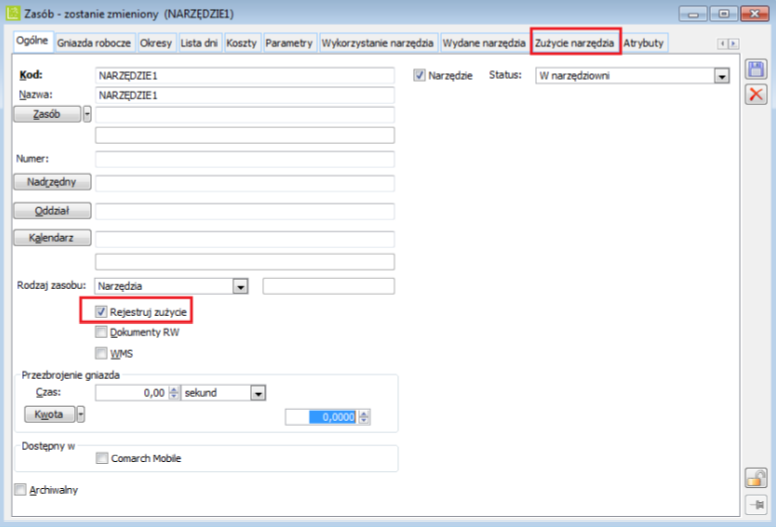

Po zaznaczeniu parametru: Rejestruj zużycie, na karcie danego zasobu (narzędzia) pojawia się nowa zakładka: Zużycie narzędzia

Dodatkowo, jeśli w oknie zasobu, parametr: Narzędzie, nie będzie zaznaczony, to podczas zaznaczania parametru: Rejestruj zużycie, w tym samym oknie, automatycznie się on zaznaczy. (Rejestrowanie zużycia będzie możliwe tylko dla narzędzi, czyli tylko dla zasobów produkcyjnych, na kartach których zaznaczono parametr: Narzędzie.)

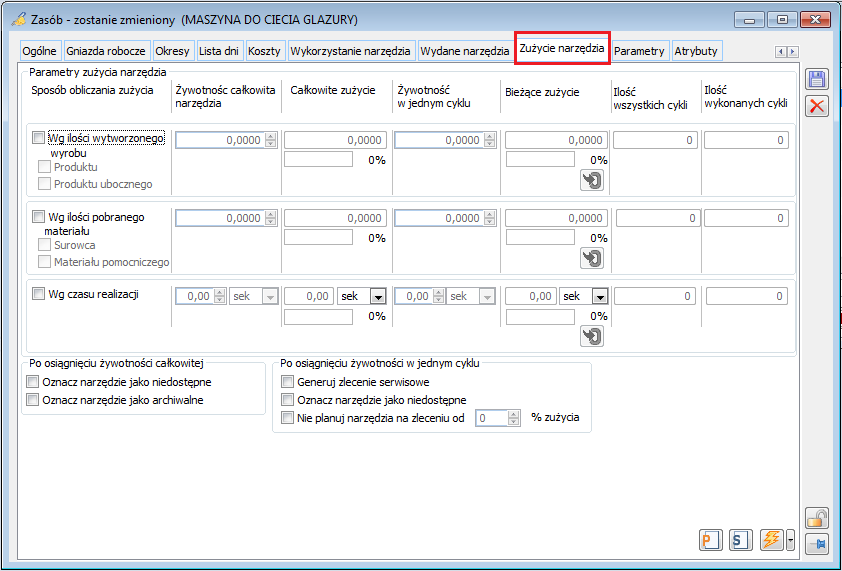

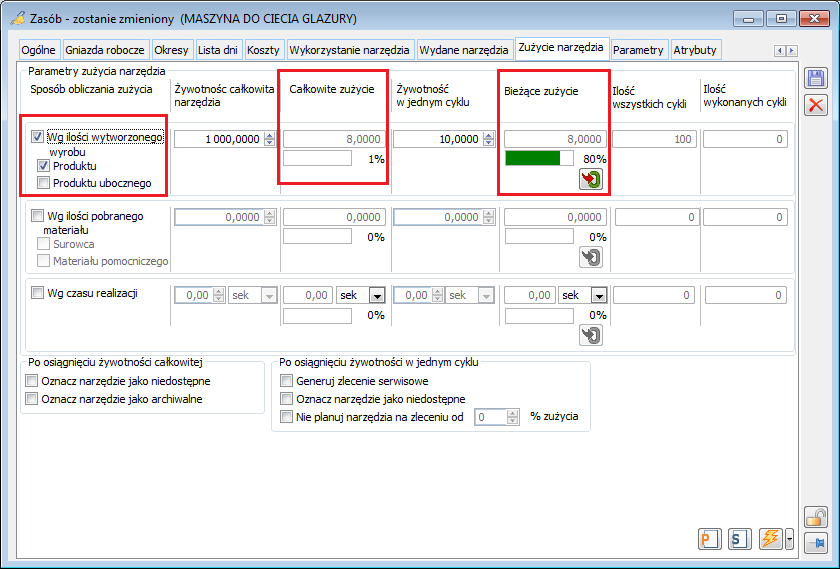

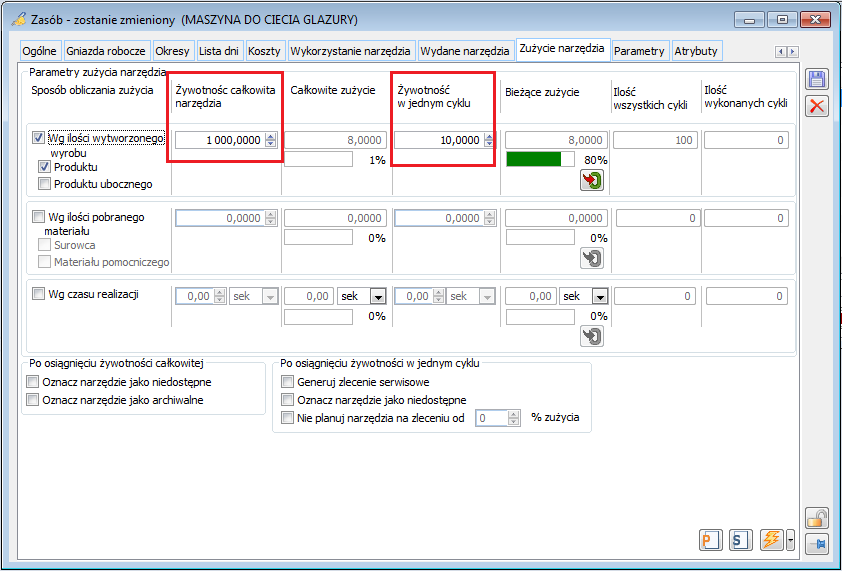

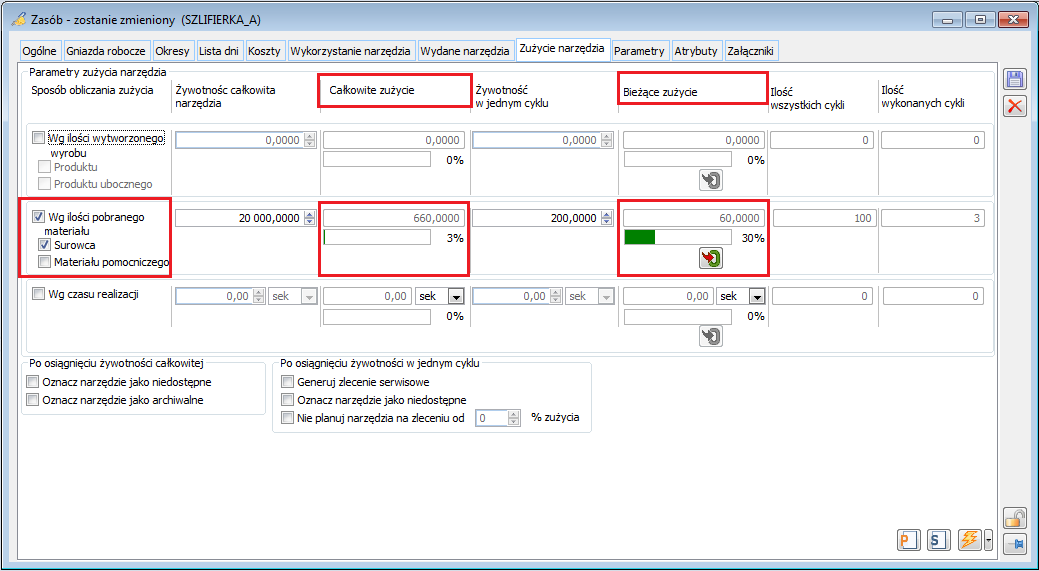

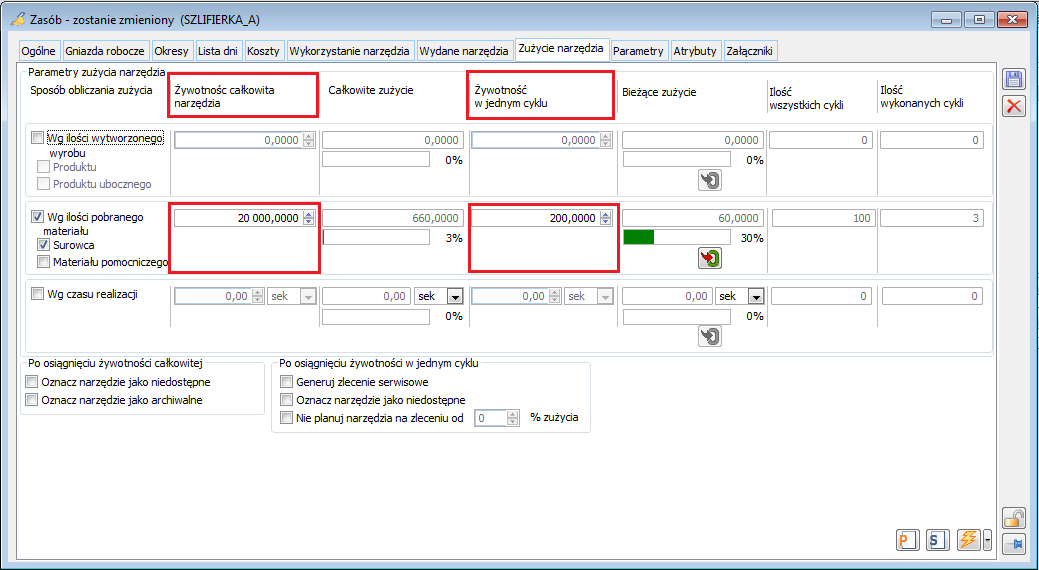

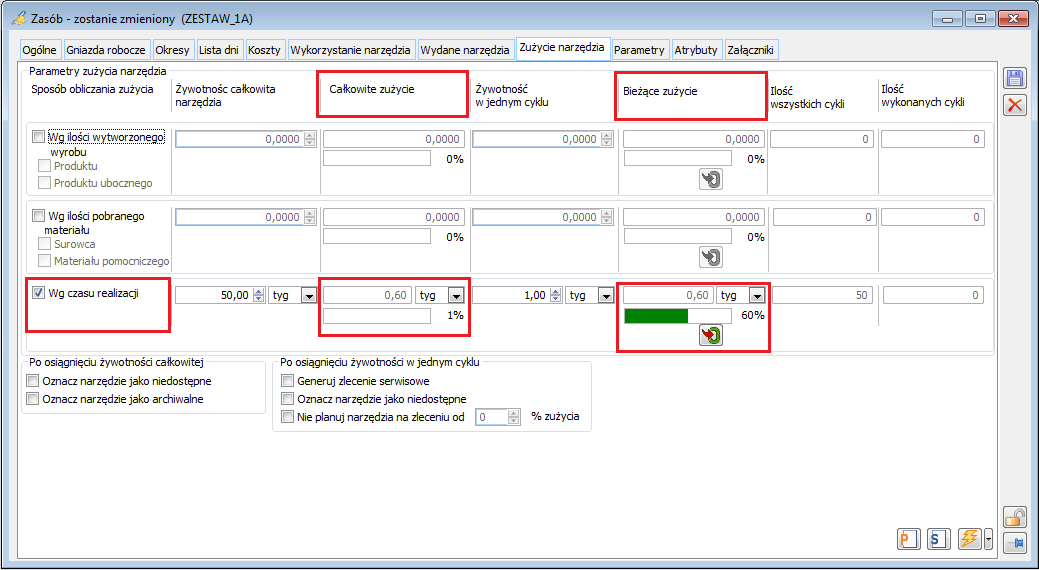

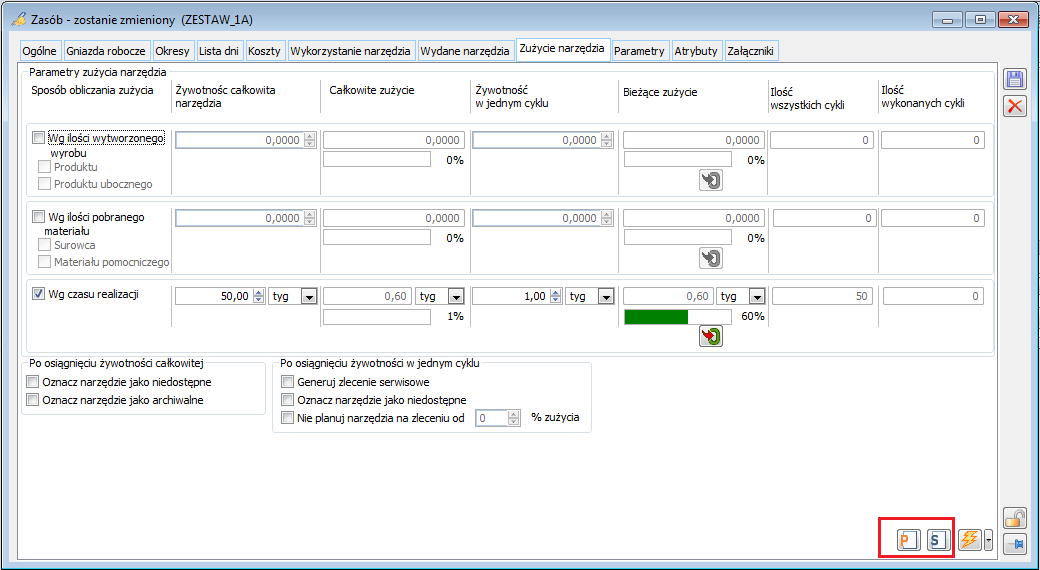

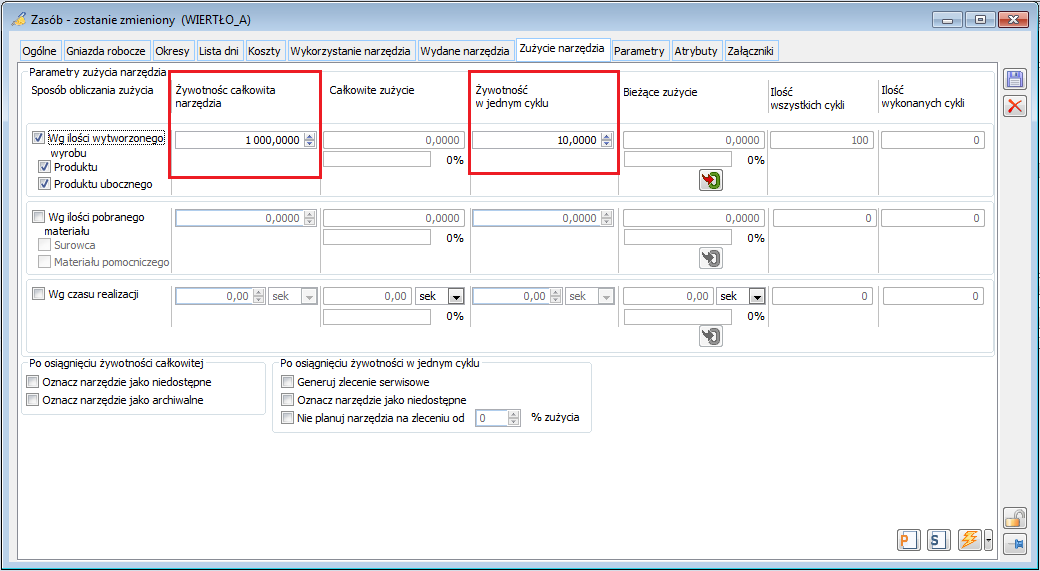

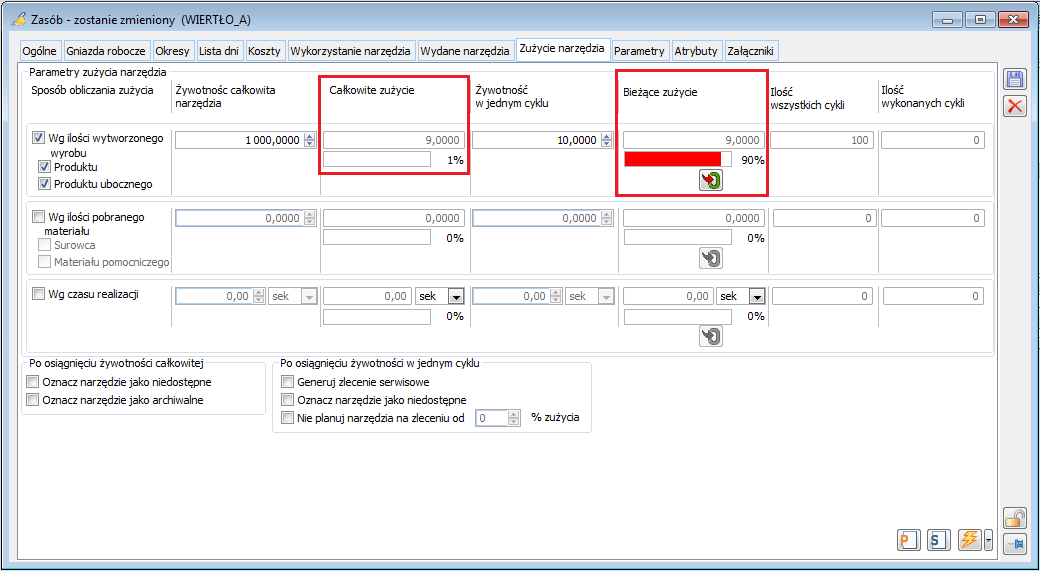

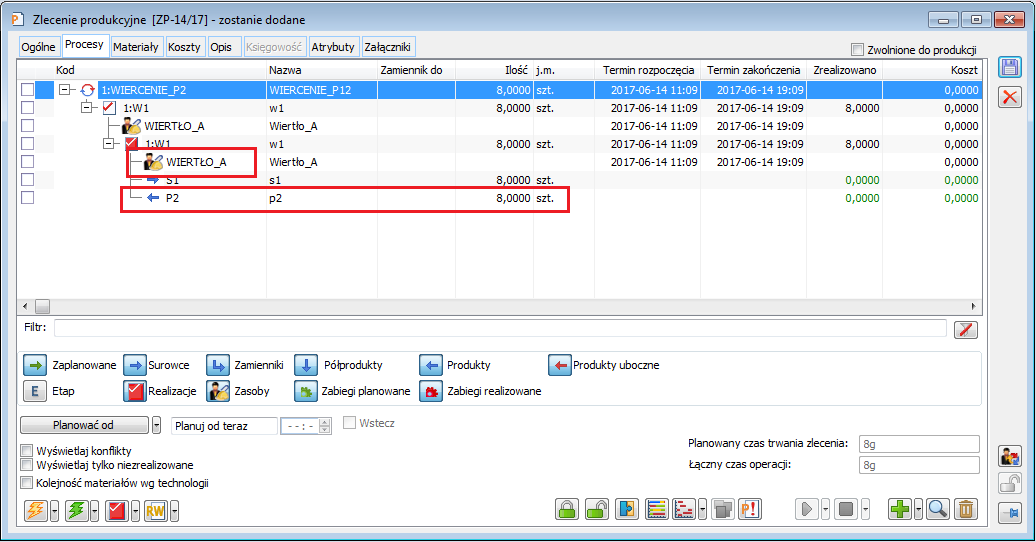

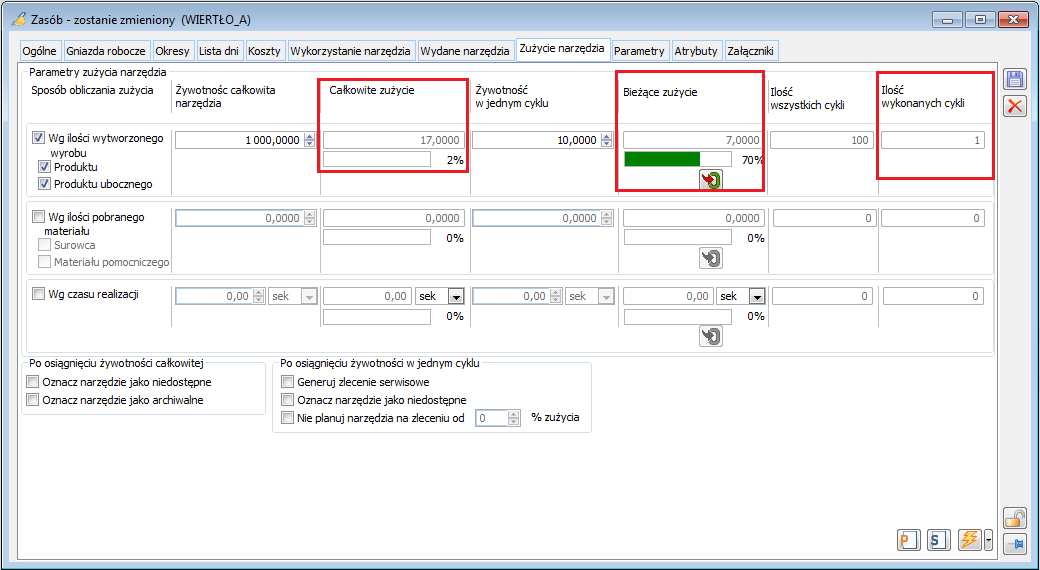

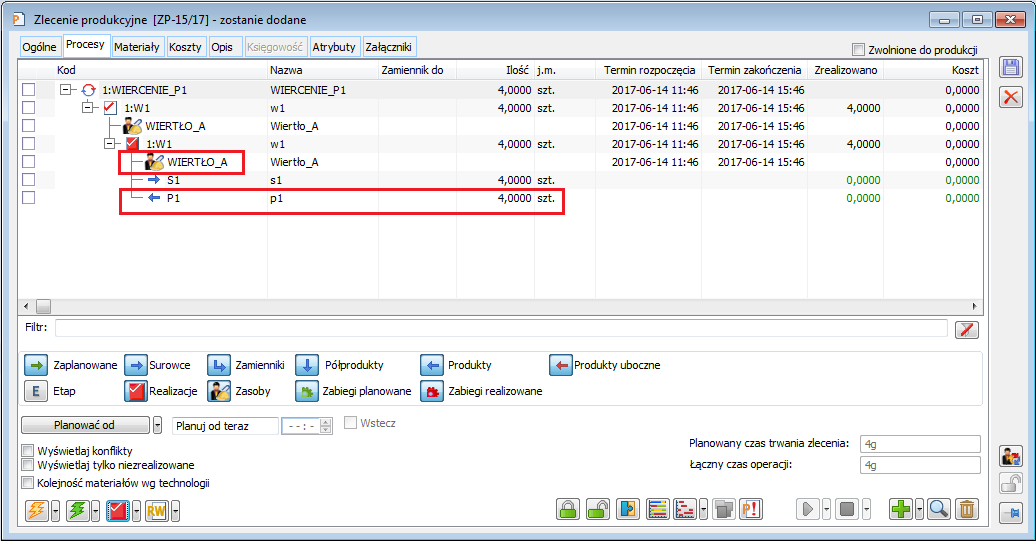

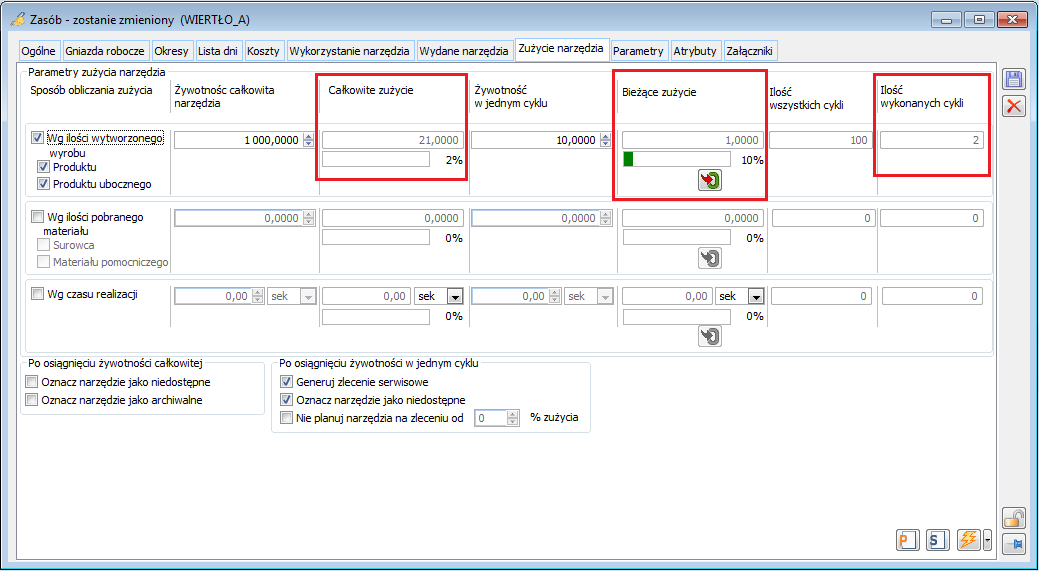

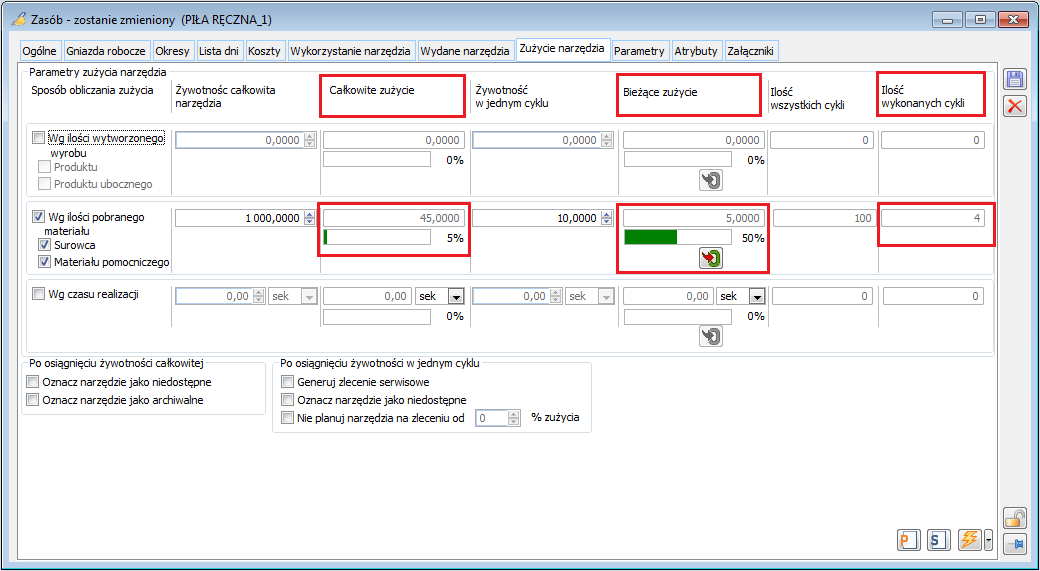

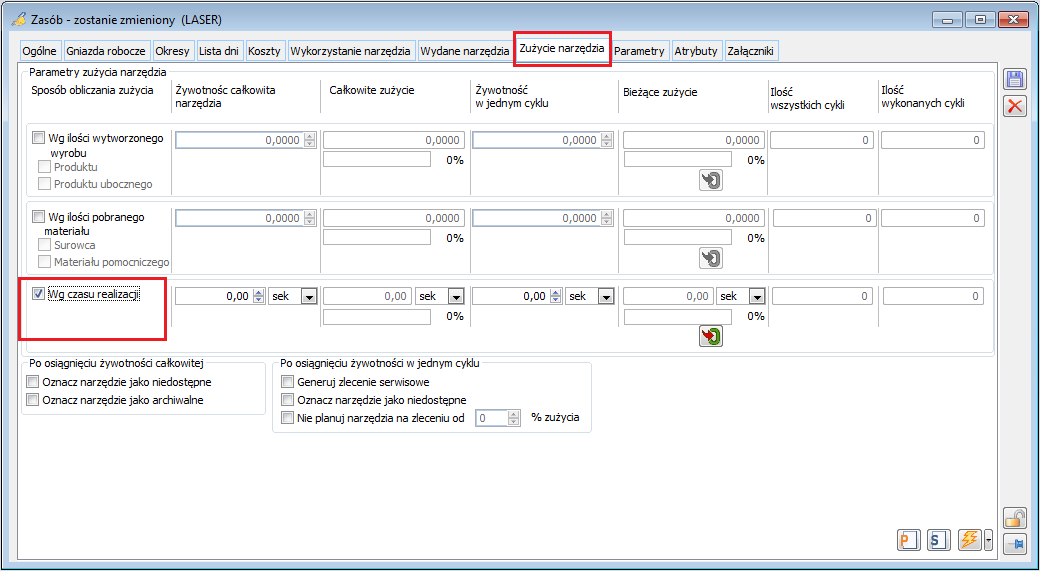

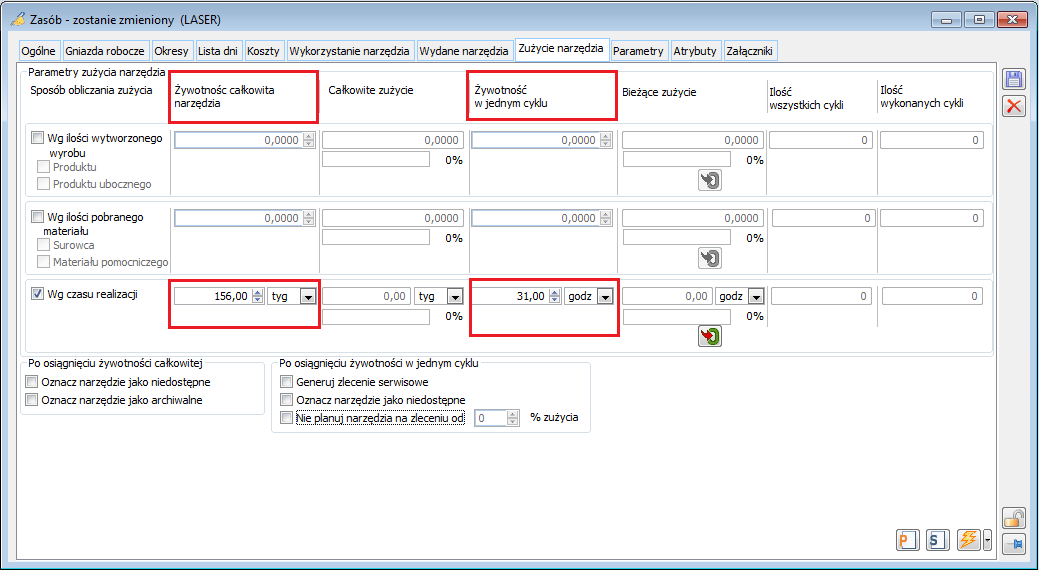

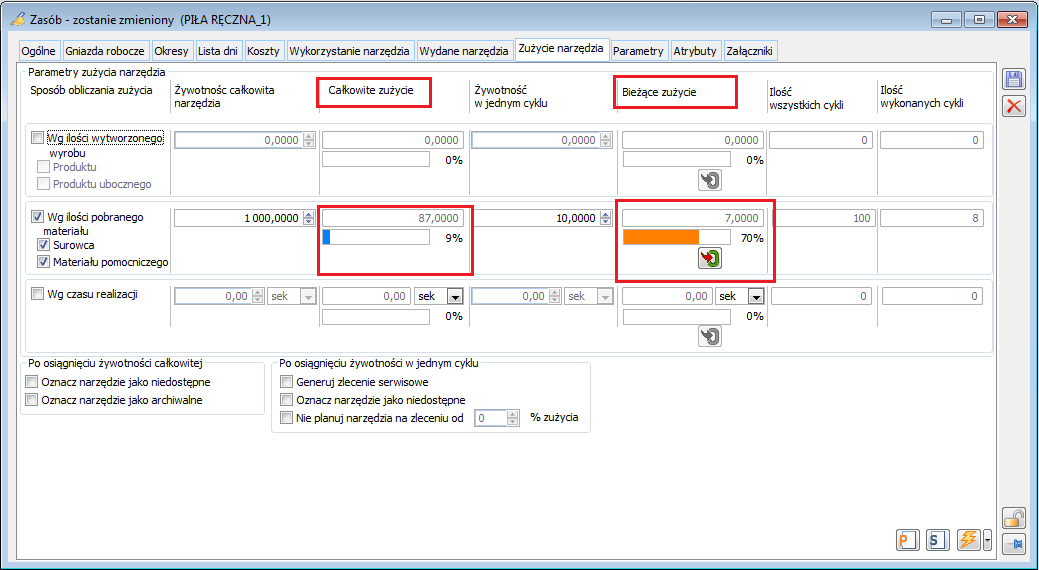

Zasób zakładka: Zużycie narzędzia

Zakładka: Zużycie narzędzia zostanie udostępniona po zaznaczeniu parametru: Rejestruj zużycie.

W ramach nowej zakładki Zużycie narzędzia udostępniono szereg opcji do określania żywotności narzędzia, sposobów obliczania zużycia narzędzia oraz do monitorowania zużycia narzędzia, a także umożliwiających wykonywanie pewnych akcji, jak np. generowanie dokumentu ZP, ZSR dla narzędzia, na pewnym etapie zużycia tego narzędzia.

Udostępniono:

- Obszar: Parametry zużycia narzędzia – w tym obszarze można:

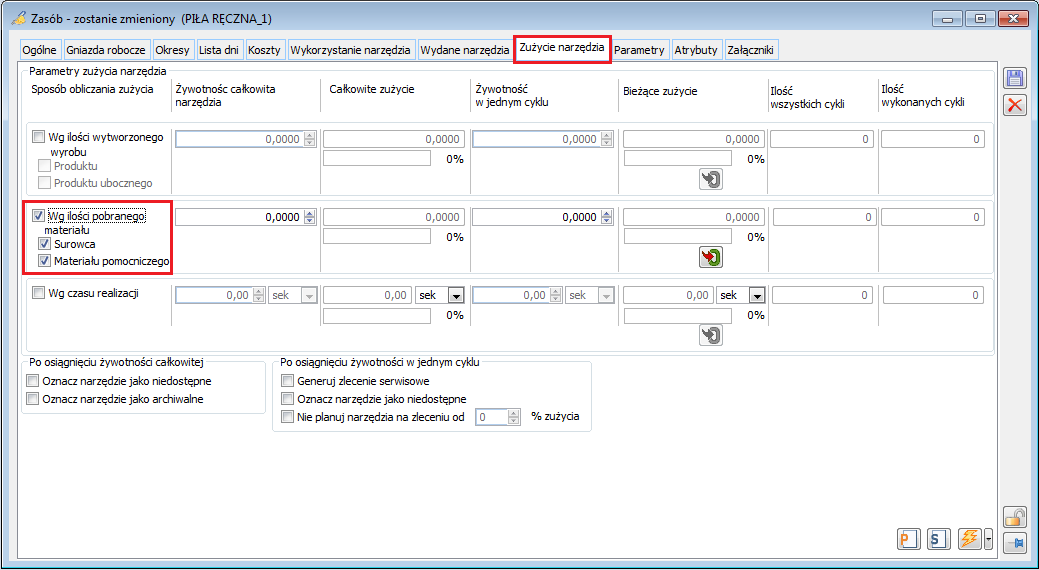

- Wskazać sposób, wg którego ma być obliczane zużycie danego narzędzia. Dostępne są do wyboru 3 sposoby obliczania zużycia:

- Wg ilości wytworzonego wyrobu – zużycie narzędzia będzie obliczane wg tego sposobu jako ilość każdego produktu wychodzącego z danej (realizacji) operacji, którą wykonało dane narzędzie – ilość będzie obliczana proporcjonalnie w stosunku do terminu (czasu), w którym dane narzędzie brało udział w realizacji operacji. W ramach parametru dodatkowo można określić, czy w ilości wytworzonego wyrobu uwzględniamy także produkty uboczne.

- Wg ilości pobranego materiału – zużyciem będzie ilość każdego materiału wchodzącego do danej (realizacji) operacji, którą wykonało dane narzędzie – ilość ta będzie obliczana proporcjonalnie w stosunku do terminu (czasu), w którym dane narzędzie brało udział w realizacji operacji. W ramach parametru dodatkowo można określić, czy w ilości pobranego materiału uwzględniamy także materiały pomocnicze.

- Wg czasu realizacji – zużyciem będzie łączny czas realizacji wszystkich operacji, w jakich narzędzie brało udział (wynikający z realizowanych przez dane narzędzie terminów).

- Definiować Żywotność całkowitą i Żywotność w jednym cyklu, dla danego sposobu obliczania zużycia narzędzia:

- Żywotność całkowita – ręcznie wprowadzana wartość, określająca całkowitą żywotność narzędzia

- Żywotność w jednym cyklu – ręcznie wprowadzana wartość, określająca żywotność narzędzia w jednym cyklu (po osiągnięciu tej żywotności narzędzie może wymagać, np. regeneracji, przeglądu, konserwacji, itp.)

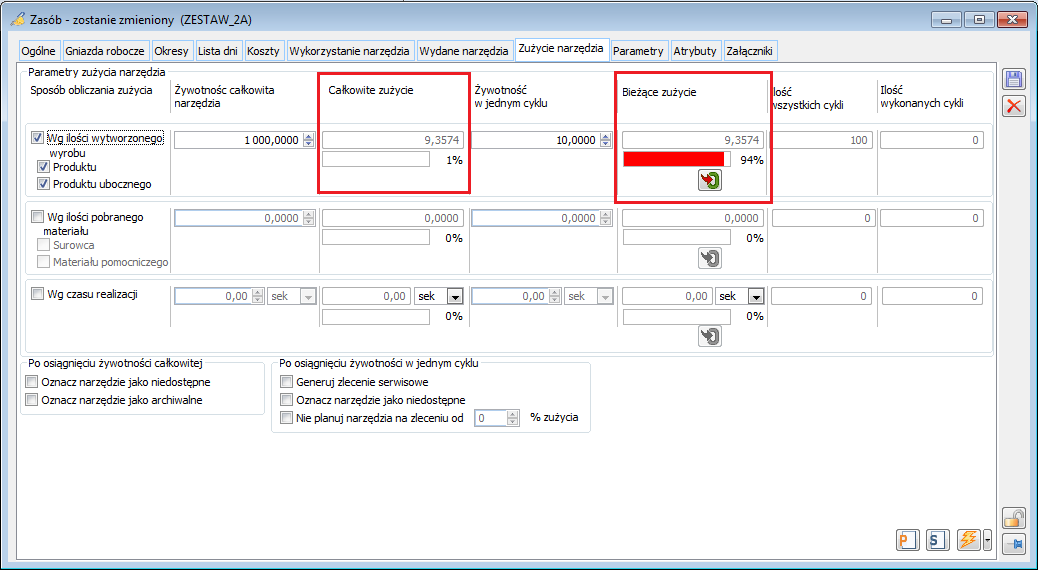

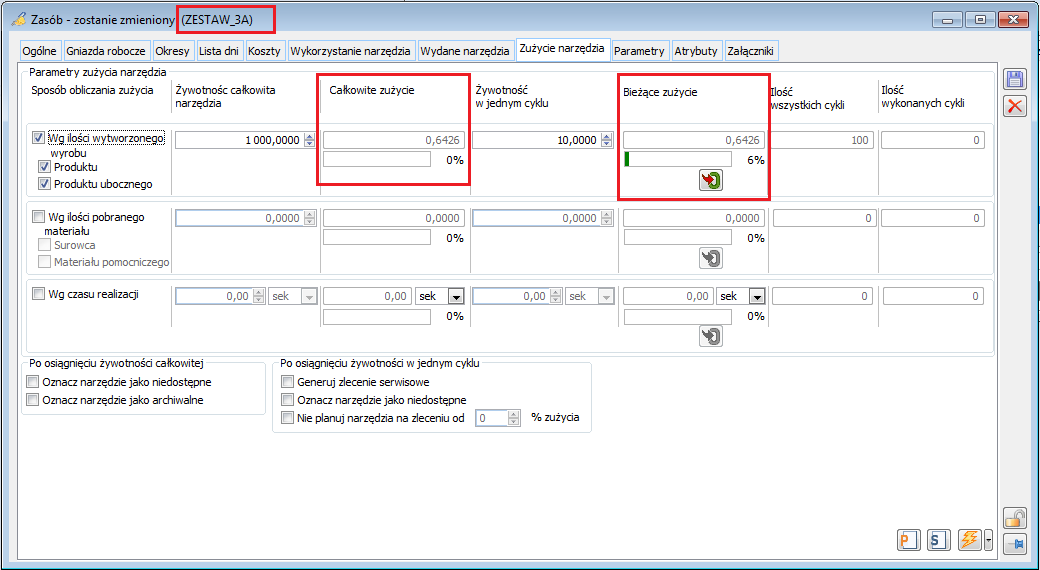

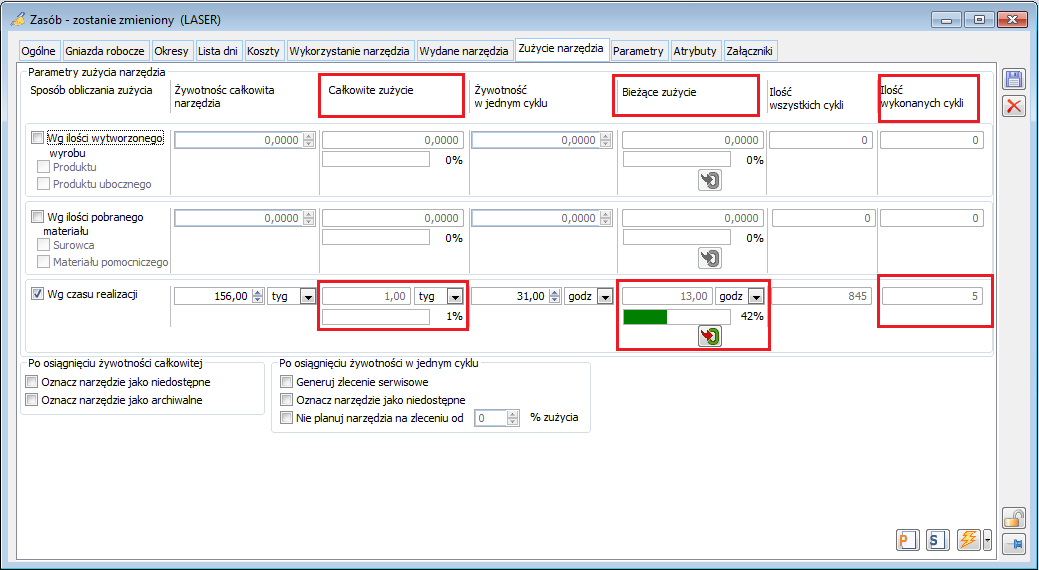

- Śledzić obliczone Całkowite zużycie, Bieżące zużycie, Ilość wszystkich cykli, Ilość wykonanych cykli:

- Całkowite zużycie – obliczana automatycznie wartość, która jest sumą kolejnych bieżących zużyć danego narzędzia. Obliczona wartość zużycia jest także prezentowana w formie graficznej, osobno dla każdego sposobu obliczania zużycia. Kolorystyka dla graficznej prezentacji zużycia jest możliwa do ustawienia z poziomu wartości przypisanej jako rodzaju zasobu do karty narzędzia.

- Bieżące zużycie – obliczana automatycznie wartość, która jest sumą zużycia narzędzia w ramach aktualnie trwającego cyklu. Wartość prezentowana w tym polu, dla danego sposobu obliczania zużycia narzędzia, nie może być większa od Żywotności w jednym cyklu, określonej dla tego sposobu. Obliczona wartość zużycia jest także prezentowana w formie graficznej, osobno dla każdego sposobu obliczania zużycia. Kolorystyka dla graficznej prezentacji zużycia jest możliwa do ustawienia z poziomu wartości przypisanej jako rodzaju zasobu do karty narzędzia.

- Ilość wszystkich cykli – wartość obliczana automatycznie, jako: Żywotność całkowita/Żywotność w jednym cyklu, zaokrąglona do liczby całkowitej – jest to ilość możliwych do wykonania, przez dane narzędzie, pełnych cykli

- Ilość wykonanych cykli – wartość obliczana automatycznie, jako suma dotychczas wykonanych przez dane narzędzie, pełnych cykli.

- Zerować obliczone bieżące zużycie- dla każdego sposobu obliczania zużycia narzędzi dodano możliwość zerowania bieżącego zużycia „na żądanie”- za pomocą opcji [Zeruj bieżące zużycie] można wyzerować naliczone bieżące zużycie

Zużycie (bieżące i całkowite) będzie aktualizowane po wykonaniu odpowiedniej zmiany dla realizacji operacji, na której znajduje się dane narzędzie, np. jeśli zużycie narzędzia obliczane jest wg ilości produktu, wówczas zmiana ilości produktu/dodanie lub usunięcie produktu na realizacji będzie powodowało odpowiednią aktualizację zużycia narzędzia.

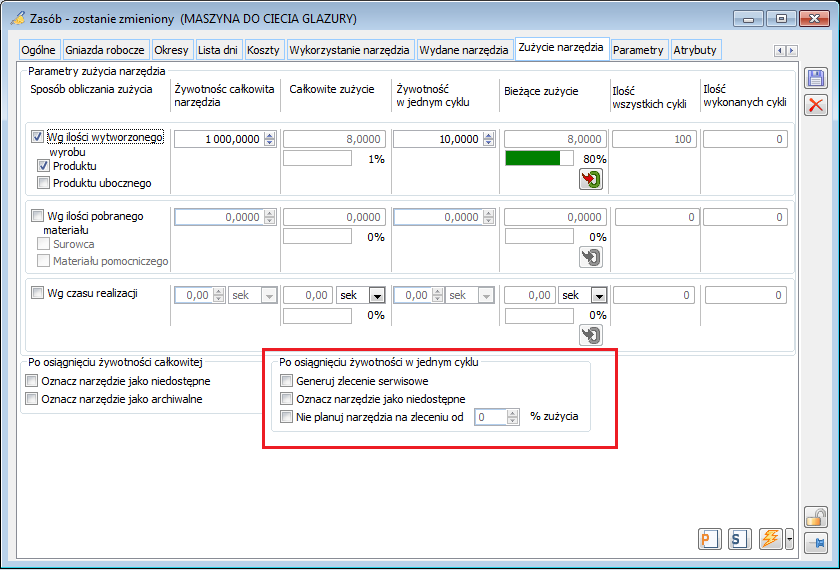

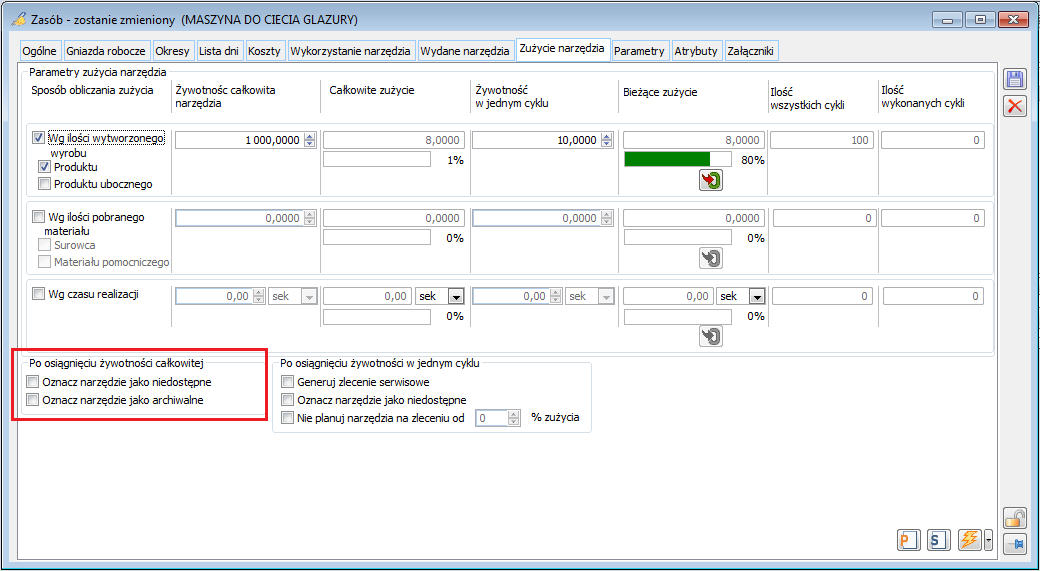

- Obszar: Po osiągnięciu żywotności całkowitej – w tym obszarze można wskazać akcje, jakie mają się automatycznie wykonać w systemie, po osiągnięciu przez dane narzędzie żywotności całkowitej:

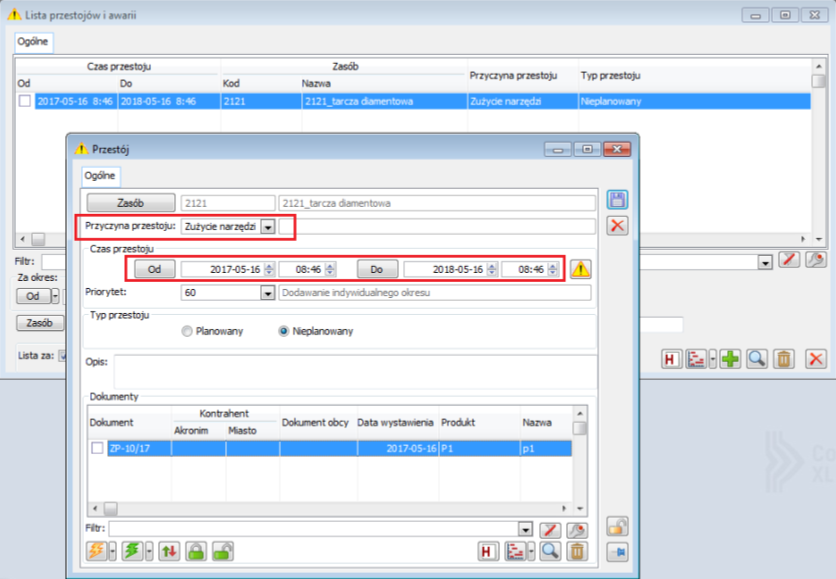

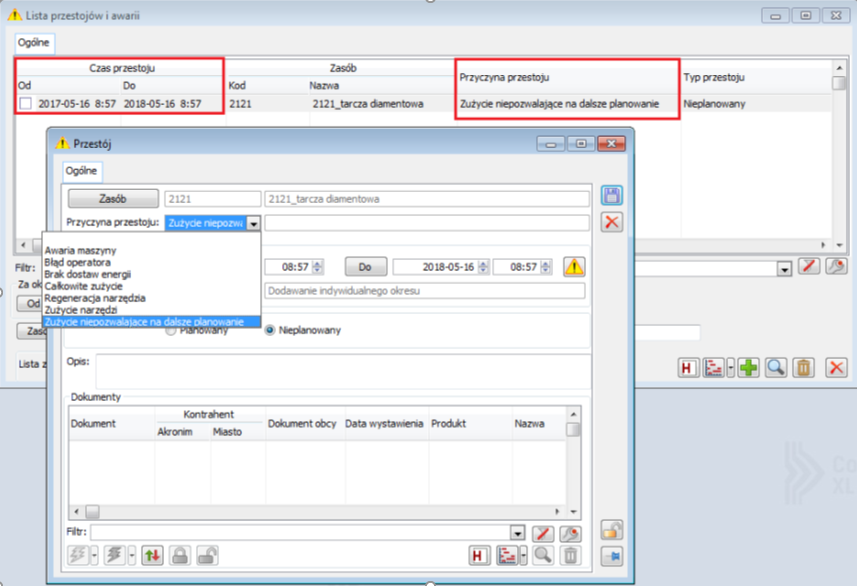

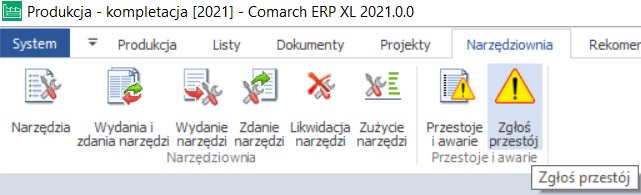

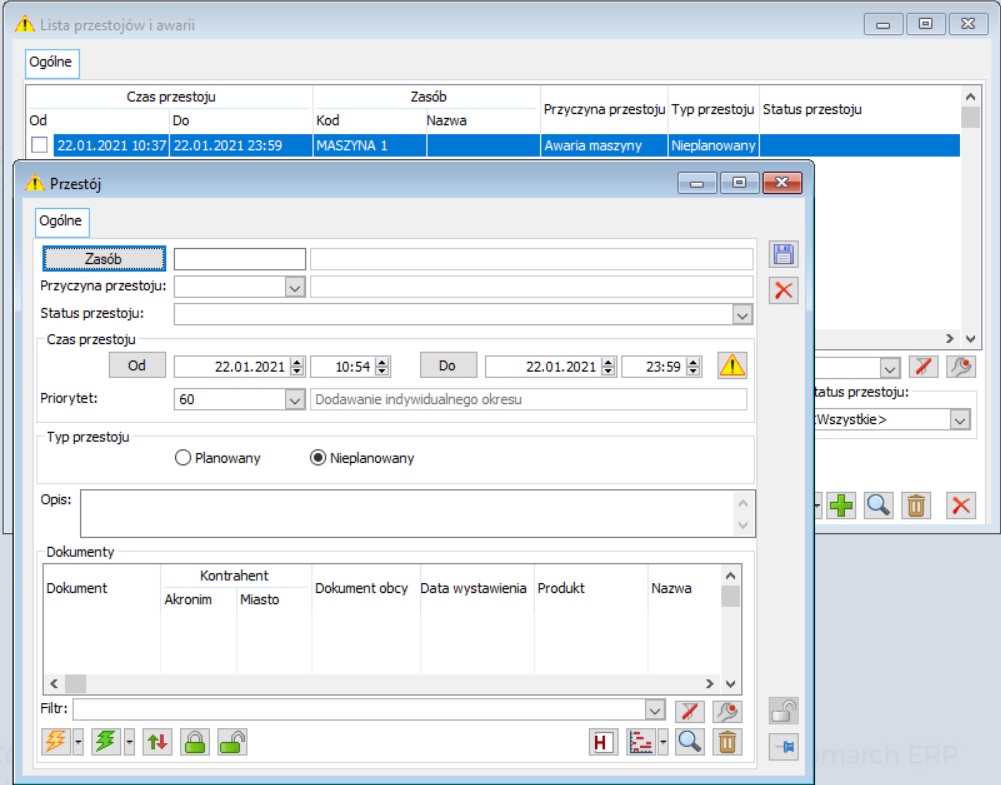

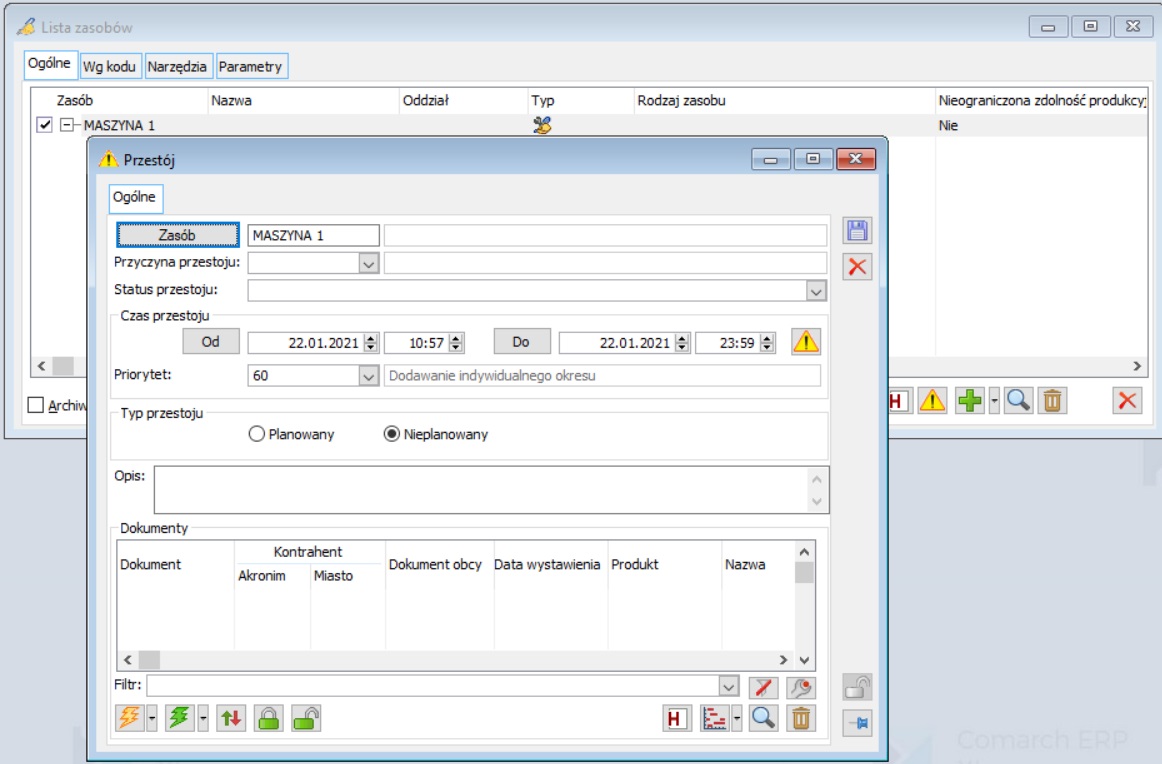

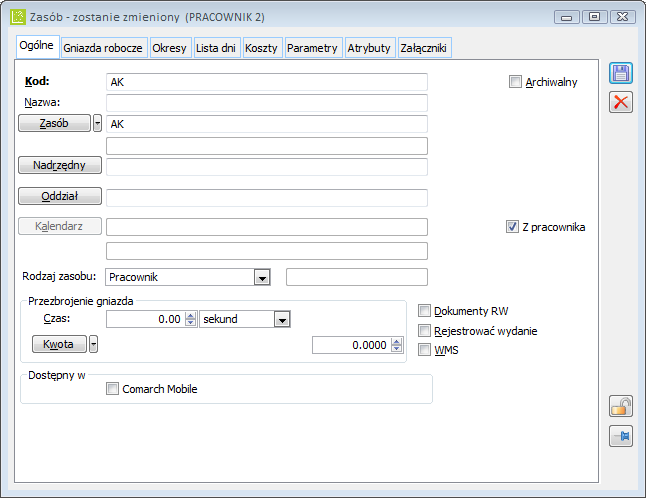

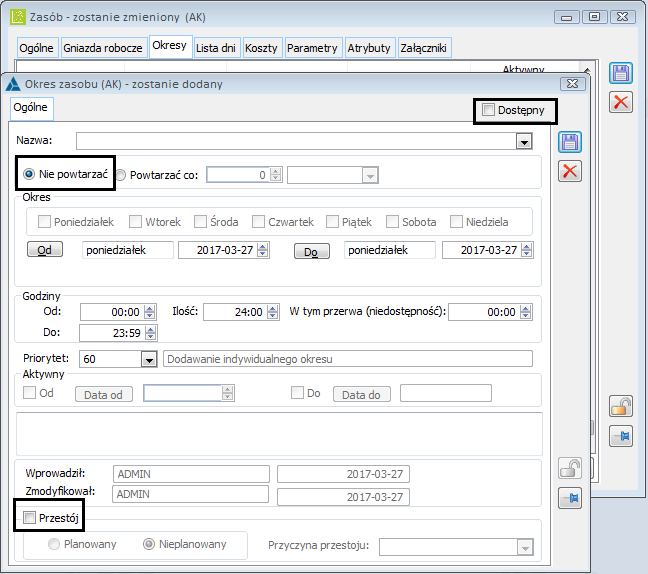

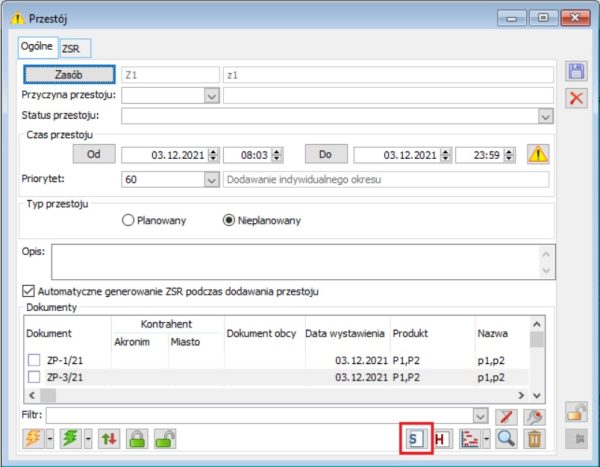

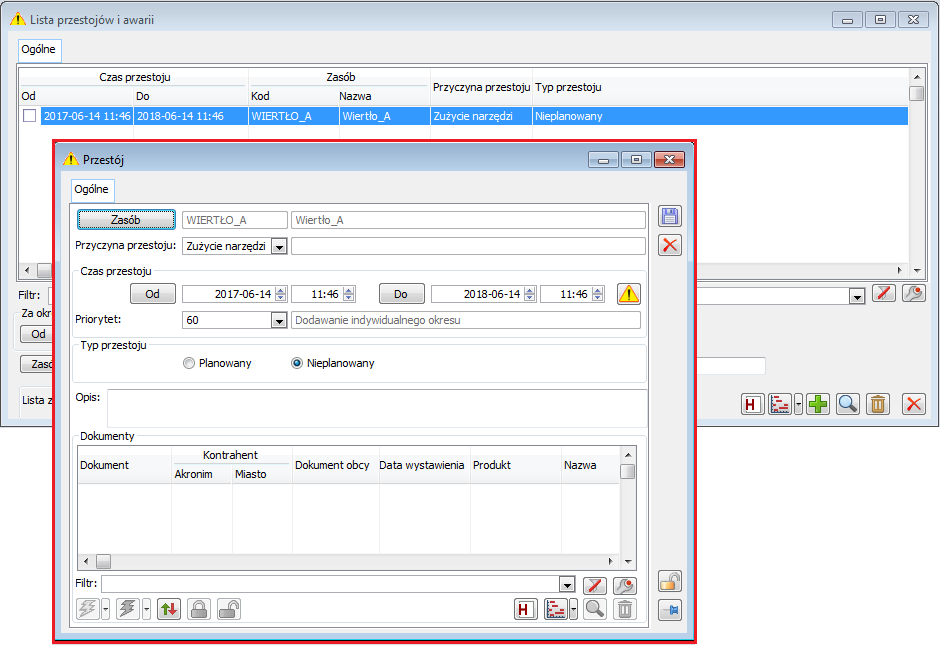

- Oznacz narzędzie jako niedostępne – zaznaczenie parametru spowoduje, że po osiągnięciu przez dane narzędzie żywotności całkowitej, zostanie dla niego automatycznie zarejestrowany w systemie przestój z przyczyną: „Całkowite zużycie”. Przestój będzie domyślnie dodawany na 1 rok. (Standardowo będzie można taki przestój zmodyfikować lub usunąć.)

- Oznacz narzędzie jako archiwalne – zaznaczenie parametru spowoduje, że po osiągnięciu przez dane narzędzie żywotności całkowitej, zostanie ono automatycznie oznaczone w systemie jako archiwalne (ze standardową możliwością usunięcia tego zaznaczenia na karcie zasobu (narzędzia)).

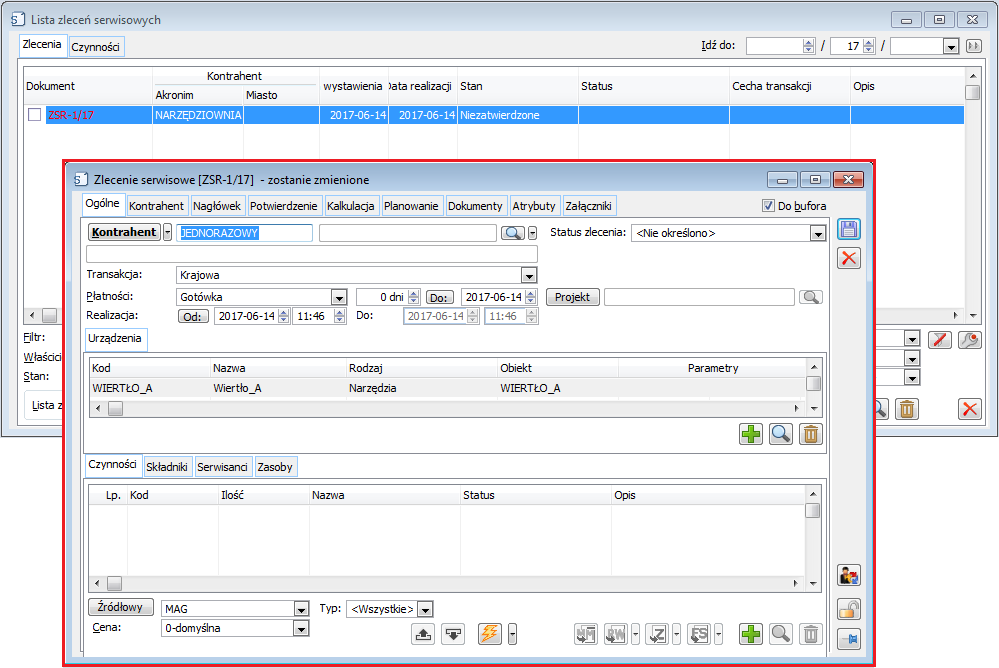

- Obszar: Po osiągnięciu żywotności w jednym cyklu – w tym obszarze można wskazać akcje, jakie mają się automatycznie wykonać w systemie, po osiągnięciu przez dane narzędzie żywotności w jednym cyklu

- Oznacz narzędzie jako niedostępne – zaznaczenie parametru spowoduje, że po osiągnięciu przez dane narzędzie żywotności w jednym cyklu, zostanie dla niego automatycznie zarejestrowany w systemie przestój z przyczyną: „Zużycie narzędzi”. Przestój będzie domyślnie dodawany na 1 rok. (Standardowo będzie można taki przestój zmodyfikować lub usunąć.)

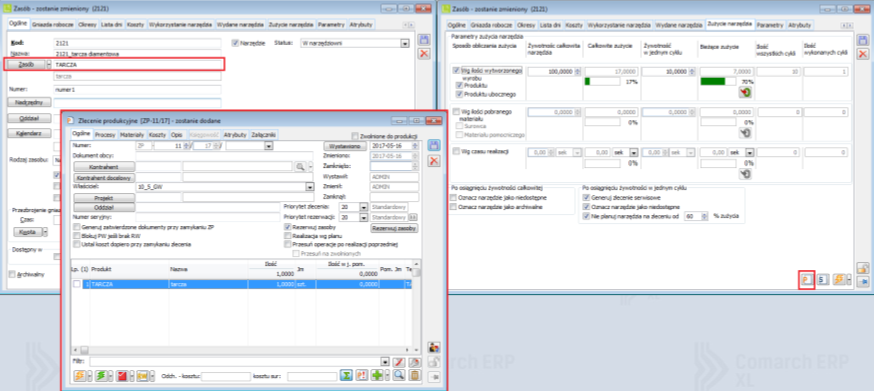

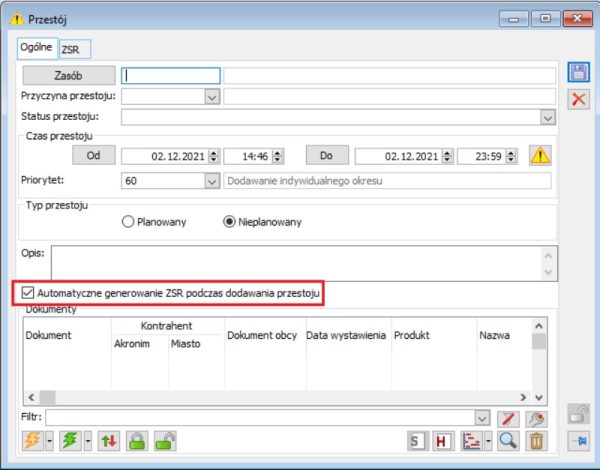

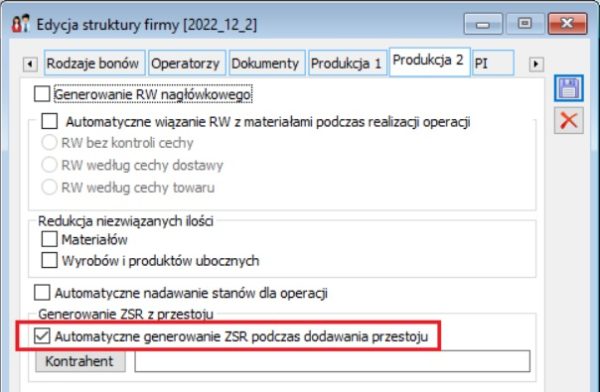

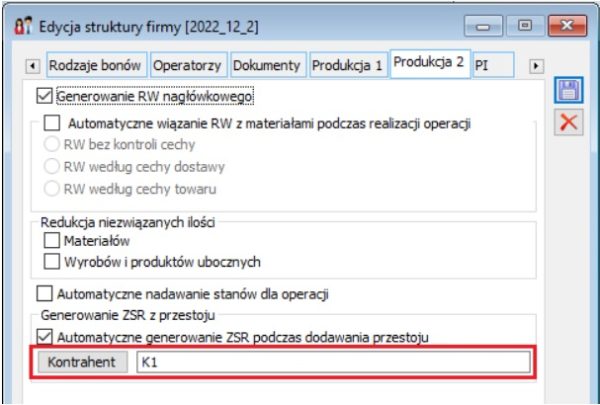

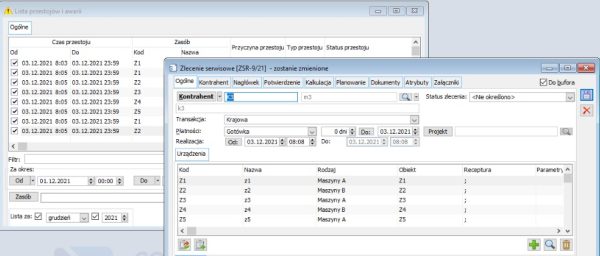

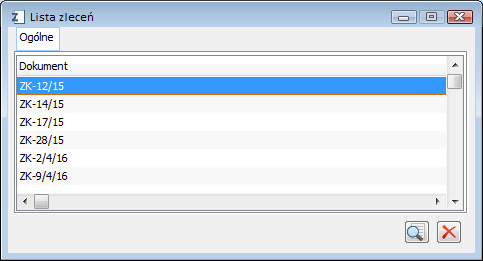

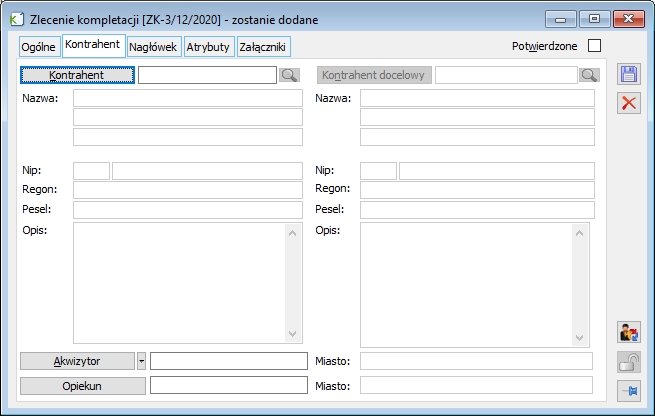

- Generuj zlecenie serwisowe – zaznaczenie parametru spowoduje, że po osiągnięciu przez dane narzędzie żywotności w jednym cyklu, zostanie dla niego automatycznie zarejestrowane zlecenie serwisowe, na którym:

- Ustawiony zostanie kontrahent jednorazowy: „NARZĘDZIOWNIA”

- Dane narzędzie zostanie dodane jako urządzenie – na karcie urządzenia narzędzie dodane zostanie jako zasób produkcyjny

(Standardowo będzie można takie zlecenie zmodyfikować lub usunąć.)

- Nie planuj narzędzia na zleceniu od …% zużycia – zaznaczenie parametru spowoduje, że po osiągnięciu przez dane narzędzie określonego procentu żywotności w jednym cyklu, dane narzędzie nie będzie dobierane podczas planowania kolejnych zleceń

Przy zaznaczonym ww. parametrze, dla danego narzędzia automatycznie rejestrowany będzie przestój z przyczyną: „Zużycie niepozwalające na dalsze planowanie”. Przestój będzie domyślnie dodawany na 1 rok. (Standardowo będzie można taki przestój zmodyfikować lub usunąć.)

Opcja generowania dokumentu ZP dla narzędzia- za pomocą opcji [Generuj ZP] można wygenerować zlecenie produkcyjne na narzędzie, o ile powiązane jest ono z kartą towaru i ma zdefiniowaną technologię produkcji.

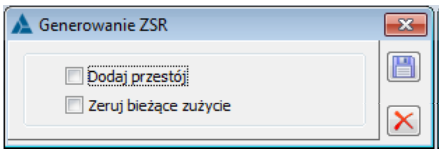

Opcja generowania dokumentu ZSR dla narzędzia- za pomocą opcji [Generuj ZSR] można wygenerować zlecenie serwisowe na narzędzie. Dodatkowo, podczas ręcznego generowania ZSR z tego poziomu, będzie prezentowane okno:

W oknie będzie można zaznaczyć odpowiednie parametry, co spowoduje, że oprócz wygenerowania dokumentu ZSR, dla danego narzędzia:

- Automatyczne dodany zostanie przestój

- Wyzerowane zostanie bieżące zużycie

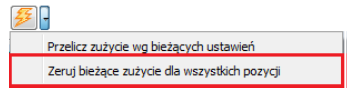

Opcja przeliczania zużycia wg aktualnych ustawień dotyczących żywotności- za pomocą opcji: [Przelicz zużycie wg bieżących ustawień], można przeliczyć naliczone zużycie w przypadku, gdy Użytkownik wprowadzi zmianę wartości pól: Żywotność całkowita lub Żywotność w jednym cyklu.

Opcja zerowania bieżącego zużycia dla wszystkich sposobów jego naliczania- za pomocą opcji: Zeruj bieżące zużycie dla wszystkich pozycji można wyzerować bieżące zużycie dla wszystkich włączonych sposobów naliczania zużycia, dla danego narzędzia.

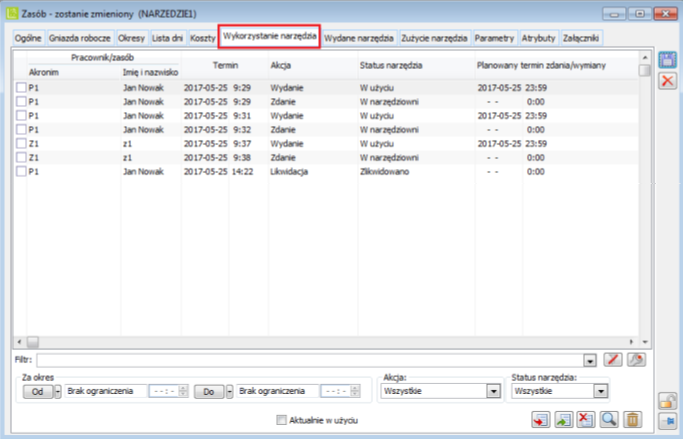

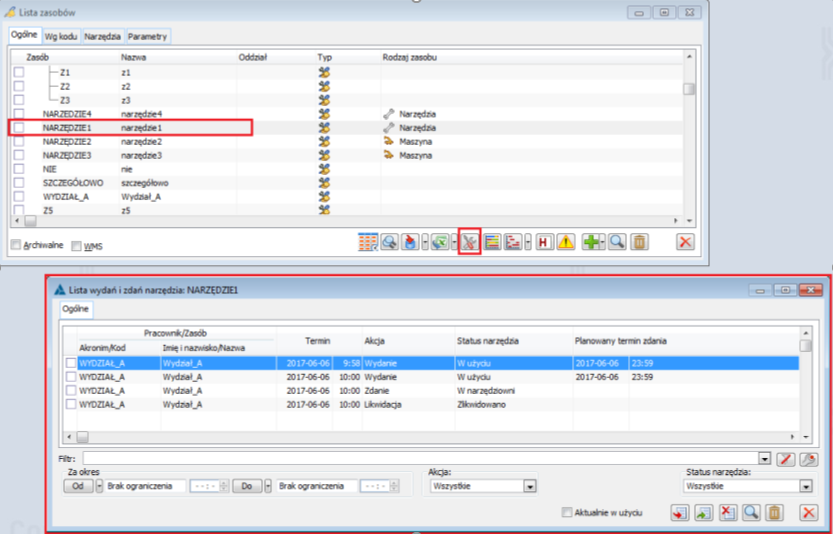

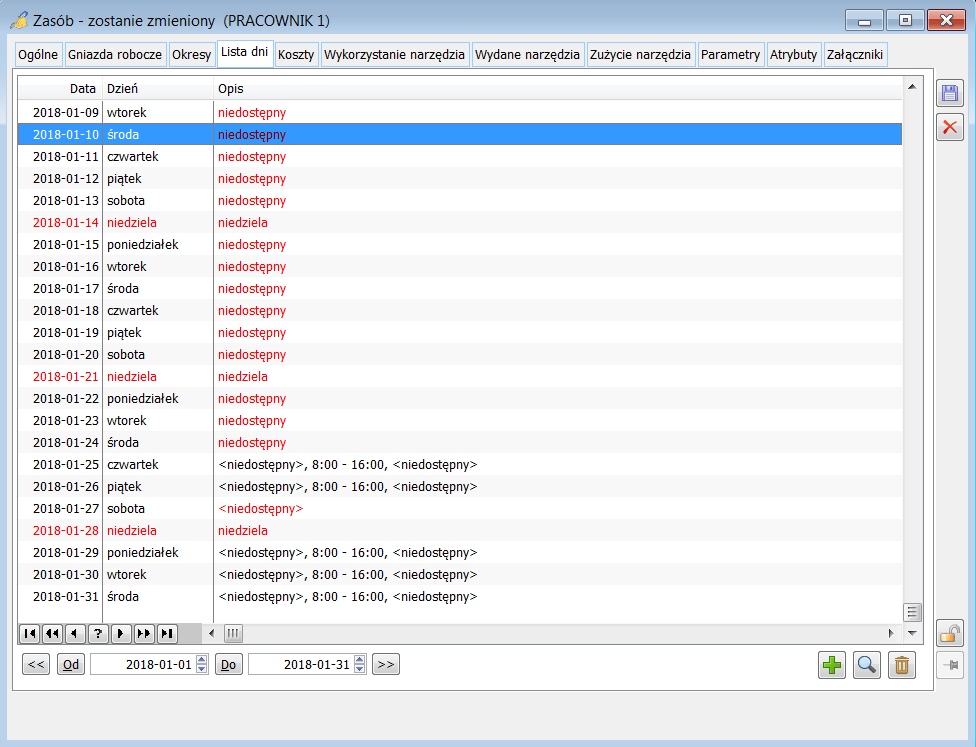

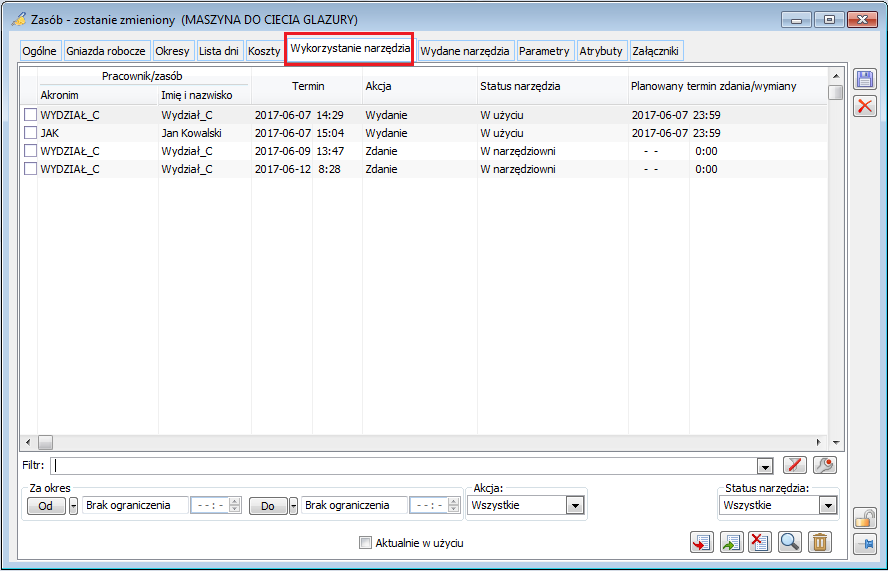

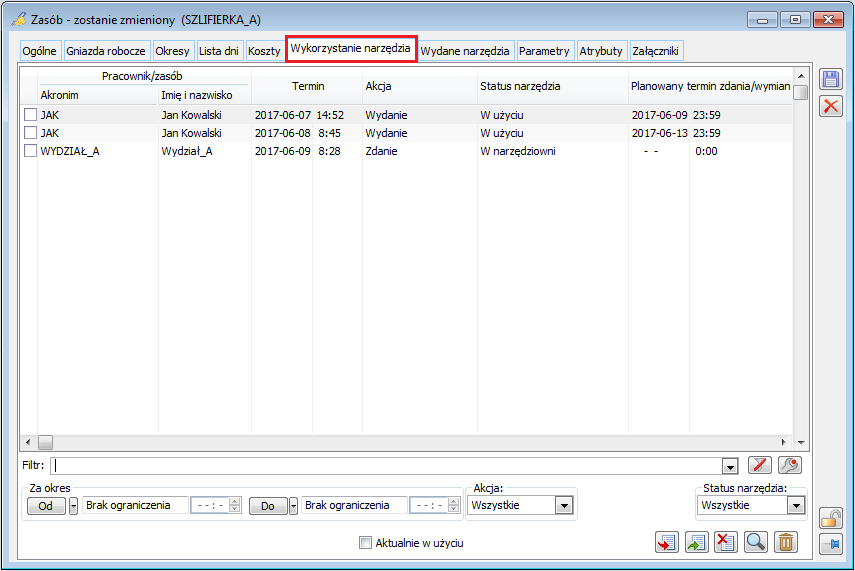

Zasób zakładka: Wykorzystanie narzędzia

Po zaznaczeniu w oknie: Zasób, parametru: Narzędzie, widoczna będzie nowa zakładka: Wykorzystanie narzędzia. Na tej zakładce dostępna będzie lista wykorzystania danego narzędzia, czili historia jego wydań/zdań oraz likwidacji.

Na ww. liście dostępne są następujące kolumny:

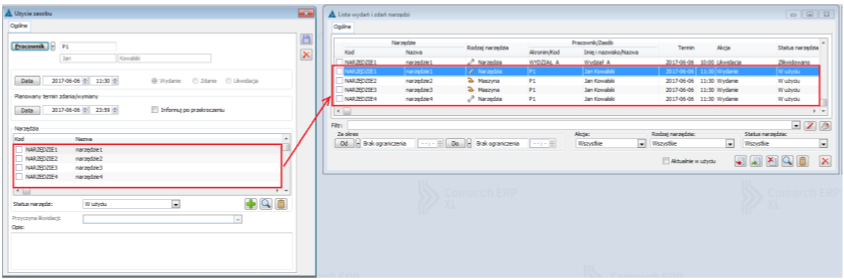

- Pracownik/Zasób – w kolumnie prezentowane są akronim i nazwa pracownika lub zasobu, który użył danego narzędzia

- Termin- informacja o terminie wykonania akcji

- Akcja- informacja o rodzaju wykonanej akcji- wydanie(2.1.7)/zdanie(2.1.8)/likwidacja(2.1.9)

- Status narzędzia- informacja o statusie narzędzia, związanego z wykonaną akcją

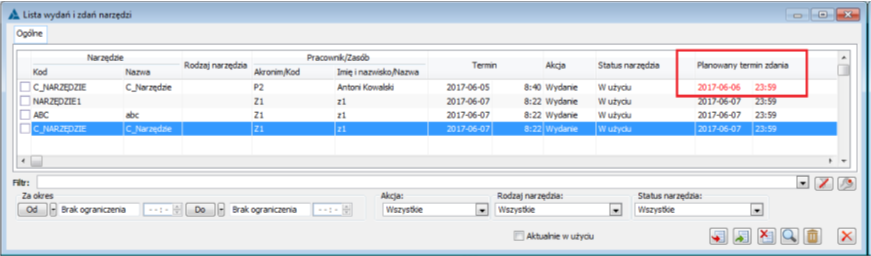

- Planowany termin zdania – informacja o planowanym terminie zdania narzędzi (prezentowany tylko w przypadku akcji wydania narzędzia)

Na liście dostępne są filtry:

- Standardowy filtr z konstruktorem

- Zakres dat (dot. kolumny: Termin)

- Filtrowanie wg akcji (wydanie/zdanie/likwidacja)

- Filtrowanie wg statusu narzędzia

- Aktualnie w użyciu- pokaże, który pracownik/zasób nie zdał jeszcze zasobu

Funkcje możliwe do wykonania z poziomu zakładki: Wykorzystanie narzędzia, to:

- Rejestrowanie wydania/zdania/likwidacji

- Edycja/Usuwanie wydania/zdania/likwidacji

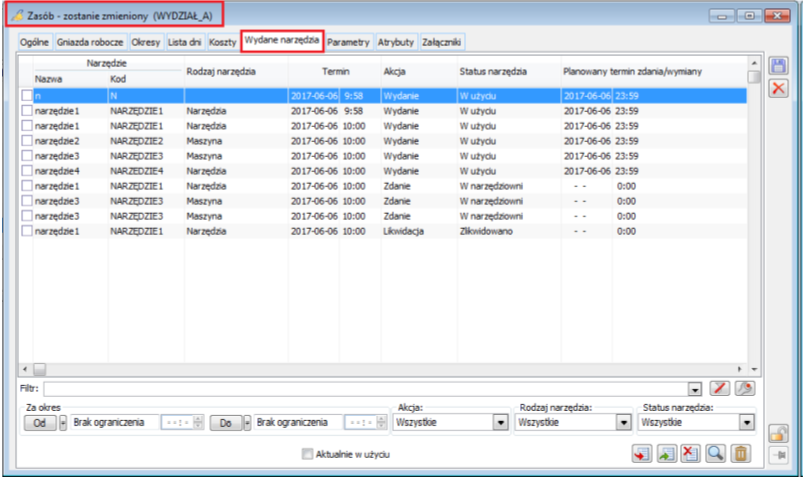

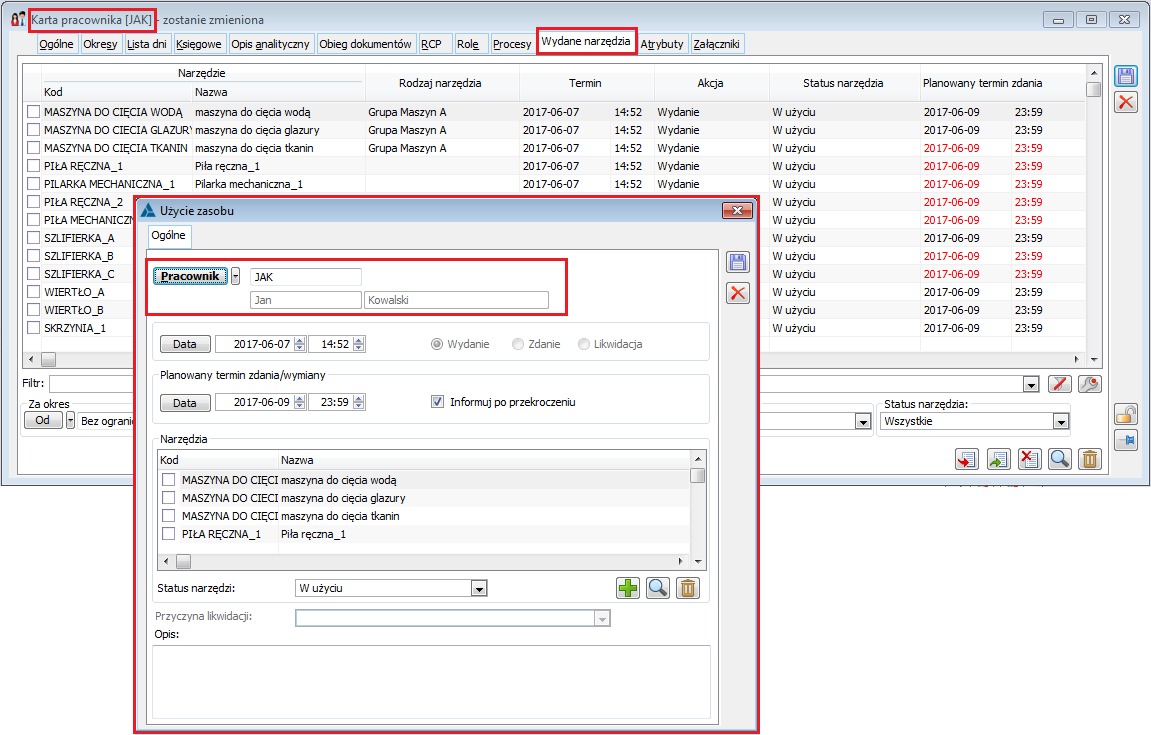

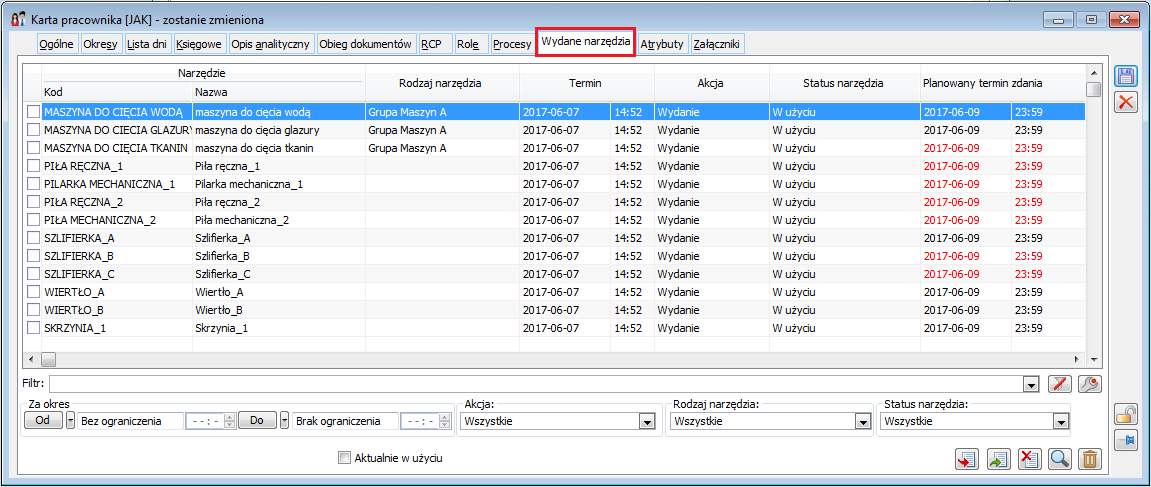

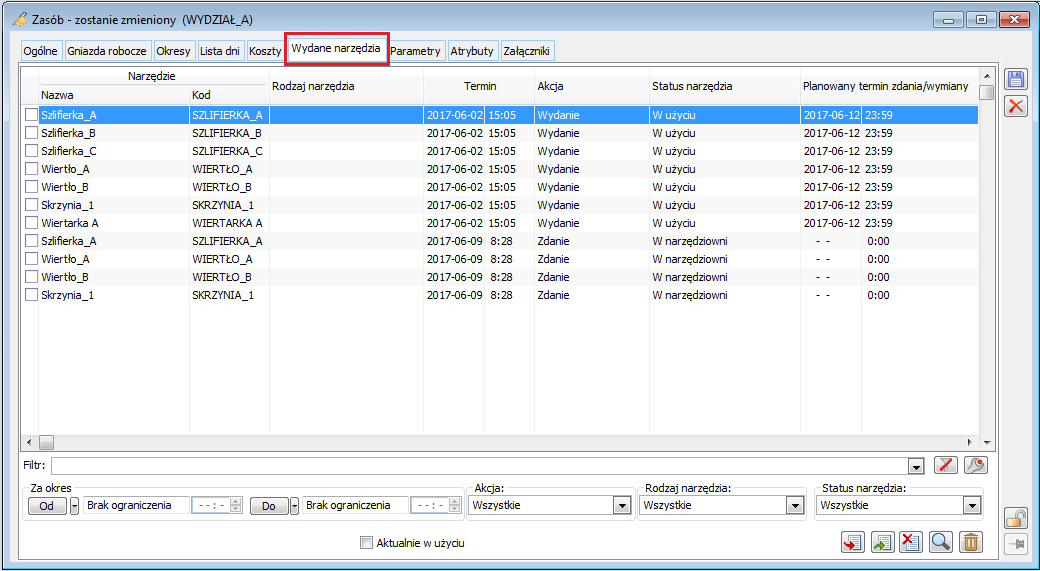

Zasób zakładka: Wydane narzędzia

Zakładka: Wydane narzędzia, będzie aktywna zawsze w oknie: Zasób. Na tej zakładce prezentowane będą wszystkie wydania/zdania/likwidacje narzędzi przeprowadzone przez dany zasób (np. wydanie narzędzia temu zasobowi).

Na ww. liście dostępne są następujące kolumny:

- Narzędzie – kolumna będzie zawierała kod i nazwę narzędzia (zasobu), które zostało użyte (wydane/zdane/zlikwidowane) przez „bieżący” zasób

- Rodzaj narzędzia- informacja o rodzaju użytego narzędzia (zasobu)

- Termin- informacja o terminie wykonania akcji

- Akcja- informacja o rodzaju wykonanej akcji- wydanie/zdanie/likwidacja

- Status narzędzia- informacja o statusie narzędzia, związanego z wykonaną akcją

- Planowany termin zdania- informacja o planowanym terminie zdania narzędzi (prezentowany tylko w przypadku akcji wydania narzędzia)

Na liście dostępne są filtry:

- Standardowy filtr z konstruktorem

- Zakres dat (dot. kolumny: Termin)

- Filtrowanie wg akcji (wydanie/zdanie/likwidacja)

- Filtrowanie wg rodzaju narzędzia

- Filtrowanie wg statusu narzędzia

- Aktualnie w użyciu- włączenie filtra spowoduje, że na liście pojawią się wydania, po których nie zostało zarejestrowane zdanie narzędzia lub likwidacja.

Przykład: Jeśli na liście mamy kolejno: 1.Wydanie narzędzia1, dla pracownika P1 2.Wydanie narzędzia1, dla pracownika P1 3.Wydanie narzędzia1, dla pracownika P1 4.Zdanie narzędzia1, przez pracownika P1, wówczas po zastosowaniu filtra: Aktualnie w użyciu, na liście zostanie wyświetlone: Wydanie narzędzia1 (z pozycji 2) i Wydanie narzędzia1 (z pozycji 3)

Funkcje możliwe do wykonania z poziomu zakładki: Wydane narzędzia, to:

- Rejestrowanie wydania/zdania/likwidacji

- Edycja/Usuwanie wydania/zdania/likwidacji

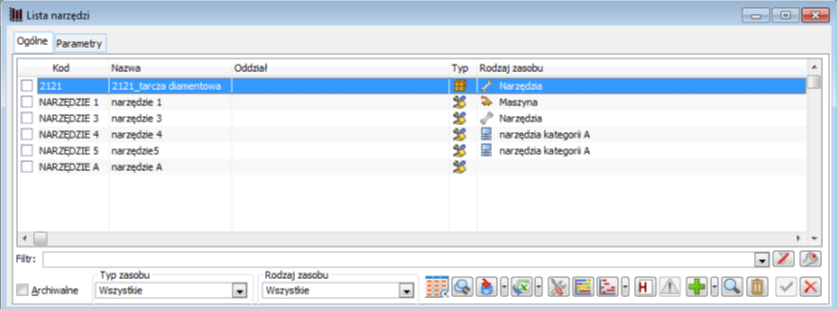

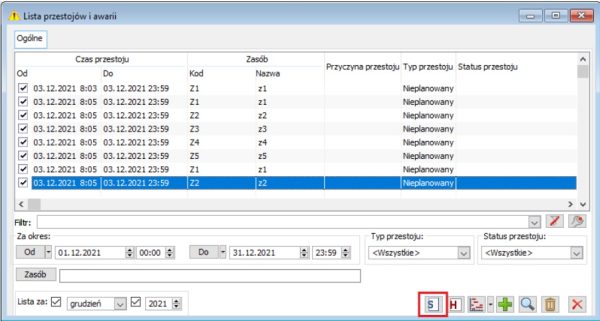

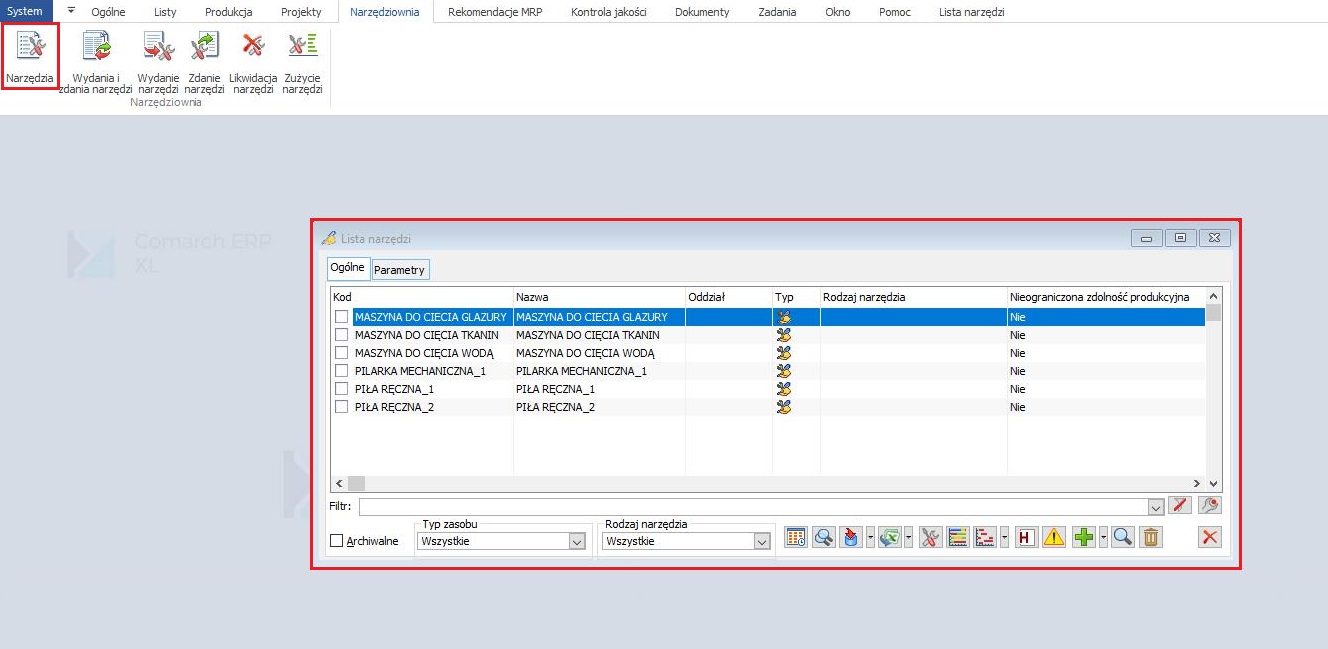

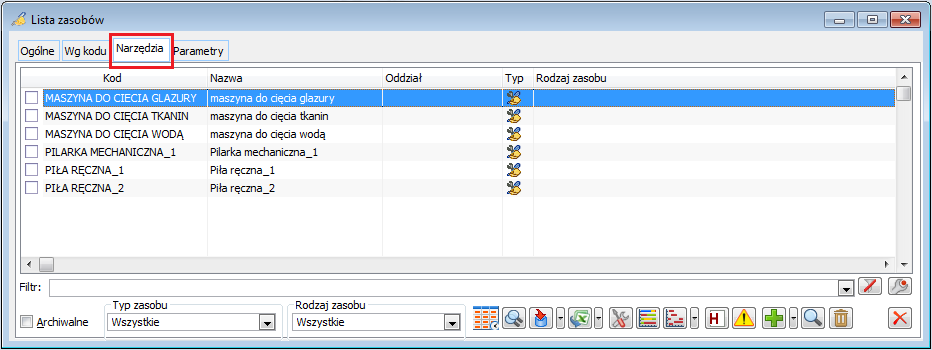

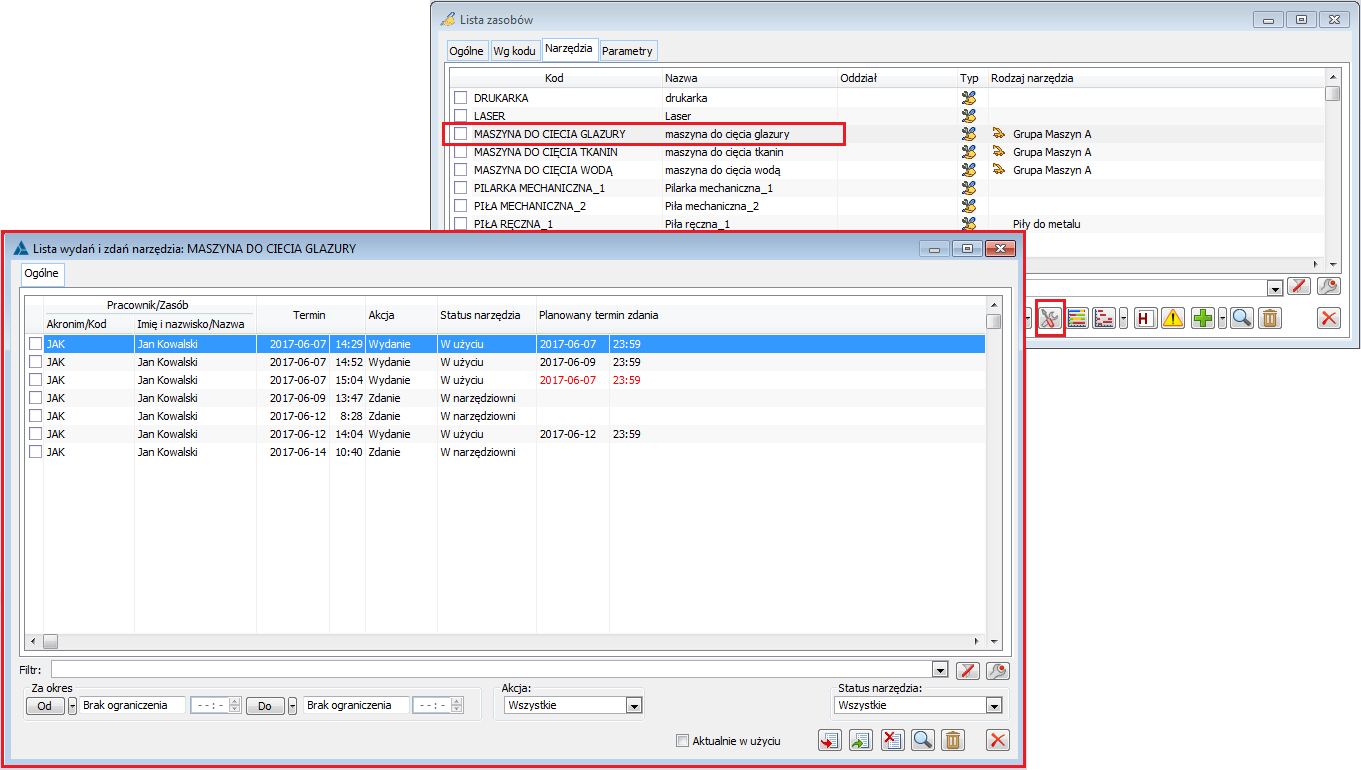

Lista narzędzi

Lista narzędzi, to lista tych zasobów produkcyjnych, na kartach których zaznaczono parametr: Narzędzie.

Listę można uruchomić z poziomu ribbona, z nowego obszaru: Narzędziownia, za pomocą opcji: [Narzędzia]:

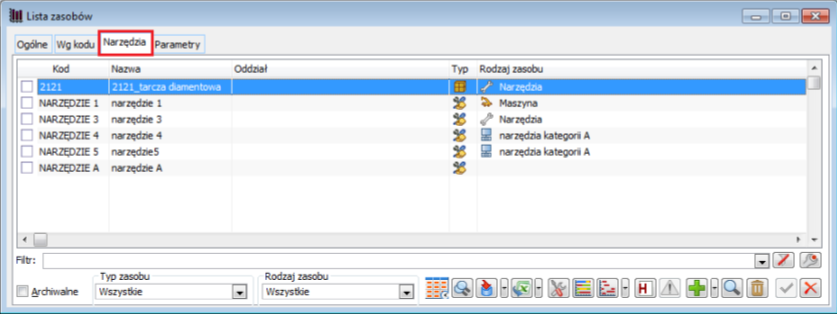

Lista narzędzi jest także dostępna na nowej zakładce: Narzędzia, na liście zasobów produkcyjnych:

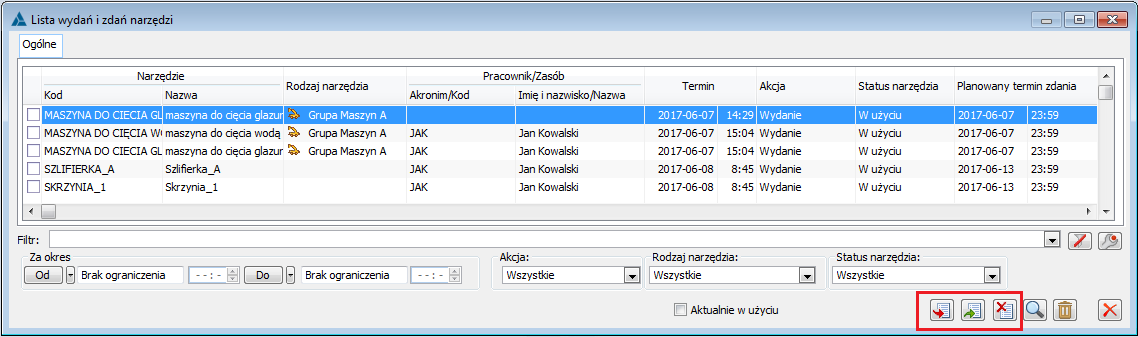

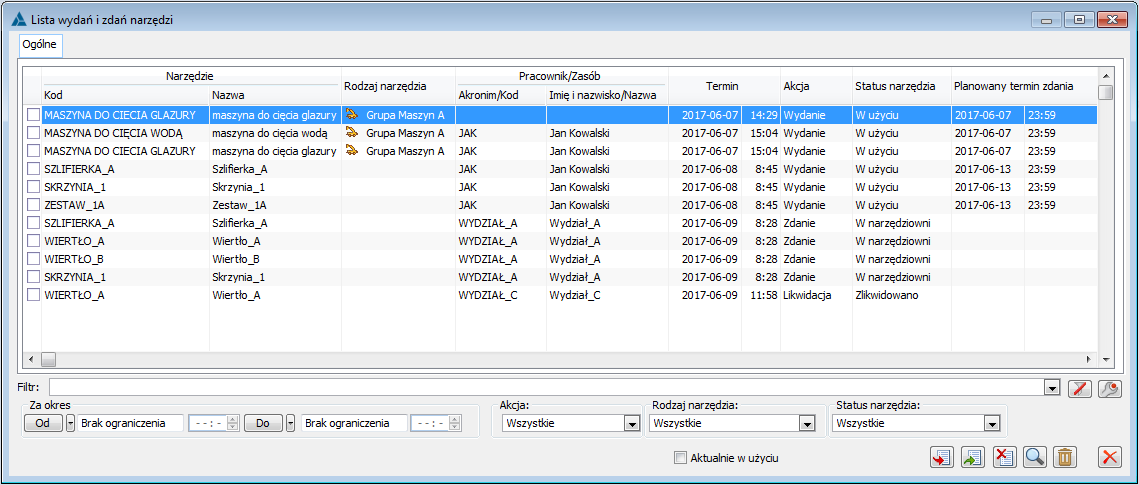

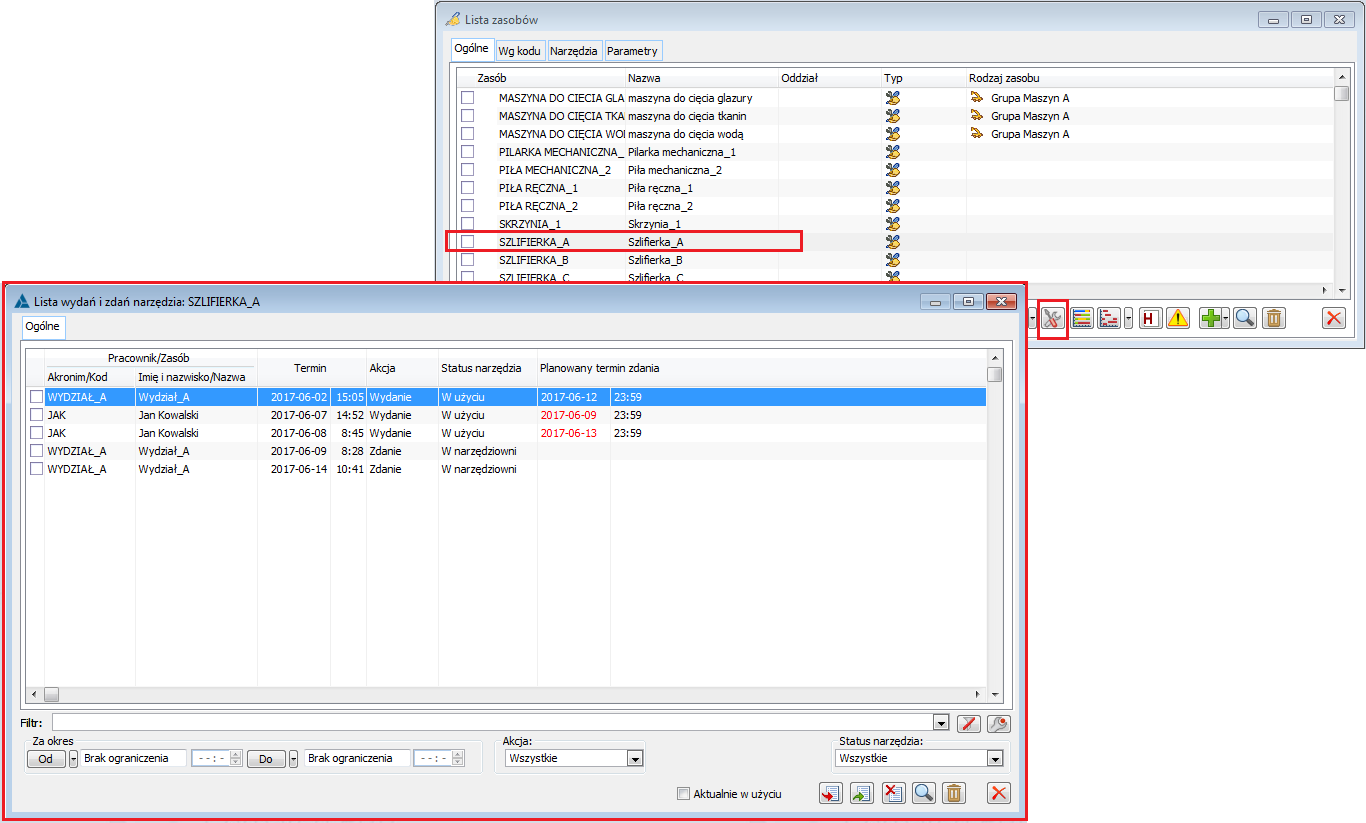

Lista wydań i zdań narzędzi

Do tej pory, w systemie istniała możliwość rejestrowania wydań i zdań dla pojedynczych zasobów, na kartach których zaznaczono parametr: Rejestruj wydanie (obecny parametr: Narzędzie). Lista wydań i zdań była widoczna tylko dla pojedynczych zasobów, na kontekstowo uruchomionym raporcie: Wykorzystanie zasobu.

Od nowej wersji systemu, dodatkowo dostępna jest ogólna Lista wydań i zdań narzędzi, na której prezentowane są wydania, zdania, likwidacje wszystkich narzędzi, natomiast lista: Wykorzystanie zasobu, nadal funkcjonuje, pod nazwą: Lista wydań i zdań narzędzia, a jej postać została dodatkowo zmodyfikowana, ze względu na wprowadzenie w systemie nowych opcji.

Na ogólnej liście wydań i zdań narzędzi dostępne są następujące kolumny:

- Narzędzie – kolumna będzie zawierała kod i nazwę narzędzia (zasobu), które zostało użyte (wydane/zdane/zlikwidowane)

- Rodzaj narzędzia- informacja o rodzaju użytego zasobu

- Pracownik/Zasób – Dane Pracownika lub Zasobu produkcyjnego, który dokonał użycia danego narzędzia

- Termin- informacja o terminie wykonania akcji

- Akcja- informacja o rodzaju wykonanej akcji- wydanie/zdanie/likwidacja

- Planowany termin zdania- informacja o planowanym terminie zdania narzędzi (prezentowany tylko w przypadku akcji wydania narzędzia)

- Status narzędzia- informacja o statusie narzędzia, związanego z wykonaną akcją

Na liście dostępne są filtry:

- Standardowy filtr z konstruktorem

- Lokator ograniczający na kod narzędzia (zasobu)

- Za okres: Od/Do (dot. kolumny: Termin)

- Akcja- filtrowanie wg akcji (wydanie/zdanie/likwidacja)

- Rodzaj narzędzia – filtrowanie wg rodzaju narzędzia

- Status narzędzia- filtrowanie wg statusu narzędzia

- Aktualnie w użyciu- po zaznaczeniu filtra, na liście pozostaną tylko te narzędzia, które wydano i nie zdano ich (lub nie zlikwidowano)

Funkcje możliwe do wykonania z poziomu zakładki: Wydane narzędzia, to:

- Rejestrowanie wydania/zdania/likwidacji

Za pomocą opcji:

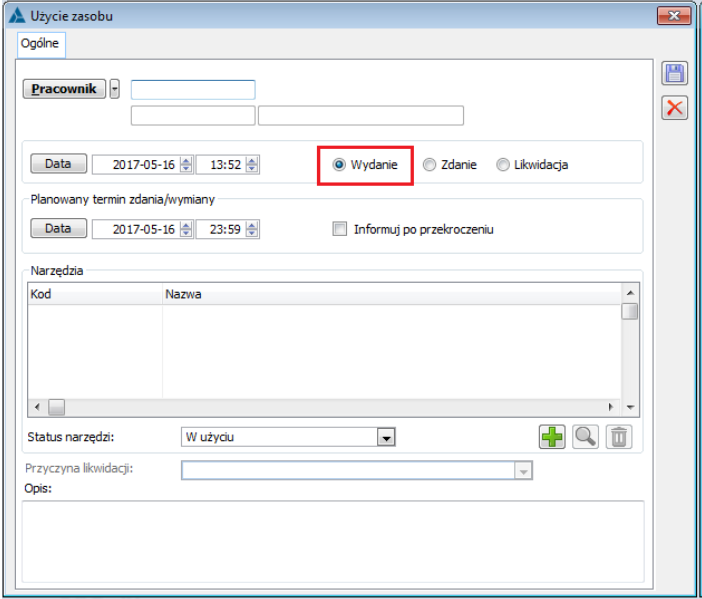

- [Dodaj wydanie]- domyślnie dodawane jest okno Użycia narzędzi z zaznaczoną opcją: Wydanie:

- [Dodaj zdanie]- domyślnie dodawane jest okno Użycia narzędzi z zaznaczoną opcją: Zdanie:

- [Dodaj likwidację]- domyślnie dodawane jest okno Użycia narzędzi z zaznaczoną opcją: Likwidacja:

- Edycja/Usuwanie wydania/zdania/likwidacji

Opcja:

- [Zmień]- umożliwia edycję wybranego elementu listy

- [Usuń]- umożliwia usunięcie wybranego/zaznaczonych elementów listy

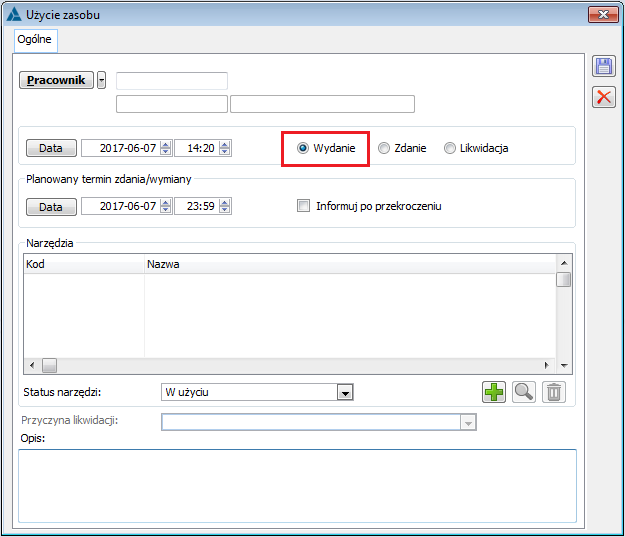

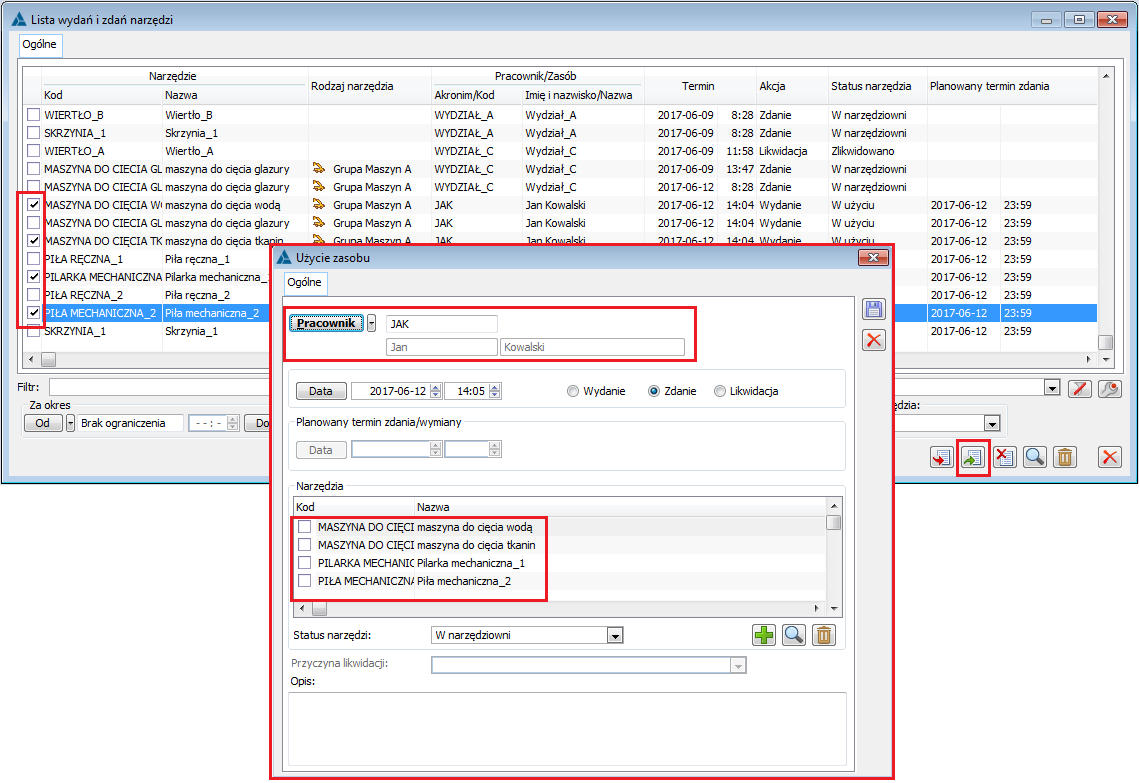

Wydanie narzędzi

Wydanie narzędzi można zarejestrować za pomocą:

- Opcji: [Wydanie narzędzi], dostępnej na ribbonie, w obszarze: Narzędziownia.

- Opcji: [Dodaj wydanie], dostępnej na listach wydań i zdań narzędzi (Na ogólnej liście wydań i zdań narzędzi, na liście wydań i zdań, otwieranej kontekstowo dla konkretnego narzędzia, w oknie: Zasób, na zakładce: Wykorzystanie narzędzia i Wydane narzędzia, w oknie: Pracownik, na zakładce: Wydane narzędzia)

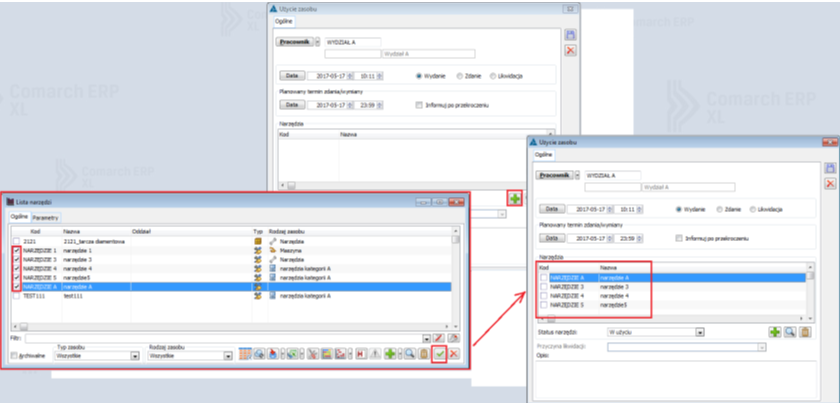

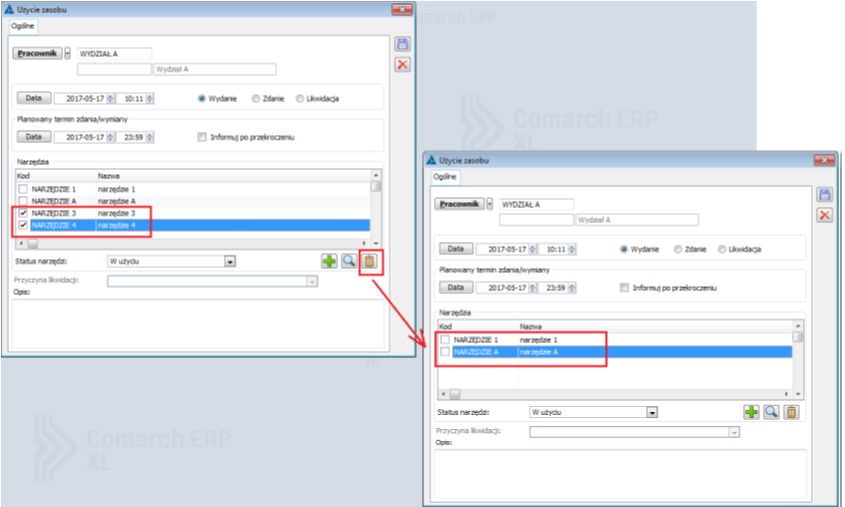

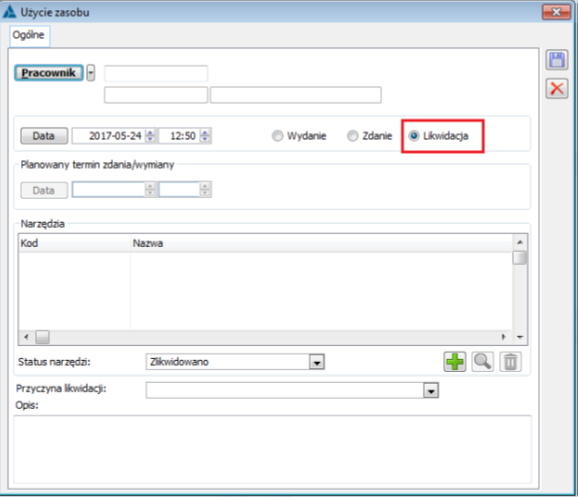

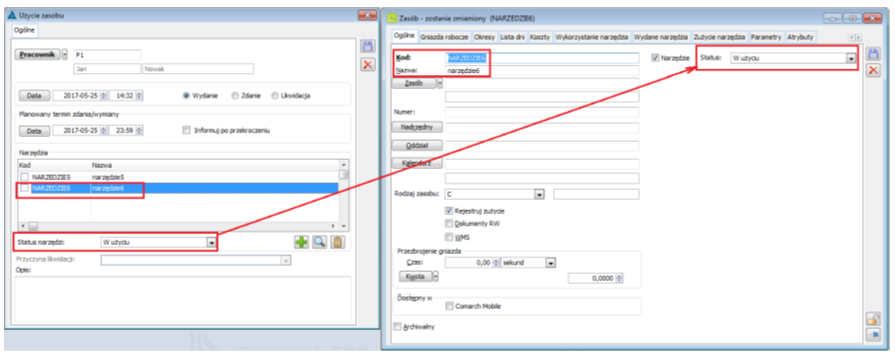

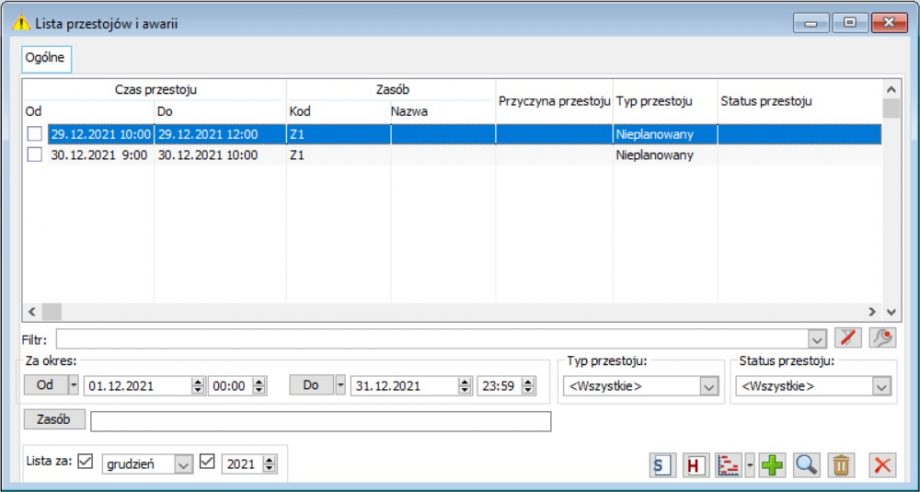

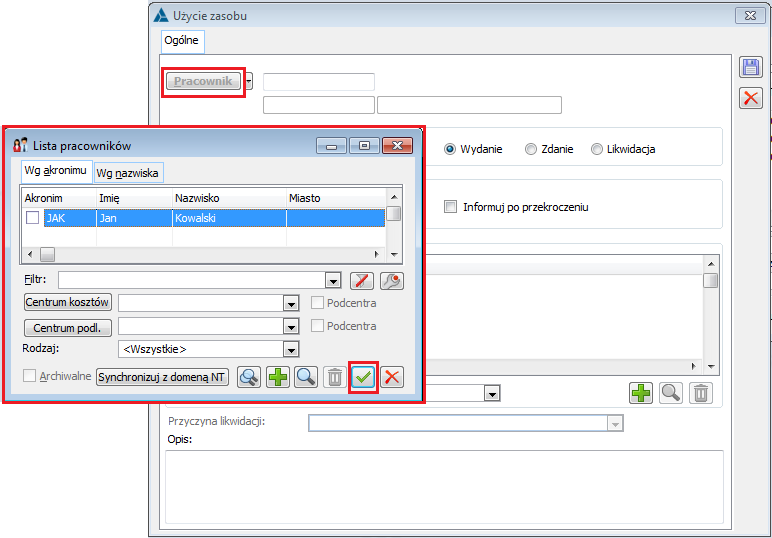

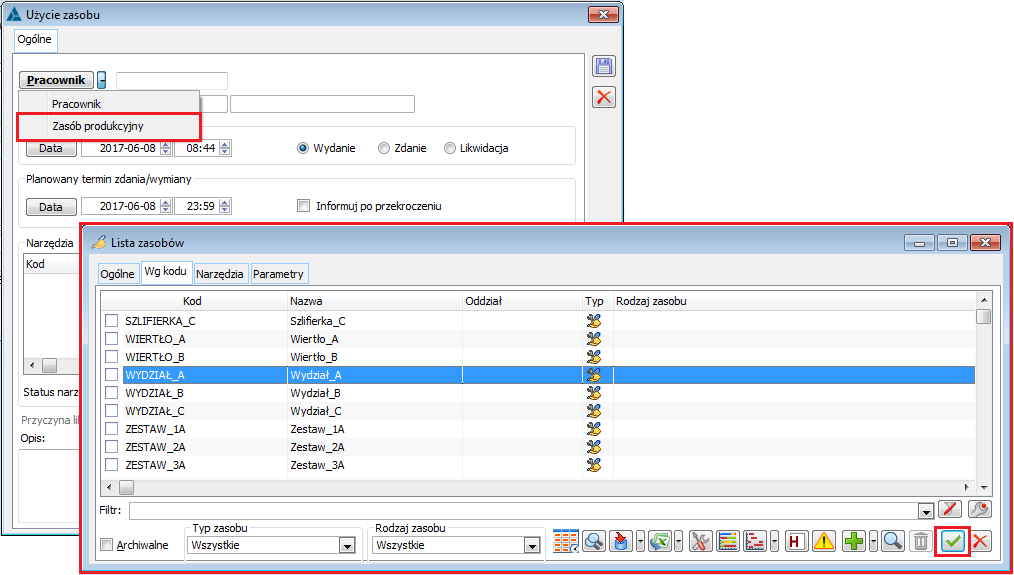

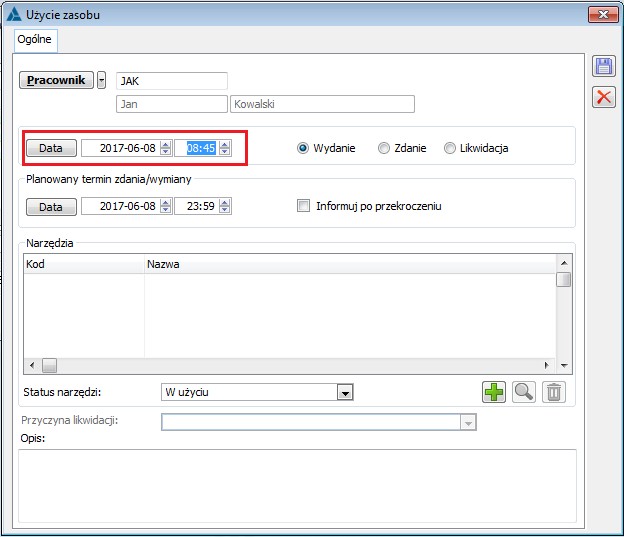

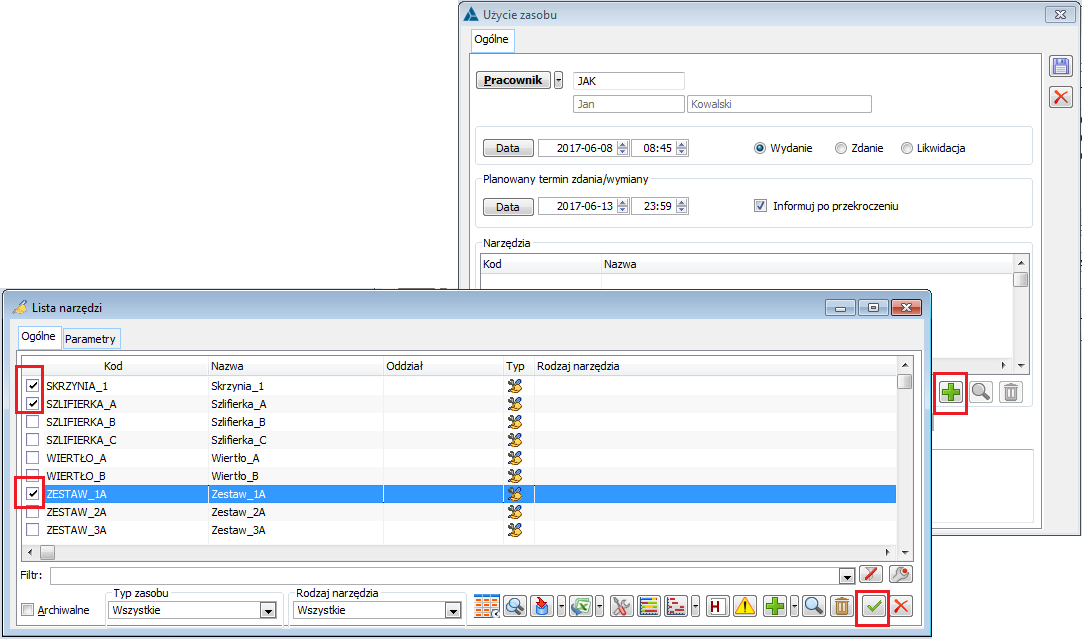

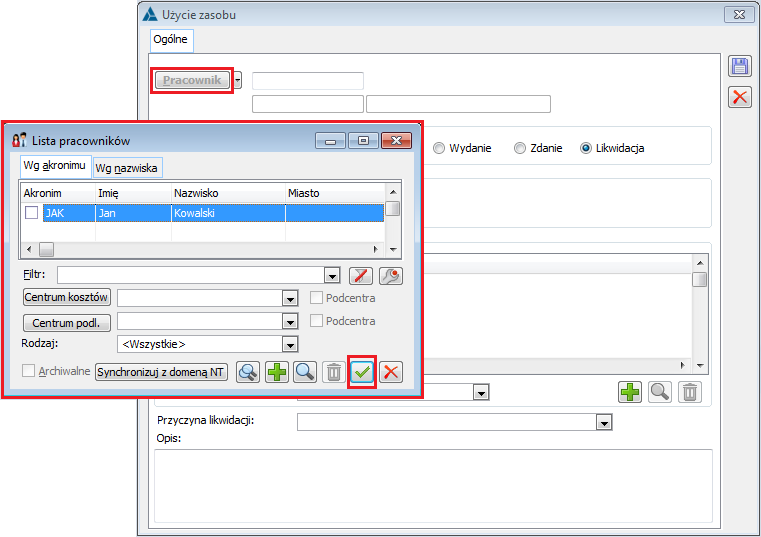

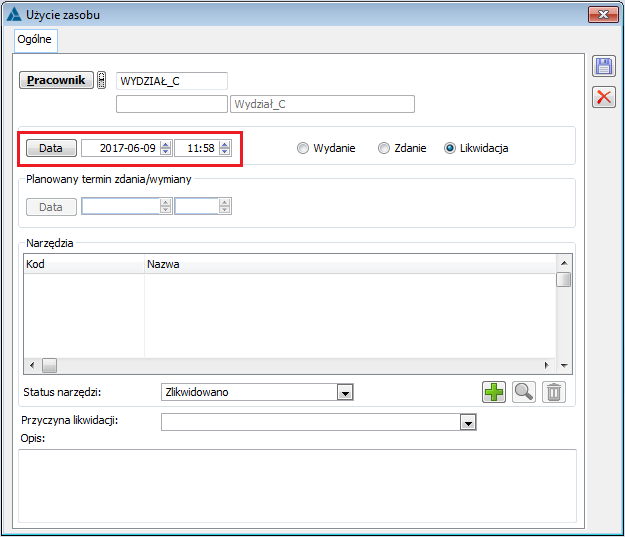

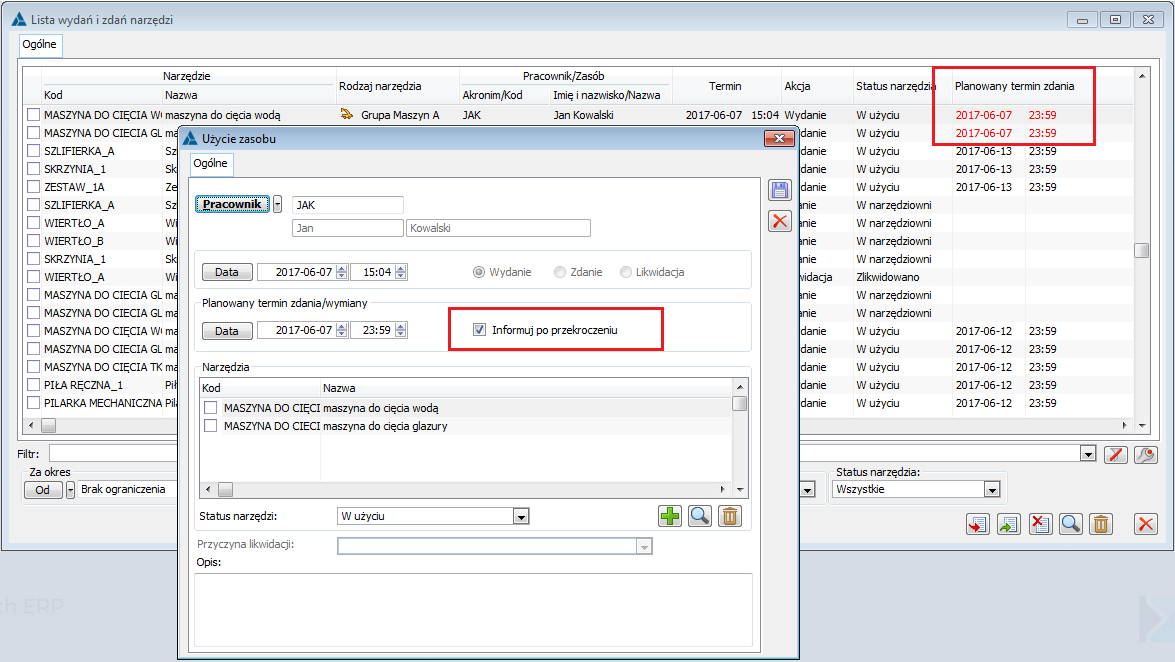

Za pomocą ww. opcji, otwierane jest w systemie okno: Użycie narzędzi, w którym domyślnie zaznaczone jest radio: Wydanie:

Poszczególne kontrolki w ww. oknie:

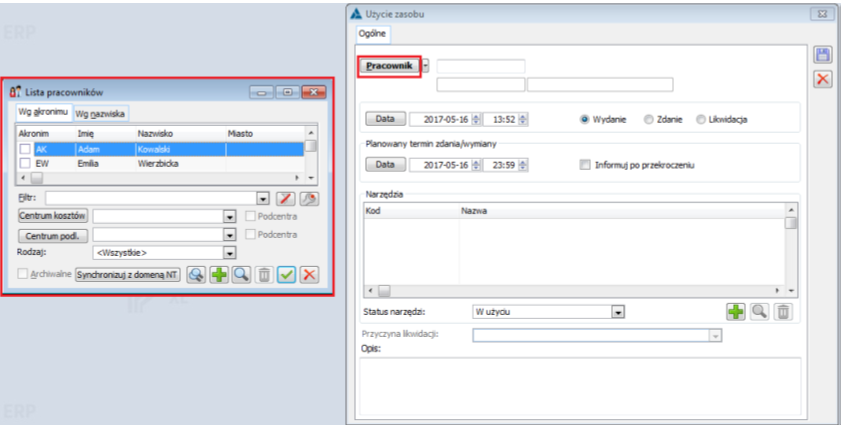

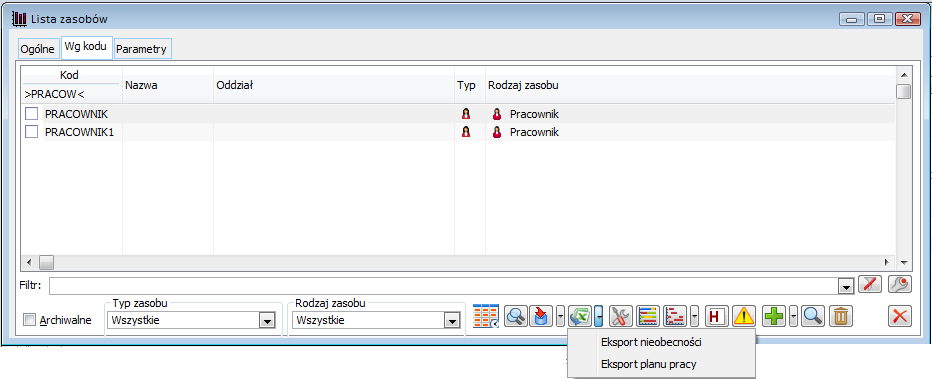

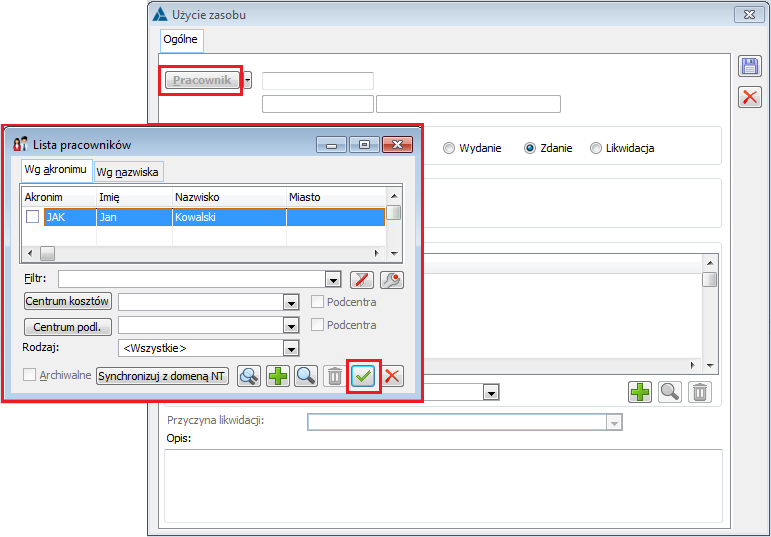

- Pracownik– za pomocą przycisku otwierana jest lista pracowników, z której można wybrać pracownika, dla którego rejestrujemy wydanie:

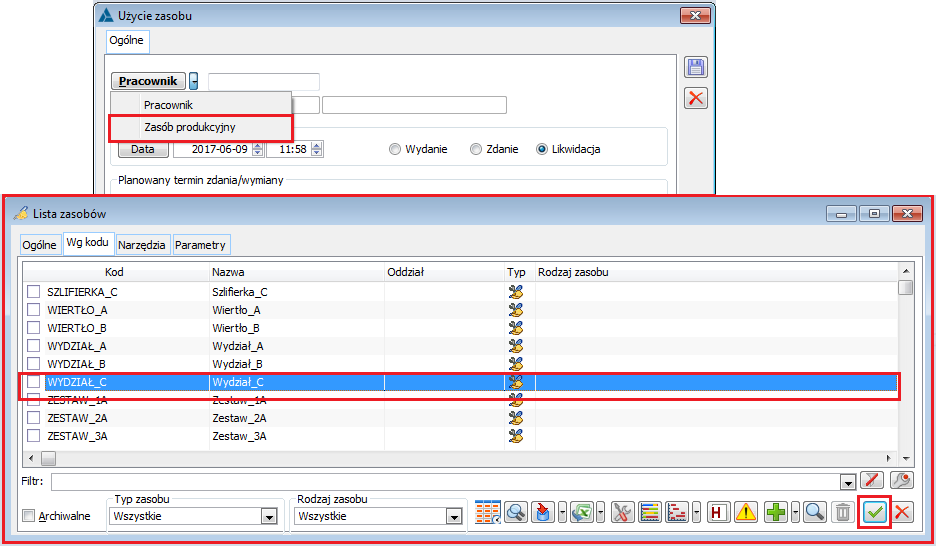

Obok przycisku: Pracownik, dostępnie jest pop-up menu, w raz z opcjami:

- Pracownik- opcja działa analogicznie jak ww. przycisk

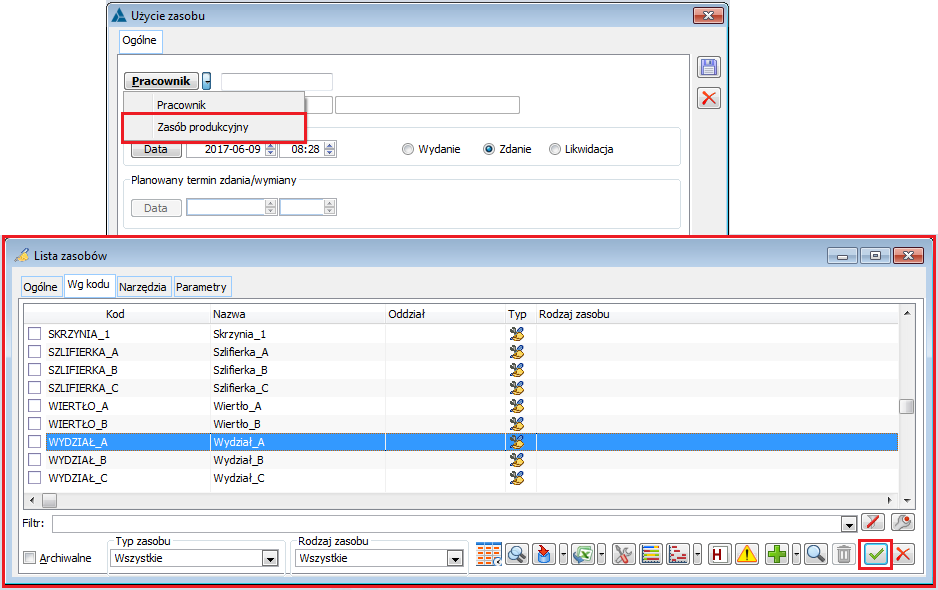

- Zasób produkcyjny– za pomocą opcji otwierana jest lista zasobów produkcyjnych, z której można wybrać zasób produkcyjny, dla którego rejestrujemy wydanie:

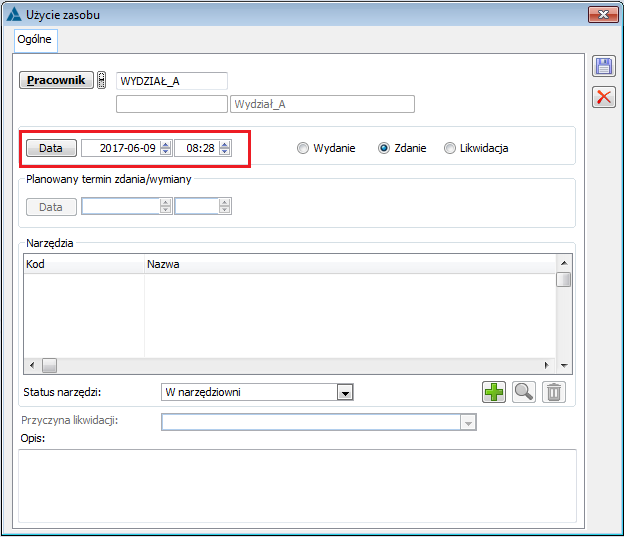

- Data– data wykonania akcji wydania/zdania/likwidacji

Radio:

- Wydanie– oznacza akcję wydania narzędzi

- Zdanie– oznacza akcję zdania narzędzi

- Likwidacja– oznacza akcję likwidacji narzędzi

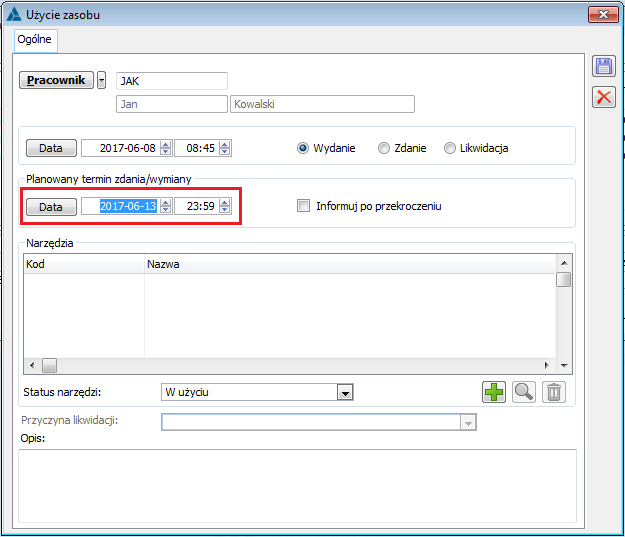

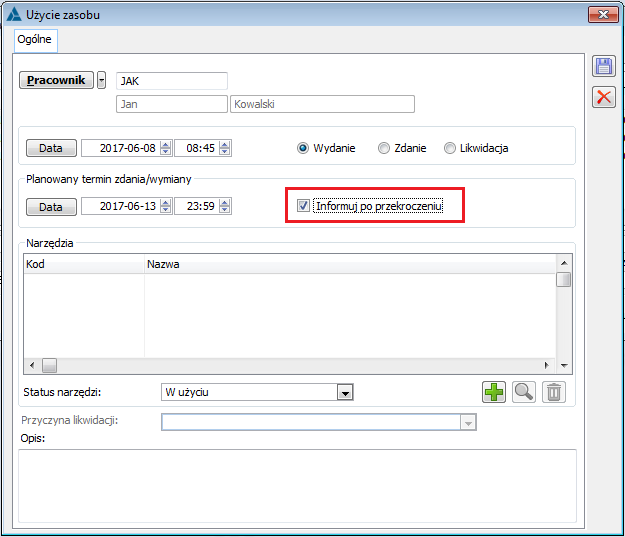

- Obszar: Planowany termin zdania/wymiany– dla akcji: Wydanie, można określić dodatkowo planowany/spodziewany termin zdania narzędzi. W tym obszarze dostępne są kontrolki:

- Data– dla akcji: Wydanie, domyślnie wypełniana jest datą bieżącą i godziną 23:59 (z możliwością zmiany). Dla pozostałych akcji, pola do określania tej daty są nieaktywne.

- Informuj po przekroczeniu– po zaznaczeniu parametru, w przypadku nie zarejestrowania zdania narzędzi po planowanym terminie zdania/wymiany, data określająca ten termin, będzie prezentowana w kolorze czerwonym na listach wydań i zdań narzędzi.

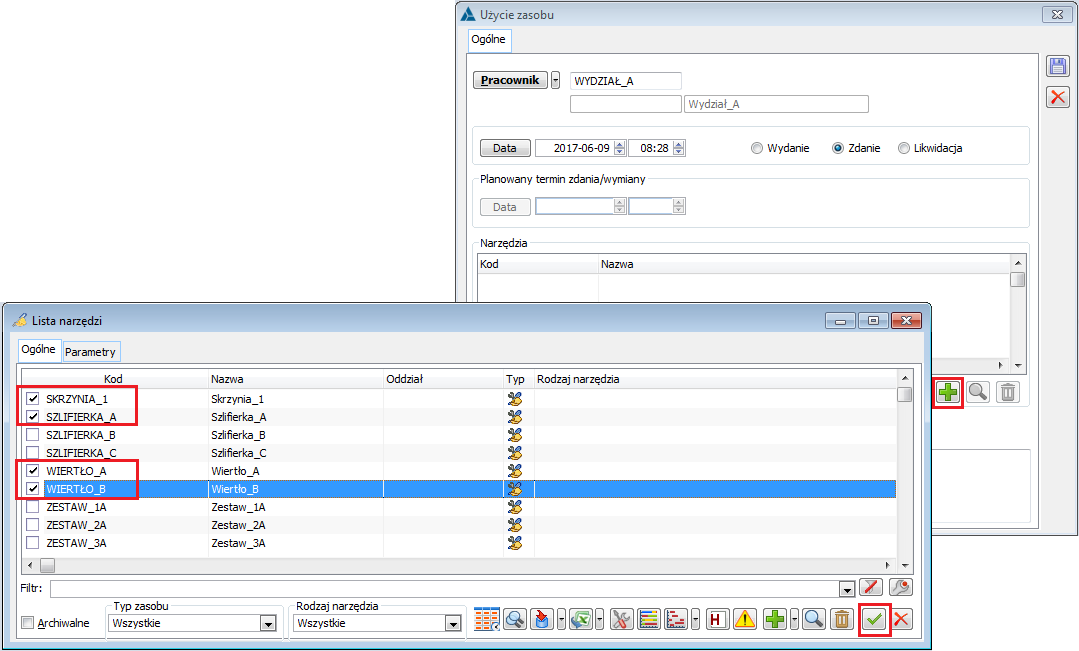

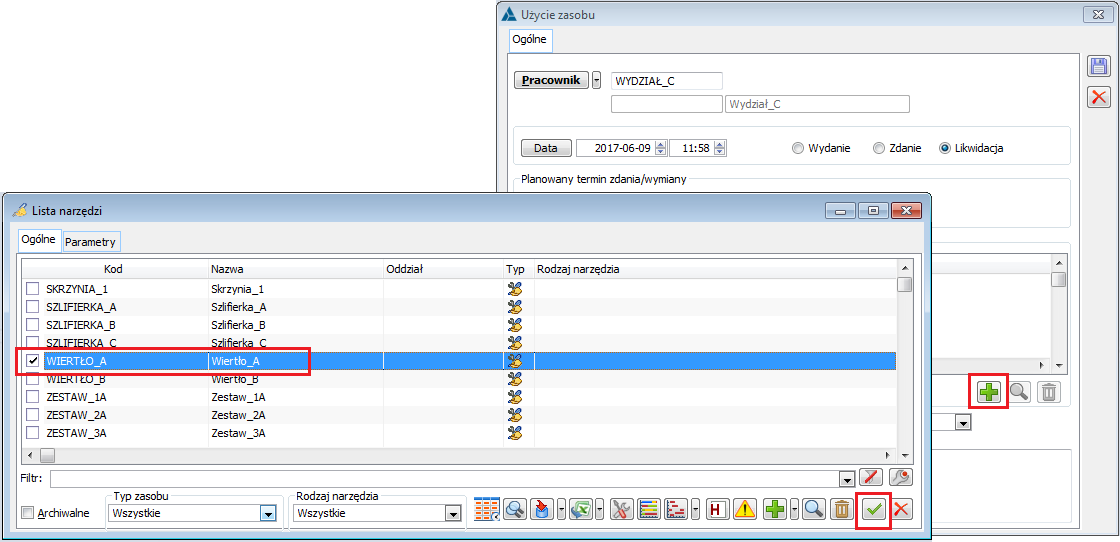

Obszar: Narzędzia- w obszarze prezentowana jest lista narzędzi, które zostały wydane, a także dostępne są opcje do dodawania, usuwania, edytowania elementów oraz pole do określania statusu narzędzia, wynikającego z wykonanej akcji.

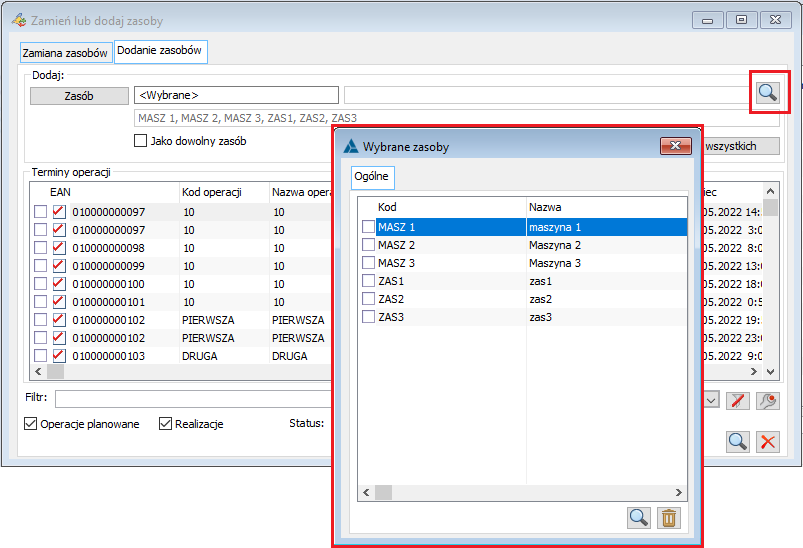

Za pomocą opcji [Dodaj], otwierana jest lista narzędzi, z której można wybrać zaznaczone elementy:

Za pomocą opcji [Usuń], można usunąć wybrane elementy wydania:

Za pomocą opcji [Zmień] można edytować wybrany element wydania:

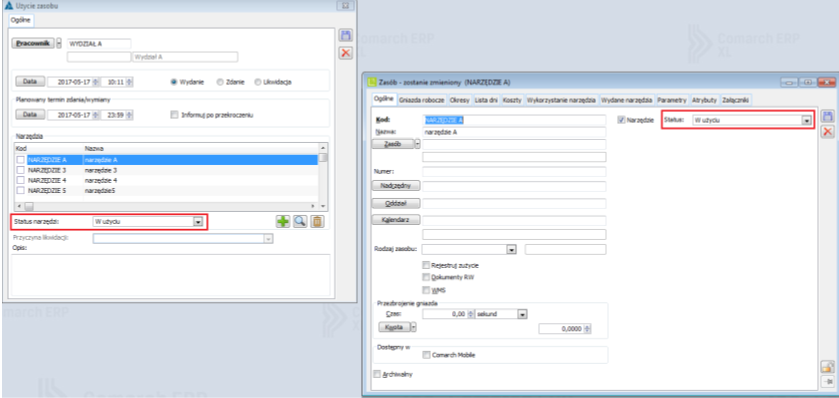

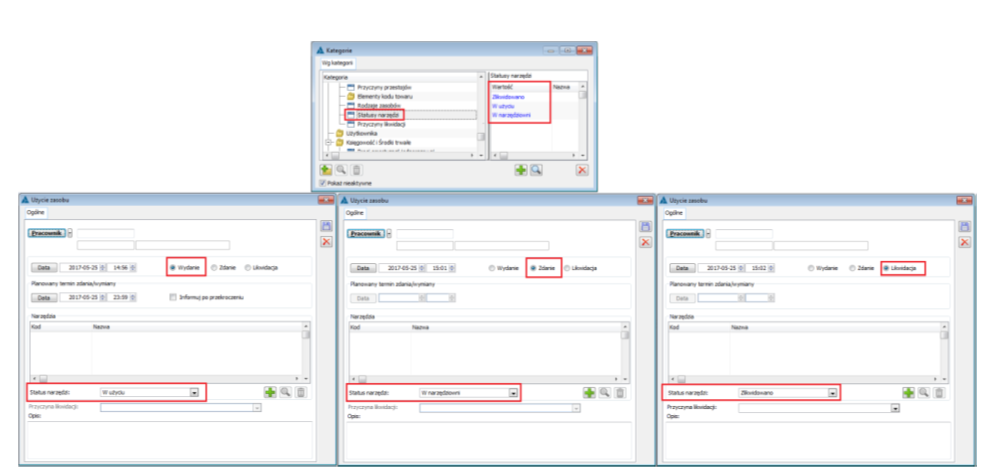

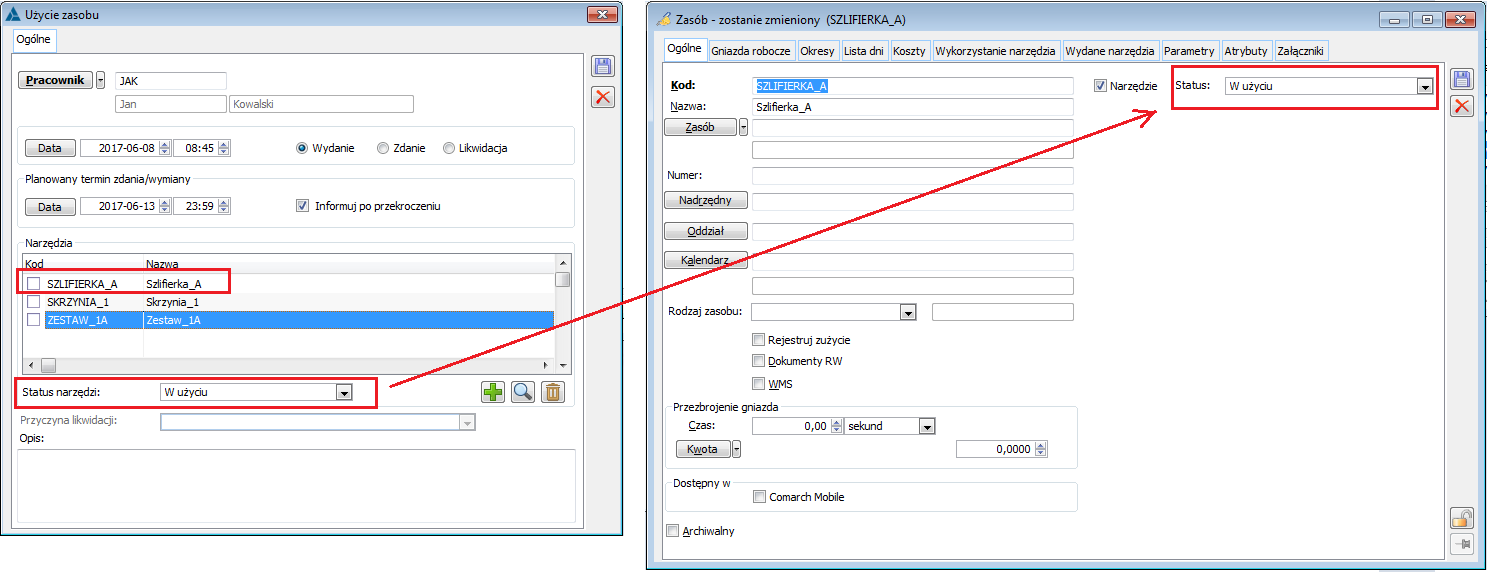

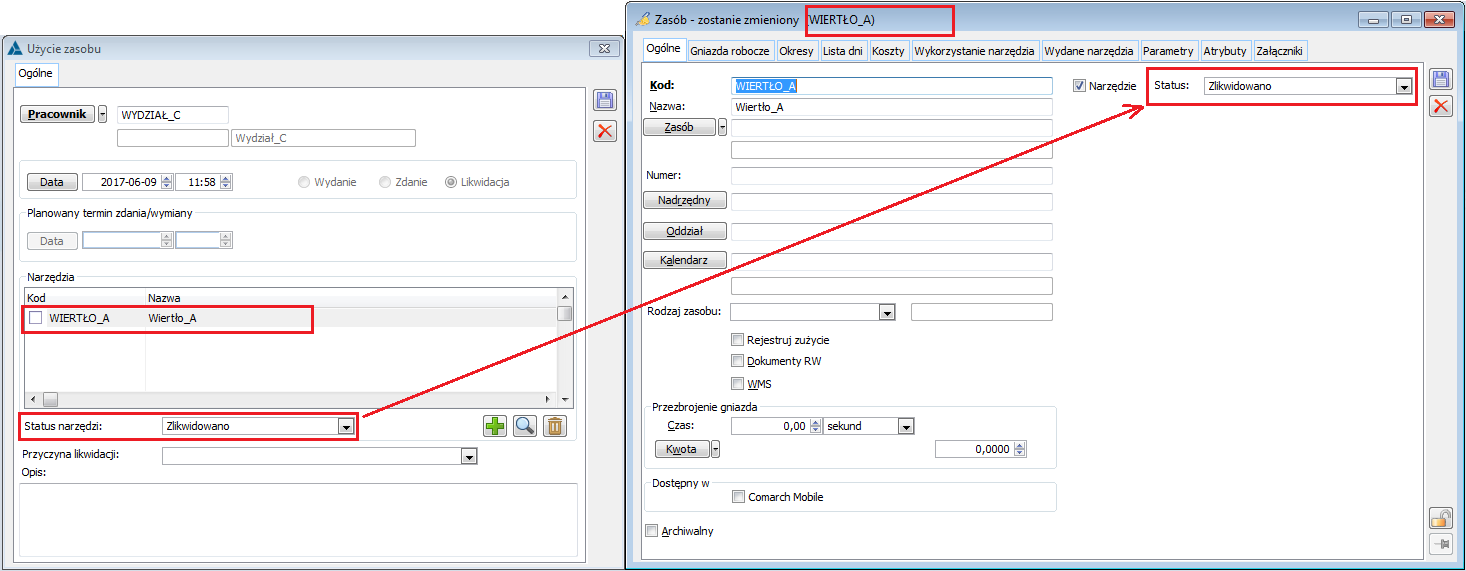

Status narzędzi- pole do określania statusu narzędzia, wynikającego z wykonanej akcji. Statusy pobierane będą ze słownika kategorii: Statusy narzędzi. Dla wydania, domyślną wartością pola będzie: W użyciu. Zapisanie okna: Użycie narzędzia, spowoduje, że wybrany w ww. oknie status zostanie automatycznie ustawiony w polu: Status, na narzędziach, których dotyczyła wykonana akcja:

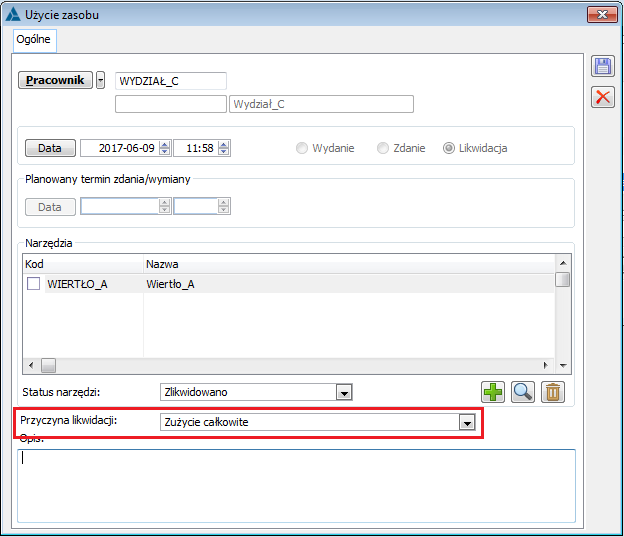

Przyczyna likwidacji- pole aktywne tylko dla akcji: Likwidacja.

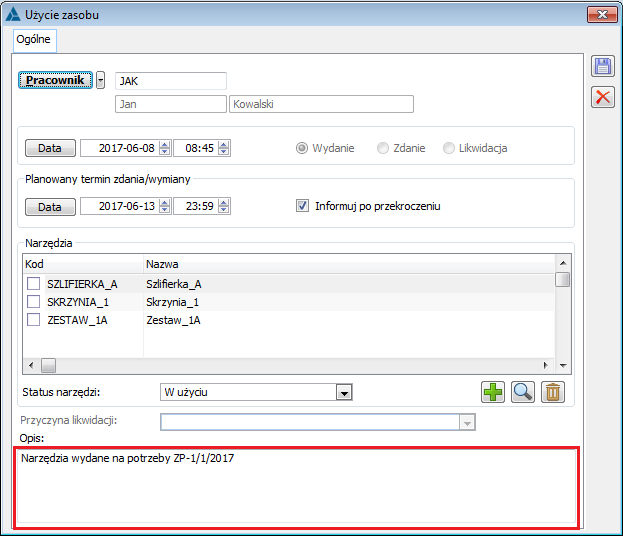

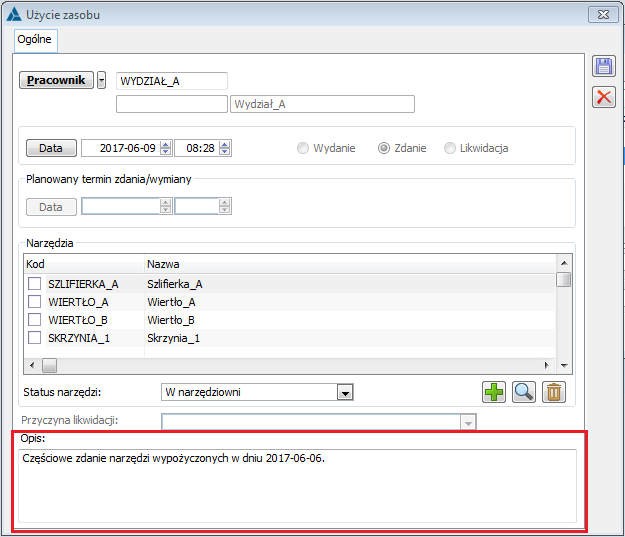

Opis –standardowe pole do wprowadzania dodatkowych informacji.

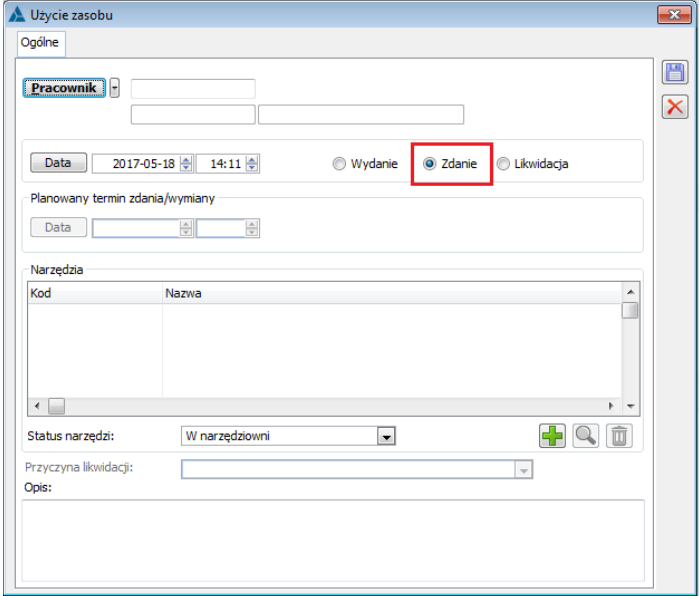

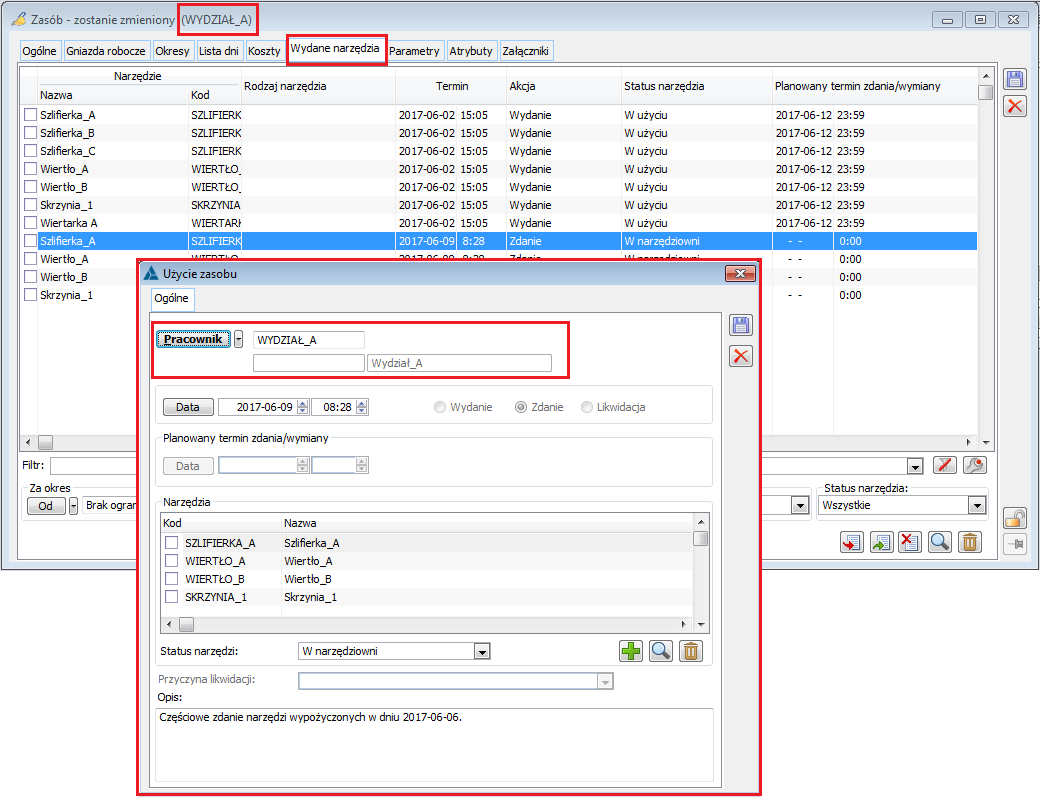

Zdanie narzędzi

Zdanie narzędzi można zarejestrować za pomocą:

- Opcji: [Zdanie narzędzi], dostępnej na ribbonie

- Opcji: [Dodaj zdanie], dostępnej na listach wydań i zdań narzędzi (Na ogólnej liście wydań i zdań narzędzi, na liście wydań i zdań, otwieranej kontekstowo dla konkretnego narzędzia, w oknie: Zasób, na zakładce: Wykorzystanie narzędzia i Wydane narzędzia, w oknie: Pracownik, na zakładce: Wydane narzędzia)

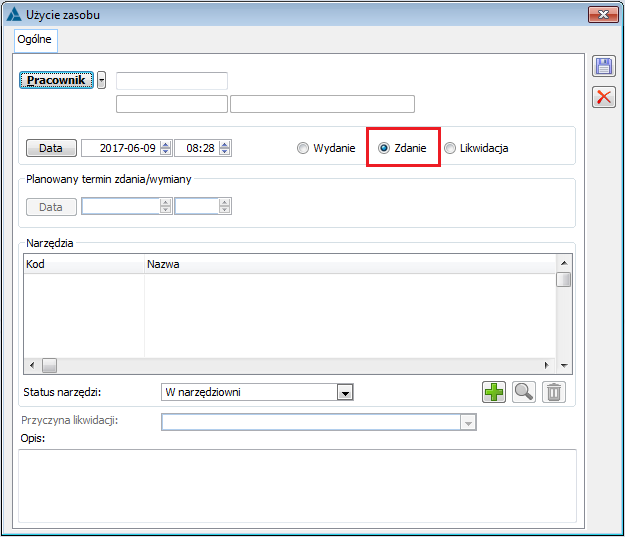

Za pomocą ww. opcji, otwierane jest w systemie okno: Użycie narzędzi, w którym domyślnie zaznaczone jest radio: Zdanie:

Poszczególne kontrolki w ww. oknie:

- Pracownik– za pomocą przycisku otwierana jest lista pracowników, z której można wskazać pracownika, dla którego rejestrujemy Zdanie. Obok przycisku: Pracownik, dostępnie jest pop-up menu, wraz z opcjami:

- Pracownik– opcja działa analogicznie jak ww. przycisk

- Zasób produkcyjny– za pomocą opcji otwierana jest lista zasobów produkcyjnych, z której można wybrać zasób produkcyjny, dla którego rejestrujemy zdanie

- Data– data wykonania akcji wydania/zdania/likwidacji

Radio:

- Wydanie– oznacza akcję wydania narzędzi

- Zdanie– oznacza akcję zdania narzędzi

- Likwidacja– oznacza akcje likwidacji narzędzi

Obszar: Planowany termin zdania/wymiany- aktywny tylko dla akcji: Wydanie

- Obszar: Narzędzia– w obszarze prezentowana jest lista narzędzi, które zostaną zdane, a także dostępne są opcje do dodawania, usuwania, edytowania elementów oraz pole do określania statusu narzędzia, wynikającego z wykonanej akcji.

- Za pomocą opcji [Dodaj], otwierana jest lista narzędzi, z której można wybrać zaznaczone elementy

- Za pomocą opcji [Usuń], można usunąć wybrane elementy zdania

- Za pomocą opcji [Zmień] można edytować wybrany element zdania

- Status narzędzi– pole do określania statusu narzędzia, wynikającego z wykonanej akcji. Statusy pobierane będą ze słownika kategorii: Statusy narzędzi. Dla zdania, domyślną wartością pola będzie: Zlikwidowano. Zapisanie okna: Użycie narzędzia, spowoduje, że wybrany w ww. oknie status zostanie automatycznie ustawiony w polu: Status, na narzędziach, których dotyczyła wykonana akcja

- Przyczyna likwidacji– pole aktywne tylko dla akcji: Likwidacja.

- Opis –standardowe pole do wprowadzania dodatkowych informacji

Likwidacja narzędzi

W wersji 2017.1 dodano możliwość rejestrowania nowej akcji użycia narzędzi- likwidacji. Akcję likwidacji rejestruje się podobnie, jak akcje: Wydania i Zdania narzędzi.

Likwidację narzędzi można zarejestrować za pomocą:

- Opcji: [Likwidacja narzędzi], dostępnej na ribbonie

- Opcji: [Dodaj likwidację], dostępnej na listach wydań i zdań narzędzi (Na ogólnej liście wydań i zdań narzędzi, na liście wydań i zdań, otwieranej kontekstowo dla konkretnego narzędzia, w oknie: Zasób, na zakładce: Wykorzystanie narzędzia i Wydane narzędzia, w oknie: Pracownik, na zakładce: Wydane narzędzia)

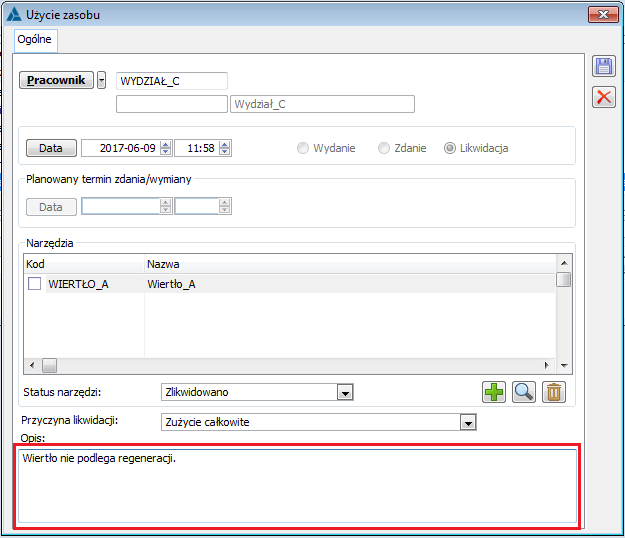

Za pomocą ww. opcji, otwierane jest w systemie okno: Użycie narzędzi, w którym domyślnie zaznaczone jest radio: Likwidacja:

Poszczególne kontrolki w ww. oknie:

- Pracownik– za pomocą przycisku otwierana jest lista pracowników, z której można wskazać pracownika, dla którego rejestrujemy Zdanie. Obok przycisku: Pracownik, dostępnie jest pop-up menu, w raz z opcjami:

- Pracownik– opcja działa analogicznie jak ww. przycisk

- Zasób produkcyjny– za pomocą opcji otwierana jest lista zasobów produkcyjnych, z której można wybrać zasób produkcyjny, dla którego rejestrujemy likwidację narzędzi

- Data– data wykonania akcji wydania/zdania/likwidacji

Radio:

- Wydanie– oznacza akcję wydania narzędzi

- Zdanie– oznacza akcję zdania narzędzi

- Likwidacja– oznacza akcje likwidacji narzędzi

Obszar: Planowany termin zdania/wymiany- aktywny tylko dla akcji: Wydanie

- Obszar: Narzędzia– w obszarze prezentowana jest lista narzędzi, które zostaną zlikwidowane, a także dostępne są opcje do dodawania, usuwania, edytowania elementów oraz pole do określania statusu narzędzia, wynikającego z wykonanej akcji.

- Za pomocą opcji [Dodaj], otwierana jest lista narzędzi, z której można wybrać zaznaczone elementy

- Za pomocą opcji [Usuń], można usunąć wybrane elementy zdania

- Za pomocą opcji [Zmień] można edytować wybrany element zdania

- Status narzędzi– pole do określania statusu narzędzia, wynikającego z wykonanej akcji. Statusy pobierane będą ze słownika kategorii: Statusy narzędzi. Dla likwidacji, domyślną wartością pola będzie: Zlikwidowano. Zapisanie okna: Użycie narzędzia, spowoduje, że wybrany w ww. oknie status zostanie automatycznie ustawiony w polu: Status, na narzędziach, których dotyczyła wykonana akcja

- Przyczyna likwidacji– pole aktywne tylko dla akcji: Likwidacja. Wartości dla pola pobierane są z nowego słownika kategorii: Przyczyny likwidacji.

- Opis –standardowe pole do wprowadzania dodatkowych informacji

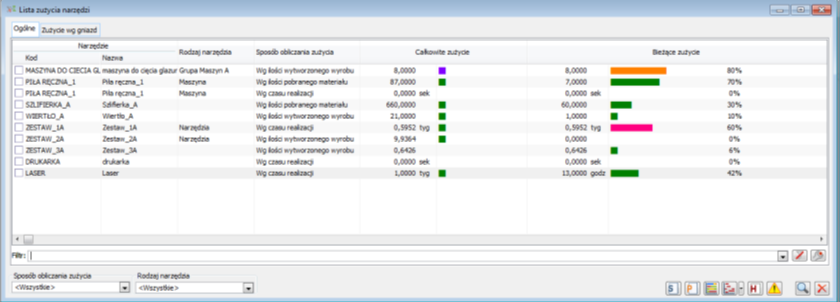

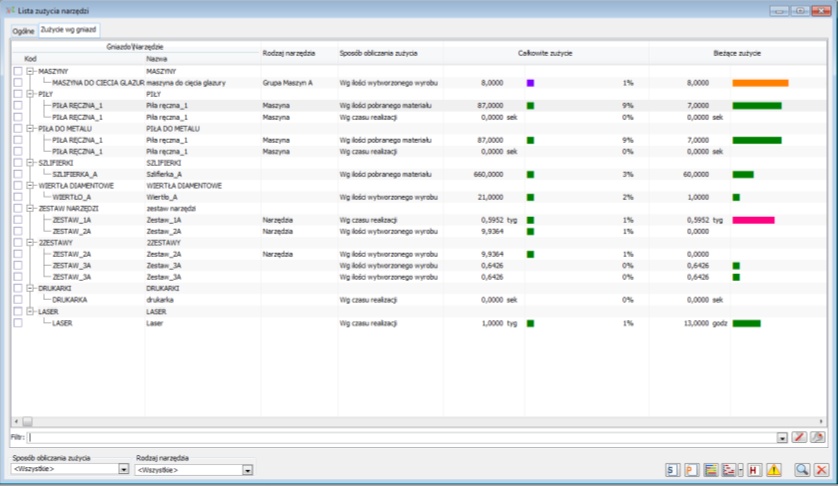

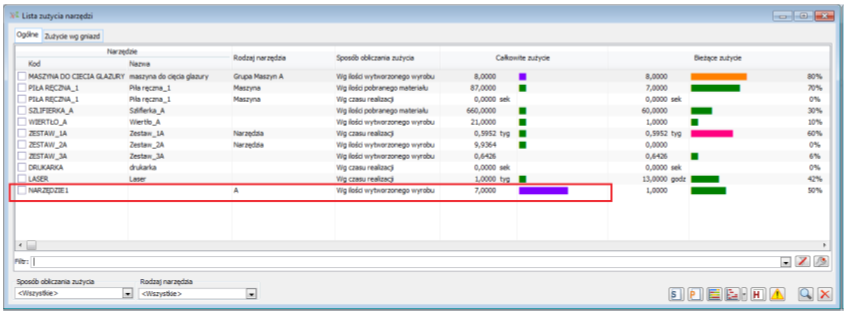

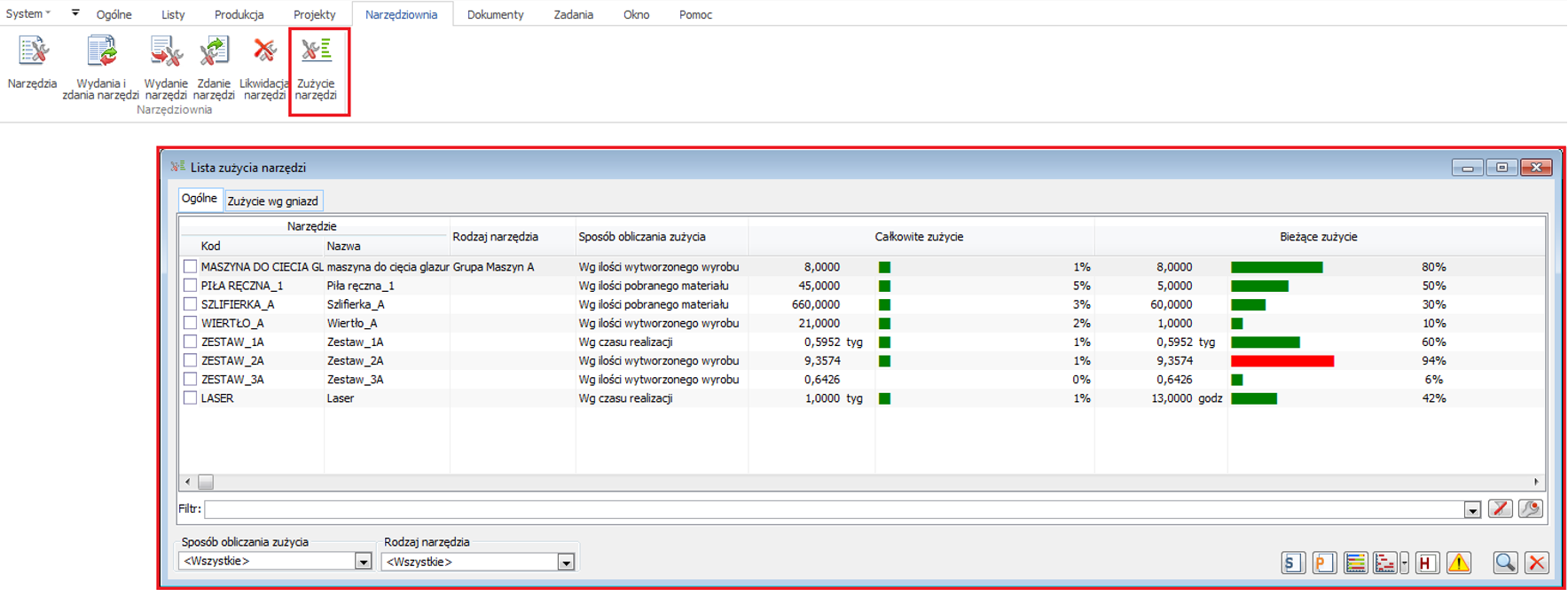

Lista zużycia narzędzi

Lista zużycia narzędzi stanowi zbiorczą informację o wszystkich narzędziach, dla których rejestrowane jest w systemie zużycie. Listę można uruchomić z głównego menu w module produkcja, z obszaru: Narzędziownia, za pomocą opcji [Zużycie narzędzi].

Lista zużycia narzędzi składa się z dwóch zakładek:

- Na zakładce: Ogólne prezentowane jest zużycie poszczególnych narzędzi:

- Na zakładce: Zużycie wg gniazd prezentowane jest zużycie narzędzi i dodatkowo widoczne jest gniazdo, do którego przyporządkowano dane narzędzie:

Lista zużycia narzędzi składa się z następujących kolumn:

- Gniazdo\Narzędzie- w kolumnie prezentowany jest odpowiednio kod i nazwa narzędzia lub gniazda

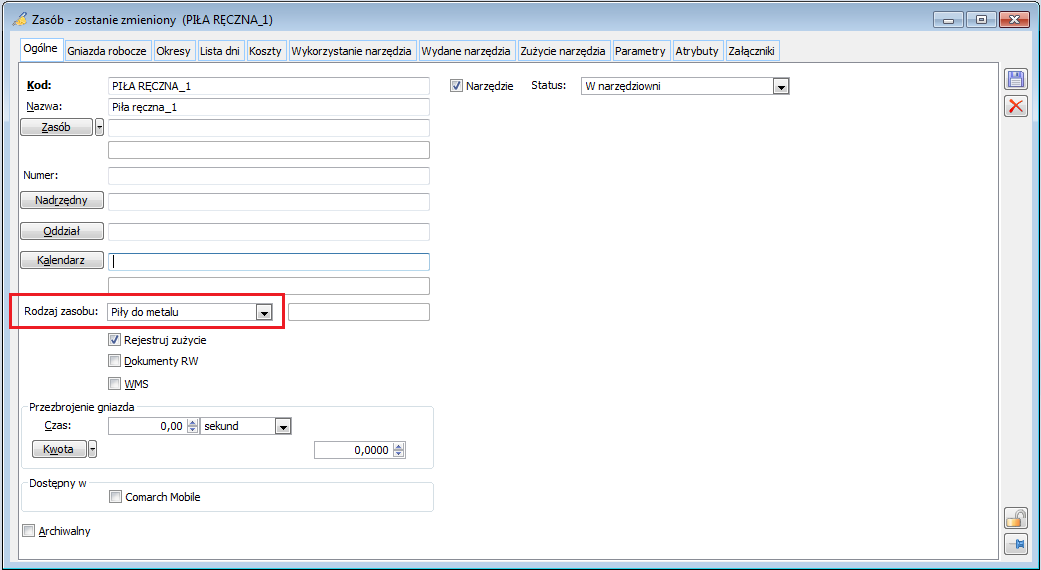

- Rodzaj narzędzia- w kolumnie prezentowany jest rodzaj narzędzia (rodzaj zasobu) przypisany do danego narzędzia

- Sposób obliczania zużycia- w kolumnie prezentowany jest sposób obliczania zużycia, włączony dla danego narzędzia. (Jeśli dla jednego narzędzia zaznaczono więcej niż 1 sposób liczenia zużycia, wówczas na liście zużycia narzędzi dane narzędzie będzie prezentowane tyle razy, ile sposobów zużycia dla niego zaznaczono)

- Całkowite zużycie- w kolumnie prezentowane jest całkowite zużycie narzędzia, obliczone dla danego narzędzia i danego sposobu obliczania zużycia – w kolumnie prezentowana jest zarówno wartość liczbowa, jak i procentowa, wraz z prezentacją graficzną.

- Bieżące zużycie- w kolumnie prezentowane jest bieżące zużycie narzędzia, obliczone dla danego narzędzia i danego sposobu obliczania zużycia – w kolumnie prezentowana jest zarówno wartość liczbowa, jak i procentowa, wraz z prezentacją graficzną.

Na liście zużycia narzędzi dostępne są:

- Filtry:

- Standardowy filtr z konstruktorem filtra

- Sposób obliczania zużycia- filtruje listę wg wybranego sposobu obliczania zużycia

- Rodzaj narzędzia- – filtruje listę wg rodzaju narzędzia

- Opcje:

- [Zlecenie serwisowe]- opcja uruchamia generowanie zlecenia serwisowego dla wybranych narzędzi

- [Zlecenie produkcyjne]- opcja uruchamia generowanie zlecenia produkcyjnego dla wybranych narzędzi, które są powiązane z kartami towarowymi i mają zdefiniowaną technologię wytworzenia

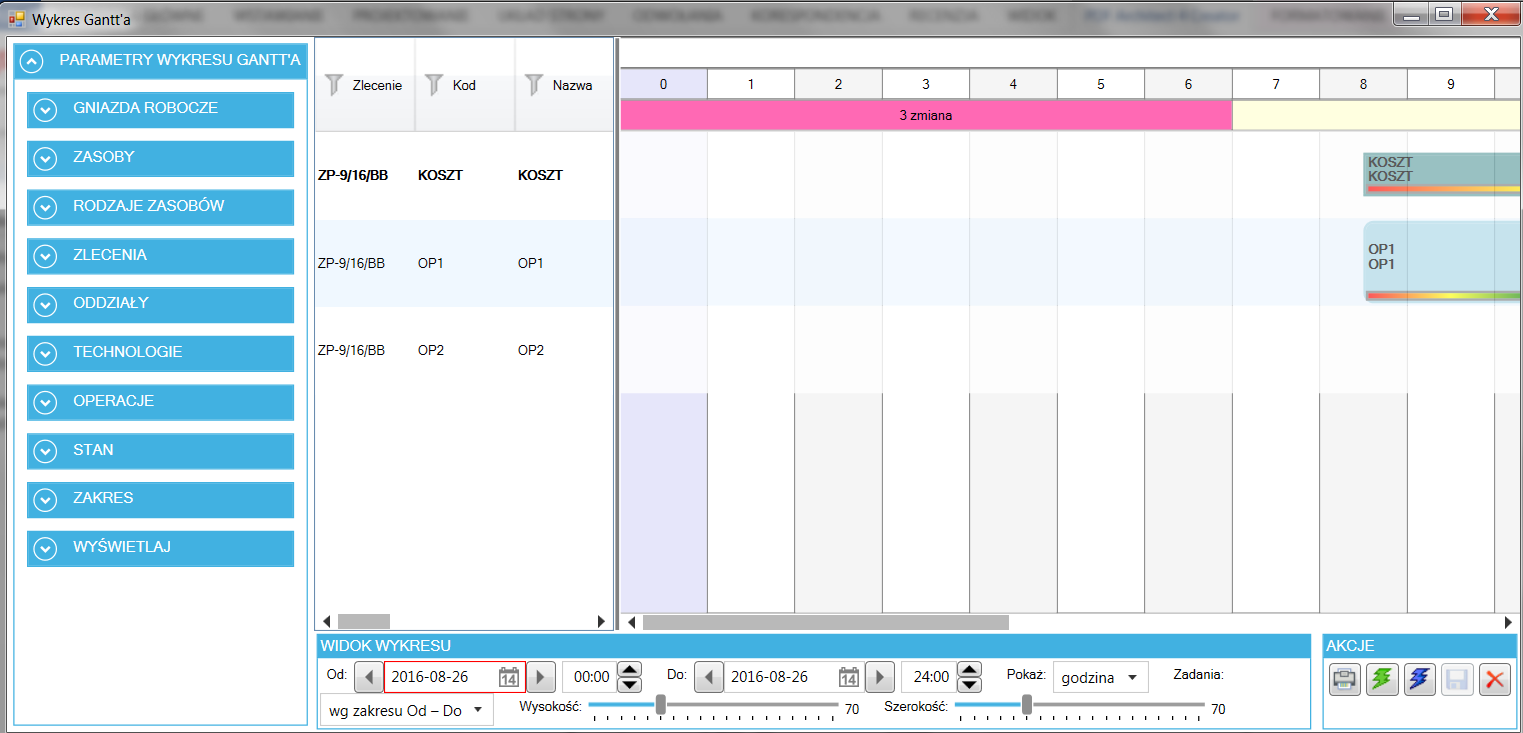

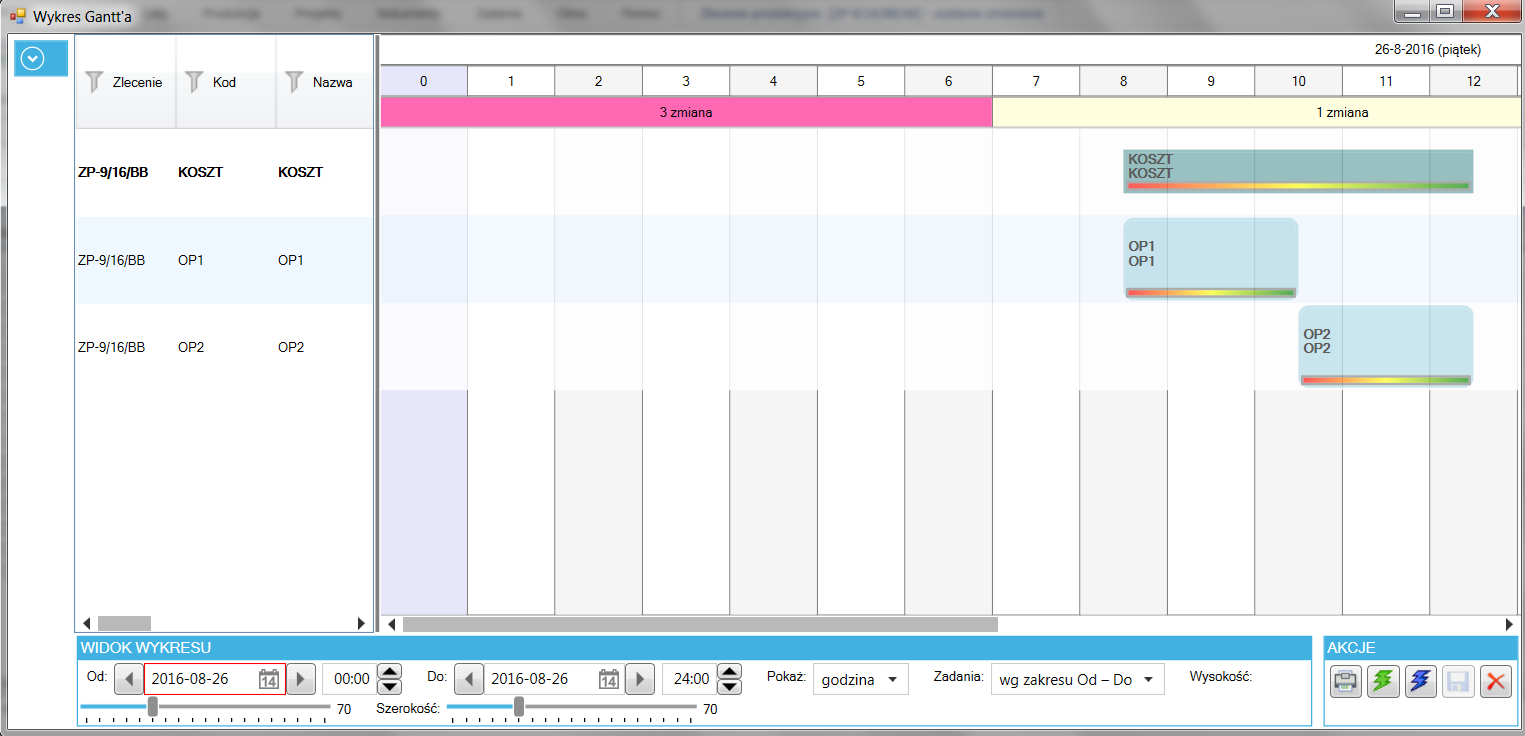

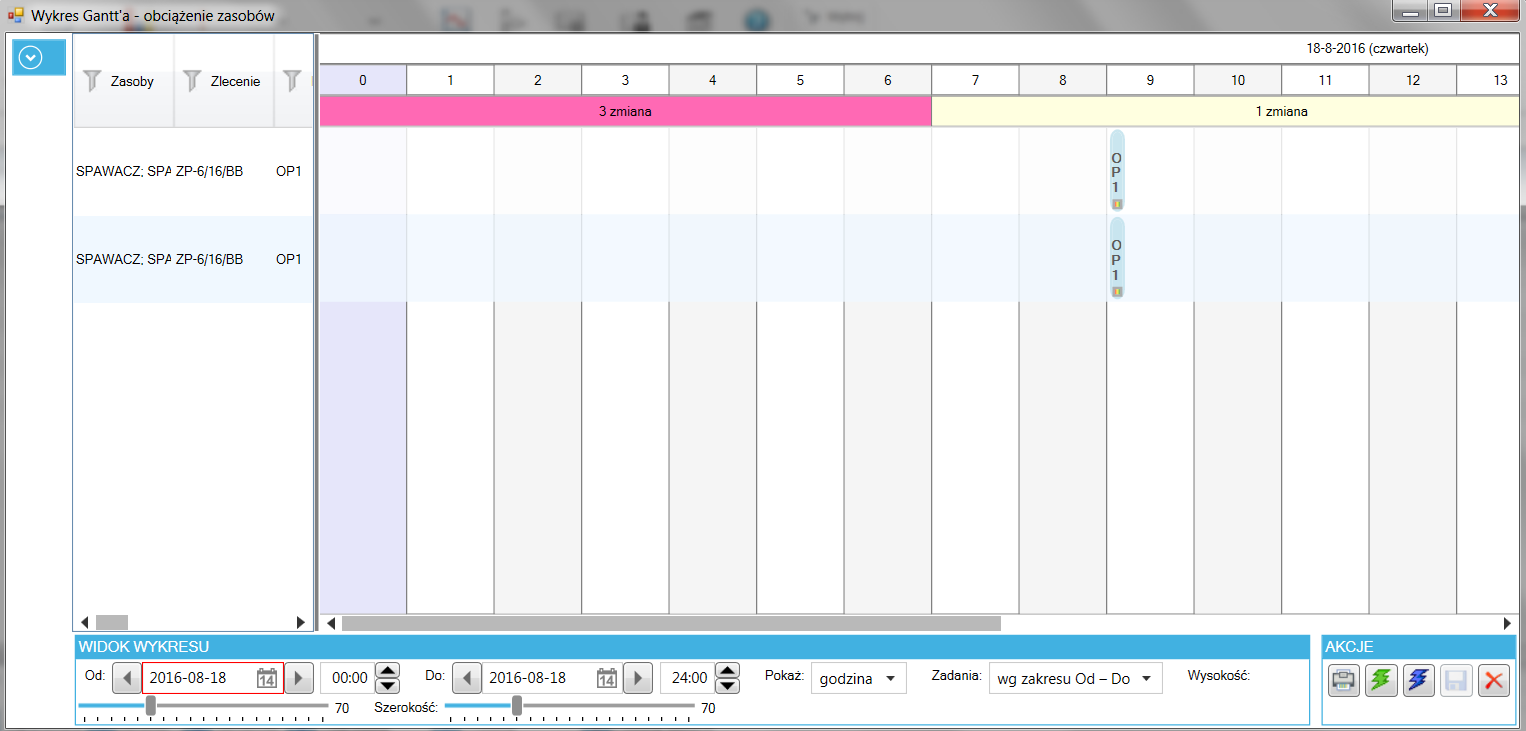

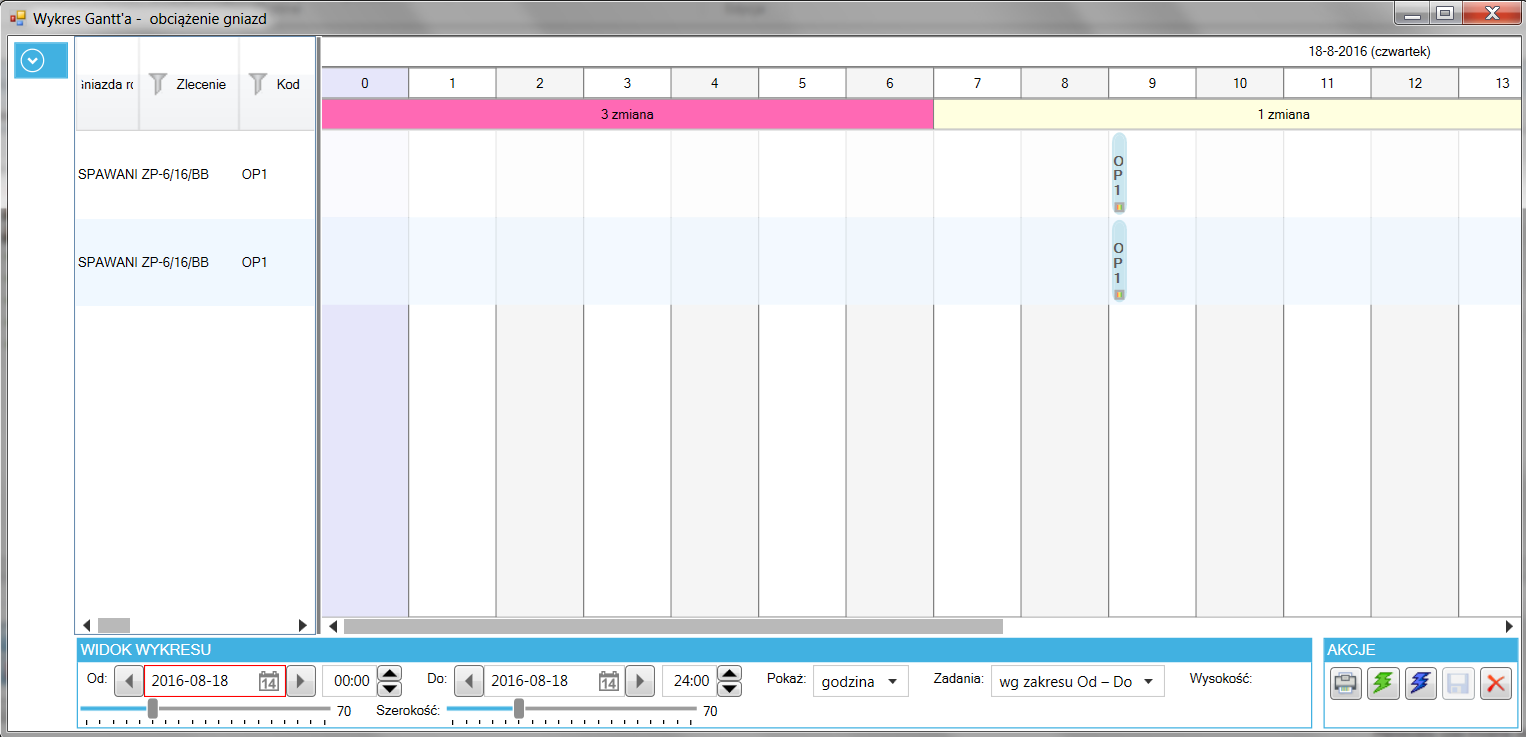

- [Wykres obciążenia zasobów]] – opcja uruchamia wykres obciążenia zasobów dla wybranych narzędzi

- [Wykres Gantt’a] – opcja uruchamia wykres Gantt’a dla wybranych narzędzi

- [Harmonogram operacji] – opcja uruchamia harmonogram operacji dla narzędzia

- [Dodaj przestój] – opcja dodaje przestój/awarię dla narzędzia

- [Zmień] – za pomocą opcji można podnieść do edycji formatkę wybranego narzędzia (zasobu produkcyjnego), domyślnie na zakładce: Zużycie narzędzia

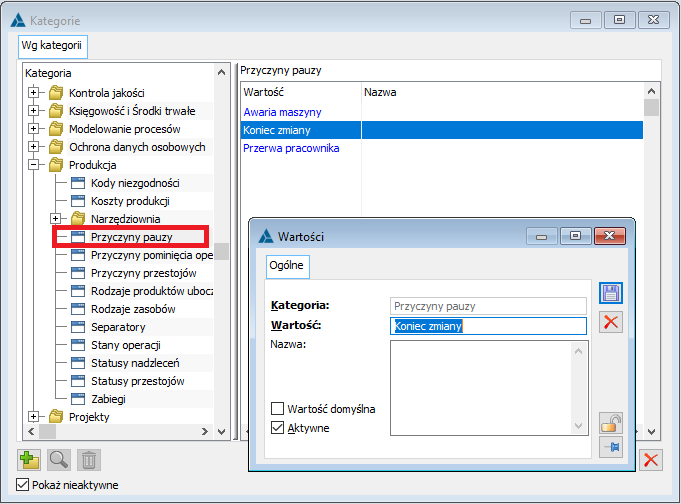

Zmiany w słownikach kategorii

Na potrzeby obsługi nowej funkcjonalności w ramach Narzędziowni, wprowadzono pewne zmiany w słownikach kategorii.

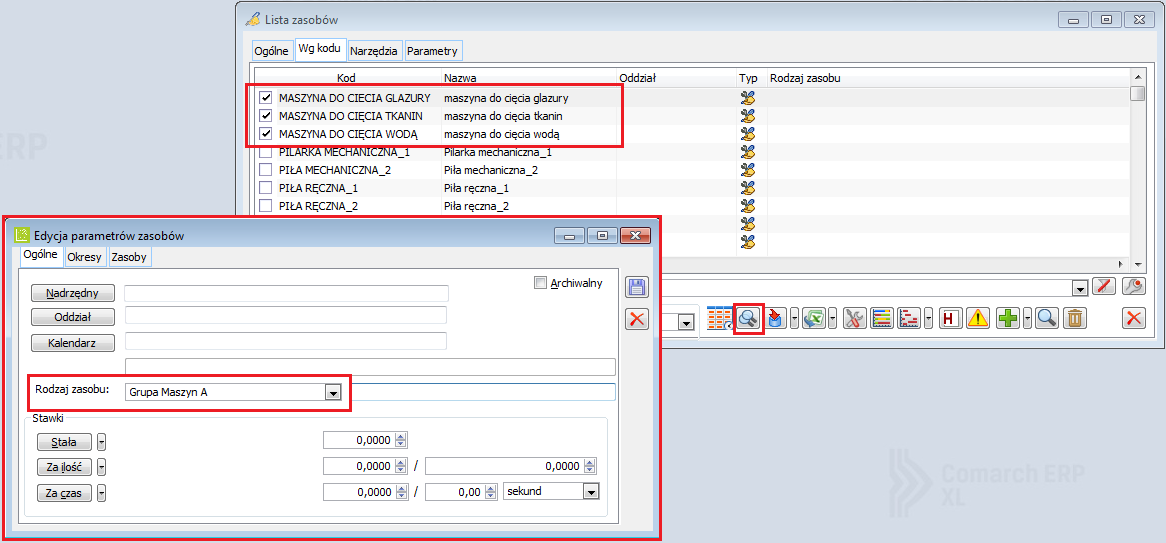

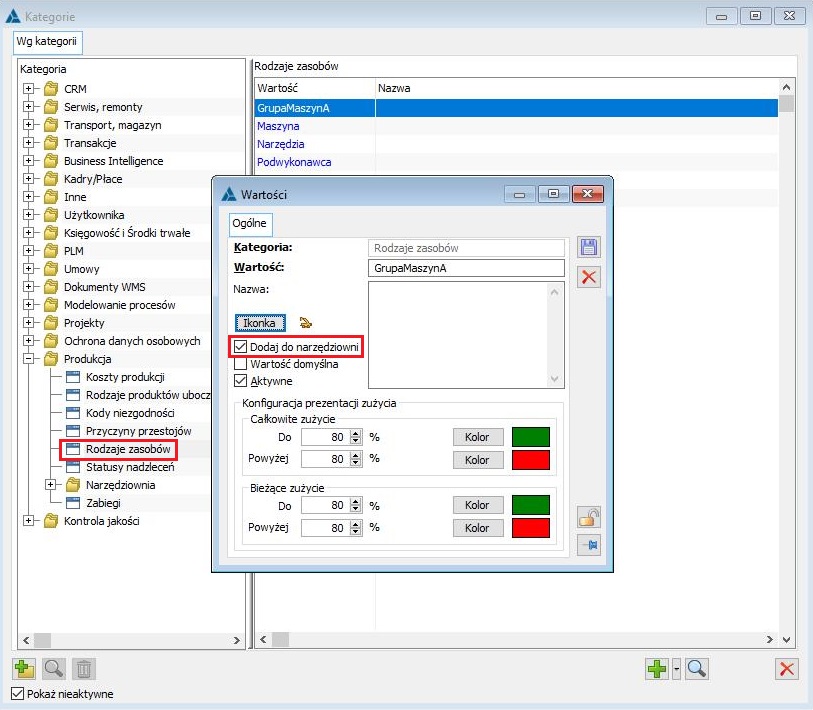

Zmiany w słowniku: Rodzaje zasobów

Dla wartości słownikowych słownika: Rodzaje zasobów, dodano nowy parametr: Dodaj do narzędziowni, a także udostępniono konfigurację progów i kolorów dotyczących graficznej prezentacji zużycia narzędzi.

- Dodaj do narzędziowni– zaznaczenie parametru spowoduje, że podczas ustawiania danego rodzaju na zasobie, automatycznie zostanie on oznaczony jako Narzędzie:

- Konfiguracja prezentacji zużycia – dla każdej wartości słownika: Rodzaj zasobów, można skonfigurować próg i kolor dla prezentacji graficznej całkowitego i bieżącego zużycia narzędzia, które ma przypisany dany rodzaj zasobu. Domyślnie dla obu rodzajów zużycia (całkowitego i bieżącego), zużycie do 80% oznaczone jest kolorem zielonym, a powyżej 80%- czerwonym.

Zmiany w słowniku: Przyczyny przestojów

Do istniejącego w systemie, słownika: Przyczyny przestojów, dodane zostały następujące wartości:

- Całkowite zużycie – wartość ustawiana domyślnie na przestoju, który został automatycznie dodany w systemie, na skutek całkowitego zużycia narzędzia. Taki przestój dodawany jest, gdy na narzędziu (na karcie zasobu produkcyjnego), dla którego rejestrowane jest zużycie, na zakładce: Zużycie narzędzia, zaznaczono parametr: Po osiągnięciu żywotności całkowitej: Oznacz narzędzie jako niedostępne

- Regeneracja narzędzia– wartość ustawiana domyślnie na przestoju, który został automatycznie dodany w systemie, przy okazji generowania dokumentu ZSR (automatycznie lub ręcznie) z poziomu zakładki: Zużycie narzędzia, na danym zasobie (narzędziu) lub z poziomu Listy zużycie narzędzi.

- Zużycie narzędzi– wartość ustawiana domyślnie na przestoju, który został automatycznie dodany w systemie, na skutek zużycia narzędzi w jednym cyklu. Taki przestój dodawany jest, gdy na narzędziu, dla którego rejestrowane jest zużycie, na zakładce: Zużycie narzędzia, zaznaczono parametr: Po osiągnięciu żywotności w jednym cyklu: Oznacz narzędzie jako niedostępne.

- Zużycie niepozwalające na dalsze planowanie– wartość ustawiana domyślnie na przestoju, który został automatycznie dodany w systemie, na skutek osiągnięcie pewnej wartości bieżącego zużycia narzędzi. Taki przestój dodawany jest, gdy na narzędziu, dla którego rejestrowane jest zużycie, na zakładce: Zużycie narzędzia, zaznaczono parametr: Po osiągnięciu żywotności w jednym cyklu: Nie planuj narzędzia na zleceniu od […]% zużycia.

Nowy słownik: Przyczyny likwidacji

W związku z wprowadzeniem w systemie możliwości rejestrowania nowej akcji użycia narzędzi- Likwidacji, dodano nowy otwarty słownik kategorii: Przyczyny likwidacji. W słowniku można definiować przyczyny likwidacji narzędzi, a następnie wybierać je odpowiednio w oknie: Użycie narzędzi, w ramach którego rejestrowana jest likwidacja. W słowniku dodano jedną predefiniowaną wartość: Zużycie całkowite.

Nowy słownik: Statusy narzędzi

Wprowadzono nowy otwarty słownik statusów narzędzi. Zdefiniowane w słowniku wartości można ustawiać bezpośrednio na narzędziu:

Status dla narzędzia może być także ustawiany automatycznie na skutek zarejestrowania danej akcji dla narzędzia (wydania, zdania, likwidacji)- status ustawiony w oknie: Użycie narzędzi, przenoszony jest automatycznie na te narzędzia, dla których zarejestrowano dana akcję:

W słowniku: Statusy narzędzi, dodano predefiniowane wartości: W użyciu, W narzędziowni, Zlikwidowano, które są domyślnie ustawiane dla poszczególnych akcji użycia narzędzi- odpowiednio dla: Wydania narzędzi, Zdania narzędzi, Likwidacji narzędzi:

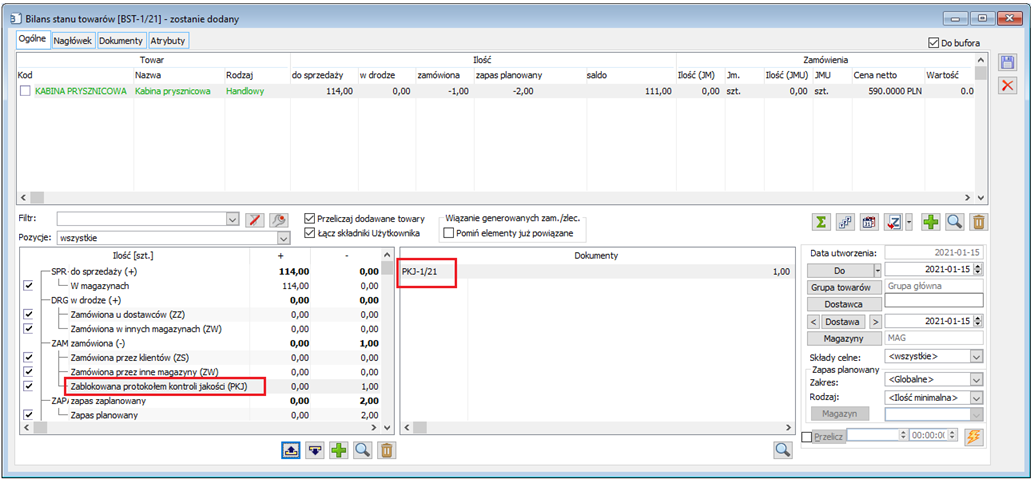

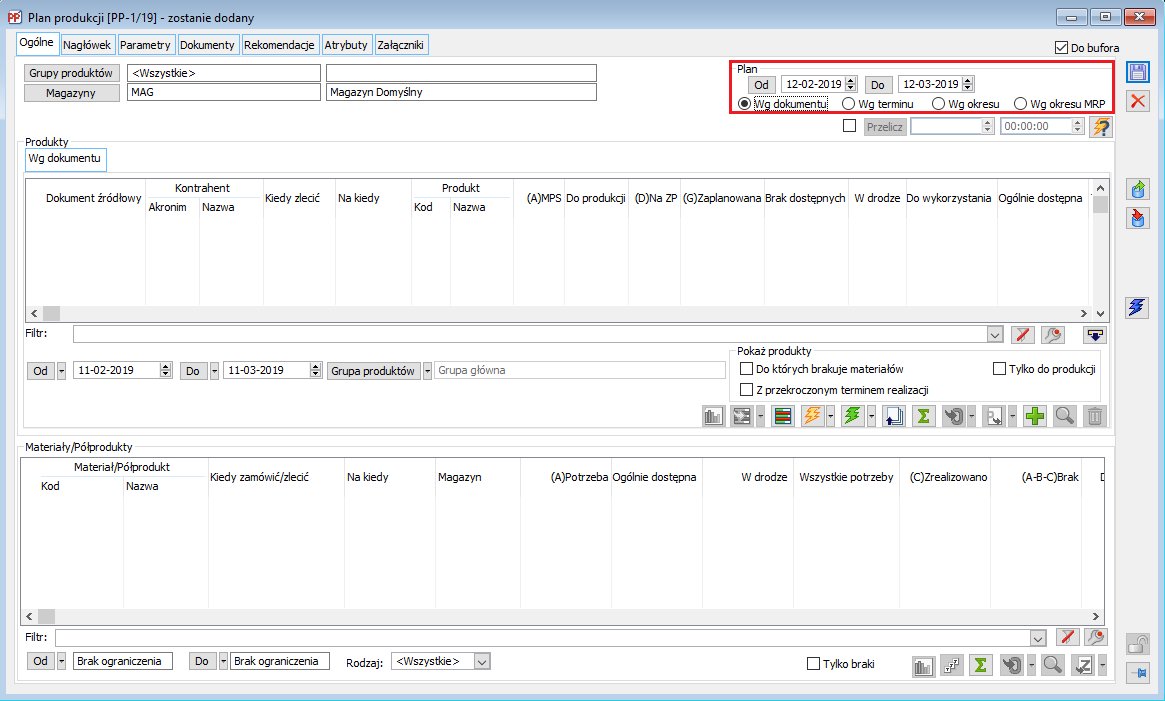

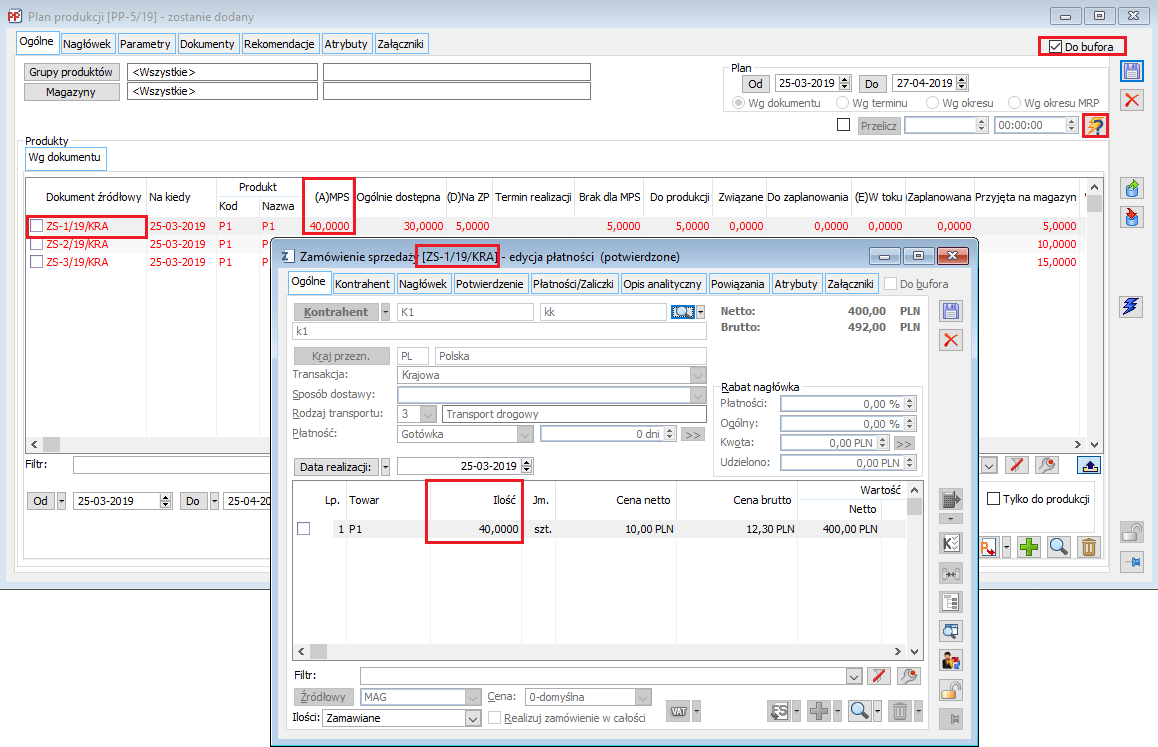

Plan produkcji, Rekomendacje MRP

Plan produkcji

Informacje ogólne

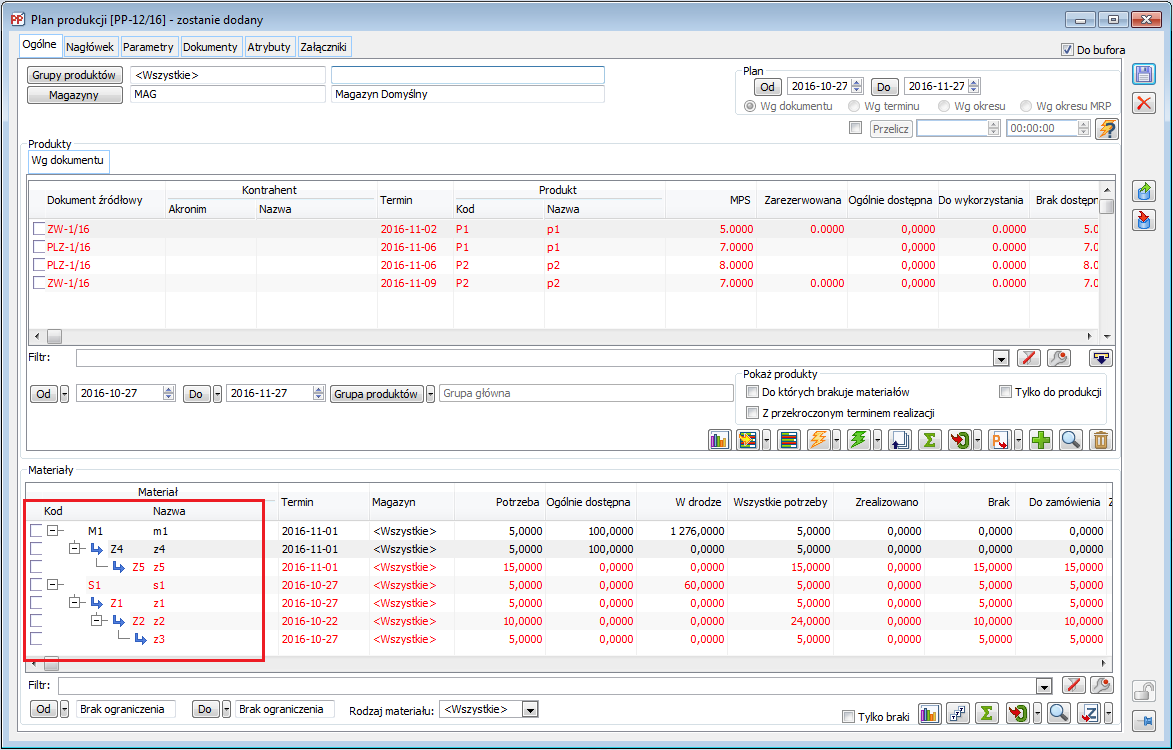

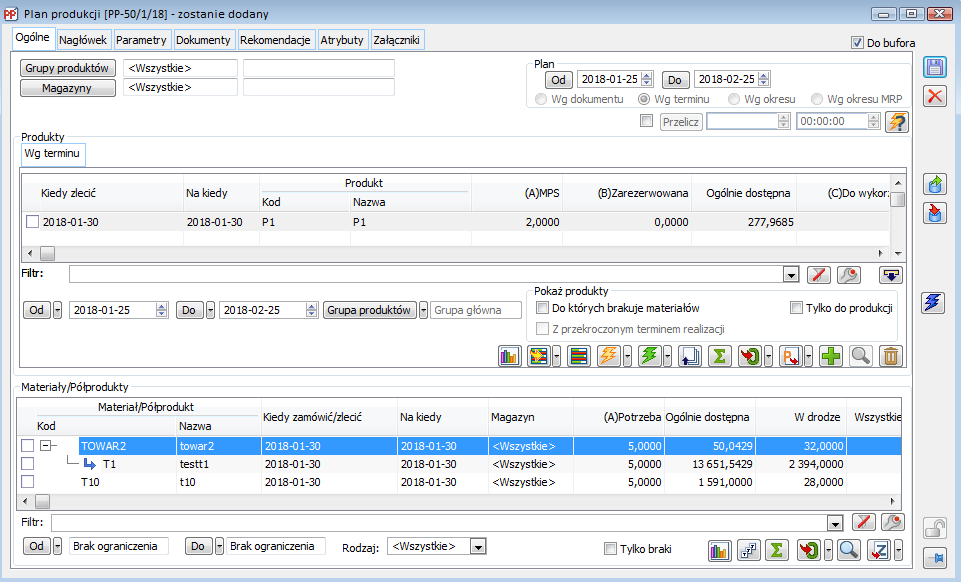

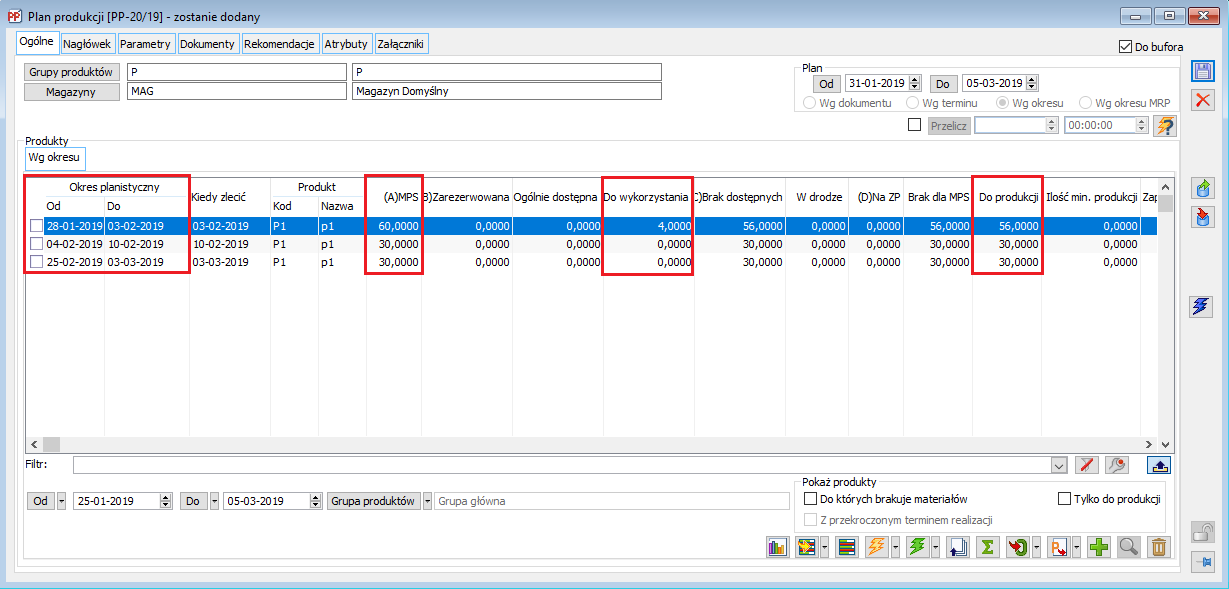

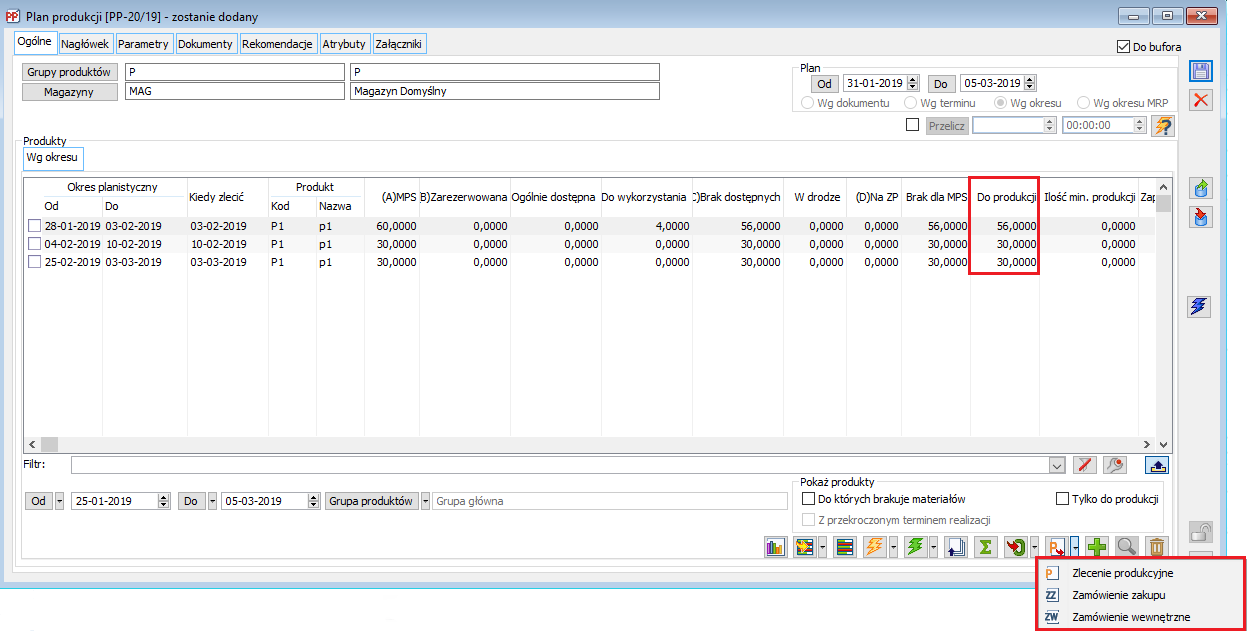

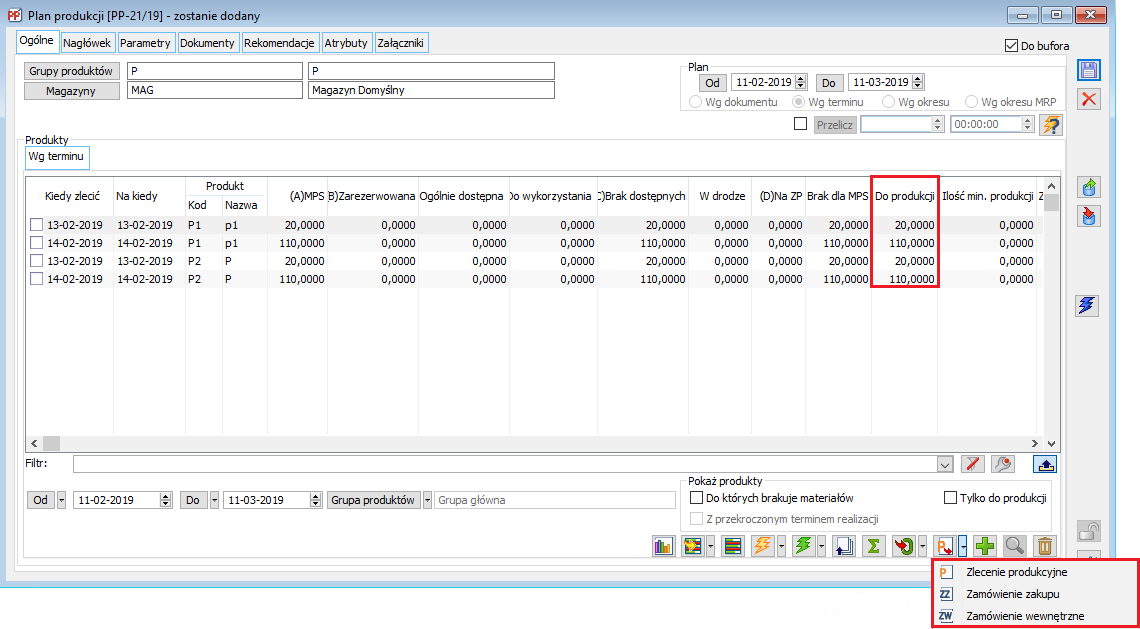

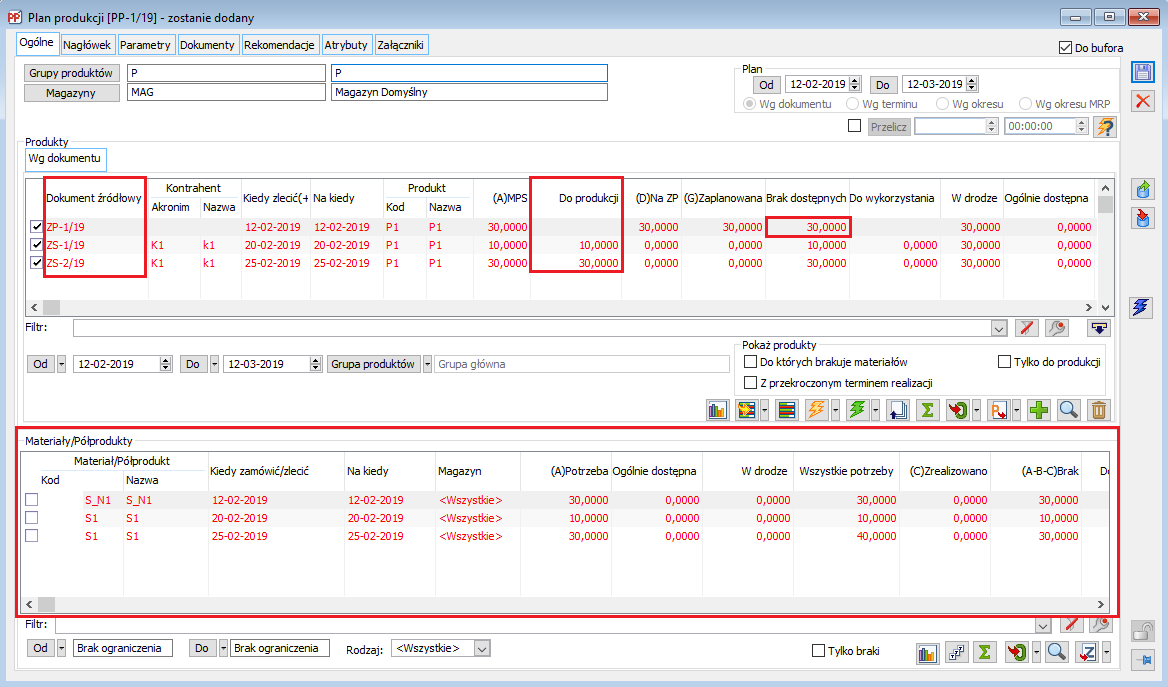

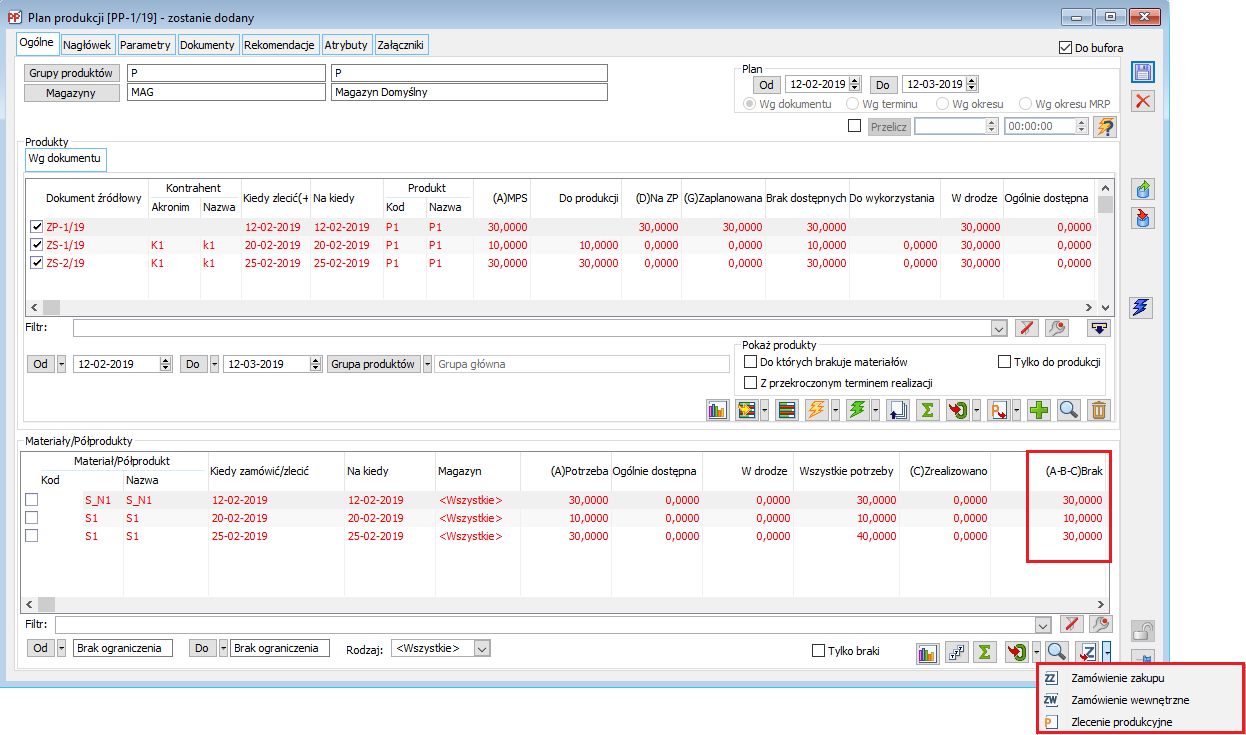

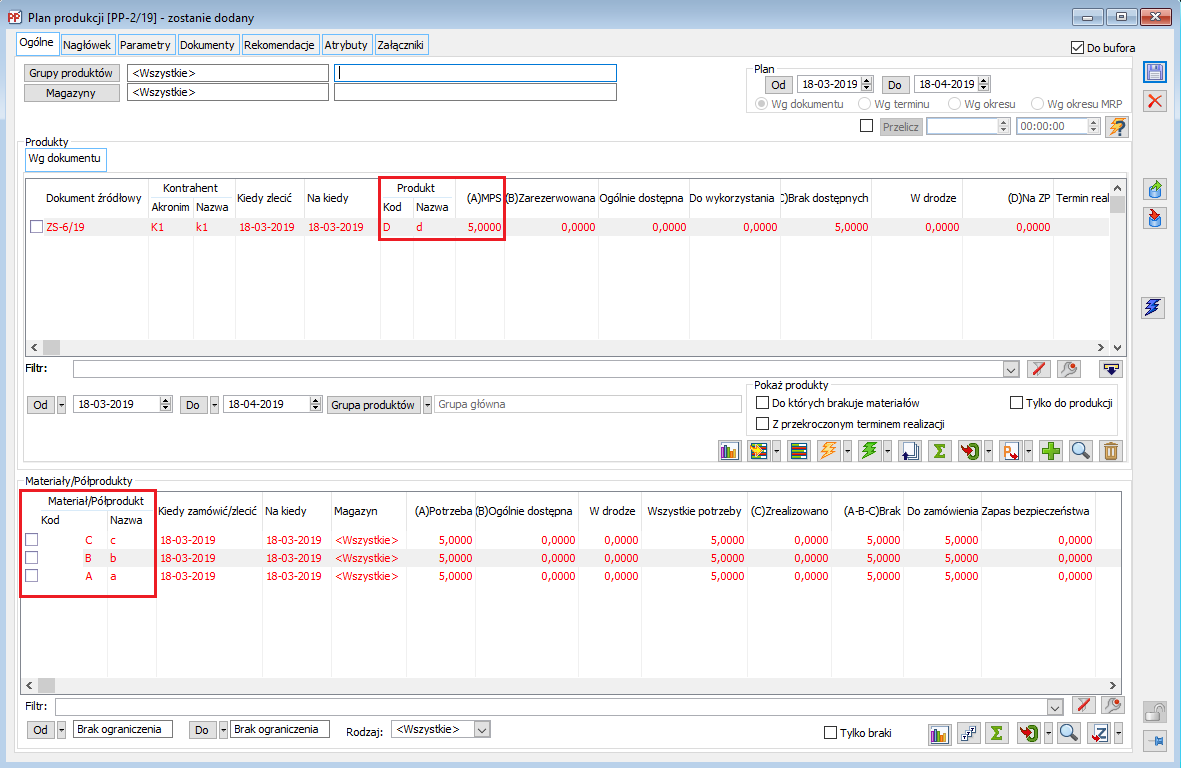

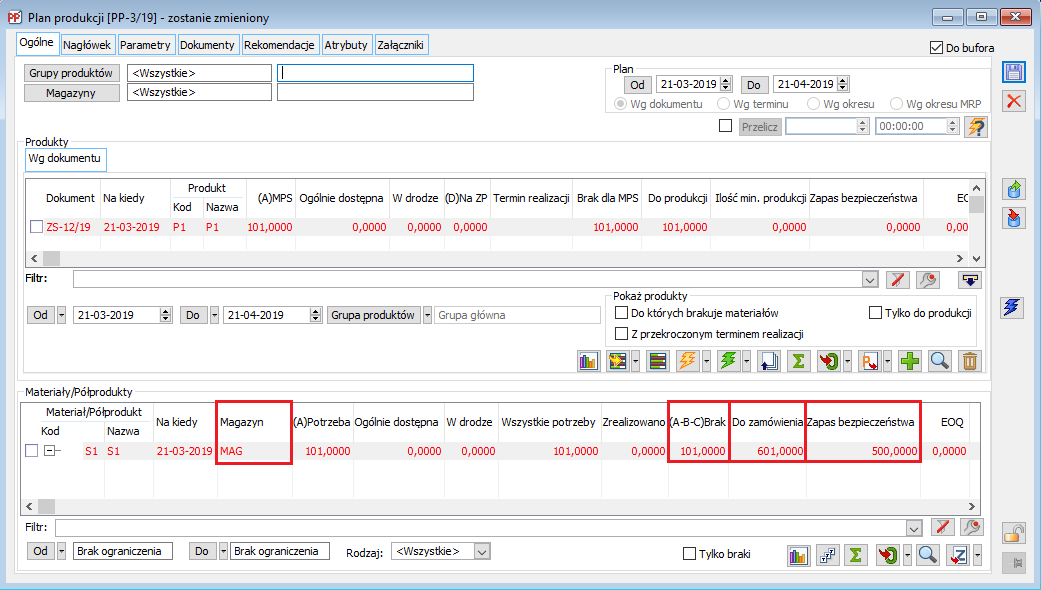

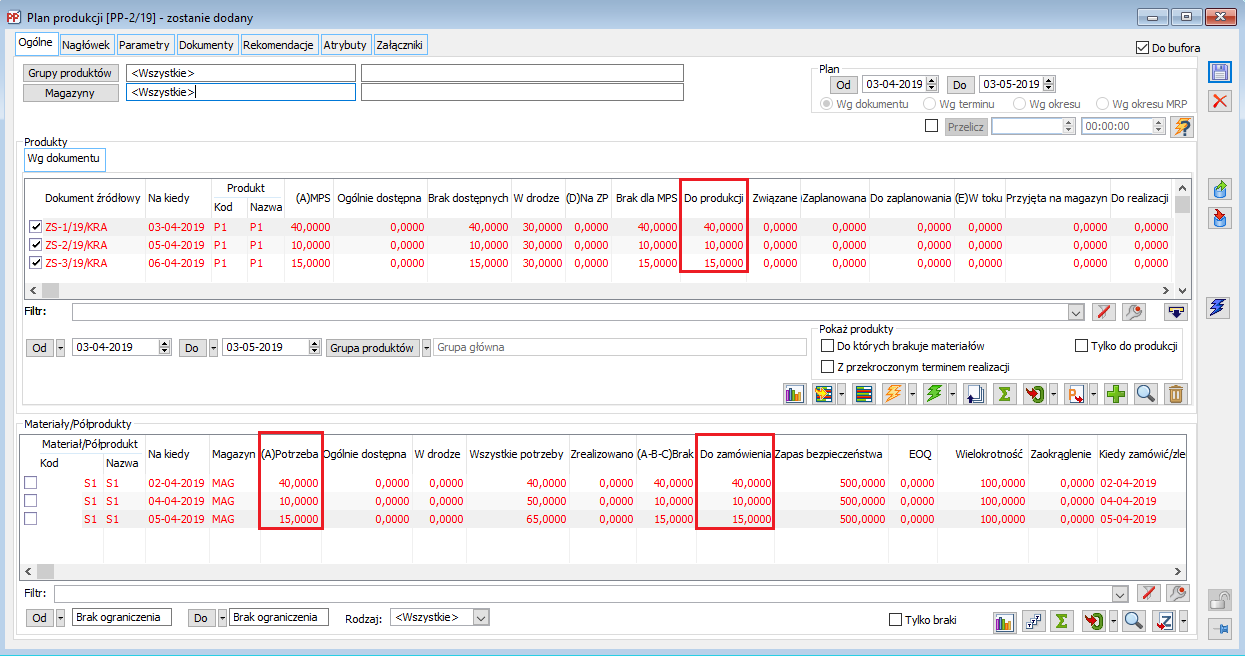

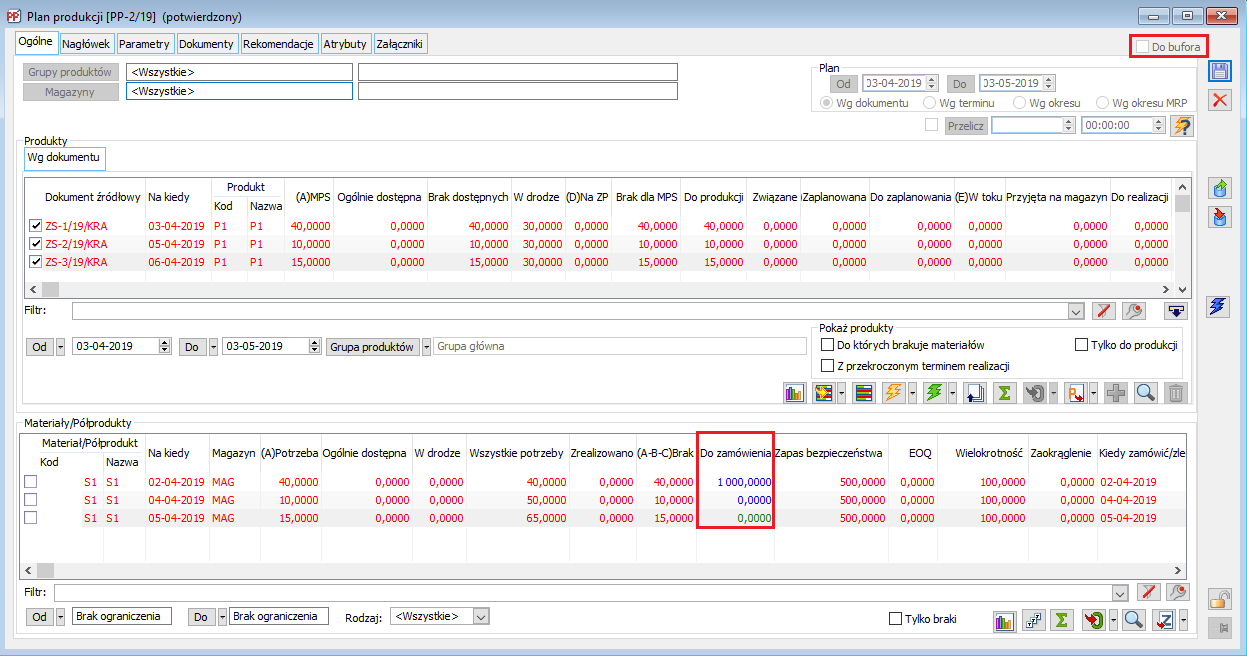

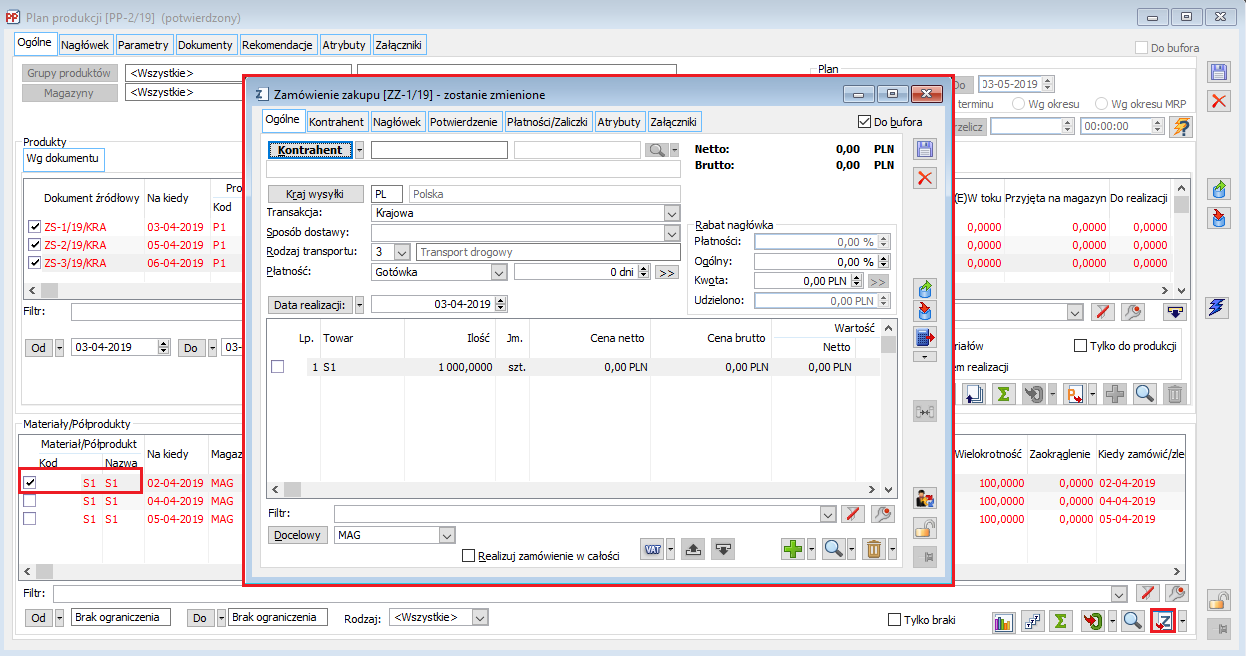

Plan produkcji to narzędzie, które umożliwia zestawienie w jednym miejscu ilości wyrobów gotowych, jaka jest oczekiwana w danym okresie oraz udzielenie odpowiedzi, czy jesteśmy w stanie te potrzeby zrealizować, uwzględniając nasze zasoby materiałowe (surowce). Dzięki planowi produkcji można będzie w podstawowym zakresie udzielić odpowiedzi na pytania:

- Ile produktu trzeba wyprodukować w zadanych terminach.

- Czy na stanie są odpowiednie ilości surowców do wytworzenia zadanej ilości produktów na konkretny termin, który wynika z dokumentów stanowiących podstawę dla planu produkcji.

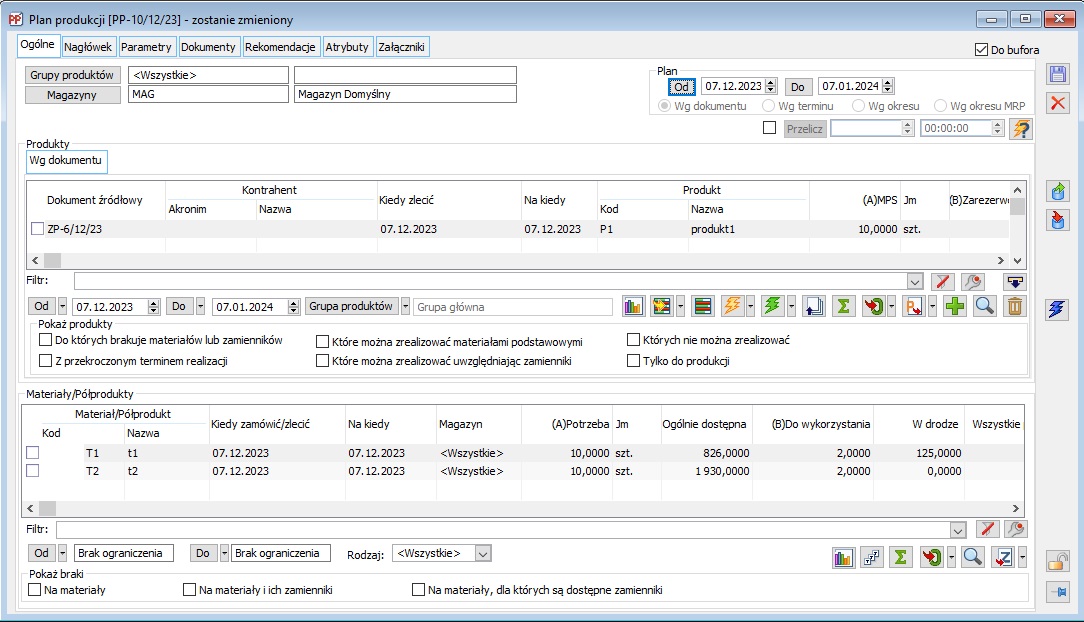

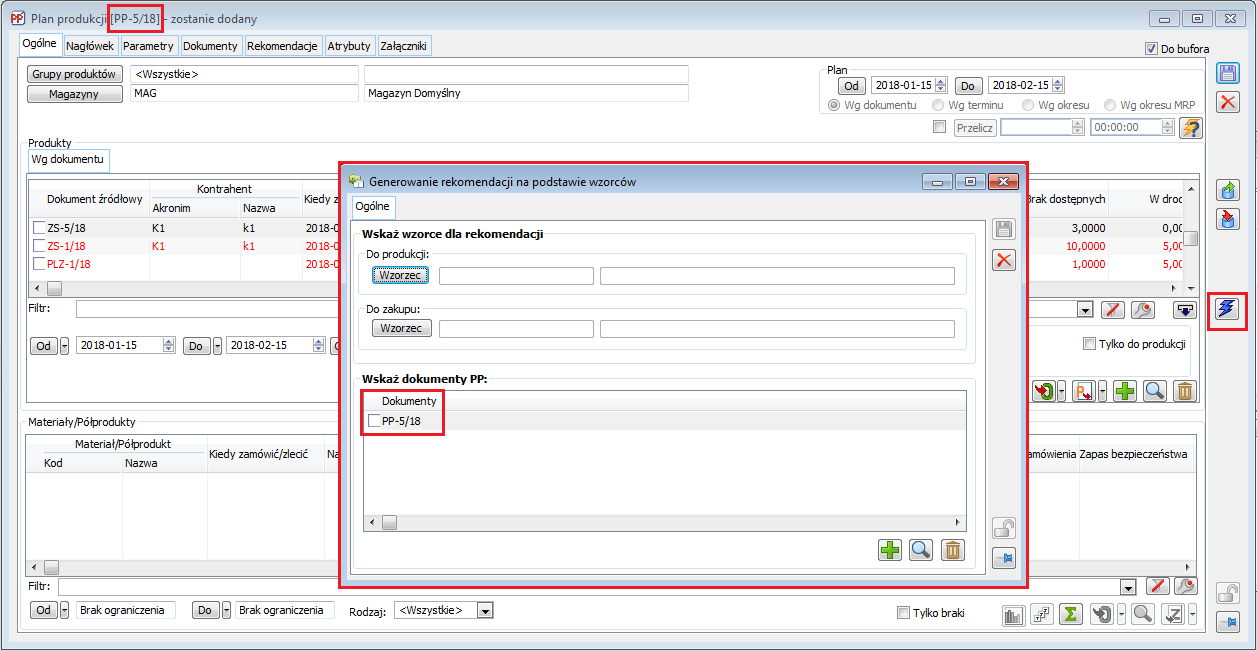

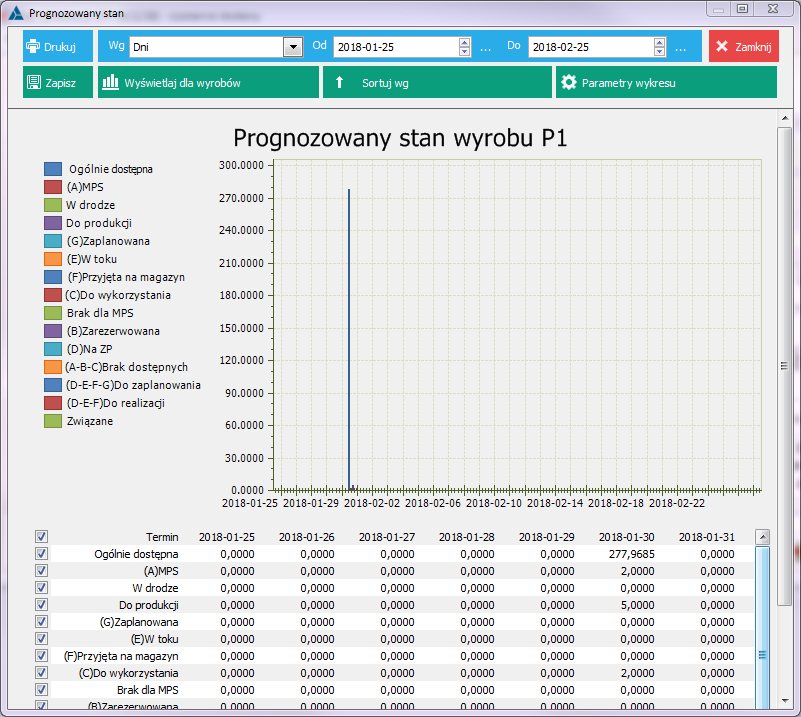

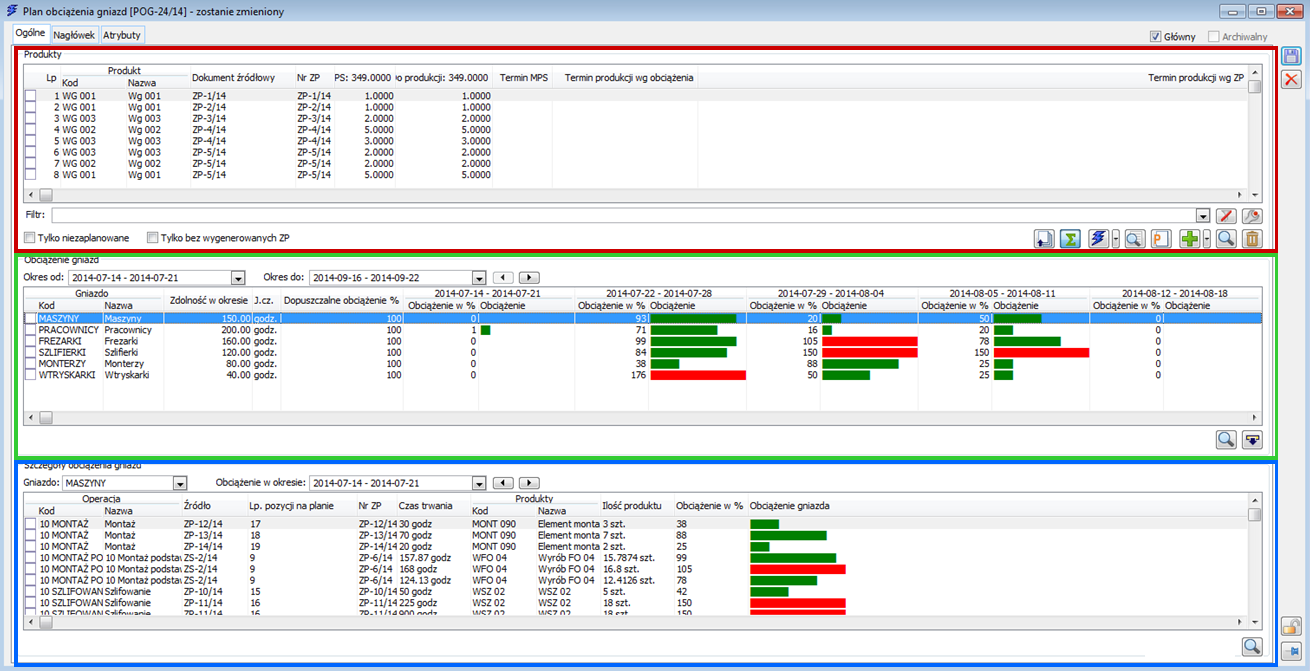

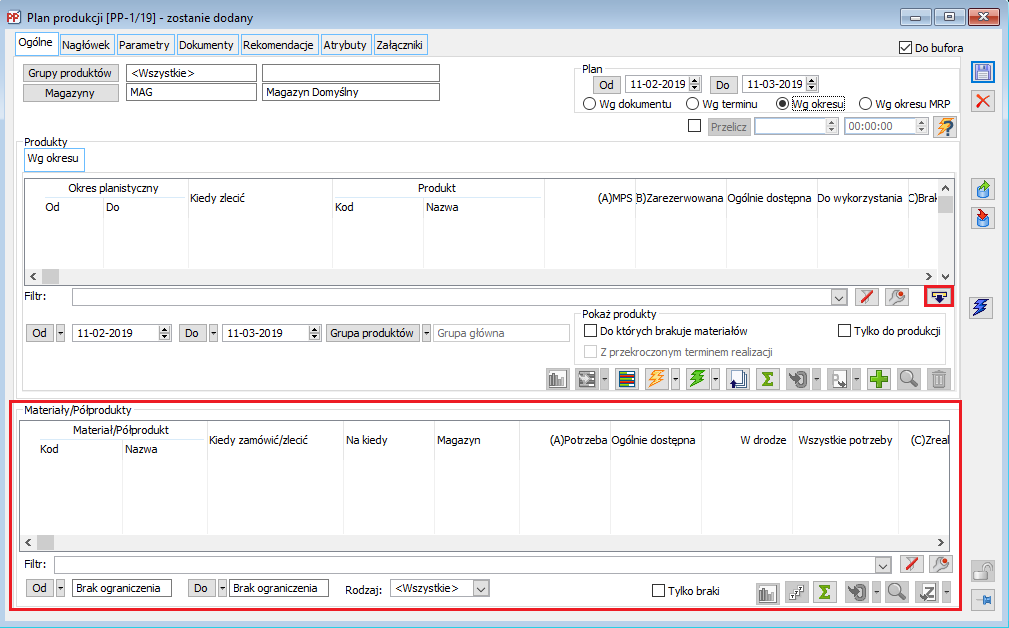

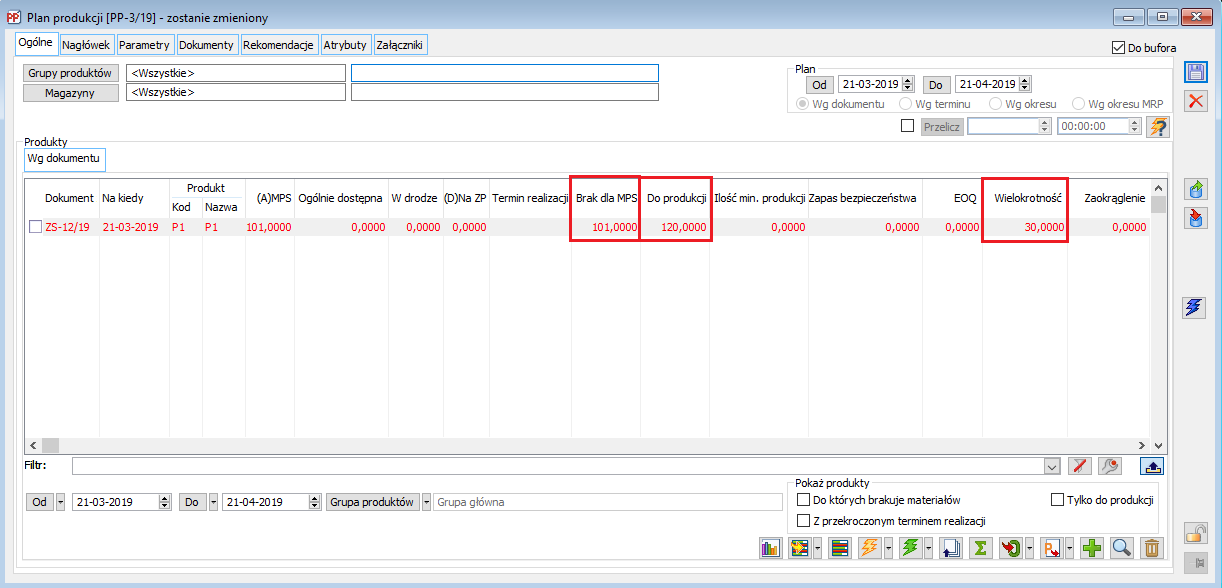

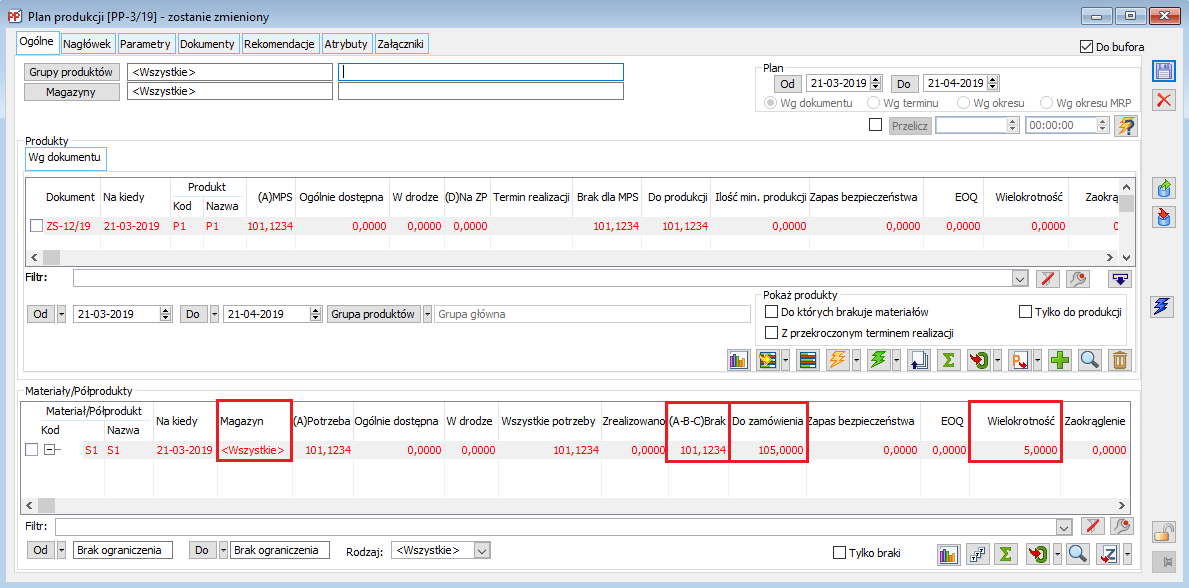

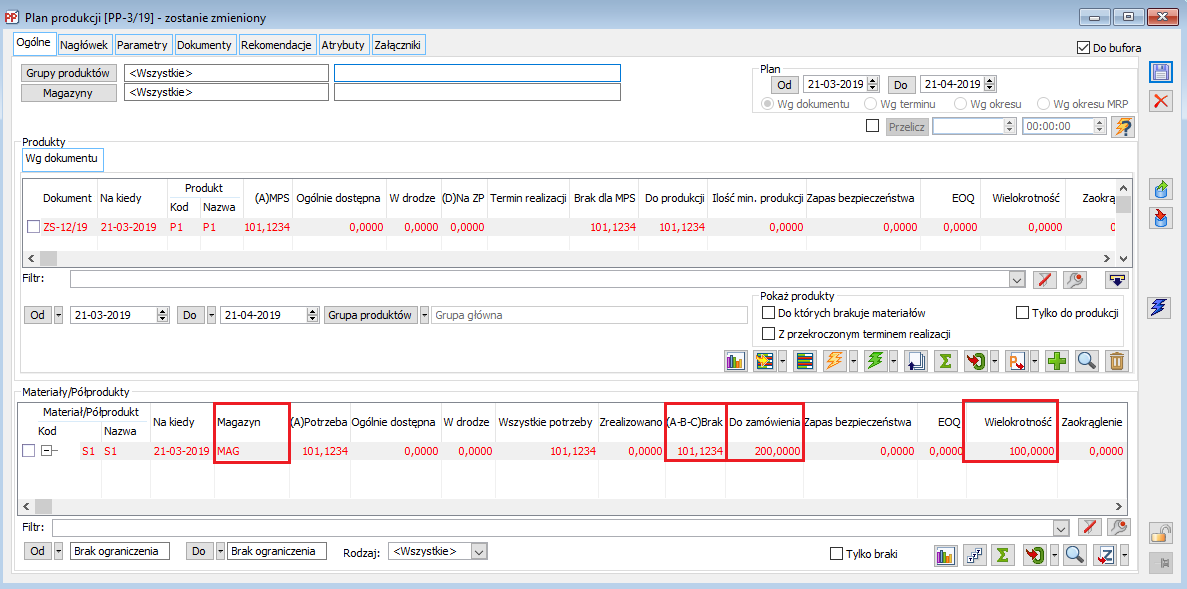

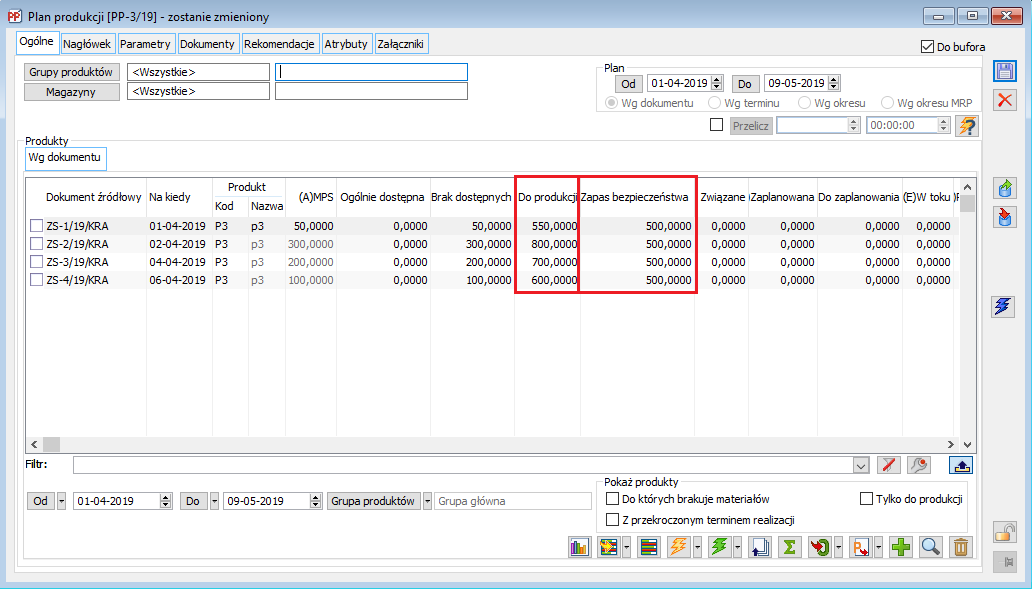

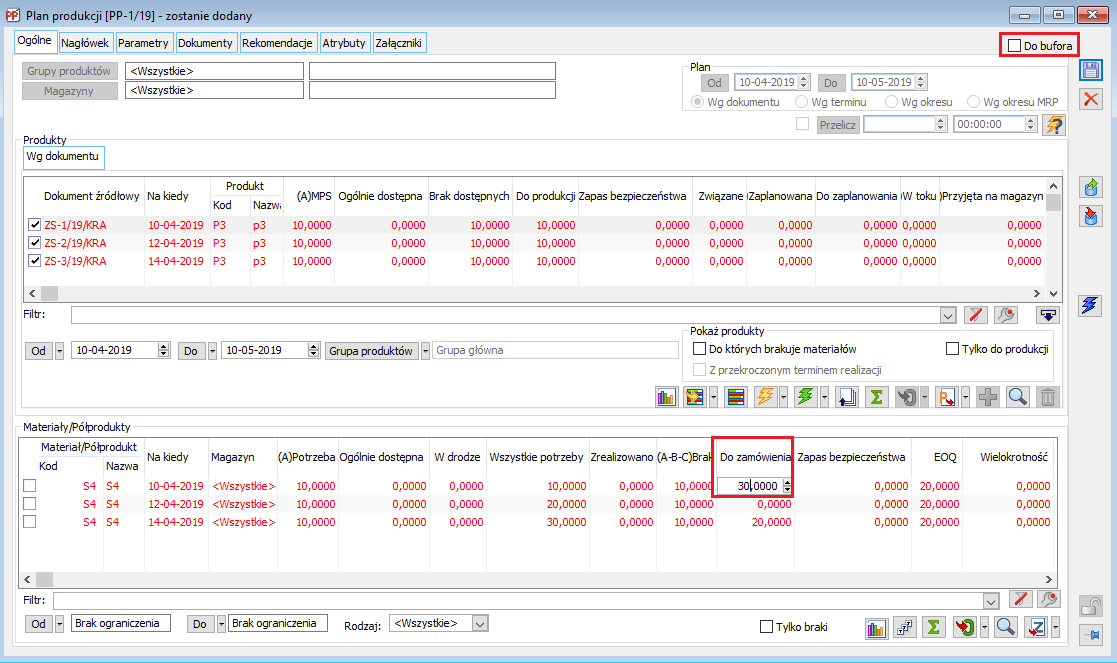

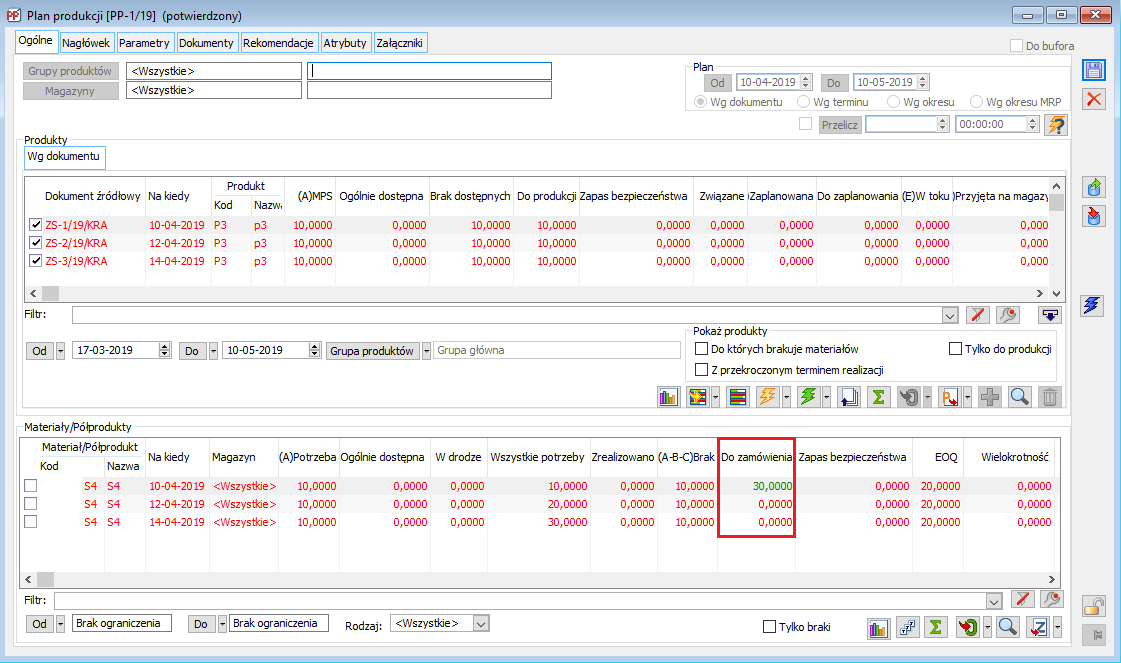

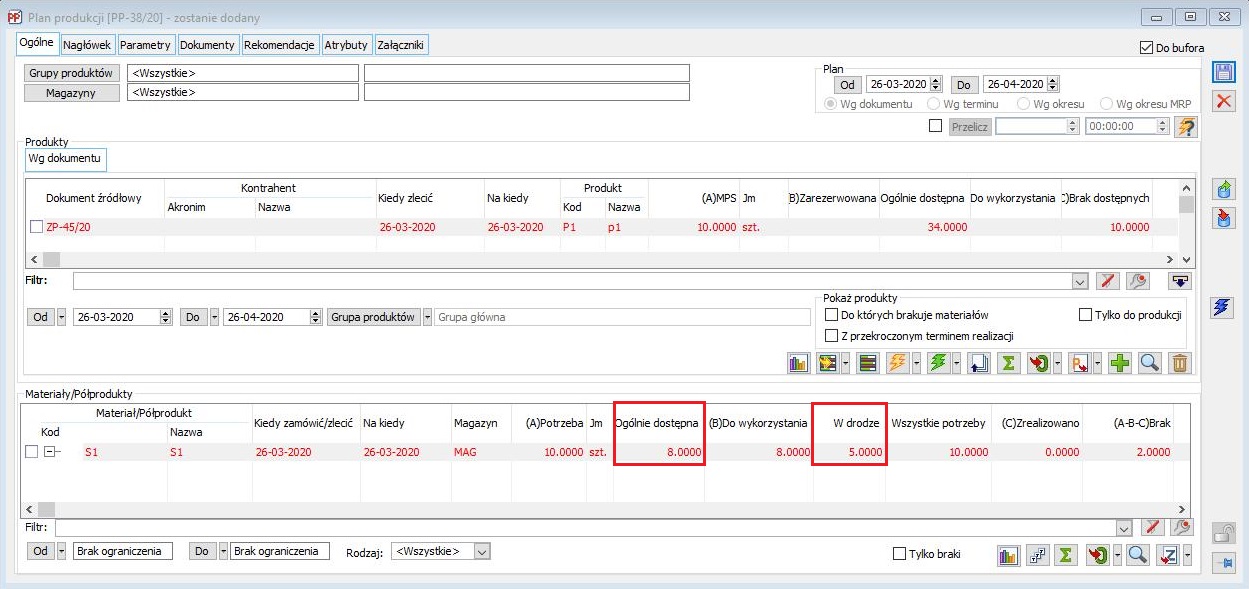

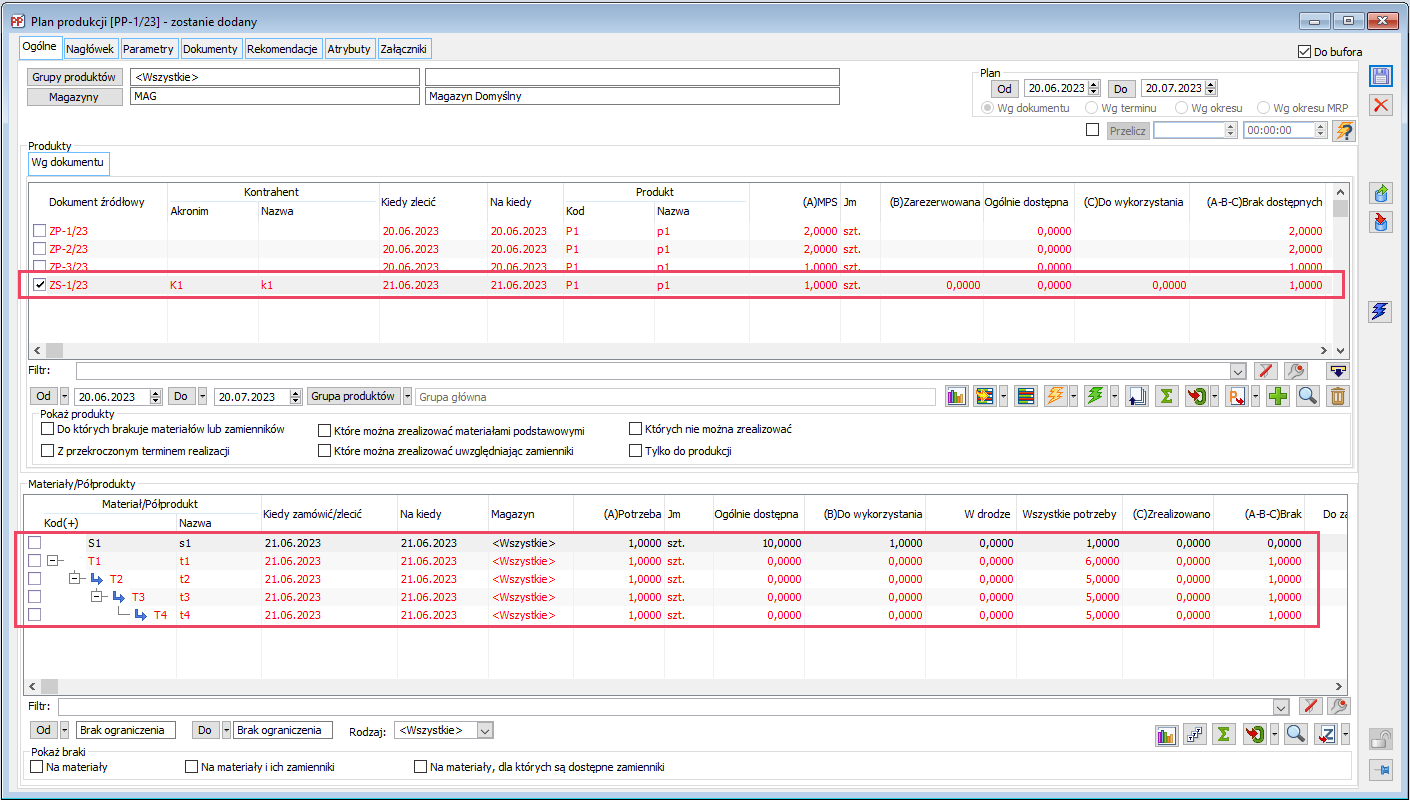

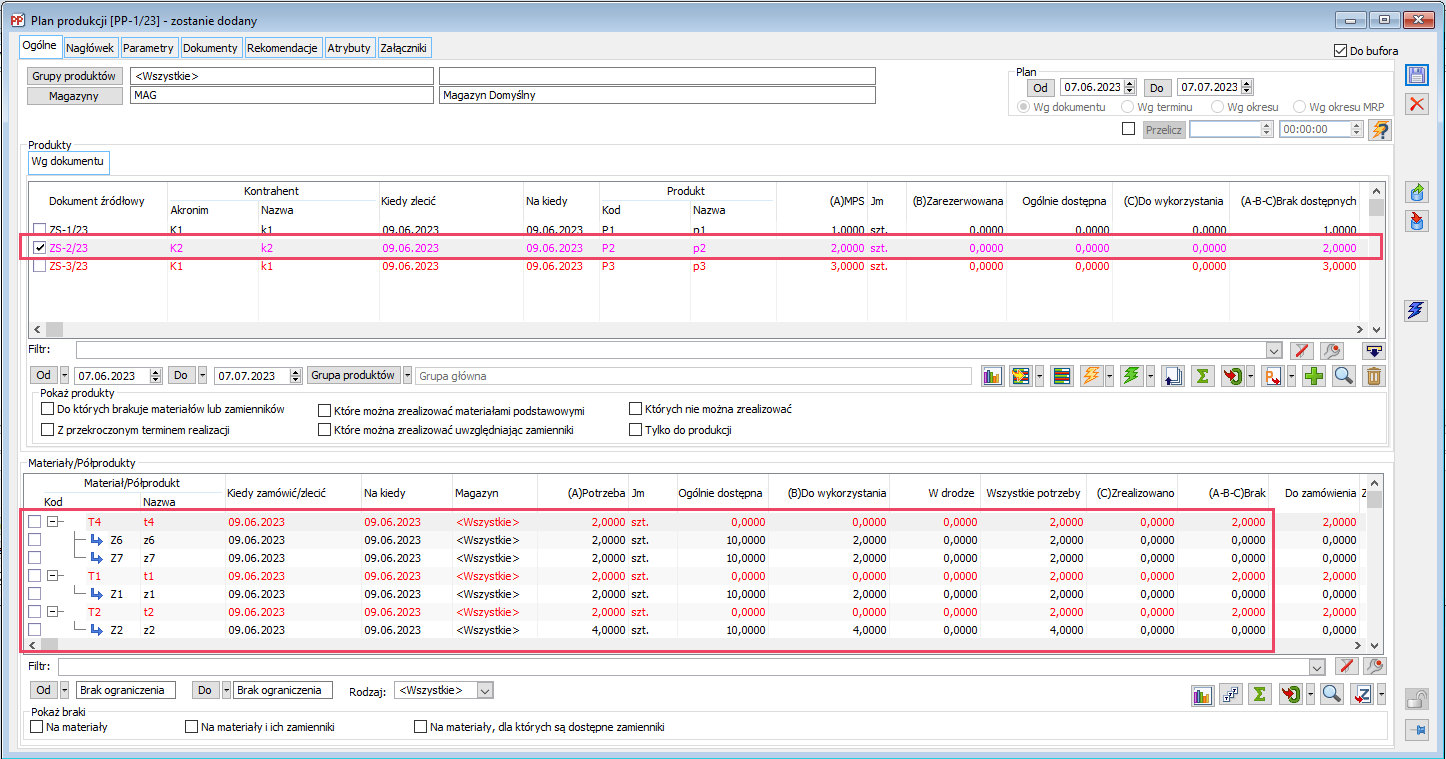

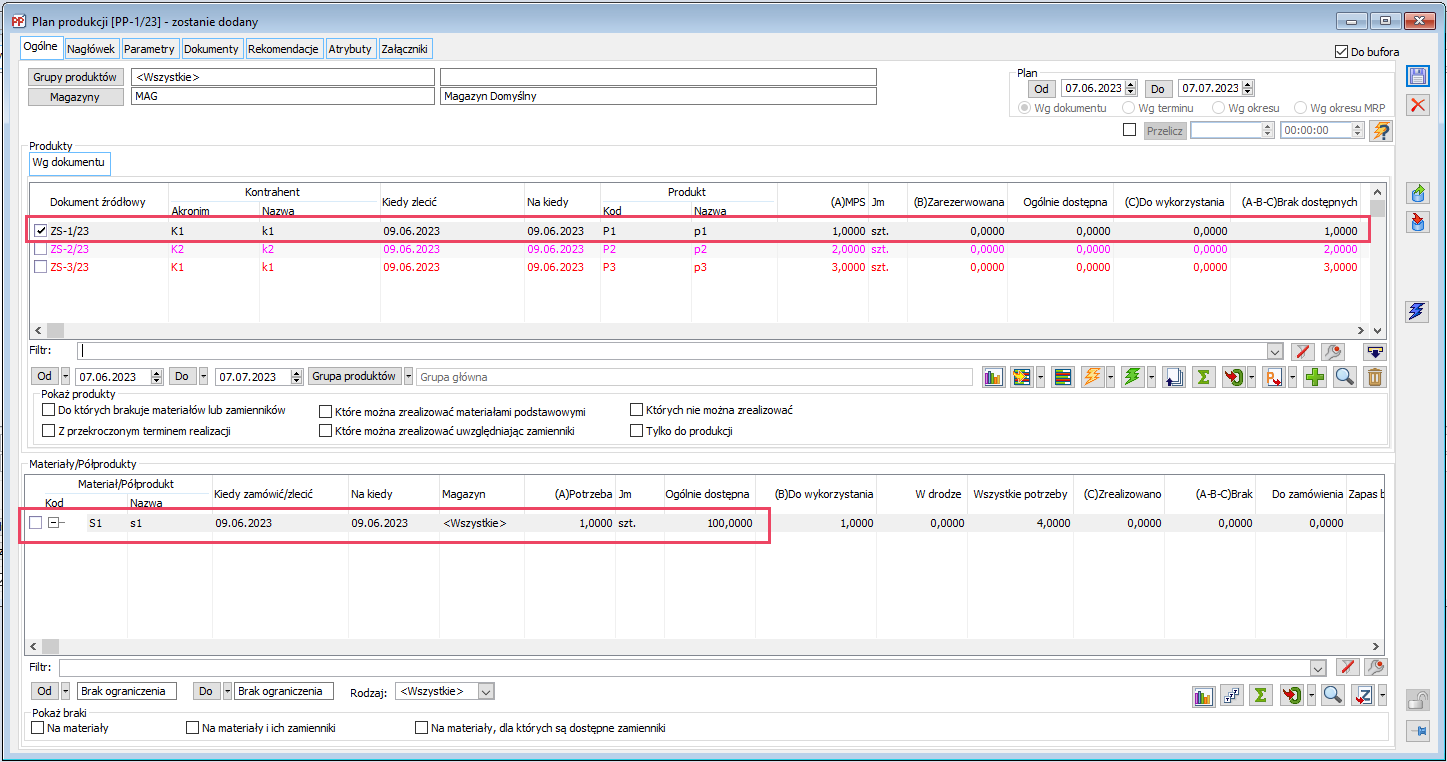

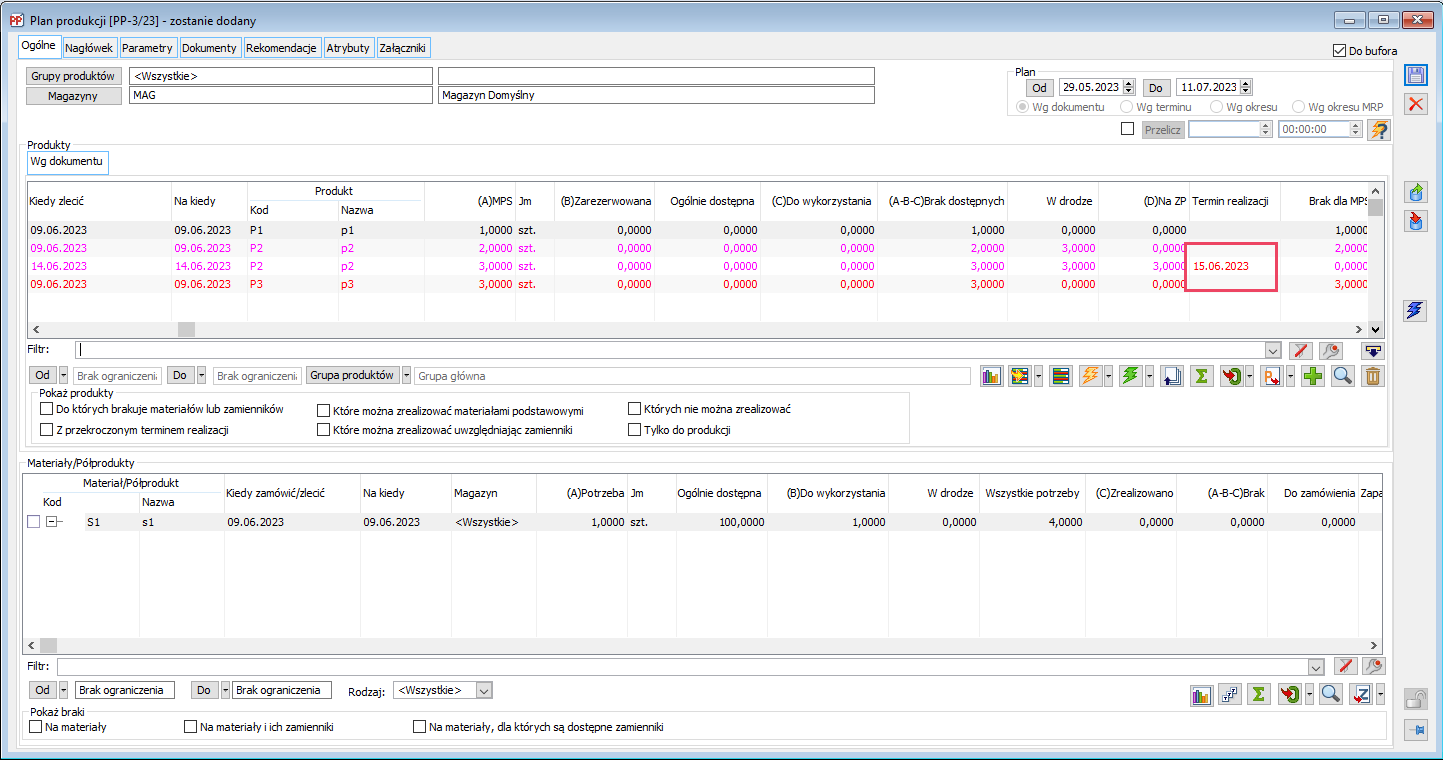

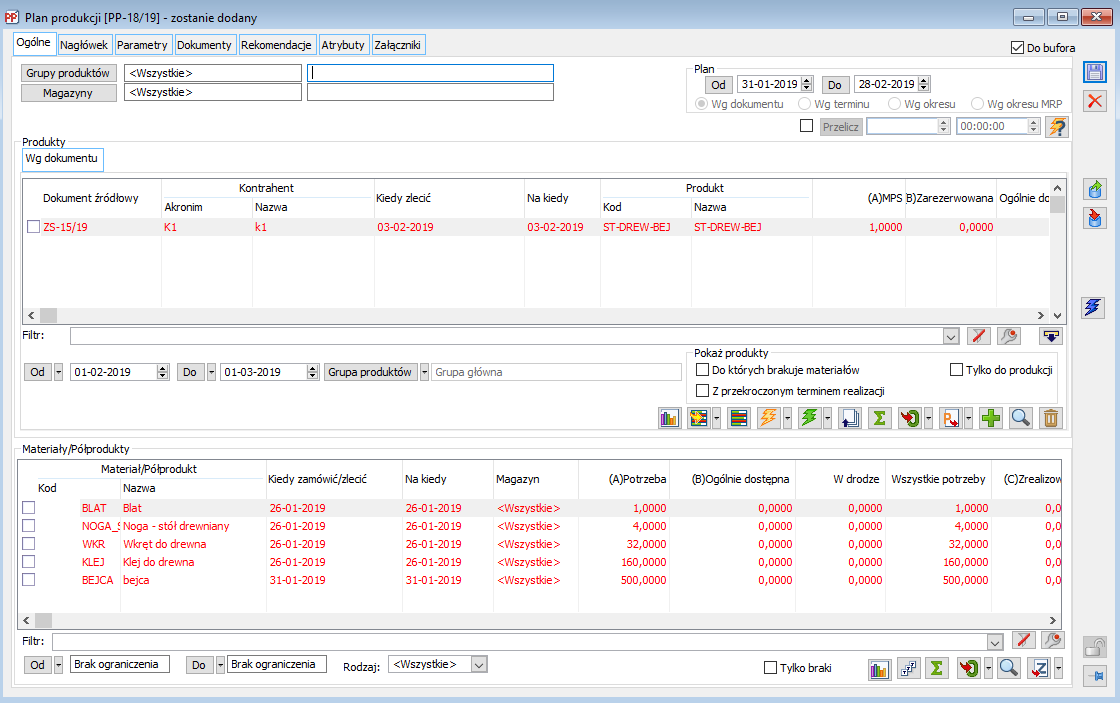

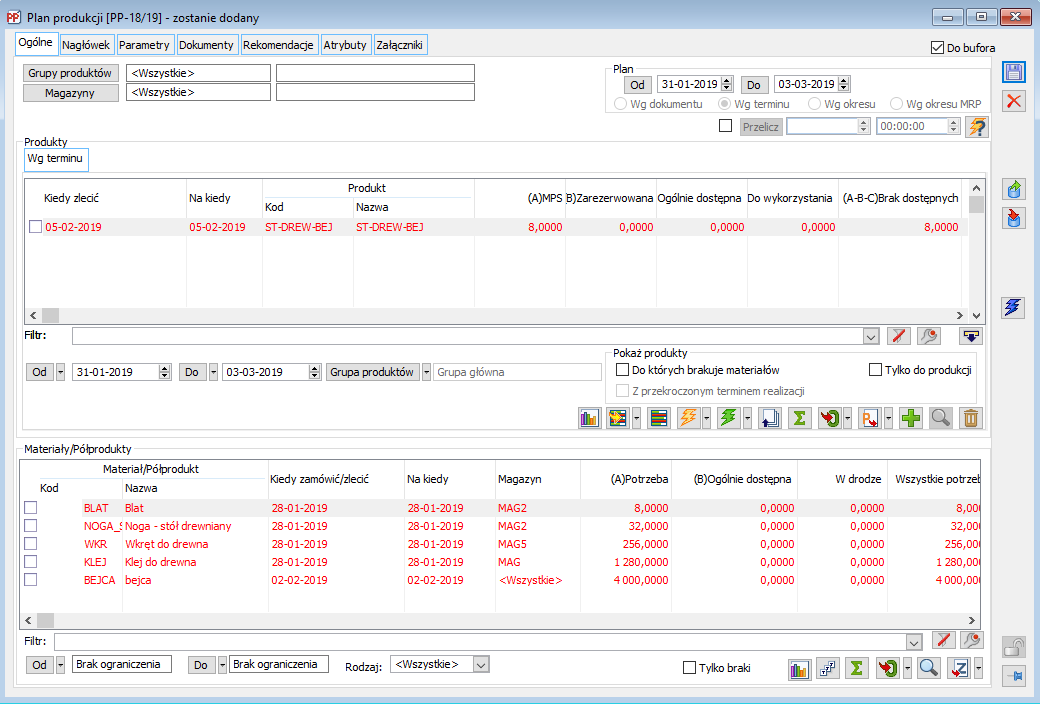

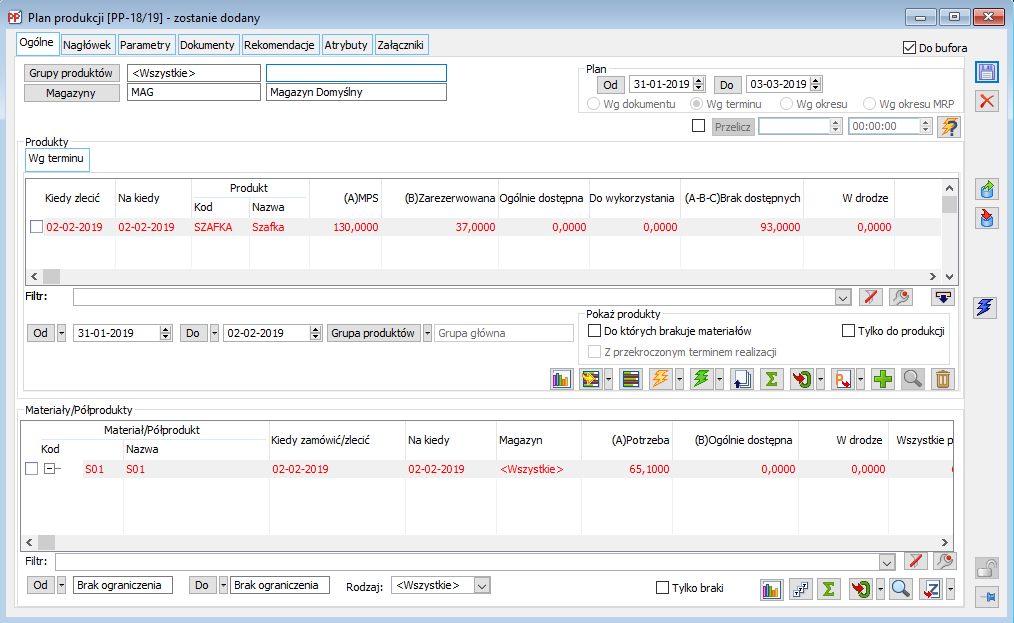

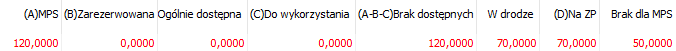

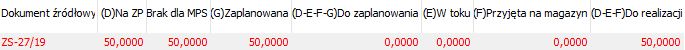

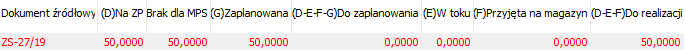

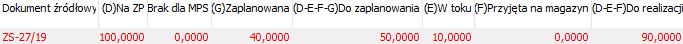

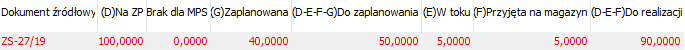

Dla ilości produktu na planie produkcji można wyświetlić zostanie rozwinięcie zapotrzebowania materiałowego, czyli dla określonej w MPS ilości produktu wyświetlane są ilości materiałów, jakie są potrzebne do wytworzenia danej ilość produktu. Dotychczas, jeśli Użytkownik chciał uzyskać informacje o zapotrzebowaniu materiałowym dla jednej wybranej pozycji na Planie produkcji, musiał ją zaznaczyć. Wprowadzona w omawianym zakresie zmiana polega na tym, że w sekcji: Materiały na Planie produkcji wyświetlane są obecnie materiały w kontekście danej/jednej pozycji Planu produkcji, bez konieczności jej zaznaczania. Czyli, jeśli kursor ustawiony jest na wybranej pozycji w sekcji: Produkty, to w sekcji: Materiały automatycznie wyświetlane są dla tej pozycji odpowiednie materiały. Te pozycje Planu produkcji, które są niemożliwe do realizacji z powodu braku wystarczającej ilości materiałów do produkcji lub przekroczonego terminu realizacji, zostały wyróżnione na dokumencie kolorem czerwonym. Dodatkowo w sekcji: Materiały kolorowane są również te materiały, dla których w wartość w kolumnie Brak >0. Pozycje, które są zagrożone czyli brak jest wystarczającej ilości materiału lub przekraczają termin realizacji są prezentowane w kolorze czerwonym.

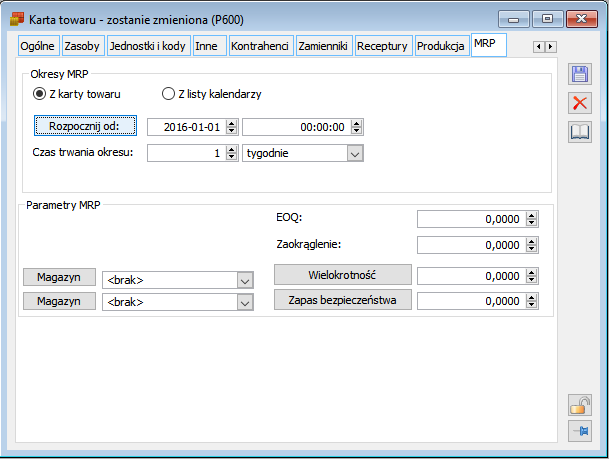

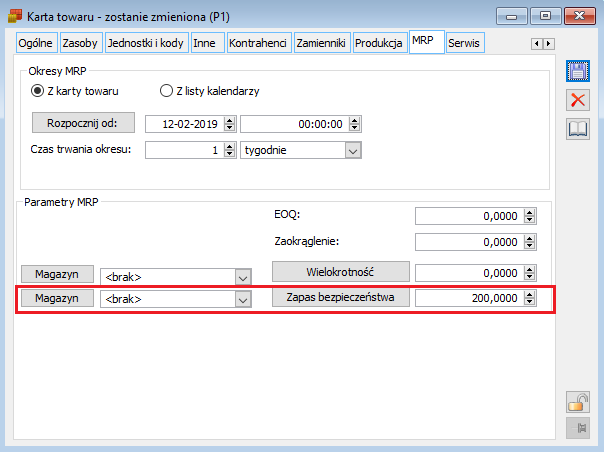

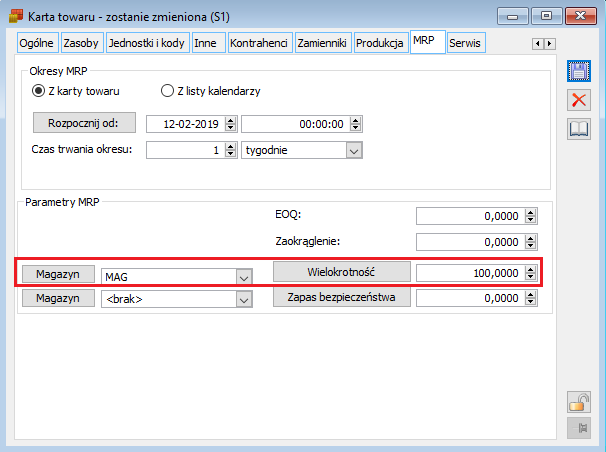

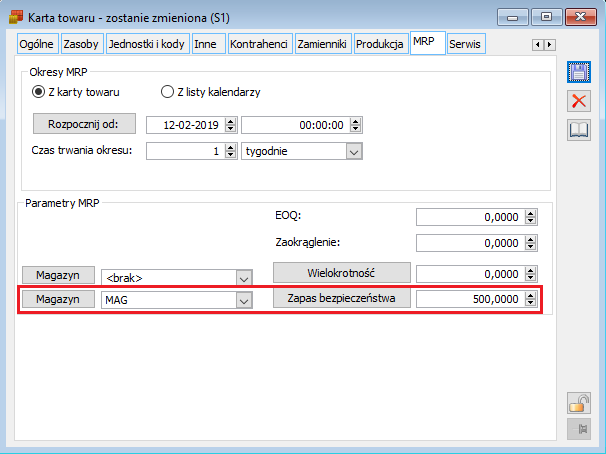

Parametry MRP na karcie towaru

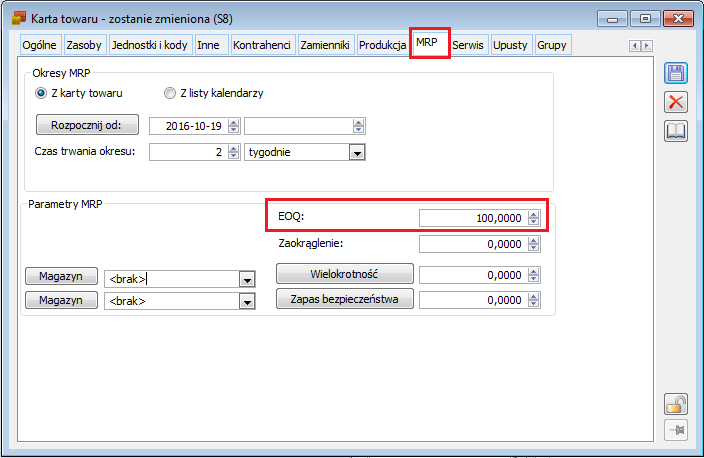

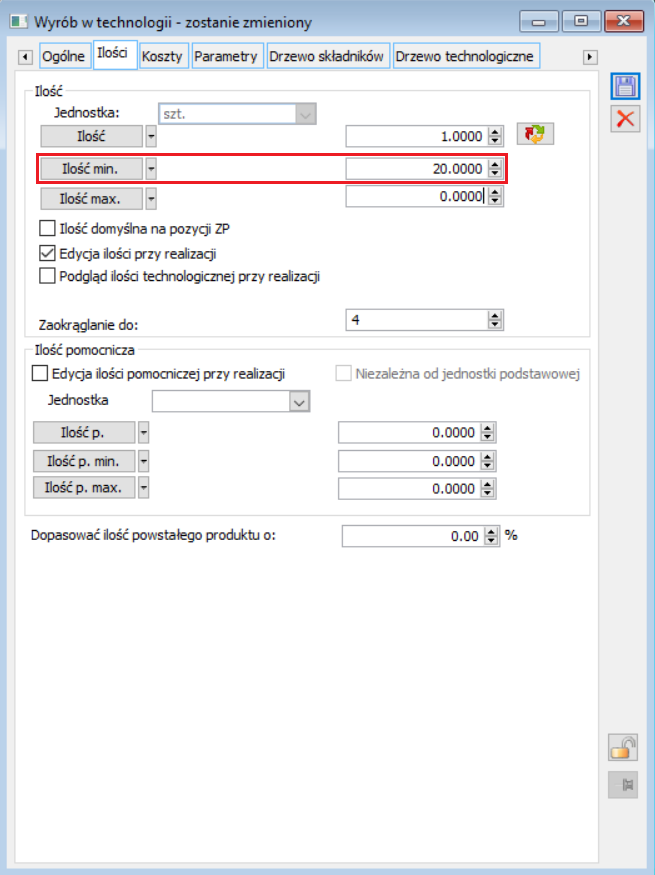

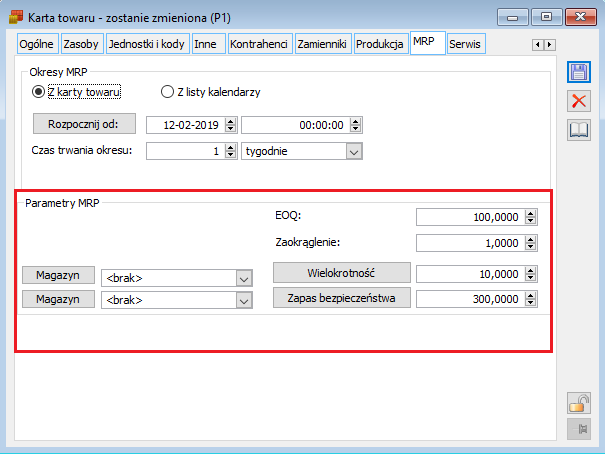

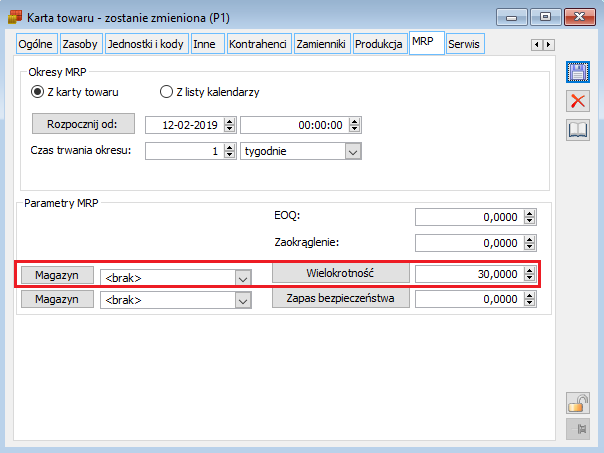

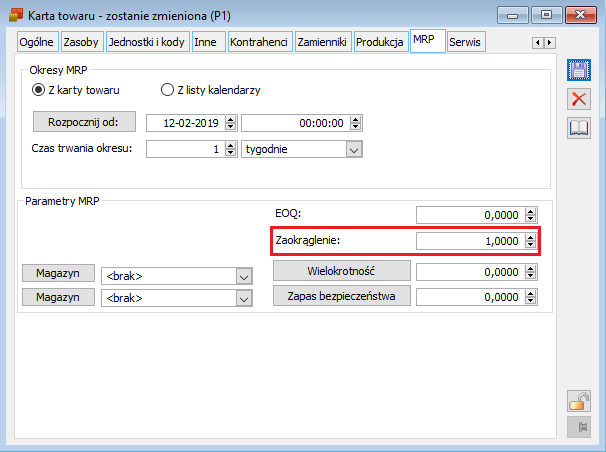

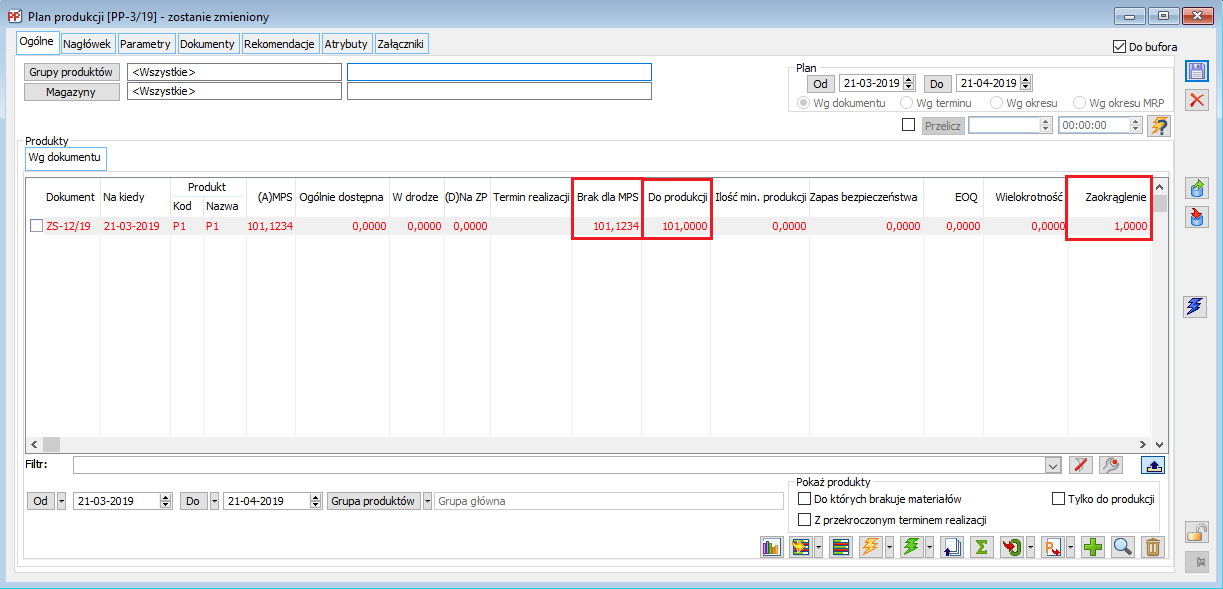

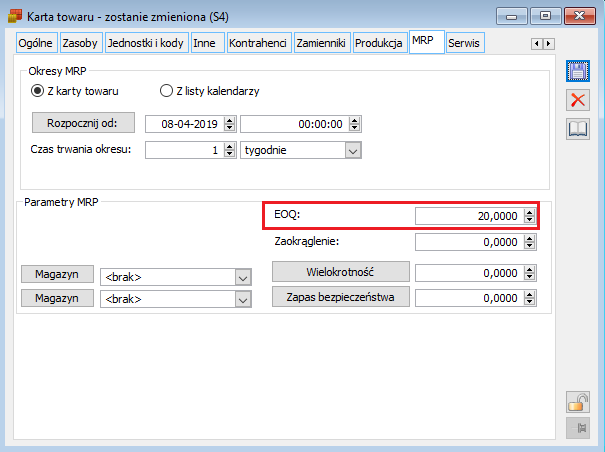

Na karcie towaru, na zakładce: MRP, dodano opcje definiowania parametrów MRP dla towarów. Parametry MRP to normatywy, które są uwzględniane na Planie produkcji i dodatkowo mogą wpływać na wielkość zapotrzebowania obliczanego na Planie produkcji. Parametry te Użytkownik definiuje ręcznie w systemie.

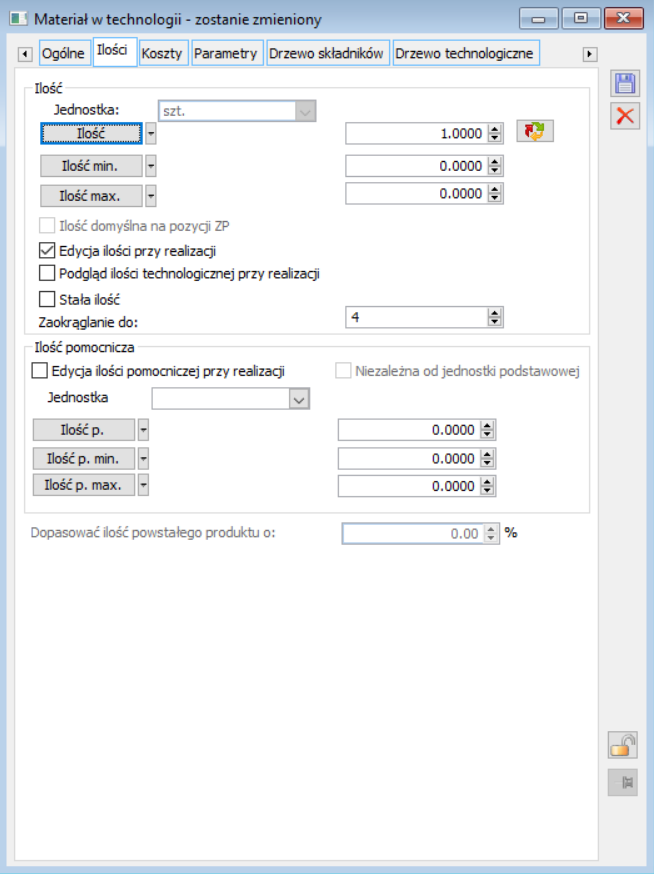

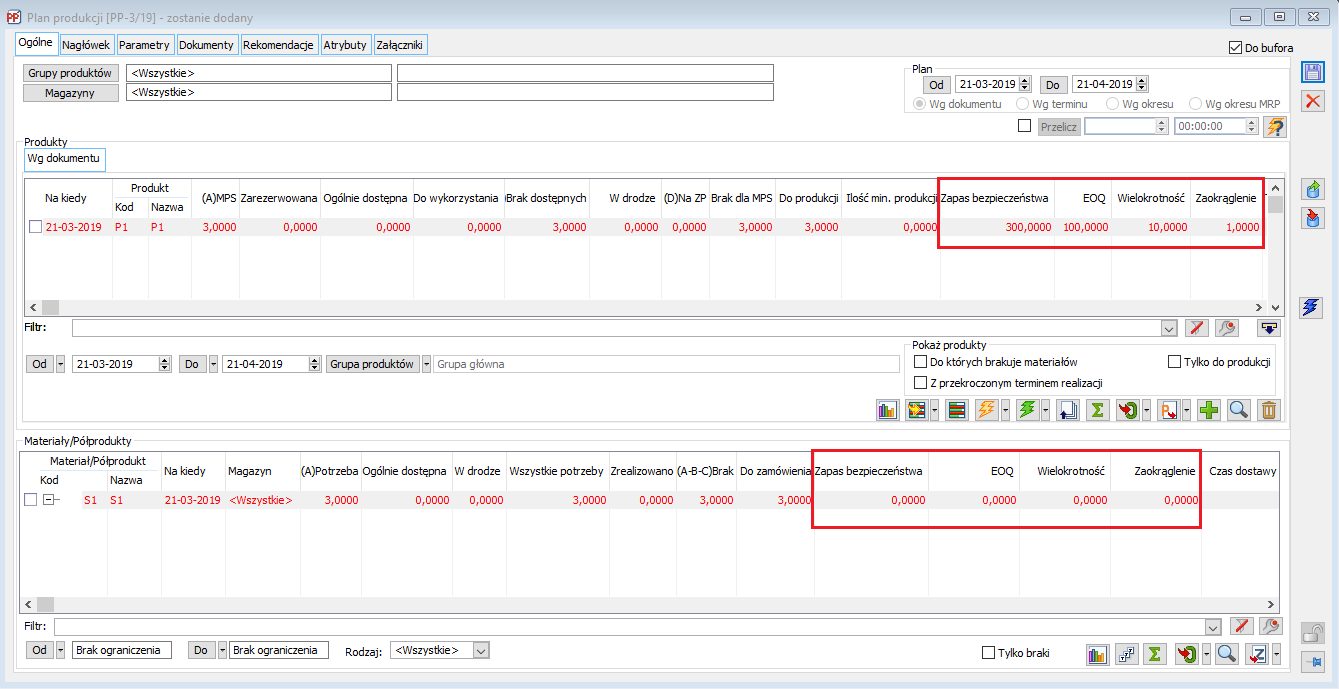

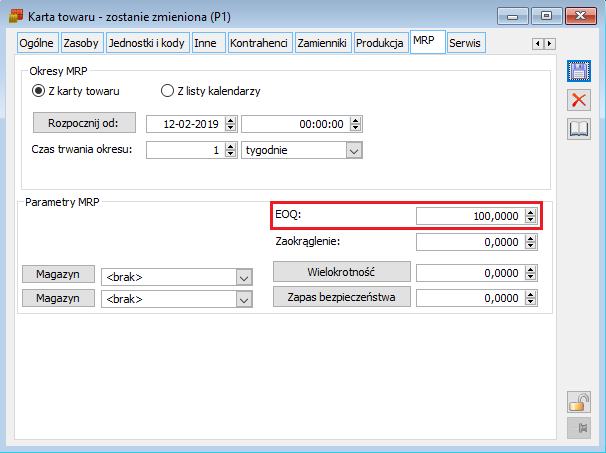

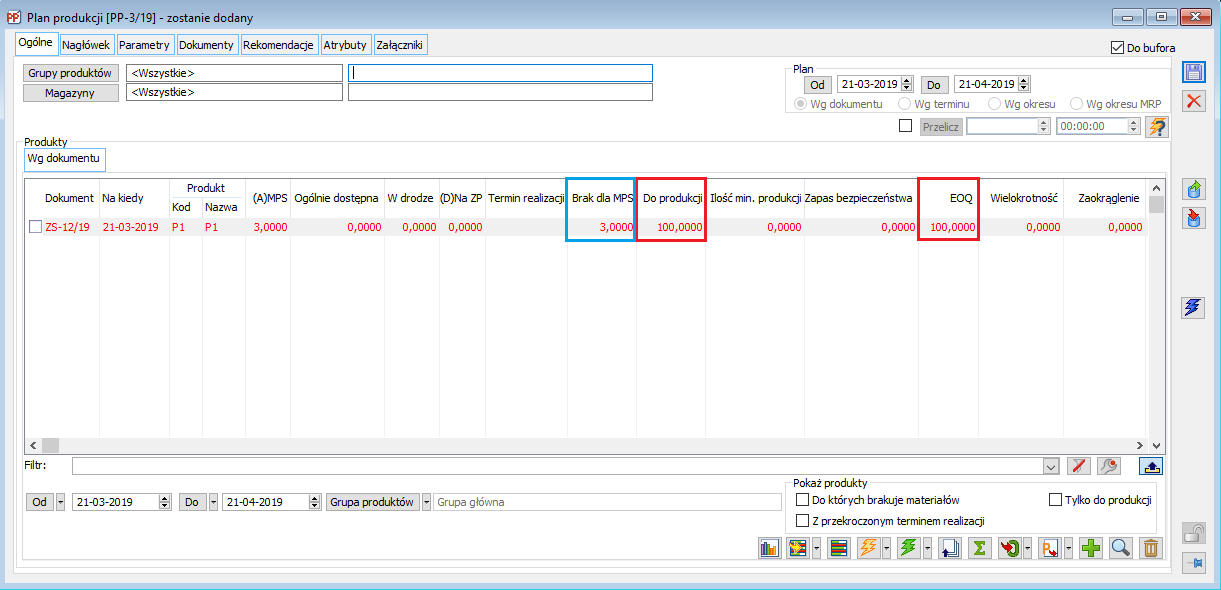

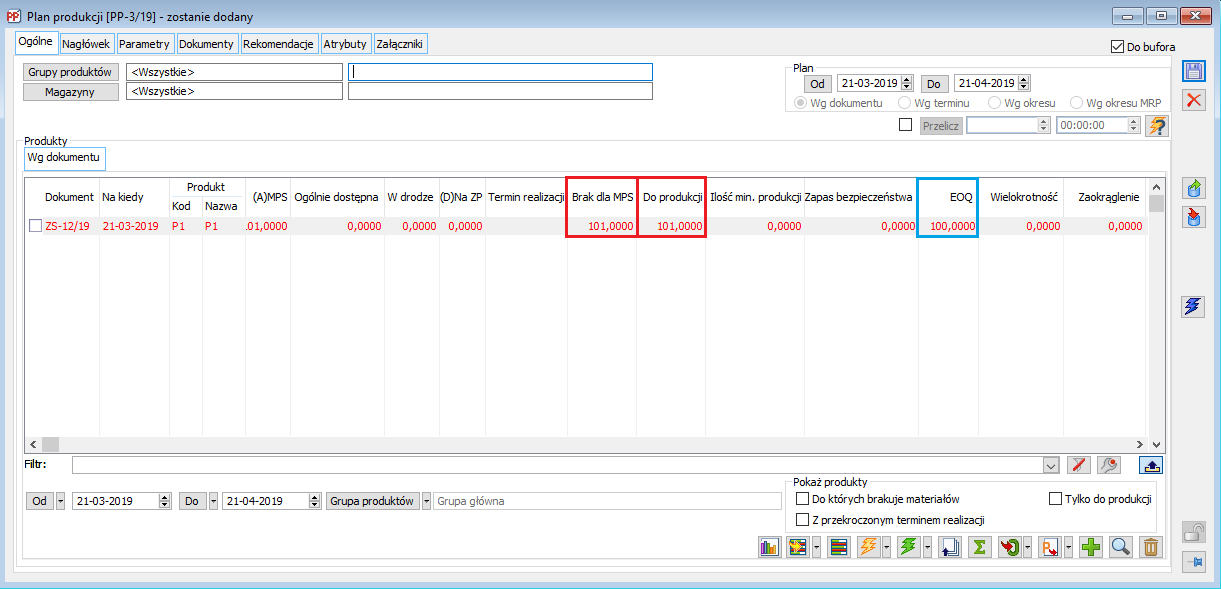

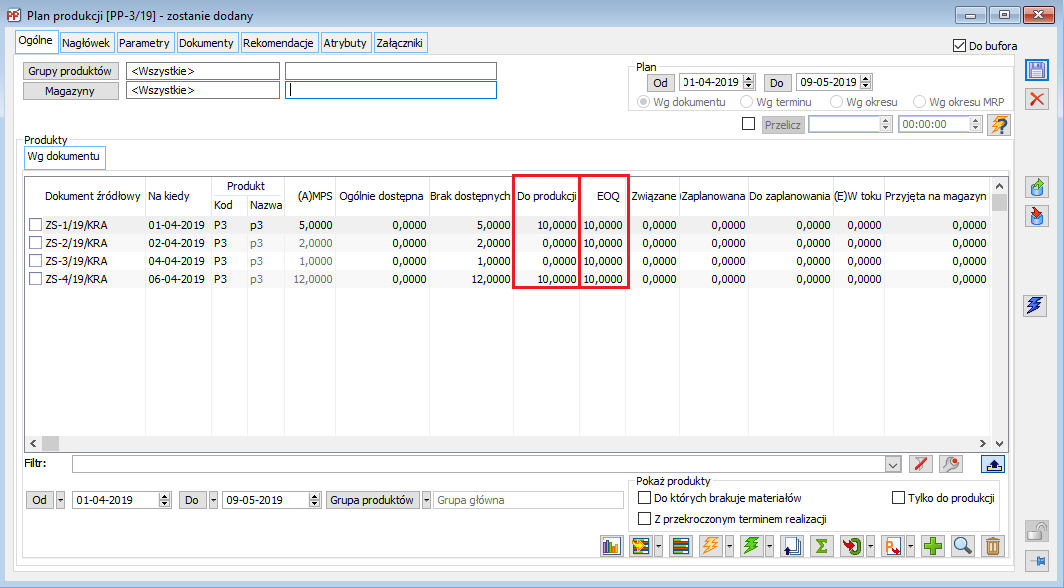

EOQ- ekonomiczna wielkość zamówienia- ilość produktu/towaru jaką opłaca się zamawiać lub produkować- wartość tego parametru jest uwzględniana w nowej kolumnie: EOQ na Planie produkcji

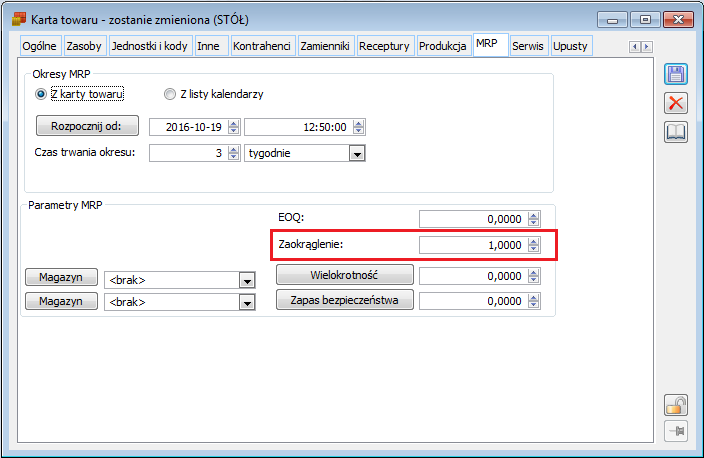

Zaokrąglenie- zaokrąglenie, jakie ma być stosowane dla danego towaru/produktu. Jest ono uwzględniane w ramach nowej kolumny: Zaokrąglenie, na Planie produkcji i może także wpływać na ostateczny wynik ilości obliczonej do zamówienia lub do produkcji na Planie produkcji. Domyślnie wartość tego parametru powinna być ustawiana na podstawie wartości określonej w polu: Ilość miejsc po przecinku, na zakładce: Jednostki i kody/Opakowanie, na karcie towaru. Zaokrąglenie będzie mogło być wyrażane jako, np. 0.0001, 0.0010, itd.

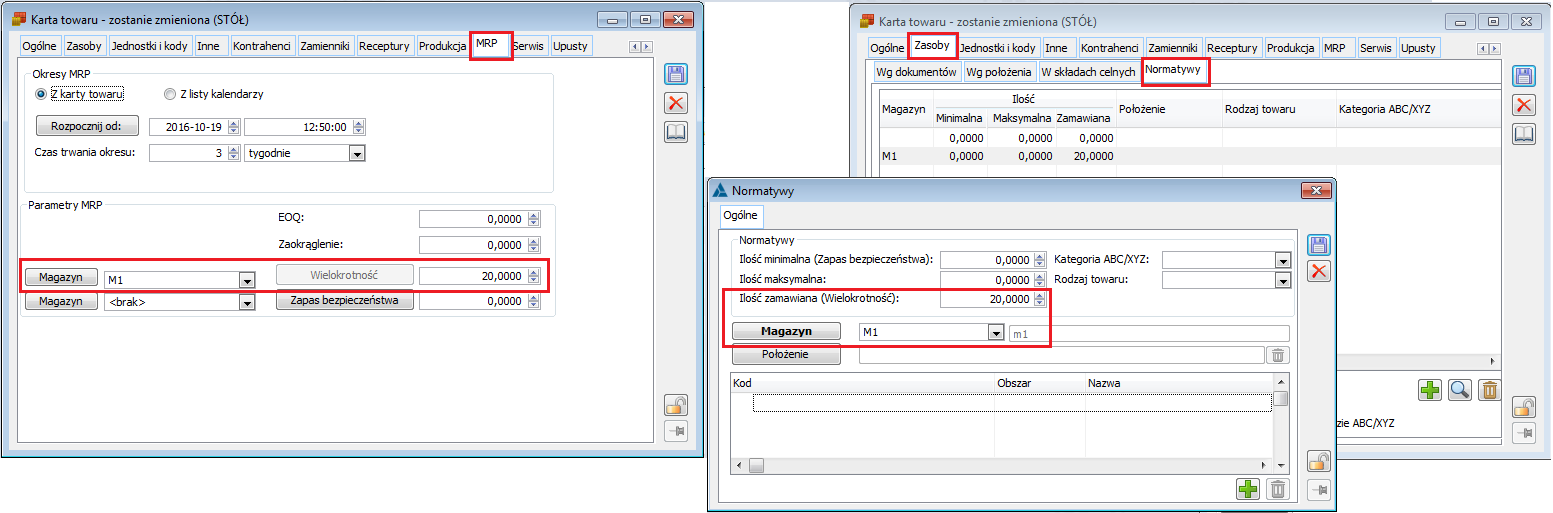

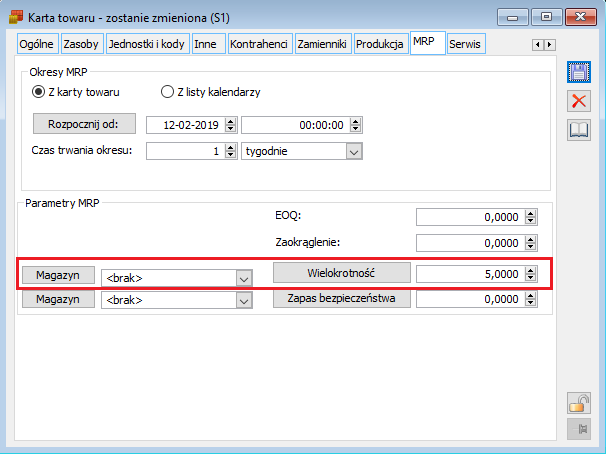

Wielokrotność - parametr odpowiadający normatywowi „Ilość zamawiana”. Jest ona uwzględniana w ramach nowej kolumny: Wielokrotność, na Planie produkcji i może także wpływać na ostateczny wynik ilości obliczonej do zamówienia lub do produkcji na Planie produkcji. Wielokrotność i Ilość zamawiana, to ten sam normatyw, tylko możliwy do definiowania z dwóch różnych miejsc na karcie towaru - definiowany w jednym miejscu, będzie również widoczny w drugim:

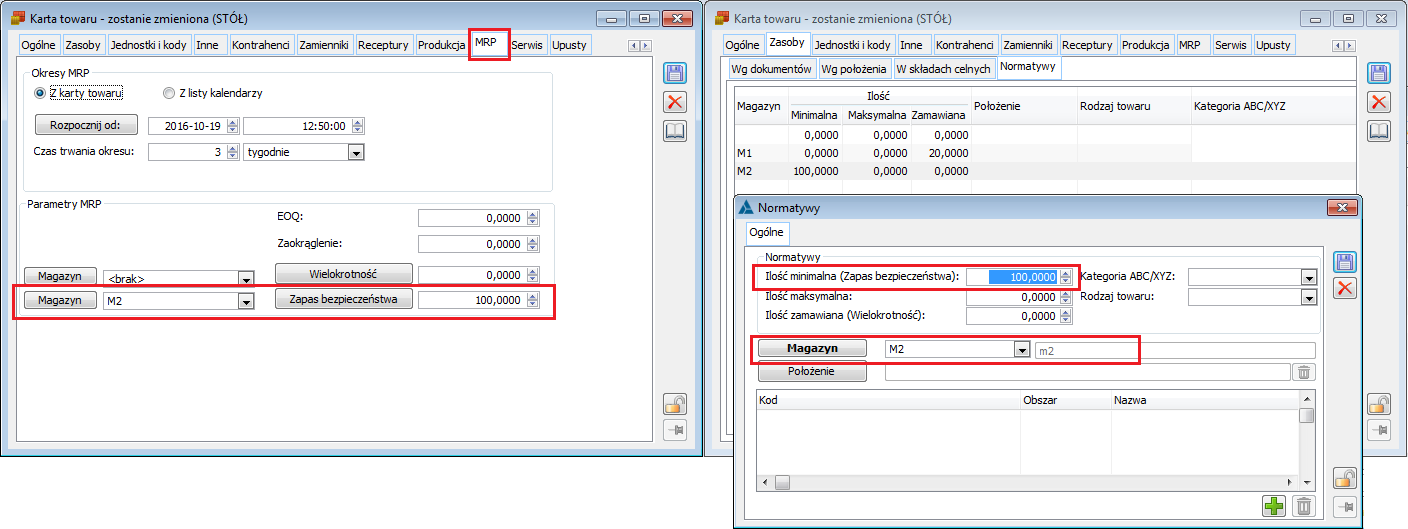

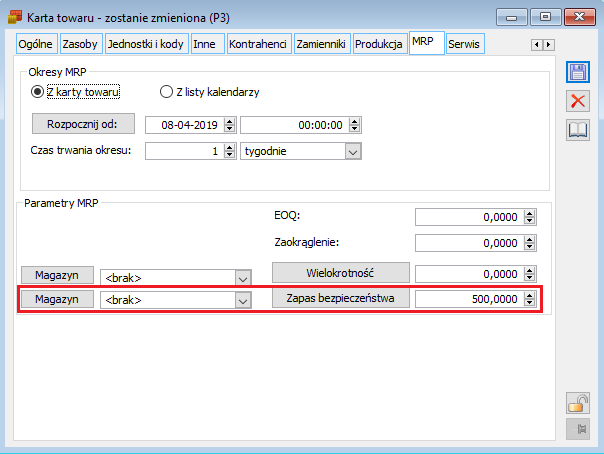

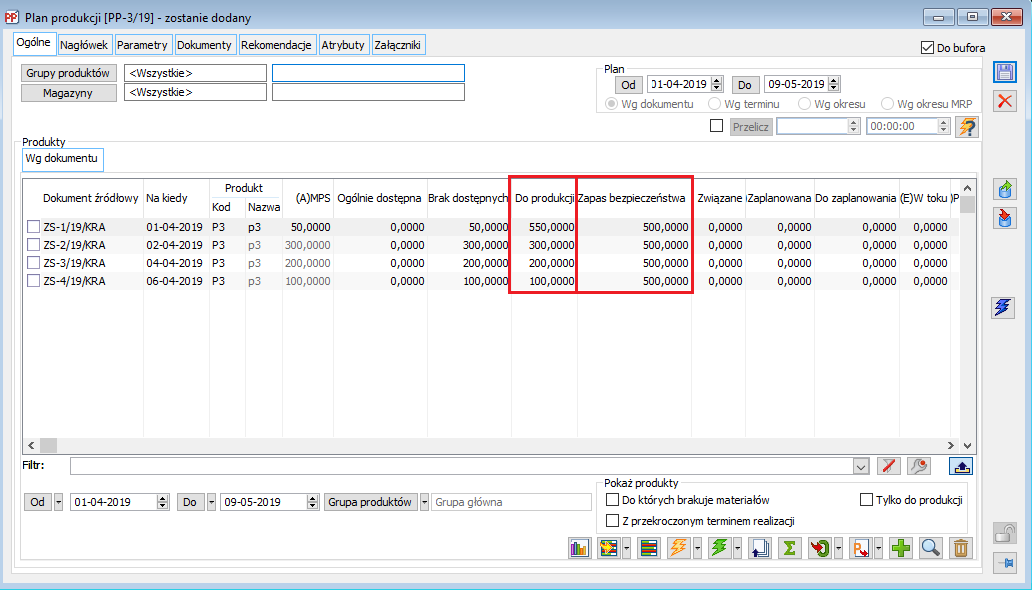

Zapas bezpieczeństwa- parametr odpowiadający normatywowi „Ilość minimalna”. Jest on uwzględniany w ramach nowej kolumny: Zapas bezpieczeństwa, na Planie produkcji i może także wpływać na ostateczny wynik ilości obliczonej do zamówienia lub do produkcji na Planie produkcji. Zapas bezpieczeństwa i Ilość minimalna, to ten sam normatyw, tylko możliwy do definiowania z dwóch różnych miejsc na karcie towaru - zdefiniowany w jednym miejscu, będzie również widoczny w drugim:

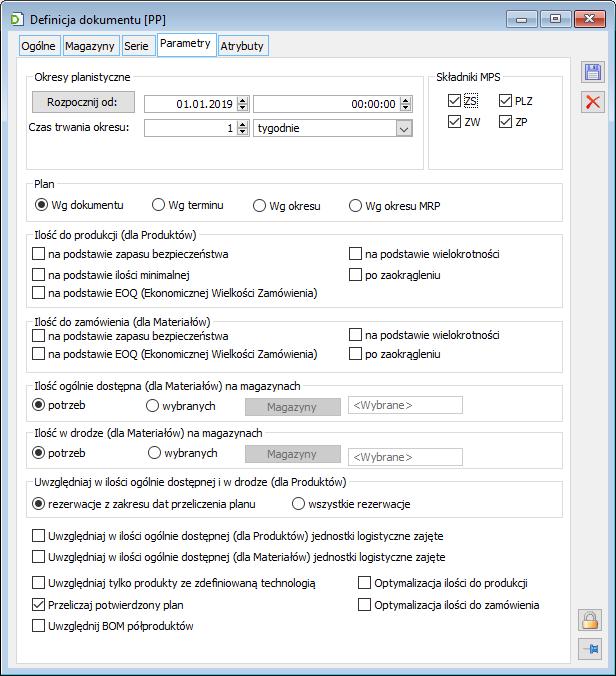

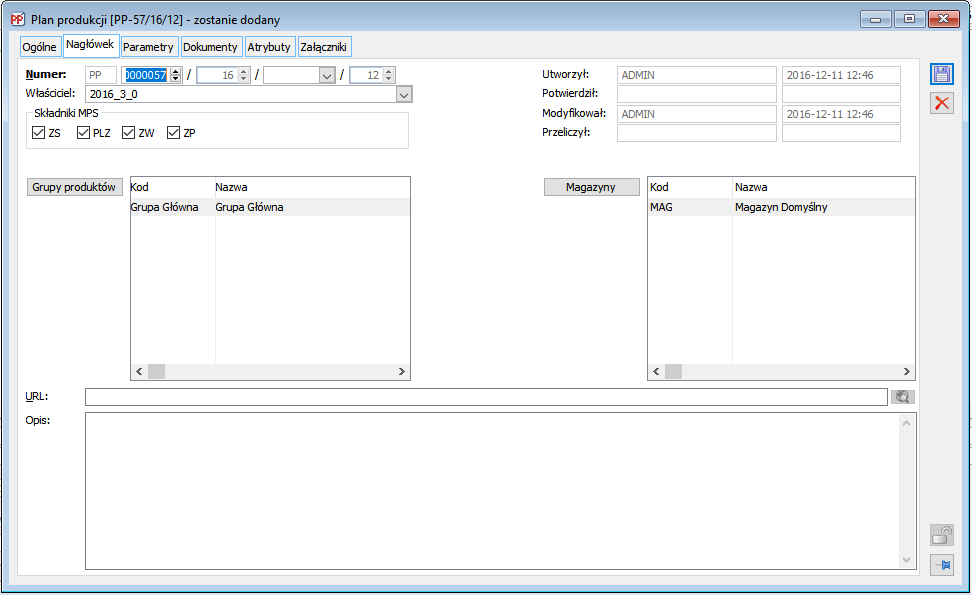

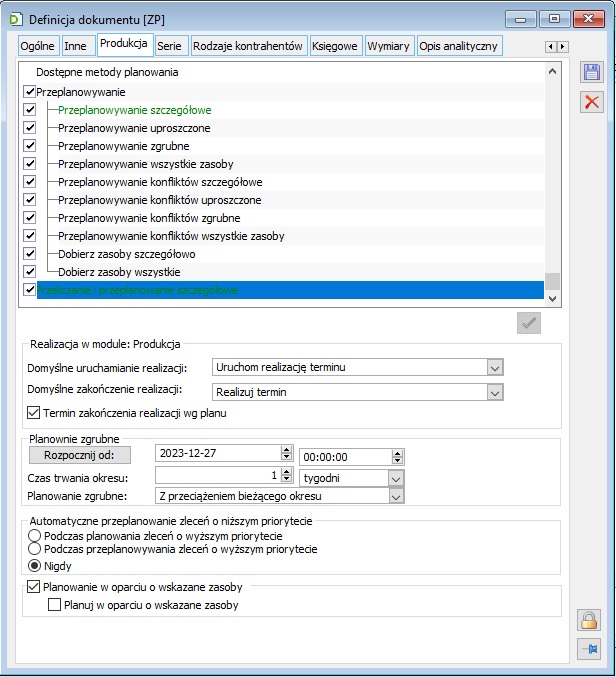

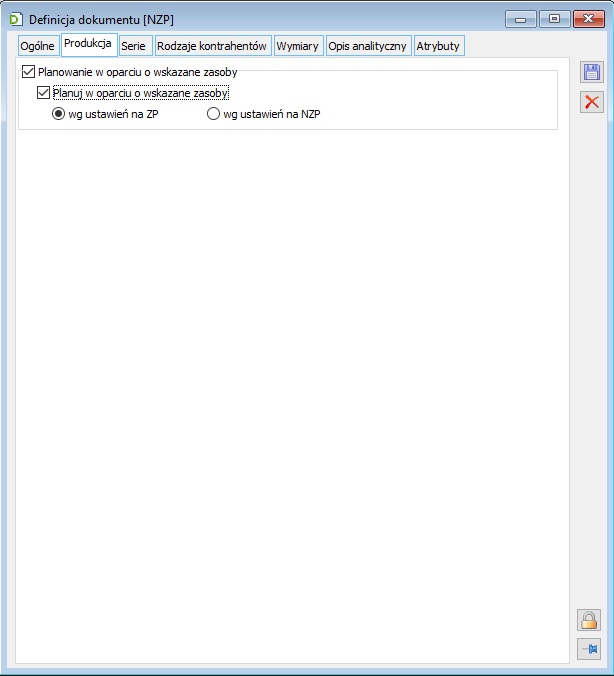

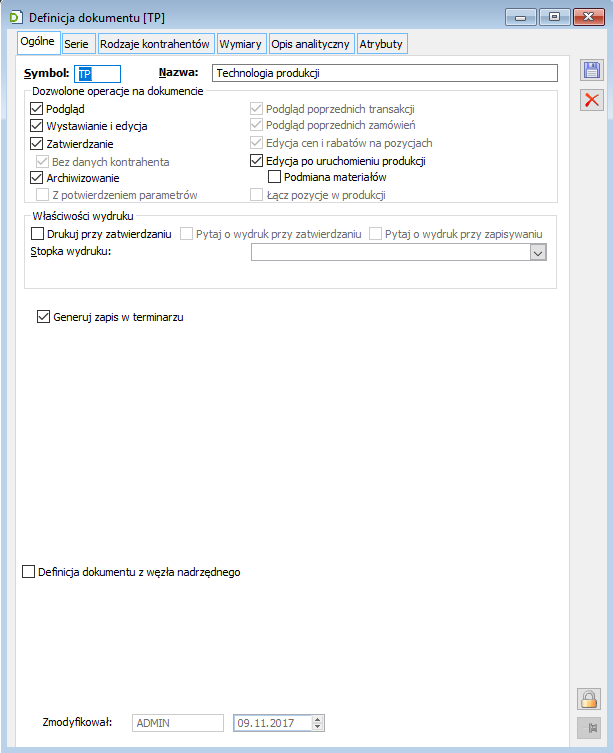

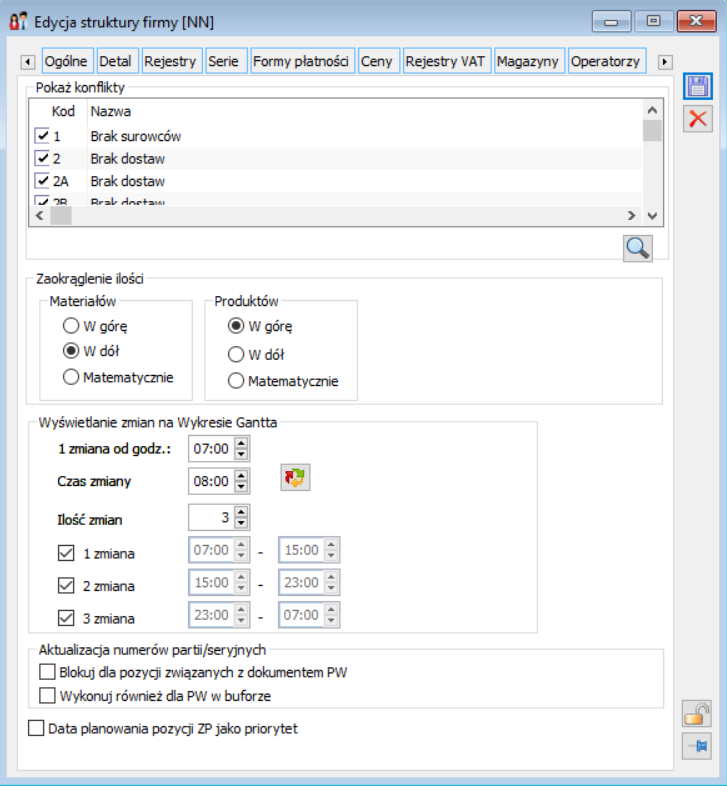

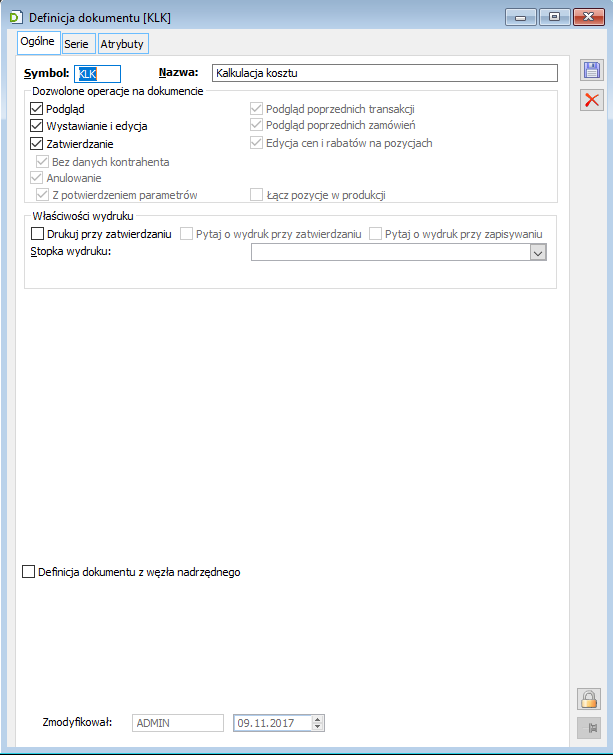

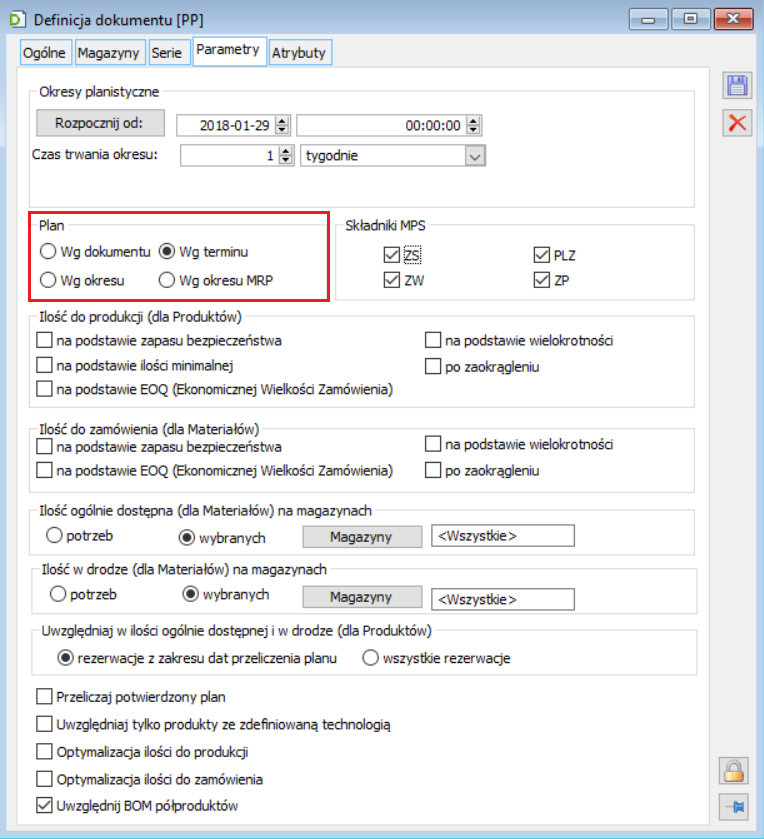

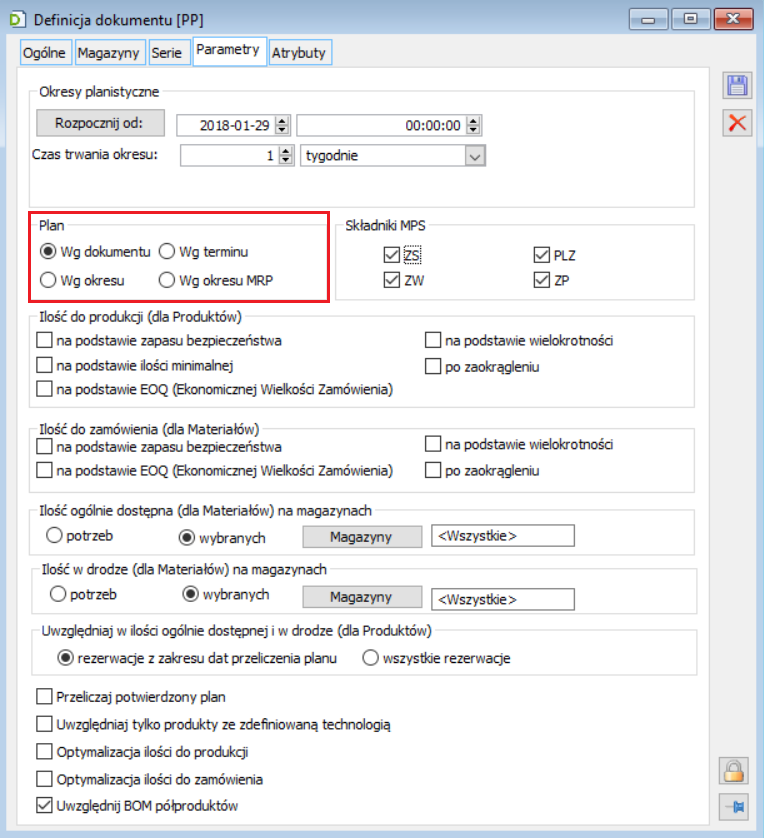

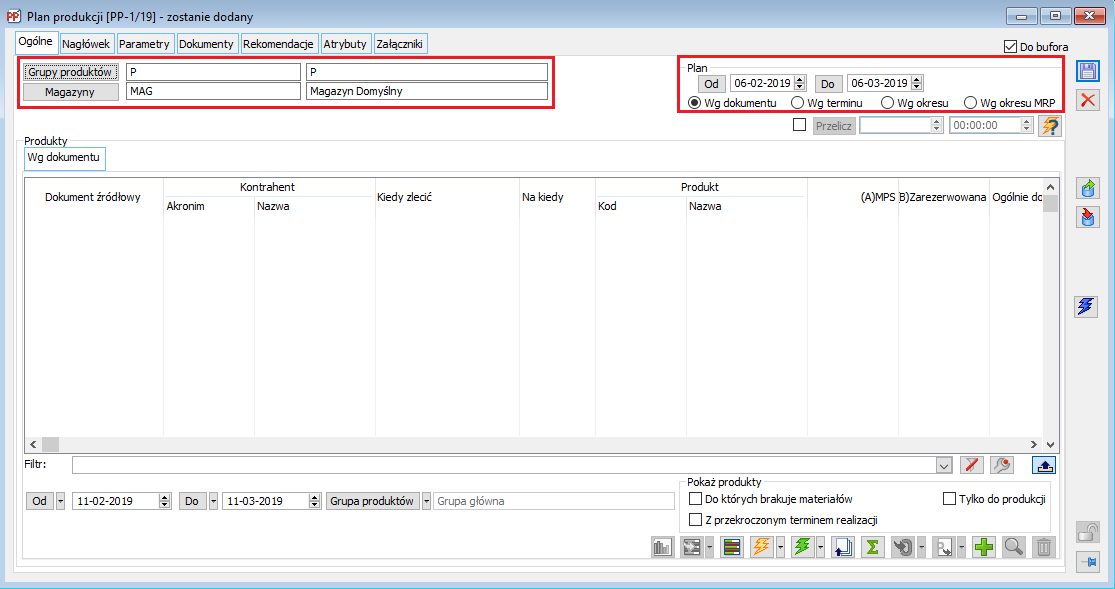

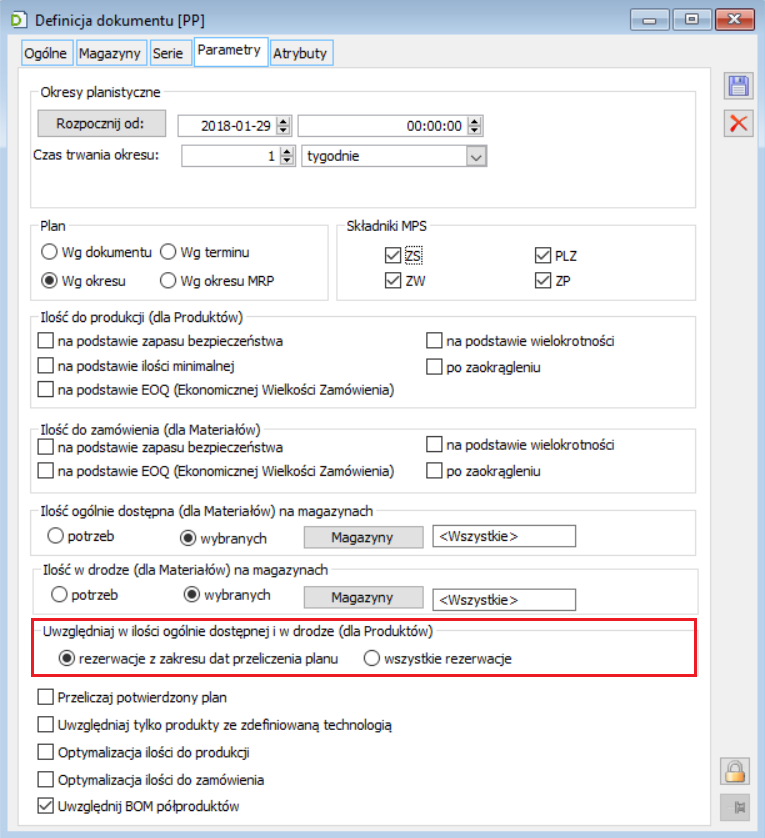

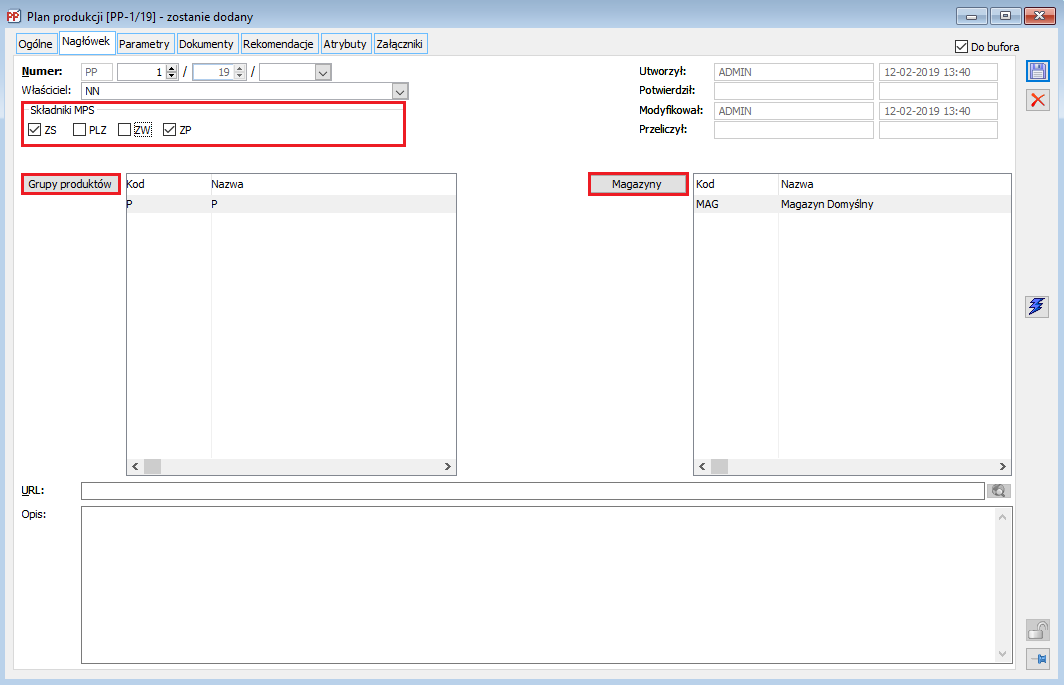

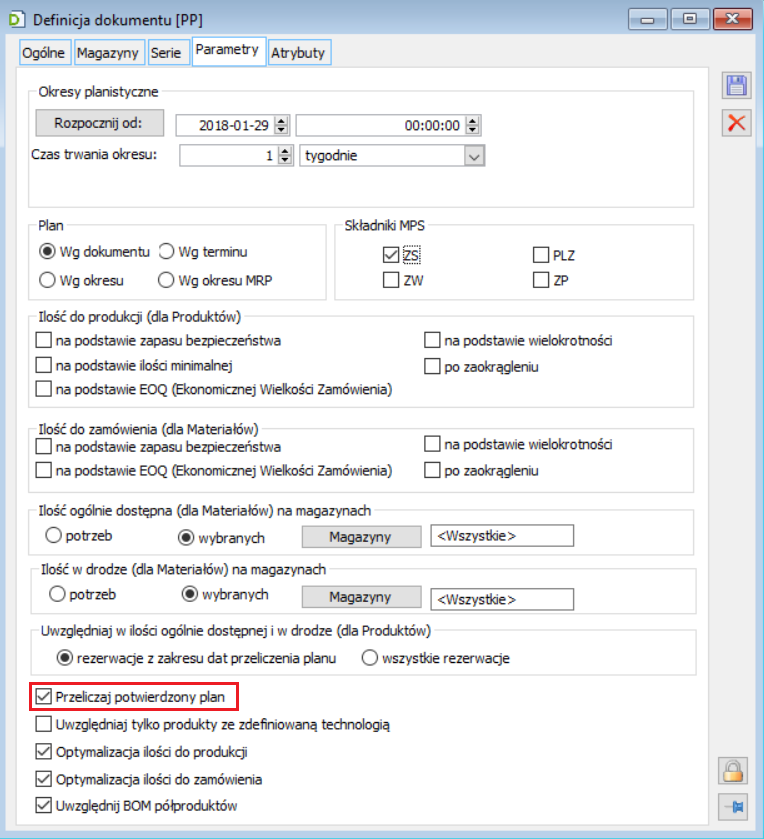

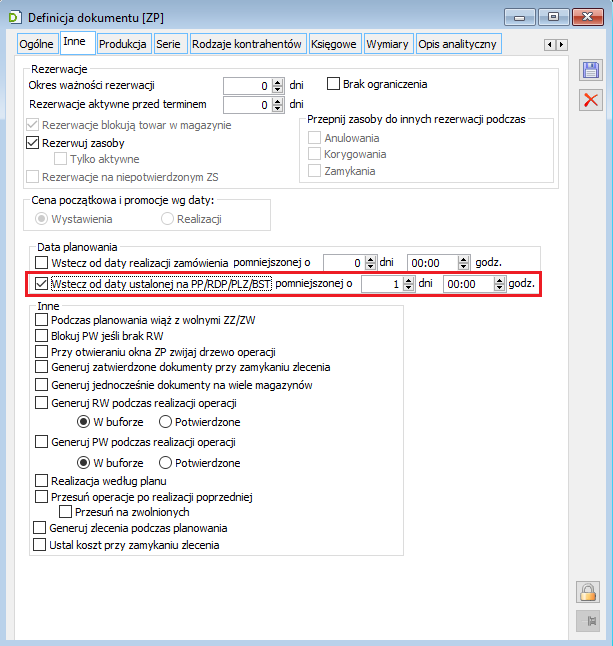

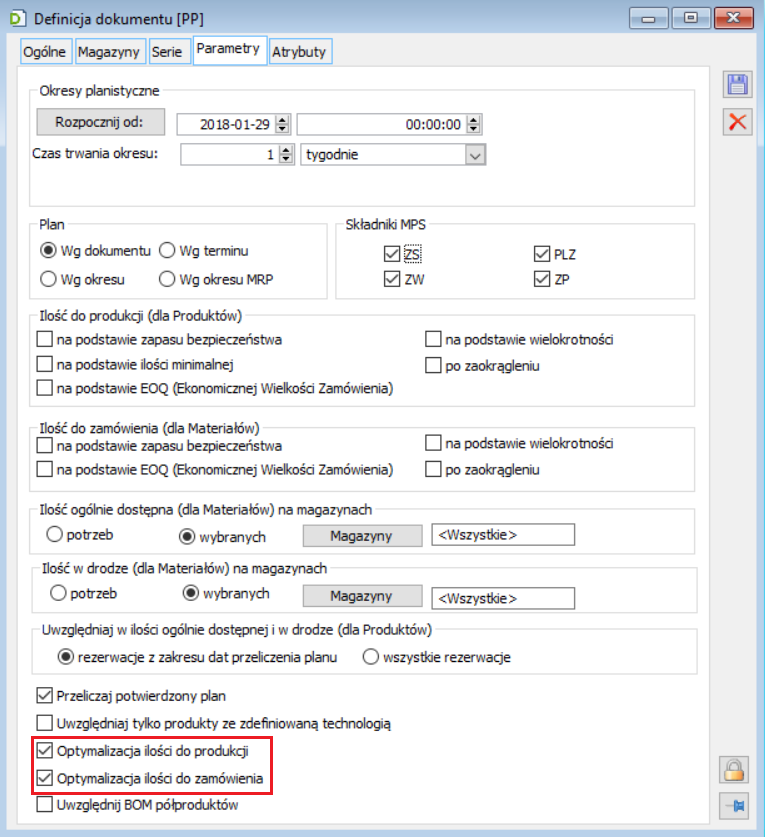

Definicja dokumentu planu produkcji

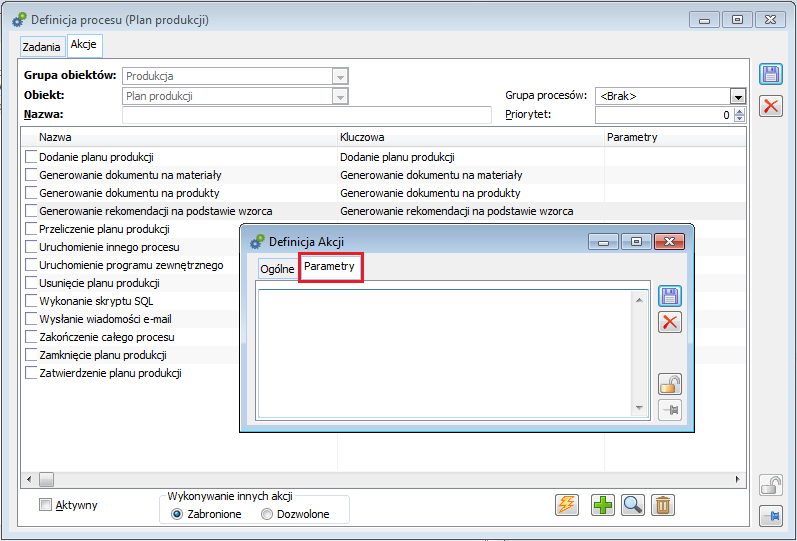

Dokument: Plan produkcji, ma swoją definicję, dostępną do edycji z poziomu modułu: Administrator.

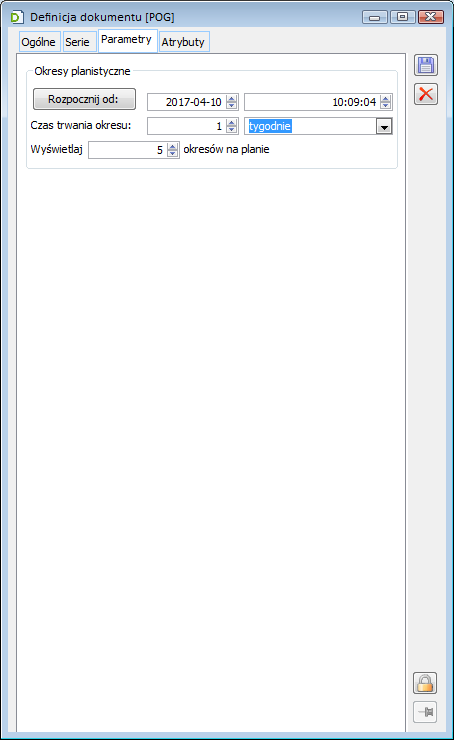

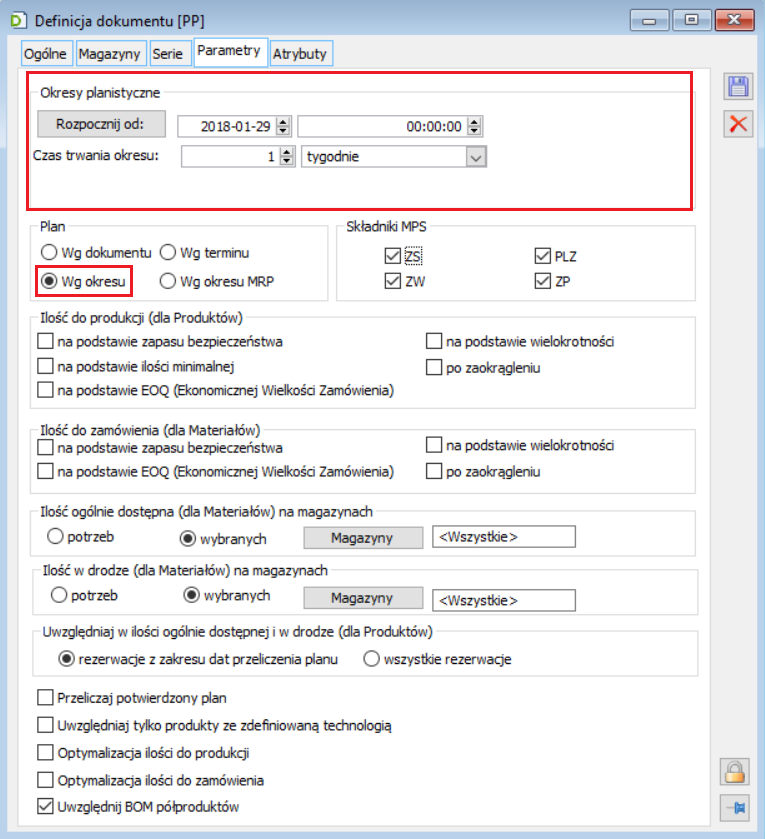

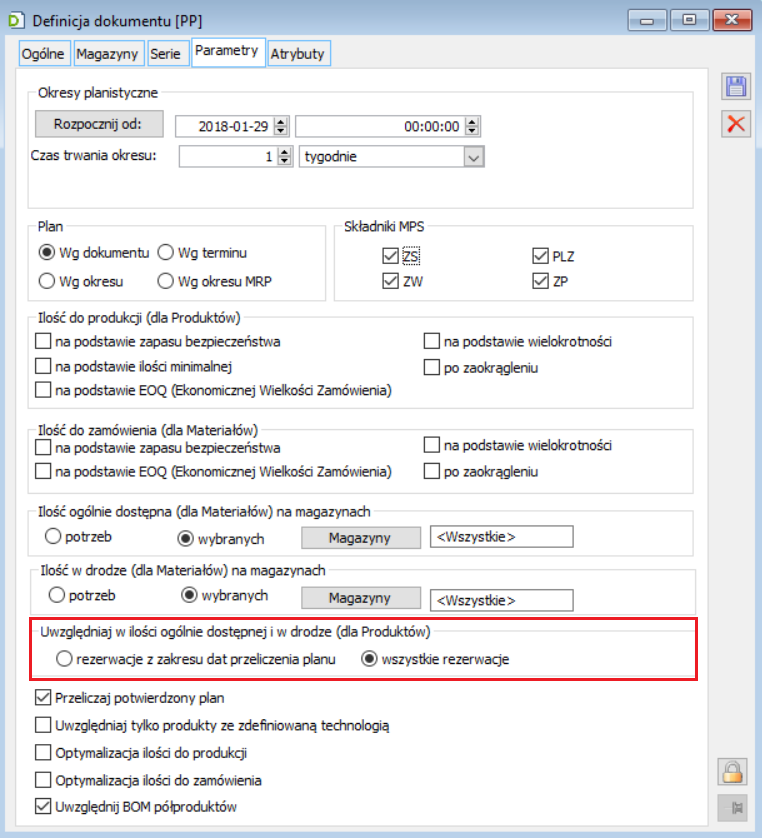

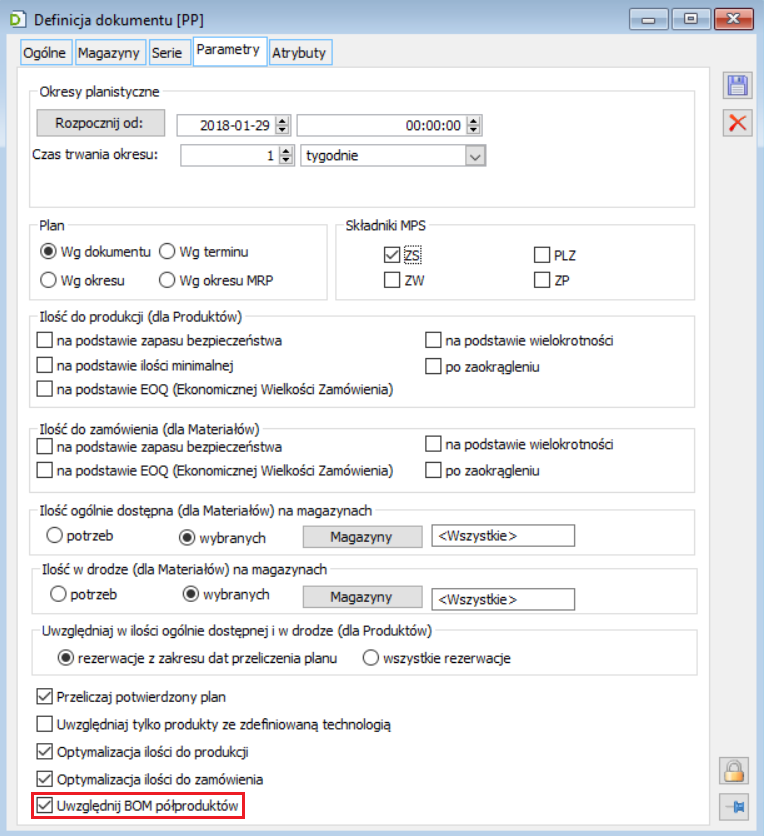

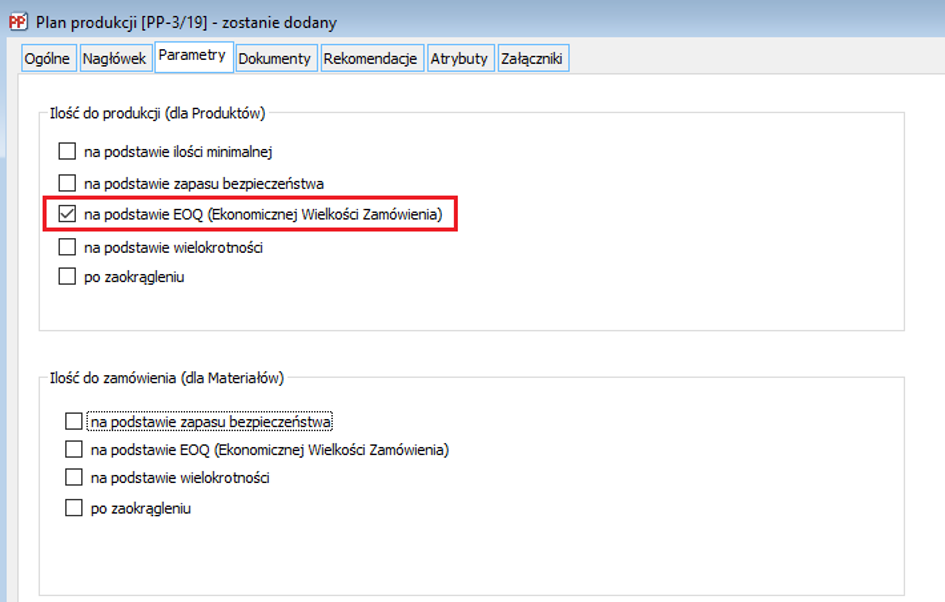

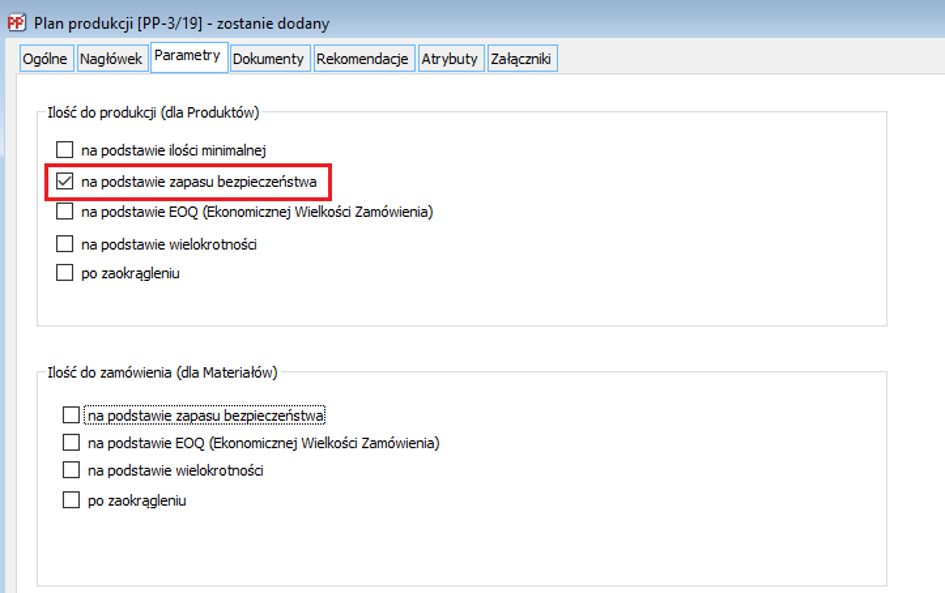

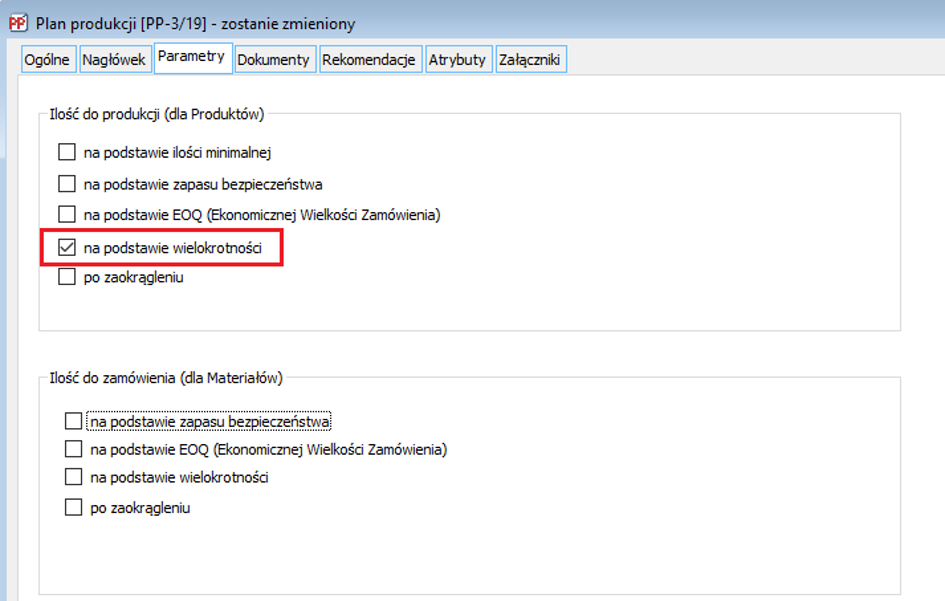

Definicja dokumentu PP, zakładka: Parametry

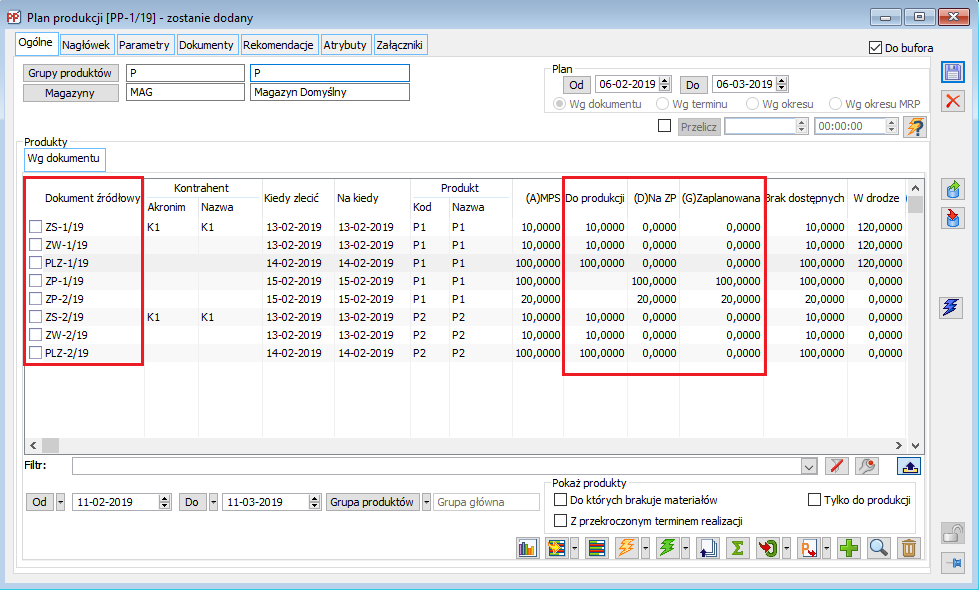

W obszarze ‘Składniki MPS’ znajdują się parametry za pomocą których można zdecydować, czy produkty z odpowiednich typów dokumentów będą brane pod uwagę na dokumencie PP.

- ZS – po jego zaznaczeniu, do kolumny MPS, na Planie produkcji, będą brane pod uwagę ilości produktów z zatwierdzonych dokumentów ZS, należących do grupy, którą wskazano na dokumencie planu. Elementy odpowiadające produktom trafią na plan produkcji, o ile są wystawione na magazyn, który został wskazany na planie.

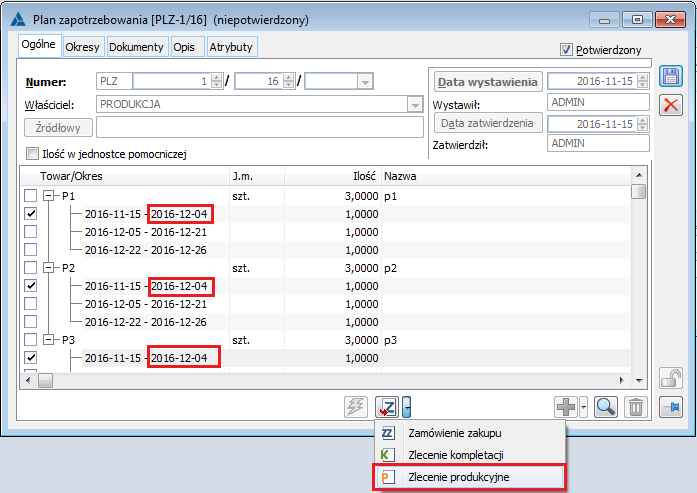

- PLZ – po jego zaznaczeniu, do kolumny MPS, na Planie produkcji, będą brane pod uwagę ilości produktów z zatwierdzonych dokumentów Planów zapotrzebowania, należących do grupy, którą wskazano na dokumencie planu.

- ZW – po jego zaznaczeniu, do kolumny MPS, na Planie produkcji, będą brane pod uwagę ilości produktów z zatwierdzonych dokumentów Zamówień wewnętrznych, należących do grupy, którą wskazano na dokumencie planu, o ile magazynem docelowym na tym zamówieniu jest magazyn wskazany na dokumencie planu.

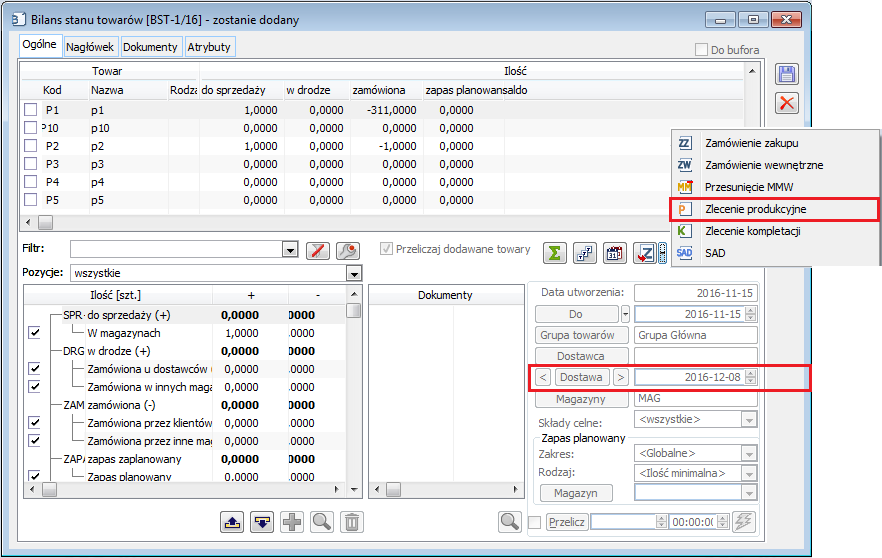

- ZP – po jego zaznaczeniu, do kolumny MPS, na Planie produkcji, będą brane pod uwagę pozycje zleceń produkcyjnych. Brane są pod uwagę te pozycje zleceń, których indeksy należą do grupy produktów wskazanej na planie i które wg technologii jako magazyn docelowy mają wskazany, ten, który ustawiono na planie. Do kolumny MPS, wpisywane są ilości elementów tylko z tych zleceń, które nie są powiązane z żadnymi dokumentami źródłowymi, czyli nie zostały wygenerowane z innych dokumentów (ZS/ZW/PLZ/BST).

- Odznaczenie wszystkich parametrów będzie oznaczało że na planach produkcji mają wyświetlać się wyłącznie produkty dodane ręcznie na dokument PP.

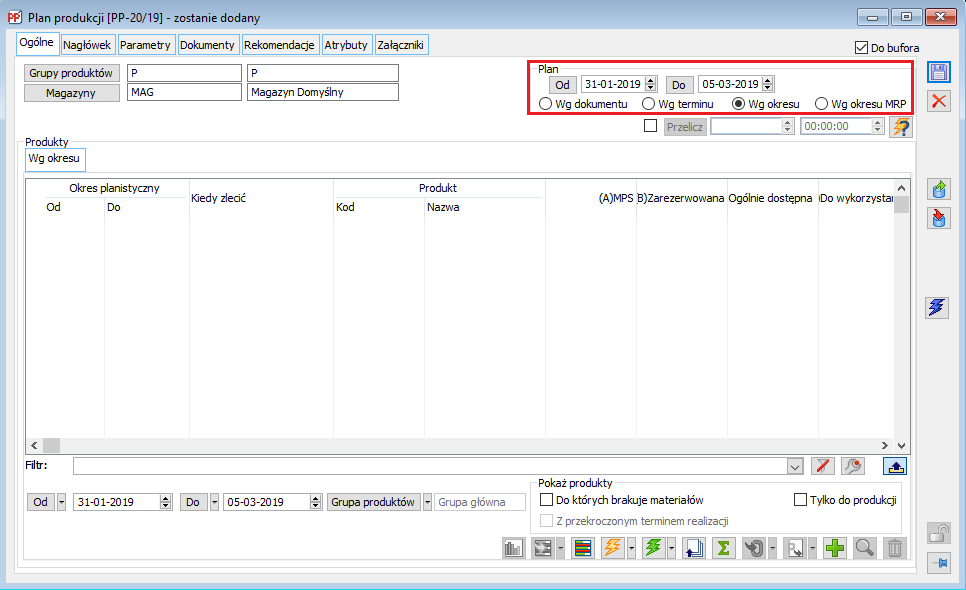

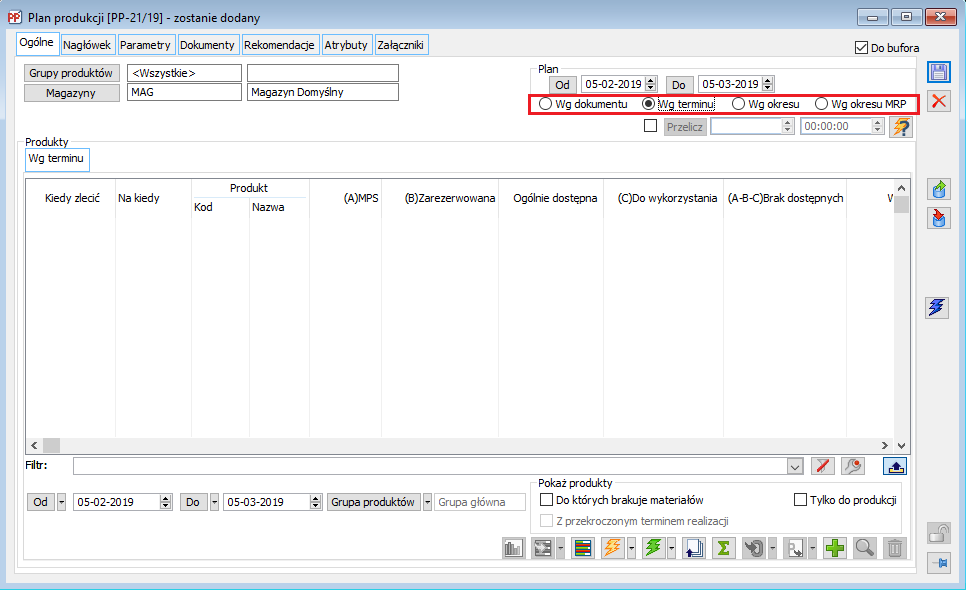

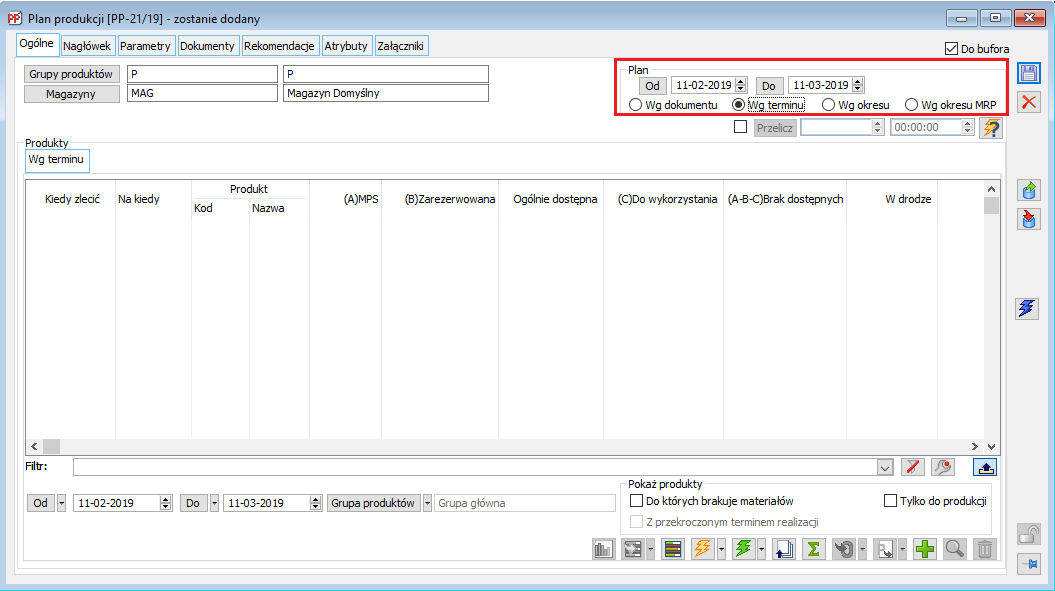

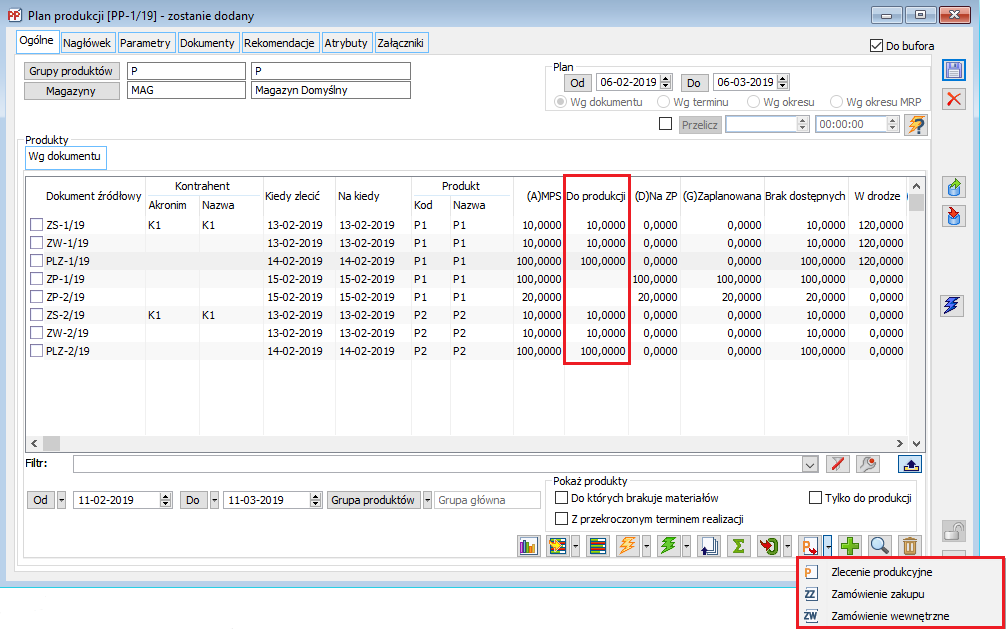

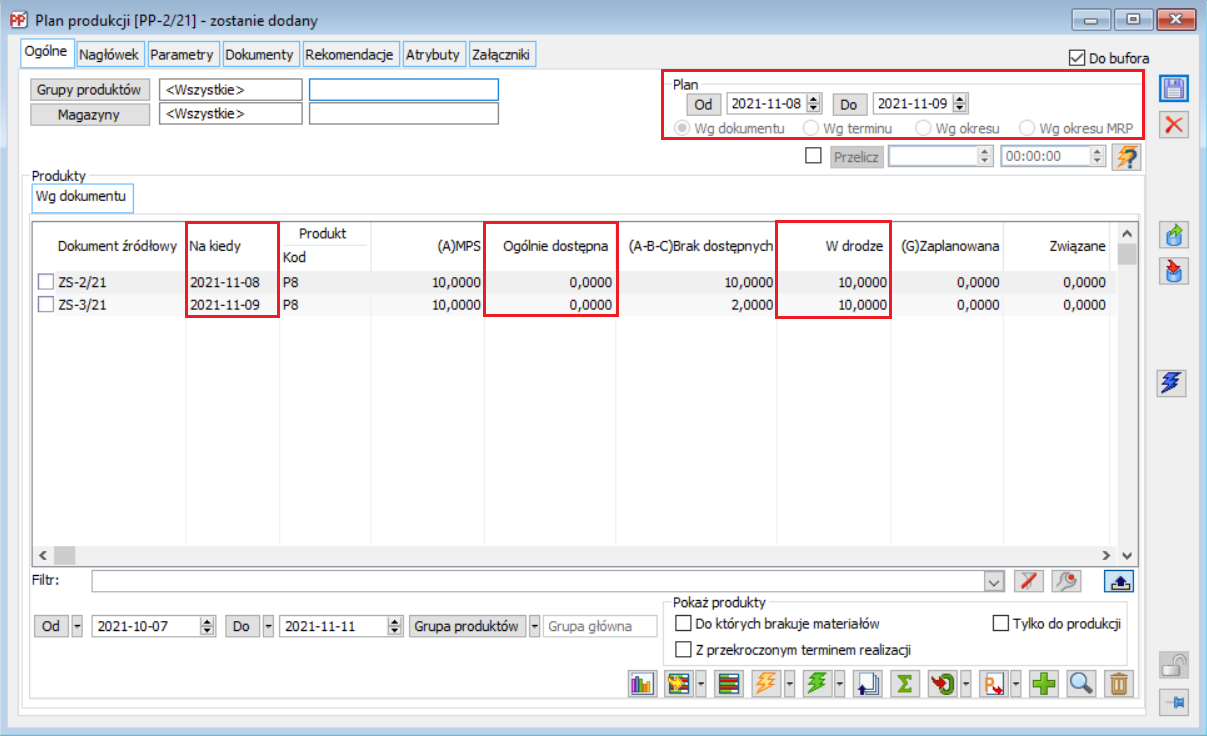

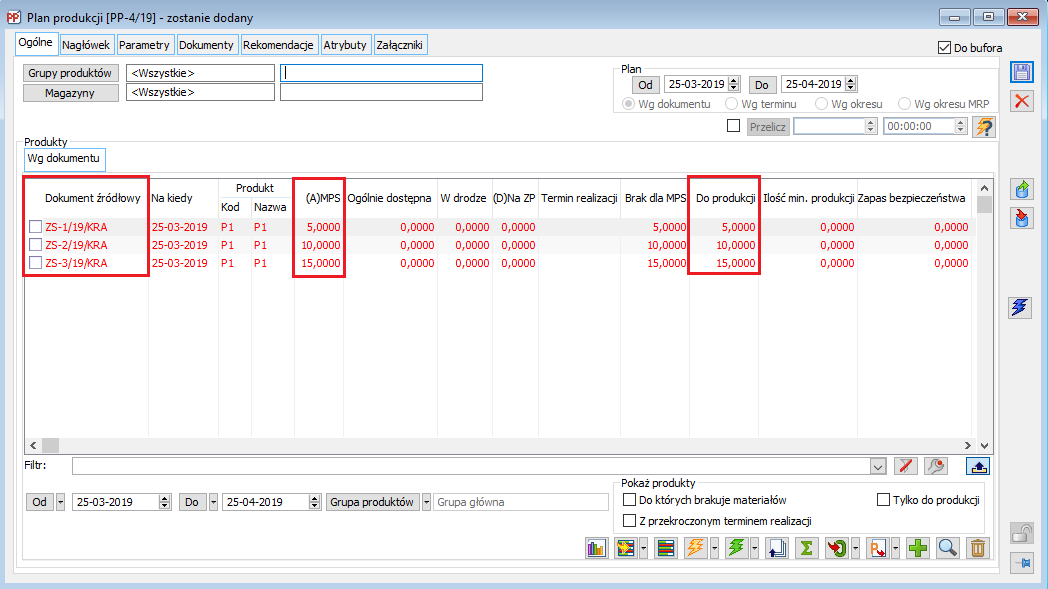

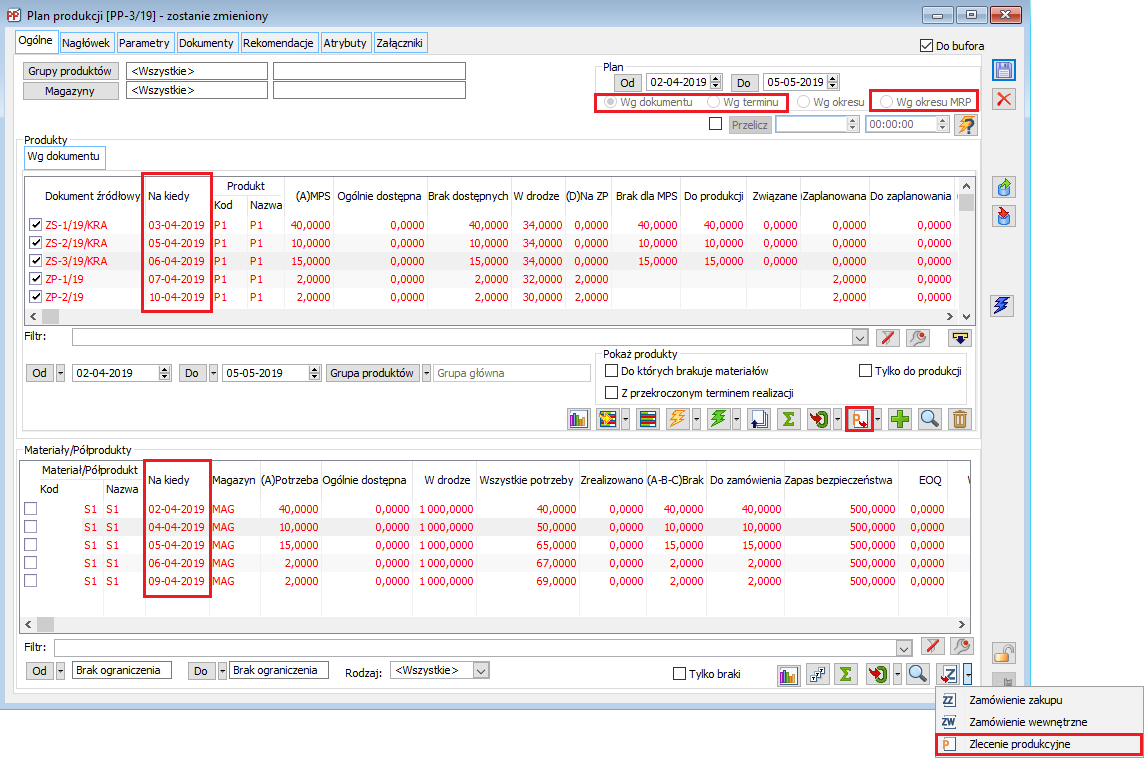

W obszarze ‘Plan’ wskazuje się sposób w jaki wyświetlany będzie PP:

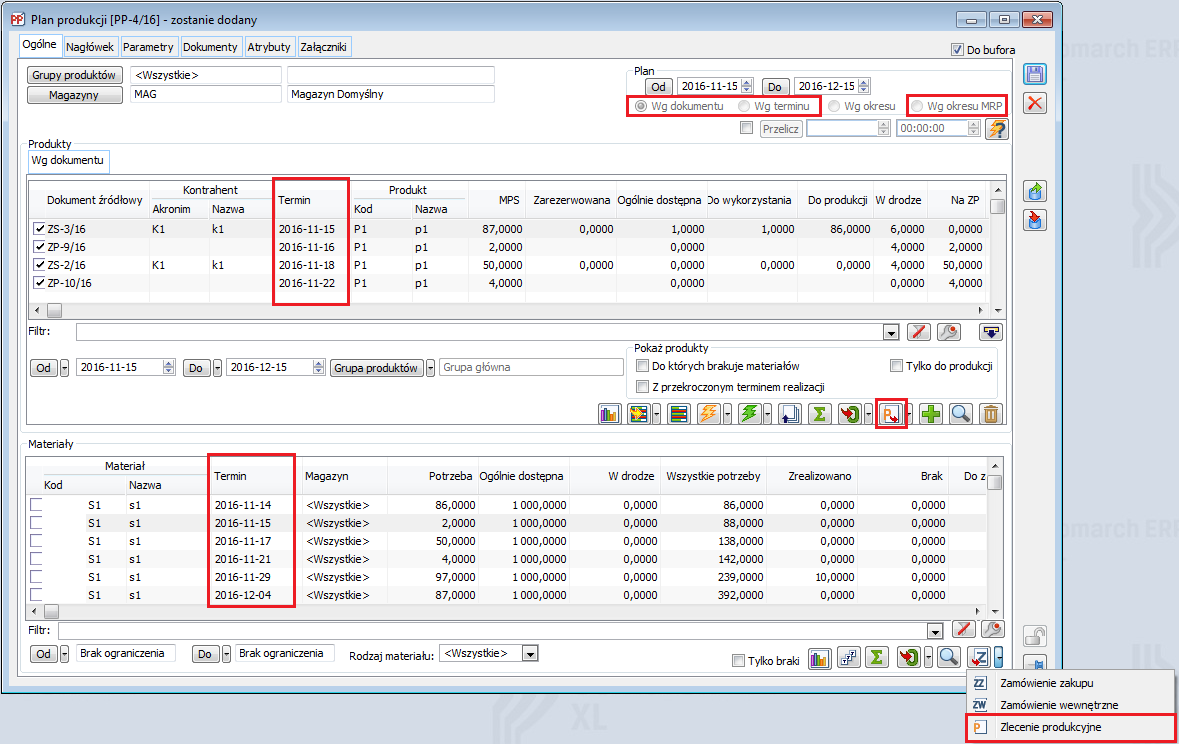

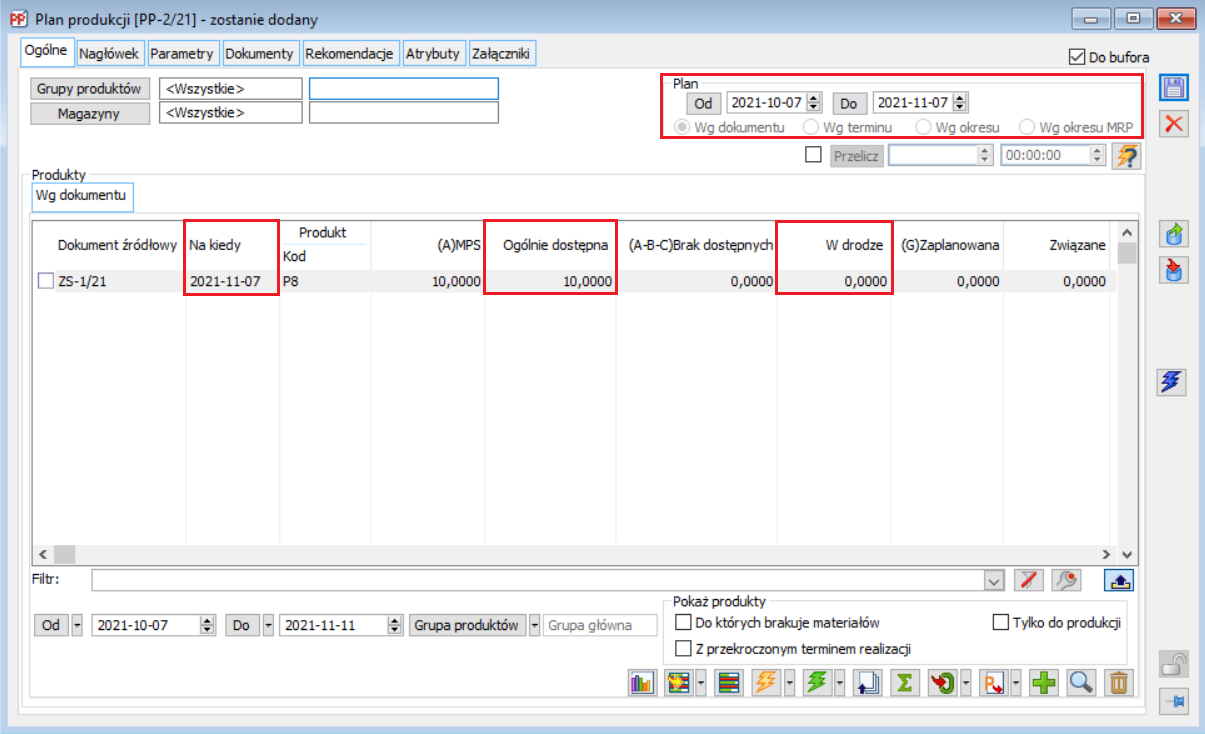

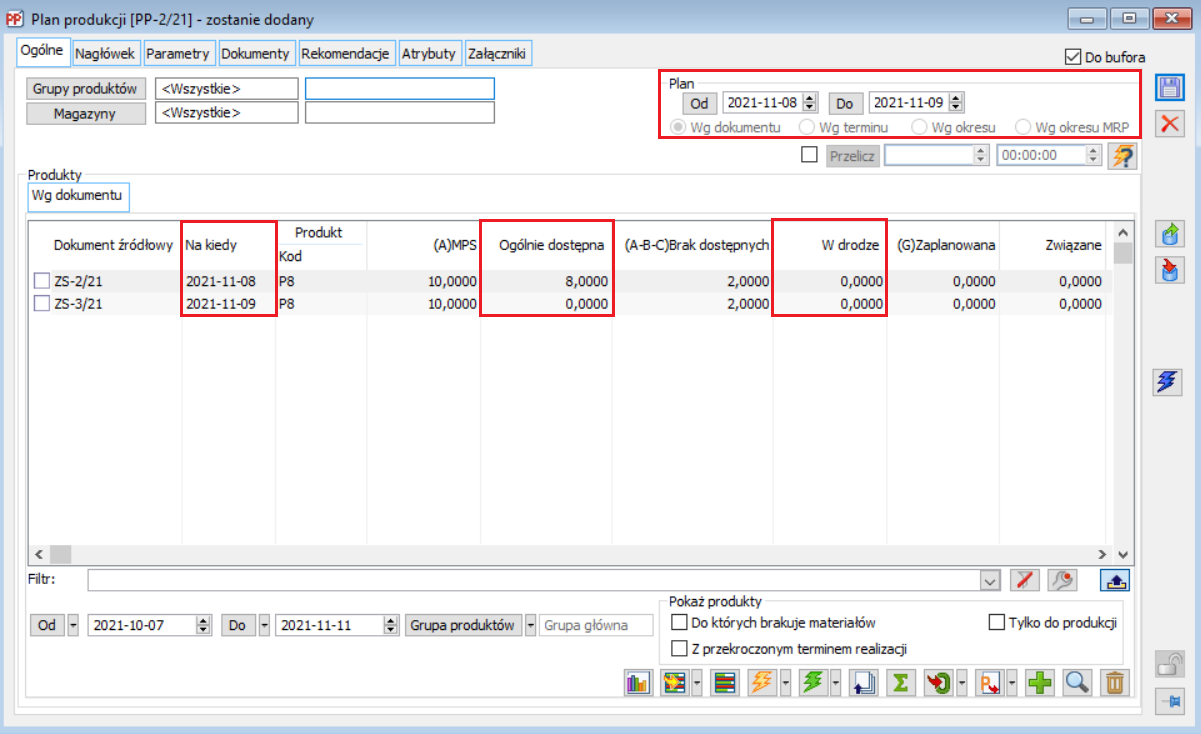

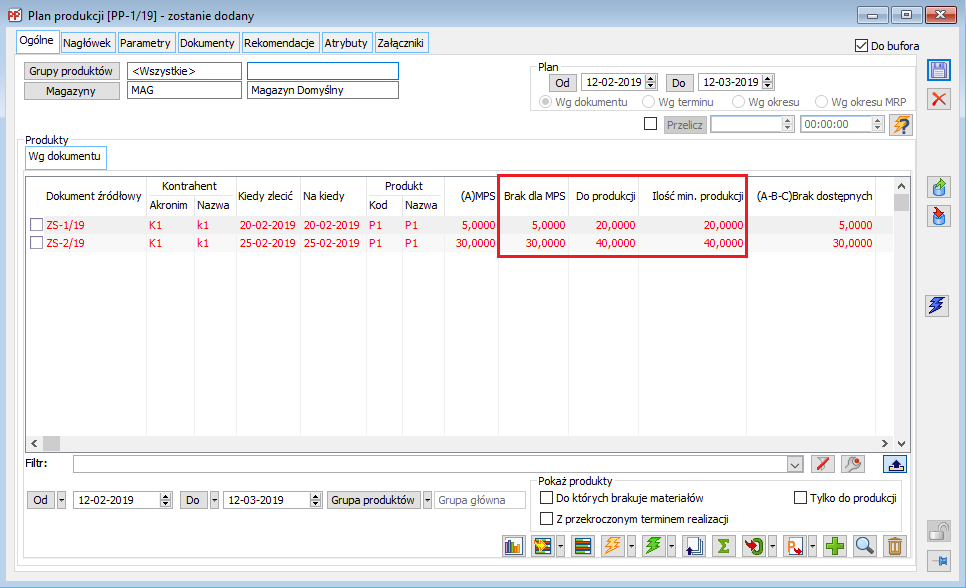

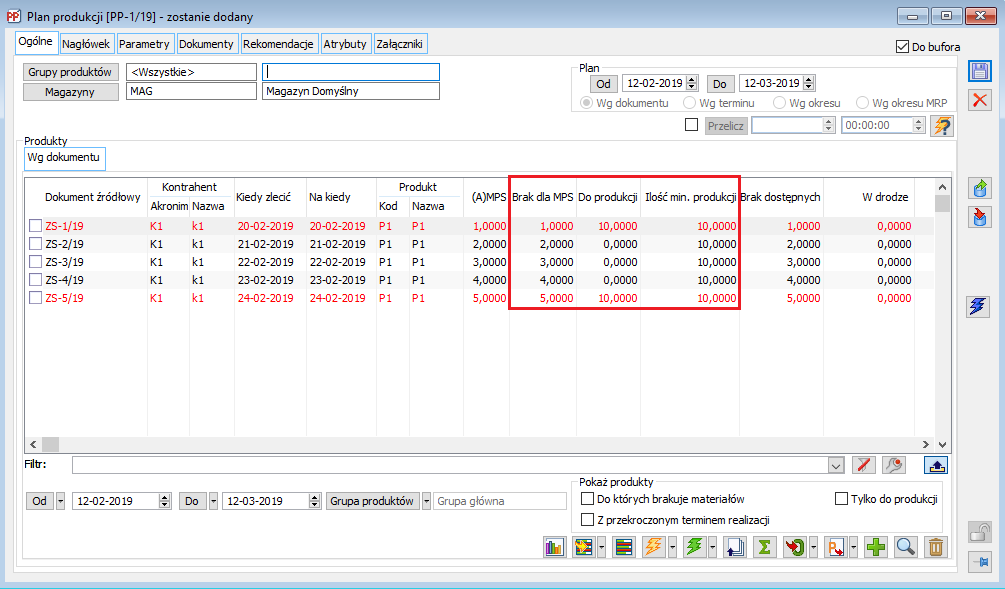

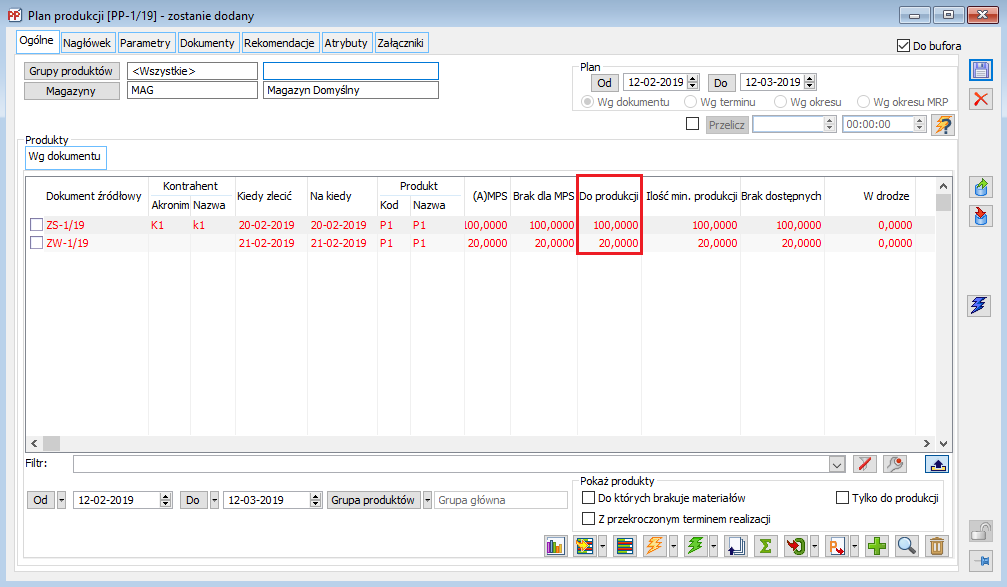

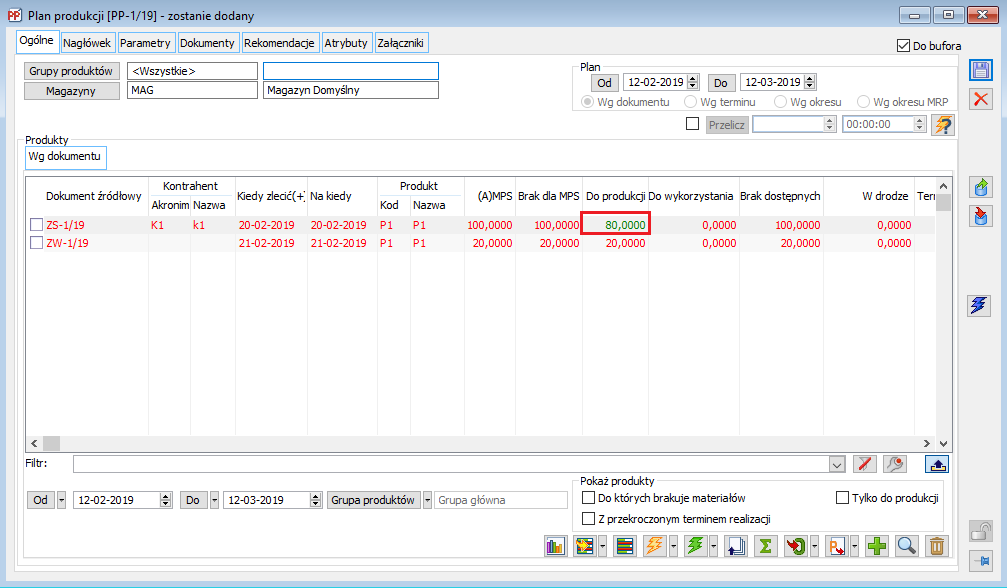

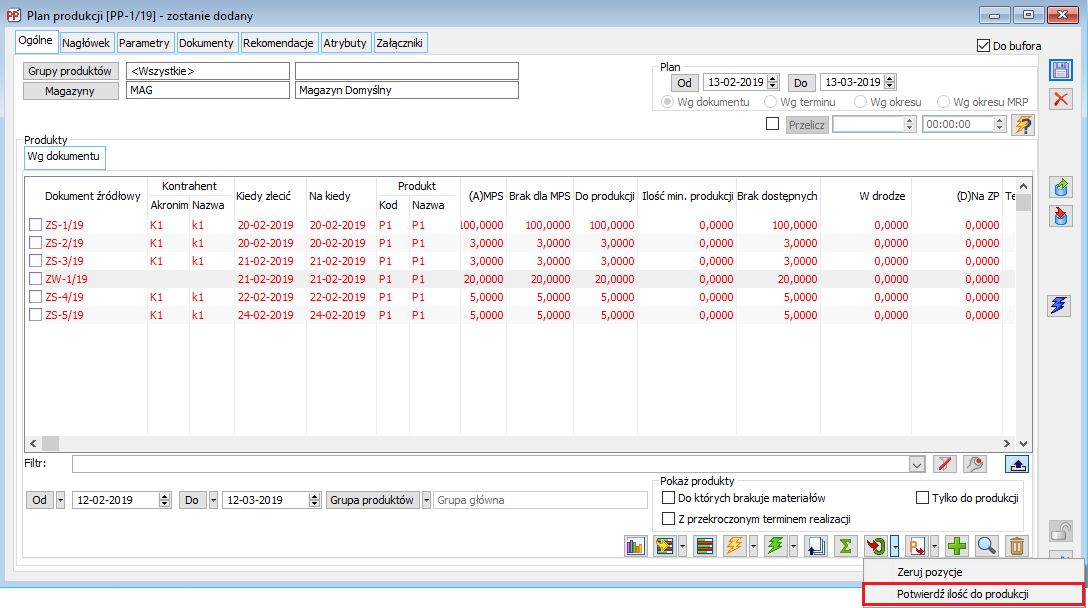

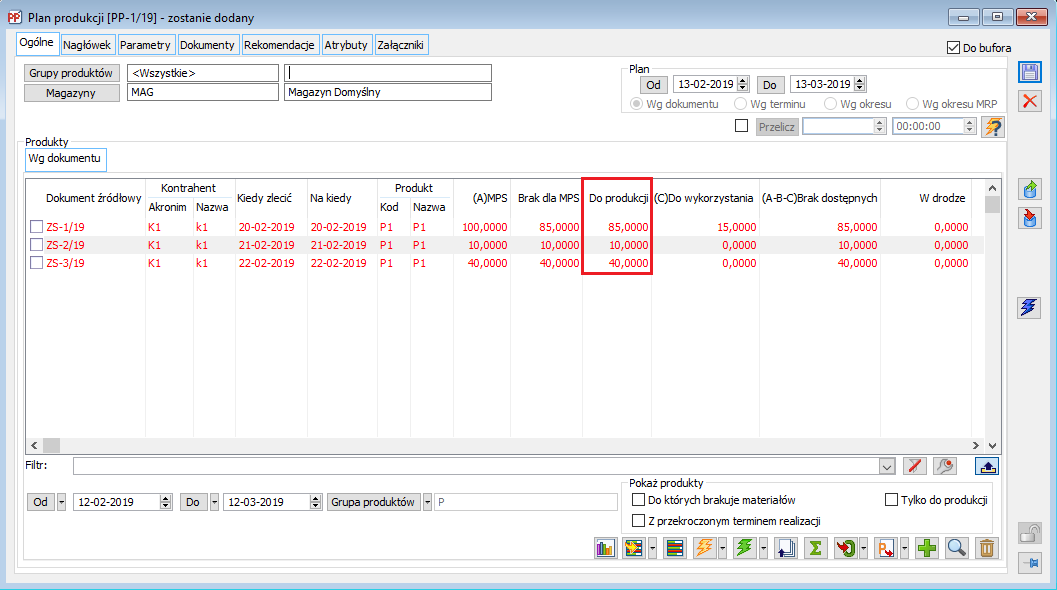

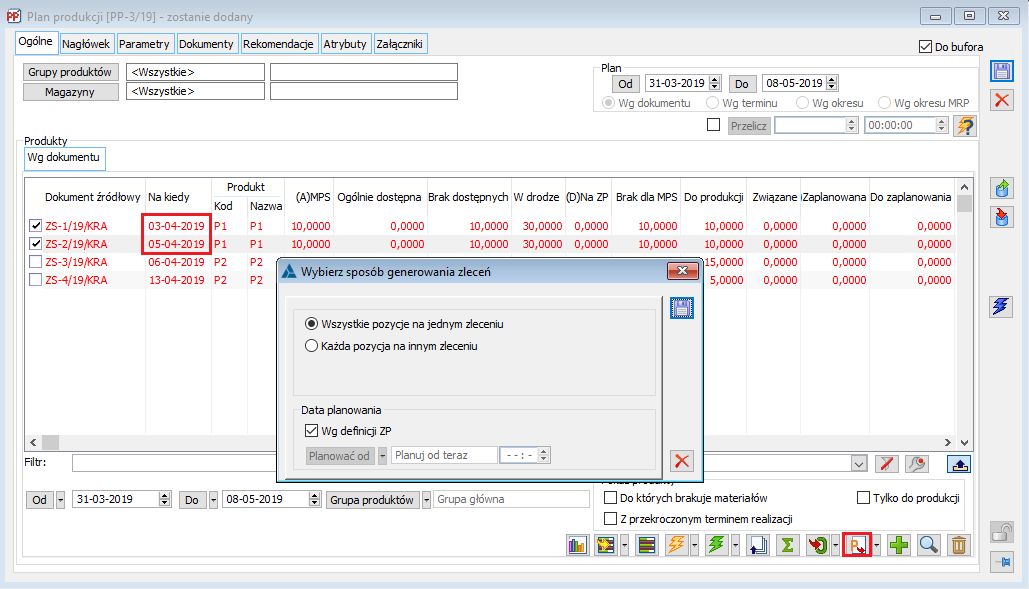

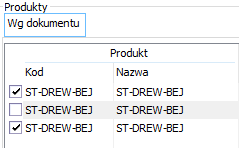

Wg dokumentu - na zakładce wyświetlane są pozycje tworzące elementy dokumentów będących składnikami MPS. Jeżeli jeden produkt jest elementem wielu dokumentów, zostanie wyświetlony tyle razy ile jest dokumentów.

Wg terminu – jeśli z ZS zostanie wygenerowane ZP do zamówienia, to potrzeby materiałowe wyświetlane są dla poszczególnych materiałów na dzień wynikający z terminów poszczególnych operacji zaplanowanych na zleceniu.

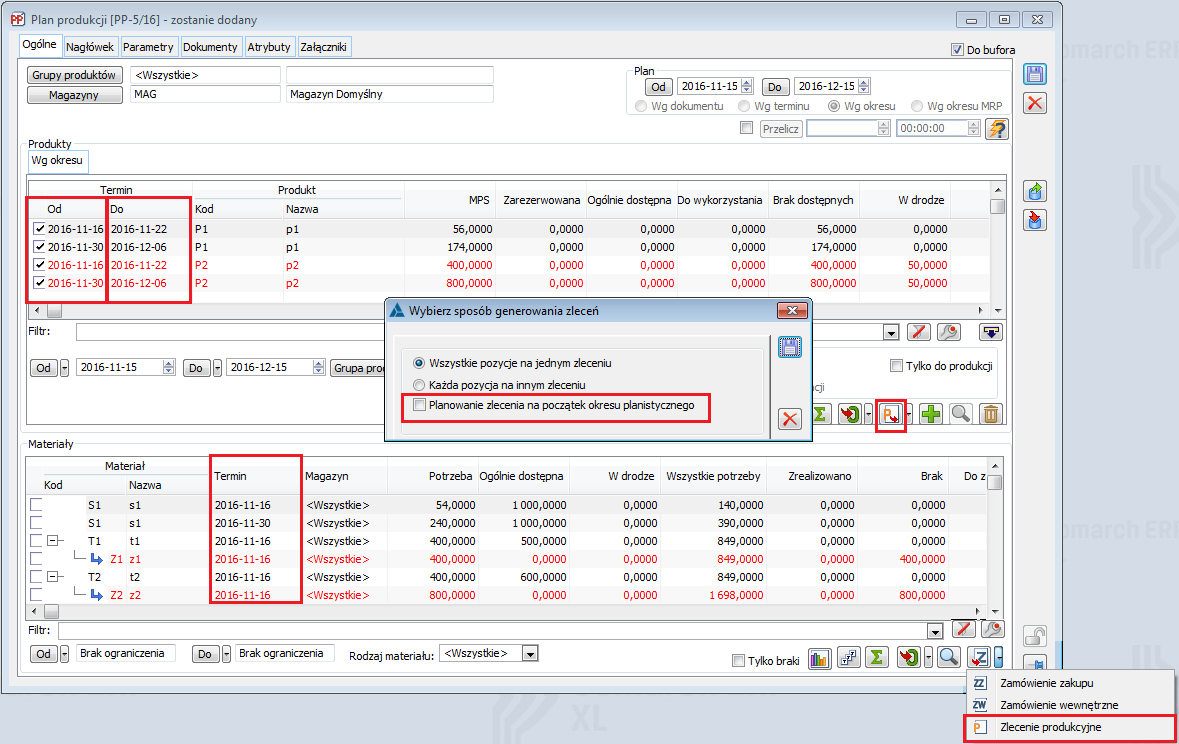

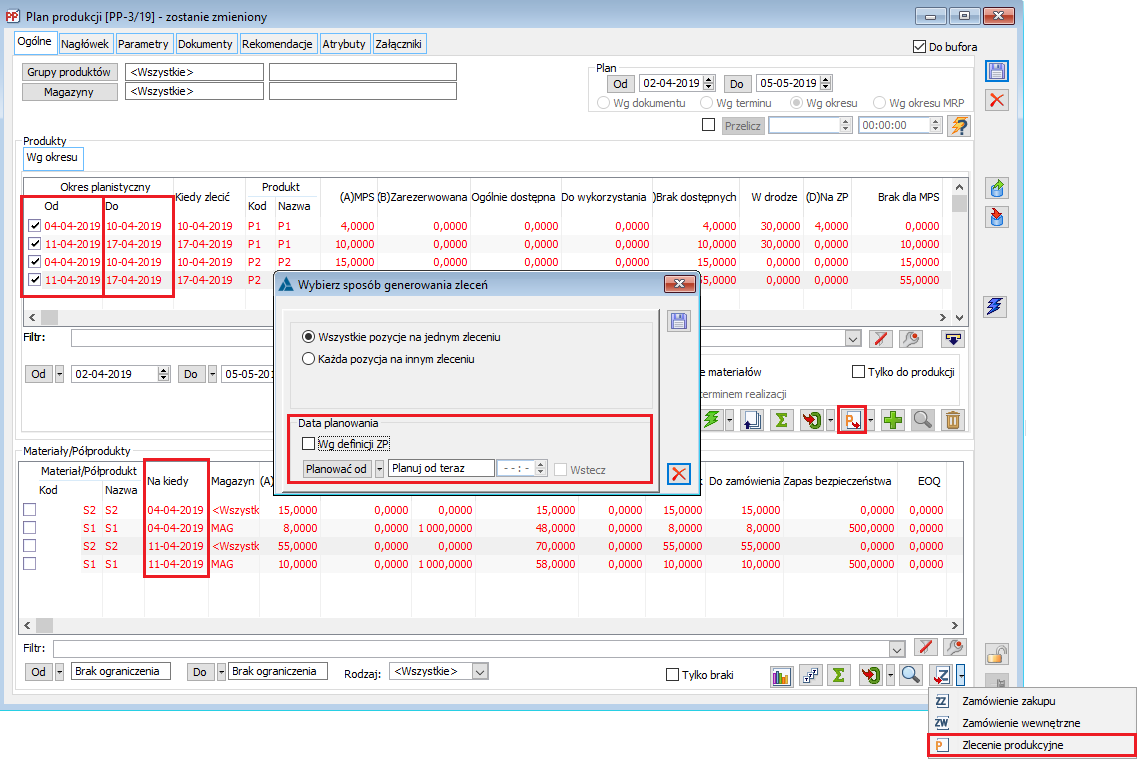

Wg okresu – potrzeby materiałowe wyświetlane są dla poszczególnych materiałów pierwszy dzień zadanego okresu planistycznego.

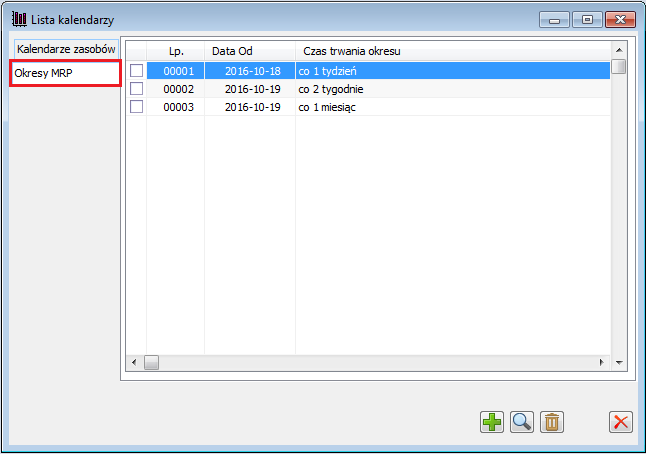

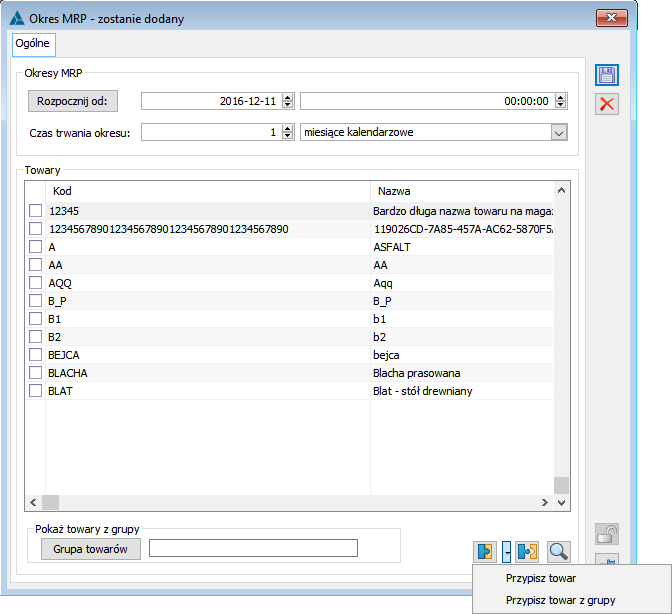

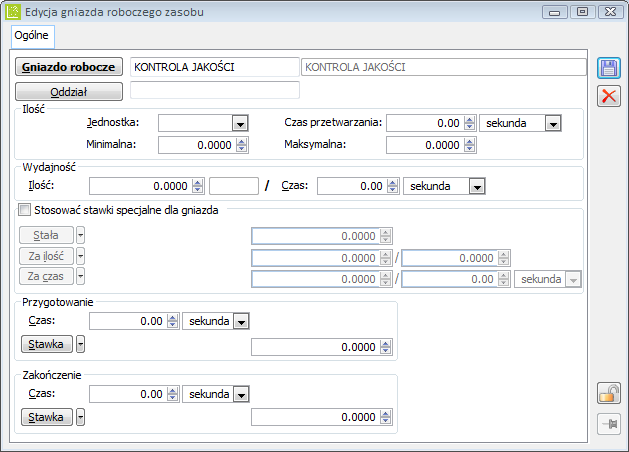

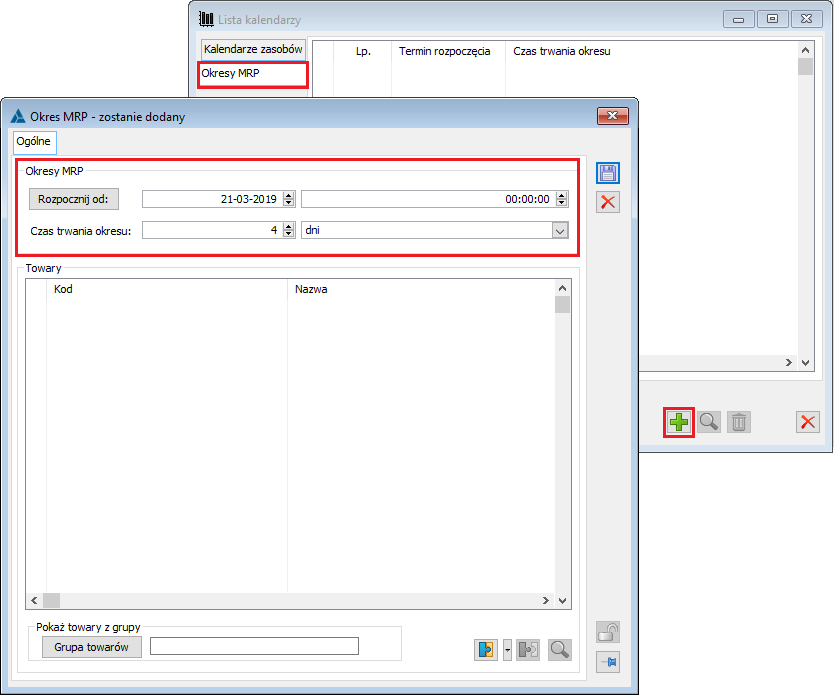

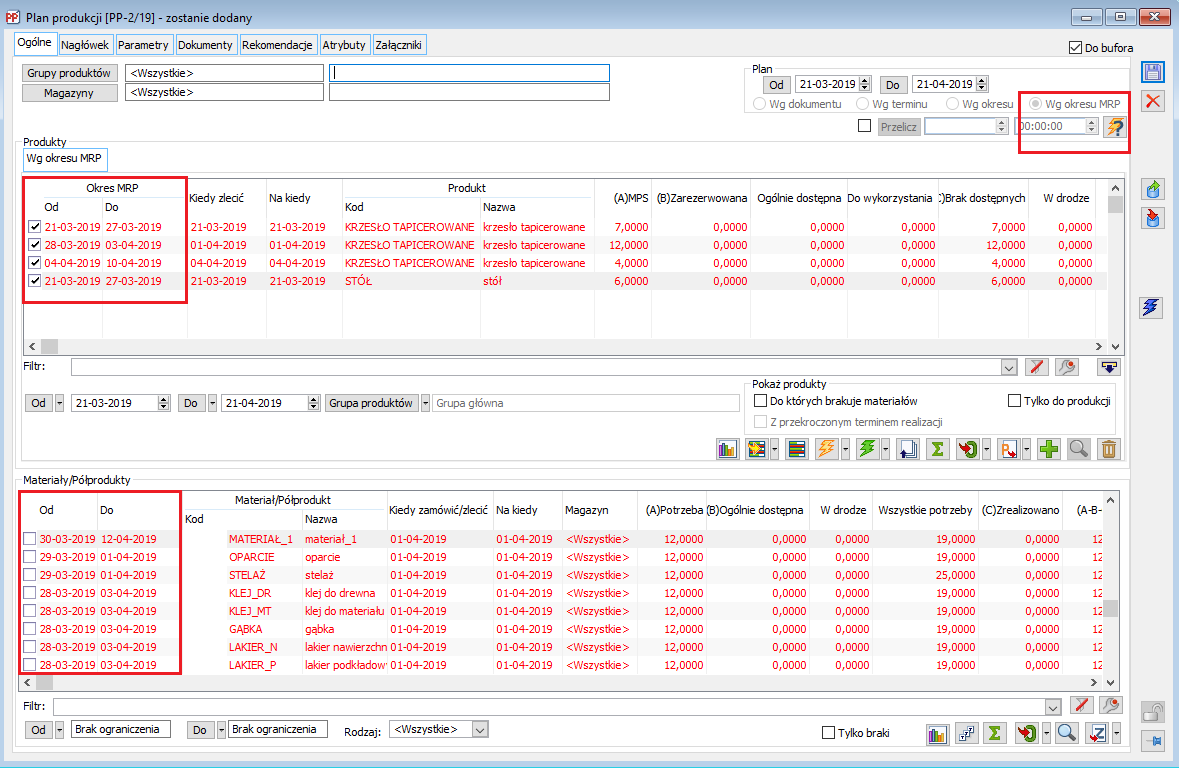

Wg okresu MRP - Produkty oraz materiały, grupowane są w ramach indywidualnych dla poszczególnych towarów, okresów planistycznych – okresów MRP. Okresy MRP można zdefiniować na karcie towaru na zakładce MRP lub na liście kalendarzy na zakładce ‘Okresy MRP’.

‘Okresy planistyczne’ – w obszarze można zdefiniować datę początkową i czas rozpoczęcia wyliczania okresów planistycznych oraz czas jego trwania w trzech jednostkach czasu tj. dniach, tygodniach i miesiącach kalendarzowych.

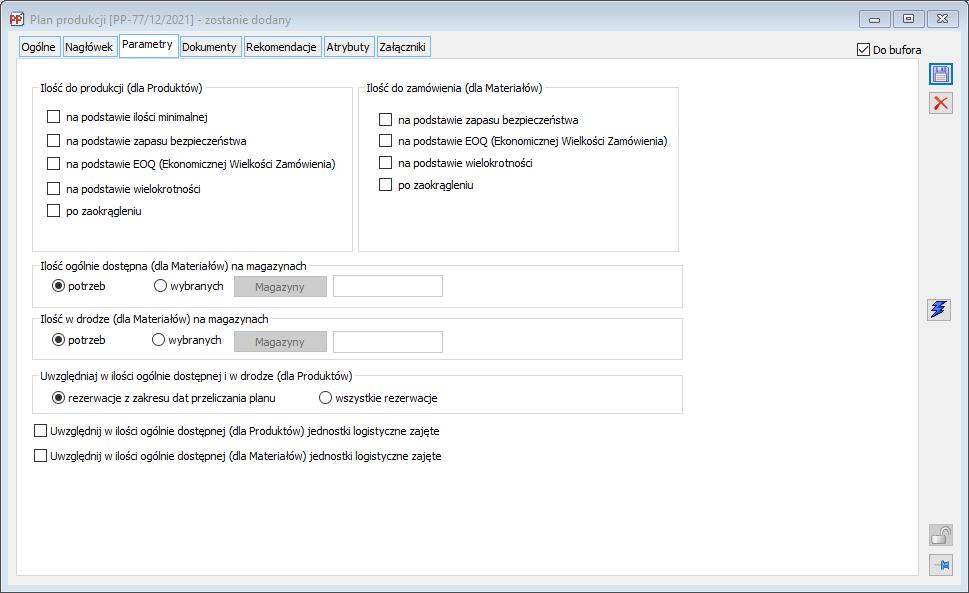

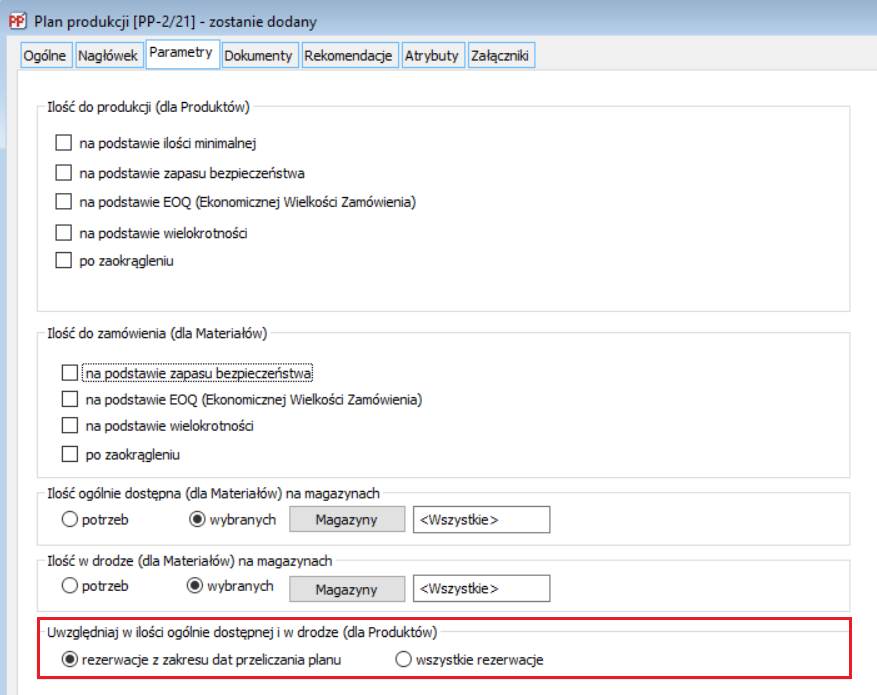

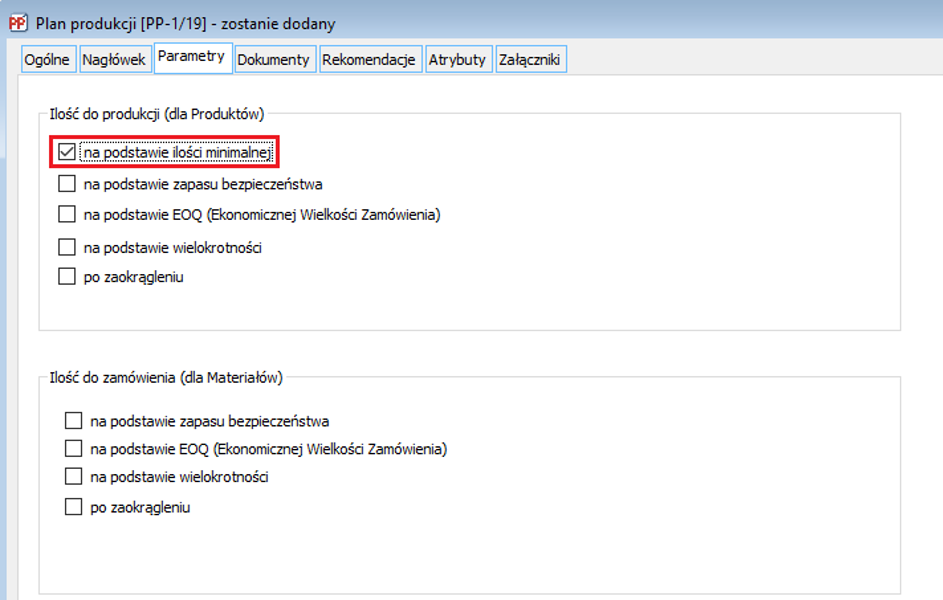

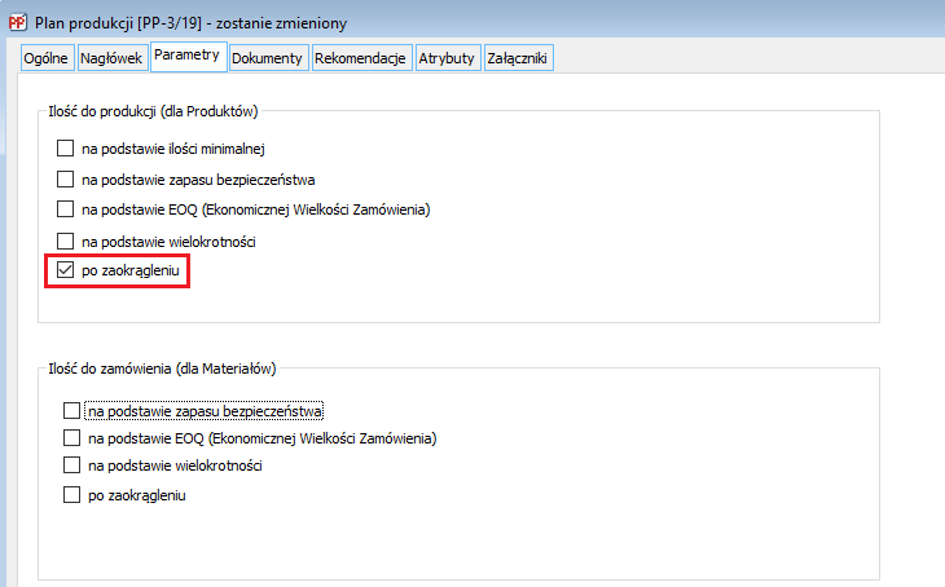

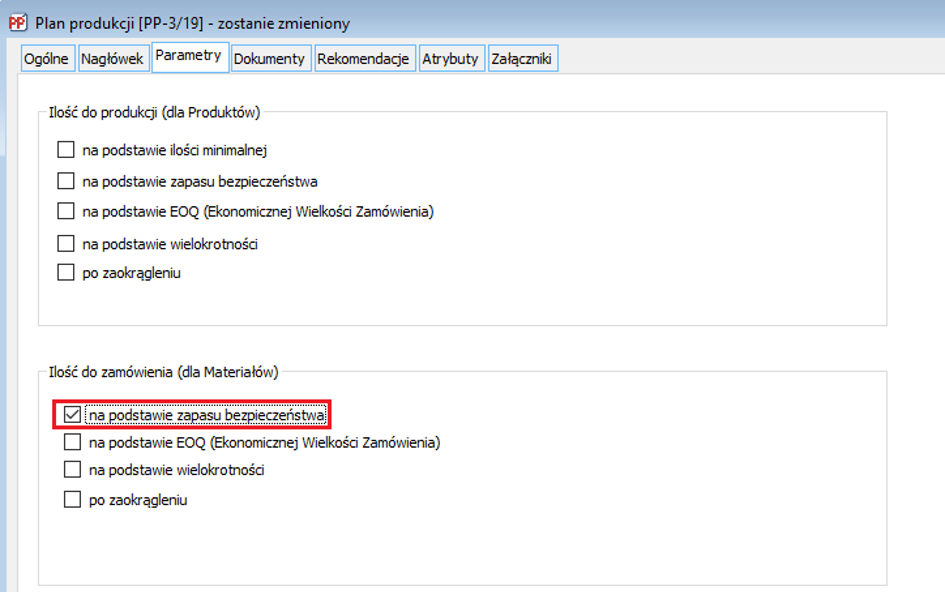

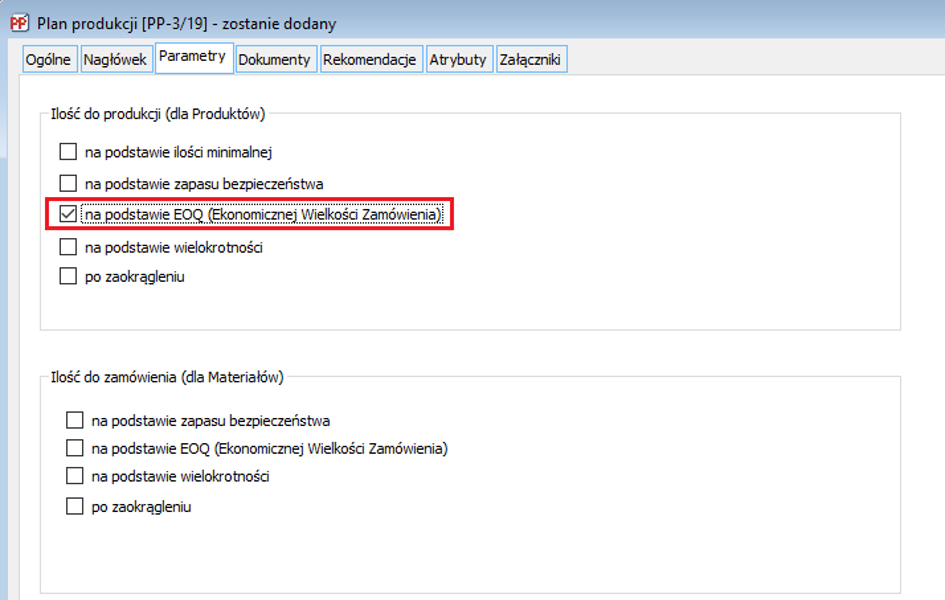

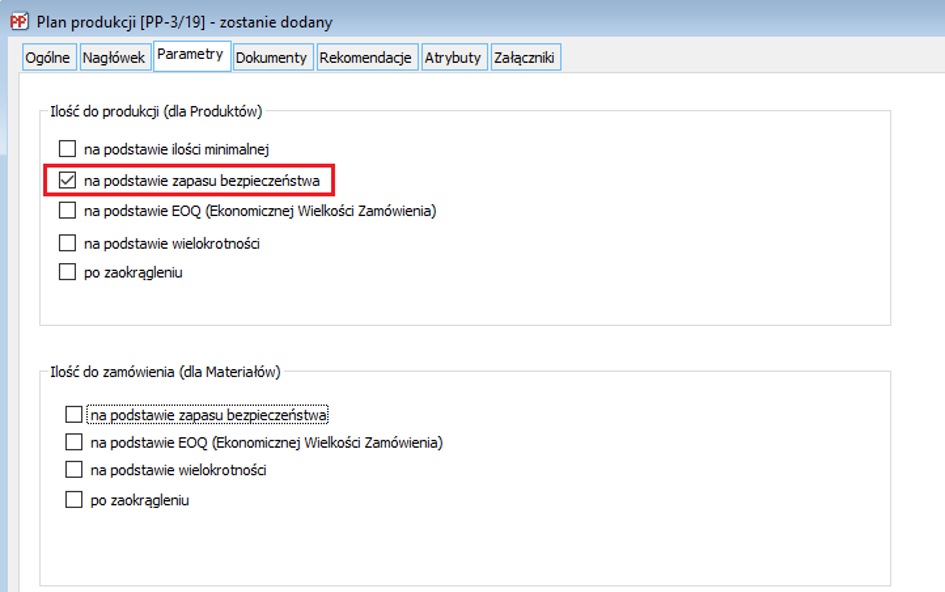

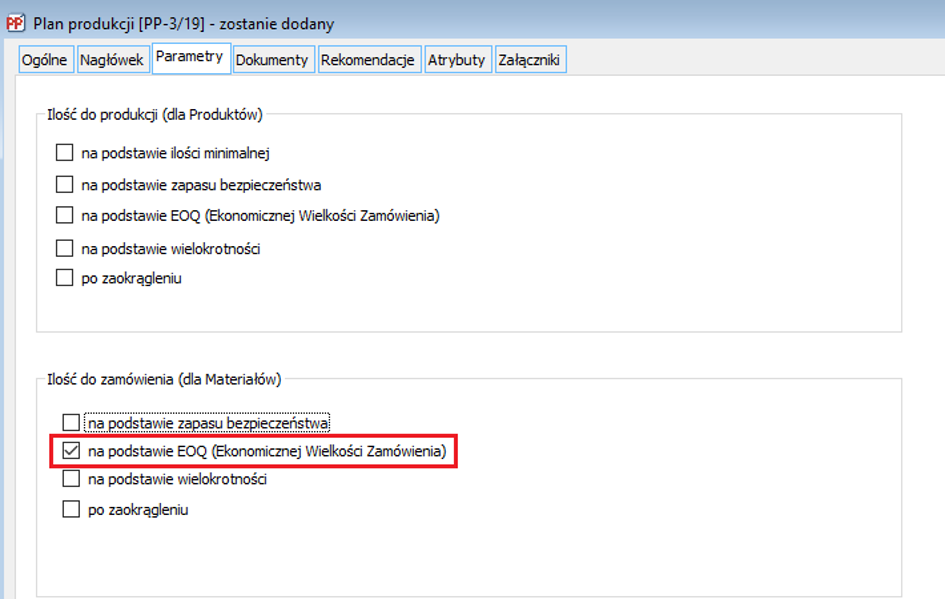

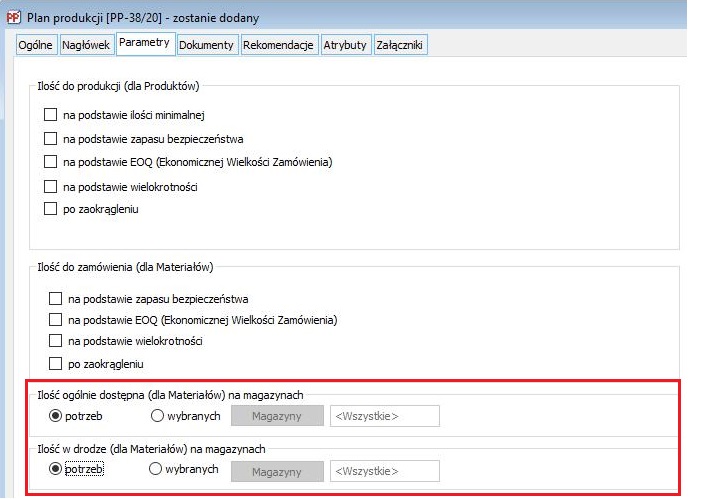

‘Ilość do produkcji (dla Produktów)’ – w obszarze znajdują się parametry, których zaznaczenie jest przenoszone domyślnie na Plan produkcji i uwzględnia wartości odpowiednich kolumn w wyniku ilości produktów: Do produkcji. Wartości poniższych parametrów definiuje się na karcie towaru na zakładce MRP.

- Na podstawie zapasu bezpieczeństwa

- Na podstawie ilości minimalnej

- Na podstawie EOQ (Ekonomicznej Wielkości Zamówienia- Economic Order Quantity)

- Na podstawie wielokrotności

- Po zaokrągleniu

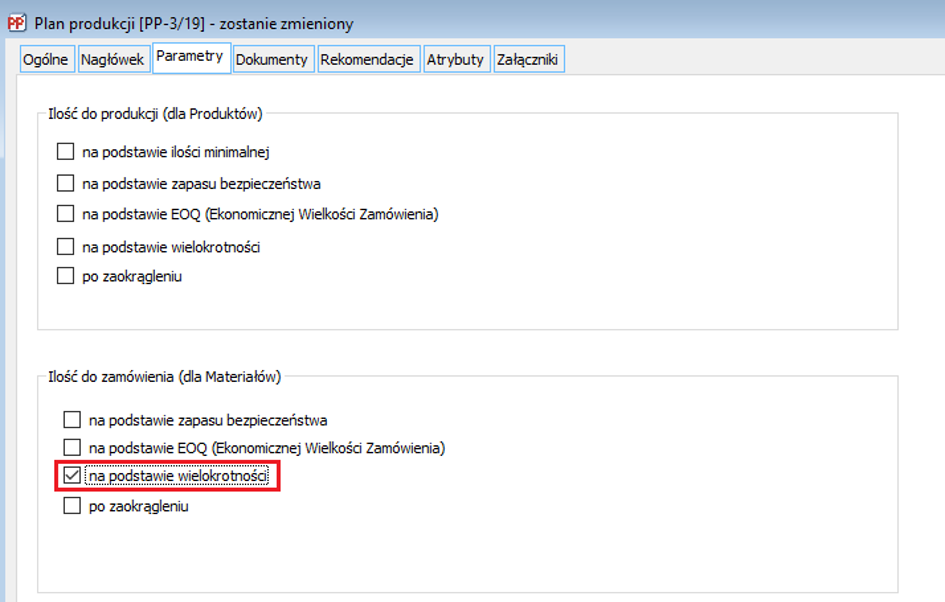

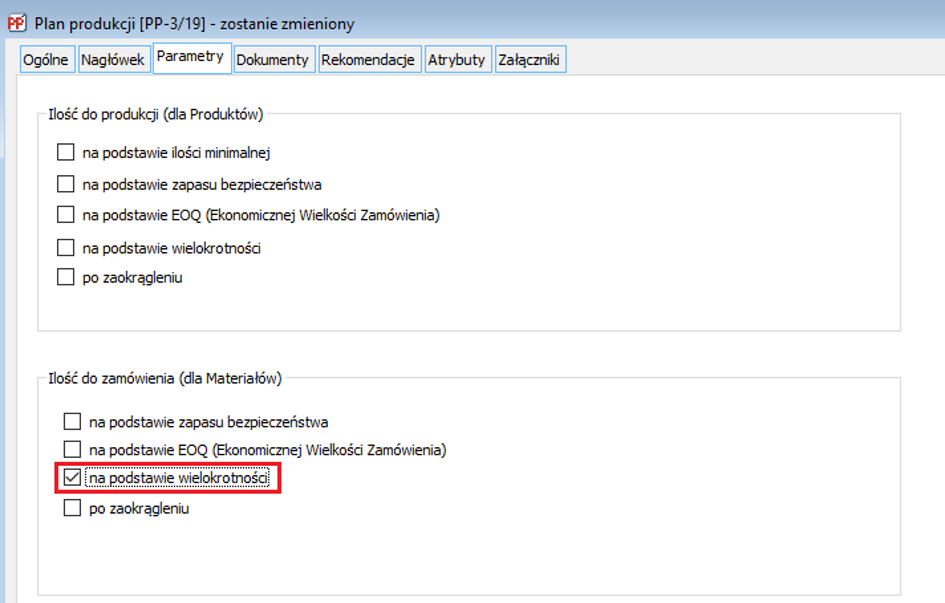

‘Ilość do zamówienia (dla Materiałów)’ – w obszarze znajdują się parametry, których zaznaczenie jest przenoszone domyślnie na Plan produkcji i uwzględnia wartości odpowiednich kolumn w wyniku ilości produktów: Do zamówienia. Wartości poniższych parametrów definiuje się na karcie towaru na zakładce MRP.

- Na podstawie zapasu bezpieczeństwa

- Na podstawie EOQ (Ekonomicznej Wielkości Zamówienia)

- Na podstawie wielokrotności

- Po zaokrągleniu

- Potrzeb – ilości ogólnie dostępne będą wyliczane na podstawie magazynu widocznego w kolumnie: Magazyn, który jest wskazany na danym materiale w technologii,

- Wybranych – ilości wyliczane dla wybranych magazynów.

- Potrzeb – ilości w drodze będą wyliczane na podstawie magazynu widocznego w kolumnie: Magazyn, który jest wskazany na danym materiale w technologii,

- Wybranych – ilości wyliczane dla wybranych magazynów.

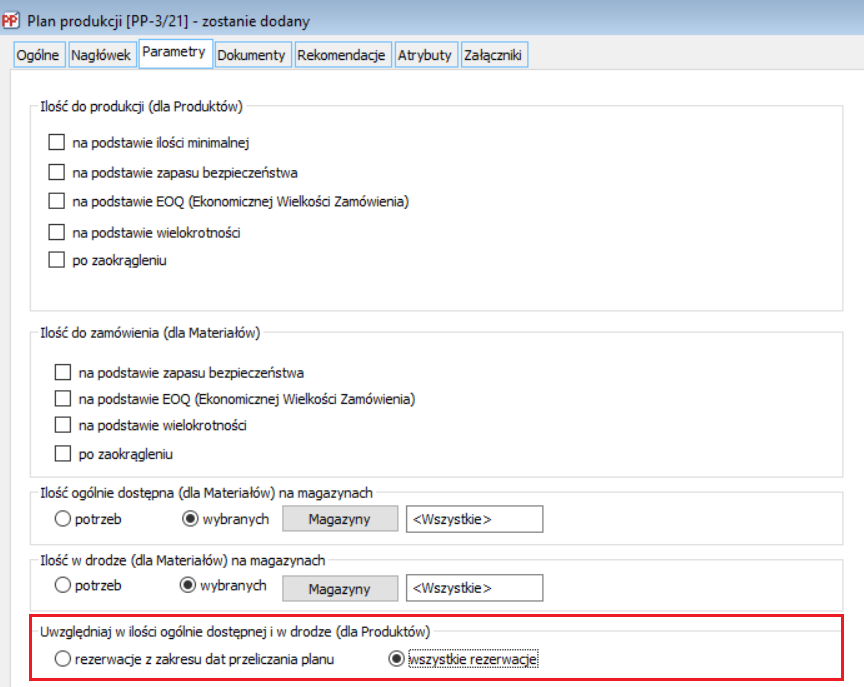

'Uwzględniaj w ilości ogólnie dostępnej i w drodze (dla Produktów/Materiałów) jednostki logistyczne zajęte' - w obszarze wskazuje daty, z których rezerwacje będą brane pod uwagę przy wyliczaniu ilości ogólnie dostępnej i w drodze:

- Rezerwacje z zakresu dat przeliczania planu

- Wszystkie rezerwacje – pod uwagę będą brane również rezerwacje, których data realizacji nie zawiera się w zakresie dat przeliczania planu

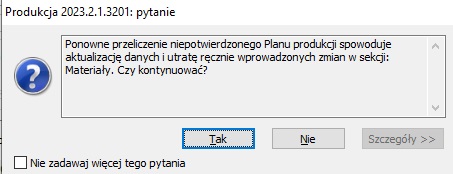

‘Przeliczaj potwierdzony plan’ – Zaznaczenie parametru spowoduje że w danym centrum możliwe będzie przeliczanie dokumentów PP, które zostały już potwierdzone.

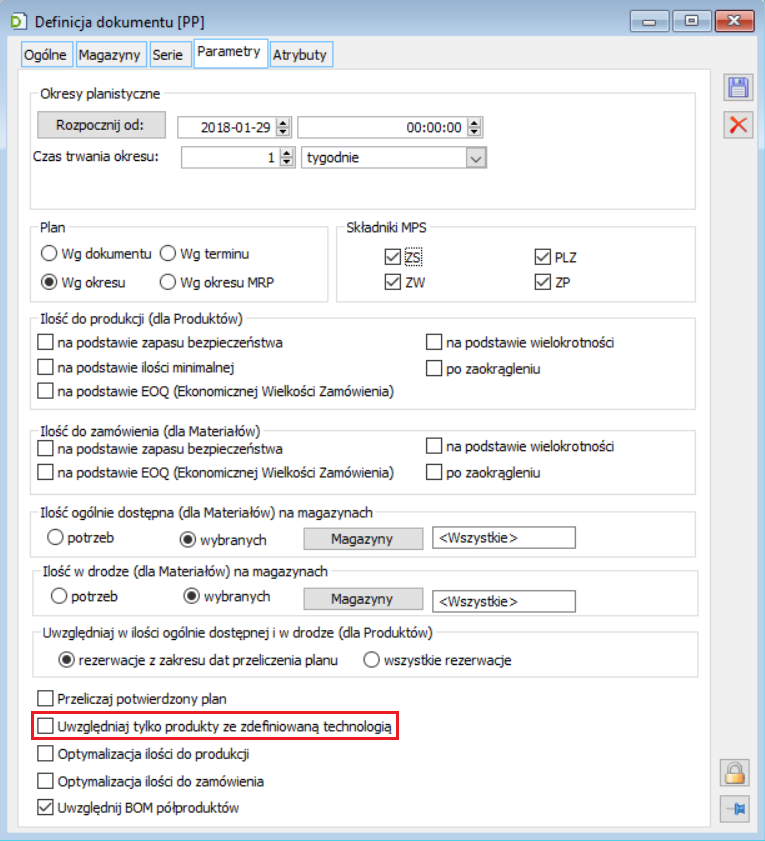

‘Uwzględniaj tylko produkty ze zdefiniowaną technologią’ – w zależności od tego czy parametr został zaznaczony, dokument planu produkcji zostanie przeliczony tylko dla tych indeksów, które mają zdefiniowaną i zatwierdzoną podstawową technologię lub zostanie przeliczony dla wszystkich produktów widocznych na planie produkcji. Czyli przeliczenie nastąpi dla tych pozycji dokumentów, które zaznaczono w sekcji: Składniki MPS i dla których istnieją aktywne technologie podstawowe gdy parametr zostanie zaznaczony, oraz dla wszystkich pozycji zaznaczonych w sekcji: Składniki MPS, gdy parametr pozostanie odznaczony. Ustawienie parametru jest dziedziczone na każdy nowy dokument PP, przy czym bezpośrednio na dokumencie można dokonać zmiany tego ustawienia.

‘Optymalizacja ilości do produkcji’ – Przy niezaznaczonym parametrze podczas przeliczania Planu ilości w kolumnie: Do produkcji w kolejnych wierszach Planu produkcji obliczane są dla każdego wiersza. Zaznaczenie parametru spowoduje że system będzie dział w tym zakresie jak dotychczas, czyli podczas przeliczania Planu produkcji, gdy w kolumnie: Do produkcji zadeklarowano/obliczono ilość, która jest większa od zapotrzebowania na produkt w danym wierszu, to ilości: Do produkcji, kolejnych wierszy Planu, w których również występował ten sam produkt, są zmniejszane tak, by nie produkować niepotrzebnych nadwyżek i zoptymalizować ilość faktycznie potrzebną do produkcji w ramach całego Planu produkcji.

‘Optymalizacja ilości do zamówienia’ - Przy niezaznaczonym parametrze podczas przeliczania Planu ilości w kolumnie: Do zamówienia w kolejnych wierszach Planu produkcji obliczane są dla każdego wiersza. Zaznaczenie parametru spowoduje takie działanie systemu, że jeśli we wcześniejszym wierszu Użytkownik określił nadmiarową ilość: Do zamówienia, wówczas „zapas” pochodzący z tego wiersza zostanie wykorzystany do pokrycia kolejnych (odpowiednich) rekordów Planu oraz, jeśli system obliczył nadmiarową ilość: Do zamówienia, wówczas również „zapas” pochodzący z tego wiersza należy wykorzystać do pokrycia kolejnych (odpowiednich) rekordów Planu.

‘Uwzględnij BOM półproduktów’ – zaznaczenie parametru pozwoli na wyraportowanie pełnego zapotrzebowania materiałowego dla wybranego wyrobu gotowego, czyli wszystkich półproduktów oraz surowców wchodzących w skład produktu i półproduktów.

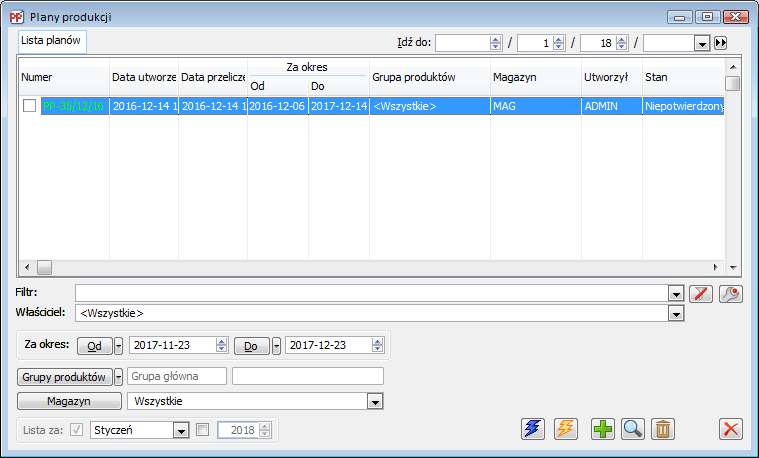

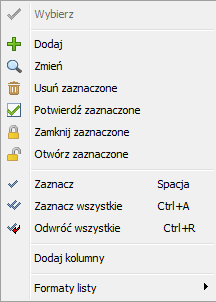

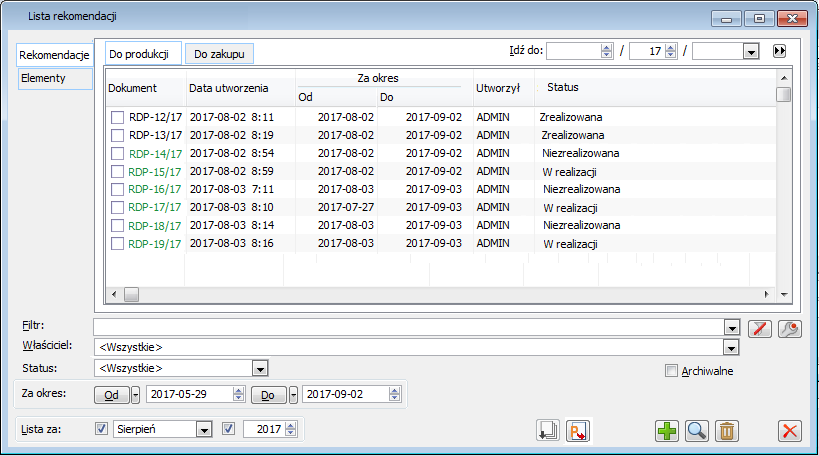

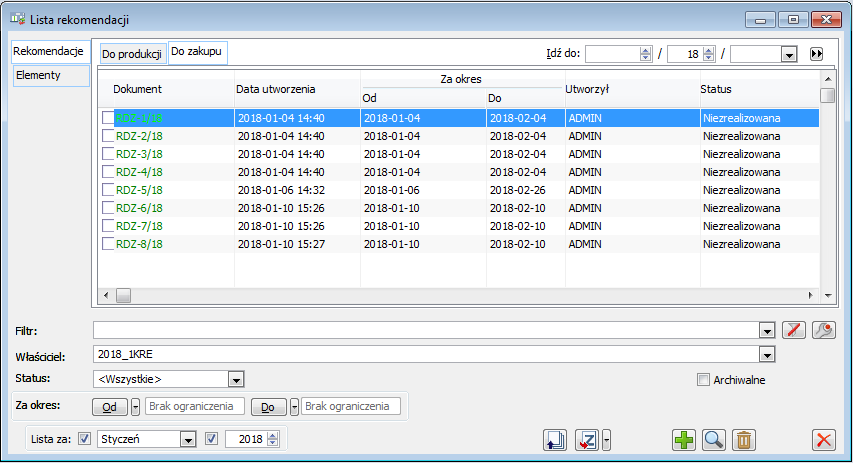

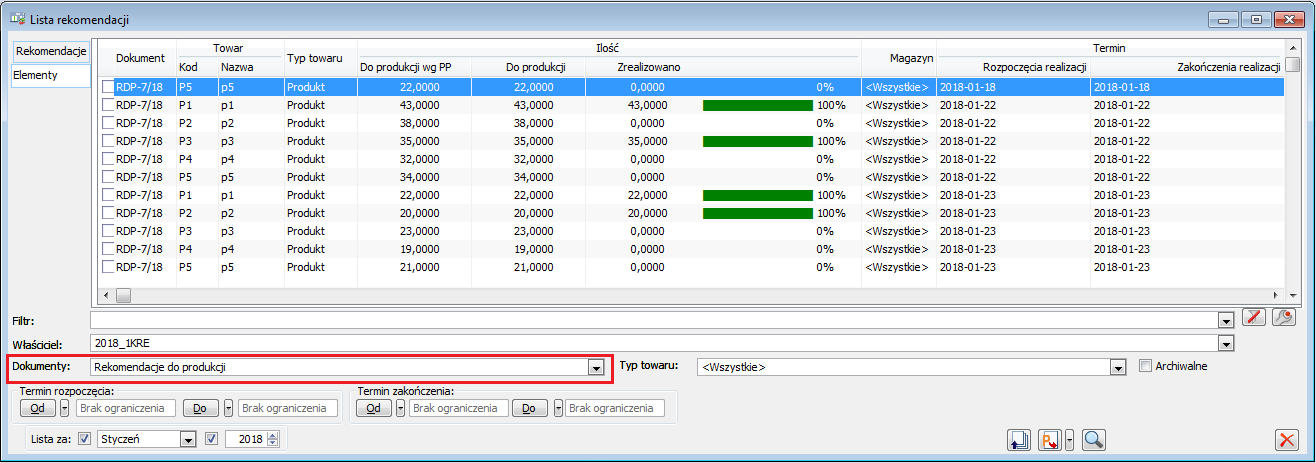

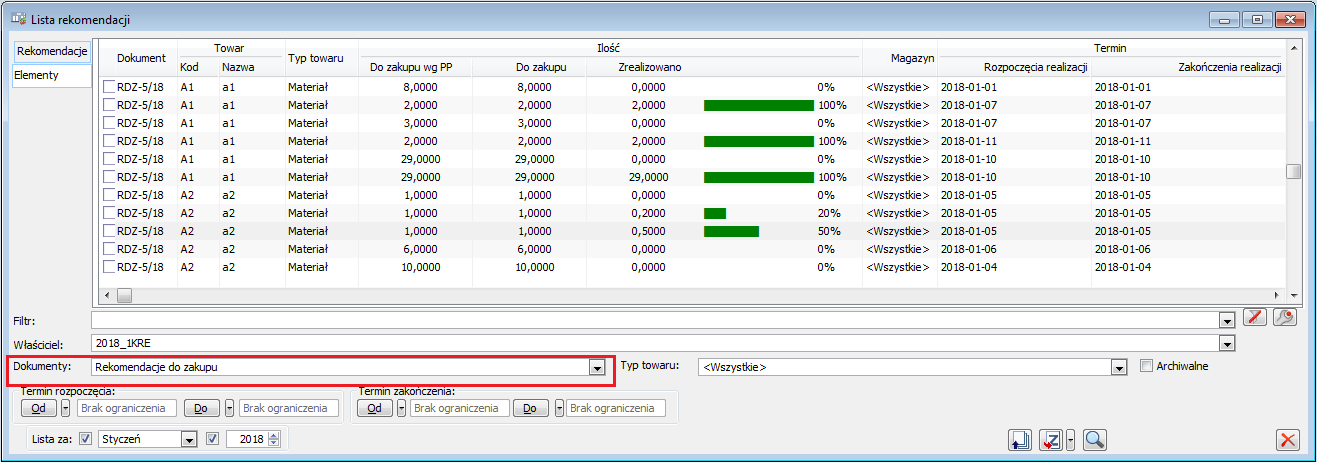

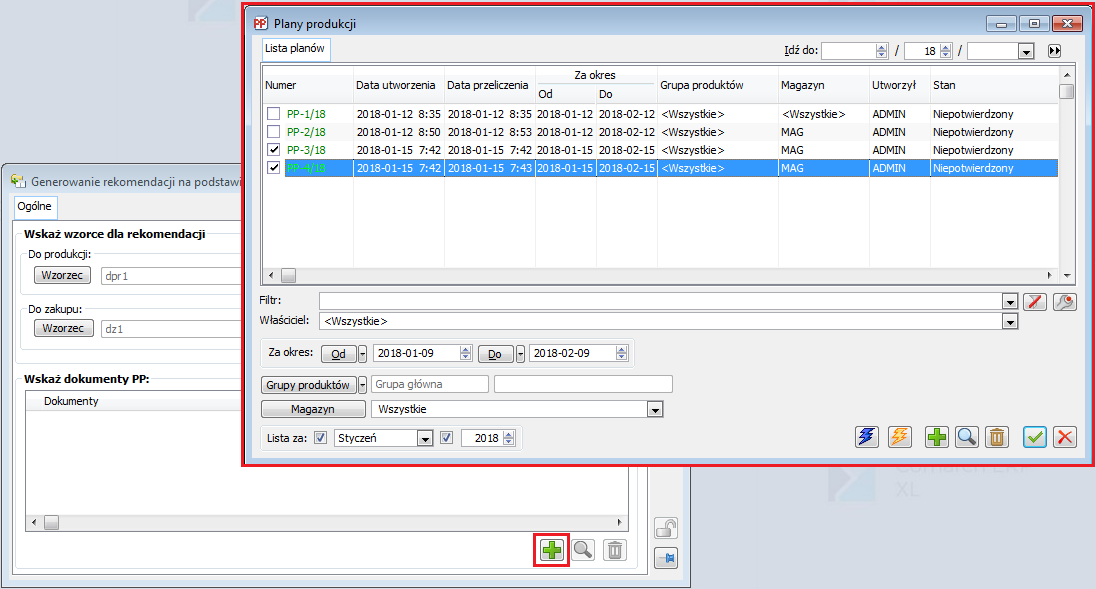

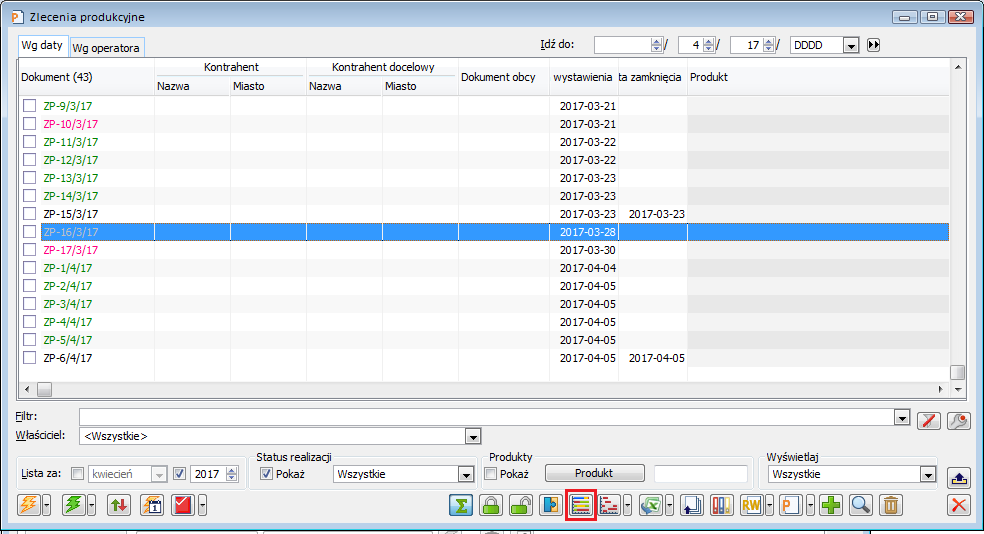

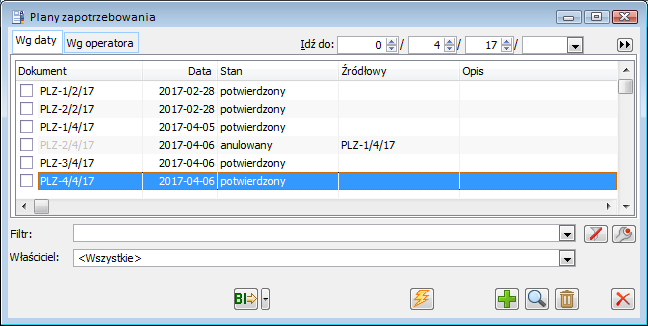

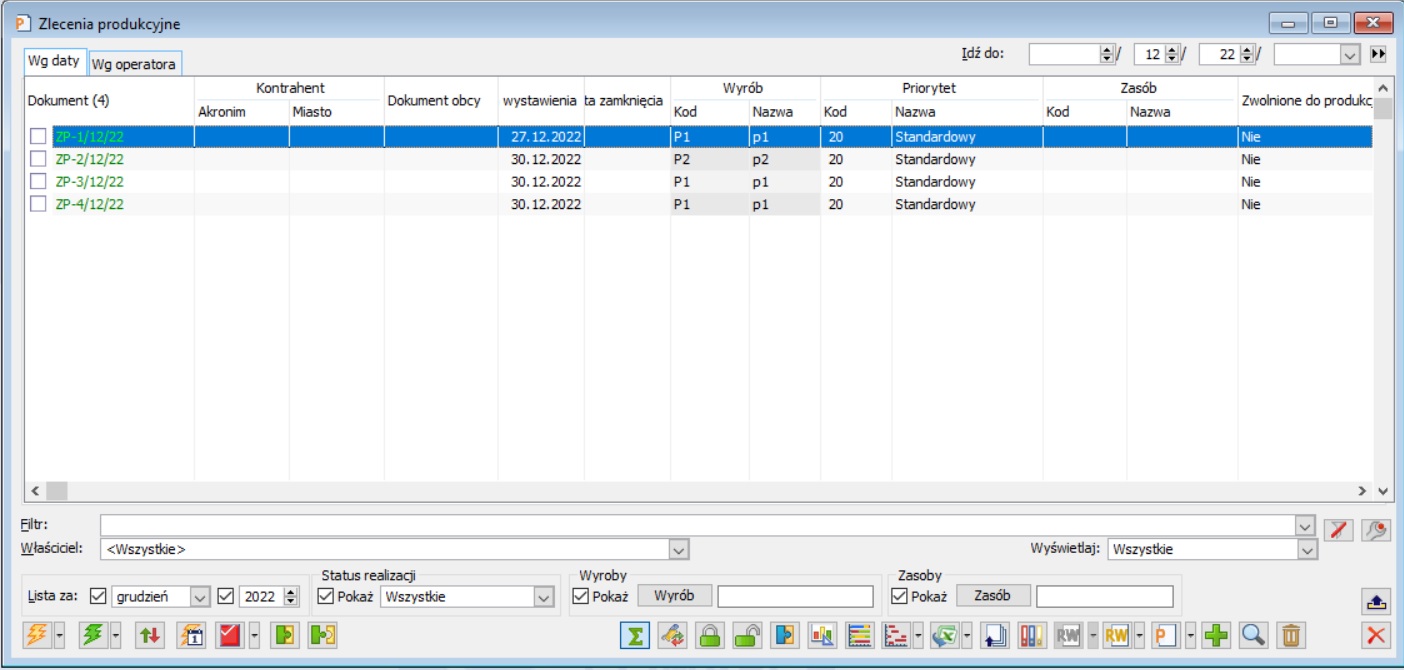

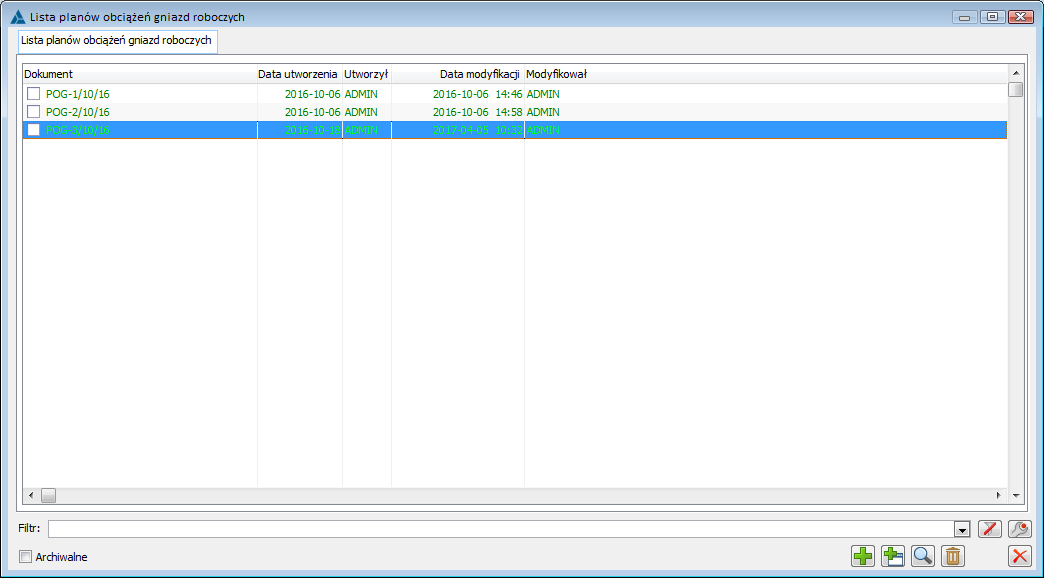

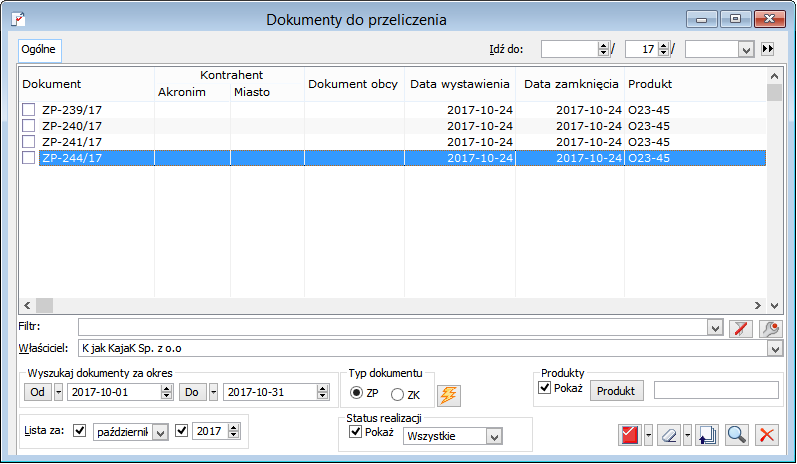

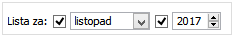

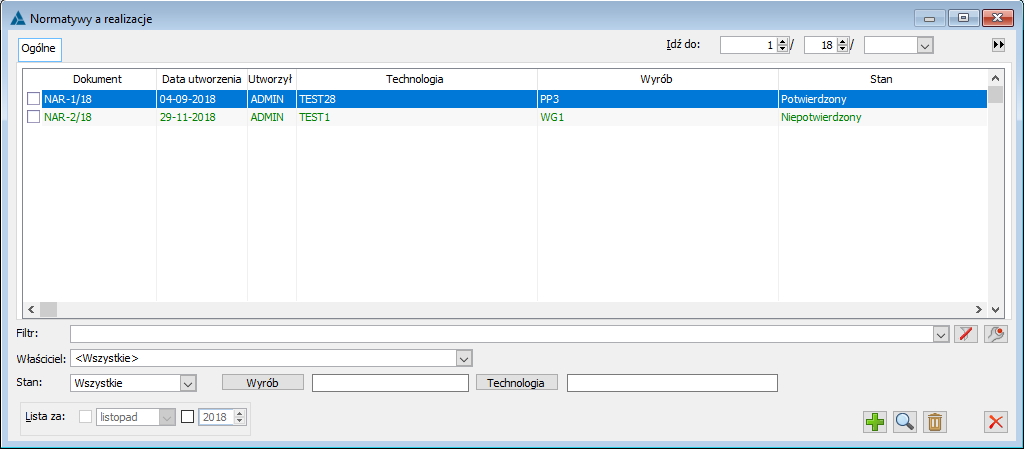

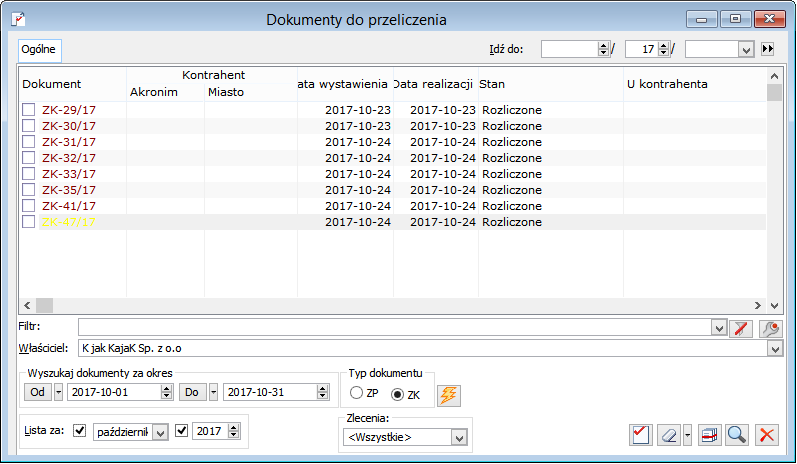

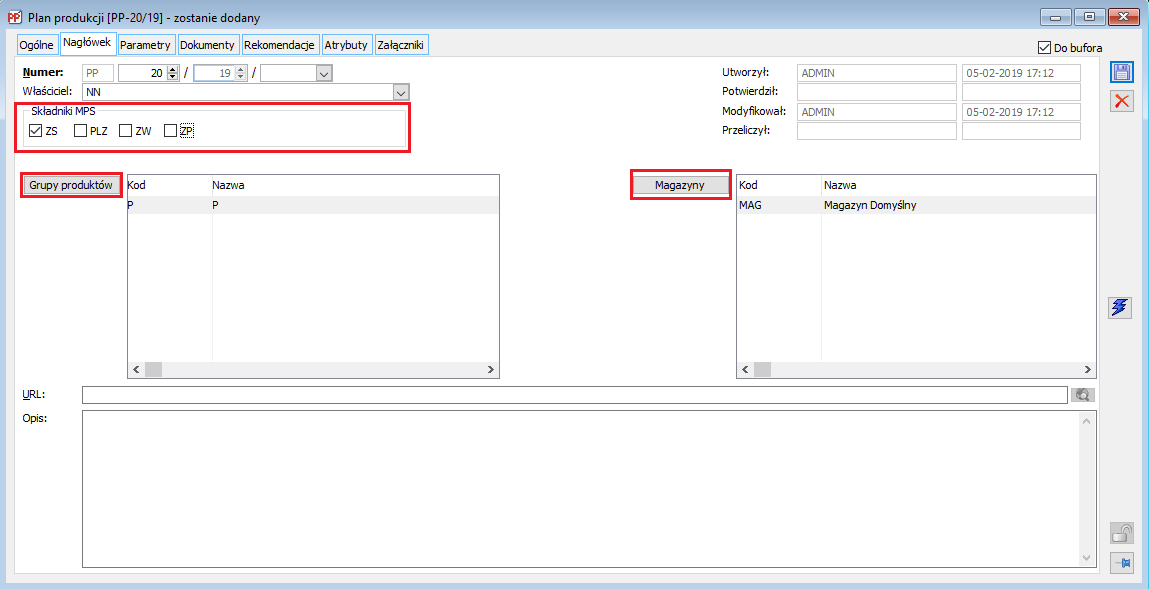

Lista planów produkcji

Na liście znajdują się plany produkcji zarejestrowane w systemie. Z poziomu okna można generować nowe plany produkcyjne, otwierać je do podglądu i edycji oraz usuwać. Ponadto, z poziomu listy PP można przeliczać zaznaczone plany produkcji.

Informacje na liście wskazują numer dokumentu, daty utworzenia i przeliczenia PP, okres za który utworzono plan, grupy produktów lub produkty, których plan dotyczy, dane operatora wystawiającego dokument oraz aktualny stan dokumentu PP.

W oknie znajdują się pola i funkcje:

Idź do – filtr umożliwia przejście do dokumentu o numerze wpisanym w filtr.

Właściciel – filtr umożliwia zawężenie listy PP według centrum, w którym zostały one wygenerowane.

Za okres - filtr wyświetla te plany, dla których przynajmniej jeden dzień z okresu Od – Do mieści się w podanym zakresie dat. Domyślnie filtr ustawiony jest na wartości ‘Bez ograniczenia’ zarówno w terminie OD jak i w terminie DO.

Grupy produktów – Za pomocą przycisku  wywoływane jest okno Grupy towarów, w którym wskazuje się grupę dla której powinna być wyświetlona lista PP.

wywoływane jest okno Grupy towarów, w którym wskazuje się grupę dla której powinna być wyświetlona lista PP.

Magazyn – Za pomocą przycisku  wywoływana jest lista magazynów, W przypadku, gdy PP wygenerowany został na wybrane magazyny, a lista PP filtrowana jest według jednego z wybranych magazynów, dokument PP będzie wyświetlany na wyfiltrowanej liście.

wywoływana jest lista magazynów, W przypadku, gdy PP wygenerowany został na wybrane magazyny, a lista PP filtrowana jest według jednego z wybranych magazynów, dokument PP będzie wyświetlany na wyfiltrowanej liście.

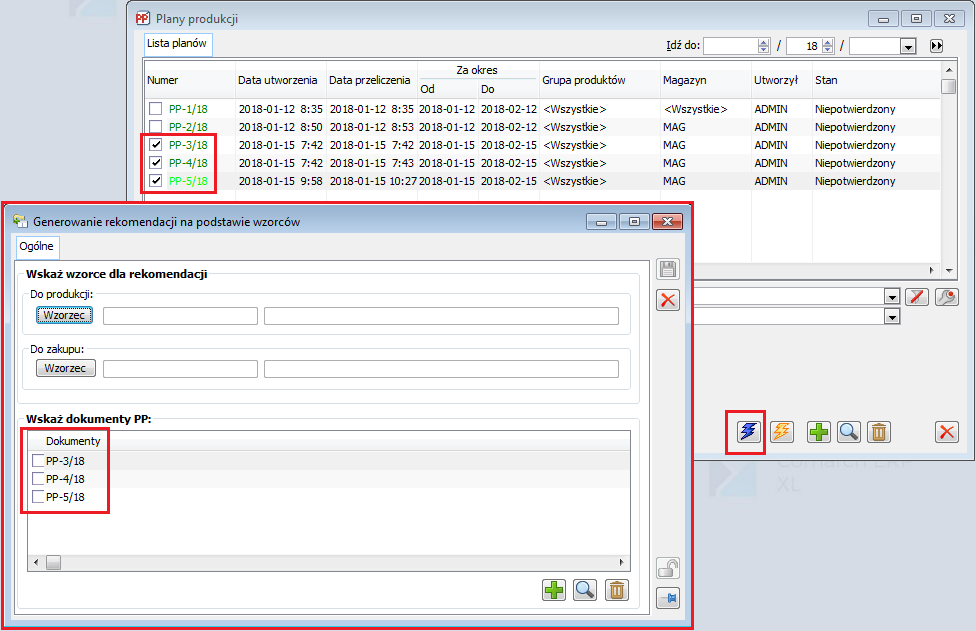

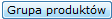

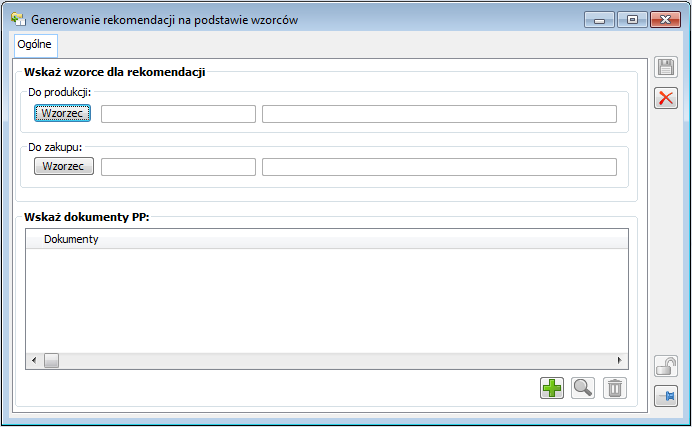

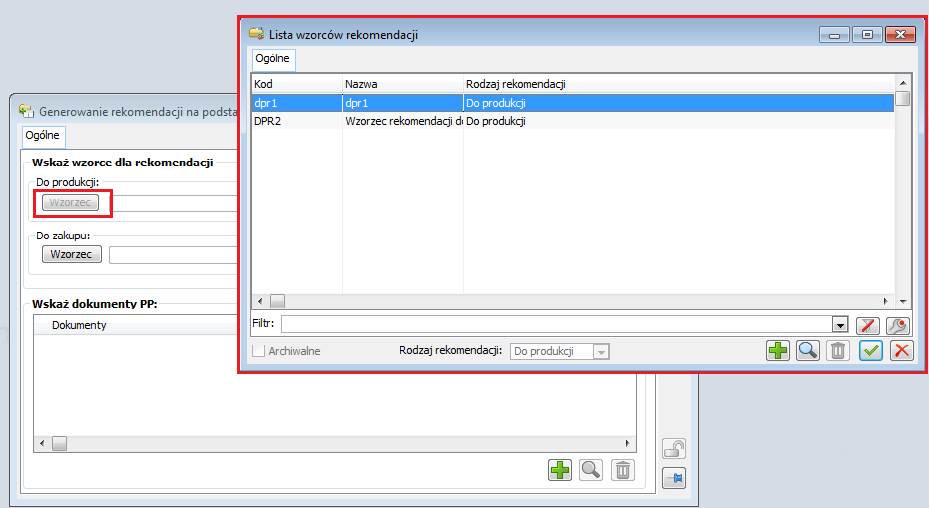

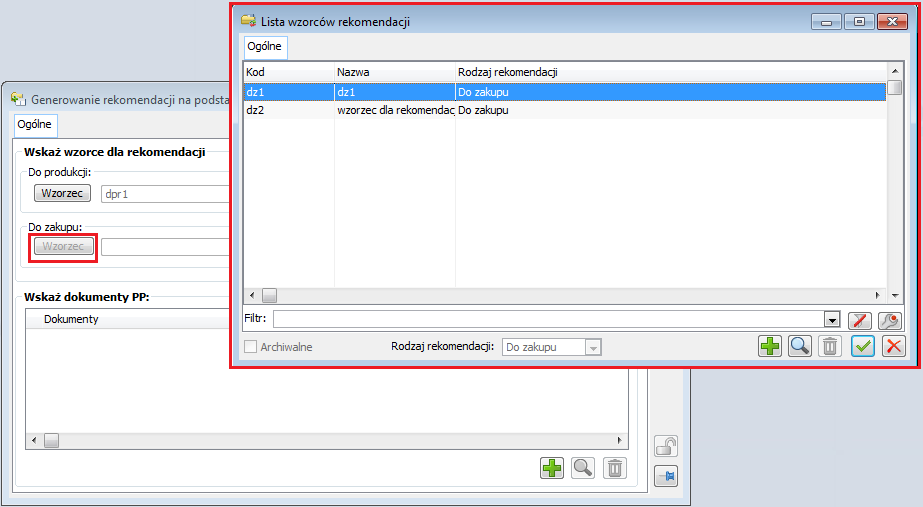

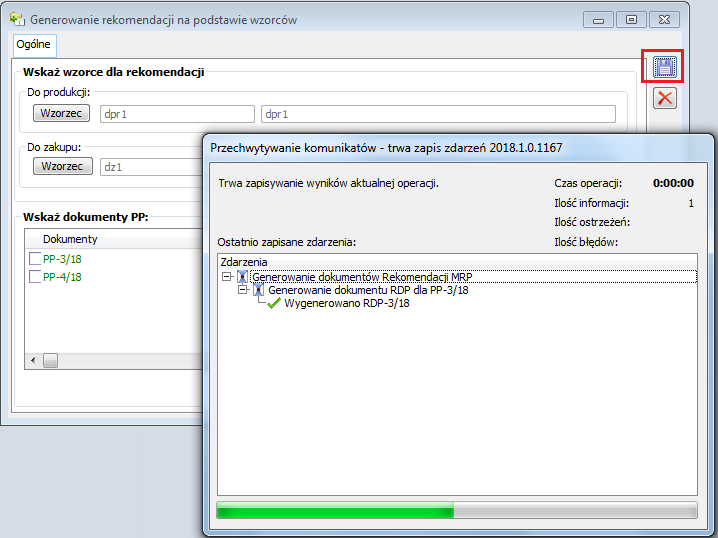

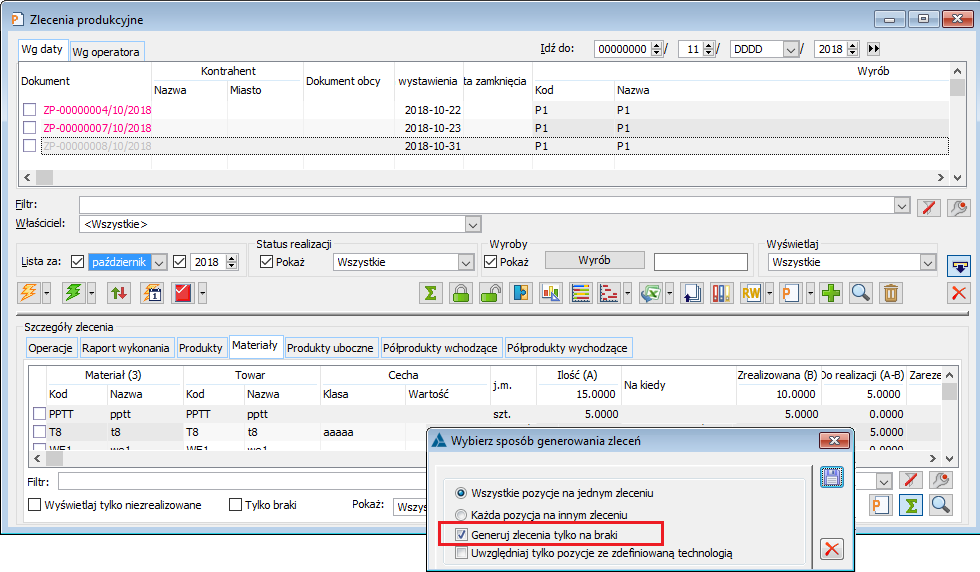

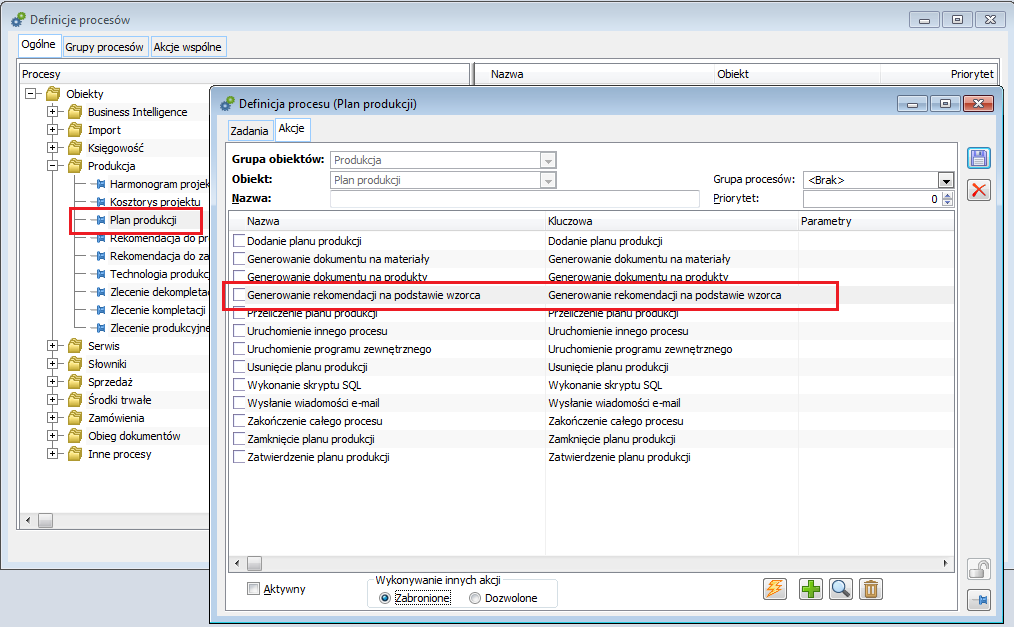

[Generuj rekomendacje MRP] - Na liście dokumentów PP, również udostępniono opcję generowania rekomendacji. Za pomocą nowej opcji otwierane jest okno generowania rekomendacji na podstawie wzorca, w którym trzeba uzupełnić odpowiedni wzorzec/wzorce, o ile w systemie nie ma zdefiniowanych domyślnych wzorców, natomiast zaznaczone na liście dokumenty PP, z poziomu których uruchomiona zostanie opcja, będą automatycznie dodawane w ww. oknie generowania rekomendacji:

[Generuj rekomendacje MRP] - Na liście dokumentów PP, również udostępniono opcję generowania rekomendacji. Za pomocą nowej opcji otwierane jest okno generowania rekomendacji na podstawie wzorca, w którym trzeba uzupełnić odpowiedni wzorzec/wzorce, o ile w systemie nie ma zdefiniowanych domyślnych wzorców, natomiast zaznaczone na liście dokumenty PP, z poziomu których uruchomiona zostanie opcja, będą automatycznie dodawane w ww. oknie generowania rekomendacji:

[Przelicz plan produkcji] – za pomocą funkcji można poddać przeliczeniu zaznaczone na liście plany.

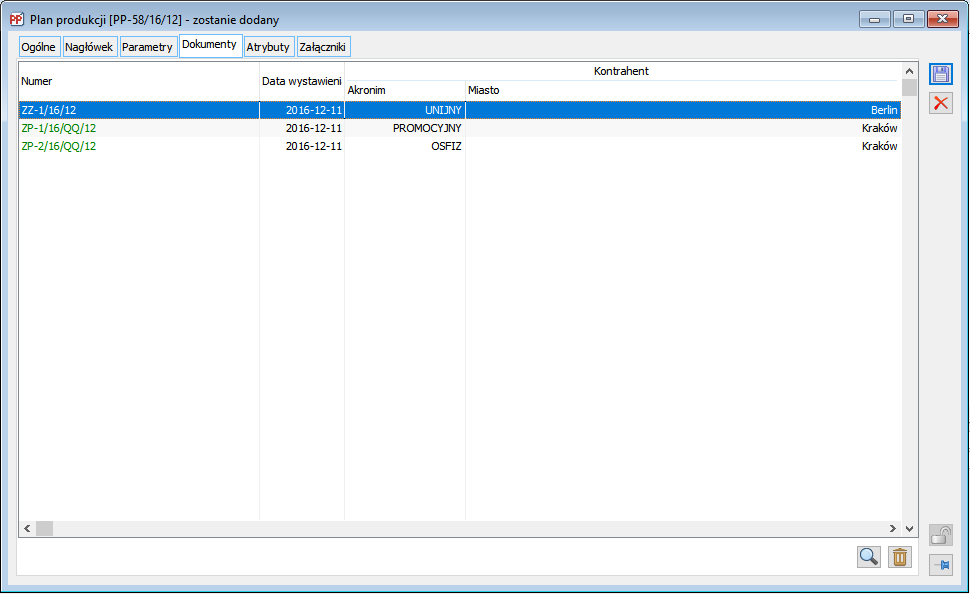

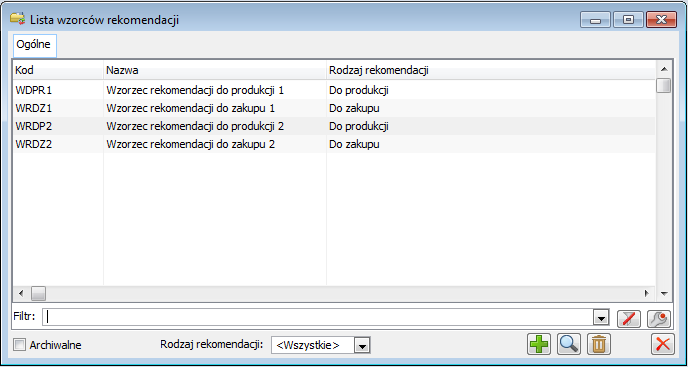

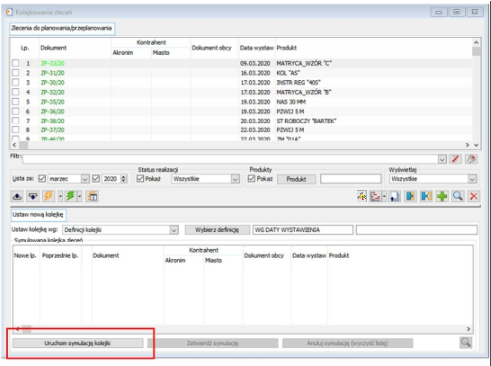

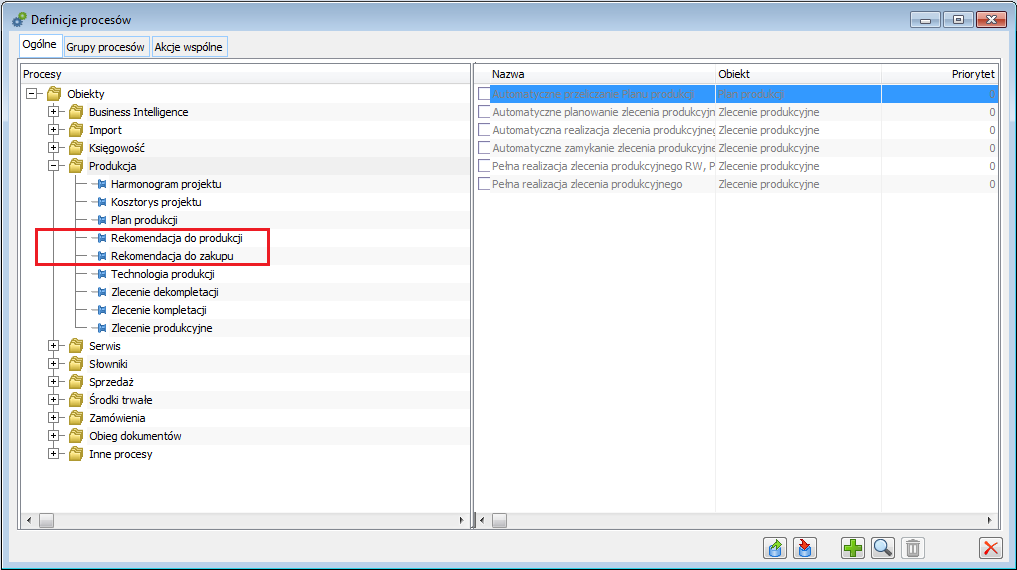

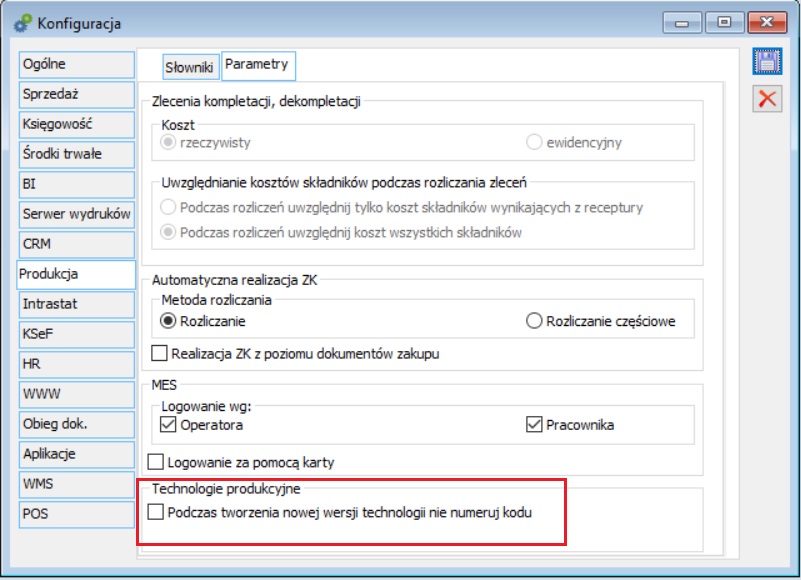

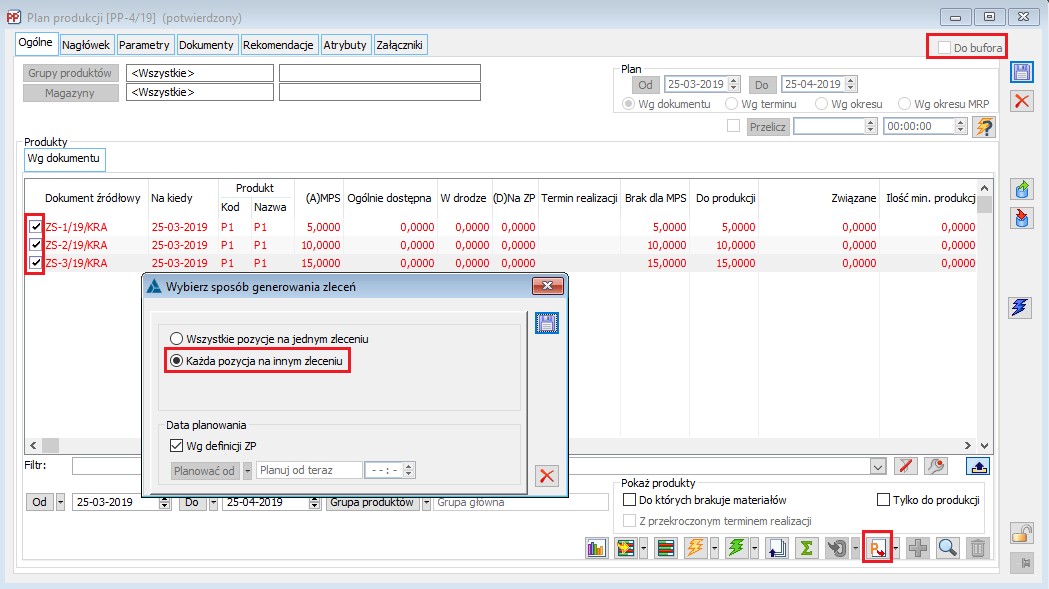

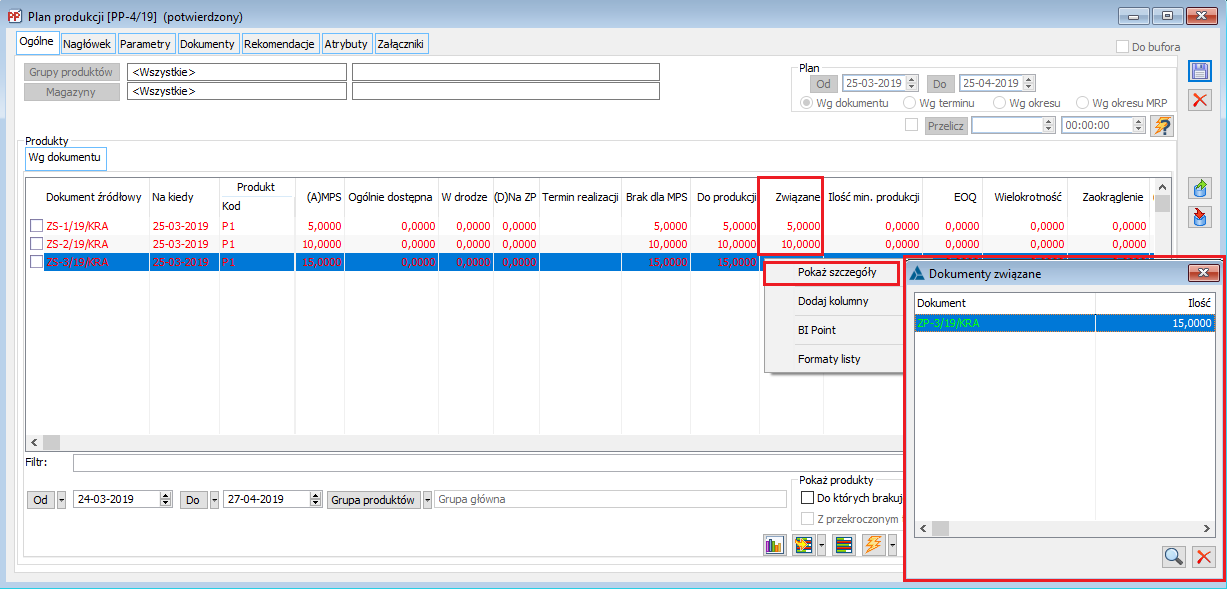

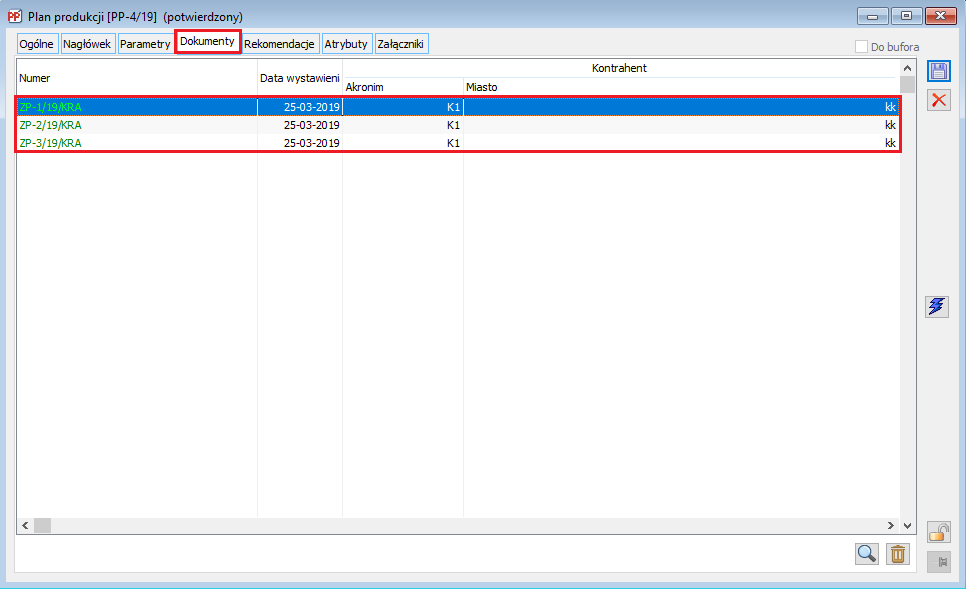

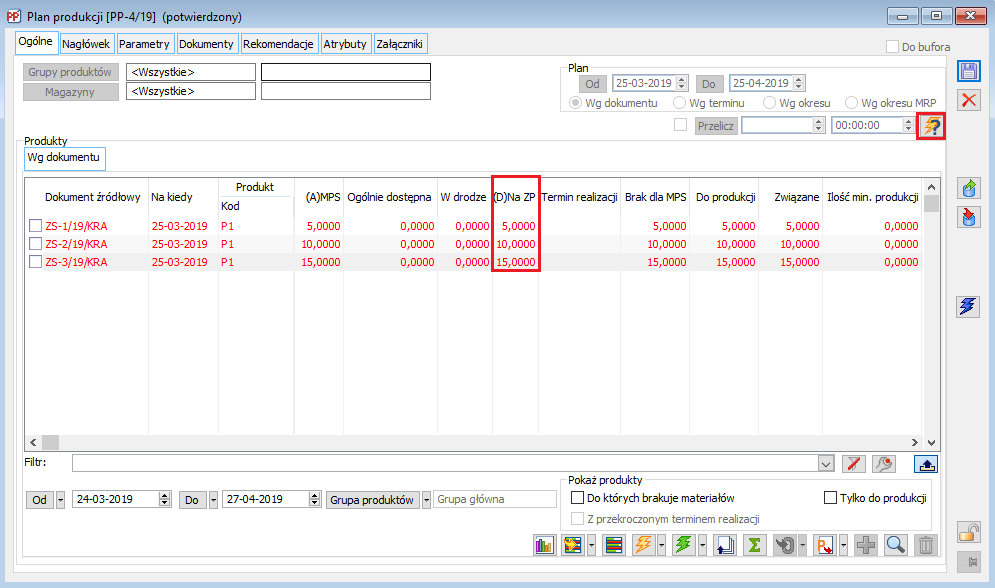

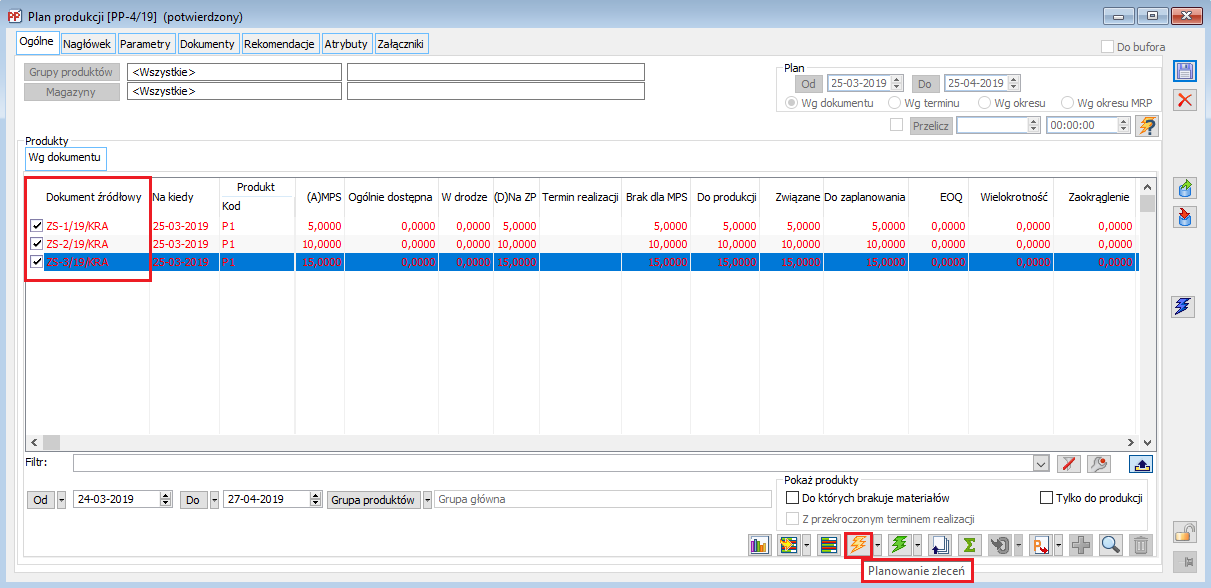

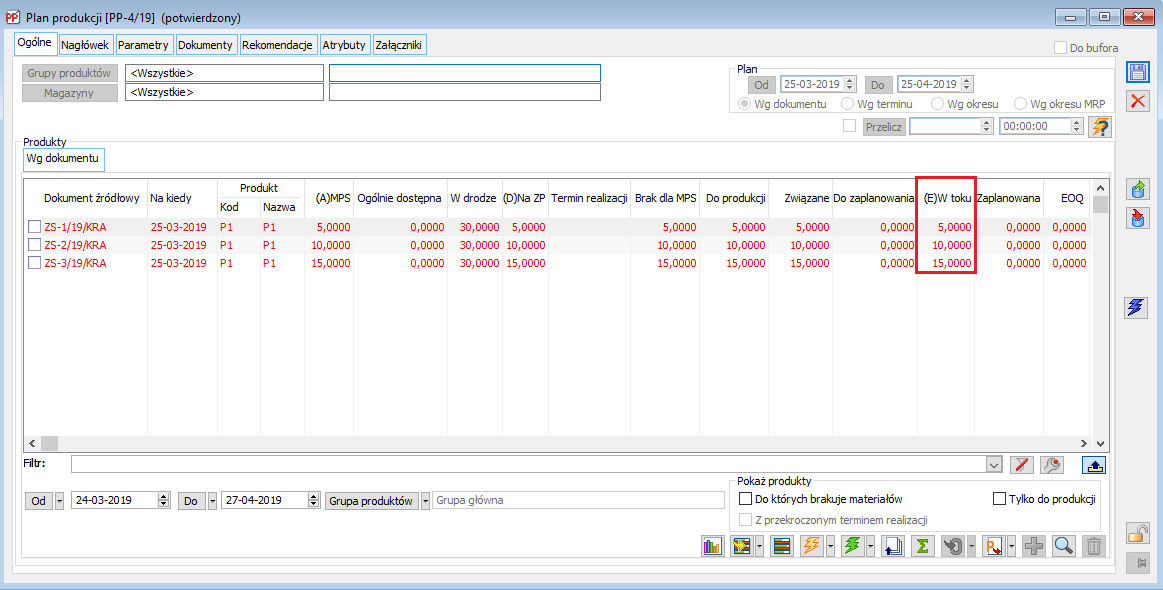

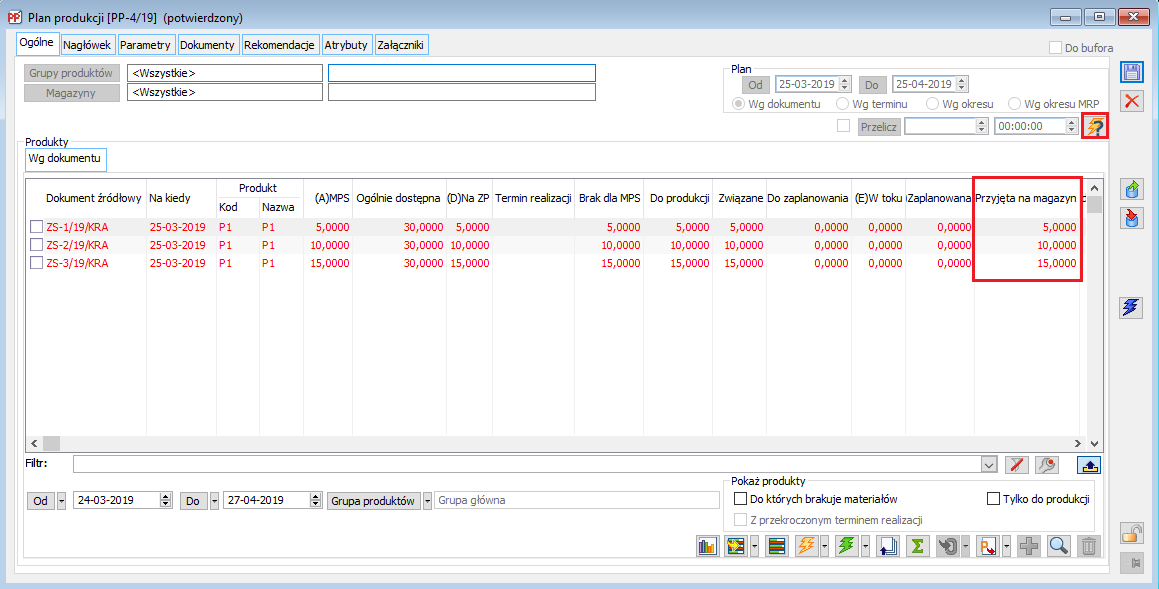

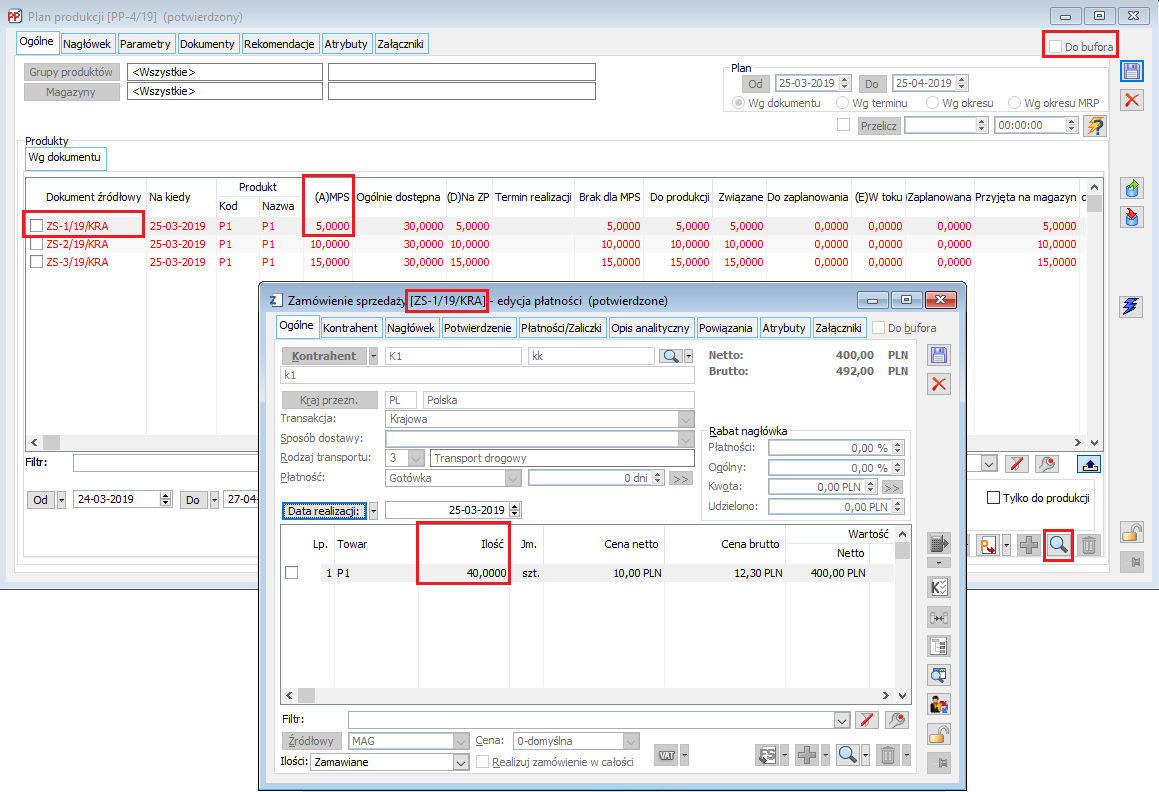

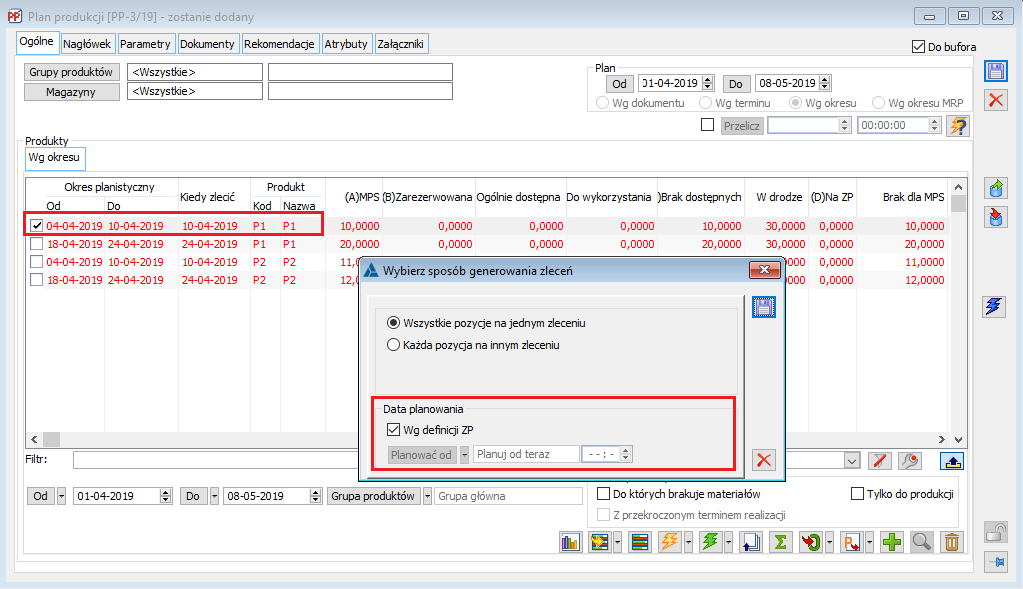

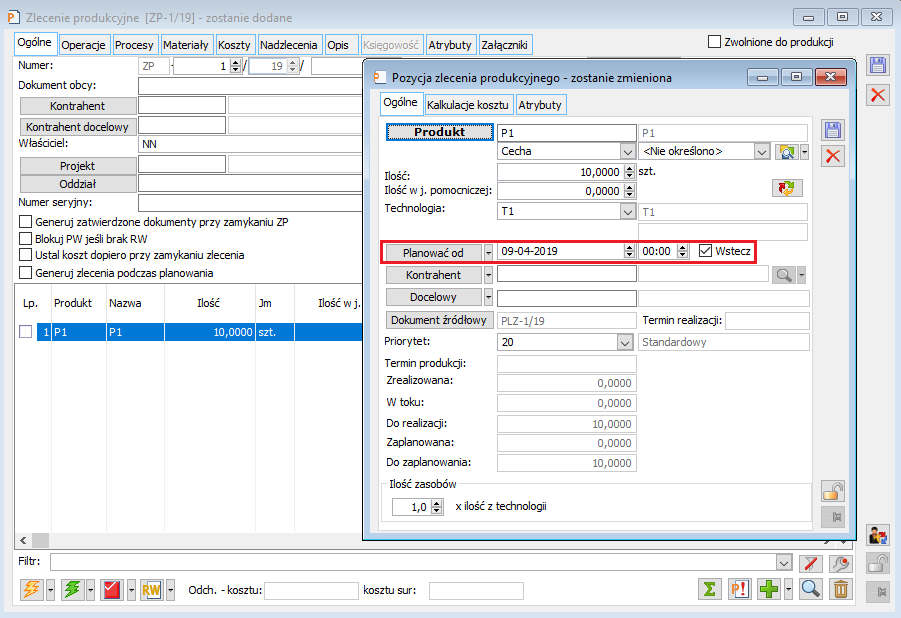

[Przelicz plan produkcji] – za pomocą funkcji można poddać przeliczeniu zaznaczone na liście plany.