XL119 - Funkcje API do łączenia operacji technologicznych za pomocą półproduktów

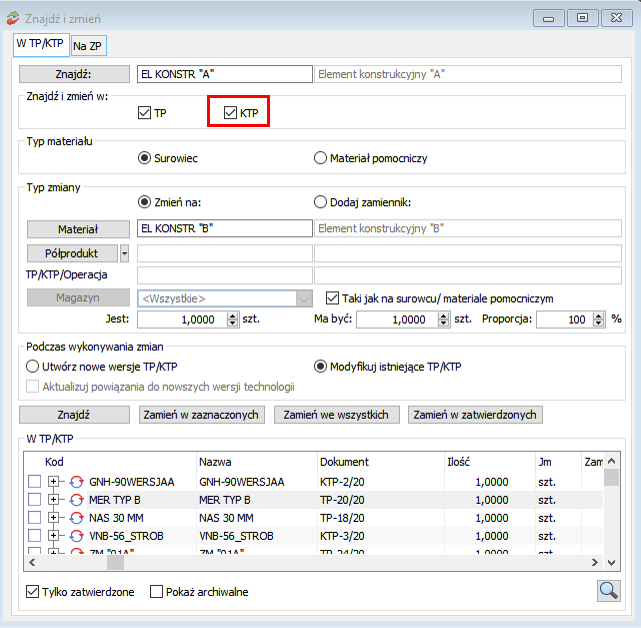

Łączenie operacji w technologii za pomocą półproduktów

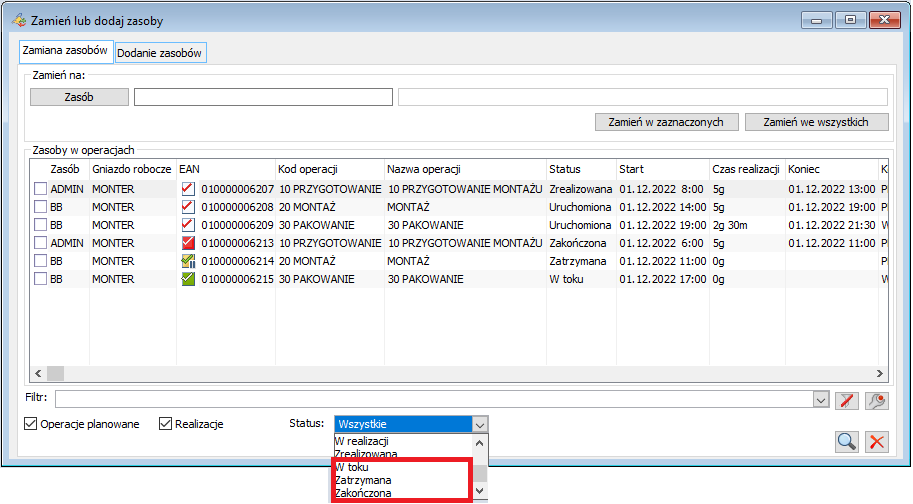

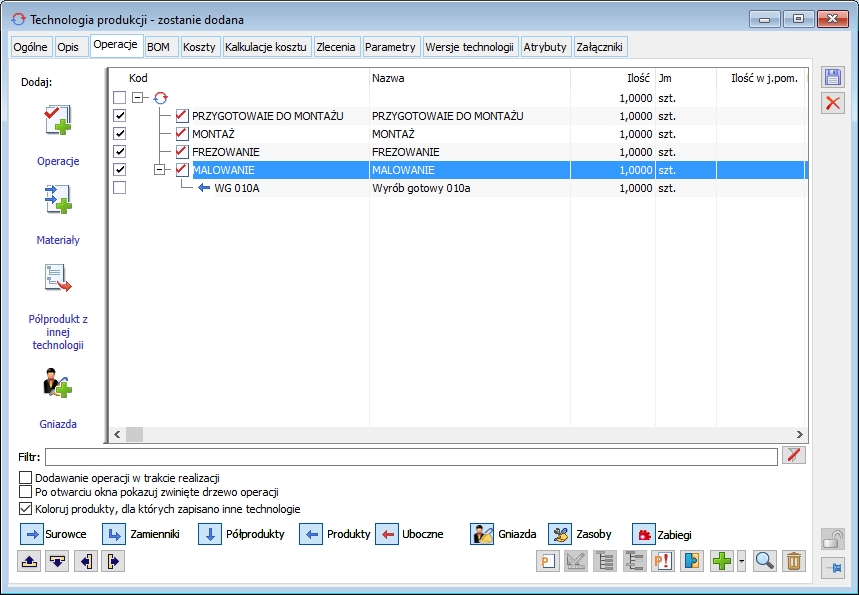

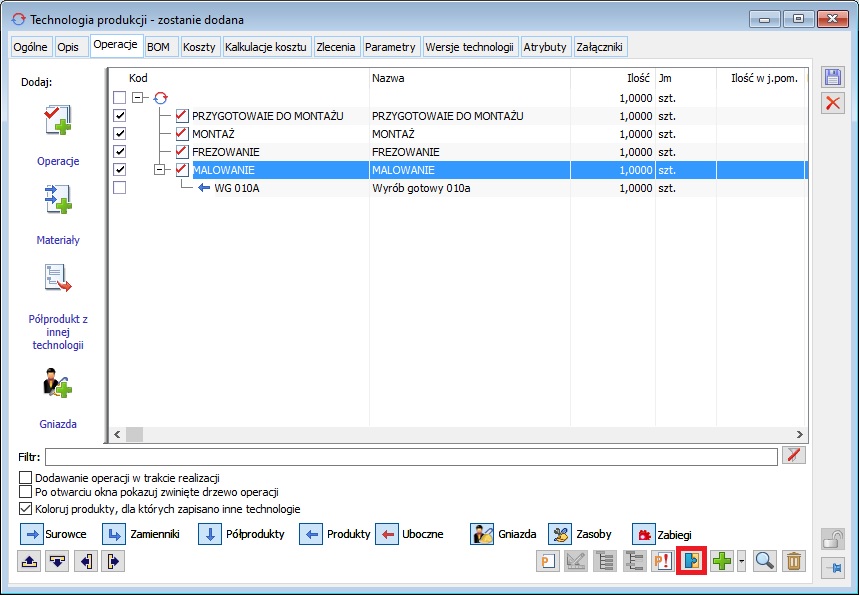

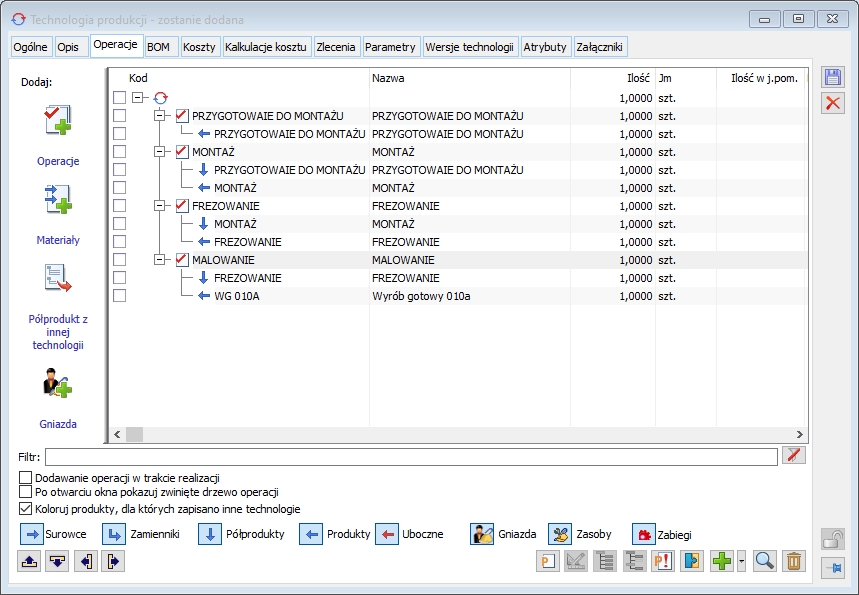

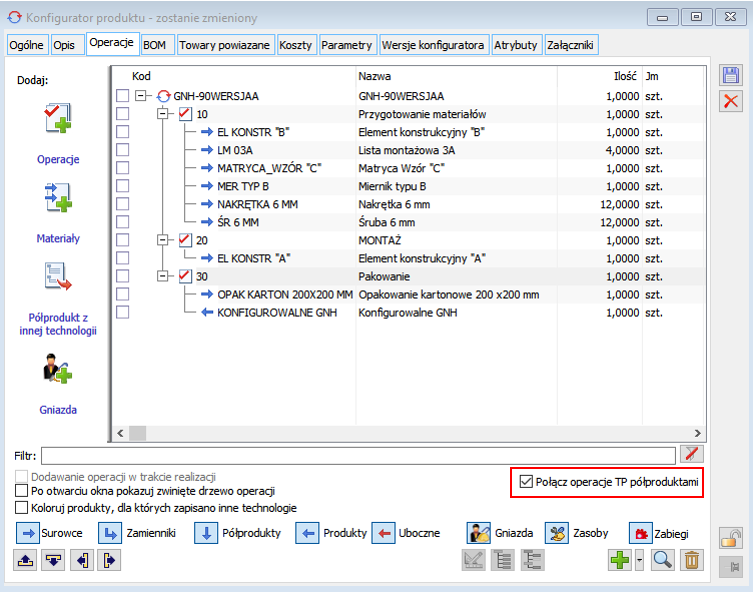

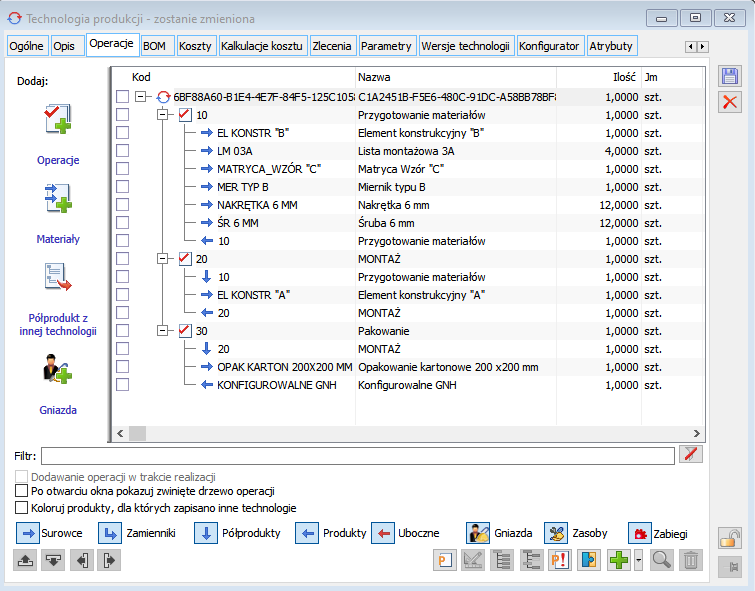

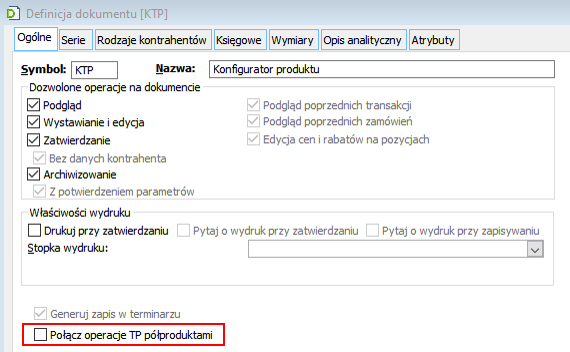

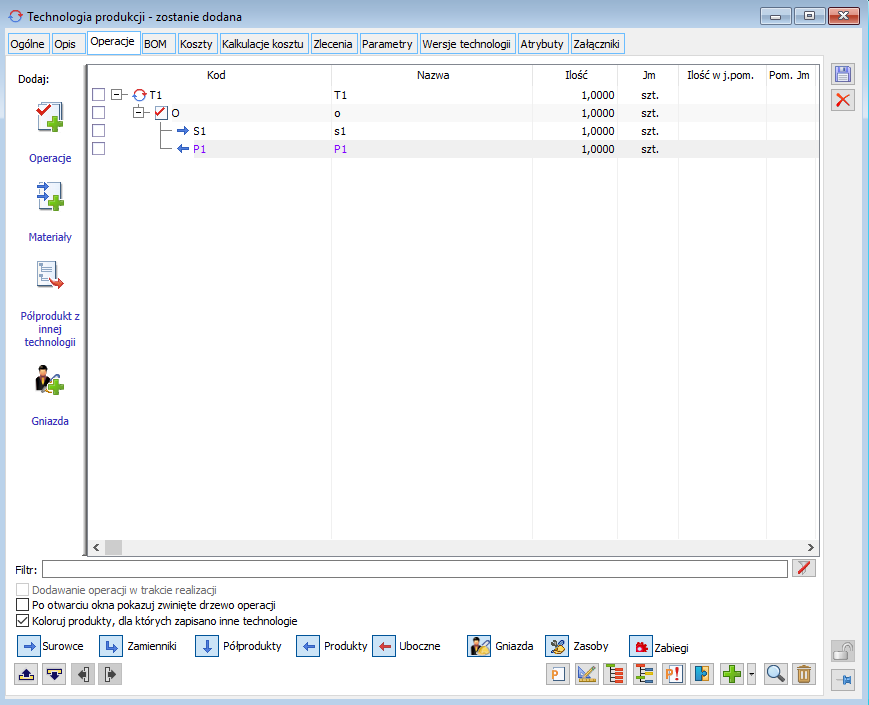

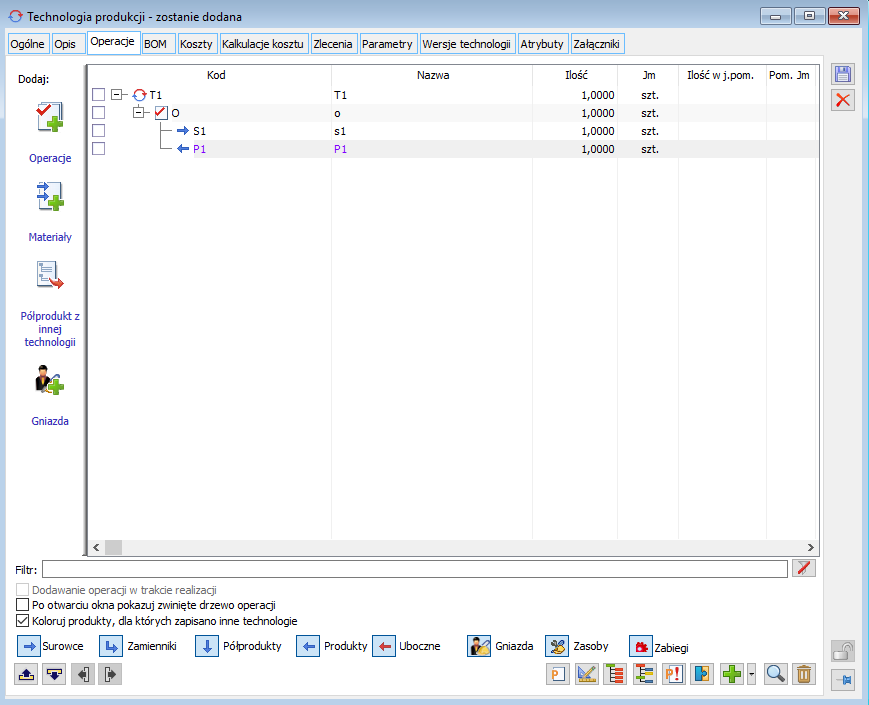

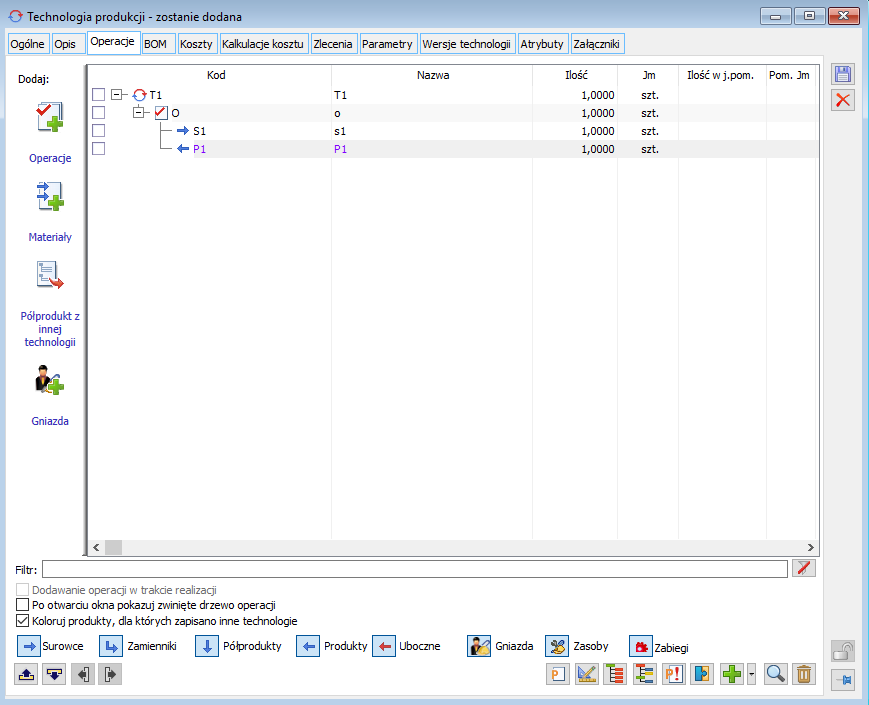

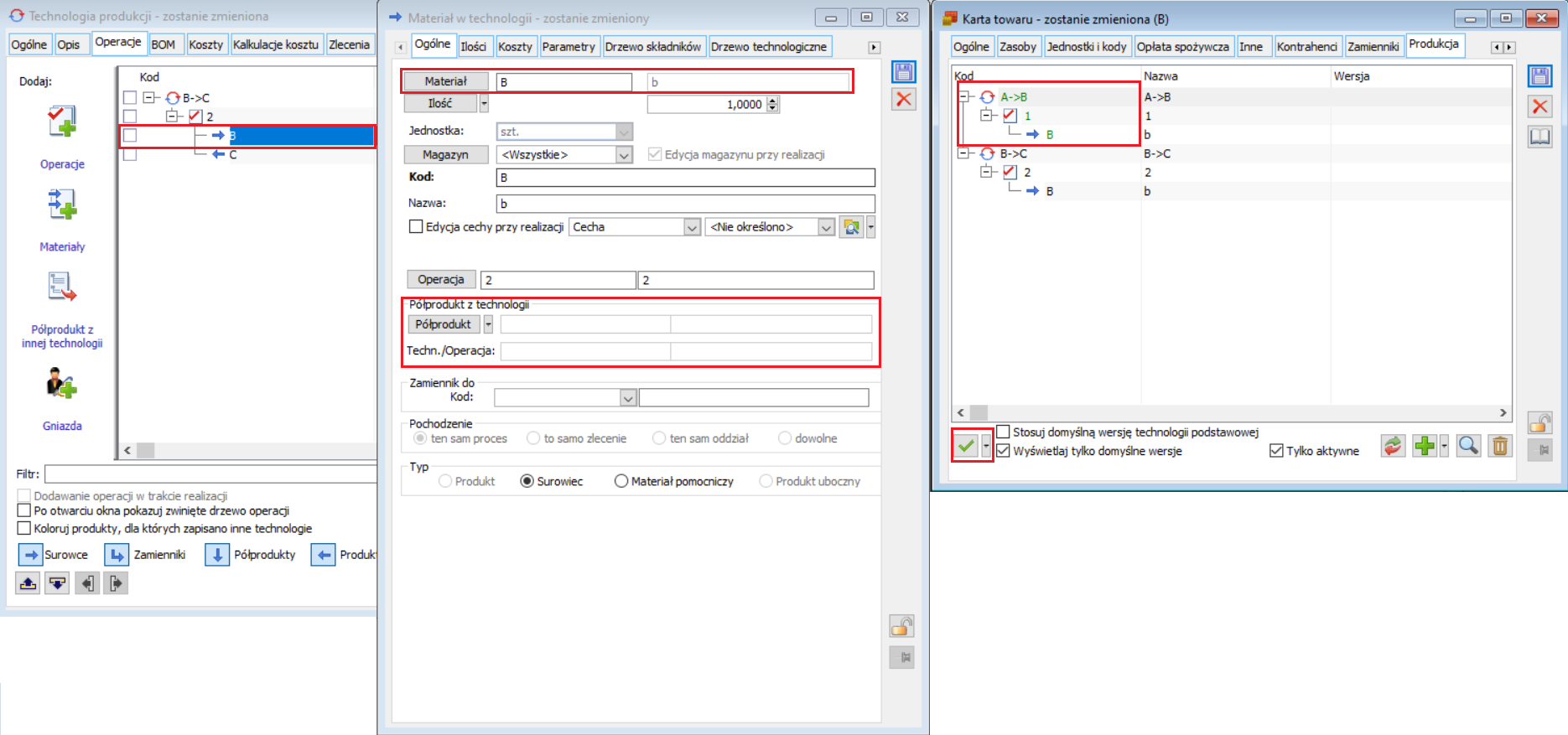

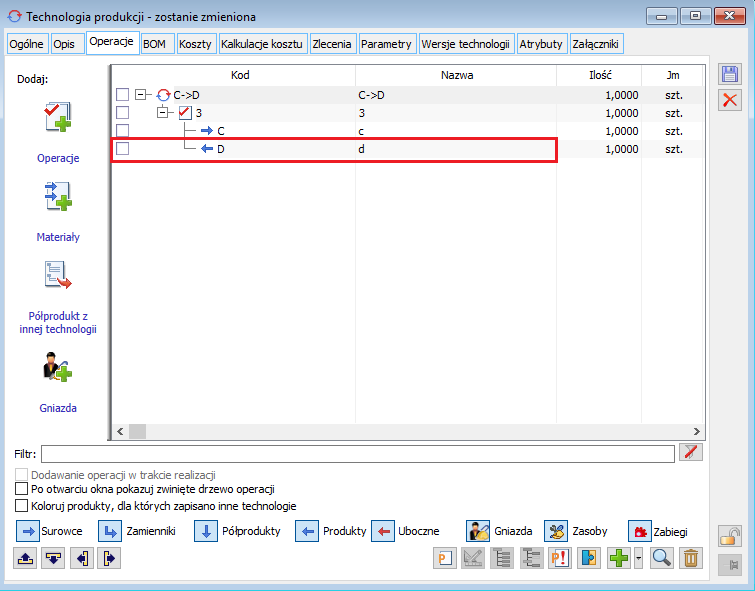

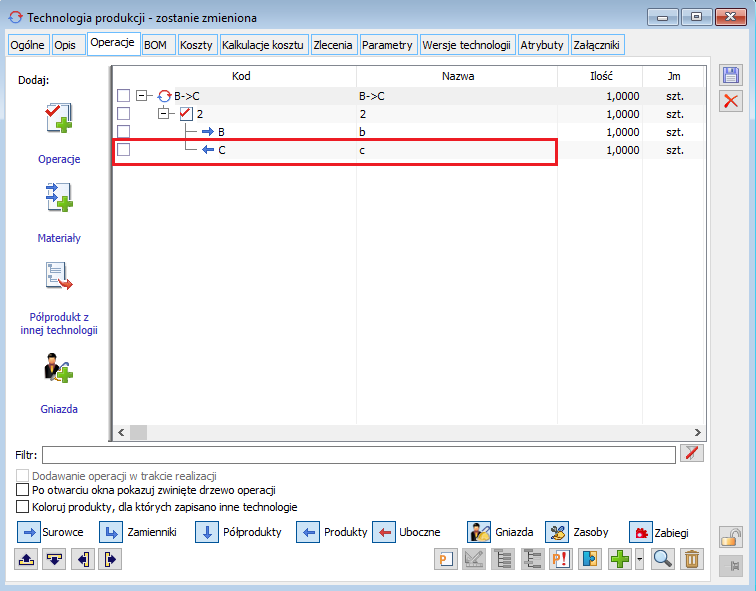

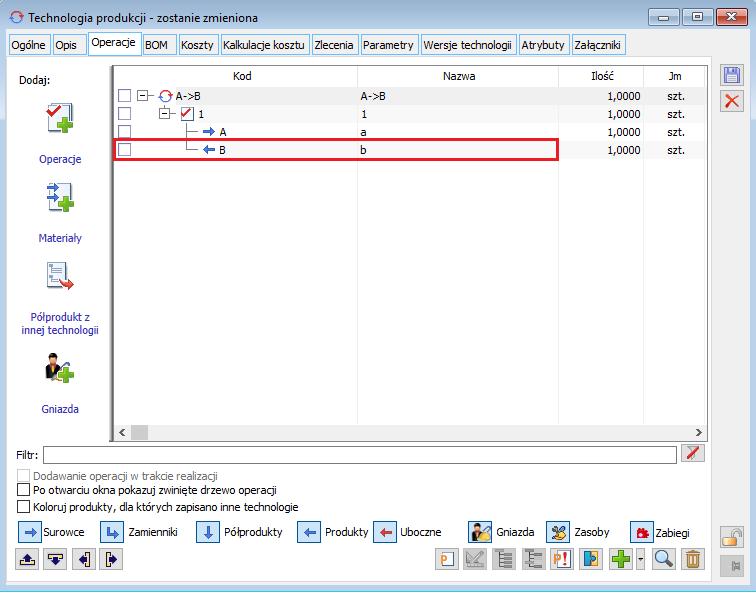

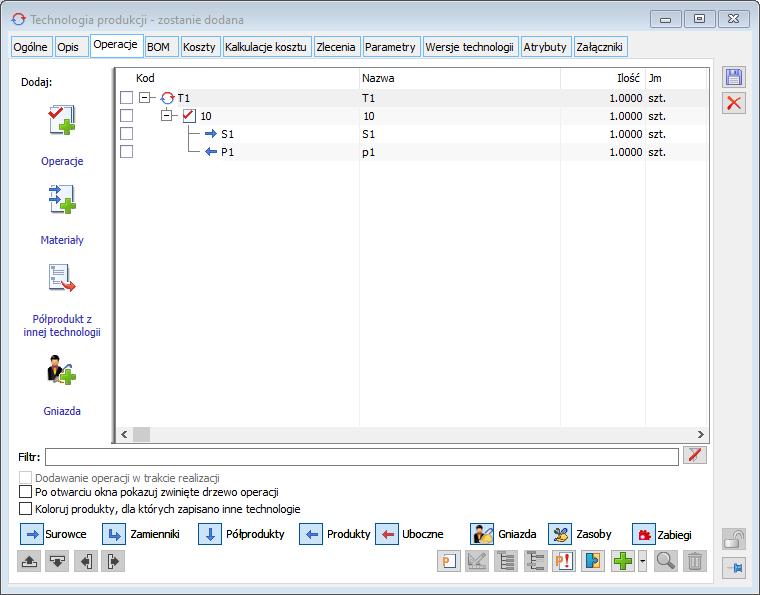

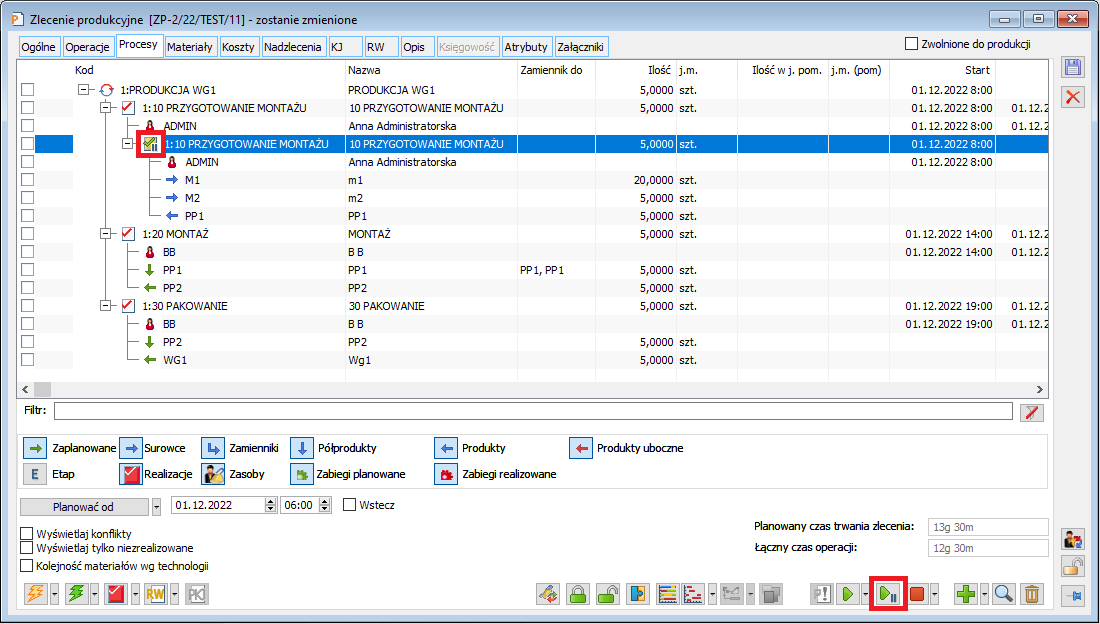

W interfejsie modułu Produkcja, w oknie: Technologia, na zakładce: Operacje, dostępna jest funkcja umożliwiająca łączenie operacji w technologii za pomocą półproduktów. Działanie tej funkcji jest następujące:- Zaznaczamy operacje, które mają zostać połączone półproduktami – operacje, które zostaną połączone półproduktami nie muszą mieć zarejestrowanych półproduktów – półprodukty te zostaną wygenerowane automatycznie w momencie uruchomienia funkcji do łączenia operacji.

- Po zaznaczeniu operacji, które mają zostać połączone, należy uruchomić funkcję do łączenia operacji półproduktami.

- Po uruchomieniu funkcji: Połącz operacje półproduktami.

Nowe funkcje w API

Łączenie operacji za pomocą półproduktów jest możliwe również poprzez API. Do tworzenia takich połączeń przygotowano dwie funkcje API:- XLProdObiektyDoPowiazania

- XLPolaczOperacjePolproduktami

Przykład 1

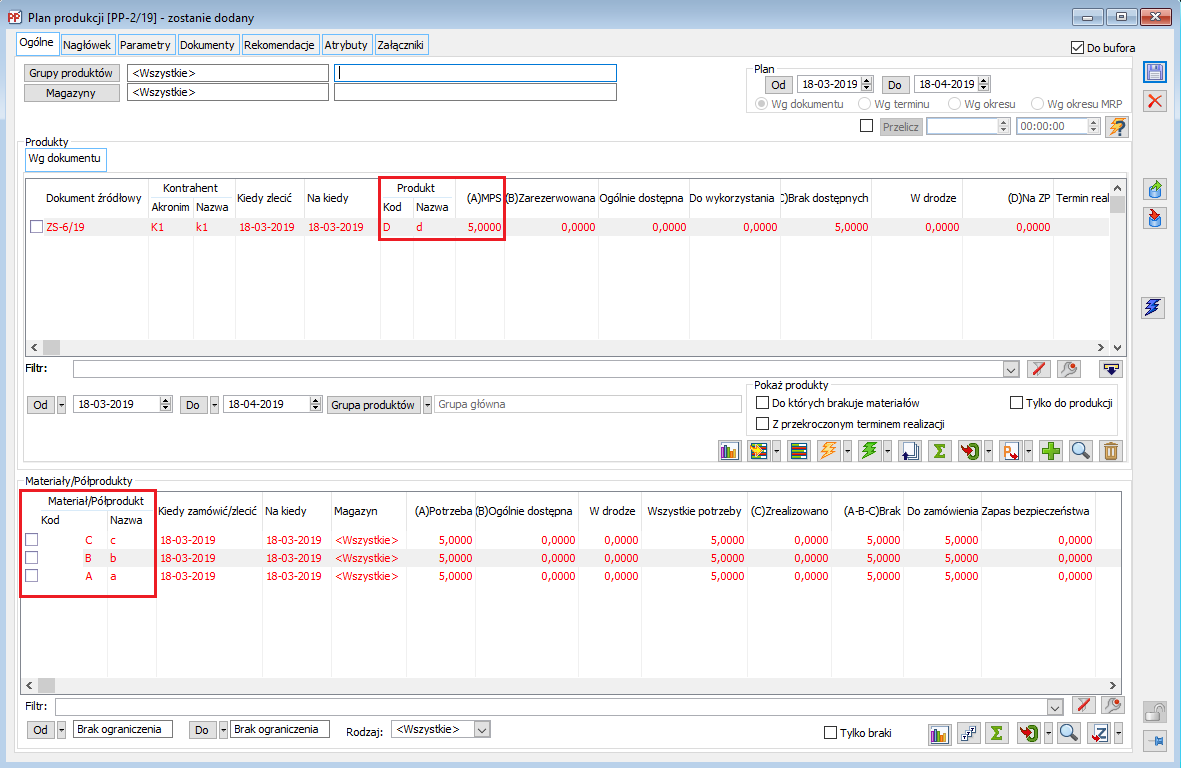

Poniżej przedstawiony został przykład łączenia operacji w ramach technologii za pomocą wskazywania operacji do łączenia. Technologia TP1 składa się z trzech operacji: OP1 z produktem P1, OP2 z produktem P2 i OP3 z produktem P3. Aby połączyć ze sobą operacje w ramach powyższej technologii należy postępować następująco: Dla funkcji XlProdObiektyPowiazania należy uzupełnić wartości:- GidTyp – wartość 14341 (numer odpowiadający obiektowi operacja)

- GidNumer – wartość PTC_Id dla operacji OP1 z tabeli CDN.ProdTechnologiaCzynnosci

- Akcja – pole nie jest wymagane, domyślna wartość to 0 odpowiadająca za dodanie obiektu do kolejki. Wpisanie wartości -1 czyści kolejkę

- Typ – wartość odpowiadającą typowi obiektu czynność (14341)

- Tryb – wartość 1 jeśli chcemy, aby log dotyczący łączenia operacji został podniesiony, 0 bez loga.

Przykład 2

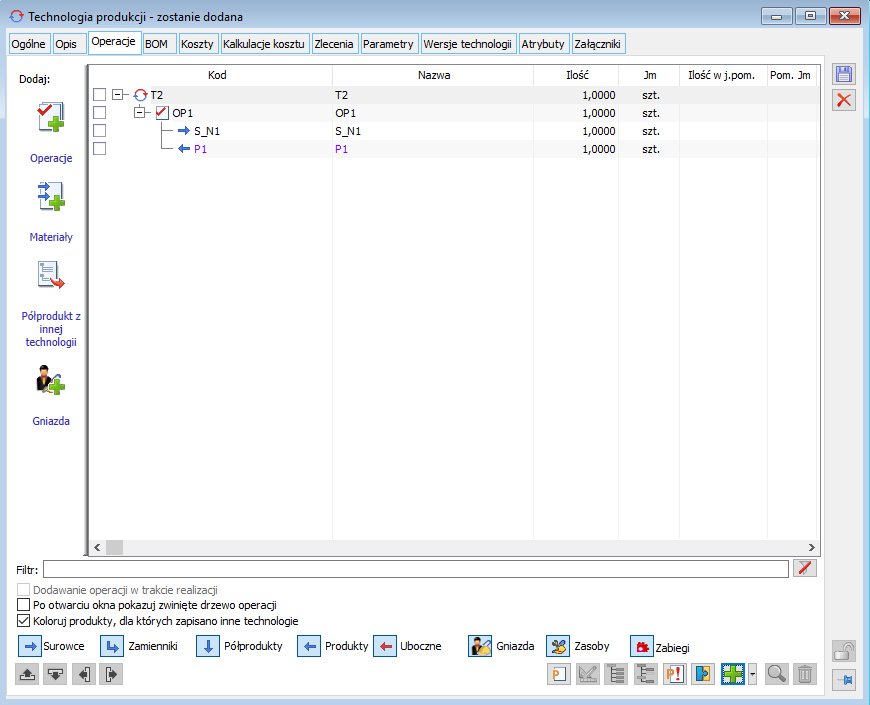

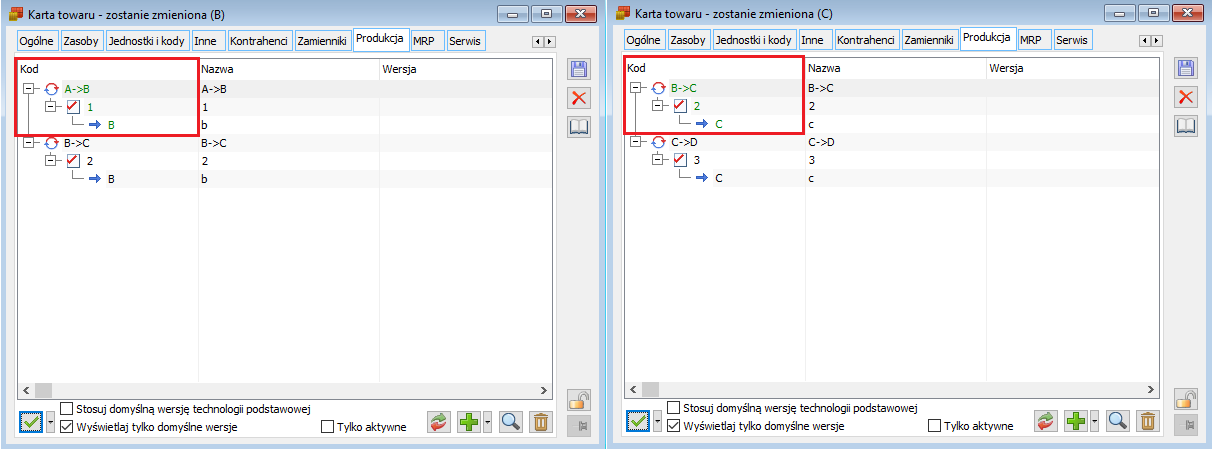

Zostały zarejestrowane technologie: TP1 z operacją OP1 (produkt P1) i OP2 oraz technologia TP2 z operacją OP11 (produkt P11) i operacją OP22. Aby połączyć operacje w ramach technologii trzeba wykonać poniższe kroki: Do funkcji XLProdObiektyPowiazania należy uzupełnić wartości:- GidTyp – wartość 14340 (numer odpowiadający obiektowi technologia)

- GidNumer – wartość PTE_Id dla technologii TP1 z tabeli CDN.ProdTechnologia

- Akcja – pole nie jest wymagane, domyślna wartość to 0 odpowiadająca za dodanie obiektu do kolejki. Wpisanie wartości -1 czyści kolejkę.

- Typ – wartość odpowiadającą typowi obiektu technologia (14340)

- Tryb – wartość 1 jeśli chcemy, aby log dotyczący łączenia operacji został podniesiony, 0 bez loga.

XL128 - Przykłady zastosowania API w produkcji

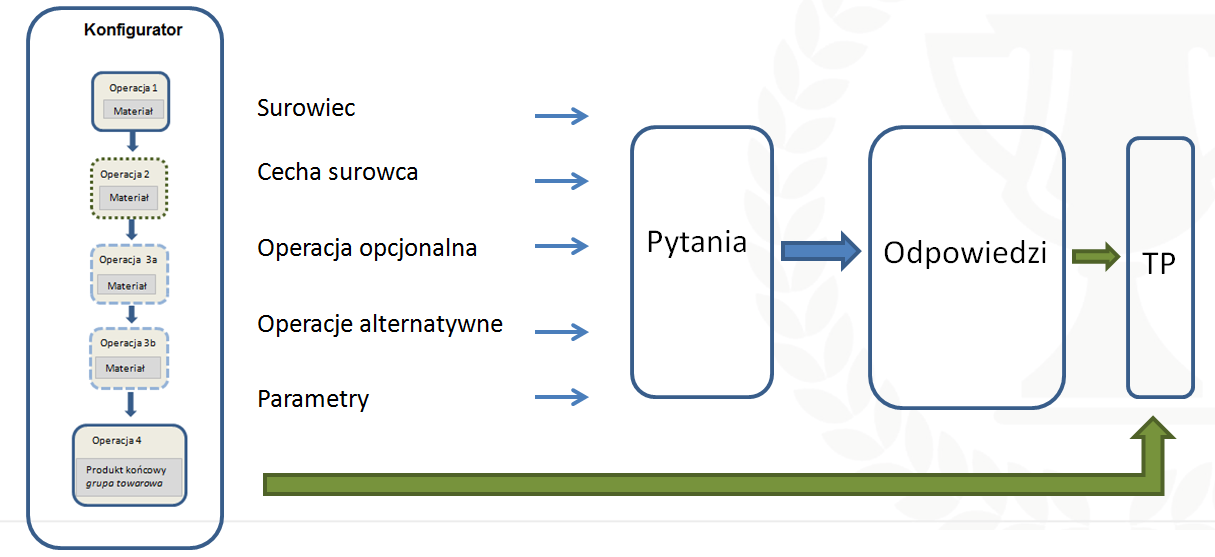

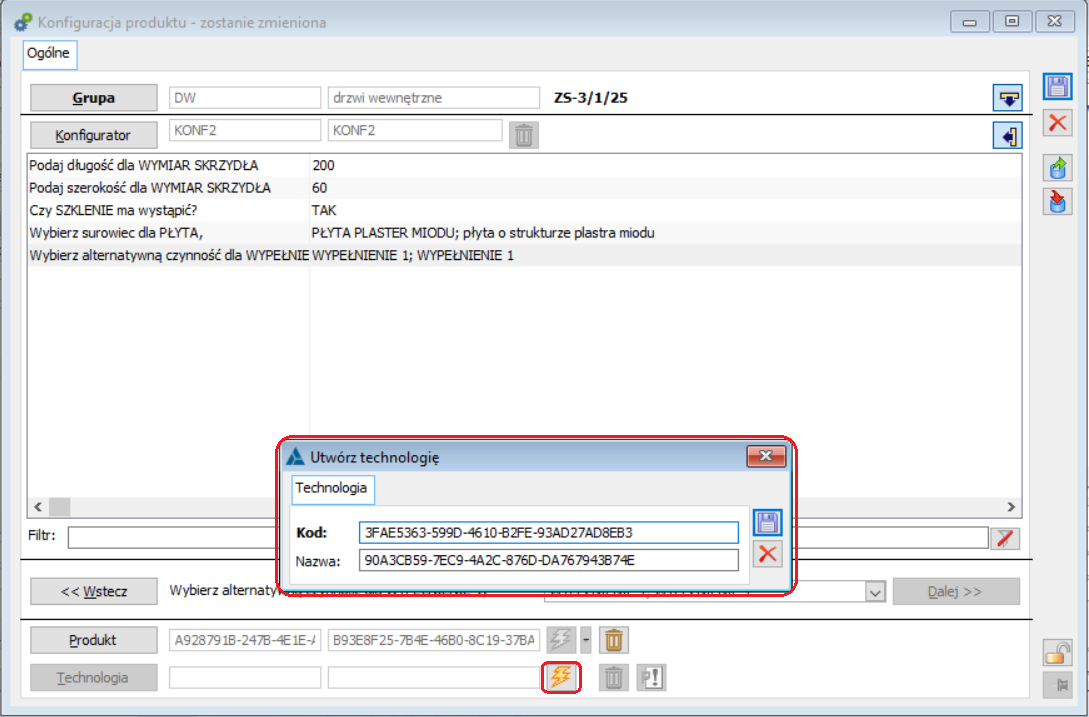

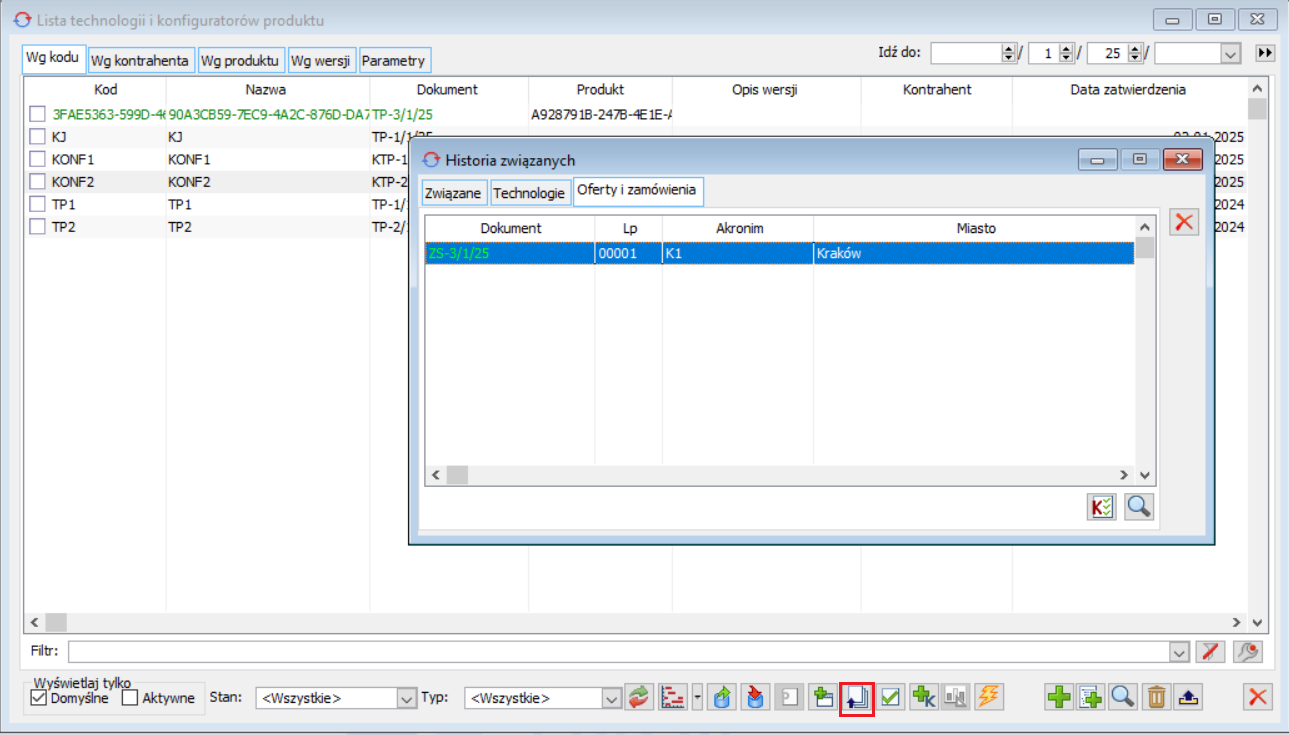

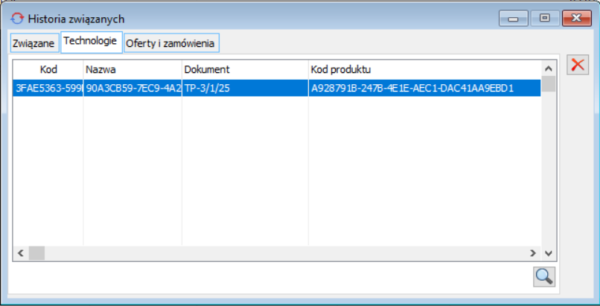

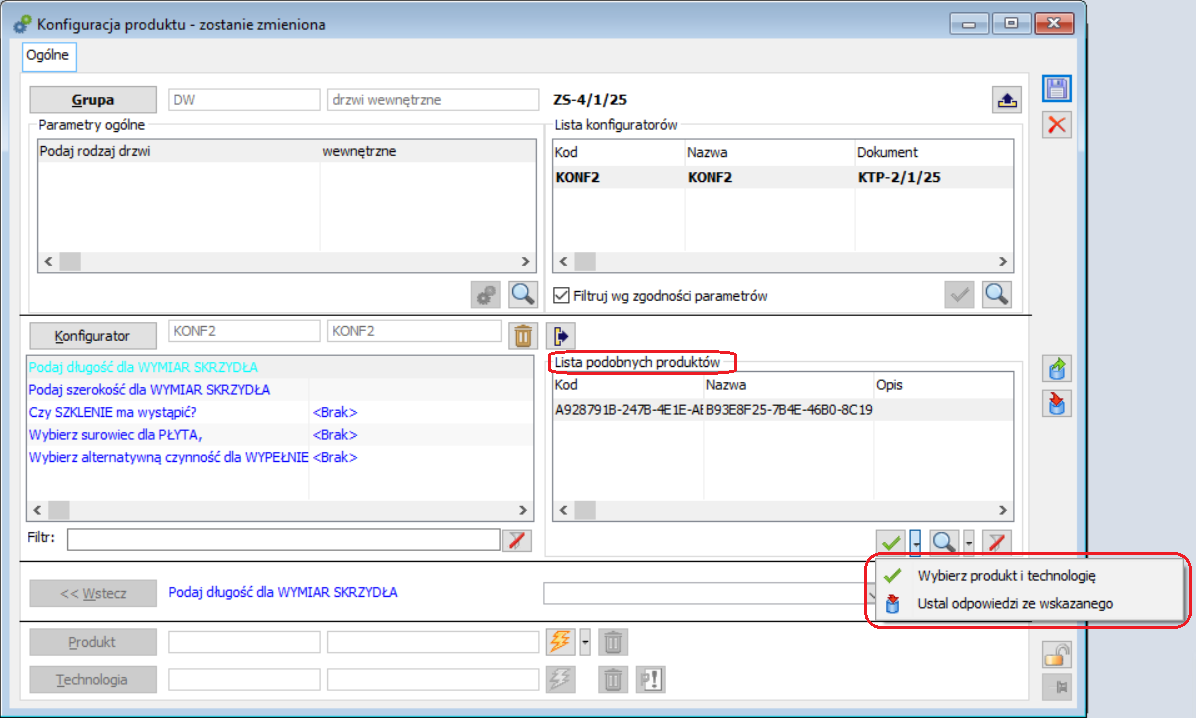

Utworzenie technologii TP

Aby utworzyć technologię za pomocą API udostępnione są następujące funkcje:- XLNowaTechnologia

- XLNowaCzynnoscTechnologia

- XLNowaFunkcjaCzynnoscTechnologia

- XLNowyZasobCzynnoscTechnologia

Dodanie Technologii produkcji XLNowaTechnologia

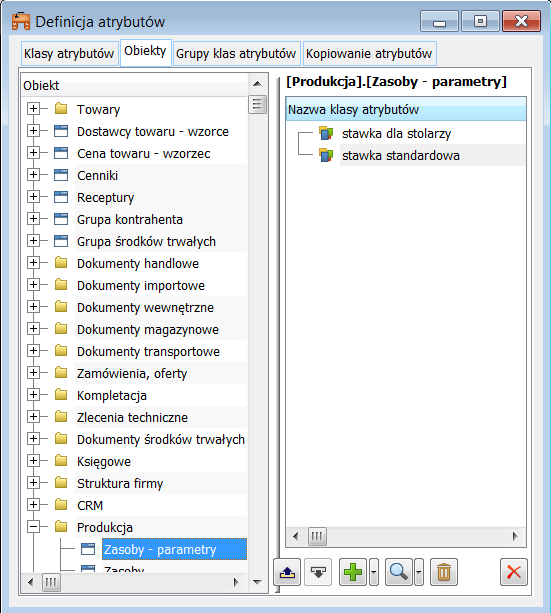

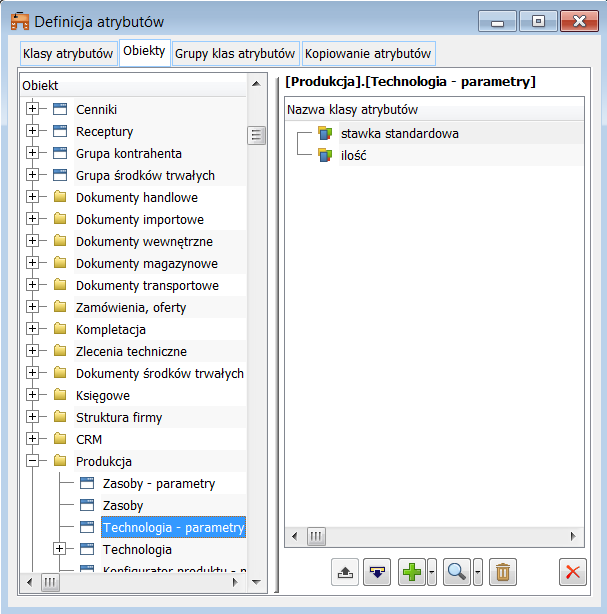

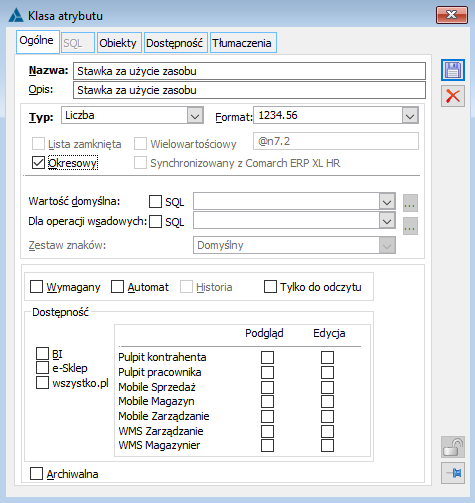

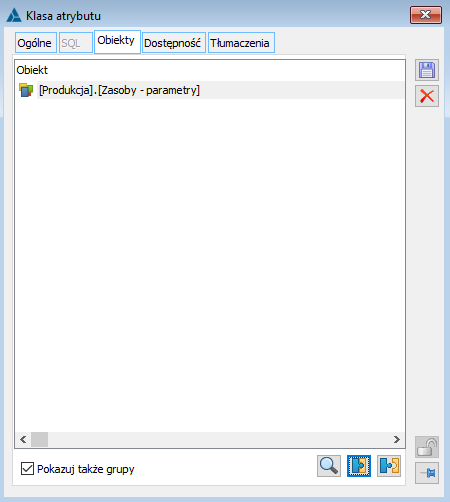

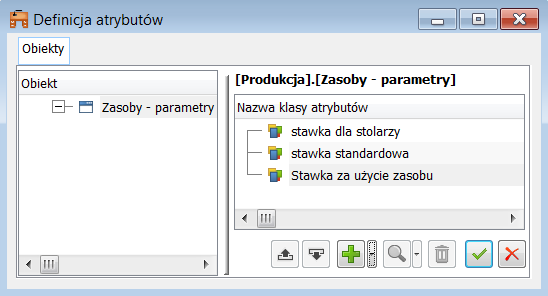

Funkcja umożliwia dodanie nowej technologii do Systemu na podstawie przekazanej struktury XLProdTechnologiaInfo. Dla funkcji należy uzupełnić wartości:- Wersja – numer wersji API

- Kod – ustalony kod technologii

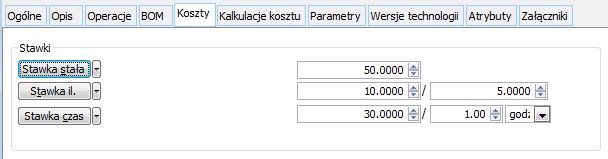

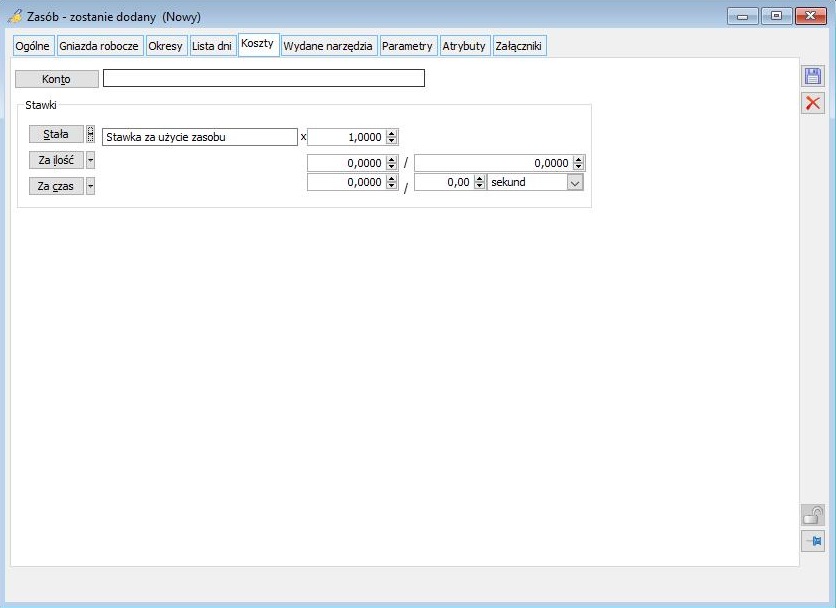

- StawkaStala – uzupełni stawkę stałą na operacji

- StawkaIlosc – uzupełni stawkę za ilość

- StawkaIloscM – mianownik stawki za ilość

- StawkaCzas – uzupełni stawkę za czas

- StawkaCzasM – mianownik stawki za czas

- StawkaCzasMJedn – jednostka mianownika za czas 0- sekundy, 1-minuty, 2-godziny, 3-dni, 4-tygodni

Dodanie operacji XLNowaCzynnoscTechnologia

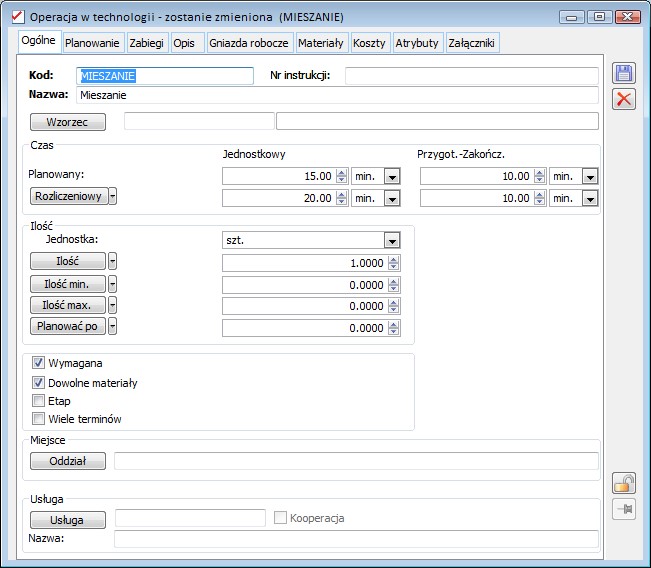

Funkcja umożliwia dodanie operacji do technologii na podstawie przekazanej struktury XLProdTechnologiaCzynnoscInfo. Dla funkcji należy uzupełnić wartości:- Wersja – numer wersji API

- Kod – ustalony kod operacji

- Nazwa – Ustalona nazwa operacji

- IDTechnologii – ID utworzonej wcześniej technologii (PTE_ID CDN.ProdTechnologia)

- CzasPlanowany – czas planowany dla operacji

- CzasPlanowanyJedn – jednostka czasu planowanego 0-sekundy, 1-minuty, 2-godziny, 3-dni, 4-tygodnie

- CzasRozliczeniowy – czas rozliczeniowy operacji

- CzasRozliczeniowyJedn- jednostka czasu rozliczeniowego

- Wamagana – czy operacja ma być wymagana

- DowolneZasoby – czy można dodawać dowolne materiały do operacji

Dodanie operacji z uzupełnieniem czasu planowanego i rozliczeniowego, zaznaczeniu parametru wymagana oraz dowolne materiały

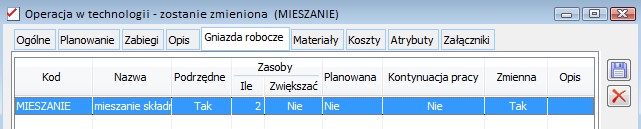

Dodanie gniazda roboczego XLNowaFunkcjaCzynnoscTechnologia

Za pomocą danej funkcji można dodać gniazdo robocze do operacji w technologii, funkcja działa na podstawie przekazanej struktury XLProdTechnologiaFunkcjaInfo. Dla funkcji należy uzupełnić wartości:- Wersja – numer wersji API

- IdTechnologiaCzynnosc – ID utworzonej wcześniej operacji w technologii (PTC_ID CDN.ProdTechnologiaCzynnosci)

- IdFunkcji/KodFunkcji – ID gniazda roboczego (PFU_ID CDN.ProdFunkcje)

- Wszystkie – podrzędna na tak

- LiczbaObiektow – liczba zasobów

- Zmienna – zmienne zasoby na tak

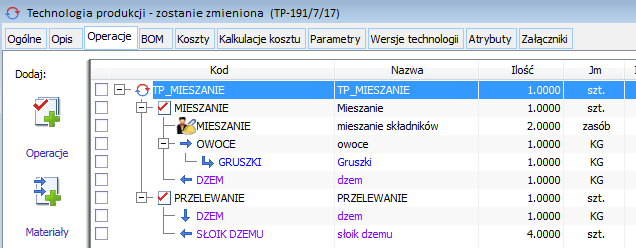

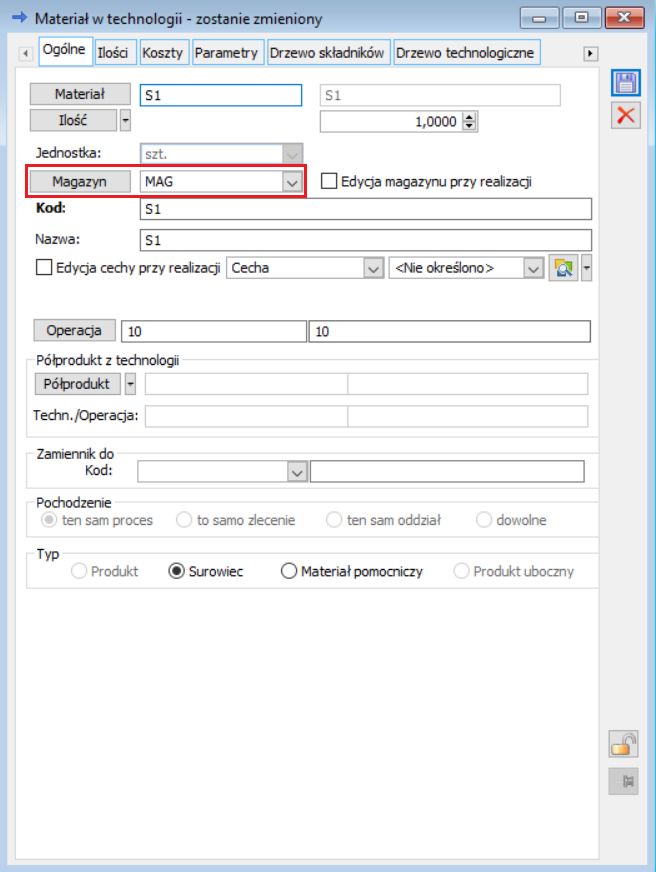

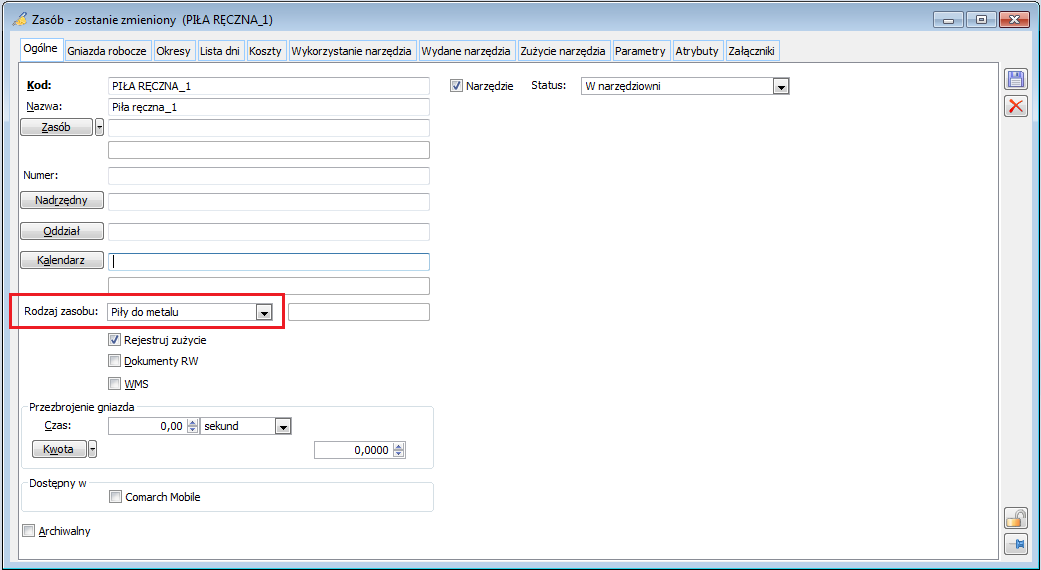

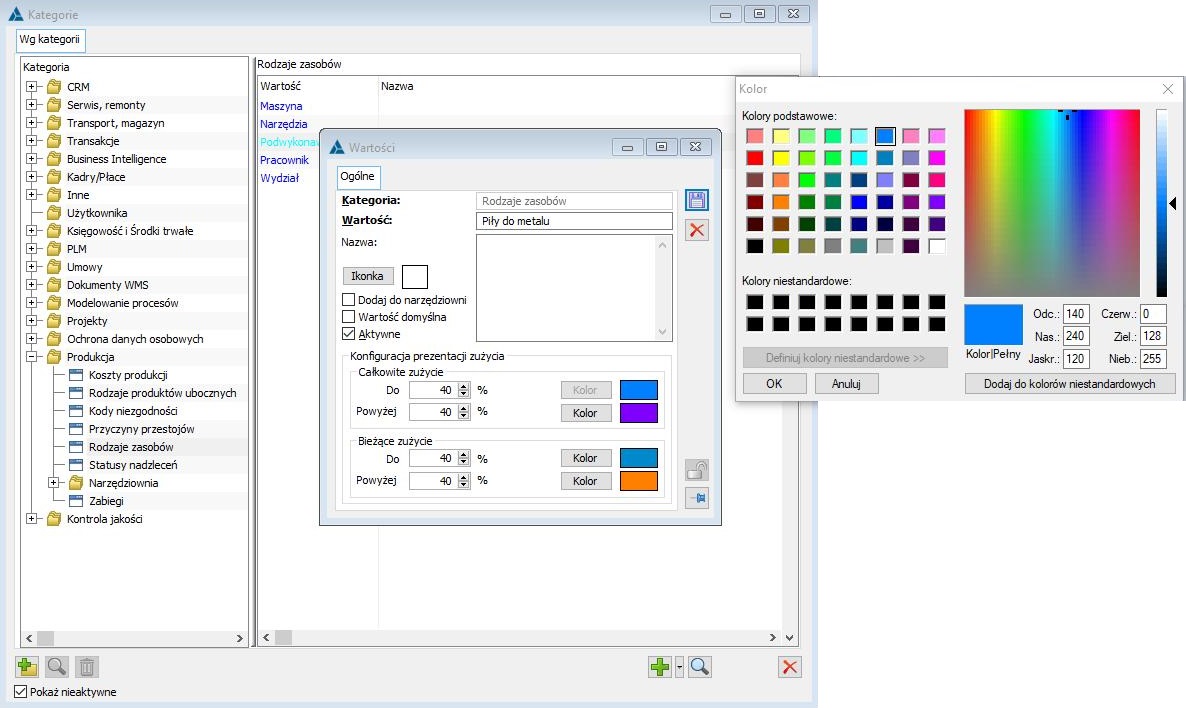

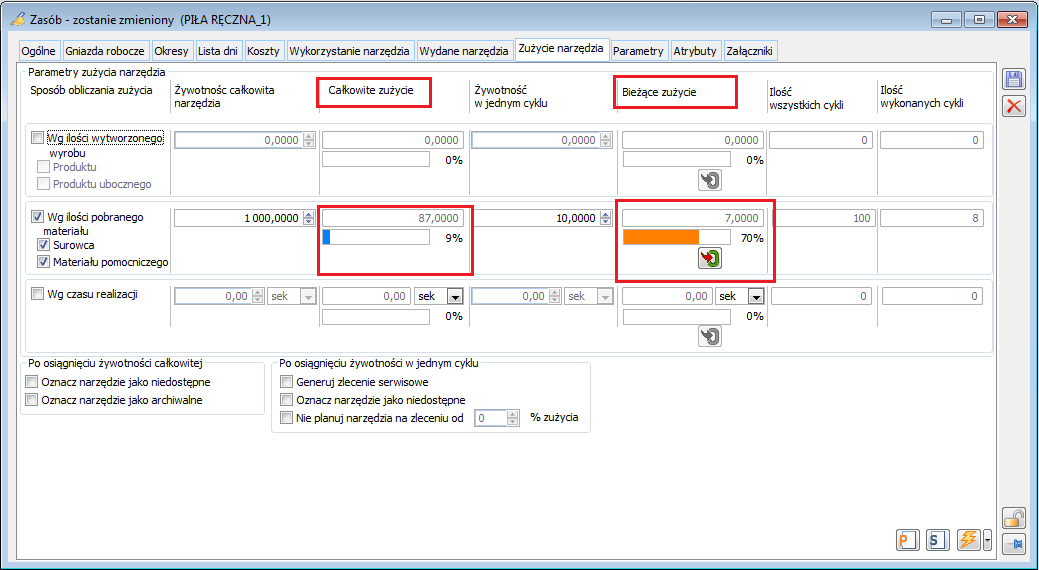

Dodanie do operacji w Technologii produkcji XLNowyZasobCzynnoscTechnologia

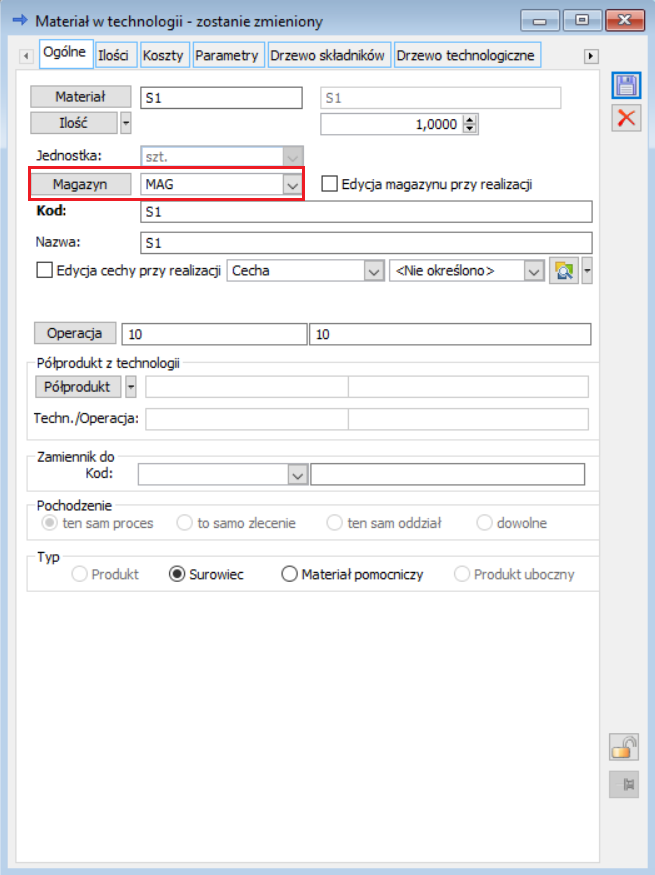

Za pomocą danej funkcji można dodać materiał lub produkt do operacji w technologii, funkcja działa na podstawie przekazanej struktury XLProdTechnologiaZasobInfo. Dla funkcji należy uzupełnić wartości:- Wersja – numer wersji API

- Kod – kod zasobu (materiału, produktu)

- IdTechnologiaCzynnosc – ID utworzonej wcześniej operacji w technologii (PTC_ID CDN.ProdTechnologiaCzynnosci)

- Kod – kod towaru

- Nazwa – nazwa towaru

- TwrKod – kod kartoteki towarowej (bez uzupełnionego pola zostanie dodany wirtualny składnik)

- Ilosc – ilość towaru

- TypZasobu – 0-produkt, 1-surowiec, 2-materiał pomocniczy

- Zamiennik – Id zasobu dla którego jest to zamiennik

- TechnologiaZasob – Id produktu z innej operacji (aby dodać półprodukt)

- Koszt – typ kosztu 0-rzeczywisty, 1-ewidencyjny, 2-ważony, 3-cena zakupu

- MagNumer – GIDNumer magazynu

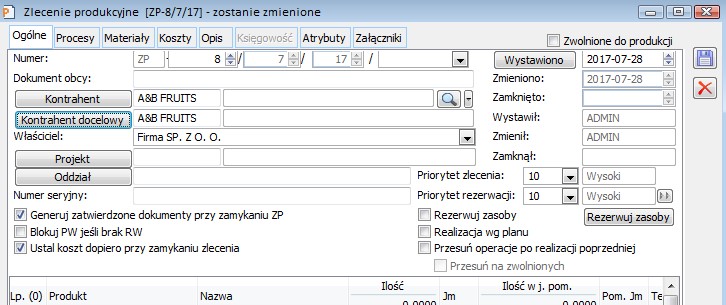

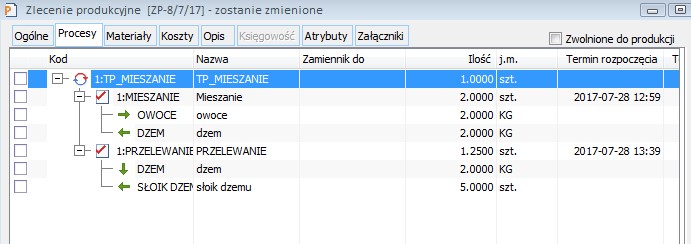

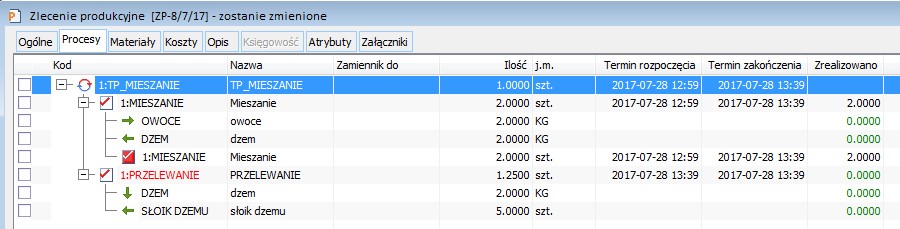

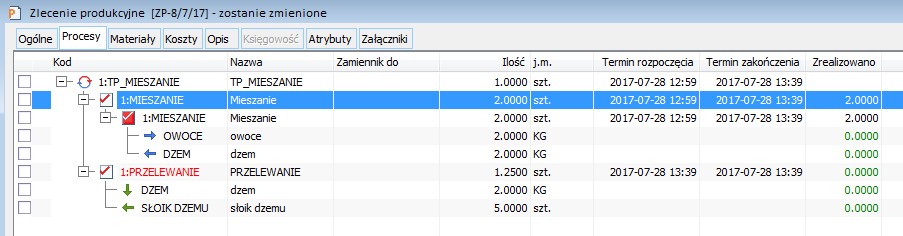

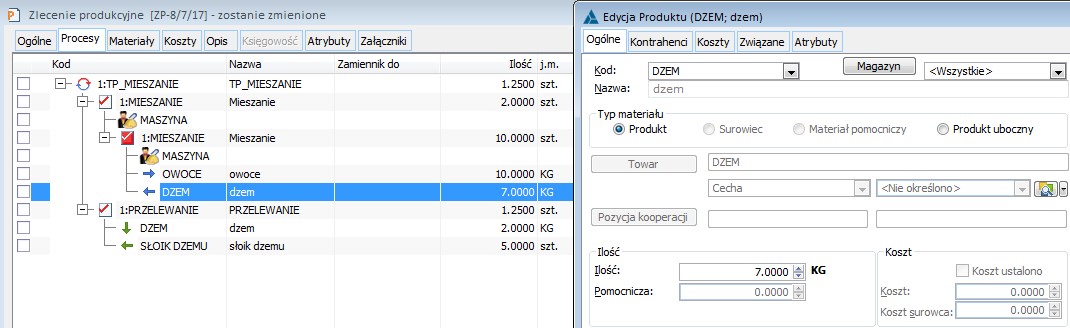

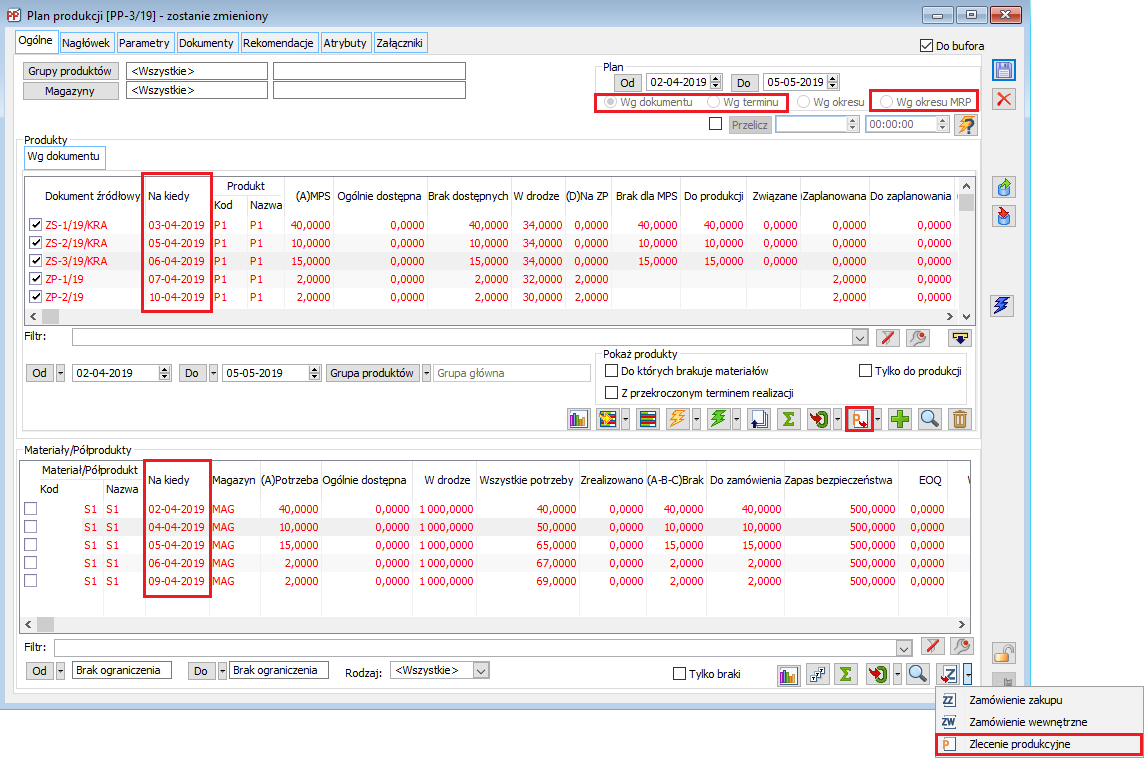

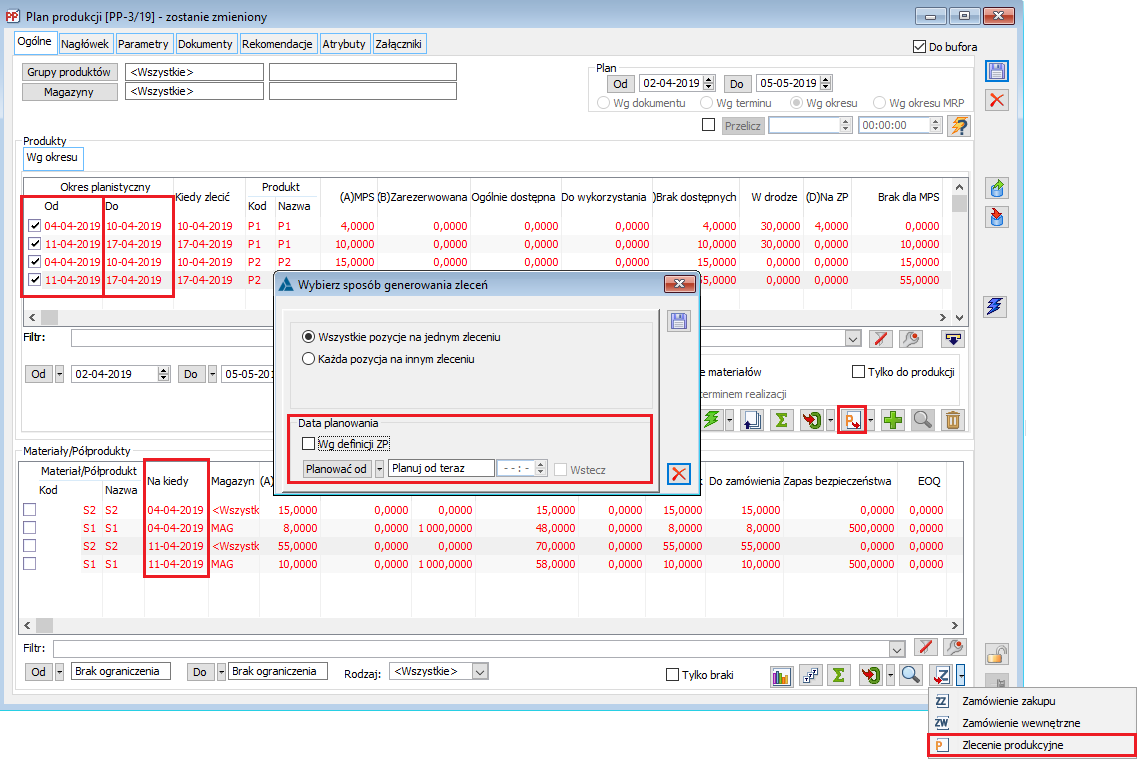

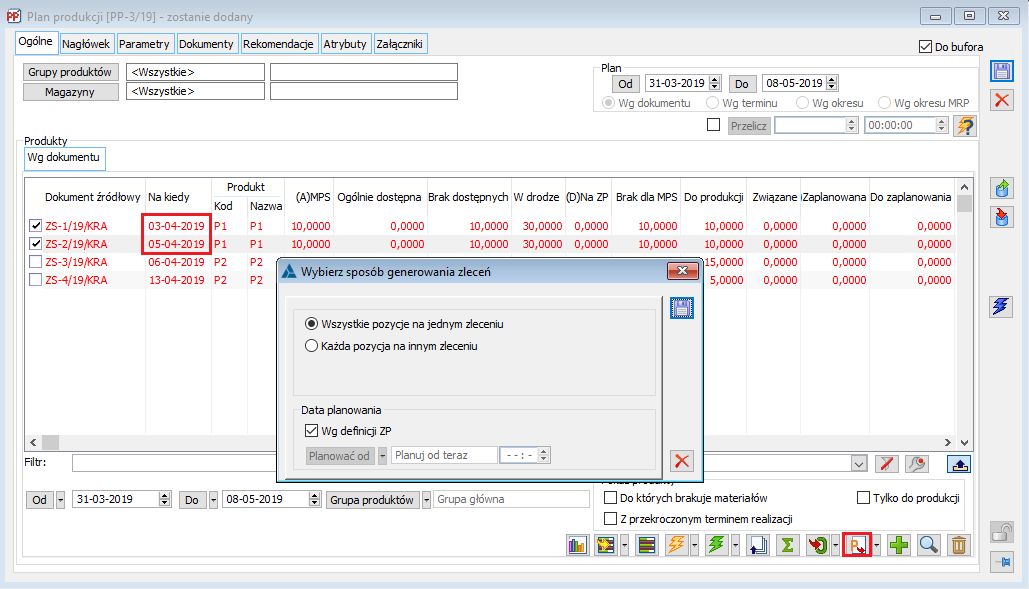

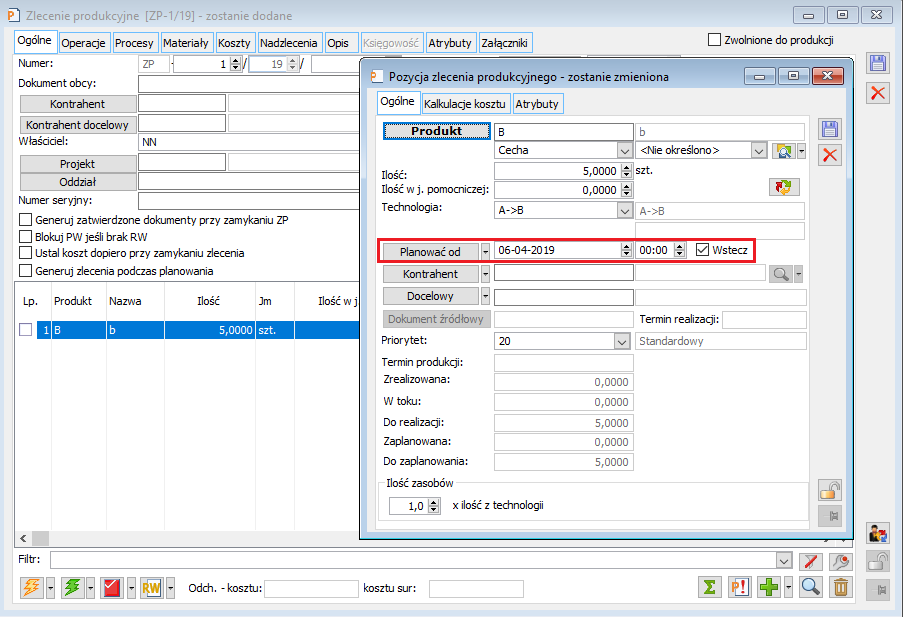

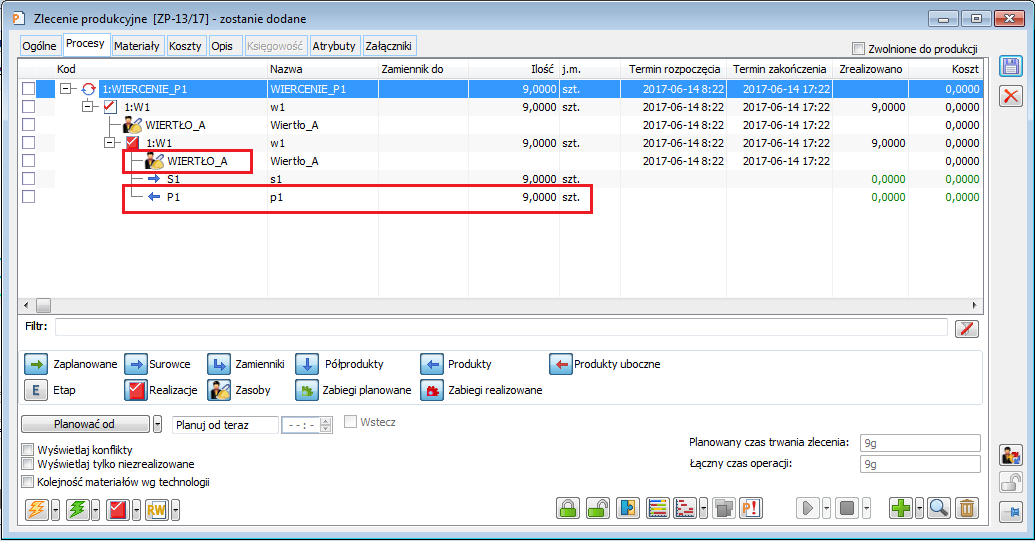

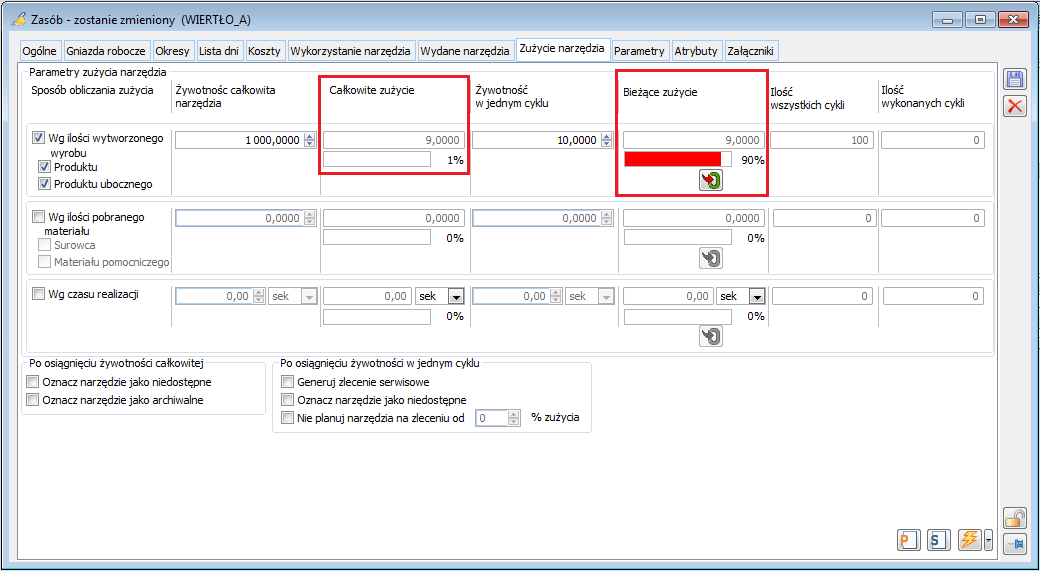

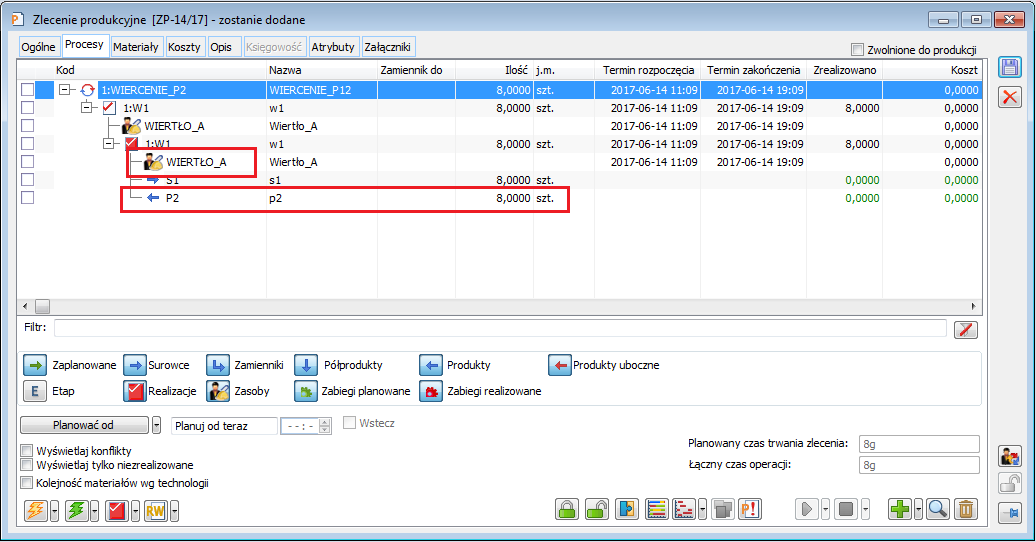

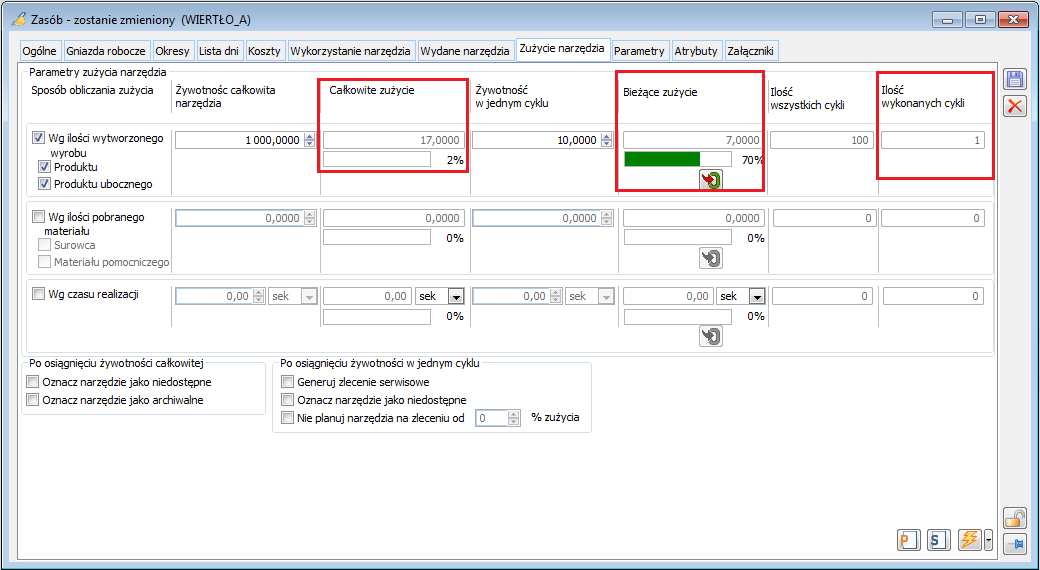

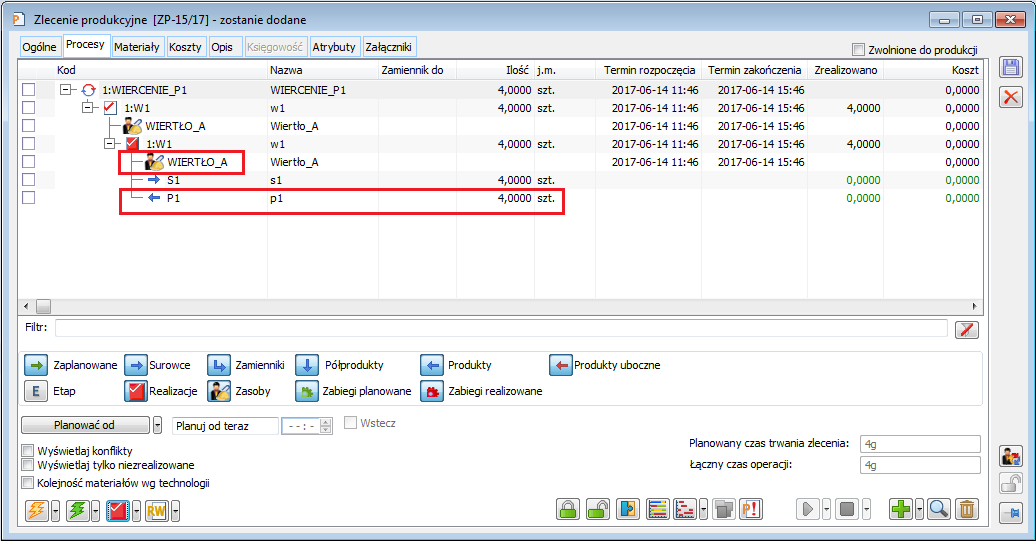

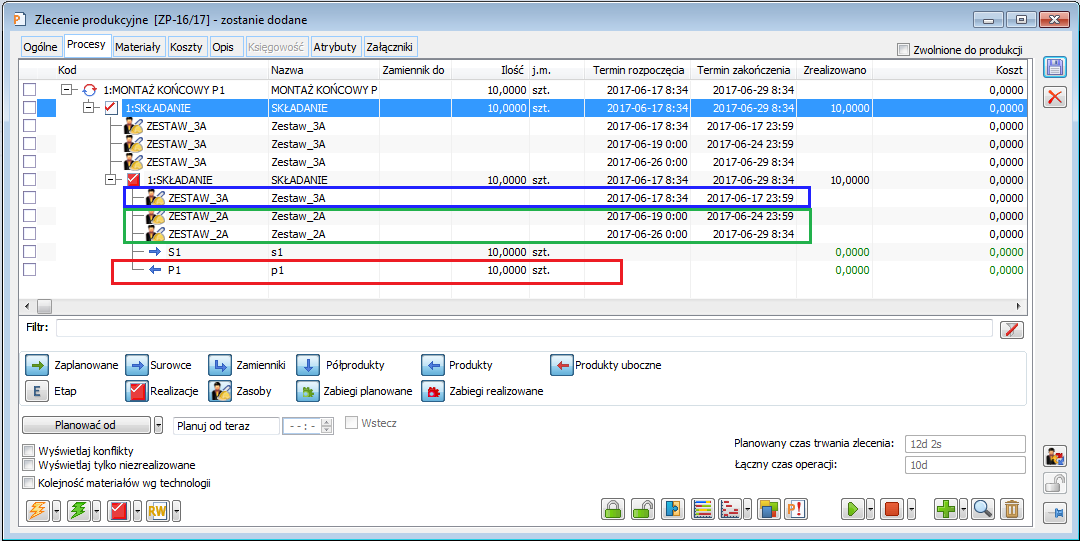

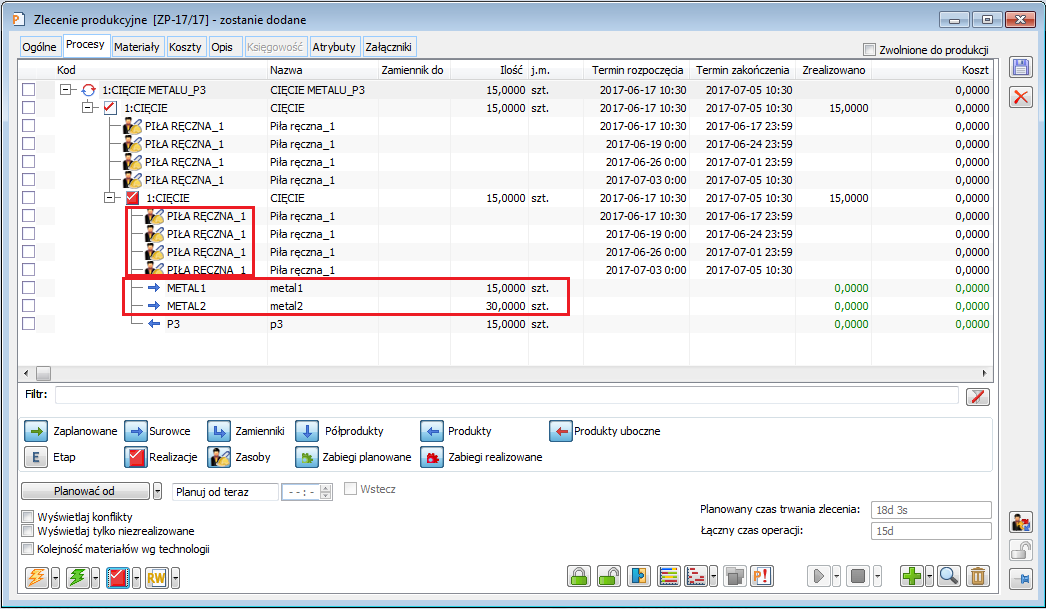

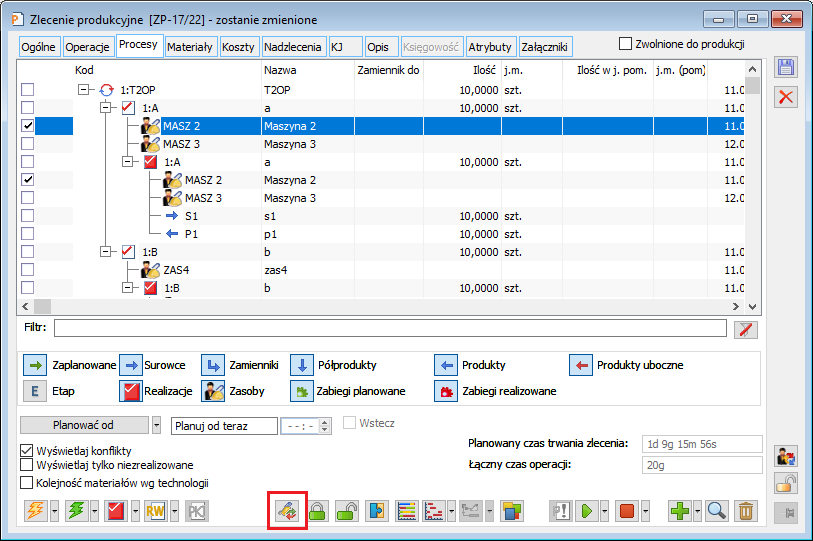

Utworzenie Zlecenia Produkcyjnego ZP

Aby utworzyć Zlecenie Produkcyjne za pomocą API udostępnione są następujące funkcje:- XLNoweZlecenieProd

- XLDodajDoZleceniaProd

- XLZamknijZlecenieProd

Dodanie nowego Zlecenia Produkcyjnego XLNoweZlecenieProd

Za pomocą danej funkcji można dodać nowe Zlecenie Produkcyjne, funkcja działa na podstawie przekazanej struktury XLZlecenieProdInfo. Dla funkcji należy uzupełnić wartości:- Wersja – numer wersji API

- KntNumer/KntDNumer – GID kontrahenta głównego/docelowego

- KntTyp/KntDTyp – typ kontrahenta głównego/docelowego

- RezerwujZasoby – 0-rezerwuj zasoby, 1-nie rezerwuj zasobów, -1-ustawienia z definicji dokumentu

- PriorytetRez -10 wysoki, 20-standardowy, 30-niski

- PriorytetZlc -10 wysoki, 20-standardowy, 30-niski

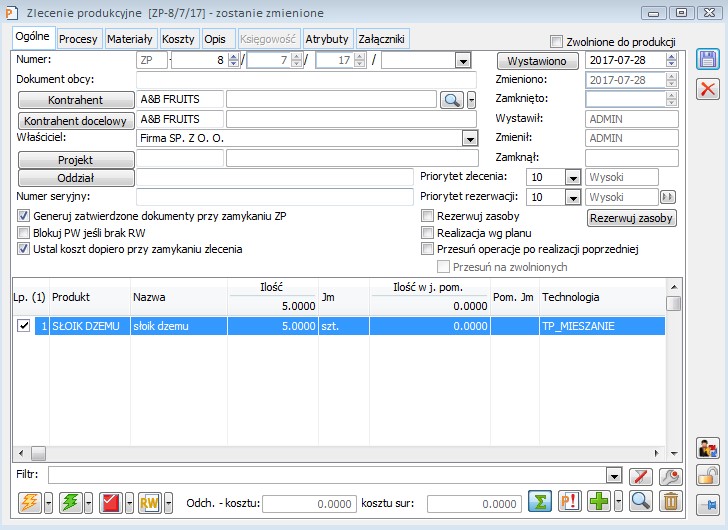

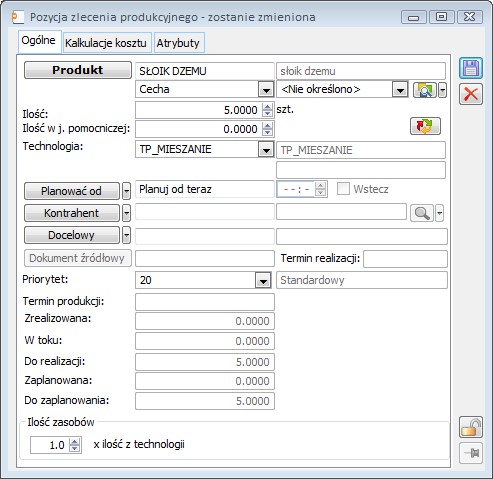

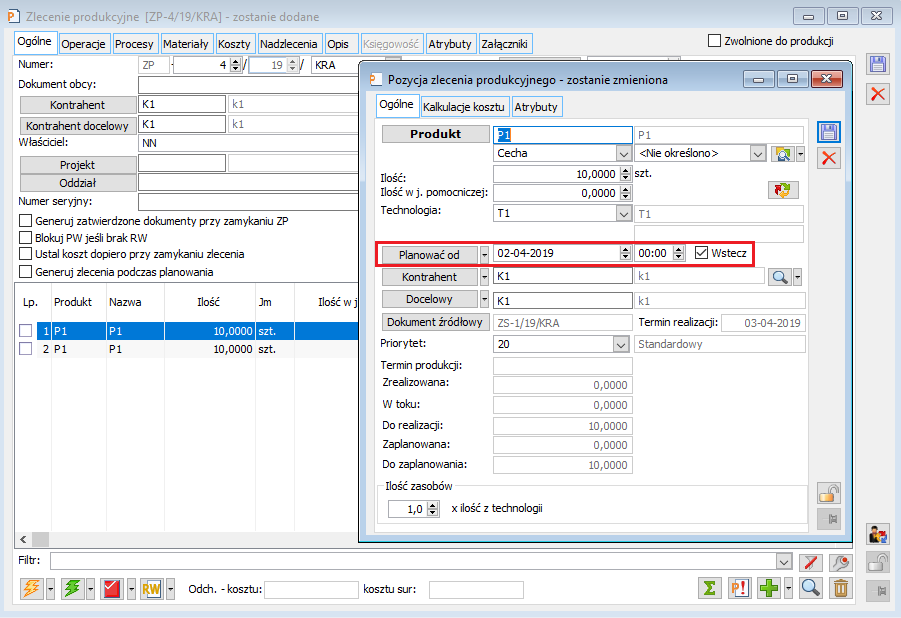

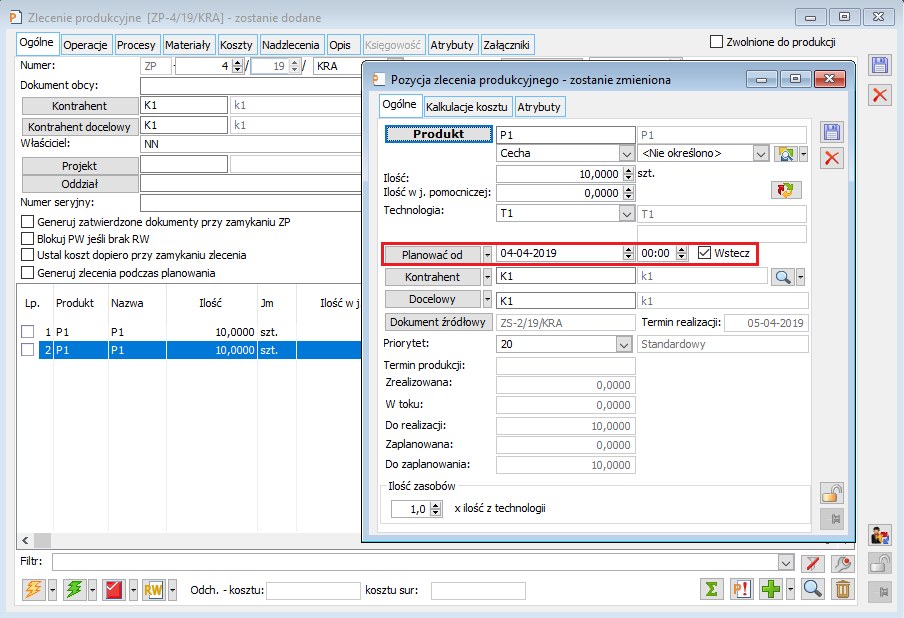

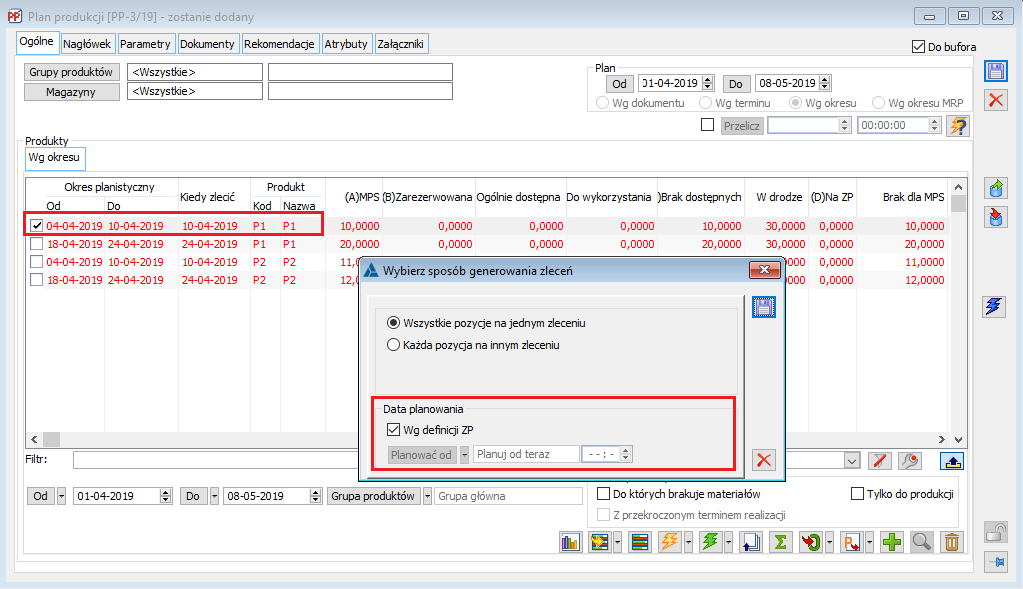

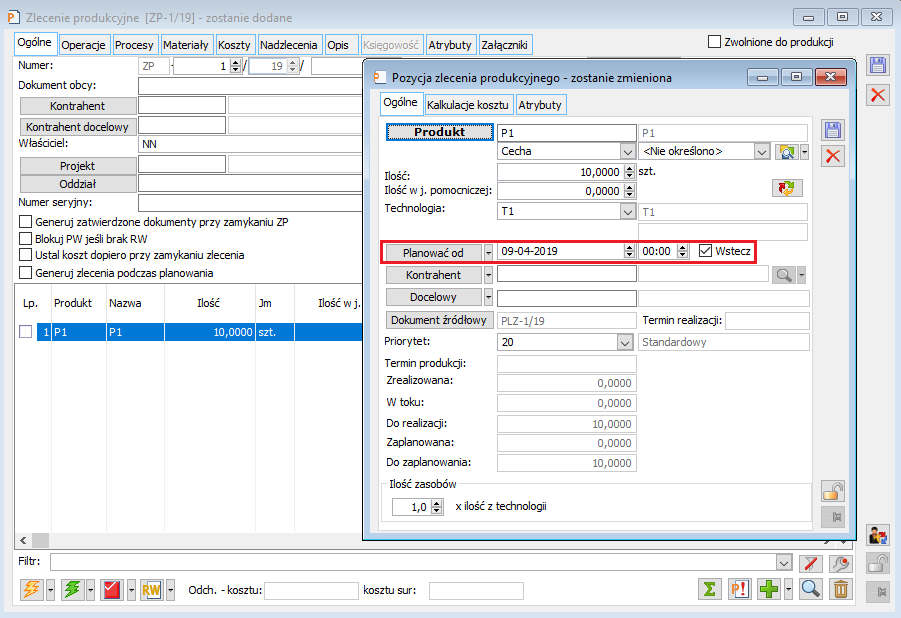

Dodanie elementu/procesu do Zlecenia Produkcyjnego XLNoweZlecenieProd

Za pomocą danej funkcji można dodać element/proces do Zlecenia Produkcyjnego, funkcja działa na podstawie przekazanej struktury XLZlecenieProdElemInfo. Dla funkcji należy uzupełnić wartości:- Wersja – numer wersji API

- Typ – dodanie elementu/procesu

- TwrNumer/Towar – GIDNumer towaru/ kod towaru

- Typ – element zlecenia 14343, proces 14344

- Technologia – Id technologii

- TwrTyp – GIDTyp towaru

- TwrNumer – GIDNumer towaru

- IdZlecenia – Id zlecenia produkcyjnego

- PlanowacOd – wartość<0-planowac na zadany termin, 0-od teraz, wartość>0-planowac od zadanego terminu

- Ilosc – ilość towaru

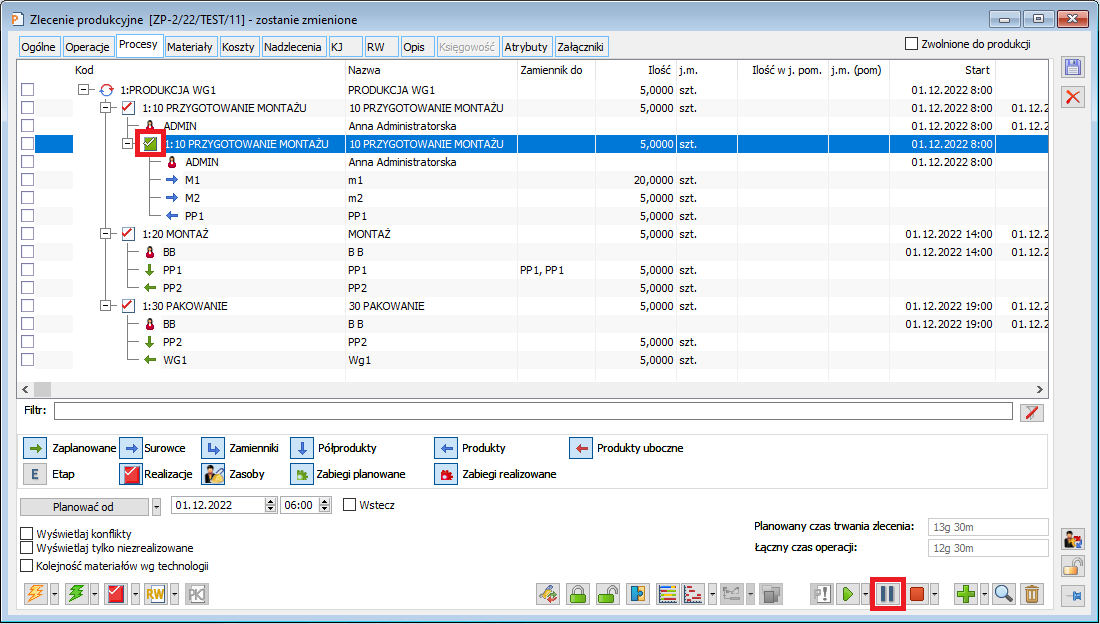

Planowanie/przeplanowanie/rozliczanie/zamykanie Zlecenia Produkcyjnego XLZamknijZlecenieProd

Za pomocą danej funkcji można zaplanować, przeplanować, rozliczyć oraz zamknąć Zlecenie Produkcyjne, funkcja działa na podstawie przekazanej struktury XLZlecenieProdZamknijInfo. Dla funkcji należy uzupełnić wartości:- Wersja – numer wersji API

- Id – Id zlecenia produkcyjnego

- Akcja – 3-planowanie, 4-planowanie całościowe, 5-przeplanowywanie, 6-rozliczanie, 7-zamknięcie

- Id -Id zlecenia

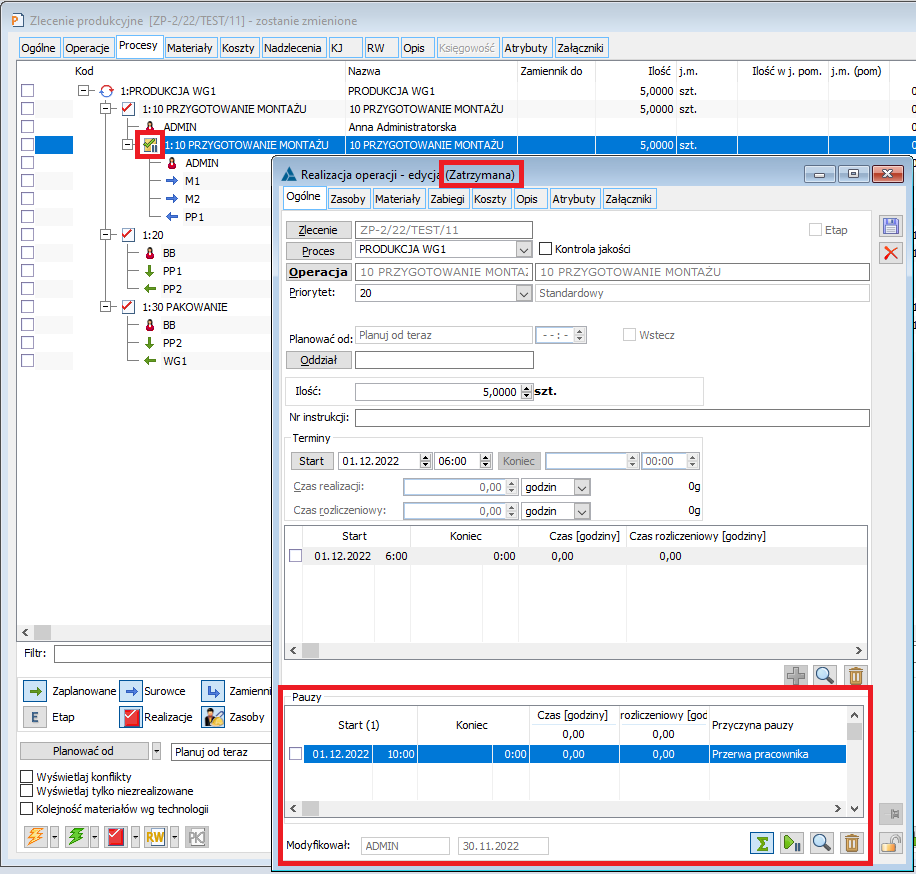

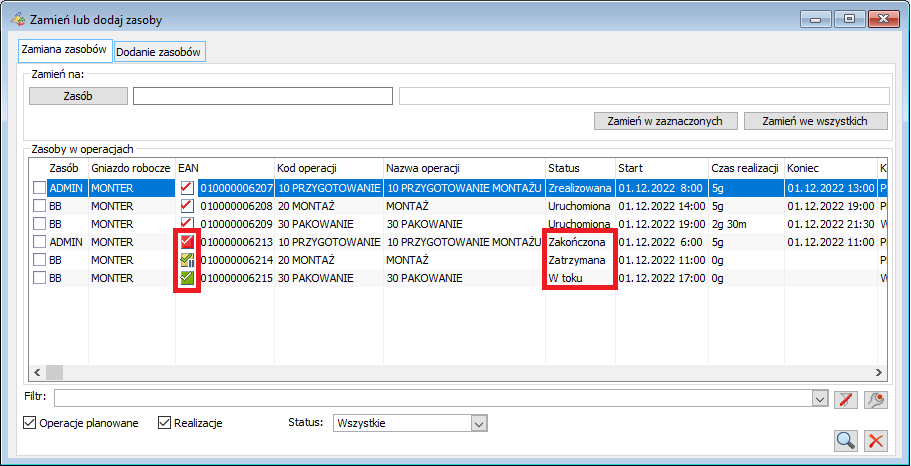

Realizacja Zlecenia Produkcyjnego XL

Aby zrealizować Zlecenie Produkcyjne za pomocą API udostępnione są następujące funkcje:- XLDodajCzynnoscDoProcesuProd

- XLDodajZasobDoProcesuProd

- XLDodajObiektDoCzynnosciProd

- XLDodajTerminDoProcesuProd

- XLDodajRealizacjeOperacjiProd

- XLProdZmienIloscRealizacji

- XLProdRealizacjaZmianaPZA

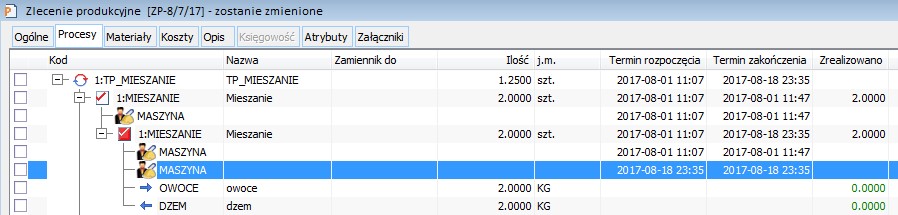

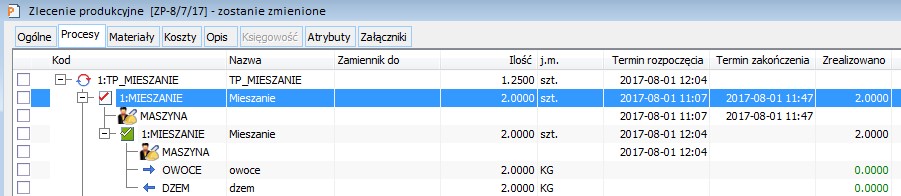

Dodanie realizacji operacji do procesu XLDodajCzynnoscDoProcesuProd

Funkcja na podstawie przekazanej struktury ProdCzynnoscProcesuInfo dodaje operację do procesu produkcyjnego. Dla funkcji należy uzupełnić wartości:- Wersja – numer wersji API

- Proces – Id procesu produkcyjnego

- TechnologiaCzynnosc/Realizuje – Id operacji w technologii, Id operacji realizowanej

- Proces – Id procesu produkcyjnego

- TechnologiaCzynnosc/Realizuje – Id operacji w technologii, Id operacji realizowanej

- CzyGenerowacRezerwacje – czy generować rezerwacje

- CzyPrzenosicZasobyITerminy – czy przepisywać zasoby

- Ilosc – uruchamiana ilość

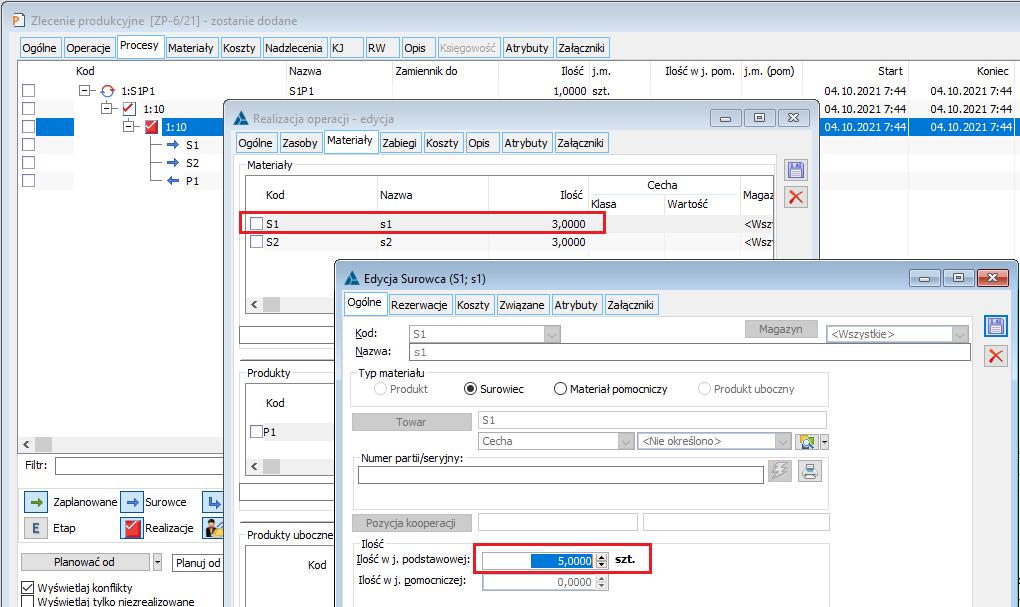

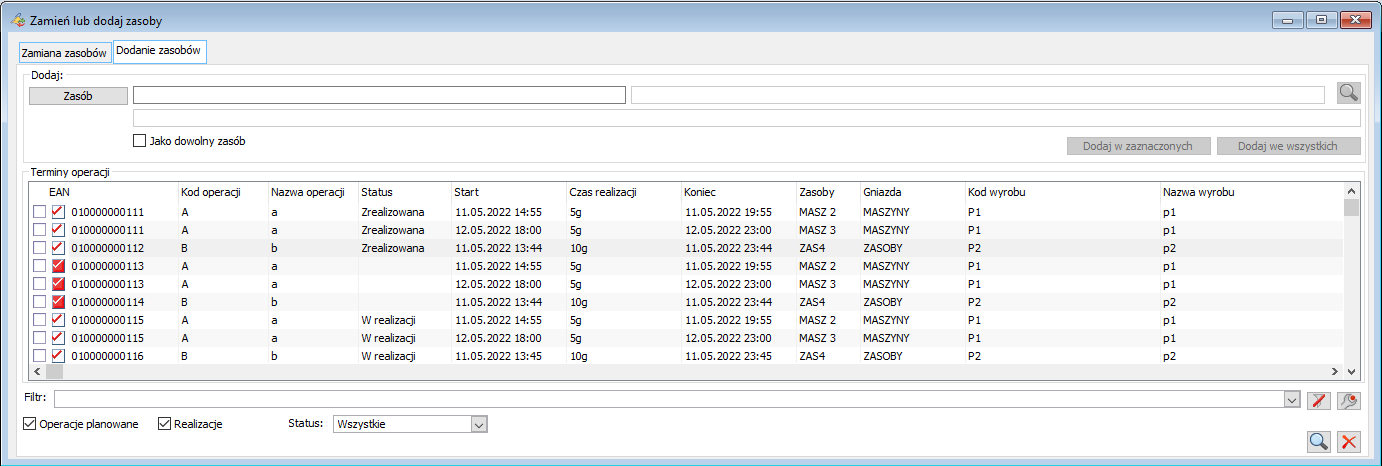

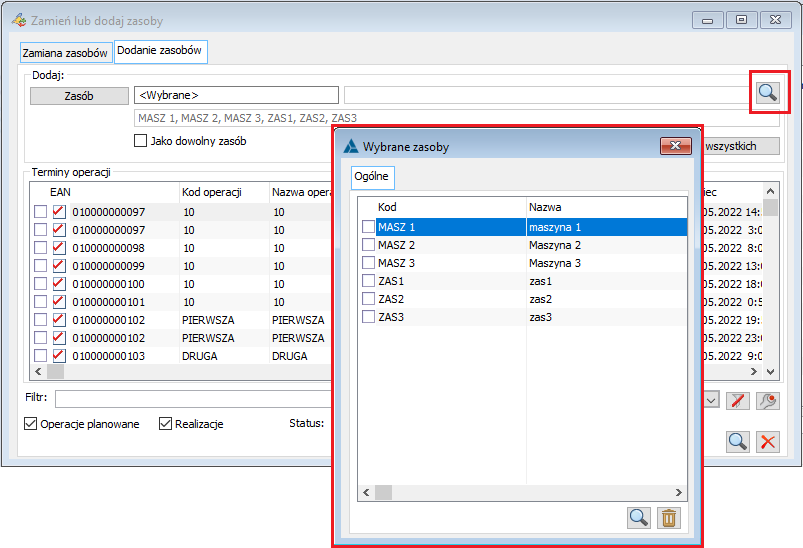

Dodanie zasobu do realizacji XLDodajZasobDoProcesuProd

Funkcja na podstawie przekazanej struktury ProdZasobCzynnoscInfo dodaje zasób do realizacji. Dla funkcji należy uzupełnić wartości:- Wersja – numer wersji API

- IdCzynnosci – Id operacji na zleceniu

- IdCzynnosci – Id operacji zrealizowanej

- TechnologiaZasob – Id zasobu w technologii

- TypZasobu – 0 – produkt, 1 – surowiec, 2 – materiał pomocniczy

- Ilosc – pobrana lub wydana ilość

Dodanie Zasobu z gniazda roboczego XLDodajObiektDoCzynnosciProd

Funkcja na podstawie przekazanej struktury ProdObiektCzynnoscInfo dodaje obiekt do operacji. Dla funkcji należy uzupełnić wartości:- Wersja – numer wersji API

- IdCzynnosci – Id operacji na zleceniu

- IdFunkcji – Id gniazda roboczego

- IdObiektu – Id obiektu

- IdCzynnosci – Id operacji zrealizowanej

- IdFunkcji – Id gniazda roboczego

- IdObiektu – Id obiektu-zasobu

Dodanie terminu do realizacji XLDodajTerminDoProcesuProd

Funkcja na podstawie przekazanej struktury ProdTerminCzynnoscInfo dodaje termin do operacji. Dla funkcji należy uzupełnić wartości:- Wersja – numer wersji API

- IdCzynnosci – Id operacji realizacji na zleceniu

- TerminOd – termin rozpoczęcia

- TerminDo – termin zakończenia

- IdCzynnosci – Id operacji realizowanej

- TerminOd – termin rozpoczęcia (format daty np. 871947322)

- TerminDo – termin zakończenia (format daty np. 871947322)

- CzasRozliczeniowy – czas rozliczeniowy w sekundach

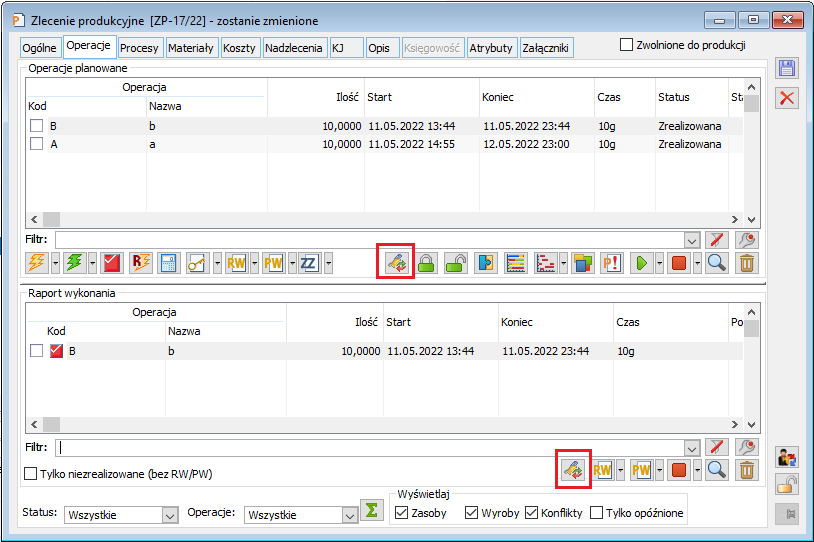

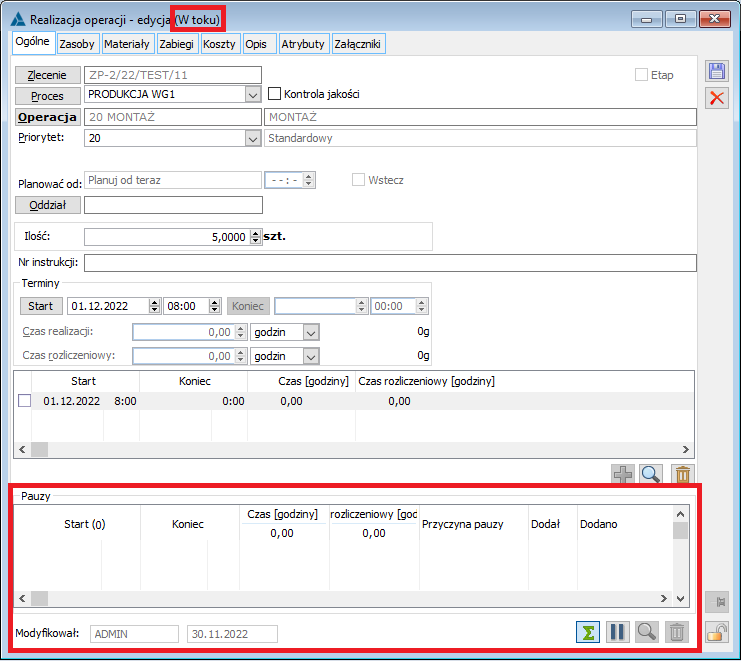

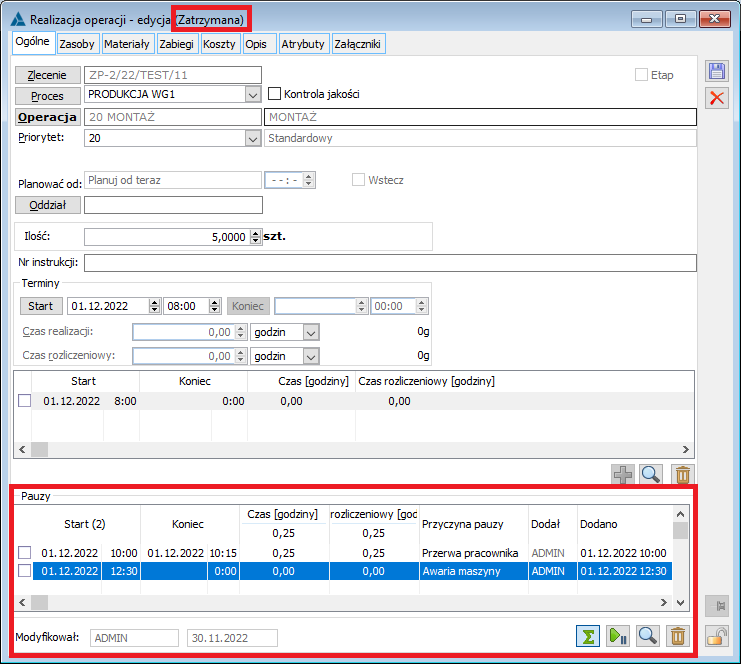

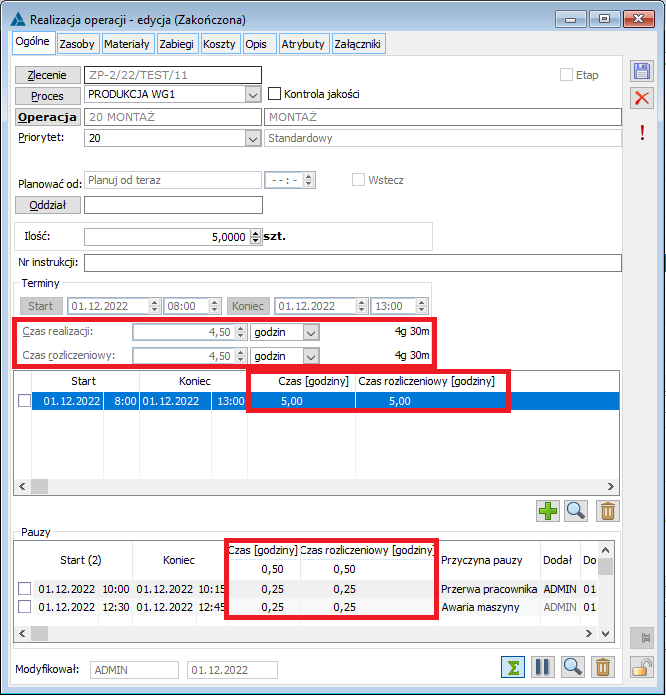

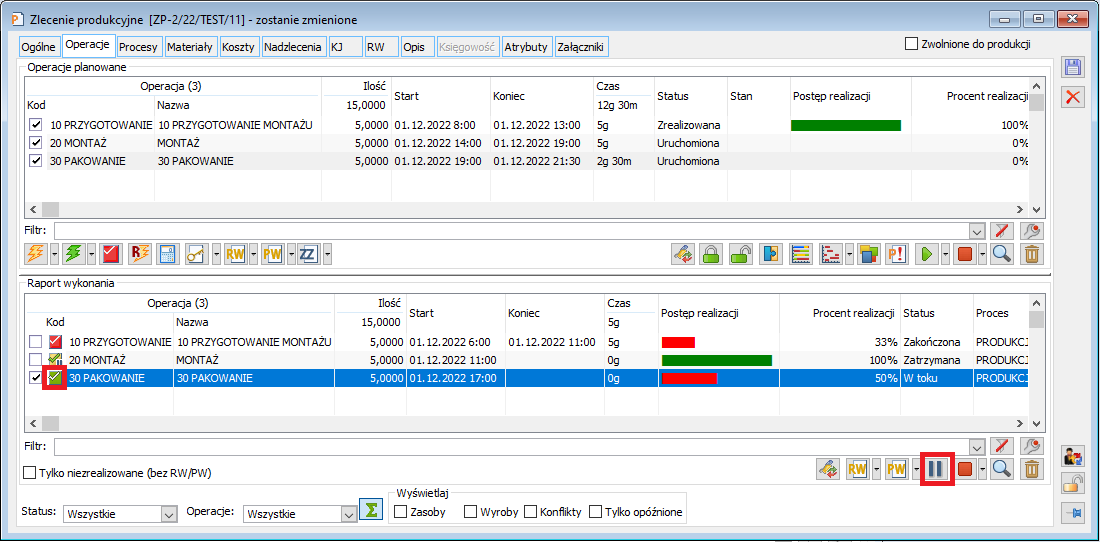

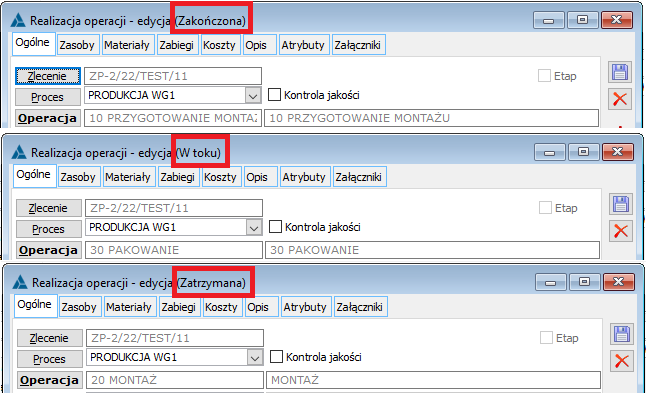

Dodanie realizacji operacji XLDodajRealizacjeOperacjiProd

Funkcja umożliwia dodanie realizacji na zleceniu. Dla funkcji należy uzupełnić wartości:- Wersja – numer wersji API

- OperacjaId – Id operacji na zleceniu

- Akcja – 0 – dodanie zakończonej realizacji wg domyślnego sposobu z konfiguracji MES,1 – rozpoczęcie realizacji, 2 – zakończenie realizacji

- Tryb – uwzględniany, jeśli dodawane jest rozpoczęcie realizacji; w pozostałych przypadkach – tryb ustalany na podstawie sposobu realizacji

- SposobRealizacji – 0 – wg konfiguracji MES,1- realizuj termin, 2 – realizuj etap,3- realizuj wszystkie, 4 – realizuj termin bez edycji, 5 – realizuj wszystkie bez edycji, 6 – realizuj pozostałe, 7 – realizuj pozostałe bez edycji

- CzasZakonczenia – 0 – wg konfiguracji MES, 1 – wg konfiguracji PI, 2 – wg czasu rzeczywistego, 3 – wg planu

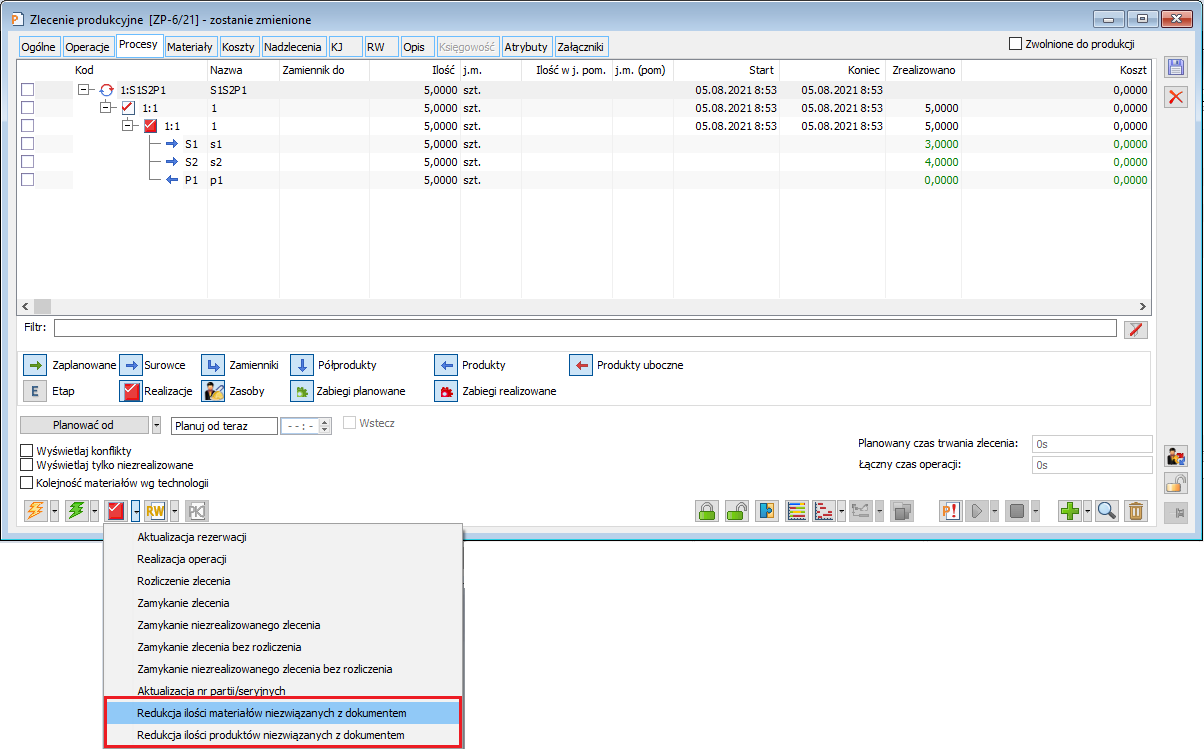

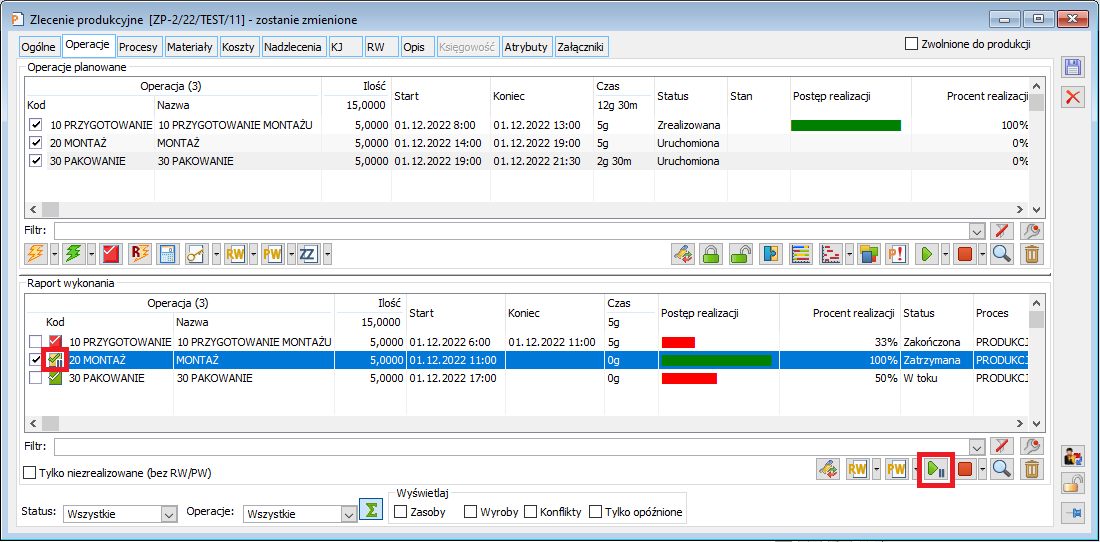

Zmiana ilości operacji realizowanej XLProdZmienIloscRealizacji

Funkcja umożliwia zmianę ilości realizacji na zleceniu. Dla funkcji należy uzupełnić wartości:- Wersja – numer wersji API

- RealizacjaId – Id realizacji

- TypZmiany – 0 – zmiana pola na realizacji, 1 – usunięcie realizacji

- Ilosc – ilość jaka ma zostać ustawiona

Zmiana zasobu zlecenia XLProdRealizacjaZmianaPZA

Funkcja umożliwia zmianę ilości, magazynu lub usunięcie pozycji. Dla funkcji należy uzupełnić wartości:- Wersja – numer wersji API

- PZAId – Id zasobu na realizacji

- TypZmiany – 0- zmiana pola na zasobie (magazyn i/lub ilość),1- usunięcie zasobu

- Ilosc – ilość jaka ma zostać zmieniona

- MagNumer – Id magazynu

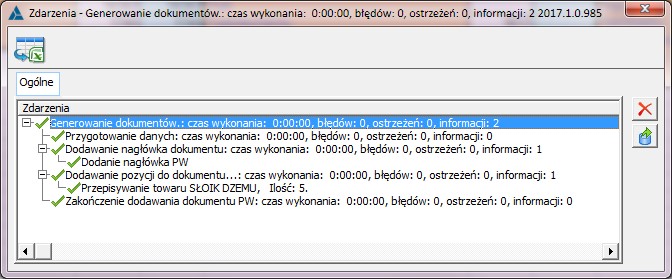

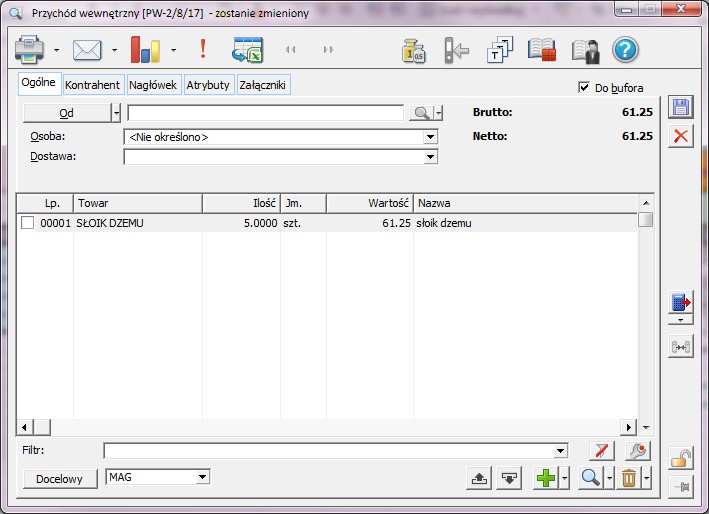

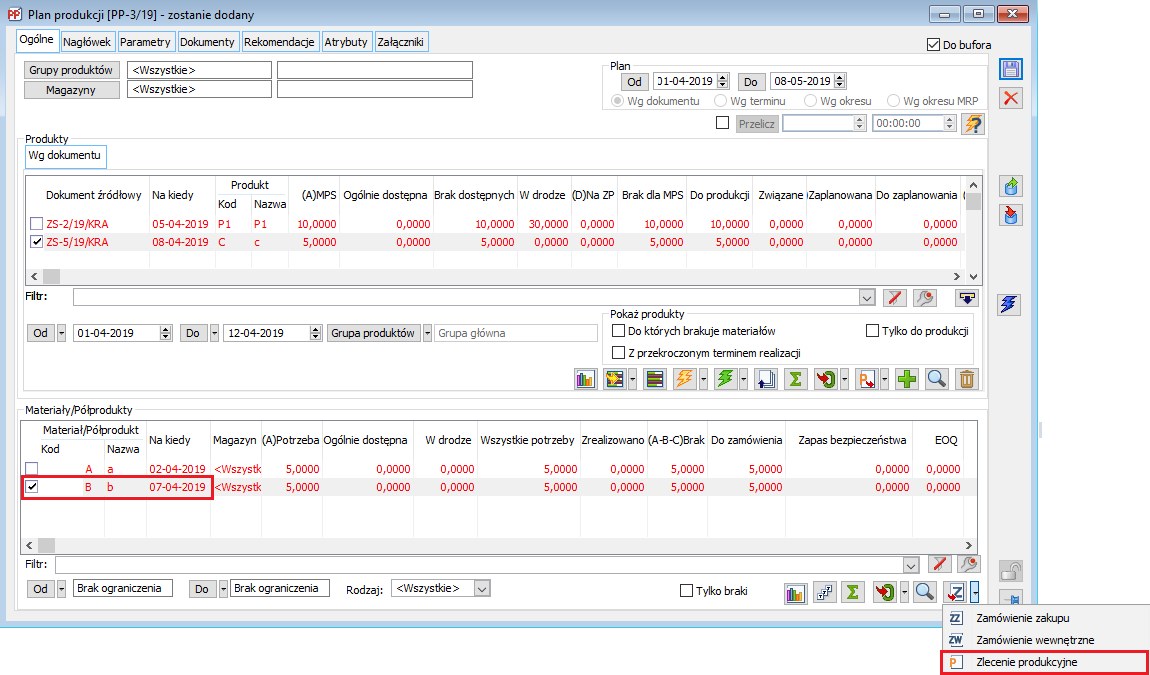

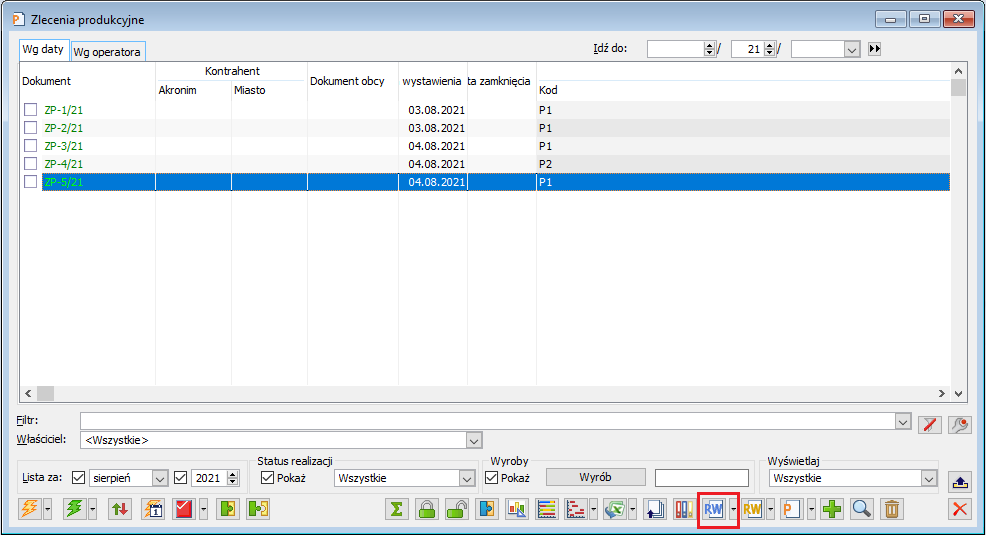

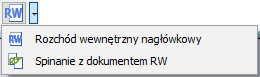

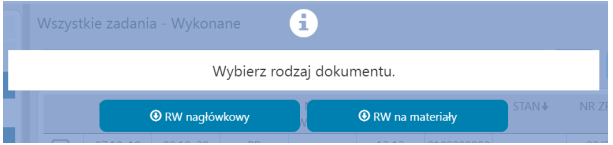

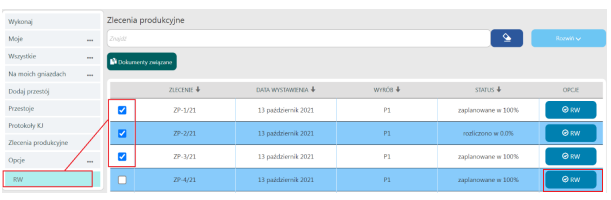

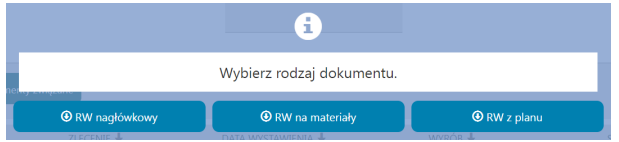

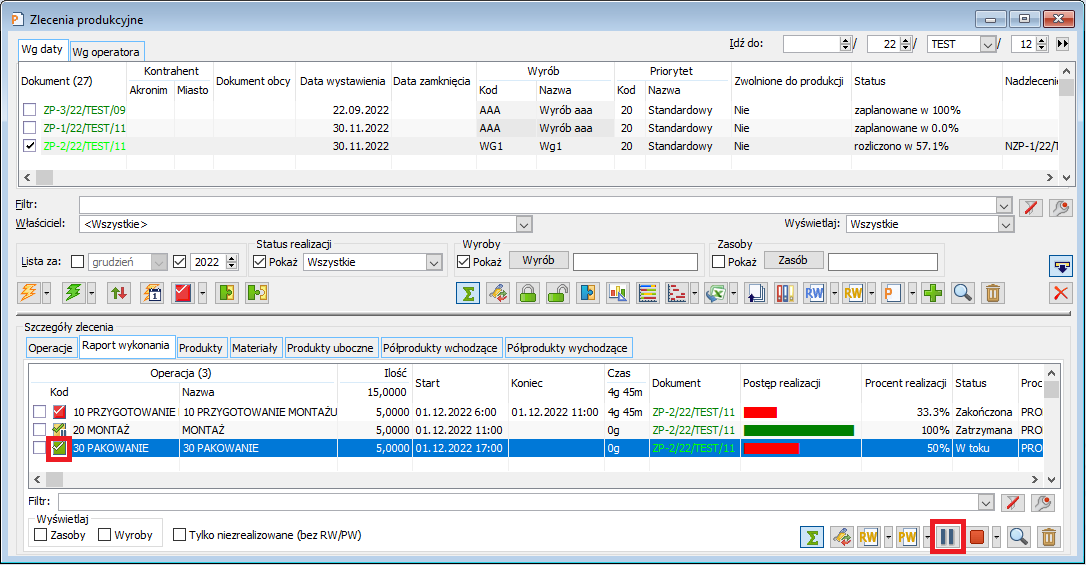

Generowanie dokumentów do Zlecenia Produkcyjnego

Aby utworzyć dokumenty do Zlecenia Produkcyjnego za pomocą API udostępnione są następujące funkcje:- XLProdObiektyDoDokumentow

- XLProdGenerujDokumentyDlaObiektow

- XLSpinajZasobyZDokumentami

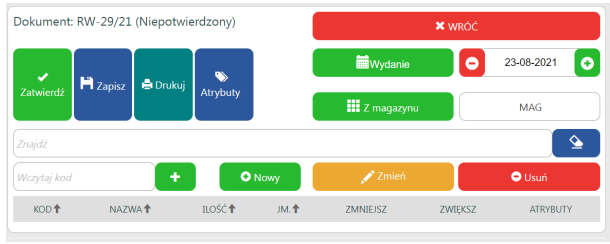

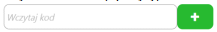

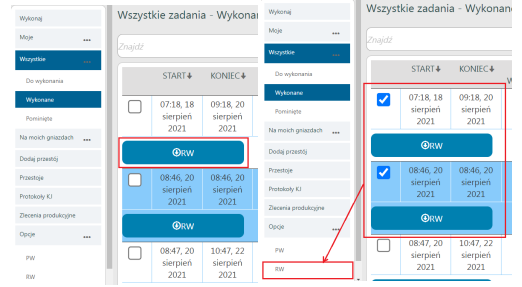

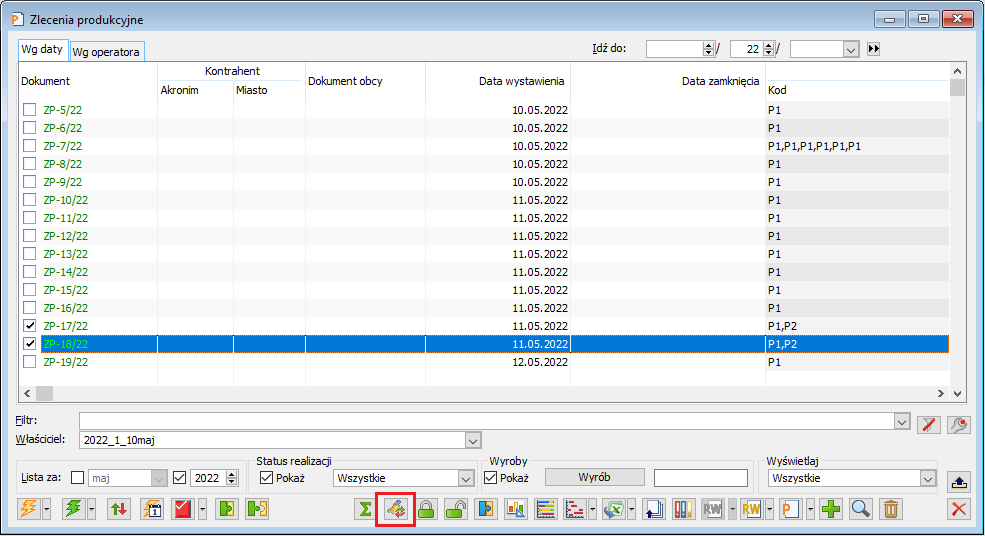

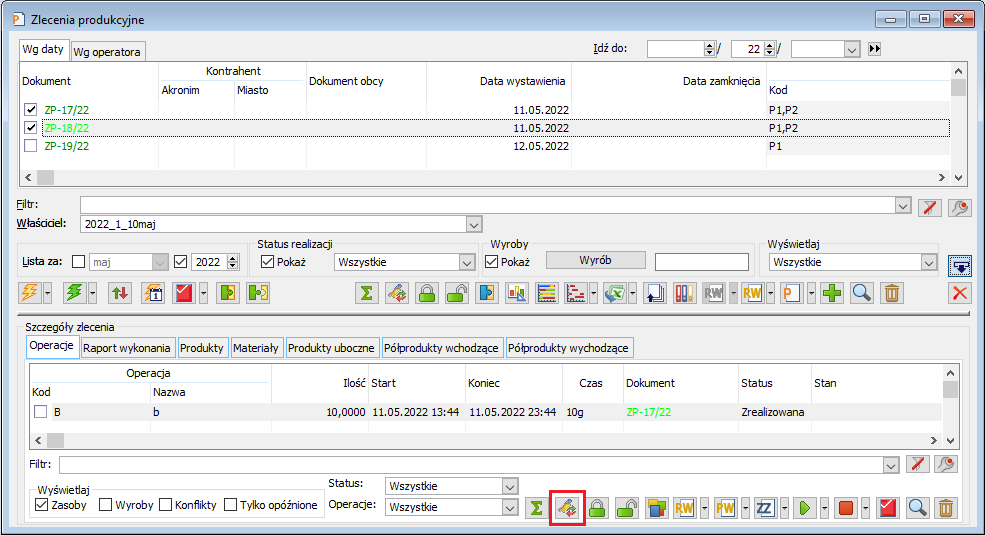

Dodanie obiektów produkcyjnych w celu generowania dokumentów RW/PW do Zlecenia Produkcyjnego XLProdObiektyDoDokumentow

Za pomocą funkcji XLProdObiektyDoDokumentow można zbudować listę obiektów produkcyjnych, które będą uwzględnione podczas generowania dokumentów do wskazanych obiektów lub spinania tych obiektów z dokumentami. Pojedyncze wywołanie funkcji dodaje jeden obiekt do listy. Aby dodać kolejne elementy, należy więc dla każdego z nich wywołać niniejszą funkcję. Jako parametry funkcja przyjmuje identyfikator GID obiektu dodawanego do listy. Dla funkcji należy uzupełnić wartości:- Wersja – numer wersji API

- GidTyp – GIDTyp dokumentu dodawanego do listy

- GidNumer – GIDNumer dokumentu dodawanego do listy

- GidTyp – wpisać typ obiektu 14343-ZP/HPR, 14345-operacja, 14346-surowiec/produkt, lub wskazać typ wygenerowanego dokumentu 1616-RW, 1617-PW

- GidNumer – wskazać ID zlecenia, operacji, surowca/produktu, lub wskazać numer wygenerowanego już dokumentu

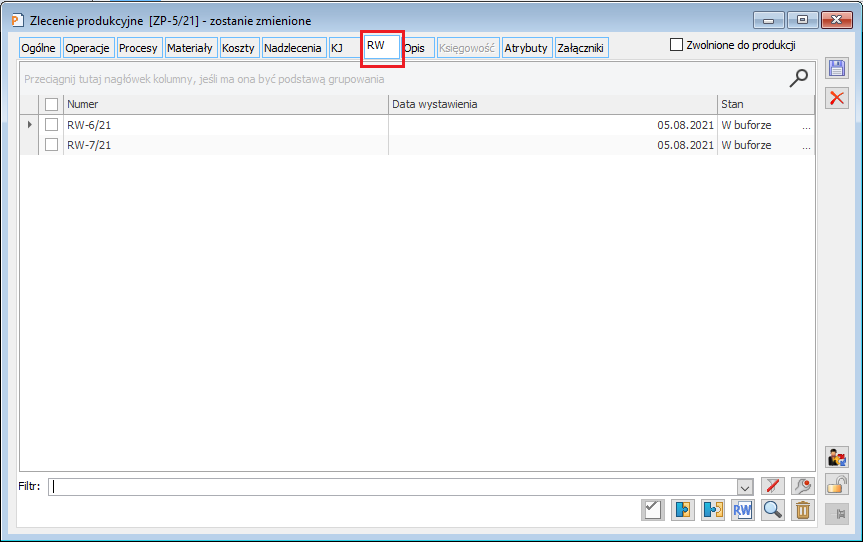

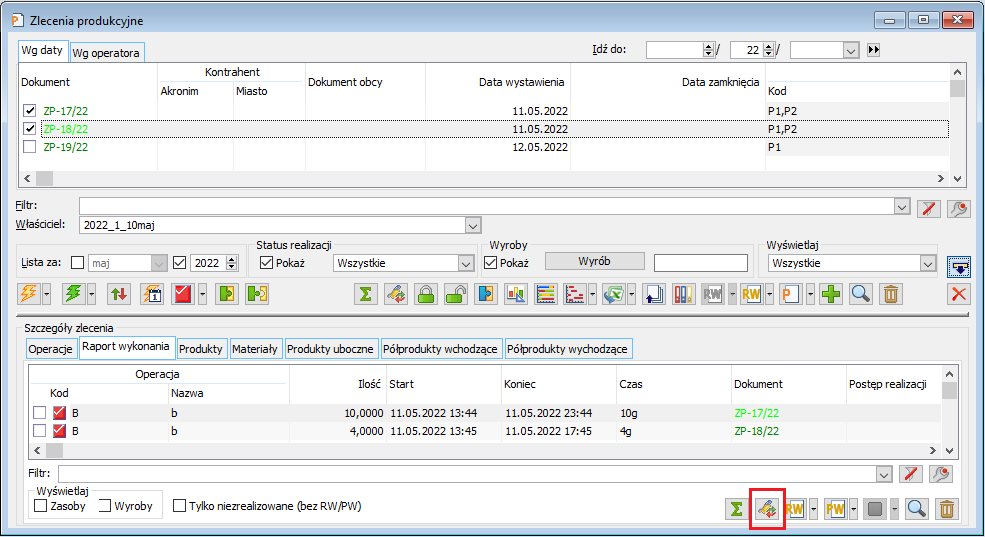

Generowanie dokumentów RW/PW do Zlecenia Produkcyjnego XLProdGenerujDokumentyDlaObiektow

Funkcja pozwala na wygenerowanie dokumentów RW/PW do obiektów, dodanych za pomocą funkcji XLProdObiektyDoDokumentowInfo. Dla funkcji należy uzupełnić wartości:- Wersja – numer wersji API

- TypDokumentu – typ generowanego dokumentu 1616-RW 1617-PW

- TypObiektu – typ obiektu z którego generujemy dokument 14343-ZP/HPR, 14345-operacja, 14346-surowiec/produkt

- TypDokumentu – typ dokumentu 1616-RW, 1617-PW

- TypObiektu – 14343-ZP/HPR, 14345-operacja, 14346-surowiec/produkt

- TrybZamykaniaDok – tryb zamknięcia dokumentu -10 – zatwierdzenie bez wydruku; -5 – zamknięcie dokumentu z ustalonym kosztem; -3 – zamknięcie otwartego dokumentu; -2 – anulowanie zatwierdzonego dokumentu; -1 – skasowanie; 0 – zatwierdzenie; 1 – bufor; 2 – drukowanie dokumentu; 10 – zatwierdzenie i wydrukowanie dokumentu

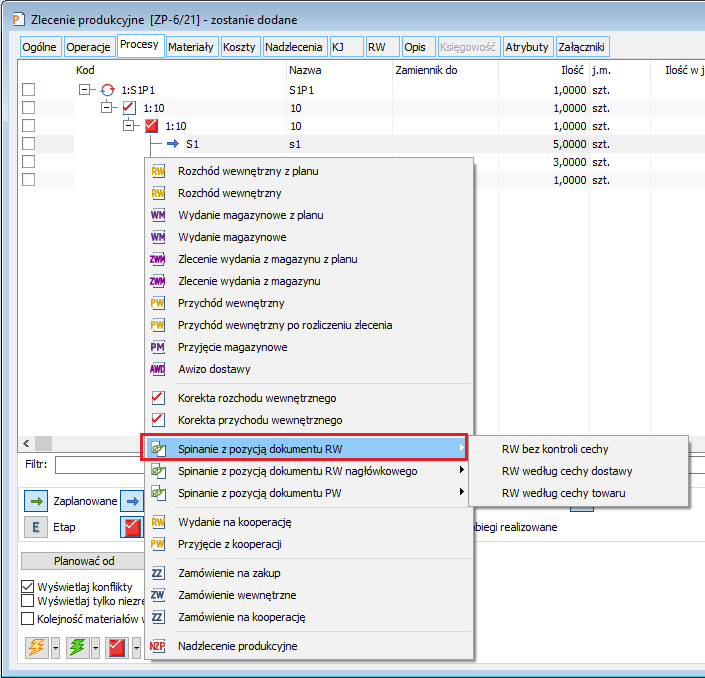

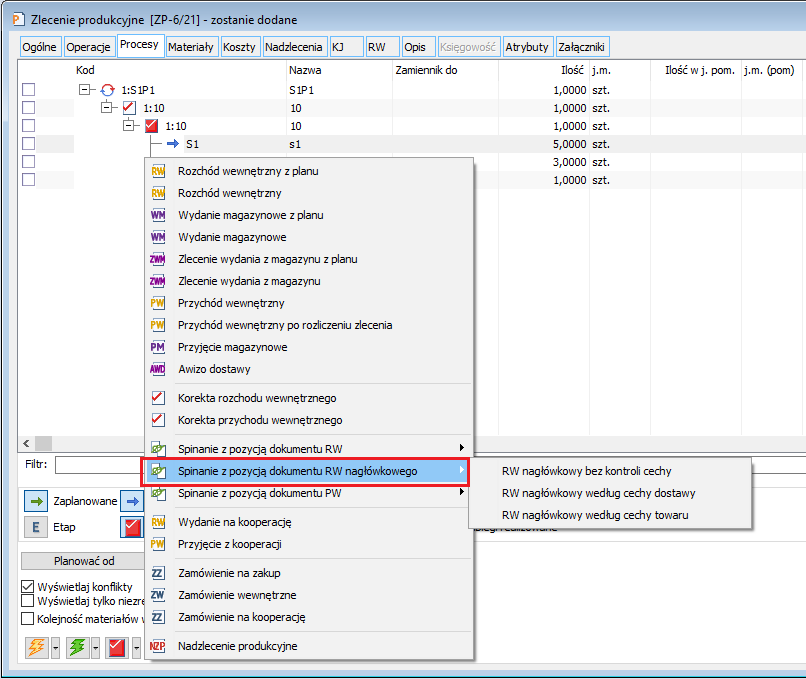

Spinanie pozycji zlecenia produkcyjnego materiału/produktu z dokumentem RW/PW XLSpinajZasobyZDokumetami

Funkcja pozwala na spinanie dokumentów RW/PW dodanych za pomocą funkcji XLProdObiektyDoPowiazania do obiektów dodanych za pomocą funkcji XLProdObiektyDoDokumentow. Dla funkcji należy uzupełnić wartości:- Wersja – numer wersji API

- TypDokumentu – typ spinanego dokumentu 1616-RW 1617-PW

- TypObiektu – typ obiektu do którego dowiązujemy dokument 14343-ZP/HPR, 14345-operacja, 14346-surowiec/produkt

- TypDokumentu – typ dokumentu 1616-RW 1617-PW

- TypObiektu – 14343-ZP/HPR, 14345-operacja, 14346-surowiec/produkt

- TypOperacji – 0-bez kontroli cechy, 1-wg cechy dostawy (RW), 2-wg cechy towaru

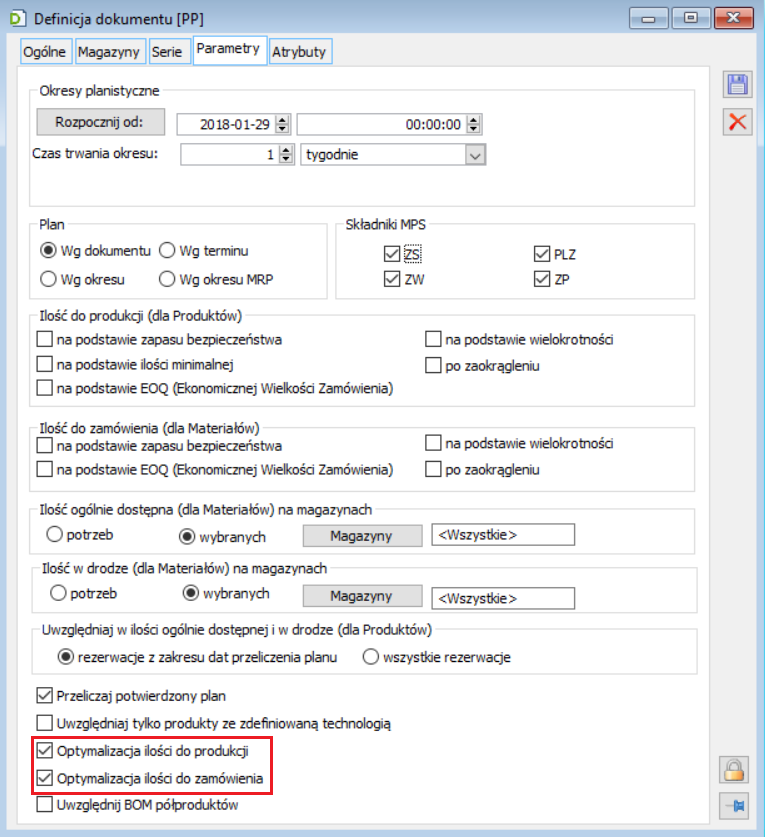

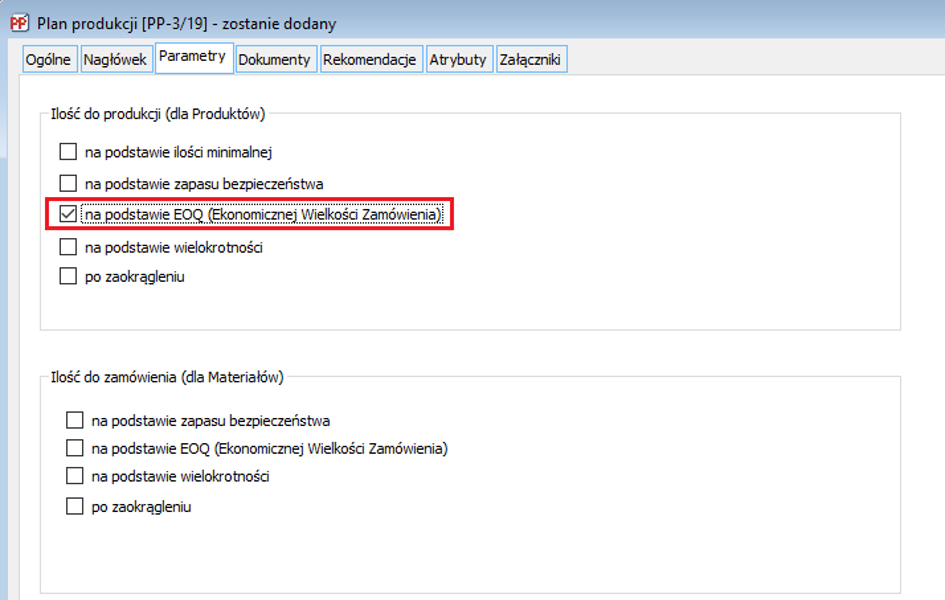

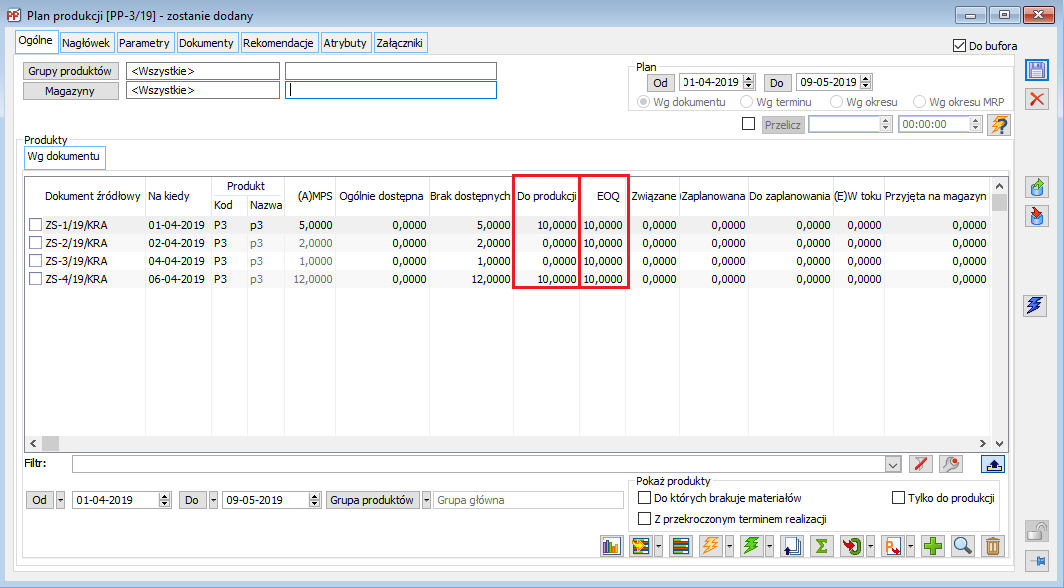

XL125 - Przykłady zastosowania procesów predefiniowanych w module Produkcja

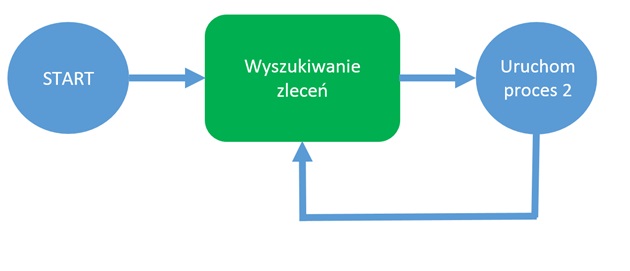

Procesy predefiniowane dla obiektu Zlecenie produkcyjne

Celem działania procesów w Produkcji jest zautomatyzowanie wybranych zadań wykonywanych na zleceniu produkcyjnym przez operatora. Automatyczne realizowanie kolejnych zadań w ramach zdefiniowanego procesu następuje w Skrzynce Automatu XL, przy jednocześnie uruchomionym Automacie XL Work. Ze względu na strukturę predefiniowanych procesów dla Zlecenia produkcyjnego, można podzielić je umownie na dwie grupy.Procesy mające na celu wykonanie konkretnej akcji na zleceniu

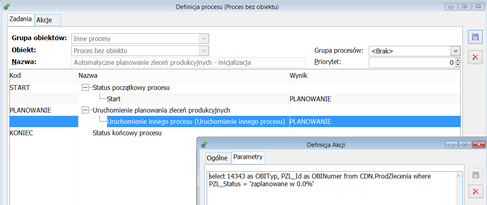

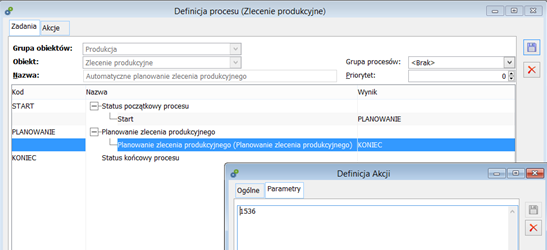

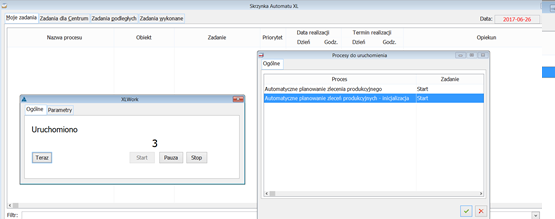

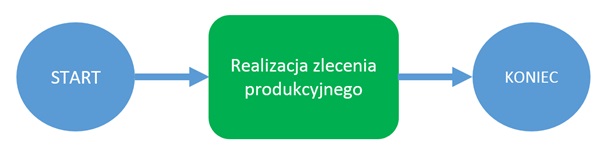

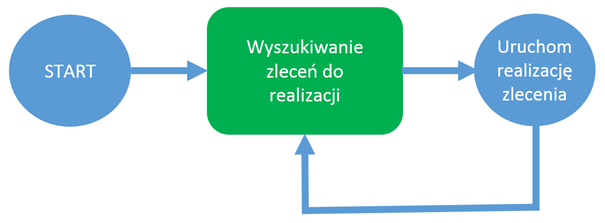

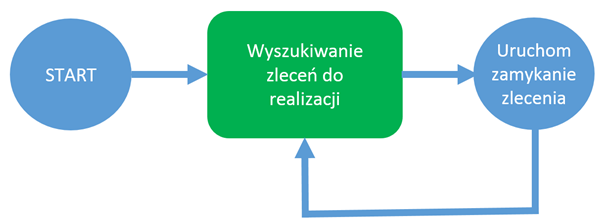

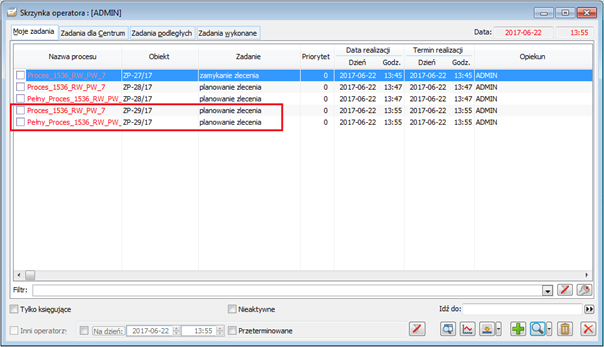

Pierwszą grupę tworzą dwa procesy połączone ze sobą, które wspólnie pozwalają zrealizować na zleceniu produkcyjnym wybraną akcję kluczową w zadanym czasie. Drugi z procesów, który posiada akcję kluczową realizującą pożądane zadanie wywołany zostanie tylko wtedy, kiedy pierwszy z procesów wyszuka zlecenie produkcyjne spełniające określony warunek. Na pierwszym procesie określony został również dokładny czas, w jakim drugi proces ma zostać wywołany. Uruchomiony pierwszy proces widoczny jest w Skrzynce Automatu XL przez cały czas, podczas gdy drugi proces widoczny jest tylko wtedy, kiedy zostaną znalezione zlecenia, dla których ma się on wykonać. rysunek 1 oraz rysunek 2 przedstawiają schemat kolejno dla procesu pierwszego oraz drugiego.

Zadaniem pierwszego procesu jest wyszukanie zleceń produkcyjnych spełniających określony warunek i uruchomienie drugiego procesu. Po wykonaniu swojego zadania, proces ponownie zostaje ustawiony na zadaniu Wyszukiwania zleceń produkcyjnych, które wykona się po upływie zadanego czasu.

- Automatyczne planowanie zleceń produkcyjnych – inicjalizacja, Automatyczne planowanie zlecenia produkcyjnego

- Automatyczna realizacja zleceń produkcyjnych – inicjalizacja, Automatyczna realizacja zlecenia produkcyjnego

- Automatyczne zamykanie zleceń produkcyjnych – inicjalizacja, Automatyczne zamykanie zlecenia produkcyjnego

Procesy obsługujące kolejne kroki postępowania na zleceniu

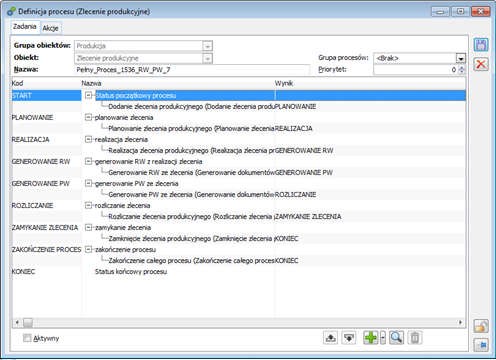

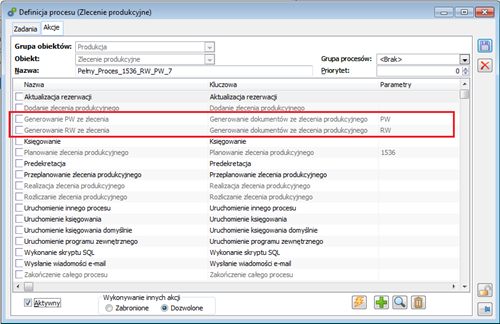

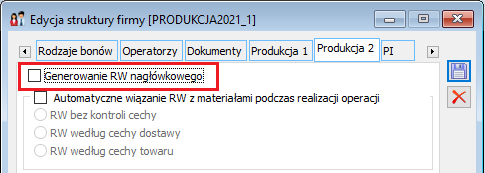

Drugą grupę tworzą procesy, które automatyzują pełną realizację zlecenia produkcyjnego, od momentu utworzenia nowego zlecenia w systemie, przez planowanie, realizację, generowanie dokumentów Rozchodu wewnętrznego oraz Przychodu wewnętrznego, po zamknięcie zlecenia. Definicja została utworzona w dwóch wariantach. Pierwszy wariant posiada zadanie z akcją odpowiadającą za generowanie ze zlecenia produkcyjnego dokumentu RW oraz odrębne zadanie wraz z akcją odpowiadającą za generowanie dokumentu PW. W drugim wariancie generowanie zatwierdzonych dokumentów RW i PW odbywa się podczas zamykania zrealizowanego zlecenia produkcyjnego. Warunkiem prawidłowo wykonanego procesu jest uprzednie zaznaczenie na definicji Zlecenia produkcyjnego lub bezpośrednio na wybranych zleceniach parametru – Generuj zatwierdzone dokumenty przy zamykaniu ZP. Schemat budowy procesu grupy drugiej, w wariancie 2 przedstawia rysunek

Działanie procesów predefiniowanych dla Zlecenia produkcyjnego

W kolejnych podpunktach przedstawiono przykłady wykorzystania procesów predefiniowanych do automatycznego planowania, automatycznej realizacji oraz automatycznego zamykania zleceń produkcyjnych. Podpunkt zawiera przykład zastosowania procesu do pełnej realizacji zlecenia produkcyjnego.W jaki sposób automatycznie zaplanować zlecenie produkcyjne

Aby automatycznie zaplanować zlecenie produkcyjne, należy aktywować parę procesów, zaznaczając na ich definicji parametr: Aktywny. Procesy służące do automatycznego planowania to:- Automatyczne planowanie zlecenia produkcyjnego, który na formatce Definicji procesów dostępny jest w gałęzi: Produkcja, dla obiektu: Zlecenie produkcyjne oraz

- Automatyczne planowanie zleceń produkcyjnych – inicjalizacja, który dostępny jest w gałęzi: Inne procesy.

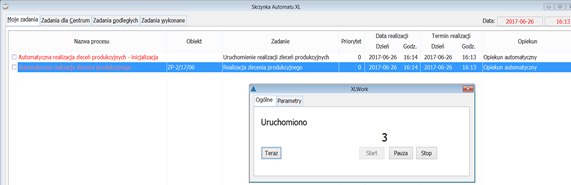

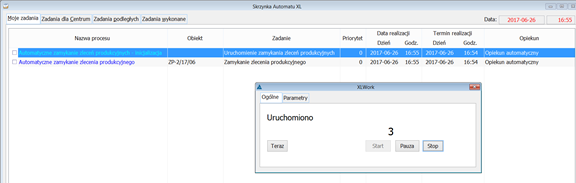

XL Work Automat jest uruchomiony i trwa odliczanie do wykonania kolejnych zadań. Działanie procesu wyszukującego zlecenia do zaplanowania zostanie zainicjowane przez ręczne dodanie tego procesu do Skrzynki Automatu XL.

Zadanie: Uruchomienie planowania zleceń produkcyjnych zostanie wykonane zgodnie z Datą realizacji wyświetlaną w Skrzynce Automatu XL.

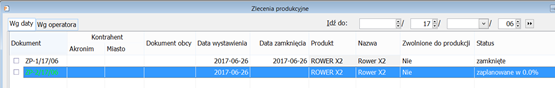

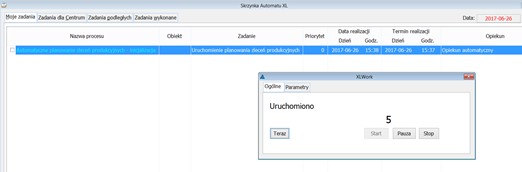

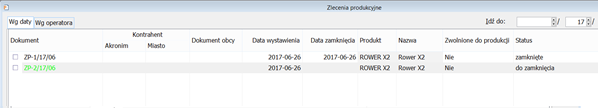

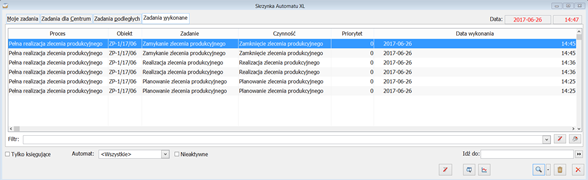

Jeżeli zadana Data realizacji zostanie osiągnięta, wykonane zostanie zadanie uruchomienia planowania zleceń produkcyjnych, czyli wywołany zostanie proces z odpowiadającą za to akcją kluczową. Proces: Automatyczne planowanie zleceń produkcyjnych - inicjalizacja wyszukał zlecenie ZP-2/17/06, które zostanie zaplanowane. Proces Automatyczne planowanie zlecenia produkcyjnego widoczny jest w Skrzynce Automatu XL z przypisanym obiektem, jakim jest ZP-2/17/06.

Należy pamiętać, że powyższym procesem można obsłużyć jednocześnie wiele zleceń, po spełnieniu warunków, które uruchomią dla nich opisane wyżej akcje kluczowe.

W jaki sposób automatycznie zrealizować zlecenie produkcyjne

Aby automatycznie zrealizować zlecenie produkcyjne, należy w sposób analogiczny aktywować parę procesów:- Automatyczna realizacja zlecenia produkcyjnego, który na formatce Definicji procesów dostępny jest w gałęzi: Produkcja, dla obiektu: Zlecenie produkcyjne oraz

- Automatyczna realizacja zleceń produkcyjnych – inicjalizacja, który dostępny jest w gałęzi: Inne procesy.

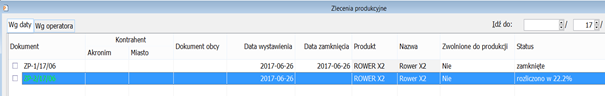

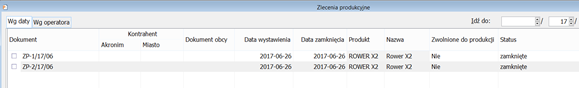

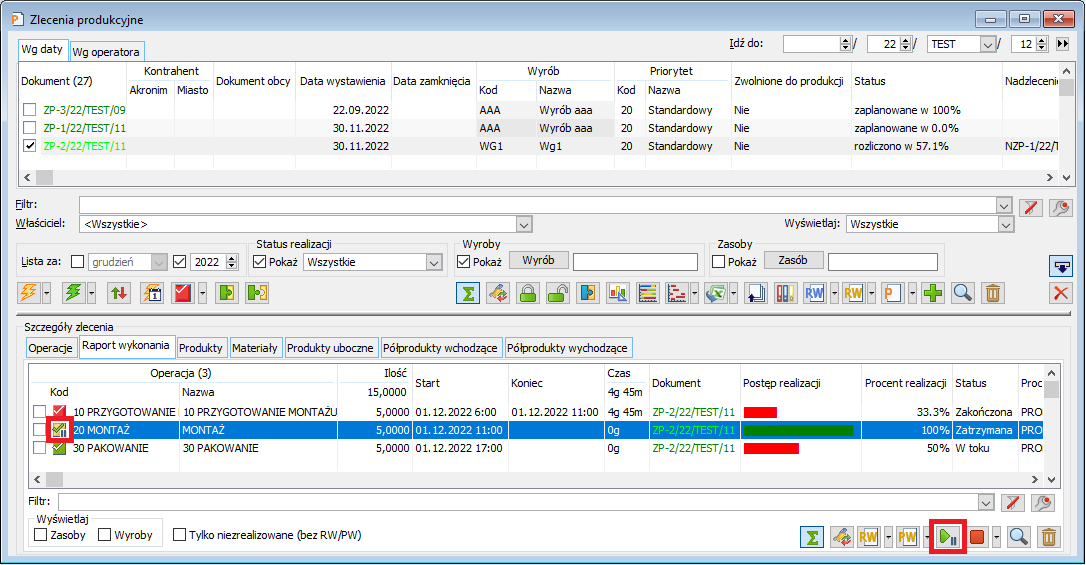

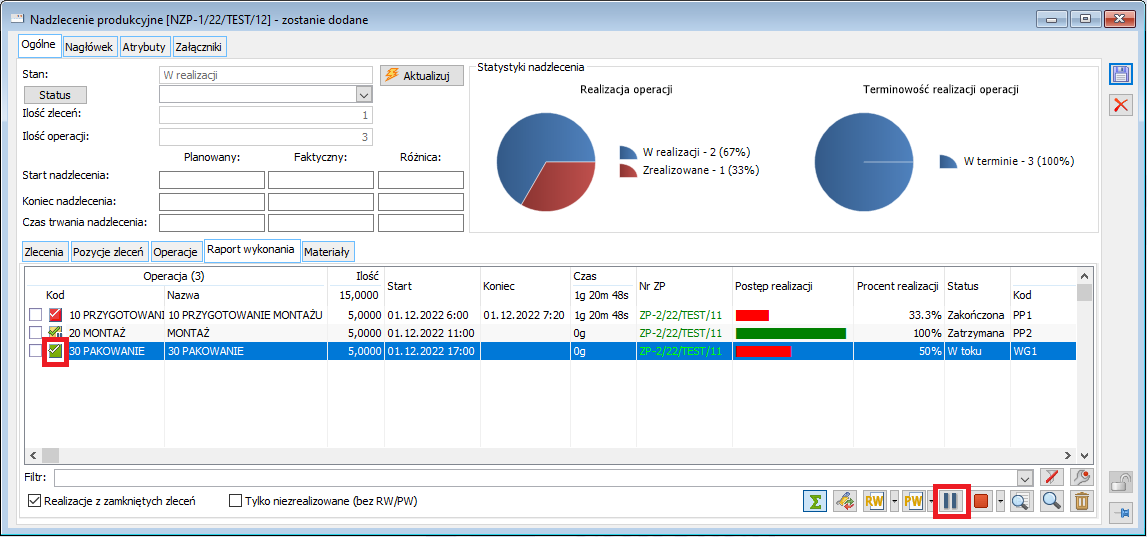

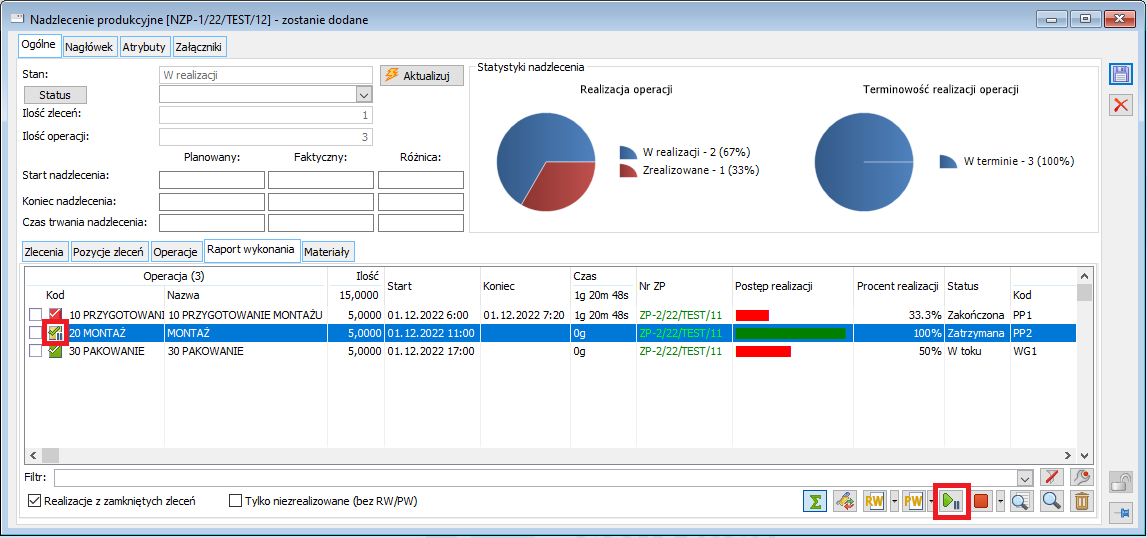

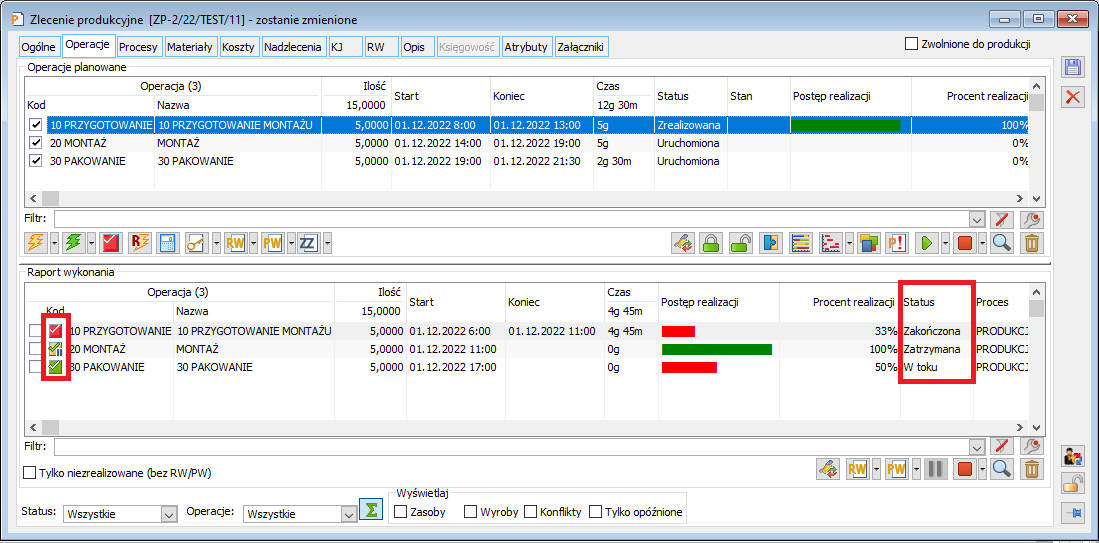

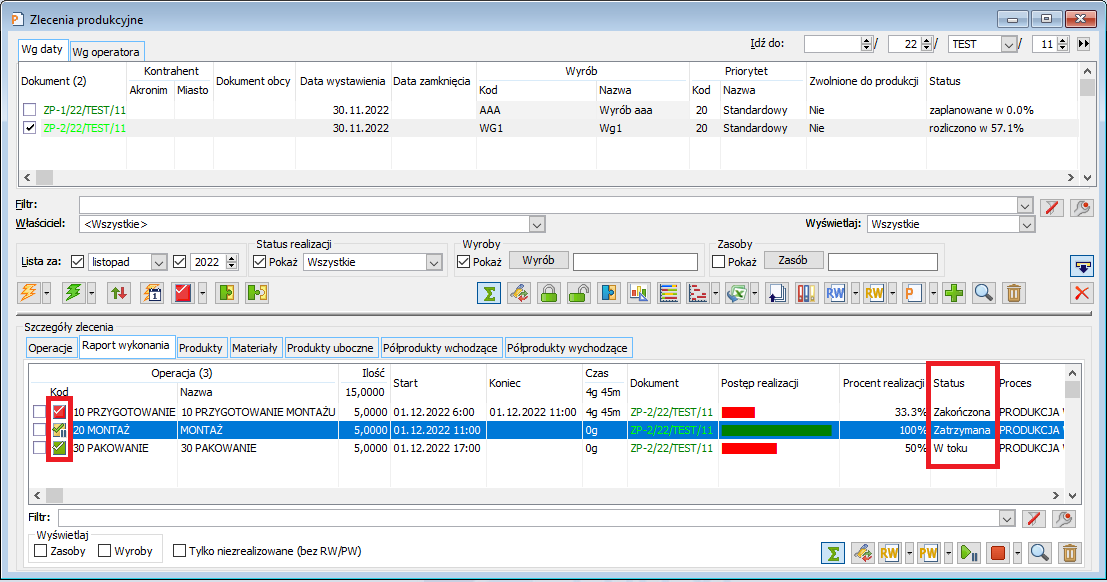

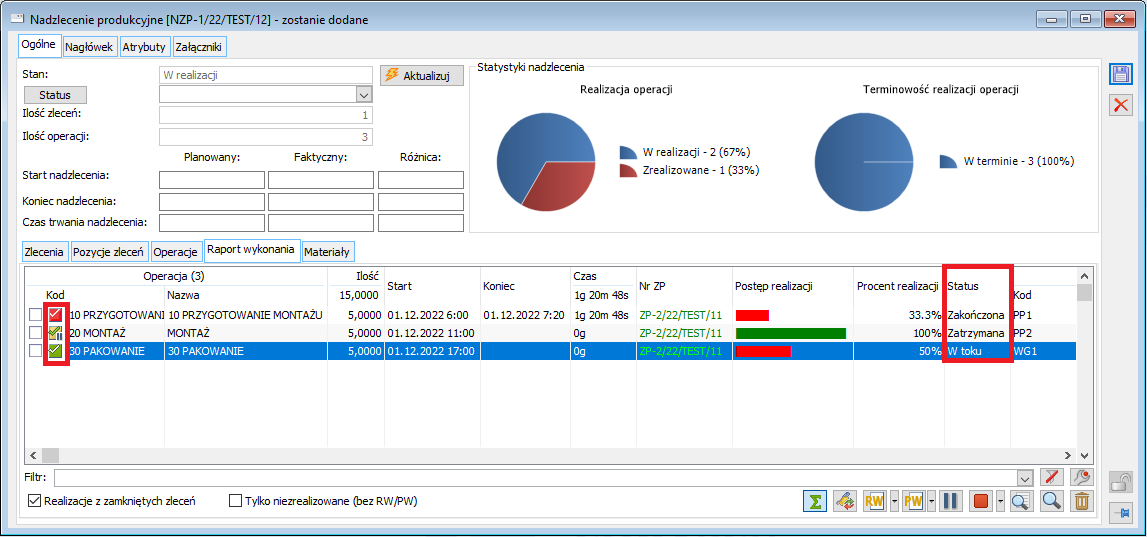

Status automatycznie zrealizowanego zlecenia ZP-2/17/06 jest dostępny do podglądu na Liście zleceń produkcyjnych.

Należy pamiętać, że powyższym procesem można obsłużyć jednocześnie wiele zleceń, po spełnieniu warunków, które uruchomią dla nich opisane wyżej akcje kluczowe.

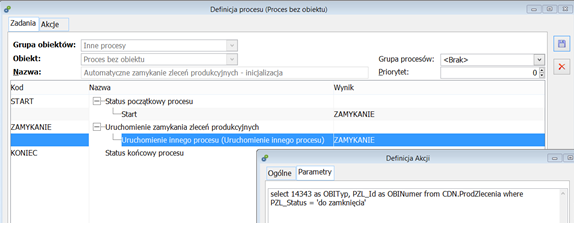

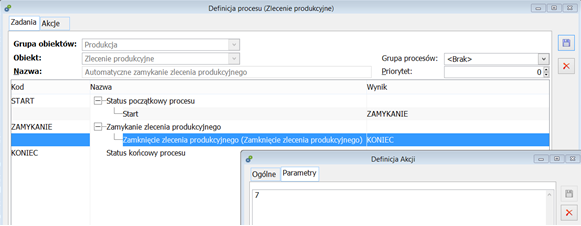

W jaki sposób automatycznie zamknąć zlecenie produkcyjne

Aby automatycznie zamknąć zlecenie produkcyjne, należy w sposób analogiczny aktywować parę procesów: Automatyczne zamykanie zlecenia produkcyjnego, który na formatce Definicji procesów dostępny jest w gałęzi: Produkcja, dla obiektu: Zlecenie produkcyjne oraz Automatyczne zamykanie zleceń produkcyjnych – inicjalizacja, który dostępny jest w gałęzi: Inne procesy. Zlecenie zostanie zamknięte przez proces: Automatyczne zamykanie zlecenia produkcyjnego. Po tym, jak proces zostanie wywołany, wykona akcję kluczową, jaką jest zamykanie wybranego zlecenia produkcyjnego, po czym zakończy swoje działanie.

Zamknięcie wybranego zlecenia produkcyjnego jest głównym zadaniem procesu: Automatyczne zamykanie zleceń produkcyjnych – inicjalizacja. Jego akcja kluczowa polega na wyszukaniu zleceń do zamknięcia i uruchomieniu procesu, który to zamykanie wykona. Jako wynik swojego działania ma wskazane swoje zadanie główne, co oznacza cykliczne wyszukiwanie zleceń do zamykania i uruchamianie dla nich procesu Automatyczne zamykanie zlecenia produkcyjnego.

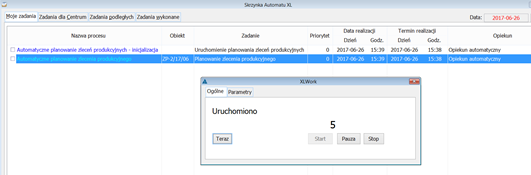

Proces: Automatyczne zamykanie zleceń produkcyjnych – inicjalizacja, został dodany do Skrzynki Automatu XL. Po wyszukaniu zlecenia spełniającego warunek – ZP-2/17/06 – automat uruchamia proces Automatyczne zamykanie zlecenia produkcyjnego dla tego zlecenia.

Należy pamiętać, że powyższym procesem można obsłużyć jednocześnie wiele zleceń, po spełnieniu warunków, które uruchomią dla nich opisane wyżej akcje kluczowe.

W jaki sposób przeprowadzić automatycznie pełną realizację zlecenia produkcyjnego

Aby przeprowadzić pełną realizację zlecenia produkcyjnego w sposób automatyczny, należy aktywować proces o nazwie: Pełna realizacja zlecenia produkcyjnego, który na formatce Definicji procesów dostępny jest w gałęzi: Produkcja, dla obiektu: Zlecenie produkcyjne. Proces: Pełna realizacja zlecenia produkcyjnego zostanie zainicjowany i trafi do Skrzynki Automatu XL w momencie zapisu nowego zlecenia produkcyjnego na Liście zleceń. Kolejne zadania procesu zostaną wykonane po kolei, w sposób automatyczny i niewymagający kontroli ze strony operatora. Schemat przedstawiający kolejno realizowane zadania procesu Pełna realizacja zlecenia produkcyjnego.

Struktura zadań i akcji kluczowych zawartych w definicji procesu Pełna realizacja zlecenia produkcyjnego.

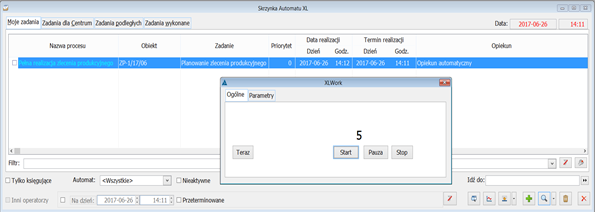

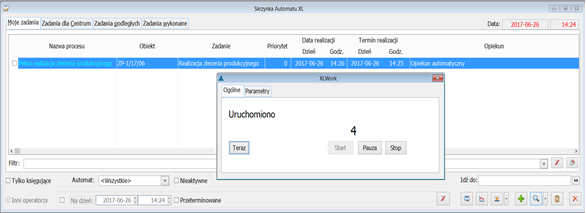

Zadanie Planowanie zlecenia produkcyjnego należące do procesu: Pełna realizacja zlecenia produkcyjnego zostanie wykonane zgodnie z datą i godziną wyświetloną w kolumnie: Data realizacji. W podanym na rysunku przykładzie zlecenie ZP-1/17/06 zostanie zaplanowane 26 czerwca o godzinie 14:12. Po zaplanowaniu zlecenia Automat przejdzie do kolejnego zadania zdefiniowanego w procesie, jakim jest Realizacja zlecenia produkcyjnego.

Po zrealizowaniu zadania Zamykanie zlecenia produkcyjnego, proces zakończy swoje działanie. Zrealizowane zadania widoczne są w Skrzynce Automatu XL, na zakładce: Zadania wykonane.

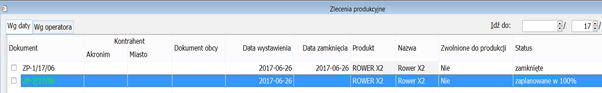

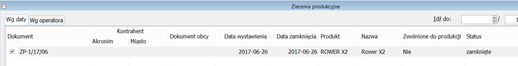

Rezultat działania procesu Pełna realizacja zlecenia produkcyjnego, w postaci zamkniętego zlecenia ZP-1/17/06, widoczny jest z poziomu listy zleceń produkcyjnych.

Należy pamiętać, że powyższym procesem można obsłużyć jednocześnie wiele zleceń, po spełnieniu warunków, które uruchomią dla nich opisane wyżej akcje kluczowe.

XL126 - Ogólne zasady korzystania z procesów w Produkcji

Parametryzowanie akcji dla procesów w Produkcji

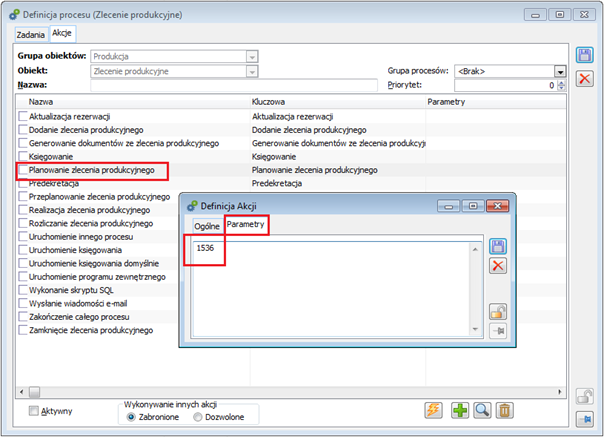

Niektóre akcje kluczowe, udostępnione do budowania procesów w Produkcji, wymagają dodatkowej parametryzacji. Są to akcje, odzwierciedlające operacje, które można wykonywać różnymi metodami w systemie. Podczas wykorzystywania takich akcji do budowania procesów, w definicji akcji, na zakładce: Parametry , należy podać parametr, odpowiadający wybranej metodzie uruchomienia danej akcji:

Parametry dla akcji: Planowanie zlecenia produkcyjnego

Wymienione poniżej numery są parametrami dla akcji: Planowanie zlecenia produkcyjnego, odpowiadającymi poszczególnym metodom planowania zleceń:- 1024 – Planowanie zgrubne

- 1280 – Planowanie uproszczone

- 1536 – Planowanie szczegółowe

- 1792 – Planowanie wszystkie zasoby

- 2048 – Planowanie całościowe zgrubne

- 2304 – Planowanie całościowe uproszczone

- 2560 – Planowanie całościowe szczegółowe

- 2816 – Planowanie całościowe wszystkie zasoby

Parametry dla akcji: Przeplanowanie zlecenia produkcyjnego

Wymienione poniżej numery są parametrami dla akcji: Przeplanowanie zlecenia produkcyjnego, odpowiadającymi poszczególnym metodom przeplanowania zleceń:- 4096 – Przeplanowywanie zgrubne

- 4352 – Przeplanowywanie uproszczone

- 4608 – Przeplanowywanie szczegółowe

- 4864 – Przeplanowywanie wszystkie zasoby

- 8192 – Przeplanowywanie konfliktów zgrubne

- 8448 – Przeplanowywanie konfliktów uproszczone

- 8704 – Przeplanowywanie konfliktów szczegółowe

- 8960 – Przeplanowywanie konfliktów wszystkie zasoby

- 16896 – Dobierz zasoby szczegółowo

- 17152 – Dobierz zasoby wszystkie

Parametry dla akcji: Generowanie dokumentów ze zlecenia produkcyjnego

Wymienione poniżej symbole dokumentów są parametrami dla akcji: Generowanie dokumentów ze zlecenia produkcyjnego:- RW 1 – Generowanie RW z planu, z ZP

- RW – Generowanie RW z ZP

- PW – Generowanie PW z ZP

Parametry dla akcji: Zamykanie zlecenia produkcyjnego

Wymienione poniżej numery są parametrami dla akcji: Zamykanie zlecenia produkcyjnego, odpowiadającymi poszczególnym metodom zamykania zleceń:- 7 – Zamknięcie zlecenia

- 8 – Zamknięcie niezrealizowanego zlecenia

- 9 – Zamknięcie zlecenia bez rozliczenia

- 10 – Zamknięcie niezrealizowanego zlecenia bez rozliczenia

Wielokrotne użycie akcji kluczowej: Generowanie dokumentów ze zlecenia produkcyjnego, w jednym procesie

Akcja kluczowa: Generowanie dokumentu z ZP, została przygotowana dla operacji:- Generowanie RW z planu, z ZP

- Generowanie RW z ZP

- Generowanie PW z ZP

Używanie tych samych akcji w wielu aktywnych procesach

Jeśli w systemie aktywnych jest wiele procesów i każdy z tych procesów wykorzystuje daną akcję kluczową, wówczas może dojść do sytuacji, w której dla uruchomionego procesu, jako kolejne zadania podpowiadają się również zadania z innego (aktywnego) procesu. Wynika to ze struktury samych procesów.

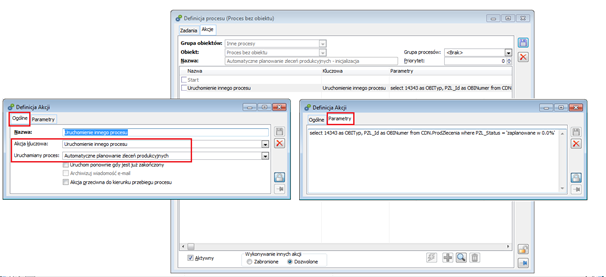

Procesy, które nie korzystają z akcji kluczowej: Dodanie zlecenia

Jeśli chcemy, by w ramach procesu wykonywane były wybrane akcje dla dodanych już w systemie zleceń produkcyjnych, należy przekazać do takiego procesu, które to zlecenia mają podlegać dalszym czynnościom. W tym celu należy stworzyć osobny proces, który będzie korzystał z akcji kluczowej: Uruchomienie innego procesu. Dodatkowo w definicji akcji: Uruchomienie innego procesu, na zakładce: Parametry, należy wskazać parametr - zapytanie SQL, za pomocą którego będą „wskazywane” zlecenia, dla których ma zostać uruchomiony proces, natomiast na zakładce: Ogólne, w polu: Uruchamiany proces, należy wskazać ten proces, który ma zostać uruchomiony dla znalezionych zleceń.

XL124 - Skróty klawiaturowe w module Produkcja

Wstęp

Dokument zawiera spis proponowanych skrótów klawiaturowych dla poszczególnych opcji, znajdujących się w popup menu, w module Produkcja. Skróty dotyczą wyłącznie opcji związanych ściśle z obiektami produkcyjnymi. W skrótach stosowany jest „lewy” Alt, natomiast Ctrl, Shift- dowolne. Jeśli w skrótach użyta jest cyfra, to nie należy jej wywoływać z poziomu klawiatury numerycznej, tylko z części „alfanumerycznej” Dodatkowo, aby skróty nie kolidowały, np. z lokatorem czy filtrem na liście, ich działanie ograniczone będzie ze względu na ustawienie kursora („focus”).Zlecenia produkcyjne

Lista ZP: :

Planowanie szczegółowe – <CTRL>+<S>

Planowanie uproszczone – <CTRL>+<U>

Planowanie zgrubne – <CTRL>+<G>

Planowanie wszystkie zasoby – <CTRL>+<W>

Planowanie całościowe szczegółowe – <CTRL>+<ALT>+<S>

Planowanie całościowe uproszczone – <CTRL>+<AlLT>+<U>

Planowanie całościowe zgrubne – <CTRL>+<ALT>+<G>

Planowanie całościowe wszystkie zasoby – <CTRL>+<ALT>+<W>

:

Planowanie szczegółowe – <CTRL>+<S>

Planowanie uproszczone – <CTRL>+<U>

Planowanie zgrubne – <CTRL>+<G>

Planowanie wszystkie zasoby – <CTRL>+<W>

Planowanie całościowe szczegółowe – <CTRL>+<ALT>+<S>

Planowanie całościowe uproszczone – <CTRL>+<AlLT>+<U>

Planowanie całościowe zgrubne – <CTRL>+<ALT>+<G>

Planowanie całościowe wszystkie zasoby – <CTRL>+<ALT>+<W>

:

Przeplanowywanie szczegółowe – <ALT>+<S>

Przeplanowywanie uproszczone – <ALT>+<U>

Przeplanowywanie zgrubne – <Alt>+<G>

Przeplanowywanie wszystkie zasoby – <ALT>+<W>

Przeplanowywanie konfliktów szczegółowe – <ALT>+<SHIFT>+<S>

Przeplanowywanie konfliktów uproszczone – <ALT>+<SHIFT>+<U>

Przeplanowywanie konfliktów zgrubne – <ALT>+<SHIFT>+<G>

Przeplanowywanie konfliktów wszystkie zasoby – <ALT>+<SHIFT>+<W>

Dobierz zasoby szczegółowo – <SHIFT>+<S>

Dobierz zasoby wszystkie – <SHIFT>+<W>

Usuń plan ze zlecenia – <SHIFT>+<D>

Wyszukanie nowych terminów- szczegółowe – <ALT>+<T>

Wyszukanie nowych terminów- wszystkie zasoby – <ALT>+<A>

:

Przeplanowywanie szczegółowe – <ALT>+<S>

Przeplanowywanie uproszczone – <ALT>+<U>

Przeplanowywanie zgrubne – <Alt>+<G>

Przeplanowywanie wszystkie zasoby – <ALT>+<W>

Przeplanowywanie konfliktów szczegółowe – <ALT>+<SHIFT>+<S>

Przeplanowywanie konfliktów uproszczone – <ALT>+<SHIFT>+<U>

Przeplanowywanie konfliktów zgrubne – <ALT>+<SHIFT>+<G>

Przeplanowywanie konfliktów wszystkie zasoby – <ALT>+<SHIFT>+<W>

Dobierz zasoby szczegółowo – <SHIFT>+<S>

Dobierz zasoby wszystkie – <SHIFT>+<W>

Usuń plan ze zlecenia – <SHIFT>+<D>

Wyszukanie nowych terminów- szczegółowe – <ALT>+<T>

Wyszukanie nowych terminów- wszystkie zasoby – <ALT>+<A>

:

Aktualizacja rezerwacji – <CTRL>+<SHIFT>+<Y>

Realizacja zleceń – <ALT>+<R>

Rozliczanie zleceń – <CTRL>+<Q>

Zamykanie zleceń – <CTRL>+<ALT>+<O>

Zamykanie niezrealizowanych zleceń – <CTRL>+<ALT>+<K>

Zamykanie zleceń bez rozliczenia – <CTRL>+<ALT>+<L>

Zamykanie niezrealizowanych zleceń bez rozliczenia – <CTRL>+<ALT>+<M>

Aktualizacja nr partii/seryjnych – <CTRL>+<ALT>+<R>

:

Aktualizacja rezerwacji – <CTRL>+<SHIFT>+<Y>

Realizacja zleceń – <ALT>+<R>

Rozliczanie zleceń – <CTRL>+<Q>

Zamykanie zleceń – <CTRL>+<ALT>+<O>

Zamykanie niezrealizowanych zleceń – <CTRL>+<ALT>+<K>

Zamykanie zleceń bez rozliczenia – <CTRL>+<ALT>+<L>

Zamykanie niezrealizowanych zleceń bez rozliczenia – <CTRL>+<ALT>+<M>

Aktualizacja nr partii/seryjnych – <CTRL>+<ALT>+<R>

:

Wykres Gantt’a – <ALT>+<H>

Wykres Gantt’a- wg zasobów – <ALT>+<I>

Wykres Gantt’a- wg gniazd roboczych – <ALT>+<J>

:

Wykres Gantt’a – <ALT>+<H>

Wykres Gantt’a- wg zasobów – <ALT>+<I>

Wykres Gantt’a- wg gniazd roboczych – <ALT>+<J>

:

Eksport akordów – <ALT>+<E>

Eksport czasu przepracowanego – <ALT>+<F>

:

Eksport akordów – <ALT>+<E>

Eksport czasu przepracowanego – <ALT>+<F>

:

Rozchód wewnętrzny z planu – <CTRL>+<SHIFT>+<A>

Rozchód wewnętrzny – <CTRL>+<SHIFT>+<B>

Wydanie magazynowe z planu – <CTRL>+<SHIFT>+<C>

Wydanie magazynowe – <CTRL>+<SHIFT>+<D>

Zlecenie wydania z magazynu z planu – <CTRL>+<SHIFT>+<E>

Zlecenie wydania z magazynu – <CTRL>+<SHIFT>+<F>

Przychód wewnętrzny – <CTRL>+<SHIFT>+<G>

Przychód wewnętrzny po rozliczeniu zlecenia – <CTRL>+<SHIFT>+<H>

Przyjęcie magazynowe – <CTRL>+<SHIFT>+<I>

Awizo dostawy – <CTRL>+<SHIFT>+<J>

Korekta rozchodu wewnętrznego – <CTRL>+<SHIFT>+<K>

Korekta przychodu wewnętrznego – <CTRL>+<SHIFT>+<L>

Spinanie z pozycją dokumentu RW bez kontroli cechy – <CTRL>+<ALT>+<SHIFT>+<A>

Spinanie z pozycją dokumentu RW według cechy dostawy – <CTRL>+<ALT>+<SHIFT>+<B>

Spinanie z pozycją dokumentu RW według cechy towaru – <CTRL>+<ALT>+<SHIFT>+<C>

Spinanie z pozycją dokumentu PW bez kontroli cechy – <CTRL>+<ALT>+<SHIFT>+<D>

Spinanie z pozycją dokumentu PW według cechy towaru – <CTRL>+<ALT>+<SHIFT>+<E>

Wydanie na kooperację – <CTRL>+<SHIFT>+<M>

Przyjęcie z kooperacji – <CTRL>+<SHIFT>+<N>

Zamówienie na zakup – <CTRL>+<SHIFT>+<O>

Zamówienie wewnętrzne – <CTRL>+<SHIFT>+<P>

Zamówienie na kooperację – <CTRL>+<SHIFT>+<R>

:

Rozchód wewnętrzny z planu – <CTRL>+<SHIFT>+<A>

Rozchód wewnętrzny – <CTRL>+<SHIFT>+<B>

Wydanie magazynowe z planu – <CTRL>+<SHIFT>+<C>

Wydanie magazynowe – <CTRL>+<SHIFT>+<D>

Zlecenie wydania z magazynu z planu – <CTRL>+<SHIFT>+<E>

Zlecenie wydania z magazynu – <CTRL>+<SHIFT>+<F>

Przychód wewnętrzny – <CTRL>+<SHIFT>+<G>

Przychód wewnętrzny po rozliczeniu zlecenia – <CTRL>+<SHIFT>+<H>

Przyjęcie magazynowe – <CTRL>+<SHIFT>+<I>

Awizo dostawy – <CTRL>+<SHIFT>+<J>

Korekta rozchodu wewnętrznego – <CTRL>+<SHIFT>+<K>

Korekta przychodu wewnętrznego – <CTRL>+<SHIFT>+<L>

Spinanie z pozycją dokumentu RW bez kontroli cechy – <CTRL>+<ALT>+<SHIFT>+<A>

Spinanie z pozycją dokumentu RW według cechy dostawy – <CTRL>+<ALT>+<SHIFT>+<B>

Spinanie z pozycją dokumentu RW według cechy towaru – <CTRL>+<ALT>+<SHIFT>+<C>

Spinanie z pozycją dokumentu PW bez kontroli cechy – <CTRL>+<ALT>+<SHIFT>+<D>

Spinanie z pozycją dokumentu PW według cechy towaru – <CTRL>+<ALT>+<SHIFT>+<E>

Wydanie na kooperację – <CTRL>+<SHIFT>+<M>

Przyjęcie z kooperacji – <CTRL>+<SHIFT>+<N>

Zamówienie na zakup – <CTRL>+<SHIFT>+<O>

Zamówienie wewnętrzne – <CTRL>+<SHIFT>+<P>

Zamówienie na kooperację – <CTRL>+<SHIFT>+<R>

Zlecenie produkcyjne na materiały – <ALT>+<K>

Zlecenie produkcyjne na półprodukty – <ALT>+<L>

Dokument ZP/Ogólne:

Zlecenie produkcyjne na materiały – <ALT>+<K>

Zlecenie produkcyjne na półprodukty – <ALT>+<L>

Dokument ZP/Ogólne:

:

Planowanie szczegółowe – <CTRL>+<S>

Planowanie uproszczone – <CTRL>+<U>

Planowanie zgrubne – <CTRL>+<G>

Planowanie wszystkie zasoby – <CTRL>+<W>

Planowanie całościowe szczegółowe – <CTRL>+<ALT>+<S>

Planowanie całościowe uproszczone – <CTRL>+<ALT>+<U>

Planowanie całościowe zgrubne – <CTRL>+<ALT>+<G>

Planowanie całościowe wszystkie zasoby – <CTRL>+<ALT>+<W>

:

Planowanie szczegółowe – <CTRL>+<S>

Planowanie uproszczone – <CTRL>+<U>

Planowanie zgrubne – <CTRL>+<G>

Planowanie wszystkie zasoby – <CTRL>+<W>

Planowanie całościowe szczegółowe – <CTRL>+<ALT>+<S>

Planowanie całościowe uproszczone – <CTRL>+<ALT>+<U>

Planowanie całościowe zgrubne – <CTRL>+<ALT>+<G>

Planowanie całościowe wszystkie zasoby – <CTRL>+<ALT>+<W>

:

Przeplanowywanie szczegółowe – <ALT>+<S>

Przeplanowywanie uproszczone – <ALT>+<U>

Przeplanowywanie zgrubne – <ALT>+<G>

Przeplanowywanie wszystkie zasoby – <ALT>+<W>

Przeplanowywanie konfliktów szczegółowe – <ALT>+<SHIFT>+<S>

Przeplanowywanie konfliktów uproszczone – <ALT>+<SHIFT>+<U>

Przeplanowywanie konfliktów zgrubne – <ALT>+<SHIFT>+<G>

Przeplanowywanie konfliktów wszystkie zasoby – <ALT>+<SHIFT>+<W>

Dobierz zasoby szczegółowo – <SHIFT>+<S>

Dobierz zasoby wszystkie – <SHIFT>+<W>

Wyszukanie nowych terminów- szczegółowe – <Alt>+<T>

Wyszukanie nowych terminów- wszystkie zasoby – <ALT>+<A>

:

Przeplanowywanie szczegółowe – <ALT>+<S>

Przeplanowywanie uproszczone – <ALT>+<U>

Przeplanowywanie zgrubne – <ALT>+<G>

Przeplanowywanie wszystkie zasoby – <ALT>+<W>

Przeplanowywanie konfliktów szczegółowe – <ALT>+<SHIFT>+<S>

Przeplanowywanie konfliktów uproszczone – <ALT>+<SHIFT>+<U>

Przeplanowywanie konfliktów zgrubne – <ALT>+<SHIFT>+<G>

Przeplanowywanie konfliktów wszystkie zasoby – <ALT>+<SHIFT>+<W>

Dobierz zasoby szczegółowo – <SHIFT>+<S>

Dobierz zasoby wszystkie – <SHIFT>+<W>

Wyszukanie nowych terminów- szczegółowe – <Alt>+<T>

Wyszukanie nowych terminów- wszystkie zasoby – <ALT>+<A>

:

Aktualizacja rezerwacji – <CTRL>+<SHIFT>+<Y>

Realizacja zleceń – <ALT>+<R>

Rozliczanie zleceń – <CTRL>+<Q>

Zamykanie zleceń – <CTRL>+<ALT>+<O>

Zamykanie niezrealizowanych zleceń – <CTRL>+<ALT>+<K>

Zamykanie zleceń bez rozliczenia – <CTRL>+<ALT>+<L>

Zamykanie niezrealizowanych zleceń bez rozliczenia – <CTRL>+<ALT>+<M>

Otwarcie zlecenia – <CTRL>+<ALT>+<N>

:

Aktualizacja rezerwacji – <CTRL>+<SHIFT>+<Y>

Realizacja zleceń – <ALT>+<R>

Rozliczanie zleceń – <CTRL>+<Q>

Zamykanie zleceń – <CTRL>+<ALT>+<O>

Zamykanie niezrealizowanych zleceń – <CTRL>+<ALT>+<K>

Zamykanie zleceń bez rozliczenia – <CTRL>+<ALT>+<L>

Zamykanie niezrealizowanych zleceń bez rozliczenia – <CTRL>+<ALT>+<M>

Otwarcie zlecenia – <CTRL>+<ALT>+<N>

:

Rozchód wewnętrzny z planu – <CTRL>+<SHIFT>+<A>

Rozchód wewnętrzny – <CTRL>+<SHIFT>+<B>

Wydanie magazynowe z planu – <CTRL>+<SHIFT>+<C>

Wydanie magazynowe – <CTRL>+<SHIFT>+<D>

Zlecenie wydania z magazynu z planu – <CTRL>+<SHIFT>+<E>

Zlecenie wydania z magazynu – <CTRL>+<SHIFT>+<F>

Przychód wewnętrzny – <CTRL>+<SHIFT>+<G>

Przychód wewnętrzny po rozliczeniu zlecenia – <CTRL>+<SHIFT>+<H>

Przyjęcie magazynowe – <CTRL>+<SHIFT>+<I>

Awizo dostawy – <CTRL>+<SHIFT>+<J>

Korekta rozchodu wewnętrznego – <CTRL>+<SHIFT>+<K>

Korekta przychodu wewnętrznego – <CTRL>+<SHIFT>+<L>

Spinanie z pozycją dokumentu RW bez kontroli cechy – <CTRL>+<ALT>+<SHIFT>+<A>

Spinanie z pozycją dokumentu RW według cechy dostawy – <CTRL>+<ALT>+<SHIFT>+<B>

Spinanie z pozycją dokumentu RW według cechy towaru – <CTRL>+<ALT>+<SHIFT>+<C>

Spinanie z pozycją dokumentu PW bez kontroli cechy – <CTRL>+<ALT>+<SHIFT>+<D>

Spinanie z pozycją dokumentu PW według cechy towaru – <CTRL>+<ALT>+<SHIFT>+<E>

Wydanie na kooperację – <CTRL>+<SHIFT>+<M>

Przyjęcie z kooperacji – <CTRL>+<SHIFT>+<N>

Zamówienie na zakup – <CTRL>+<SHIFT>+<O>

Zamówienie wewnętrzne – <CTRL>+<SHIFT>+<P>

Zamówienie na kooperację – <CTRL>+<SHIFT>+<R>

:

Rozchód wewnętrzny z planu – <CTRL>+<SHIFT>+<A>

Rozchód wewnętrzny – <CTRL>+<SHIFT>+<B>

Wydanie magazynowe z planu – <CTRL>+<SHIFT>+<C>

Wydanie magazynowe – <CTRL>+<SHIFT>+<D>

Zlecenie wydania z magazynu z planu – <CTRL>+<SHIFT>+<E>

Zlecenie wydania z magazynu – <CTRL>+<SHIFT>+<F>

Przychód wewnętrzny – <CTRL>+<SHIFT>+<G>

Przychód wewnętrzny po rozliczeniu zlecenia – <CTRL>+<SHIFT>+<H>

Przyjęcie magazynowe – <CTRL>+<SHIFT>+<I>

Awizo dostawy – <CTRL>+<SHIFT>+<J>

Korekta rozchodu wewnętrznego – <CTRL>+<SHIFT>+<K>

Korekta przychodu wewnętrznego – <CTRL>+<SHIFT>+<L>

Spinanie z pozycją dokumentu RW bez kontroli cechy – <CTRL>+<ALT>+<SHIFT>+<A>

Spinanie z pozycją dokumentu RW według cechy dostawy – <CTRL>+<ALT>+<SHIFT>+<B>

Spinanie z pozycją dokumentu RW według cechy towaru – <CTRL>+<ALT>+<SHIFT>+<C>

Spinanie z pozycją dokumentu PW bez kontroli cechy – <CTRL>+<ALT>+<SHIFT>+<D>

Spinanie z pozycją dokumentu PW według cechy towaru – <CTRL>+<ALT>+<SHIFT>+<E>

Wydanie na kooperację – <CTRL>+<SHIFT>+<M>

Przyjęcie z kooperacji – <CTRL>+<SHIFT>+<N>

Zamówienie na zakup – <CTRL>+<SHIFT>+<O>

Zamówienie wewnętrzne – <CTRL>+<SHIFT>+<P>

Zamówienie na kooperację – <CTRL>+<SHIFT>+<R>

:

Dodaj produkt – <SHIFT>+<P>

Dodaj listę produktów – <SHIFT>+<L>

Pozycja zlecenia produkcyjnego- zostanie zmieniona/Ogólne:

:

Dodaj produkt – <SHIFT>+<P>

Dodaj listę produktów – <SHIFT>+<L>

Pozycja zlecenia produkcyjnego- zostanie zmieniona/Ogólne:

Planuj od teraz – <ALT>+<N>

Konkretna data – <ALT>+<D>

Planuj od teraz – <ALT>+<N>

Konkretna data – <ALT>+<D>

Kontrahent z listy – <CTRL>+<L>

Kontrahent jednorazowy – <CTRL>+<K>

Kontrahent z listy – <CTRL>+<L>

Kontrahent jednorazowy – <CTRL>+<K>

Kontrahent z listy – <ALT>+<SHIFT>+<L>

Kontrahent jednorazowy – <ALT>+<SHIFT>+<K>

Dokument ZP/Procesy:

Kontrahent z listy – <ALT>+<SHIFT>+<L>

Kontrahent jednorazowy – <ALT>+<SHIFT>+<K>

Dokument ZP/Procesy:

Planuj od teraz – <ALT>+<N>

Konkretna data – <ALT>+<D>

Planuj od teraz – <ALT>+<N>

Konkretna data – <ALT>+<D>

:

Planowanie szczegółowe – <CTRL>+<S>

Planowanie uproszczone – <CTRL>+<U>

Planowanie zgrubne – <CTRL>+<G>

Planowanie wszystkie zasoby – <CTRL>+<W>

Planowanie całościowe szczegółowe – <CTRL>+<ALT>+<S>

Planowanie całościowe uproszczone – <CTRL>+<ALT>+<U>

Planowanie całościowe zgrubne – <CTRL>+<ALT>+<G>

Planowanie całościowe wszystkie zasoby – <CTRL>+<ALT>+<W>

:

Planowanie szczegółowe – <CTRL>+<S>

Planowanie uproszczone – <CTRL>+<U>

Planowanie zgrubne – <CTRL>+<G>

Planowanie wszystkie zasoby – <CTRL>+<W>

Planowanie całościowe szczegółowe – <CTRL>+<ALT>+<S>

Planowanie całościowe uproszczone – <CTRL>+<ALT>+<U>

Planowanie całościowe zgrubne – <CTRL>+<ALT>+<G>

Planowanie całościowe wszystkie zasoby – <CTRL>+<ALT>+<W>

:

Przeplanowywanie szczegółowe – <ALT>+<S>

Przeplanowywanie uproszczone – <ALT>+<U>

Przeplanowywanie zgrubne – <ALT>+<Z>

Przeplanowywanie wszystkie zasoby – <ALT>+<W>

Przeplanowywanie konfliktów szczegółowe – <ALT>+<SHIFT>+<S>

Przeplanowywanie konfliktów uproszczone – <ALT>+<SHIFT>+<U>

Przeplanowywanie konfliktów zgrubne – <ALT>+<SHIFT>+<G>

Przeplanowywanie konfliktów wszystkie zasoby – <ALT>+<SHIFT>+<W>

Dobierz zasoby szczegółowo – <SHIFT>+<S>

Dobierz zasoby wszystkie – <SHIFT>+<W>

Wyszukanie nowych terminów- szczegółowe – <ALT>+<T>

Wyszukanie nowych terminów- wszystkie zasoby – <ALT>+<A>

:

Przeplanowywanie szczegółowe – <ALT>+<S>

Przeplanowywanie uproszczone – <ALT>+<U>

Przeplanowywanie zgrubne – <ALT>+<Z>

Przeplanowywanie wszystkie zasoby – <ALT>+<W>

Przeplanowywanie konfliktów szczegółowe – <ALT>+<SHIFT>+<S>

Przeplanowywanie konfliktów uproszczone – <ALT>+<SHIFT>+<U>

Przeplanowywanie konfliktów zgrubne – <ALT>+<SHIFT>+<G>

Przeplanowywanie konfliktów wszystkie zasoby – <ALT>+<SHIFT>+<W>

Dobierz zasoby szczegółowo – <SHIFT>+<S>

Dobierz zasoby wszystkie – <SHIFT>+<W>

Wyszukanie nowych terminów- szczegółowe – <ALT>+<T>

Wyszukanie nowych terminów- wszystkie zasoby – <ALT>+<A>

:

Aktualizacja rezerwacji – <CTRL>+<SHIFT>+<Y>

Realizacja zleceń – <ALT>+<R>

Rozliczanie zleceń – <CTRL>+<Q>

Zamykanie zleceń – <CTRL>+<ALT>+<O>

Zamykanie niezrealizowanych zleceń – <CTRL>+<ALT>+<K>

Zamykanie zleceń bez rozliczenia – <CTRL>+<ALT>+<L>

Zamykanie niezrealizowanych zleceń bez rozliczenia – <CTRL>+<ALT>+<M>

Otwarcie zlecenia – <CTRL>+<ALT>+<N>

:

Aktualizacja rezerwacji – <CTRL>+<SHIFT>+<Y>

Realizacja zleceń – <ALT>+<R>

Rozliczanie zleceń – <CTRL>+<Q>

Zamykanie zleceń – <CTRL>+<ALT>+<O>

Zamykanie niezrealizowanych zleceń – <CTRL>+<ALT>+<K>

Zamykanie zleceń bez rozliczenia – <CTRL>+<ALT>+<L>

Zamykanie niezrealizowanych zleceń bez rozliczenia – <CTRL>+<ALT>+<M>

Otwarcie zlecenia – <CTRL>+<ALT>+<N>

:

Rozchód wewnętrzny z planu – <CTRL>+<SHIFT>+<A>

Rozchód wewnętrzny – <CTRL>+<SHIFT>+<B>

Wydanie magazynowe z planu – <CTRL>+<SHIFT>+<C>

Wydanie magazynowe – <CTRL>+<SHIFT>+<D>

Zlecenie wydania z magazynu z planu – <CTRL>+<SHIFT>+<E>

Zlecenie wydania z magazynu – <CTRL>+<SHIFT>+<F>

Przychód wewnętrzny – <CTRL>+<SHIFT>+<G>

Przychód wewnętrzny po rozliczeniu zlecenia – <CTRL>+<SHIFT>+<H>

Przyjęcie magazynowe – <CTRL>+<SHIFT>+<I>

Awizo dostawy – <CTRL>+<SHIFT>+<J>

Korekta rozchodu wewnętrznego – <CTRL>+<SHIFT>+<K>

Korekta przychodu wewnętrznego – <CTRL>+<SHIFT>+<L>

Spinanie z pozycją dokumentu RW bez kontroli cechy – <CTRL>+<ALT>+<SHIFT>+<A>

Spinanie z pozycją dokumentu RW według cechy dostawy – <CTRL>+<ALT>+<SHIFT>+<B>

Spinanie z pozycją dokumentu RW według cechy towaru – <CTRL>+<ALT>+<SHIFT>+<C>

Spinanie z pozycją dokumentu PW bez kontroli cechy – <CTRL>+<ALT>+<SHIFT>+<D>

Spinanie z pozycją dokumentu PW według cechy towaru – <CTRL>+<ALT>+<SHIFT>+<E>

Wydanie na kooperację – <CTRL>+<SHIFT>+<M>

Przyjęcie z kooperacji – <CTRL>+<SHIFT>+<N>

Zamówienie na zakup – <CTRL>+<SHIFT>+<O>

Zamówienie wewnętrzne – <CTRL>+<SHIFT>+<P>

Zamówienie na kooperację – <Ctrl>+<SHIFT>+<R>

:

Rozchód wewnętrzny z planu – <CTRL>+<SHIFT>+<A>

Rozchód wewnętrzny – <CTRL>+<SHIFT>+<B>

Wydanie magazynowe z planu – <CTRL>+<SHIFT>+<C>

Wydanie magazynowe – <CTRL>+<SHIFT>+<D>

Zlecenie wydania z magazynu z planu – <CTRL>+<SHIFT>+<E>

Zlecenie wydania z magazynu – <CTRL>+<SHIFT>+<F>

Przychód wewnętrzny – <CTRL>+<SHIFT>+<G>

Przychód wewnętrzny po rozliczeniu zlecenia – <CTRL>+<SHIFT>+<H>

Przyjęcie magazynowe – <CTRL>+<SHIFT>+<I>

Awizo dostawy – <CTRL>+<SHIFT>+<J>

Korekta rozchodu wewnętrznego – <CTRL>+<SHIFT>+<K>

Korekta przychodu wewnętrznego – <CTRL>+<SHIFT>+<L>

Spinanie z pozycją dokumentu RW bez kontroli cechy – <CTRL>+<ALT>+<SHIFT>+<A>

Spinanie z pozycją dokumentu RW według cechy dostawy – <CTRL>+<ALT>+<SHIFT>+<B>

Spinanie z pozycją dokumentu RW według cechy towaru – <CTRL>+<ALT>+<SHIFT>+<C>

Spinanie z pozycją dokumentu PW bez kontroli cechy – <CTRL>+<ALT>+<SHIFT>+<D>

Spinanie z pozycją dokumentu PW według cechy towaru – <CTRL>+<ALT>+<SHIFT>+<E>

Wydanie na kooperację – <CTRL>+<SHIFT>+<M>

Przyjęcie z kooperacji – <CTRL>+<SHIFT>+<N>

Zamówienie na zakup – <CTRL>+<SHIFT>+<O>

Zamówienie wewnętrzne – <CTRL>+<SHIFT>+<P>

Zamówienie na kooperację – <Ctrl>+<SHIFT>+<R>

:

Wykres Gantt’a – <ALT>+<H>

Wykres Gantt’a- wg zasobów – <ALT>+<I>

Wykres Gantt’a- wg gniazd roboczych – <ALT>+<J>

:

Wykres Gantt’a – <ALT>+<H>

Wykres Gantt’a- wg zasobów – <ALT>+<I>

Wykres Gantt’a- wg gniazd roboczych – <ALT>+<J>

:

Dodaj proces – <ALT>+<P>

Dodaj operację z technologii – <ALT>+<O>

Dodaj nową operację – <ALT>+<SHIFT>+<O>

Realizuj termin – <SHIFT>+<A>

Realizuj etap – <SHIFT>+<E>

Realizuj wszystkie – <SHIFT>+<B>

Realizuj termin bez edycji – <SHIF>+<F>

Realizuj wszystkie bez edycji – <SHIFT>+<G>

Realizuj pozostałe – <SHIFT>+<H>

Wykonaj zabieg – <CTRL>+<X>

Anuluj wykonanie zabiegu – <CTRL>+<Y>

Dokument ZP/Materiały:

:

Dodaj proces – <ALT>+<P>

Dodaj operację z technologii – <ALT>+<O>

Dodaj nową operację – <ALT>+<SHIFT>+<O>

Realizuj termin – <SHIFT>+<A>

Realizuj etap – <SHIFT>+<E>

Realizuj wszystkie – <SHIFT>+<B>

Realizuj termin bez edycji – <SHIF>+<F>

Realizuj wszystkie bez edycji – <SHIFT>+<G>

Realizuj pozostałe – <SHIFT>+<H>

Wykonaj zabieg – <CTRL>+<X>

Anuluj wykonanie zabiegu – <CTRL>+<Y>

Dokument ZP/Materiały:

:

Rozchód wewnętrzny z planu – <CTRL>+<SHIFT>+<A>

Rozchód wewnętrzny – <CTRL>+<SHIFT>+<B>

Wydanie magazynowe z planu – <CTRL>+<SHIFT>+<C>

Wydanie magazynowe – <CTRL>+<SHIFT>+<D>

Zlecenie wydania z magazynu z planu – <CTRL>+<SHIFT>+<E>

Zlecenie wydania z magazynu – <CTRL>+<SHIFT>+<F>

Korekta rozchodu wewnętrznego – <CTRL>+<SHIFT>+<K>

Spinanie z pozycją dokumentu RW bez kontroli cechy – <CTRL>+<ALT>+<SHIFT>+<A>

Spinanie z pozycją dokumentu RW według cechy dostawy – <CTRL>+<ALT>+<SHIFT>+<B>

Spinanie z pozycją dokumentu RW według cechy towaru – <CTRL>+<ALT>+<SHIFT>+<C>

Zamówienie na zakup – <CTRL>+<SHIFT>+<O>

Zamówienie wewnętrzne – <CTRL>+<SHIFT>+<P>

Proces zlecenia produkcyjnego/Ogólne:

:

Rozchód wewnętrzny z planu – <CTRL>+<SHIFT>+<A>

Rozchód wewnętrzny – <CTRL>+<SHIFT>+<B>

Wydanie magazynowe z planu – <CTRL>+<SHIFT>+<C>

Wydanie magazynowe – <CTRL>+<SHIFT>+<D>

Zlecenie wydania z magazynu z planu – <CTRL>+<SHIFT>+<E>

Zlecenie wydania z magazynu – <CTRL>+<SHIFT>+<F>

Korekta rozchodu wewnętrznego – <CTRL>+<SHIFT>+<K>

Spinanie z pozycją dokumentu RW bez kontroli cechy – <CTRL>+<ALT>+<SHIFT>+<A>

Spinanie z pozycją dokumentu RW według cechy dostawy – <CTRL>+<ALT>+<SHIFT>+<B>

Spinanie z pozycją dokumentu RW według cechy towaru – <CTRL>+<ALT>+<SHIFT>+<C>

Zamówienie na zakup – <CTRL>+<SHIFT>+<O>

Zamówienie wewnętrzne – <CTRL>+<SHIFT>+<P>

Proces zlecenia produkcyjnego/Ogólne:

Planuj od teraz – <ALT>+<N>

Konkretna data – <ALT>+<D>

Operacja-Edycja/Operacje powiązane

Planuj od teraz – <ALT>+<N>

Konkretna data – <ALT>+<D>

Operacja-Edycja/Operacje powiązane

:

Wykres Gantt’a – <ALT>+<H>

Wykres Gantt’a- wg zasobów – <ALT>+<I>

Wykres Gantt’a- wg gniazd roboczych – <ALT>+<J>

:

Wykres Gantt’a – <ALT>+<H>

Wykres Gantt’a- wg zasobów – <ALT>+<I>

Wykres Gantt’a- wg gniazd roboczych – <ALT>+<J>

:

Przeplanowywanie szczegółowe – <ALT>+<S>

Przeplanowywanie uproszczone – <ALT>+<U>

Przeplanowywanie zgrubne – <ALT>+<G>

Przeplanowywanie wszystkie zasoby – <ALT>+<W>

Przeplanowywanie konfliktów szczegółowe – <ALT>+<SHIFT>+<S>

Przeplanowywanie konfliktów uproszczone – <ALT>+<SHIFT>+<U>

Przeplanowywanie konfliktów zgrubne – <ALT>+<SHIFT>+<G>

Przeplanowywanie konfliktów wszystkie zasoby – <ALT>+<SHIFT>+<W>

Dobierz zasoby szczegółowo – <SHIFT>+<S>

Dobierz zasoby wszystkie – <SHIFT>+<W>

Operacja-Edycja/Zasoby

:

Przeplanowywanie szczegółowe – <ALT>+<S>

Przeplanowywanie uproszczone – <ALT>+<U>

Przeplanowywanie zgrubne – <ALT>+<G>

Przeplanowywanie wszystkie zasoby – <ALT>+<W>

Przeplanowywanie konfliktów szczegółowe – <ALT>+<SHIFT>+<S>

Przeplanowywanie konfliktów uproszczone – <ALT>+<SHIFT>+<U>

Przeplanowywanie konfliktów zgrubne – <ALT>+<SHIFT>+<G>

Przeplanowywanie konfliktów wszystkie zasoby – <ALT>+<SHIFT>+<W>

Dobierz zasoby szczegółowo – <SHIFT>+<S>

Dobierz zasoby wszystkie – <SHIFT>+<W>

Operacja-Edycja/Zasoby

:

Zablokuj wszystkie zasoby – <CTRL>+<ALT>+<A>

Zablokuj zaznaczony zasób – <CTRL>+<ALT>+<B>

:

Zablokuj wszystkie zasoby – <CTRL>+<ALT>+<A>

Zablokuj zaznaczony zasób – <CTRL>+<ALT>+<B>

:

Odblokuj wszystkie zasoby – <ALT>+<SHIFT>+<A>

Odblokuj zaznaczony zasób – <ALT>+<SHIFT>+<B>

:

Odblokuj wszystkie zasoby – <ALT>+<SHIFT>+<A>

Odblokuj zaznaczony zasób – <ALT>+<SHIFT>+<B>

:

Przeplanowywanie szczegółowe – <ALT>+<S>

Przeplanowywanie wszystkie zasoby – <ALT>+<W>

Dobierz zasoby szczegółowo – <SHIFT>+<S>

Dobierz zasoby wszystkie – <SHIFT>+<W>

Operacja-Edycja/Związane

:

Przeplanowywanie szczegółowe – <ALT>+<S>

Przeplanowywanie wszystkie zasoby – <ALT>+<W>

Dobierz zasoby szczegółowo – <SHIFT>+<S>

Dobierz zasoby wszystkie – <SHIFT>+<W>

Operacja-Edycja/Związane

:

Rozchód wewnętrzny z planu – <CTRL>+<SHIFT>+<A>

Wydanie magazynowe z planu – <CTRL>+<SHIFT>+<C>

Zlecenie wydania z magazynu z planu – <CTRL>+<SHIFT>+<E>

Edycja półproduktu/Ogólne:

:

Rozchód wewnętrzny z planu – <CTRL>+<SHIFT>+<A>

Wydanie magazynowe z planu – <CTRL>+<SHIFT>+<C>

Zlecenie wydania z magazynu z planu – <CTRL>+<SHIFT>+<E>

Edycja półproduktu/Ogólne:

:

Pokaż operację – <CTRL>+<ALT>+<SHIFT>+<O>

Pokaż zlecenie – <CTRL>+<ALT>+<SHIFT>+<P>

Realizacja operacji-edycja/Materiały

:

Pokaż operację – <CTRL>+<ALT>+<SHIFT>+<O>

Pokaż zlecenie – <CTRL>+<ALT>+<SHIFT>+<P>

Realizacja operacji-edycja/Materiały

:

Rozchód wewnętrzny – <CTRL>+<SHIFT>+<B>

Wydanie magazynowe – <CTRL>+<SHIFT>+<D>

Zlecenie wydania z magazynu – <CTRL>+<SHIFT>+<F>

Korekta rozchodu wewnętrznego – <CTRL>+<SHIFT>+<K>

Spinanie z pozycją dokumentu RW bez kontroli cechy – <CTRL>+<ALT>+<SHIFT>+<A>

Spinanie z pozycją dokumentu RW według cechy dostawy – <CTRL>+<ALT>+<SHIFT>+<B>

Spinanie z pozycją dokumentu RW według cechy towaru – <CTRL>+<ALT>+<SHIFT>+<C>

Wydanie na kooperację – <CTRL>+<SHIFT>+<M>

:

Rozchód wewnętrzny – <CTRL>+<SHIFT>+<B>

Wydanie magazynowe – <CTRL>+<SHIFT>+<D>

Zlecenie wydania z magazynu – <CTRL>+<SHIFT>+<F>

Korekta rozchodu wewnętrznego – <CTRL>+<SHIFT>+<K>

Spinanie z pozycją dokumentu RW bez kontroli cechy – <CTRL>+<ALT>+<SHIFT>+<A>

Spinanie z pozycją dokumentu RW według cechy dostawy – <CTRL>+<ALT>+<SHIFT>+<B>

Spinanie z pozycją dokumentu RW według cechy towaru – <CTRL>+<ALT>+<SHIFT>+<C>

Wydanie na kooperację – <CTRL>+<SHIFT>+<M>

:

Przychód wewnętrzny – <CTRL>+<SHIFT>+<G>

Przyjęcie magazynowe – <CTRL>+<SHIFT>+<I>

Awizo dostawy – <CTRL>+<SHIFT>+<J>

Korekta przychodu wewnętrznego – <CTRL>+<SHIFT>+<L>

Spinanie z pozycją dokumentu PW bez kontroli cechy – <CTRL>+<ALT>+<SHIFT>+<D>

Spinanie z pozycją dokumentu PW według cechy towaru – <CTRL>+<ALT>+<SHIFT>+<E>

Przyjęcie z kooperacji – <CTRL>+<SHIFT>+<N>

Realizacja operacji- edycja/Zabiegi

:

Przychód wewnętrzny – <CTRL>+<SHIFT>+<G>

Przyjęcie magazynowe – <CTRL>+<SHIFT>+<I>

Awizo dostawy – <CTRL>+<SHIFT>+<J>

Korekta przychodu wewnętrznego – <CTRL>+<SHIFT>+<L>

Spinanie z pozycją dokumentu PW bez kontroli cechy – <CTRL>+<ALT>+<SHIFT>+<D>

Spinanie z pozycją dokumentu PW według cechy towaru – <CTRL>+<ALT>+<SHIFT>+<E>

Przyjęcie z kooperacji – <CTRL>+<SHIFT>+<N>

Realizacja operacji- edycja/Zabiegi

:

Wykonaj zabieg – <SHIFT>+<X>

Anuluj wykonanie zabiegu – <SHIFT>+<Y>

Edycja surowca/Związane

:

Wykonaj zabieg – <SHIFT>+<X>

Anuluj wykonanie zabiegu – <SHIFT>+<Y>

Edycja surowca/Związane

:

Rozchód wewnętrzny – <CTRL>+<SHIFT>+<B>

Wydanie magazynowe – <CTRL>+<SHIFT>+<D>

Zlecenie wydania z magazynu – <CTRL>+<SHIFT>+<F>

Korekta rozchodu wewnętrznego – <CTRL>+<SHIFT>+<K>

Spinanie z pozycją dokumentu RW bez kontroli cechy – <CTRL>+<ALT>+<SHIFT>+<A>

Spinanie z pozycją dokumentu RW według cechy dostawy – <CTRL>+<ALT>+<SHIFT>+<B>

Spinanie z pozycją dokumentu RW według cechy towaru – <CTRL>+<ALT>+<SHIFT>+<C>

Wydanie na kooperację – <CTRL>+<SHIFT>+<M>

Spinanie pozycji kooperacji z pozycją RW – <CTRL>+<ALT>+<SHIFT>+<F>

Zwiąż z innym zasobem – <CTRL>+<M>

Edycja produktu/Związane

:

Rozchód wewnętrzny – <CTRL>+<SHIFT>+<B>

Wydanie magazynowe – <CTRL>+<SHIFT>+<D>

Zlecenie wydania z magazynu – <CTRL>+<SHIFT>+<F>

Korekta rozchodu wewnętrznego – <CTRL>+<SHIFT>+<K>

Spinanie z pozycją dokumentu RW bez kontroli cechy – <CTRL>+<ALT>+<SHIFT>+<A>

Spinanie z pozycją dokumentu RW według cechy dostawy – <CTRL>+<ALT>+<SHIFT>+<B>

Spinanie z pozycją dokumentu RW według cechy towaru – <CTRL>+<ALT>+<SHIFT>+<C>

Wydanie na kooperację – <CTRL>+<SHIFT>+<M>

Spinanie pozycji kooperacji z pozycją RW – <CTRL>+<ALT>+<SHIFT>+<F>

Zwiąż z innym zasobem – <CTRL>+<M>

Edycja produktu/Związane

:

Przychód wewnętrzny – <CTRL>+<SHIFT>+<G>

Przyjęcie magazynowe – <CTRL>+<SHIFT>+<I>

Awizo dostawy – <CTRL>+<SHIFT>+<J>

Korekta przychodu wewnętrznego – <CTRL>+<SHIFT>+<L>

Spinanie z pozycją dokumentu PW bez kontroli cechy – <CTRL>+<ALT>+<SHIFT>+<D>

Spinanie z pozycją dokumentu PW według cechy towaru – <CTRL>+<ALT>+<SHIFT>+<E>

Przyjęcie z kooperacji – <CTRL>+<SHIFT>+<N>

Spinanie pozycji kooperacji z pozycją PW – <CTRL>+<ALT>+<SHIFT>+<K>

Zwiąż z innym zasobem – <CTRL>+<M>

:

Przychód wewnętrzny – <CTRL>+<SHIFT>+<G>

Przyjęcie magazynowe – <CTRL>+<SHIFT>+<I>

Awizo dostawy – <CTRL>+<SHIFT>+<J>

Korekta przychodu wewnętrznego – <CTRL>+<SHIFT>+<L>

Spinanie z pozycją dokumentu PW bez kontroli cechy – <CTRL>+<ALT>+<SHIFT>+<D>

Spinanie z pozycją dokumentu PW według cechy towaru – <CTRL>+<ALT>+<SHIFT>+<E>

Przyjęcie z kooperacji – <CTRL>+<SHIFT>+<N>

Spinanie pozycji kooperacji z pozycją PW – <CTRL>+<ALT>+<SHIFT>+<K>

Zwiąż z innym zasobem – <CTRL>+<M>

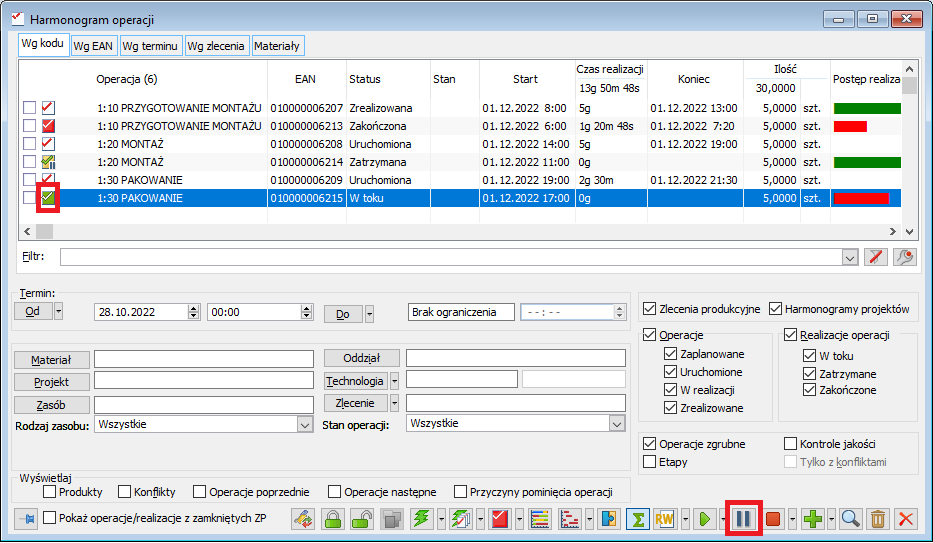

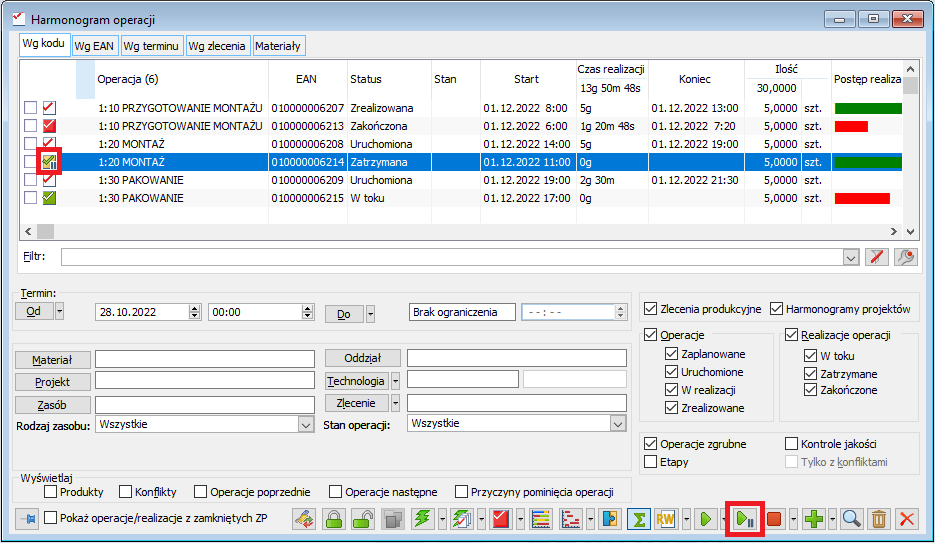

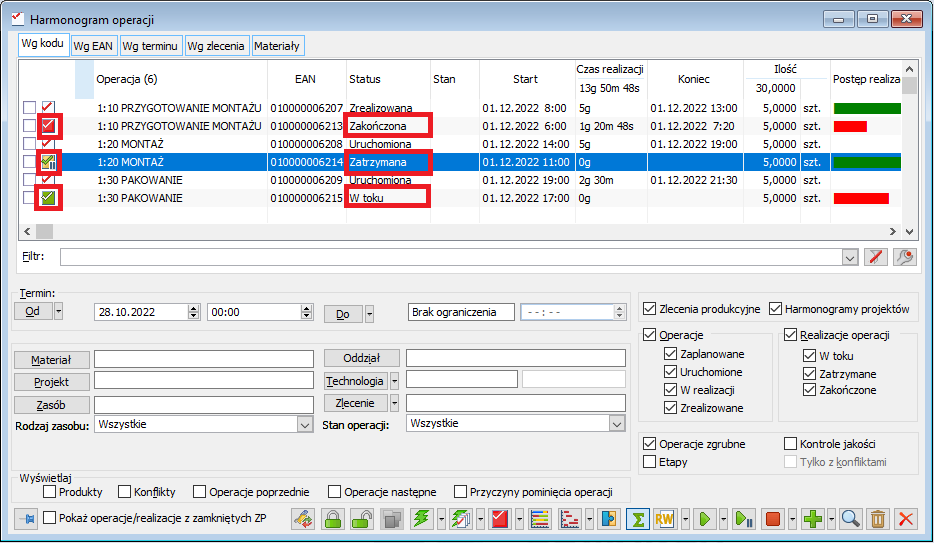

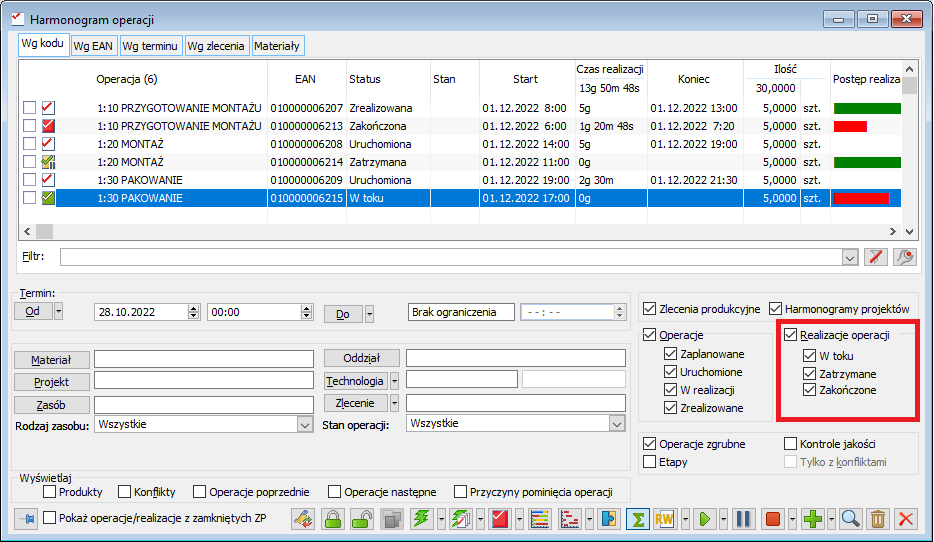

Harmonogram operacji

Harmonogram operacji/wg kodu/wg EAN/Wg terminu/Wg zlecenia Brak ograniczenia – <ALT>+<SHIFT>+<F>

Konkretna data – <ALT>+<SHIFT>+<D>

Brak ograniczenia – <ALT>+<SHIFT>+<F>

Konkretna data – <ALT>+<SHIFT>+<D>

Brak ograniczenia – <ALT>+<SHIFT>+<Z>

Konkretna data – <ALT>+<SHIFT>+<H>

Brak ograniczenia – <ALT>+<SHIFT>+<Z>

Konkretna data – <ALT>+<SHIFT>+<H>

Wybierz technologię – <CTRL>+<ALT>+<T>

Wybierz kosztorys – <SHIFT>+<C>

Wybierz operację – <CTRL>+<ALT>+<D>

Wybierz technologię – <CTRL>+<ALT>+<T>

Wybierz kosztorys – <SHIFT>+<C>

Wybierz operację – <CTRL>+<ALT>+<D>

Zlecenie – <SHIFT>+<E>

Harmonogram – <CTRL>+<ALT>+<F>

Zlecenie – <SHIFT>+<E>

Harmonogram – <CTRL>+<ALT>+<F>

:

Przeplanowywanie szczegółowe – <ALT>+<S>

Przeplanowywanie uproszczone – <ALT>+<U>

Przeplanowywanie zgrubne – <ALT>+<G>

Przeplanowywanie wszystkie zasoby – <ALT>+<W>

Przeplanowywanie konfliktów szczegółowe – <ALT>+<SHIFT>+<S>

Przeplanowywanie konfliktów uproszczone – <ALT>+<SHIFT>+<U>

Przeplanowywanie konfliktów zgrubne – <ALT>+<SHIFT>+<G>

Przeplanowywanie konfliktów wszystkie zasoby – <ALT>+<SHIFT>+<W>

Dobierz zasoby szczegółowo – <SHIFT>+<S>

Dobierz zasoby wszystkie – <SHIFT>+<W>

Wyszukanie nowych terminów- szczegółowe – <ALT>+<T>

Wyszukanie nowych terminów- wszystkie zasoby – <ALT>+<A>

:

Przeplanowywanie szczegółowe – <ALT>+<S>

Przeplanowywanie uproszczone – <ALT>+<U>

Przeplanowywanie zgrubne – <ALT>+<G>

Przeplanowywanie wszystkie zasoby – <ALT>+<W>

Przeplanowywanie konfliktów szczegółowe – <ALT>+<SHIFT>+<S>

Przeplanowywanie konfliktów uproszczone – <ALT>+<SHIFT>+<U>

Przeplanowywanie konfliktów zgrubne – <ALT>+<SHIFT>+<G>

Przeplanowywanie konfliktów wszystkie zasoby – <ALT>+<SHIFT>+<W>

Dobierz zasoby szczegółowo – <SHIFT>+<S>

Dobierz zasoby wszystkie – <SHIFT>+<W>

Wyszukanie nowych terminów- szczegółowe – <ALT>+<T>

Wyszukanie nowych terminów- wszystkie zasoby – <ALT>+<A>

:

Przeplanowywanie powiązanych szczegółowe – <CTRL>+<SHIFT>+<S>

Przeplanowywanie powiązanych uproszczone – <CTRL>+<SHIFT>+<U>

Przeplanowywanie powiązanych zgrubne – <CTRL>+<SHIFT>+<Z>

Przeplanowywanie powiązanych wszystkie zasoby – <CTRL>+<SHIFT>+<W>

Przeplanowywanie powiązanych wg konfliktów szczegółowe – <CTRL>+<ALT>+<SHIFT>+<S>

Przeplanowywanie powiązanych wg konfliktów uproszczone – <CTRL>+<ALT>+<SHIFT>+<U>

Przeplanowywanie powiązanych wg konfliktów zgrubne – <CTRL>+<ALT>+<SHIFT>+<G>

Przeplanowywanie powiązanych wg konfliktów wszystkie zasoby – <CTRL>+<ALT>+<SHIFT>+<W>

:

Przeplanowywanie powiązanych szczegółowe – <CTRL>+<SHIFT>+<S>

Przeplanowywanie powiązanych uproszczone – <CTRL>+<SHIFT>+<U>

Przeplanowywanie powiązanych zgrubne – <CTRL>+<SHIFT>+<Z>

Przeplanowywanie powiązanych wszystkie zasoby – <CTRL>+<SHIFT>+<W>

Przeplanowywanie powiązanych wg konfliktów szczegółowe – <CTRL>+<ALT>+<SHIFT>+<S>

Przeplanowywanie powiązanych wg konfliktów uproszczone – <CTRL>+<ALT>+<SHIFT>+<U>

Przeplanowywanie powiązanych wg konfliktów zgrubne – <CTRL>+<ALT>+<SHIFT>+<G>

Przeplanowywanie powiązanych wg konfliktów wszystkie zasoby – <CTRL>+<ALT>+<SHIFT>+<W>

Realizuj operację – <ALT>+<R>

Rozlicz operację – <CTRL>+<Q>

Realizuj operację – <ALT>+<R>

Rozlicz operację – <CTRL>+<Q>

Wykres Gantt’a – <ALT>+<H>

Wykres Gantt’a- wg zasobów – <ALT>+<I>

Wykres Gantt’a- wg gniazd roboczych – <ALT>+<J>

Wykres Gantt’a – <ALT>+<H>

Wykres Gantt’a- wg zasobów – <ALT>+<I>

Wykres Gantt’a- wg gniazd roboczych – <ALT>+<J>

Rozchód wewnętrzny z planu – <CTRL>+<SHIFT>+<A>

Rozchód wewnętrzny – <CTRL>+<SHIFT>+<B>

Wydanie magazynowe z planu – <CTRL>+<SHIFT>+<C>

Wydanie magazynowe – <CTRL>+<SHIFT>+<D>

Zlecenie wydania z magazynu z planu – <CTRL>+<SHIFT>+<E>

Zlecenie wydania z magazynu – <CTRL>+<SHIFT>+<F>

Przychód wewnętrzny – <CTRL>+<SHIFT>+<G>

Przychód wewnętrzny po rozliczeniu zlecenia – <CTRL>+<SHIFT>+<H>

Przyjęcie magazynowe – <CTRL>+<SHIFT>+<I>

Awizo dostawy – <CTRL>+<SHIFT>+<J>

Korekta rozchodu wewnętrznego – <CTRL>+<SHIFT>+<K>

Korekta przychodu wewnętrznego – <CTRL>+<SHIFT>+<L>

Spinanie z pozycją dokumentu RW bez kontroli cechy – <CTRL>+<ALT>+<SHIFT>+<A>

Spinanie z pozycją dokumentu RW według cechy dostawy – <CTRL>+<ALT>+<SHIFT>+<B>

Spinanie z pozycją dokumentu RW według cechy towaru – <CTRL>+<ALT>+<SHIFT>+<C>

Spinanie z pozycją dokumentu PW bez kontroli cechy – <CTRL>+<ALT>+<SHIFT>+<D>

Spinanie z pozycją dokumentu PW według cechy towaru – <CTRL>+<ALT>+<SHIFT>+<E>

Wydanie na kooperację – <CTRL>+<SHIFT>+<M>

Przyjęcie z kooperacji – <CTRL>+<SHIFT>+<N>

Zamówienie na zakup – <CTRL>+<SHIFT>+<O>

Zamówienie wewnętrzne – <CTRL>+<SHIFT>+<P>

Zamówienie na kooperację – <CTRL>+<SHIFT>+<R>

Rozchód wewnętrzny z planu – <CTRL>+<SHIFT>+<A>

Rozchód wewnętrzny – <CTRL>+<SHIFT>+<B>

Wydanie magazynowe z planu – <CTRL>+<SHIFT>+<C>

Wydanie magazynowe – <CTRL>+<SHIFT>+<D>

Zlecenie wydania z magazynu z planu – <CTRL>+<SHIFT>+<E>

Zlecenie wydania z magazynu – <CTRL>+<SHIFT>+<F>

Przychód wewnętrzny – <CTRL>+<SHIFT>+<G>

Przychód wewnętrzny po rozliczeniu zlecenia – <CTRL>+<SHIFT>+<H>

Przyjęcie magazynowe – <CTRL>+<SHIFT>+<I>

Awizo dostawy – <CTRL>+<SHIFT>+<J>

Korekta rozchodu wewnętrznego – <CTRL>+<SHIFT>+<K>

Korekta przychodu wewnętrznego – <CTRL>+<SHIFT>+<L>

Spinanie z pozycją dokumentu RW bez kontroli cechy – <CTRL>+<ALT>+<SHIFT>+<A>

Spinanie z pozycją dokumentu RW według cechy dostawy – <CTRL>+<ALT>+<SHIFT>+<B>

Spinanie z pozycją dokumentu RW według cechy towaru – <CTRL>+<ALT>+<SHIFT>+<C>

Spinanie z pozycją dokumentu PW bez kontroli cechy – <CTRL>+<ALT>+<SHIFT>+<D>

Spinanie z pozycją dokumentu PW według cechy towaru – <CTRL>+<ALT>+<SHIFT>+<E>

Wydanie na kooperację – <CTRL>+<SHIFT>+<M>

Przyjęcie z kooperacji – <CTRL>+<SHIFT>+<N>

Zamówienie na zakup – <CTRL>+<SHIFT>+<O>

Zamówienie wewnętrzne – <CTRL>+<SHIFT>+<P>

Zamówienie na kooperację – <CTRL>+<SHIFT>+<R>

Realizuj termin – <SHIFT>+<A>

Realizuj wszystkie – <SHIFT>+<B>

Realizuj termin bez edycji – <SHIFT>+<F>

Realizuj wszystkie bez edycji – <SHIFT>+<G>

Dodaj operację z technologii – <ALT>+<O>

Dodaj nową operację – <ALT>+<SHIFT>+<O>

Realizuj pozostałe – <SHIFT>+<H>

Harmonogram operacji/Materiały

Realizuj termin – <SHIFT>+<A>

Realizuj wszystkie – <SHIFT>+<B>

Realizuj termin bez edycji – <SHIFT>+<F>

Realizuj wszystkie bez edycji – <SHIFT>+<G>

Dodaj operację z technologii – <ALT>+<O>

Dodaj nową operację – <ALT>+<SHIFT>+<O>

Realizuj pozostałe – <SHIFT>+<H>

Harmonogram operacji/Materiały

Brak ograniczenia – <ALT>+<SHIFT>+<F>

Konkretna data – <ALT>+<SHIFT>+<D>

Brak ograniczenia – <ALT>+<SHIFT>+<F>

Konkretna data – <ALT>+<SHIFT>+<D>

Brak ograniczenia – <ALT>+<SHIFT>+<Z>

Konkretna data – <ALT>+<SHIFT>+<H>

Brak ograniczenia – <ALT>+<SHIFT>+<Z>

Konkretna data – <ALT>+<SHIFT>+<H>

Wybierz technologię – <CTRL>+<ALT>+<T>

Wybierz kosztorys – <SHIFT>+<C>

Wybierz operację – <CTRL>+<ALT>+<D>

Wybierz technologię – <CTRL>+<ALT>+<T>

Wybierz kosztorys – <SHIFT>+<C>

Wybierz operację – <CTRL>+<ALT>+<D>

Zlecenie – <SHIFT>+<E>

Harmonogram – <CTRL>+<ALT>+<F>

Zlecenie – <SHIFT>+<E>

Harmonogram – <CTRL>+<ALT>+<F>

Rozchód wewnętrzny z planu – <CTRL>+<SHIFT>+<A>

Rozchód wewnętrzny – <CTRL>+<SHIFT>+<B>

Wydanie magazynowe z planu – <CTRL>+<SHIFT>+<C>

Wydanie magazynowe – <CTRL>+<SHIFT>+<D>

Zlecenie wydania z magazynu z planu – <CTRL>+<SHIFT>+<E>

Zlecenie wydania z magazynu – <CTRL>+<SHIFT>+<F>

Korekta rozchodu wewnętrznego – <CTRL>+<SHIFT>+<K>

Spinanie z pozycją dokumentu RW bez kontroli cechy – <CTRL>+<ALT>+<SHIFT>+<A>

Spinanie z pozycją dokumentu RW według cechy dostawy – <CTRL>+<ALT>+<SHIFT>+<B>

Spinanie z pozycją dokumentu RW według cechy towaru – <CTRL>+<ALT>+<SHIFT>+<C>

Zamówienie na zakup – <CTRL>+<SHIFT>+<O>

Zamówienie wewnętrzne – <CTRL>+<SHIFT>+<P>

Koszt/Ogólne

Rozchód wewnętrzny z planu – <CTRL>+<SHIFT>+<A>

Rozchód wewnętrzny – <CTRL>+<SHIFT>+<B>

Wydanie magazynowe z planu – <CTRL>+<SHIFT>+<C>

Wydanie magazynowe – <CTRL>+<SHIFT>+<D>

Zlecenie wydania z magazynu z planu – <CTRL>+<SHIFT>+<E>

Zlecenie wydania z magazynu – <CTRL>+<SHIFT>+<F>

Korekta rozchodu wewnętrznego – <CTRL>+<SHIFT>+<K>

Spinanie z pozycją dokumentu RW bez kontroli cechy – <CTRL>+<ALT>+<SHIFT>+<A>

Spinanie z pozycją dokumentu RW według cechy dostawy – <CTRL>+<ALT>+<SHIFT>+<B>

Spinanie z pozycją dokumentu RW według cechy towaru – <CTRL>+<ALT>+<SHIFT>+<C>

Zamówienie na zakup – <CTRL>+<SHIFT>+<O>

Zamówienie wewnętrzne – <CTRL>+<SHIFT>+<P>

Koszt/Ogólne

Lista dokumentów handlowych – <ALT>+<1>

Rejestry Vat – <ALT>+<2>

Lista Płac – <ALT>+<3>

Środki trwałe – <ALT>+<4>

Noty memoriałowe – <ALT>+<5>

Noty odsetkowe – <ALT>+<6>

Zapisy księgowe – <ALT>+<7>

Funkcje konta/Funkcje konta/Obroty winien – <ALT>+<SHIFT>+<1>

Funkcje konta/Funkcje konta/Obroty ma – <ALT>+<SHIFT>+<2>

Funkcje konta/Funkcje konta/Obroty narastająco winien – <ALT>+<SHIFT>+<3>

Funkcje konta/Funkcje konta/Obroty narastająco ma – <ALT>+<SHIFT>+<4>

Funkcje konta/Funkcje konta/Saldo – <ALT>+<SHIFT>+<5>

Funkcje konta/Funkcje konta/Saldo winien – <ALT>+<SHIFT>+<6>

Funkcje konta/Funkcje konta/Saldo ma – <ALT>+<SHIFT>+<7>

Funkcje konta/Funkcje konta/Przyrost salda – <ALT>+<SHIFT>+<8>

Funkcje konta/Funkcje konta/Przyrost salda winien – <ALT>+<SHIFT>+<9>

Funkcje konta/Funkcje konta/Przyrost salda ma – <CTRL>+<ALT>+<SHIFT>+<1>

Funkcje konta/Funkcje klasy kont/Obroty winien – <CTRL>+<ALT>+<SHIFT>+<2>

Funkcje konta/Funkcje klasy kont/Obroty ma – <CTRL>+<ALT>+<SHIFT>+<3>

Funkcje konta/Funkcje klasy kont/Obroty narastająco winien – <CTRL>+<ALT>+<SHIFT>+<4>

Funkcje konta/Funkcje klasy kont/Obroty narastająco ma – <CTRL>+<ALT>+<SHIFT>+<5>

Funkcje konta/Funkcje klasy kont/Saldo – <CTRL>+<ALT>+<SHIFT>+<6>

Funkcje konta/Funkcje klasy kont/Saldo winien – <CTRL>+<ALT>+<SHIFT>+<7>

Funkcje konta/Funkcje klasy kont/Saldo ma – <CTRL>+<ALT>+<SHIFT>+<8>

Funkcje konta/Funkcje klasy kont/Przyrost salda – <CTRL>+<ALT>+<SHIFT>+<9>

Funkcje konta/Funkcje klasy kont/Przyrost salda winien – <CTRL>+<SHIFT>+<2>

Funkcje konta/Funkcje klasy kont/Przyrost salda ma – <CTRL>+<SHIFT>+<3>

Koszt/Elementy

Lista dokumentów handlowych – <ALT>+<1>

Rejestry Vat – <ALT>+<2>

Lista Płac – <ALT>+<3>

Środki trwałe – <ALT>+<4>

Noty memoriałowe – <ALT>+<5>

Noty odsetkowe – <ALT>+<6>

Zapisy księgowe – <ALT>+<7>

Funkcje konta/Funkcje konta/Obroty winien – <ALT>+<SHIFT>+<1>

Funkcje konta/Funkcje konta/Obroty ma – <ALT>+<SHIFT>+<2>

Funkcje konta/Funkcje konta/Obroty narastająco winien – <ALT>+<SHIFT>+<3>

Funkcje konta/Funkcje konta/Obroty narastająco ma – <ALT>+<SHIFT>+<4>

Funkcje konta/Funkcje konta/Saldo – <ALT>+<SHIFT>+<5>

Funkcje konta/Funkcje konta/Saldo winien – <ALT>+<SHIFT>+<6>

Funkcje konta/Funkcje konta/Saldo ma – <ALT>+<SHIFT>+<7>

Funkcje konta/Funkcje konta/Przyrost salda – <ALT>+<SHIFT>+<8>

Funkcje konta/Funkcje konta/Przyrost salda winien – <ALT>+<SHIFT>+<9>

Funkcje konta/Funkcje konta/Przyrost salda ma – <CTRL>+<ALT>+<SHIFT>+<1>

Funkcje konta/Funkcje klasy kont/Obroty winien – <CTRL>+<ALT>+<SHIFT>+<2>

Funkcje konta/Funkcje klasy kont/Obroty ma – <CTRL>+<ALT>+<SHIFT>+<3>

Funkcje konta/Funkcje klasy kont/Obroty narastająco winien – <CTRL>+<ALT>+<SHIFT>+<4>

Funkcje konta/Funkcje klasy kont/Obroty narastająco ma – <CTRL>+<ALT>+<SHIFT>+<5>

Funkcje konta/Funkcje klasy kont/Saldo – <CTRL>+<ALT>+<SHIFT>+<6>

Funkcje konta/Funkcje klasy kont/Saldo winien – <CTRL>+<ALT>+<SHIFT>+<7>

Funkcje konta/Funkcje klasy kont/Saldo ma – <CTRL>+<ALT>+<SHIFT>+<8>

Funkcje konta/Funkcje klasy kont/Przyrost salda – <CTRL>+<ALT>+<SHIFT>+<9>

Funkcje konta/Funkcje klasy kont/Przyrost salda winien – <CTRL>+<SHIFT>+<2>

Funkcje konta/Funkcje klasy kont/Przyrost salda ma – <CTRL>+<SHIFT>+<3>

Koszt/Elementy

Lista zleceń produkcyjnych – <SHIFT>+<1>

Zlecenie produkcyjne – <SHIFT>+<2>

Proces – <SHIFT>+<3>

Operacja – <SHIFT>+<4>

Realizacja – <SHIFT>+<5>

Surowiec – <SHIFT>+<6>

Produkt – <SHIFT>+<7>

Zasób – <SHIFT>+<8>

Lista zleceń produkcyjnych – <SHIFT>+<1>

Zlecenie produkcyjne – <SHIFT>+<2>

Proces – <SHIFT>+<3>

Operacja – <SHIFT>+<4>

Realizacja – <SHIFT>+<5>

Surowiec – <SHIFT>+<6>

Produkt – <SHIFT>+<7>

Zasób – <SHIFT>+<8>

Technologia

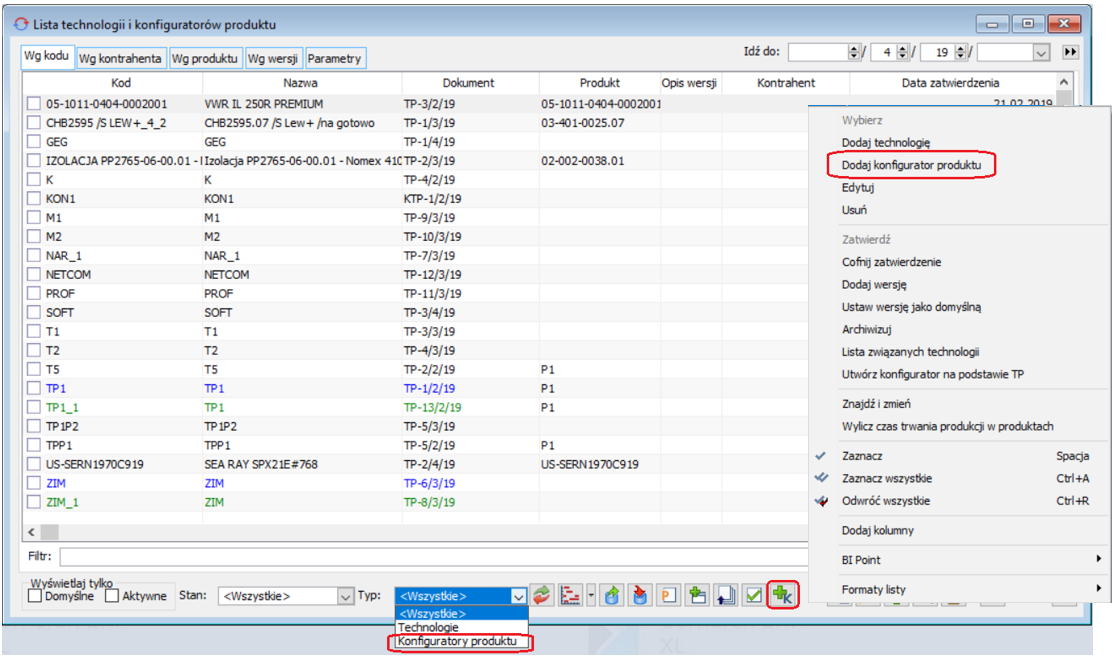

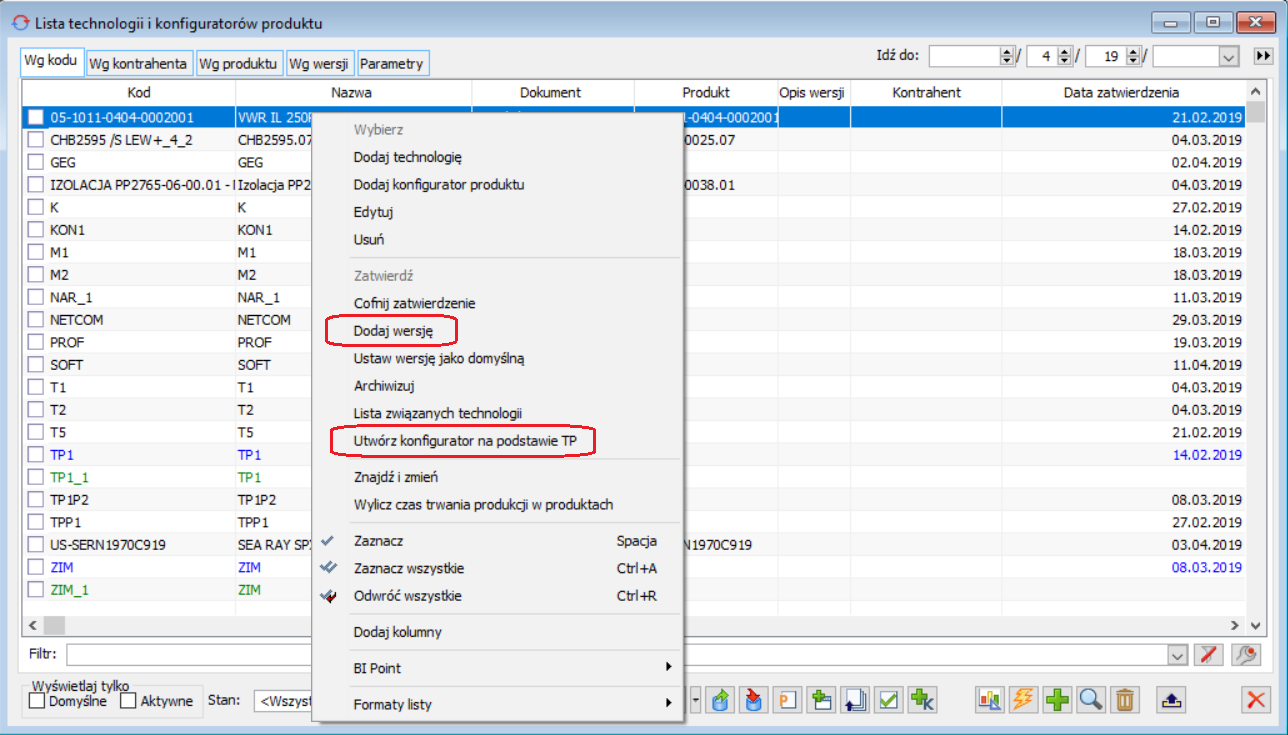

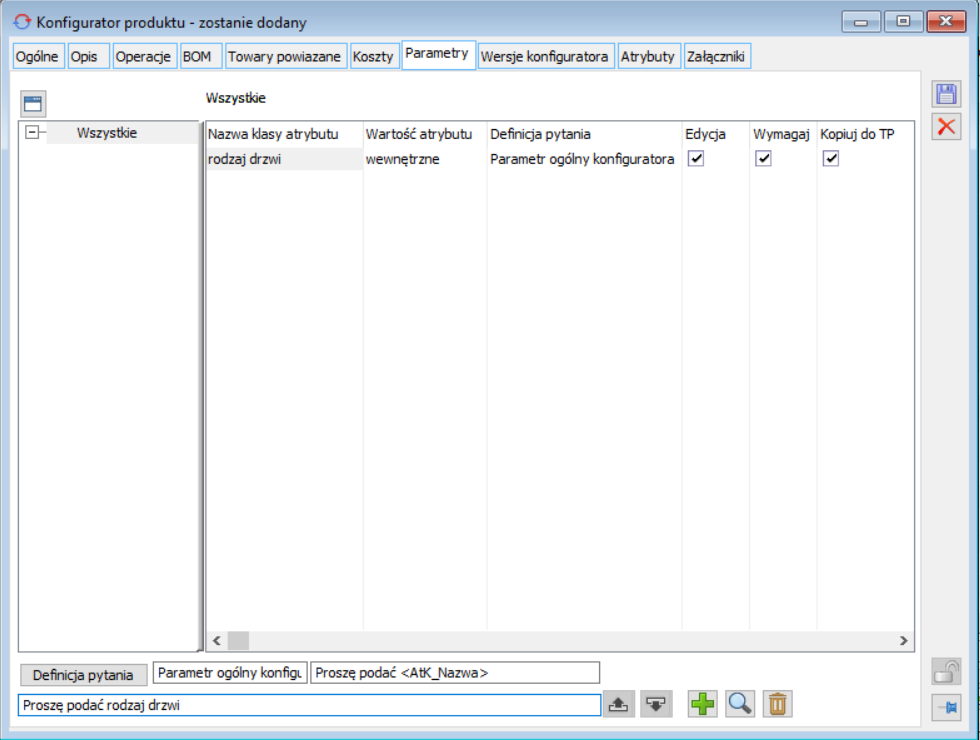

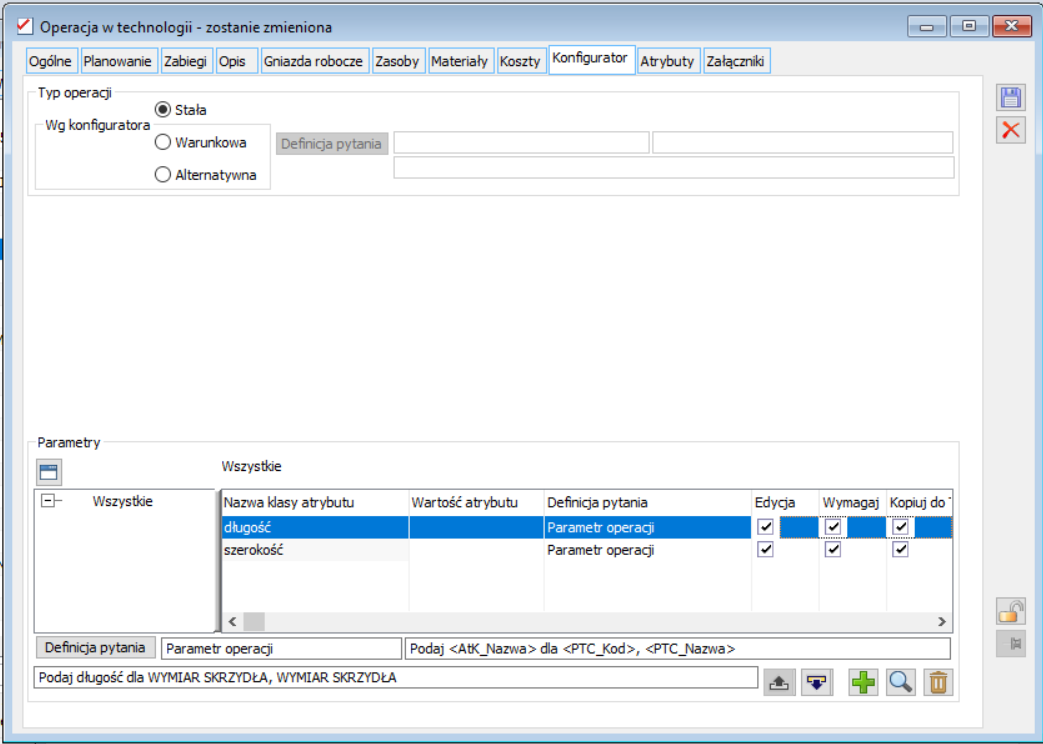

Lista technologii i konfiguratorów produktu Wykres Gantt’a – <ALT>+<H>

Wykres Gantt’a- wg zasobów – <ALT>+<I>

Wykres Gantt’a- wg gniazd roboczych – <ALT>+<J>

Technologia produkcji/Operacje

Wykres Gantt’a – <ALT>+<H>

Wykres Gantt’a- wg zasobów – <ALT>+<I>

Wykres Gantt’a- wg gniazd roboczych – <ALT>+<J>

Technologia produkcji/Operacje

Dodaj operację – <ALT>+<SHIFT>+<O>

Dodaj operację wg wzorca – <ALT>+<SHIFT>+<R>

Dodaj surowiec – <ALT>+<SHIFT>+<B>

Dodaj produkt – <ALT>+<SHIFT>+<C>

Dodaj zabieg – <ALT>+<SHIFT>+<E>

Dodaj produkt uboczny – <ALT>+<SHIFT>+<I>

Dodaj operację z innej technologii – <ALT>+<SHIFT>+<J>

Dodaj listę surowców – <ALT>+<SHIFT>+<M>

Dodaj listę produktów – <ALT>+<SHIFT>+<N>

Dodaj wzorzec na podstawie operacji – <ALT>+<SHIFT>+<Q>

Technologia produkcji/Materiały

Dodaj operację – <ALT>+<SHIFT>+<O>

Dodaj operację wg wzorca – <ALT>+<SHIFT>+<R>

Dodaj surowiec – <ALT>+<SHIFT>+<B>

Dodaj produkt – <ALT>+<SHIFT>+<C>

Dodaj zabieg – <ALT>+<SHIFT>+<E>

Dodaj produkt uboczny – <ALT>+<SHIFT>+<I>

Dodaj operację z innej technologii – <ALT>+<SHIFT>+<J>

Dodaj listę surowców – <ALT>+<SHIFT>+<M>

Dodaj listę produktów – <ALT>+<SHIFT>+<N>

Dodaj wzorzec na podstawie operacji – <ALT>+<SHIFT>+<Q>

Technologia produkcji/Materiały

Dodaj surowiec – <ALT>+<SHIFT>+<B>

Dodaj listę surowców – <ALT>+<SHIFT>+<M>

Dodaj produkt z innej technologii – <ALT>+<SHIFT>+<T>

Technologia produkcji/Koszty

Dodaj surowiec – <ALT>+<SHIFT>+<B>

Dodaj listę surowców – <ALT>+<SHIFT>+<M>

Dodaj produkt z innej technologii – <ALT>+<SHIFT>+<T>

Technologia produkcji/Koszty

Kwota – <CTRL>+<1>

Parametr – <CTRL>+<2>

Kwota – <CTRL>+<1>

Parametr – <CTRL>+<2>

Kwota – <CTRL>+<3>

Parametr – <CTRL>+<4>

Kwota – <CTRL>+<3>

Parametr – <CTRL>+<4>

Kwota – <CTRL>+<5>

Parametr – <CTRL>+<6>

Operacja w technologii/Ogólne

Kwota – <CTRL>+<5>

Parametr – <CTRL>+<6>

Operacja w technologii/Ogólne

Czas – <CTRL>+<ALT>+<1>

Parametr – <CTRL>+<ALT>+<2>

Czas – <CTRL>+<ALT>+<1>

Parametr – <CTRL>+<ALT>+<2>

Ilość – <CTRL>+<ALT>+<3>

Parametr – <CTRL>+<ALT>+<4>

Ilość – <CTRL>+<ALT>+<3>

Parametr – <CTRL>+<ALT>+<4>

Ilość – <CTRL>+<ALT>+<5>

Parametr – <CTRL>+<ALT>+<6>

Ilość – <CTRL>+<ALT>+<5>

Parametr – <CTRL>+<ALT>+<6>

Ilość – <CTRL>+<ALT>+<7>

Parametr – <CTRL>+<ALT>+<8>

Ilość – <CTRL>+<ALT>+<7>

Parametr – <CTRL>+<ALT>+<8>

Ilość – <CTRL>+<ALT>+<9>

Parametr – <CTRL>+<ALT>+<0>

Operacja w technologii/Planowanie:

Ilość – <CTRL>+<ALT>+<9>

Parametr – <CTRL>+<ALT>+<0>

Operacja w technologii/Planowanie:

Czas – <CTRL>+<ALT>+<1>

Parametr – <CTRL>+<ALT>+<2>

Operacja w technologii/Koszty:

Czas – <CTRL>+<ALT>+<1>

Parametr – <CTRL>+<ALT>+<2>

Operacja w technologii/Koszty:

Kwota – <CTRL>+<1>

Parametr – <CTRL>+<2>

Kwota – <CTRL>+<1>

Parametr – <CTRL>+<2>

Kwota – <CTRL>+<3>

Parametr – <CTRL>+<4>

Kwota – <CTRL>+<3>

Parametr – <CTRL>+<4>

Kwota – <CTRL>+<5>

Parametr – <CTRL>+<6>

Materiał w technologii/Ogólne:

Kwota – <CTRL>+<5>

Parametr – <CTRL>+<6>

Materiał w technologii/Ogólne:

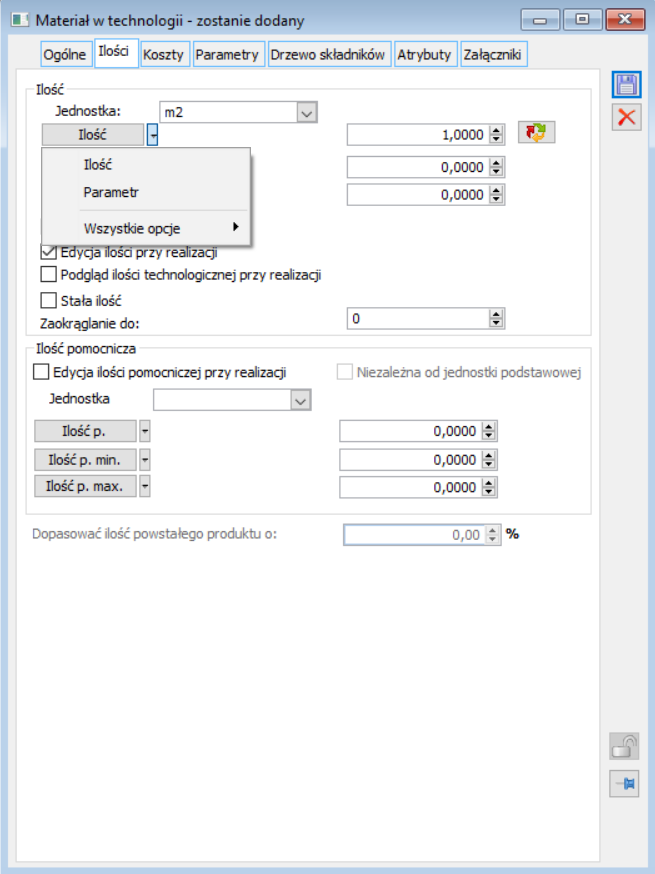

Ilość – <CTRL>+<SHIFT>+<4>

Parametr – <CTRL>+<SHIFT>+<5>

Ilość – <CTRL>+<SHIFT>+<4>

Parametr – <CTRL>+<SHIFT>+<5>

Cena – <CTRL>+<SHIFT>+<6>

Parametr – <CTRL>+<SHIFT>+<7>

Cena – <CTRL>+<SHIFT>+<6>

Parametr – <CTRL>+<SHIFT>+<7>

Produkt z bieżącej technologii – <ALT>+<SHIFT>+<Y>

Produkt z innej technologii – <ALT>+<SHIFT>+<T>

Usuń – <ALT>+<SHIFT>+<->

Materiał w technologii/Parametry:

Produkt z bieżącej technologii – <ALT>+<SHIFT>+<Y>

Produkt z innej technologii – <ALT>+<SHIFT>+<T>

Usuń – <ALT>+<SHIFT>+<->

Materiał w technologii/Parametry:

Ilość – <CTRL>+<ALT>+<3>

Parametr – <CTRL>+<ALT>+<4>

Ilość – <CTRL>+<ALT>+<3>

Parametr – <CTRL>+<ALT>+<4>

Ilość – <CTRL>+<ALT>+<5>

Parametr – <CTRL>+<ALT>+<6>

Ilość – <CTRL>+<ALT>+<5>

Parametr – <CTRL>+<ALT>+<6>

Ilość – <CTRL>+<ALT>+<7>

Parametr – <CTRL>+<ALT>+<8>

Ilość – <CTRL>+<ALT>+<7>

Parametr – <CTRL>+<ALT>+<8>

Ilość – <CTRL>+<ALT>+<SHIFT>+<1>

Parametr – <CTRL>+<ALT>+<SHIFT>+<2>

Ilość – <CTRL>+<ALT>+<SHIFT>+<1>

Parametr – <CTRL>+<ALT>+<SHIFT>+<2>

Ilość – <CTRL>+<ALT>+<SHIFT>+<3>

Parametr – <CTRL>+<ALT>+<SHIFT>+<4>

Ilość – <CTRL>+<ALT>+<SHIFT>+<3>

Parametr – <CTRL>+<ALT>+<SHIFT>+<4>

Ilość – <CTRL>+<ALT>+<SHIFT>+<5>

Parametr – <CTRL>+<ALT>+<SHIFT>+<6>

Ilość – <CTRL>+<ALT>+<SHIFT>+<5>

Parametr – <CTRL>+<ALT>+<SHIFT>+<6>

Wzorce operacji

Wzorce operacji/Szczegóły wzorca/Ogólne Czas – <CTRL>+<ALT>+<1>

Parametr – <CTRL>+<ALT>+<2>

Czas – <CTRL>+<ALT>+<1>

Parametr – <CTRL>+<ALT>+<2>

Ilość – <CTRL>+<ALT>+<3>

Parametr – <CTRL>+<ALT>+<4>

Ilość – <CTRL>+<ALT>+<3>

Parametr – <CTRL>+<ALT>+<4>

Ilość – <CRTL>+<ALT>+<5>

Parametr – <CTRL>+<ALT>+<6>

Ilość – <CRTL>+<ALT>+<5>

Parametr – <CTRL>+<ALT>+<6>

Ilość – <CTRL>+<ALT>+<7>

Parametr – <CTRL>+<ALT>+<8>

Ilość – <CTRL>+<ALT>+<7>

Parametr – <CTRL>+<ALT>+<8>

Ilość – <CTRL>+<ALT>+<9>

Parametr – <CTRL>+<ALT>+<0>

Wzorce operacji/Szczegóły wzorca/Planowanie

Ilość – <CTRL>+<ALT>+<9>

Parametr – <CTRL>+<ALT>+<0>

Wzorce operacji/Szczegóły wzorca/Planowanie

Czas – <CTRL>+<ALT>+<1>

Parametr – <CTRL>+<ALT>+<2>

Wzorce operacji/Szczegóły wzorca/Materiały

Czas – <CTRL>+<ALT>+<1>

Parametr – <CTRL>+<ALT>+<2>

Wzorce operacji/Szczegóły wzorca/Materiały

Dodaj surowiec – <ALT>+<SHIFT>+<B>

Dodaj produkt – <ALT>+<SHIFT>+<C>

Dodaj produkt uboczny – <ALT>+<SHIFT>+<I>

Wzorce operacji/Szczegóły wzorca/Koszty

Dodaj surowiec – <ALT>+<SHIFT>+<B>

Dodaj produkt – <ALT>+<SHIFT>+<C>

Dodaj produkt uboczny – <ALT>+<SHIFT>+<I>

Wzorce operacji/Szczegóły wzorca/Koszty

Kwota – <CTRL>+<1>

Parametr – <CTRL>+<2>

Kwota – <CTRL>+<1>

Parametr – <CTRL>+<2>

Kwota – <CTRL>+<3>

Parametr – <CTRL>+<4>

Kwota – <CTRL>+<3>

Parametr – <CTRL>+<4>

Kwota – <CTRL>+<5>

Parametr – <CTRL>+<6>

Kwota – <CTRL>+<5>

Parametr – <CTRL>+<6>

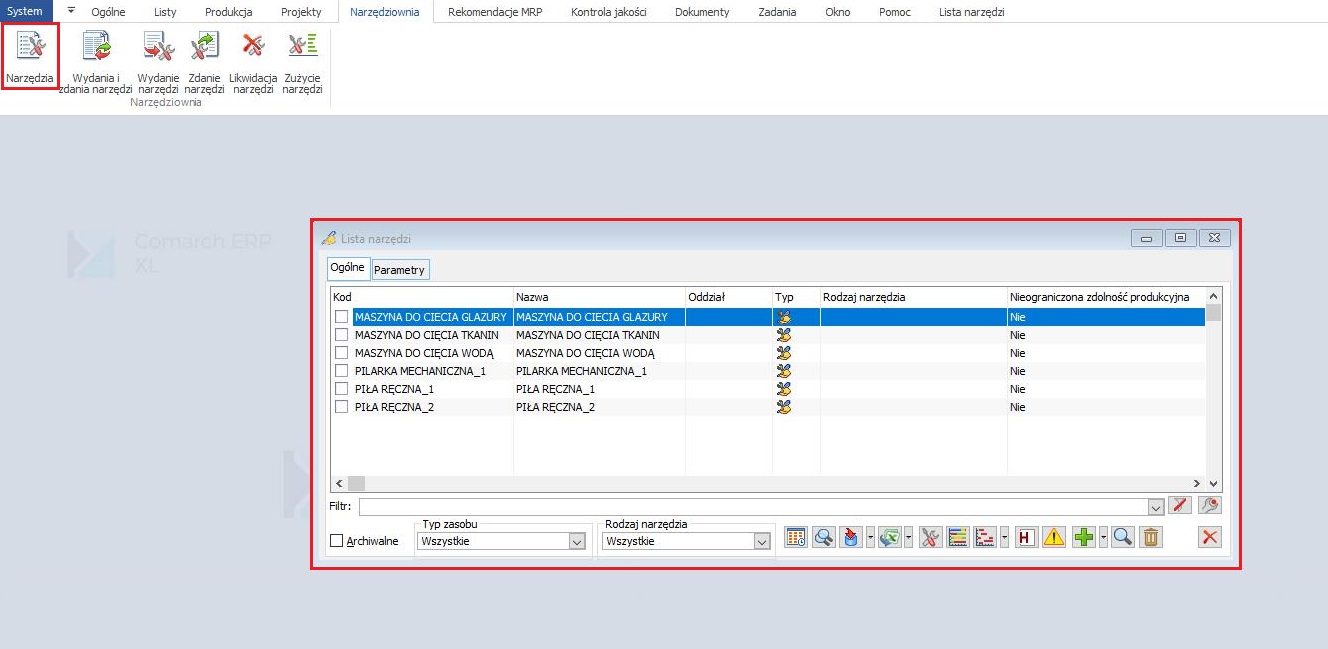

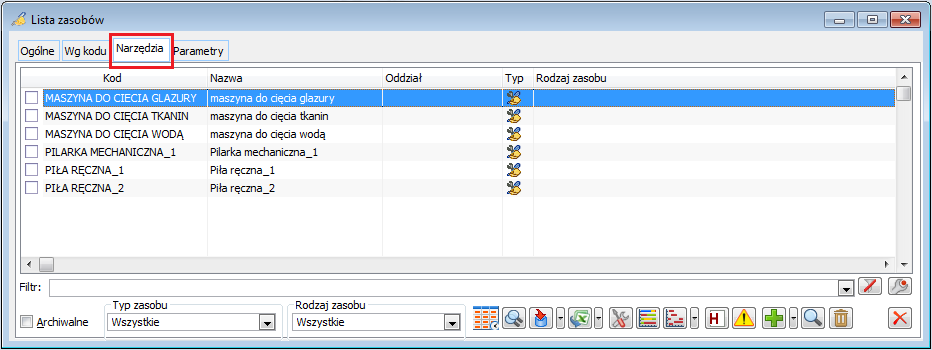

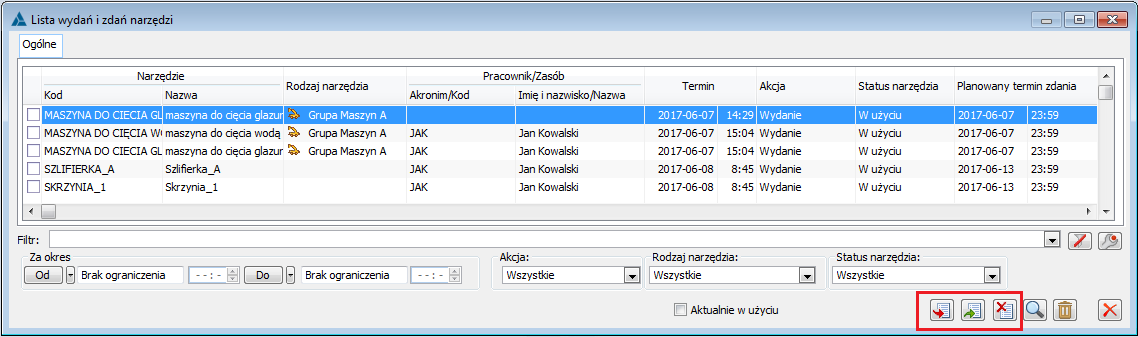

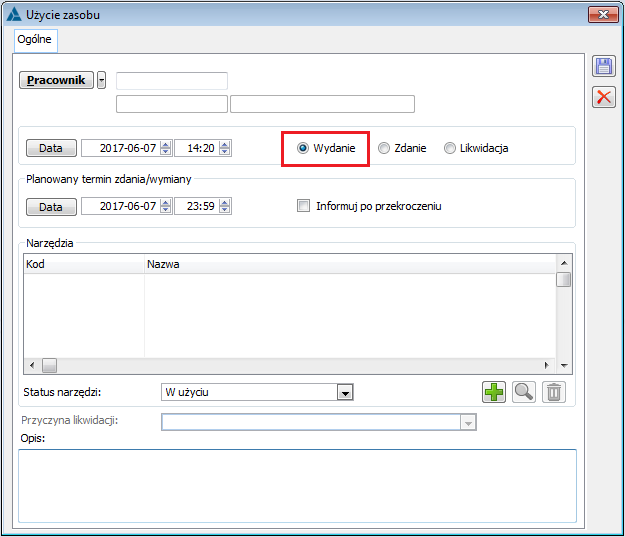

Lista zasobów

Lista zasobów/Ogólne i Wg kodu Import nieobecności – <CTRL>+<ALT>+<G>

Import planu pracy – <CTRL>+<ALT>+<H>

Import nieobecności – <CTRL>+<ALT>+<G>

Import planu pracy – <CTRL>+<ALT>+<H>

Eksport nieobecności – <CTRL>+<ALT>+<I>

Eksport Planu pracy – <CTRL>+<ALT>+<J>

Eksport nieobecności – <CTRL>+<ALT>+<I>

Eksport Planu pracy – <CTRL>+<ALT>+<J>

Wykres Gantt’a – <ALT>+<H>

Wykres Gantt’a- wg zasobów – <ALT>+<I>

Wykres Gantt’a- wg gniazd roboczych – <ALT>+<J>

Wykres Gantt’a – <ALT>+<H>

Wykres Gantt’a- wg zasobów – <ALT>+<I>

Wykres Gantt’a- wg gniazd roboczych – <ALT>+<J>

Dodaj do wybranego zasobu – <ALT>+<A>

Dodaj środek trwały – <ALT>+<B>

Dodaj pracownika – <ALT>+<P>

Dodaj centrum struktury firmy – <ALT>+<D>

Dodaj kontrahenta – <ALT>+<E>

Dodaj towar – <ALT>+<F>

Dodaj zasób – <ALT>+<Z>

Zasób/Ogólne

Dodaj do wybranego zasobu – <ALT>+<A>

Dodaj środek trwały – <ALT>+<B>

Dodaj pracownika – <ALT>+<P>

Dodaj centrum struktury firmy – <ALT>+<D>

Dodaj kontrahenta – <ALT>+<E>

Dodaj towar – <ALT>+<F>

Dodaj zasób – <ALT>+<Z>

Zasób/Ogólne

Środek trwały – <ALT>+<B>

Grupa środków trwałych – <ALT>+<G>

Pracownik – <ALT>+<P>