Wprowadzenie

Podstawowym elementem procesu produkcyjnego są zlecenie produkcyjne. Mogą one być tworzone ręcznie, generowane na podstawie planowania materiałowego lub pobrane za pomocą importu danych do systemu.

Akcję uruchomienia można wykonać w aplikacjach:

- Zlecenia produkcyjne

- Lista: Zlecenia produkcyjne – dla wielu zleceń jednocześnie

- Propozycje produkcji

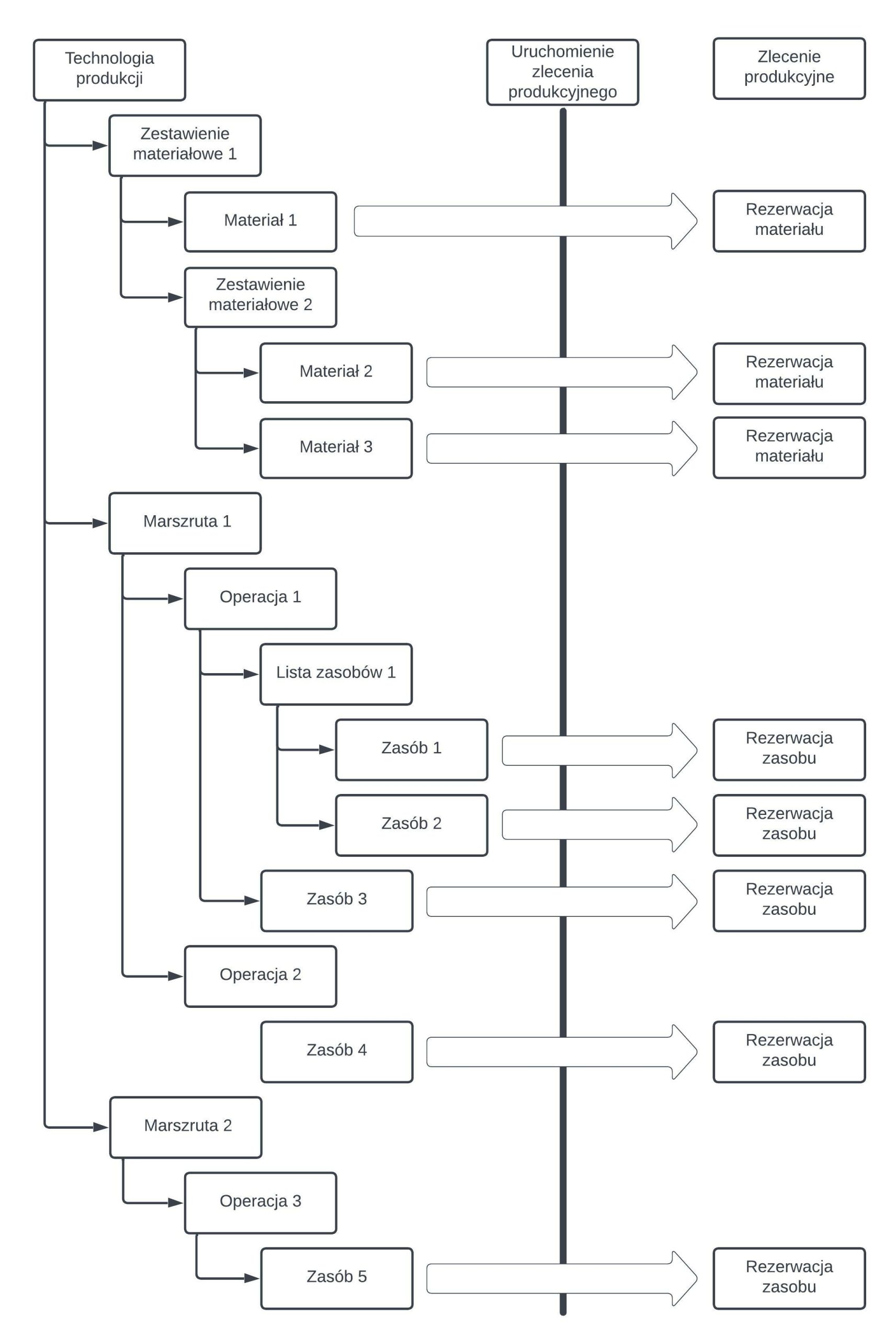

Uruchomienie procesów produkcyjnych polega na utworzeniu wymaganych rezerwacji dla materiałów, operacji i zasobów. Uruchomienie jest wykonywane w odniesieniu do wskazanych dla danego artykułu produkcyjnego zestawień materiałowych, marszrut i technologii.

Harmonogramowanie wszystkich elementów wydajnościowych i materiałowych odbywa się zgodnie z wybranym modelem harmonogramowania definiowanym dla wybranego zlecenia produkcyjnego.

Uruchomienie jest możliwe tylko dla artykułów produkcyjnych ze statusem Zwolnione. Status artykułu jest dostępny w aplikacji Artykuły → widok Produkcja → pole Status artykułu. Artykuły zablokowane lub oznaczone znacznikiem usuwania nie podlegają uruchomieniu.

Podczas uruchomienia zlecenia produkcyjnego przy użyciu przycisku [Wybierz akcję] → [Uruchom] zostają wykonane następujące akcje:

- Dla wszystkich zwolnionych pozycji materiałów z zestawienia materiałowego utworzone zostają rezerwacje materiałowe

- Dla wszystkich zwolnionych pozycji produktów ubocznych z zestawienia materiałowego utworzone zostają rezerwacje produktów ubocznych

- Dla wszystkich zwolnionych zasobów operacji utworzone zostają rezerwacje zasobów

- Dla wszystkich operacji produkcji obcej zostają utworzone zlecenia zakupu

Szczegóły dotyczące procesu uruchomienia zlecenia produkcyjnego

Następstwa uruchomienia zlecenia produkcyjnego:

- Uruchomienie z limitem wydajności ma pierwszeństwo przed zdefiniowanymi zależnościami w strukturze procesu produkcyjnego.

- Limit wydajności pozwala kontrolować czas realizacji zlecenia produkcyjnego, a tym samym czas rezerwowania zasobów. Wydajność dla zasobu jest ustawiana z poziomu aplikacji Zasoby, Operacje oraz Marszruty. W odniesieniu do poziomu wydajności zasobu dla uruchomienia można użyć uruchamiając następujące obliczenia zgodnie z alertem poniżej:

- Obliczenie poziomu wydajności zasobu na podstawie danych z operacji i marszruty. W tym przypadku wydajność zdefiniowana w aplikacji Zasoby dla zasobu jest ignorowana. Wydajności zdefiniowane dla zasobów w wymienionych aplikacjach są mnożone podczas uruchomienia.

- Obliczenie poziomu wydajności zasobu z danych podstawowych zasobu oraz operacji i marszruty. Podczas uruchomienia wszystkie wydajności zostaną odpowiednio przemnożone.

Ustawienia obliczeń są możliwe do zmiany w aplikacji Wykonaj polecenia toolshell z użyciem komendy:

- set com.cisag.app.production.bom.log.PlanQuantitiesCalculator_UseResou rcePerformanceRate=FALSE – system uwzględni tylko wydajności z pozycji operacji oraz marszruty.

- set com.cisag.app.production.bom.log.PlanQuantitiesCalculator_UseResou rcePerformanceRate=TRUE – system uwzględni wszystkie wydajności dla zasobu.

- Zależności zdefiniowane dla marszruty wpływają na czasy transportu i czasu buforowania, jeśli są one również wykorzystywane w operacji.

- Stosowane struktury produkcyjne są zawsze określane na podstawie daty zdefiniowanej w polu Data uruchomienia na zakładce Uruchomienie w aplikacji Zlecenia produkcyjne. Podczas pracy z aktywnym wersjonowaniem danych produkcyjnych używane są tylko te wersje, które są lub były wydane w zdefiniowanym terminie. Dotyczy to zestawień materiałowych, operacji (produkcji obcej), marszrut i technologii.

- Jeśli produkty uboczne nie zostały przyporządkowane do operacji w aplikacji Technologia produkcji to ich produkcja rozpocznie się w momencie zakończenia zlecenia produkcyjnego.

- W przypadku pozycji operacji produkcji obcej system sprawdza, czy zostało już utworzone zamówienie zakupu lub czy nastąpiło przyjęcie towaru. Jeśli zamówienie zakupu zostało już wygenerowane lub zaksięgowano przyjęcie materiałów dla tej pozycji zamówienia, to pierwotna pozycja zamówienia zakupu zostaje zachowana i musi zostać ręcznie anulowana lub odpowiednio skorygowana w korekcie zamówienia.

- Jeśli do operacji przypisana jest grupa zasobów, to podczas uruchamiania automatycznie wybierany jest dostępny zasób z grupy zasobów. W przypadku grup zasobów zawsze używany jest limit wydajności, niezależnie od wybranego typu harmonogramowania.

- Zgodnie z modelem dni świątecznych przyporządkowanym do modelu czasu pracy odbywa się określenie profilu wydajności. Jeśli do modelu tygodniowego nie przyporządkowano żadnego modelu dni świątecznych, to obowiązują dni wolne od pracy zdefiniowane dla kalendarza firmowego. W dni wolne od pracy nie ma dostępnej wydajności produkcyjnej.

- Magazyny:

- Magazyn przyjęcia – magazyn, do którego zostanie przyjęty wyprodukowany artykuł. Pobierany z:

- Nagłówka aplikacji Zestawienia materiałowe

- Widoku Produkcja, sekcja Dane produkcyjne w aplikacji Artykuły dla artykułu produkowanego

- Aplikacji Rodzaj zlecenia produkcyjnego

- Magazyn rozchodu – magazyn, z którego zostanie pobrany materiał do produkcji jest wprowadzany przy pozycji rezerwacji materiału lub w edytorze pozycji zlecenia materiałowego. Dla produktu ubocznego będzie on pełnił funkcję magazynu przyjęcia.

- Magazyn przyjęcia – magazyn, do którego zostanie przyjęty wyprodukowany artykuł. Pobierany z:

- Współczynnik odpadu – powoduje zwiększenie ilości rezerwowanych materiałów oraz zmniejszenie ilości produktów ubocznych. Ilość jest obliczana według wzoru:

- Czasy transportu pierwszych operacji nie są uwzględniane podczas jednostopniowego uruchomienia.

- Dla każdej pozycji zlecenia produkcyjnego są widoczne wskazane warunki, formuły i funkcje zastępcze w strukturach produkcyjnych (operacje, marszruty, zestawienia materiałowe). Wyjątkiem są czasy buforowania.

- Nie jest możliwa zmiana lub utworzenie nowych głównych warunków i zasobów zastępczych. Bezpośrednio na pozycjach zlecenia można ręcznie edytować tylko formuły, ale nie warunki.

- Uwzględnienie zmienionych ręcznie formuł odbywa się podczas wykonywania przeliczania terminu i ilości przy pomocy przycisku [Zmień termin i ilość] w aplikacja Zlecenia produkcyjne.

- Czas buforowania jest przeliczany za pomocą akcji Zmień termin i ilość zgodnie z maksymalnym możliwym skróceniem czasu buforowania ustawionym dla operacji. Akcja jest dostępna pod przyciskiem [Zmień termin i ilość] w aplikacji Zlecenia produkcyjne.

- Edycja zależności dla operacji jest możliwa z poziomu edytora pozycji w aplikacji Zlecenia produkcyjne. Uwzględnienie zmienionych ręcznie zależności odbywa się podczas wykonywania przeliczania terminu i ilości przy pomocy przycisku [Zmień termin i ilość].

- Edycja parametrów jest możliwa z poziomu edytora pozycji w aplikacji Zlecenia produkcyjne dla:

- Zmiennych parametrów zdefiniowanych dla zasobów oraz grup zasobów w aplikacji Zasoby oraz Grupy zasobów.

- Parametrów operacji zdefiniowanych dla operacji w aplikacji Operacje.

Uwzględnienie zmienionych ręcznie parametrów odbywa się podczas wykonywania przeliczania terminu i ilości przy pomocy przycisku [Zmień termin i ilość].

- Tekst rezerwacji materiałowej jest pobierany z tekstu pozycji zestawienia materiałowego.

- Tekst pozycji operacji jest pobierany z tekstu pozycji marszruty. W przypadku braku tekstu, pobierany jest tekst podstawowy z operacji.

- Tekst rezerwacji zasobu jest pobierany z tekstu pozycji operacji. W przypadku braku tekstu, pobierany jest tekst z danych podstawowych zasobu.

- Tekst pozycji produktów ubocznych jest pobierany z tekstu pozycji zestawienia materiałowego.

- W zleceniu produkcyjnym możliwe jest również przeliczenie ponowne dat przy użyciu akcji [Przelicz ponownie daty]. Skutki akcji:

- Zachowanie ręcznych zmian ilości i czasów docelowych

- Poziom wydajności pozostaje niezmienny

- Uwzględniane są nowo wprowadzone zależności

- Zmiany w formułach oraz parametrach nie są brane pod uwagę

Typy harmonogramowania i metody uruchamiania

Odpowiednie zdefiniowanie harmonogramowania w aplikacji Zlecenia produkcyjne ma wpływ na ustalenie czasu oraz terminu realizacji zlecenia produkcyjnego. Wyróżnia się następujące rodzaje harmonogramowania:

- do przodu bez limitu wydajności

- do przodu z limitem wydajności

- wstecz bez limitu wydajności

- wstecz z limitem wydajności

Ponadto w zleceniach produkcyjnych stosuje się następujące metody uruchamiania:

- jednostopniowo

- wielostopniowo

- wielostopniowo w zleceniu

Z tych połączeń wynikają następujące opcje wyboru dla jednostopniowego uruchomienia:

- Do przodu jednostopniowo bez limitu wydajności:

- na podstawie zdefiniowanej daty początkowej obliczana jest (najwcześniejsza możliwa) data końcowa

- zlecenie zostaje uruchomione jak najszybciej kosztem czasu przestoju półproduktów niebędących na ścieżce krytycznej

- nie uwzględnia dostępnych wydajności zasobów

- Wstecz jednostopniowo bez limitu wydajności:

- uruchomienie najpóźniej jak to możliwe

- minimalny czas realizacji

- akceptacja luk w zatrudnieniu

- nie uwzględnia dostępnych wydajności zasobów

- na podstawie zdefiniowanej daty końcowej obliczana jest data początkowa

- zlecenie produkcyjne zostaje uruchomione w jak najpóźniejszym terminie

- technologia jest realizowana od ostatniej pozycji

- Do przodu jednostopniowo z limitem wydajności:

- umożliwia najwcześniejsze uruchomienie z uwzględnieniem wydajności zasobów (ich wykorzystania oraz rezerwacji)

- harmonogramowanie odbywa się na podstawie dostępnej wydajności zasobów. Brak dostępności materiałów nie wpływa na harmonogramowanie.

- na podstawie zdefiniowanej daty rozpoczęcia obliczana jest data zakończenia

- w oparciu o wskazaną datę rozpoczęcia określane są daty realizacji na podstawie najwcześniejszych możliwych terminów

- akceptuje się przestoje półproduktów które nie znajdują się na ścieżce krytycznej

- Wstecz jednostopniowo z limitem wydajności

- umożliwia najpóźniejsze uruchomienie z uwzględnieniem wydajności zasobów (ich wykorzystania oraz rezerwacji)

- harmonogramowanie odbywa się na podstawie dostępnej wydajności zasobów. Brak dostępności materiałów nie wpływa na harmonogramowanie.

- na podstawie określonej daty zakończenia obliczana jest data rozpoczęcia

- w oparciu o wskazaną datę zakończenia określane są daty realizacji na podstawie najpóźniejszych możliwych terminów.

Wielostopniowe uruchomienie ma następujące warianty:

- Do przodu wielostopniowo (z lub bez limitu wydajności)

- Wstecz wielostopniowo (z lub bez limitu wydajności)

- Do przodu wielostopniowo w zleceniu (z lub bez limitu wydajności)

- Wstecz wielostopniowo w zleceniu (z lub bez limitu wydajności)

Uruchomienie wielostopniowe

Uruchomienie wielostopniowe umożliwia przy utworzeniu jednego zlecenia produkcyjnego produkowanie wielopoziomowych struktur produkcyjnych. Wyróżnia się następujące rodzaje uruchomienia wielostopniowego:

- Uruchomienie wielostopniowe – system generuje dodatkowe zlecenia produkcyjne dla półfabrykatów, które zostaną wyprodukowane w celu pokrycia zapotrzebowania tworzonego zlecenia produkcyjnego. Charakteryzuje się następującymi cechami:

- daty rozpoczęcia i zakończenia nowych zleceń produkcyjnych dla półfabrykatów są ustalane zgodnie z zapotrzebowaniem nadrzędnego zlecenia produkcyjnego

- podczas generowania kolejnych zleceń produkcyjnych nie są uwzględniane zdefiniowane w aplikacji Artykuły dane dotyczące partii lub dane planowania

- w przypadku ponownego uruchomienia nadrzędnego zlecenia produkcyjnego utworzone podczas poprzedniego uruchomienia zlecenia podrzędne są usuwane i w przypadku braku informacji zwrotnych na temat tych zleceń, tworzone są nowe

- utworzone zlecenia podrzędne zostaną pokazane w standardowej zakładce Łańcuch dokumentów powiązanych

- jeśli nie wybrano akcji Uruchom i zwolnij, zlecenia należy zwalniać oddzielnie

- czasy transportu są uwzględniane przed rozpoczęciem operacji każdego kolejnego zlecenia produkcyjnego

- czas przestoju przed przyjęciem na magazyn jest uwzględniany tylko na końcu głównego zlecenia produkcyjnego

- czasy buforowania są uwzględniane zawsze

Jeśli w rodzaju zlecenia produkcyjnego parametr Wielostopniowe uruchamianie wg danych planowania jest aktywny, muszą być aktywne również parametry:

- Rozwiązanie artykułu w wielostopniowym dostępny w aplikacji Artykuły, widok Produkcja, sekcja Dane produkcyjne

- Zastosuj dane produkcyjne dostępny w aplikacji Artykuły, widok

- Uruchomienie wielostopniowe w zleceniu – system planuje całą produkcję w jednym zleceniu produkcyjnym. Pobiera dane dla półfabrykatów importując je do zlecenia produkcyjnego. Charakteryzuje się następującymi cechami:

- Rezerwacje materiału i zasobów są generowane dla całej struktury produkcyjnej

- Czasy transportu są uwzględniane przed rozpoczęciem operacji

- Czas przestoju przed przyjęciem na magazyn jest uwzględniany tylko na końcu zlecenia produkcyjnego

- Czasy buforowania są uwzględniane zawsze

Terminy rozpoczęcia i zakończenia

Uruchomienie jest powiązane ze zdefiniowaniem terminu rozpoczęcia oraz zakończenia zlecenia produkcyjnego. Daty rozpoczęcia oraz zakończenia przyjmuje się do obliczeń jako czas bazowy.

- W przypadku harmonogramowania wstecz uruchomienie odbywa się zgodnie z profilami wydajności od godziny 24:00 dnia poprzedniego.

- W przypadku harmonogramowania w przód uruchomienie odbywa się zgodnie z profilami wydajności od godziny 00:00 dnia bieżącego.

Daty rozpoczęcia i zakończenia są uwzględniane lub obliczane w różny sposób w zależności od rodzaju harmonogramowania i struktur produkcyjnych dla danego artykułu produkcji:

- Datą domyślną dla najwcześniejszego terminu rozpoczęcia jest zawsze bieżąca data, czyli dzisiaj

- Datą domyślną dla najpóźniejszego terminu zakończenia jest data maksymalna, czyli 31.12.9999

Obliczenie dat rozpoczęcia oraz zakończenia różni się od siebie w zależności od generowania zleceń produkcyjnych dla artykułów produkcyjnych:

- zawierających tylko zestawienie materiałowe

- zawierających zestawienie materiałowe i marszrutę lub technologie produkcji

Obliczenia czasu dla artykułów produkcyjnych zawierających tylko zestawienie materiałowe

Dla artykułów zawierających tylko zestawienie materiałowe czasy produkcji są obliczane w zależności od wybranego rodzaju harmonogramowania.

- harmonogramowanie Wstecz z określonym najpóźniejszym terminem zakończenia:

- wskazanie najwcześniejszego terminu rozpoczęcia nie ma żadnego wpływu

- od zdefiniowanego najpóźniejszego terminu zakończenia odliczana jest długość cyklu produkcyjnego artykułu, wynikiem jest aktualny termin rozpoczęcia

- aktualny termin zakończenia jest wartością identyczną jak zdefiniowany najpóźniejszy termin zakończenia

- harmonogramowanie Wstecz, najpóźniejszy termin zakończenia nie jest określony (oznacza, że w polu Najpóźniejszy termin zakończenia zdefiniowana jest data 31.12.9999):

- od wybranego najwcześniejszego terminu rozpoczęcia doliczana jest długość cyklu produkcyjnego artykułu, wynikiem jest aktualny termin zakończenia

- aktualny termin rozpoczęcia jest wartością identyczną jak zdefiniowany najwcześniejszy termin rozpoczęcia

- harmonogramowanie W przód:

- wskazanie najpóźniejszego terminu zakończenia nie wywoła efektu

- od zdefiniowanego najwcześniejszego terminu rozpoczęcia doliczana jest długość cyklu produkcyjnego artykułu, wynikiem jest aktualny termin zakończenia

- aktualny termin rozpoczęcia jest wartością identyczną jak wybrany najwcześniejszy termin rozpoczęcia

Obliczenia czasu dla artykułów produkcyjnych zawierających technologię produkcji:

- harmonogramowanie Wstecz z określonym najpóźniejszym terminem zakończenia:

- wskazanie najwcześniejszego terminu rozpoczęcia nie ma żadnego wpływu

- aktualny termin zakończenia jest wartością identyczną jak zdefiniowany najpóźniejszy termin zakończenia

- aktualny termin rozpoczęcia jest obliczany na podstawie aktualnego terminu zakończenia zlecenia produkcyjnego

- harmonogramowanie Wstecz, najpóźniejszy termin zakończenia nie jest określony (oznacza, że w polu Najpóźniejszy termin zakończenia zdefiniowana jest data 31.12.9999):

- od wybranego najwcześniejszego terminu rozpoczęcia doliczana jest długość cyklu produkcyjnego artykułu, wynikiem jest aktualny termin zakończenia

- aktualny termin rozpoczęcia jest obliczany na podstawie daty uruchomienia zlecenia produkcyjnego

- harmonogramowanie W przód:

- wskazanie najpóźniejszego terminu zakończenia nie wywoła efektu

- aktualny termin rozpoczęcia jest wartością identyczną jak wybrany najwcześniejszy termin rozpoczęcia

- aktualny termin zakończenia jest obliczany na podstawie daty uruchomienia zlecenia produkcyjnego