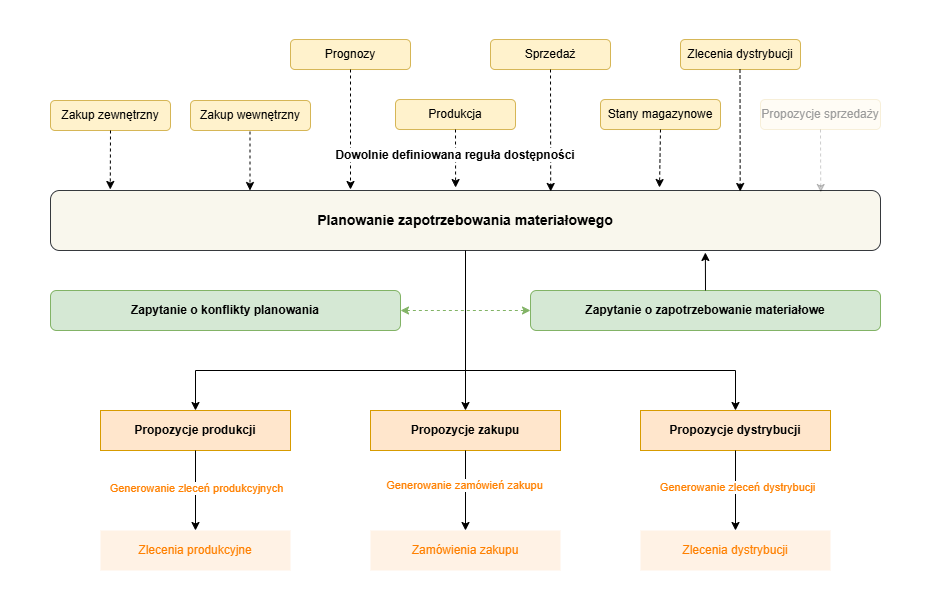

Planowanie zapotrzebowania materiałowego to zbiór procesów, który umożliwia planowanie potrzeb materiałowych na podstawie danych dostępnych w systemie. W zależności od wyboru ustawień w aplikacji Artykuły → widok Planowanie → w polu Pokrycie zapotrzebowania użytkownik decyduje, w jaki sposób będzie realizowane zapotrzebowanie na dany artykuł oraz jakie propozycje mają być generowane w ramach planowania dla danego artykułu:

- Produkcja – pokrycie zapotrzebowania na dany artykuł odbywa się w procesie produkcji, ostatecznym efektem planowania są propozycje produkcyjne

- Zakup zewnętrzny – pokrycie zapotrzebowania na dany artykuł odbywa się w procesie zakupu od firmy zewnętrznej, ostatecznym efektem planowania są propozycje zakupu

- Zakup wewnętrzny – pokrycie zapotrzebowania na dany artykuł odbywa się w procesie zakupu wewnętrznego, ostatecznym efektem planowania są propozycje dystrybucji

W przypadku obliczeń, planowanie bierze pod uwagę wiele innych czynników, m.in. dane produkcyjne i planowania artykułu, stany magazynowe, konstrukcje planów produkcyjnych. Samo planowanie potrzeb materiałowych ma za zadanie kontrolę terminowości i ilości dla pojawiających się zapotrzebowań, a także odpowiednie sterowanie zapasami oraz ich uzupełnianiem. Planowanie zapotrzebowania materiałowego spełnia kryteria opisane poniżej:

- Planowania długoterminowego – planowania w perspektywie jednego roku lub dwóch lat, będącego podstawą dla decyzji inwestycyjnych, planowania personalnego, umów ramowych z dostawcami

- Planowania średnioterminowego – planowania w perspektywie kilku miesięcy, umożliwiającego rozpoznanie ewentualnych problemów związanych z zakupami lub produkcją

- Planowania krótkoterminowego – planowanie w perspektywie najbliższej przyszłości, służące do podjęcia decyzji, jakie artykuły (w jakiej ilości i w jakim terminie) muszą zostać wyprodukowane lub zakupione

Opis funkcji specjalnych w środowisku wielofirmowym znajduje się w rozdziale Planowanie dla wszystkich lokalizacji w środowisku wielofirmowym.

Definicje

- Planowanie — Planowanie to proces ustalania propozycji dotyczących dostarczania artykułów i zasobów dla procesów związanych z produkcją, zakupami i dystrybucją. W ramach planowania szacowana jest dostępność materiałów, półfabrykatów i zasobów dla produkcji, jak również dostępność artykułów dla klientów.

- Długość cyklów produkcyjnych — długość cyklów produkcyjnych określa czas potrzebny na wytworzenie danego artykułu produkcyjnego (definiowany jako liczba dni roboczych od daty początkowej do daty końcowej). Wykorzystywany jest on głównie w przypadku gdy artykuł jest wytwarzany tylko na podstawie zestawienia materiałowego. W przeciwnym razie czas długości cyklu produkcyjnego obliczany jest na podstawie czasów w zdefiniowanej technologii produkcji oraz produkowanej ilości produkcji.

- Typ konfliktu planowania — konflikty wykryte w procesie planowania zapotrzebowania materiałowego (zarówno pierwotnego, jak i wtórnego) są porządkowane według ich rodzaju, a następnie są klasyfikowane i wyświetlane w postaci typu konfliktu. Umożliwia to sukcesywne edytowanie pojawiających się konfliktów według przyjętych priorytetów.

- Planowanie zapotrzebowania materiałowego — planowanie zapotrzebowania materiałowego dostarcza informacji o tym, jakie artykuły, w jakiej ilości i w jakim terminie muszą zostać wyprodukowane lub zakupione. W procesie tym planowanie realizowane jest ilościowo i okresowo dla wymaganych wyrobów gotowych, półfabrykatów i materiałów.

- Poziom ponownego zamówienia — poziom ponownego zamówienia oznacza stan zapasów potrzebny do pokrycia zapotrzebowania w czasie odnawiania zapasów (tzn. w okresie od momentu złożenia zamówienia do chwili dostarczenia zamawianego artykułu). Spadek stanu zapasów poniżej stanu ponownego zamówienia wyznacza moment konieczności złożenia zamówienia na materiał.

- Minimalny stan magazynowy — minimalny stan magazynowy oznacza najmniejszą liczbę artykułów, która powinna znajdować się na magazynie. Przy pomocy minimalnego stanu magazynowego kompensuje się potencjalne wahania w czasie odnawiania zapasów. Stan magazynowy nigdy nie może spaść poniżej stanu minimalnego – system kalkuluje, kiedy nastąpiłby spadek poniżej poziomu minimalnego i generuje taką propozycję, aby nigdy do tego nie doszło – aby zawczasu zapasy zostały uzupełnione .

- Długość okresu — służy do weryfikacji wyników planowania, jest określany w dniach, tygodniach lub miesiącach. Długość okresu:

- Dni – n dni kalendarzowych od początku okresu,

- Tygodnie – 7 dni kalendarzowych od początku okresu,

- Miesiące – n dni kalendarzowych od początku okresu. Liczba dni jest obliczana w zależności od miesiąca.

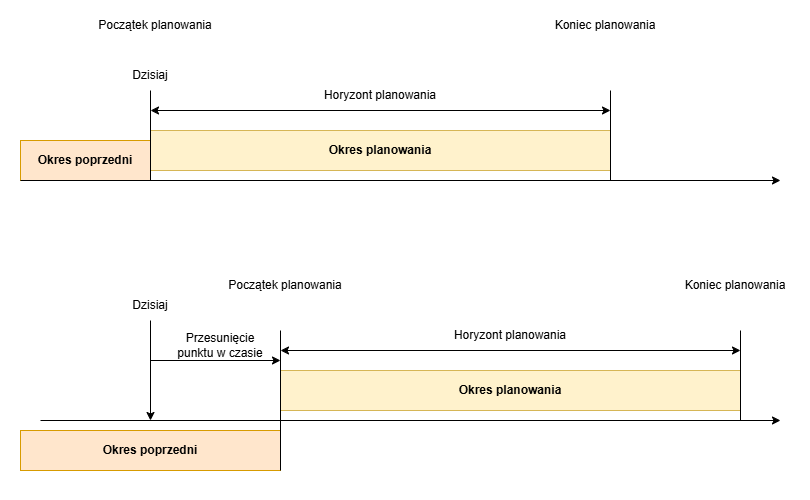

- Początek planowania — początek planowania to data rozpoczęcia okresu planowania. Okres planowania oznacza liczbę dni kalendarzowych od daty początku planowania do końca okresu planowania.

- Dane planowania — dane planowania oznaczają wszystkie dane wprowadzone do planowania zgodnie z parametrami planowania, a także wyniki planowania, propozycje oraz konflikty.

- Horyzont planowania — horyzont planowania obejmuje czas od początku planowania do końca danego okresu. Jednostką horyzontu planowania są dni kalendarzowe.

- Okres planowania — w procesie planowania zapotrzebowania materiałowego okres planowania wynosi dokładnie jeden dzień. Wyznacza to dokładność, z jaką można zaplanować zapotrzebowanie materiałowe. W przeciwieństwie do horyzontu planowania długość okresu może być określona w dniach, tygodniach lub miesiącach w celu uwzględnienia wyników planowania.

- Propozycje planowania — Propozycje planowania stanowią część zbioru danych planowania. Zawierają one informacje o, terminach i konfliktach, jakie mogą wystąpić w kontekście pokrycia zapotrzebowania materiałowego. Propozycje planowania są usuwane i generowane na nowo wraz z każdą realizacją procesu planowania. Jeśli z propozycji planowania generowane są propozycje zakupu, dystrybucji lub produkcji, system odnotowuje to w ramach tych propozycji planowania. Pozwala to na uniknięcie ponownego generowania tych propozycji.

Okres planowania

Okres czasu planowania zawiera okres od rozpoczęcia do zakończenia planowania.

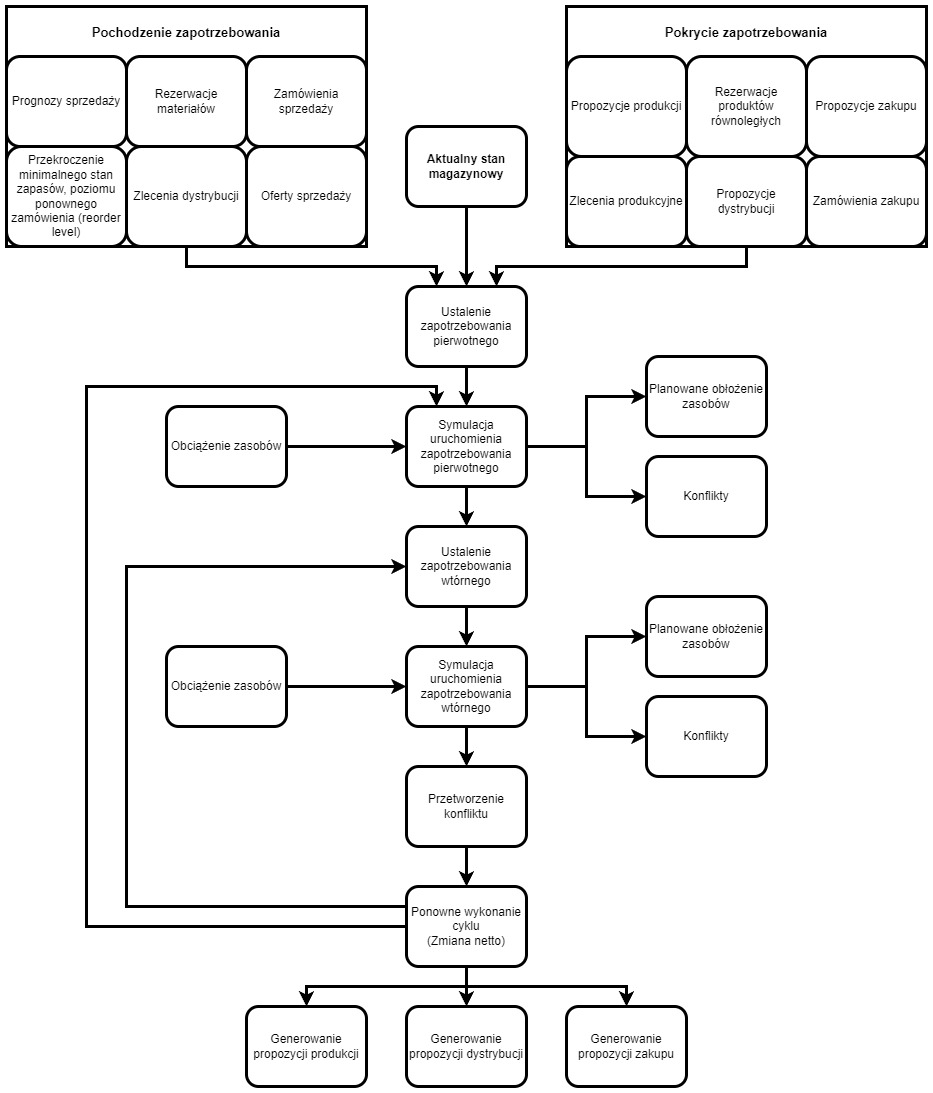

- Zapotrzebowanie pierwotne — zapotrzebowanie pierwotne oznacza początkowe zapotrzebowanie na artykuły przeznaczone do sprzedaży. Jest to zatem zapotrzebowanie najwyższego poziomu struktury. Zapotrzebowanie pierwotne tworzone jest np. przez zapotrzebowania wynikające z prognoz zapotrzebowania i zamówień sprzedaży lub przez wewnętrzne zapotrzebowania innych organizacji. Parametry planowania (np. reguły dostępności lub rodzaje prognoz) określają, jakie zapotrzebowanie pierwotne uwzględniane jest w procesie planowania.

- Zapotrzebowanie wtórne — oznacza zapotrzebowanie na środki (na przykład materiały, zestawy lub półfabrykaty), które wymagane są do produkcji artykułów przeznaczonych do sprzedaży. Zapotrzebowanie wtórne musi być zatem pokryte w pierwszej kolejności, aby umożliwić pokrycie zapotrzebowania pierwotnego. Do określenia zapotrzebowania wtórnego wykorzystuje się zestawienia materiałowe.

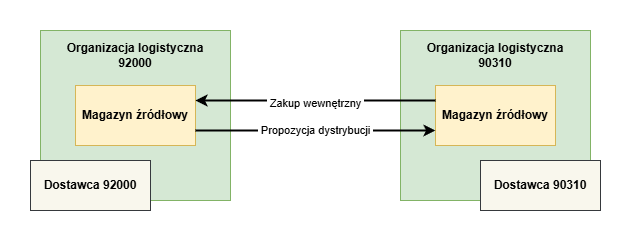

- Ustalanie zapotrzebowania w środowisku wielofirmowym — w przypadku, gdy zapotrzebowanie ma zostać pokryte wewnętrznie w środowisku wielofirmowym, możliwe jest wykorzystanie parametru Rachunek zapotrzebowania dla wszystkich lokalizacji, dostępnego w aplikacji Planowanie zapotrzebowania materiałowego. Aktywacja parametru generuje propozycję dystrybucji dla pokrycia zapotrzebowania w lokalizacji źródłowej, jak również propozycję planowania dla zapotrzebowania, które pojawi się w lokalizacji docelowej.

- Czas odnowienia zapasów — czas odnowienia zapasów (zewnętrznych lub wewnętrznych) to podawany w dniach kalendarzowych okres potrzebny na odnowienie zapasów, liczony od daty złożenia zewnętrznego lub wewnętrznego zamówienia do daty dostępności artykułu na magazynie.

- Przesunięcie punktu w czasie — jeśli planowanie zapotrzebowania materiałowego ma rozpocząć się od daty, która nie jest datą bieżącą, istnieje możliwość określenia dodatniego lub ujemnego przesunięcia rozpoczęcia planowania. Przesunięcie punktu w czasie określane jest w dniach kalendarzowych i rozpoczyna się od daty, w której przeprowadzone ma zostać planowanie. Przesunięcie punktu w czasie zostało pokazane na schemacie Okres czasu planowania.

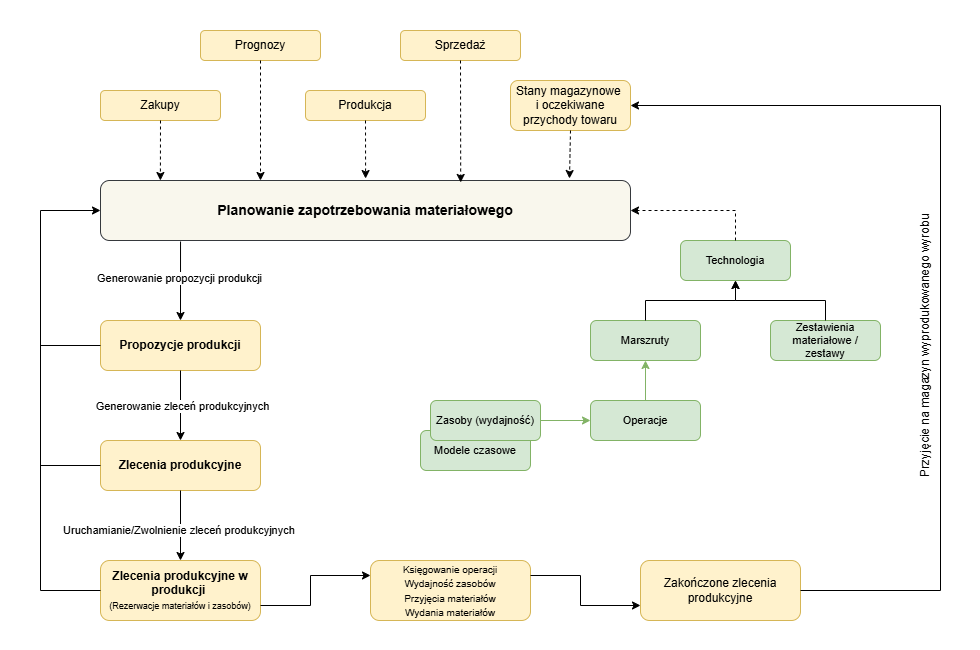

Proces planowania zapotrzebowania materiałowego

Planowanie zapotrzebowania materiałowego jest centralnym elementem planowania. Na podstawie zbiorów danych planowania generowane są propozycje produkcji, dystrybucji i zakupu.

Planowanie zapotrzebowania materiałowego na przykładzie procesu produkcji

Kryteria zarządzania poziomem zapasów pobierane z aplikacji Artykuły → widok Planowanie wprowadzane są w ramach operacji planowania jako źródło zapotrzebowania. Są one wykorzystywane do pokrycia minimalnego stanu zapasów oraz poziomu ponownego zamówienia. W razie potrzeby istnieje możliwość określenia dla nich czasu magazynowania i czasu odnowienia zapasów.

W przypadku gdy istnieją prognozy zapotrzebowania, istnieje również możliwość uwzględnienia ich w planowaniu. Prognozy zapotrzebowania mogą zostać określone w przedziałach dniowych, tygodniowych lub miesięcznych w obrębie danego magazynu, na każdy artykuł, w okresie jednego roku kalendarzowego.

Ilość zapotrzebowania obliczana jest na podstawie porównania ilości rzeczywistych z ilościami prognozowanymi (wirtualnymi). Na tej podstawie system wylicza wartość maksymalną, która później jest brana pod uwagę w generowanych propozycjach planowania.

W aplikacji Lista: Konflikty planowania jest możliwe natychmiastowe rozwiązanie konfliktów dla aktywnego planowania.

-

Standardowa procedura planowania przedstawiona została za pomocą poniższego przykładu:

- Rozpoczęcie planowania zapotrzebowania materiałowego. W wyniku planowania użytkownik otrzymuje propozycje zakupu, dystrybucji i produkcji.

- Aplikacja Lista: Konflikty planowania wyświetla rekomendacje planowania, które nie mogą zostać wprowadzone z uwagi na istniejące konflikty

- W razie potrzeby użytkownik może przejść do aplikacji Zapytanie o zapotrzebowania materiałowe w celu skorygowania procesu planowania. Istnieje również możliwość wygenerowania propozycji zakupu, dystrybucji i produkcji. W odpowiednich aplikacjach (Generowanie propozycji dystrybucji/produkcji/zakupu) użytkownik może dostosować terminy dla produkcji i ponownie wykonać proces planowania. Operację tę można powtarzać aż do momentu wyeliminowania wszystkich konfliktów.

Proces planowania zapotrzebowania materiałowego

Nowy proces planowania zapotrzebowania materiałowego można rozpocząć w aplikacji Planowanie zapotrzebowania materiałowego za pomocą akcji [Przenieś dane planowania i przeprowadź planowanie]. Rozpoczęcie nowego planowania zapotrzebowania materiałowego powoduje usunięcie zbioru danych dotyczących poprzedniego procesu planowania dla tych samych materiałów.

Po wybraniu akcji [Aktualizuj planowanie] w aplikacji Zapytanie o zapotrzebowania materiałowe zmodyfikowane dane są ponownie udostępniane do dalszego przetwarzania i/lub dla dalszych czynności. Zmian w ilościach zapotrzebowania (dokonywanych w innych aplikacjach) i kalkulacji korekt zapotrzebowania można dokonywać tak często, jak to jest wymagane.

Po zakończeniu procesu planowania, w zależności od konfiguracji planowania zapotrzebowania materiałowego, system pozwala na wykonanie poniższych czynności:

- automatycznego wygenerowania propozycji produkcji niezbędnych do dalszego generowania zleceń produkcyjnych

- automatycznego wygenerowania propozycji zakupu (zewnętrznych) niezbędnych do dalszego generowania zamówień zakupu lub zapytań ofertowych zakupu

- automatycznego wygenerowania propozycji dystrybucji (wewnętrznych, dotyczy jedynie środowisk wielofirmowych) niezbędnych do dalszego generowania zleceń dystrybucji

- aktualizacji danych planowania

- ponownego określenia pierwotnego i wtórnego zapotrzebowania

- zapisania powiązanego zbioru danych dla planowania produkcji

Poniższe procesy wykonywane są w ramach planowania zapotrzebowania materiałowego:

Planowanie zapotrzebowania materiałowego (ustalenie zapotrzebowania i planowanie zasobów) zapewnia możliwość pracy z wyświetlaniem wyników planowania z różnym poziomem szczegółowości, zgodnie z wymaganiami wybranego horyzontu.

Możliwa jest ewaluacja poszczególnych opcji w celu opracowania optymalnego asortymentu produkcji i zaplanowania dokładnej charakterystyki obciążenia danych zasobów.

Wynikiem planowania jest zbiór propozycji wskazujących, które artykuły mają zostać wyprodukowane w danym terminie i określających, z jakim zapotrzebowaniem zakupu się to wiąże. Następnie dane te mogą być automatycznie przekonwertowane na propozycje produkcji i zakupu. W środowiskach wielofirmowych artykuły mogą zostać nabyte zarówno od zewnętrznych dostawców, jak i w ramach struktury organizacyjnej. W takiej sytuacji operacja planowania generuje propozycję dystrybucji.

Wszystkie propozycje stanowią podstawę do ręcznego lub automatycznego generowania zamówień/zleceń (zleceń produkcyjnych, zamówień zakupu i zleceń dystrybucji). Decyzja o sposobie pokrycia zapotrzebowania określana jest ręcznie w aplikacji Artykuły w widoku Planowanie.

Planowanie zapotrzebowania materiałowego może być realizowane w ramach planowania cyklicznego. Oznacza to, że będzie ono wykonywane okresowo (np. codziennie lub co tydzień).

Elastyczność planowania polega na tym, że kolejne, początkowo nieokreślone okresy, nachodzą na siebie stopniowo i mogą być odpowiednio adaptowane do zmieniających się okoliczności.

Parametryzacja planowania pozwala na rozpoczęcie nowego procesu planowania zapotrzebowania materiałowego poprzez wprowadzenie jedynie nowej daty rozpoczęcia tzw. przesunięcia punktu w czasie.

Inne informacje, np. horyzont planowania, stany magazynowe, konieczne do uwzględnienia pierwotnego zapotrzebowania, mogą pozostać bez zmian, choć istnieje możliwość ich modyfikacji w dowolnym momencie.

System umożliwia przeprowadzanie dowolnej liczby procesów planowania w tym samym czasie. Umożliwia to np. realizację dłuższego procesu planowania zakupu niezależnie od bardziej szczegółowego procesu planowania produkcji na kolejnych kilka dni. Z uwagi na możliwość realizacji kilku procesów planowania jednocześnie, użytkownik musi w jasny sposób wyznaczyć uprawnienia dotyczące dalszego przetwarzania wyników planowania w ramach organizacji.

Metoda dialogowa planowania zapotrzebowania materiałowego umożliwia:

- wyświetlanie i dostosowywanie zapotrzebowania materiałowego, do czasu osiągnięcia optymalnego asortymentu dla procesu produkcji

- wygenerowanie, zwalnianie i wysłanie automatycznych propozycji produkcji i wynikających z nich zleceń produkcyjnych oraz wyprowadzenie dokumentów produkcyjnych bez konieczności ręcznego wprowadzania innych danych

- automatyczne przekierowywanie propozycji zakupu, tak aby po ich opracowaniu i zatwierdzeniu przez dział zaopatrzenia zamówienia zakupu zostały utworzone automatycznie

w środowiskach wielofirmowych automatyczne generowanie propozycji i zleceń dystrybucji na potrzeby zakupów dokonywanych między lokalizacjami

Planowanie przeprowadzane jest zgodnie z parametrami określonymi w aplikacji Planowanie zapotrzebowania materiałowego.

Użytkownik może zapisać wyniki planowania zapotrzebowania materiałowego w repozytorium i w razie potrzeby załadować je ponownie do dalszego przetwarzania. Import danych związanych z planowaniem z repozytorium wiedzy jest znacznie szybszy niż ponowna konfiguracja planowania przy pomocy danych przeniesionych wcześniej dla planowania.

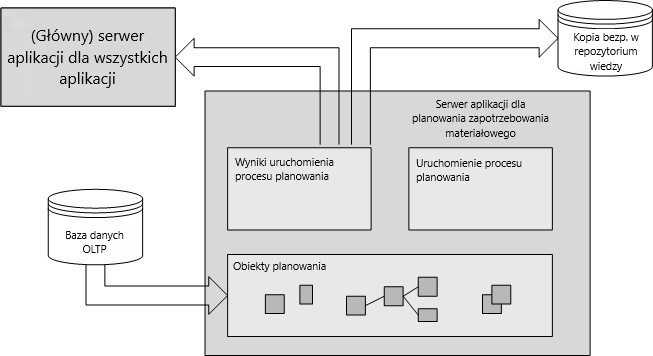

Serwer planowania

Uruchomienie planowania tworzy zlecenie przetwarzania przypisane do danego serwera aplikacji systemu w ramach jego kolejki przetwarzania. W ramach kolejki rozpoczęty może zostać tylko jeden proces planowania. Dane planowania odczytywane są podczas transferu danych z bazy OLTP, a następnie przenoszone są do obiektów planowania przy pomocy niezależnego modelu danych. Dane planowania przechowywane są w pamięci głównej. Wyniki planowania można zapisać w tymczasowych obiektach biznesowych. Ponadto, wyniki planowania uzyskuje się w postaci wirtualnej tabeli bezpośrednio w aplikacji raportowej.

Zaleca się wykorzystywanie własnego serwera dla planowania zapotrzebowania materiałowego, szczególnie w przypadku większych ilości danych.

Operację planowania definiuje się i uruchamia w aplikacji Planowanie zapotrzebowania materiałowego. Serwer aplikacji może zostać uruchomiony w jednym z trzech trybów:

- Aktualizacja planowania – przeprowadza powtarzalne planowanie. Planowanie zapotrzebowania materiałowego automatycznie aktualizowane w dających się zdefiniować odstępach czasu. Interwał aktualizacji określa się za pomocą parametru i wylicza od zakończenia poprzedniego planowania.

- Wykonanie planowania – rozpoczyna i przeprowadza planowanie wraz z wcześniejszym transferem wszystkich danych dotyczących danego planowania.

- Przygotowanie planowania – generuje nowe zlecenie przetwarzania, za pomocą którego można przeprowadzić planowanie. Aplikacja w tle odpowiadająca za planowanie zapotrzebowania materiałowego to Aktualizacja danych planowania i uruchomienie planowania. Za pomocą tej opcji nie odbywa się ani przesyłanie danych, ani planowanie.

Dane zapotrzebowania materiałowego

Planowanie zapotrzebowania odbywa się w ramach pamięci głównej serwera. Trwałe wyniki związane z danymi to propozycje planowania oraz konflikty planowania. Dane planowania zapotrzebowania materiałowego zawierają nietrwałe obiekty (dane tymczasowe), przechowywane w pamięci głównej w trakcie zlecenia przetwarzania.

Po przeprowadzeniu planowania istnieje możliwość zapisania danych planowania wraz z wynikami z pamięci głównej w postaci pliku z kopią bezpieczeństwa w repozytorium wiedzy. Dane te mogą zostać ponownie przesłane do pamięci głównej – w takim przypadku istnieje możliwość pominięcia ponownego transferu i ponownego planowania dzięki odpowiednim parametrom planowania. Jeśli w międzyczasie nie nastąpiła aktualizacja planowania, wyniki planowania są dostępne w pliku z kopią bezpieczeństwa.

Dla planowania zapotrzebowania materiałowego istotne są poniższe jednostki biznesowe:

- Dane podstawowe artykułów istotne dla planowania (dane planowania):

com.cisag.app.inventory.obj.ItemPlanningData

- Prognoza zapotrzebowania wykorzystywana w planowaniu:

com.cisag.app.general.obj.DemandForecast

- Parametr planowania (parametr kontrolny) dla planowania zapotrzebowania materiałowego:

com.cisag.app.production.obj.PlanningControlData

- Artykuł przesyłany dla procesu planowania:

com.cisag.app.production.aps.obj.APSPlanningItem

- Lista wszystkich artykułów planowania wykorzystywana w aplikacji Zapytanie o zapotrzebowania materiałowe, w wyszukiwarce dostępnej w panelu nawigacji:

com.cisag.app.production.aps.obj.APSResultMaterial

- Wszystkie przyjęcia i wydania artykułu powiązanego z planowaniem (w ramach oddzielnych lokalizacji):

com.cisag.app.production.aps.obj.APSResultMaterialDetail

- Planowane wykorzystanie zasobów. Wyniki dodawane są w aplikacji Obciążenie zasobów w trakcie wprowadzania planowania dla ustalonych rezerwacji:

com.cisag.app.production.aps.obj.APSResultUtilization

- Wygenerowane propozycje planowania:

com.cisag.app.production.aps.obj.APSResultCPO

- Wygenerowane konflikty planowania:

com.cisag.app.production.aps.obj.APSResultConflict

W przypadku generowania propozycji dane planowania są również wymagane dla trwałych wyników planowania w pamięci głównej. Oznacza to, że propozycje nie mogą zostać wygenerowane bez rozpoczęcia i przeprowadzenia planowania.

Akcje dla planowania zapotrzebowania materiałowego

Dla planowania zapotrzebowania materiałowego dostępne są poniższe akcje:

- [Przenieś dane planowania i przeprowadź planowanie]

- [Aktualizuj dane planowania i przeprowadź planowanie]

- [Przeprowadź ponownie planowanie]

- [Otwórz plik kopii zapasowej]

- [Zapisz plik kopii zapasowej]

- [Uruchom ponownie serwer planowania]

- [Zamknij serwer planowania]

Szczegółowy opis akcji znajduje się w artykule Planowanie zapotrzebowania materiałowego.

Prognoza zapotrzebowania

Prognozy zapotrzebowania są to zaimportowane do systemu przewidywane zapotrzebowania na materiały. Po określeniu rodzaju prognozy zapotrzebowania możliwe jest uwzględnienie ilości prognoz w przeprowadzeniu planowania. Na potrzeby symulacyjne można zatem przeprowadzić taką operację na podstawie wielu prognoz. Prognoza zapotrzebowania musi być w pierwszej kolejności zaimportowana zgodnie z rodzajem prognozy.

Poziom planowania

Magazynowe dane planowania mogą dotyczyć albo dokładnie jednego magazynu, albo wszystkich magazynów jednocześnie. Operacje planowania nie mają wpływu na zarządzanie magazynami. Istnieje możliwość określenia tylko pojedynczego zapotrzebowania na poziomie planowania. Jeśli planowanie ma zostać przeprowadzone dla każdego magazynu przy pomocy kryteriów zarządzania magazynem, wówczas należy utworzyć oddzielne operacje planowania dla każdego magazynu. Planowanie odbywa się wtedy na poziomie Artykuł + Magazyn.

Jeśli planowanie przeprowadzane jest na poziomie Artykuł, uwzględniane są kryteria zarządzania magazynem określone dla artykułu (dane planowania). W takim przypadku operacja planowania uwzględnia wszystkie odpowiednie magazyny całościowo, a nie równolegle. Oznacza to, że wykorzystywana jest suma dostępnych ilości ze wszystkich magazynów. Ponadto, stany magazynowe, które nie przekraczają poziomu bezpiecznego, nie są uwzględniane, jeśli poziom bezpieczny jest przekroczony we wszystkich pozostałych magazynach.

Dostępne wartości poziomu planowania zawierają:

- Artykuły – kryteria zarządzania magazynem: poziom minimalny/maksymalny i wielkości partii (dla zakupu) pobierane są z danych planowania artykułu.

- Artykuł + Magazyn – kryteria zarządzania magazynem: minimalny poziom ponownego zamówienia oraz wielkość partii (dla zakupu) pobierane są z magazynowych danych planowania artykułu.

Aby określić, które źródło zapotrzebowania lub jakie pokrycie zapotrzebowania ma zostać uwzględnione w danej operacji planowania, wykorzystuje się regułę dostępności; jednocześnie odrębne propozycje planowania, które zostały już zrealizowane, wykluczane są z operacji planowania za pomocą ich statusu.

Planowanie dla zestawów artykułów

System umożliwia wykorzystanie stałych zestawów artykułów w operacjach planowania zapotrzebowania materiałowego.

W aplikacji Artykuły, w widoku Planowanie, dla materiały typu Zestaw dostępne jest pole Pokrycie zapotrzebowania artykuł zestawu, które umożliwia określenie sposobu uwzględniania zestawień komponentów w operacjach planowania.

Domyślnie wybrana opcja Składniki powoduje, że propozycje są domyślnie generowane wyłącznie dla kompletnych zestawów artykułów. Zapotrzebowanie określane jest na podstawie dostępności zestawu artykułów. Ilość zestawów wynika z dostępności artykułów z najniższą dostępnością, z uwzględnieniem ilości artykułów w zestawie.

Jeśli występuje zapotrzebowanie na 20 sztuk zestawu ZEST001, nie może być ono pokryte przez artykuły B i C ze względu na brak dostępności artykułów. Istnieje możliwość dostarczenia jedynie 12 zestawów. Operacja planowania generuje propozycję zakupu 8 sztuk zestawu artykułów ZEST001, a generowane zamówienie zakupu zawiera:

Ilość

Komponenty

Dostępność

1 szt.

Artykuł A

20 szt.

2 szt.

Artykuł B

25 szt.

2 szt.

Artykuł C

30 szt.

1 szt.

Artykuł D

18 szt.

2 szt.

Artykuł E

50 szt.

Powinien nastąpić wzrost stanów magazynowych części artykułów, np. w przypadku gdy inne artykuły sprzedawane są oddzielnie. Niemniej jednak, ustawienie zdefiniowane dla artykułu zestawu powoduje zamówienie całych zestawów.

Jeżeli w danych planowania artykułu dla pola Pokrycie zapotrzebowania artykuł zestawu została wybrana opcja Składniki, wówczas komponenty muszą zostać zakupione w pierwszej kolejności, zanim nastąpi ponowny zakup zestawów.

Planowanie z limitem wydajności

Parametr Limit wydajności w aplikacji Planowanie zapotrzebowania materiałowego może zostać wykorzystany jedynie na potrzeby symulacji planowania z limitem wydajności wszystkich zasobów oraz wynikającej z niej kalkulacji planowanych dat rozpoczęcia dla propozycji produkcji.

Wydajności porządkowane są w kolejności wystąpienia zapotrzebowania.

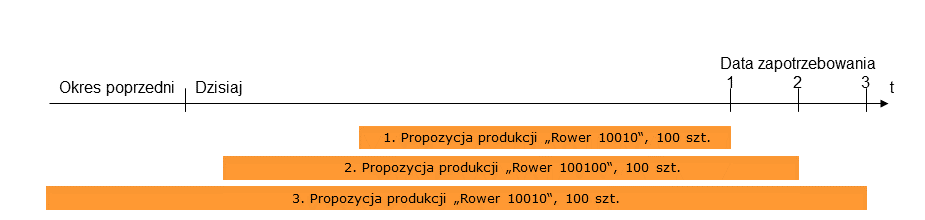

W przypadku gdy pierwsza propozycja produkcji zawarta w planowaniu określa całkowitą wydajność zasobów w terminie wymaganym dla danego artykułu produkcyjnego, inne propozycje produkcji muszą rozpocząć się w przeszłości.

Planowanie dla wszystkich lokalizacji w środowisku wielofirmowym

Nie w każdym środowisku wielofirmowym zapotrzebowania materiałowe będą uwzględniane dla wszystkich lokalizacji. Możliwe jest, że każda lokalizacja planuje samodzielnie i pokrywa własne zapotrzebowanie poprzez produkcję i zewnętrzne zakupy. Dla wszystkich artykułów kupowanych wewnętrznie generowane będą propozycje planowania, z których można wygenerować następnie proporcje dystrybucji. Tylko planowanie dla wszystkich lokalizacji zapewnia pełne planowanie także dla artykułów nabywanych wewnętrznie.

Planowanie dla tego artykułu uwzględnia ilości oraz termin widoczne w propozycji dystrybucji. Z takiej propozycji dystrybucji można wygenerować zlecenie dystrybucji, które ostatecznie doprowadzi do przesunięcia magazynowego ilości zapotrzebowania artykułu z magazynu Poznań w lokalizacji Poznań do magazynu Opole w lokalizacji Wrocław.

Jeśli artykuł w Poznaniu jest artykułem pokrywanym poprzez produkcję wewnętrzną, to w razie konieczności takie zapotrzebowanie zostanie również uwzględnione przy kolejnym uruchomieniu planowania. Wówczas propozycja dystrybucji, która została już wygenerowana, również zostaje uwzględniona w planowaniu dla lokalizacji Poznań, w efekcie czego stany magazynowe zostaną uzupełnione na czas względem ustawionych wartości planowania w systemie. Odbywa się to poprzez wygenerowanie odpowiedniej propozycji produkcji dla lokalizacji Poznań.

Propozycje dystrybucji

W systemie dostępne są dwie aplikacje służące do tworzenia propozycji dystrybucji:

- Obliczanie propozycji dystrybucji (moduł: Zakupy) — Ta aplikacja nie wymaga uruchamiania Planowania zapotrzebowania materiałowego

- Generuj propozycje dystrybucji (moduł: Planowanie) – ta aplikacja wymaga uruchomienia Planowania zapotrzebowania materiałowego

Obliczanie propozycji dystrybucji zachodzi przy pomocy danych z propozycji dystrybucji istniejących w obszarze planowania w związku z planowanym zakupem wewnętrznym.

Utworzone propozycje dystrybucji mogą być następnie edytowane w aplikacji Propozycje dystrybucji.

Organizacje biorące udział w wewnętrznej operacji zakupu wraz z określonymi dla nich rolami partnera:

Organizacje logistyczne odgrywają rolę dostawcy lub klienta. Zakup wewnętrzny może odbyć się w ramach jednej firmy lub w ramach wszystkich firm. Organizacje logistyczne niekoniecznie muszą być w tym samym czasie organizacjami sprzedażowymi lub zakupowymi.

Jako organizacje opcjonalne dla zakupów wewnętrznych wyznaczani są dostawcy będący wewnętrznymi organizacjami, którzy zostali określeni dla danego artykułu. Wyżej wspomniane dane muszą być określone również dla tych dostawców.

Szczegóły procesu i dodatkowe informacje

- Horyzont planowania — planowanie może zostać przeprowadzone maksymalnie na 5 kolejnych lat do przodu. Dla każdego roku kalendarzowego zawartego w planowaniu musi być dostępny kalendarz firmy.

- Okresy planowania — oprócz horyzontu planowania, operacje planowania zapotrzebowania materiałowego wspierają również inny rodzaj okresu planowania – okres poprzedni. Wyświetla on sumę wszystkich bieżących zapotrzebowań występujących przed pierwszym okresem planowania. Wykorzystywany okres to data bieżąca minus 1 rok.

- Kalendarz firmy — definicje kalendarza firmy muszą być dostępne na okres wyliczony jako data bieżąca minus 1 rok do końca horyzontu planowania. W celu pokrycia maksymalnego okresu planowania zalecane jest wprowadzenie kalendarza firmy na 5 lat do przodu.

- Zmiany netto – (aplikacja Planowanie zapotrzebowania materiałowego − Aktualizuj dane planowania i przeprowadź planowanie, aplikacja Zapytanie o zapotrzebowania materiałowe − Aktualizuj planowanie) Jeśli występują zmiany w zapotrzebowaniu wtórnym dotyczące części lub surowców i jeśli zmiany te wynikają z ręcznych modyfikacji zapotrzebowania na wyższych poziomach produkcji, takie modyfikacje zapotrzebowania są ignorowane, a uwzględniane są wyłącznie ilości zapotrzebowania wyliczone na nowo.

- Zapotrzebowania dotyczące planowanych terminów zakupu/produkcji — zapotrzebowania dla produkcji uwzględniane są w każdym okresie planowania zgodnym z planowaną datą ukończenia. Propozycje zakupu wyświetlane są w każdym okresie planowania, w którym powinny być one udostępnione.

- Stopień planowania/Kryteria zarządzania magazynem — jeśli wybrany poziom planowania w aplikacji Planowanie zapotrzebowania materiałowego to Artykuł + Magazyn, wówczas kryteria zarządzania magazynem dotyczące minimalnego stanu magazynowego, poziomu ponownego zamówienia oraz wielkości partii (dla zakupu) pobierane są z danych magazynowych dotyczących planowania artykułu wyłącznie w przypadku, gdy wybrano jeden magazyn. W przeciwnym wypadku kryteria te pobierane są z danych planowania artykułu.

Źródłem zapotrzebowania staje się większa wartość – minimalny stan magazynowy lub poziom ponownego zamówienia − pod warunkiem, że informacje o obu stanach uwzględniono w operacji planowania (w ramach danych planowania artykułu). Termin, w którym stan zapasów spada poniżej poziomu ponownego zamówienia, staje się terminem realizacji zamówienia.

Niemniej, jeśli stan magazynu spada poniżej stanu minimalnego, wówczas ten termin staje się datą dostawy.

Jeśli obecny stan zapasów jest niższy niż stan minimalny/poziom ponownego zamówienia, wówczas generowana jest propozycja zakupu/produkcji w ramach pierwszego okresu planowania; wyjątkiem jest sytuacja, gdy obowiązuje czas utrwalenia.

- Przesunięcie czasu planowania — przesunięcie czasu planowania jest okresem określonym w ramach danych produkcyjnych artykułu, w którym to okresie operacje planowania zapotrzebowania materiałowego nie generują żadnych propozycji zakupu lub produkcji, co oznacza, że planowane zapotrzebowanie może przyjąć wartość ujemną.

Propozycje zapotrzebowania generowane są w ramach pierwszego okresu planowania po upłynięciu czasu utrwalenia.

Czas utrwalenia wyliczany jest po pierwszym okresie planowania.

- Typ harmonogramu — planowanie zapotrzebowania materiałowego wykorzystuje harmonogramowanie wstecz jako typ harmonogramu (jest to domyślne ustawienie bez ograniczenia zdolności produkcyjnej). Istnieje również możliwość planowania przy pomocy harmonogramowania wstecz z uwzględnieniem ograniczenia zdolności produkcyjnej.

Jeśli dla operacji planowania obowiązuje ograniczenie zdolności produkcyjnej, planowanie zasobów odbywa się w dowolnej kolejności, a zasoby, które zostały już wykorzystane w ramach operacji planowania, nie są już dostępne. W okresie poprzednim harmonogramowanie wstecz przesuwa terminy jeszcze dalej, na wypadek zbyt niskich zdolności produkcyjnych, co prowadzi do konfliktów w procesie przygotowania materiałów. Dlatego też planowanie z ograniczeniem zdolności produkcyjnej lub dla niskich zdolności produkcyjnych nie jest praktycznym rozwiązaniem.

- Stałe ilości/okresy — stałe ilości oraz stałe okresy uwzględniane są dokładnie raz na jeden okres planowania w ramach planowania zapotrzebowania materiałowego. Wynika to z faktu, że dokładnie jedno zlecenie produkcyjne jest generowane dla każdego okresu planowania.

- Wielkość partii – przy propozycjach zakupu, wielkości partii zostanie pobrana z wielkości partii zakupu w danych planowania artykułu (Artykuły → Planowanie → Dane zakupu (zewnętrzne) → Wielkość partii zakupu) lub danych zapotrzebowania materiałowego. Przy propozycjach produkcji wielkości partii zostanie pobrana z wielkości partii produkcji wskazanej w danych planowania artykułu.

- Propozycje zakupu — istniejące propozycje zakupu z pochodzeniem określonym jako Propozycja zakupu z planowania interpretowane są jako zaplanowane wydania. Niemniej, muszą być one uwzględnione w ramach planowania zgodnie z ograniczeniami parametrów.

- Propozycje zakupu/produkcji/dystrybucji — w przypadku artykułów bez określonych danych produkcyjnych propozycje zakupu generowane są zewnętrznie (wewnętrzne generowanie dotyczy propozycji dystrybucji).

Natomiast w przypadku artykułów z określonymi danymi produkcyjnymi, propozycje zakupu (wewnętrzne/zewnętrzne) lub produkcji generowane są w zależności od ustawienia Pokrycie zapotrzebowania w danych planowania artykułu, w sekcji Dane produkcyjne. W takich sytuacjach możliwa jest zmiana metody pokrycia zapotrzebowania.

- Zlecenia produkcyjne/Uruchamianie — zlecenia produkcyjne, które nie zostały jeszcze uruchomione, inicjowane są w trakcie planowania zapotrzebowania materiałowego w ramach zbioru danych planowania.

Sposób uwzględniania statusów określa się w ramach reguły dostępności.

- Prognozy zapotrzebowania — ilości zapotrzebowania wynikające z tygodniowych lub miesięcznych prognoz zapotrzebowania wyliczane są (a zatem dzielone na równe części według ilości) na podstawie dni roboczych zgodnych z kalendarzem firmy w celu uwzględnienia tych ilości w planowaniu zapotrzebowania materiałowego.

Prognozy zapotrzebowania nie są uwzględniane w ramach przesunięcia czasu planowania. Jeśli nie zdefiniowano żadnych dni roboczych dla danego tygodnia w kalendarzu firmy, uwzględniane jest całkowite tygodniowe zapotrzebowanie wynikające z prognozy dla ostatniego dnia roboczego poprzedniego tygodnia.

- Porównywanie prognoz i wydań — w celu określenia pierwotnego zapotrzebowania porównywane są skumulowane ilości zapotrzebowania pochodzące z prognoz zapotrzebowania i ofert lub zamówień sprzedaży. Uwzględniane jest większe zapotrzebowanie w ramach danego okresu.

- Podział zlecenia — jeśli opcja Ustawienie podziału w aplikacji Artykuły, widok Produkcja została wybrana dla artykułu, dzielenie następuje w trakcie generowania propozycji produkcji. Harmonogramowanie odbywa się wstecz lub wprzód, a data początkowa i końcowa określana jest według przedziału dla operacji dzielenia.

- Obowiązywanie struktur produkcyjnych — w trakcie określania wtórnego zapotrzebowania określane są wyłącznie pozycje struktury produkcyjnej:

- których zastosowanie określono jako Wszystkie lub Planowanie

- które obowiązują w ramach planowanej daty zapotrzebowania dla poprzedzającego artykułu

W trakcie aktywowania zleceń produkcyjnych, które nie zostały uruchomione, końcowa data zleceń produkcyjnych wykorzystywana jest w celach weryfikacyjnych. Dane oznaczone jako usunięte lub artykuły oznaczone jako Zablokowane nie są uwzględniane w ramach pierwotnego zapotrzebowania w planowaniu.

- Rezerwacje — jeśli zapasy artykułu zostały zarezerwowane, wówczas rezerwacje tych zapasów redukują ogólnodostępne stany magazynowe. W takim przypadku planowanie zapotrzebowania materiałowego uwzględnia wyłącznie wyznaczone, dostępne stany magazynowe.

Zapotrzebowania pokryte przez rezerwacje nie są już uwzględniane w ramach planowania. W przypadku prognoz zapotrzebowania, uwzględniane są wszystkie zapotrzebowania. Kalkulacja prognozy przeprowadzana jest ponownie dla zapotrzebowań, niezależnie od powiązanych z nimi rezerwacji. W takim wypadku ilość prognozowana pomniejszana jest o ilości zapotrzebowań pokrytych przez rezerwację. Ilości zarezerwowane prezentowane są w aplikacji Zapytanie o zapotrzebowania materiałowe.