Informacje ogólne

Technologie to inaczej definicje procesów produkcyjnych. Dla technologii wskazuje się produkt wiodący, czyli taki który powstanie w wyniku procesu produkcyjnego, zrealizowanego na jej podstawie. Na technologię składają się ponadto: parametry określające podstawowe cechy technologii, operacji, jakie mają zostać wykonane w ramach danego procesu produkcyjnego (a w ramach operacji – zasoby i gniazda robocze potrzebne do jej wykonania), opis technologii i atrybuty, za pomocą których można dodatkowo scharakteryzować technologię.

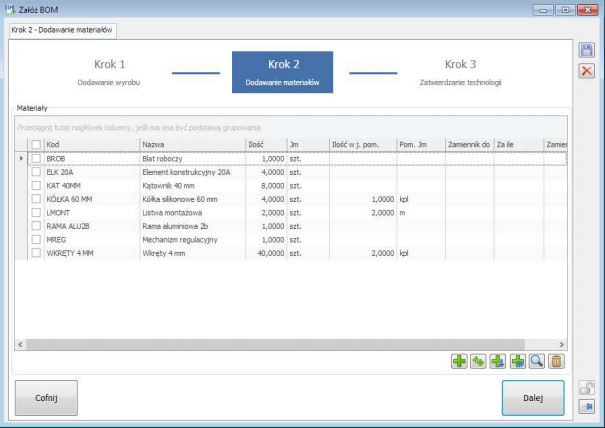

Technologię wybiera się na zleceniu produkcyjnym, po wprowadzeniu na ten dokument produktu. Po wybraniu technologii odbywa się planowanie technologii i operacji w niej przewidzianych, a następnie realizacja procesu produkcyjnego.

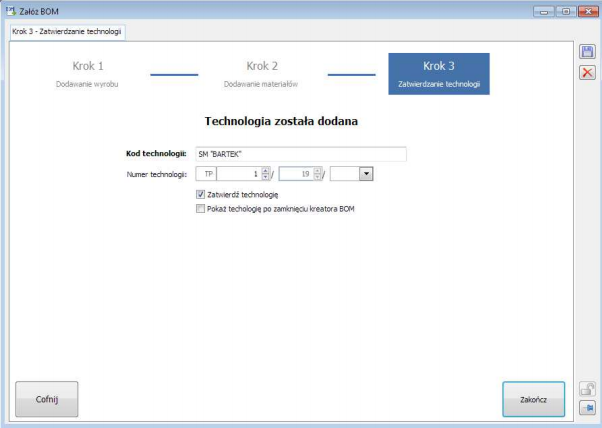

Możliwe jest generowanie nowej wersji technologii (już zarejestrowanej) jak również jej kopiowanie, wykonywane za pomocą za pomocą skrótu klawiaturowego <Ctrl+Insert>.

Aby technologia mogła być wykorzystywana na zleceniu, należy jej nadać status: Aktywny. Możliwe jest zablokowanie edycji technologii. W module: Administrator, na karcie Operatora, na liście zakazów istnieje zakaz: Edycja zatwierdzonej technologii, który nie pozwala danemu Operatorowi edytować dokument technologii, również wtedy, gdy na odpowiedniej definicji dokumentu został zaznaczony parametr: Zatwierdzanie.

Możliwe jest kopiowanie technologii na kosztorys i odwrotnie. Funkcjonalność ta jest możliwa poprzez wykorzystanie eksportu i importu technologii/kosztorysów do i z pliku xml.

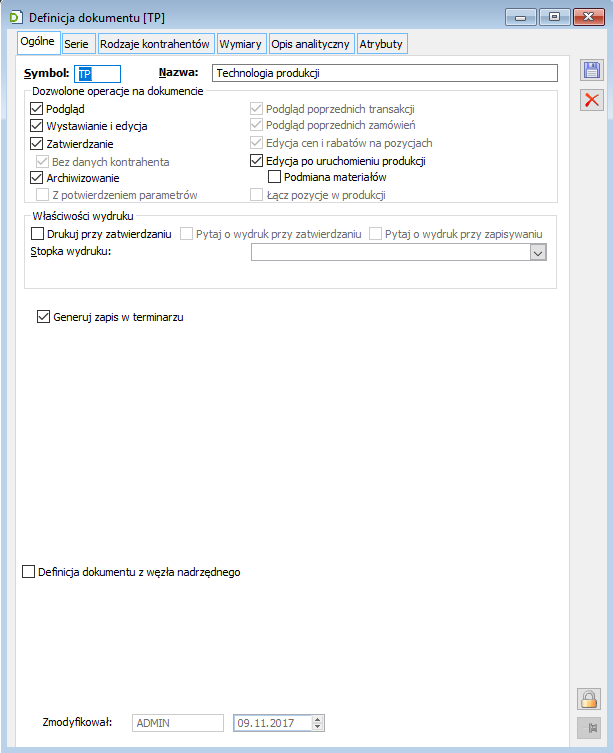

Definicja dokumentu: Technologia

Dokument: Technologia, ma swoją definicję, dostępną do edycji z poziomu modułu: Administrator

W grupie uprawnień decydujących o pracy z technologią produkcji dostępny jest parametr: Edycja po uruchomieniu produkcji oraz Podmiana materiałów. Pierwszy decyduje o tym, czy struktura technologiczna będzie mogła być modyfikowana po rozpoczęciu realizacji zlecenia produkcyjnego w oparciu o tą technologię. Drugi odpowiada za możliwość zmiany materiału na technologii, jest aktywny tylko wtedy, gdy zaznaczono parametr Edycja po uruchomieniu produkcji.

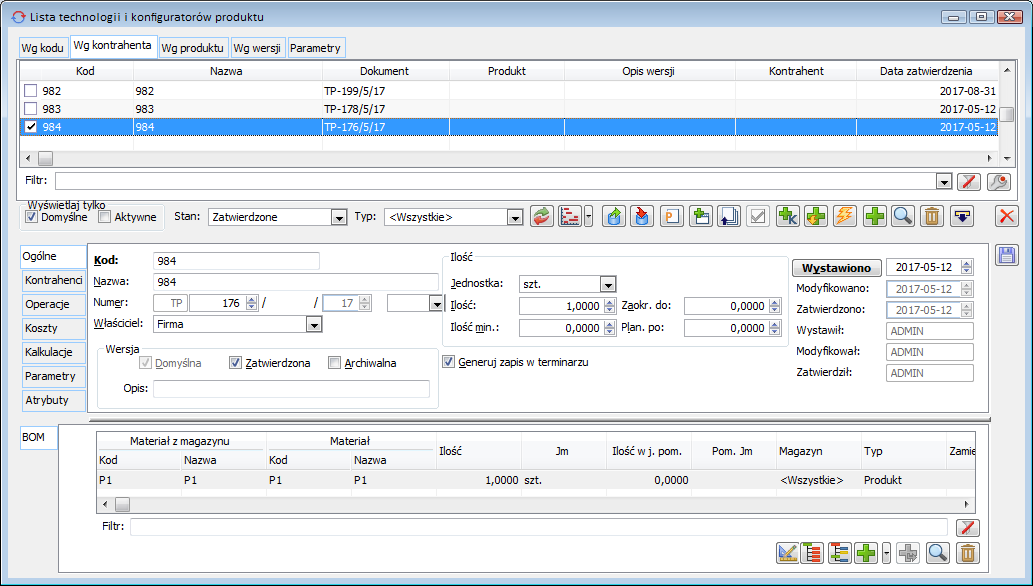

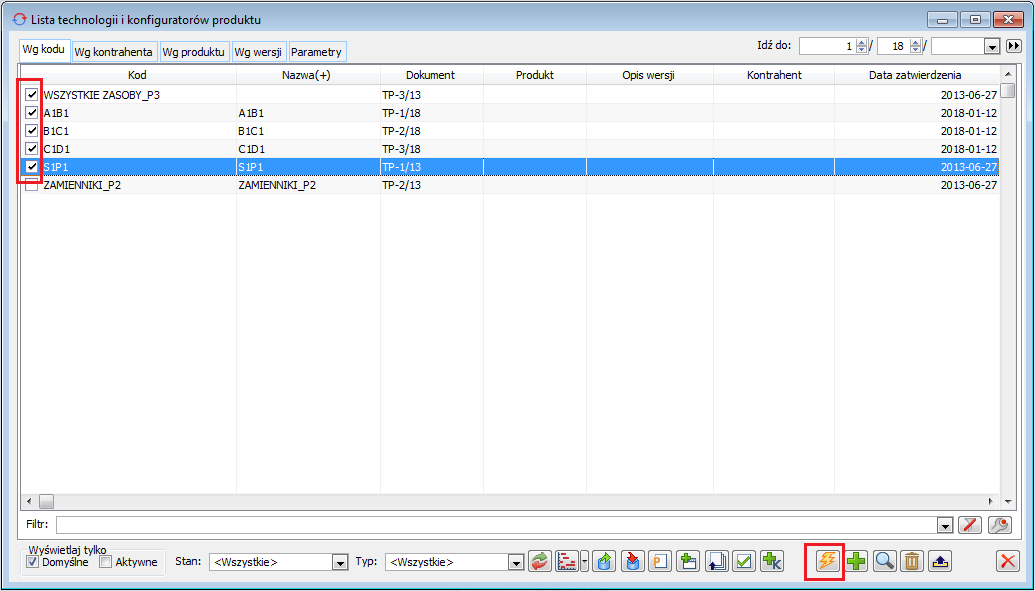

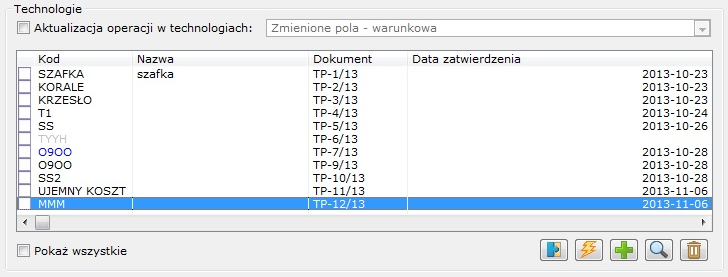

Lista technologii i konfiguratorów produktu

Lista technologii i konfiguratorów produktu to rejestr Technologii oraz Konfiguratorów zdefiniowanych przez Użytkownika. Lista może być wyświetlana w układzie według: kodu, kontrahenta, produktu oraz wersji. Układ ten odpowiada podziałowi okna na poszczególne zakładki.

W oknie znajduje się lokator (na zakładce: Wg kodu), który ułatwia wyszukiwanie żądanej technologii.

Z poziomu listy można rejestrować, usuwać Technologie/Konfiguratory oraz tworzyć do nich nowe wersje. Technologie wyświetlone są w kilku kolorach: niebieskim, czarnym, szarym i zielonym, kolory również zostaną wyświetlona na liście technologii udostępnionej na zakładce Produkcja w oknie karty towaru. Kolorystyka również przeznaczona jest dla kosztorysów projektu.

- Technologie wyświetlone na czarno – wskazują domyślne wersje Technologii. Kiedy do jednej technologii wykreowano nowe wersje – jedna z wersji technologii będzie wersją domyślną, nie zaznaczono parametru Archiwalna. Zostanie ona wyświetlona na liście technologii na czarno. Zmiana domyślnej technologii następuje poprzez zaznaczenie tej, która ma zostać technologią domyślną i naciśnięciu przycisku: [Ustaw wersję jako domyślną]. Technologia, która do momentu zmiany była wersją domyślną, po wykonaniu tej operacji zostanie wyświetlona na niebiesko.

- Technologie wyświetlone na niebiesko – na niebiesko wyświetlone są inne niż domyślna wersje technologii, nie są archiwalne.

- Technologie wyświetlone na szaro – są to technologie archiwalne.

- Technologie wyświetlone na zielono – wskazują technologie, które nie zostały zatwierdzone, nie są archiwalne.

W oknie znajdują się pola i funkcje:

Filtr i konstruktor filtra – przy użyciu filtra prostego można wyszukiwać po zawartości czterech kolumn: Kod, Nazwa, Produkt i Opis wersji. Filtrowanie po zawartości kolumny Produkt oznacza wyszukiwanie po kodzie:

- towaru – w przypadku technologii, czyli po kodzie towaru wskazanego w polu Produkt na zakładce [Ogólne], formularza Technologia produkcji)

- grupy towarów – w przypadku konfiguratora produktu, czyli po kodzie grupy towarów wskazanej w polu Produkt na zakładce [Ogólne], formularza: Konfigurator produktu)

Filtrowanie po zawartości kolumny Opis wersji oznacza wyszukiwanie po zawartości pola Opis, znajdującego się w sekcji Wersja, na zakładce [Ogólne] formularza Technologia produkcji lub Konfigurator produktu.

Stan – filtrowanie technologii według stanu:

- <Wszystkie>

- Niezatwierdzone

- Zatwierdzone

- Archiwalne

![]() [Wykres Ganta’a] – umozliwa uruchomienie wykresu Gantta, wykresu Gantta wg zasobów oraz według gniazd roboczych

[Wykres Ganta’a] – umozliwa uruchomienie wykresu Gantta, wykresu Gantta wg zasobów oraz według gniazd roboczych

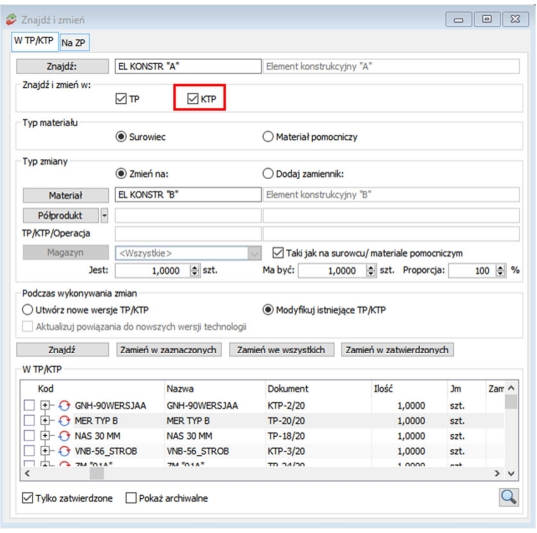

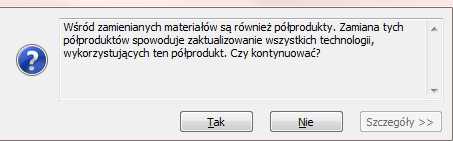

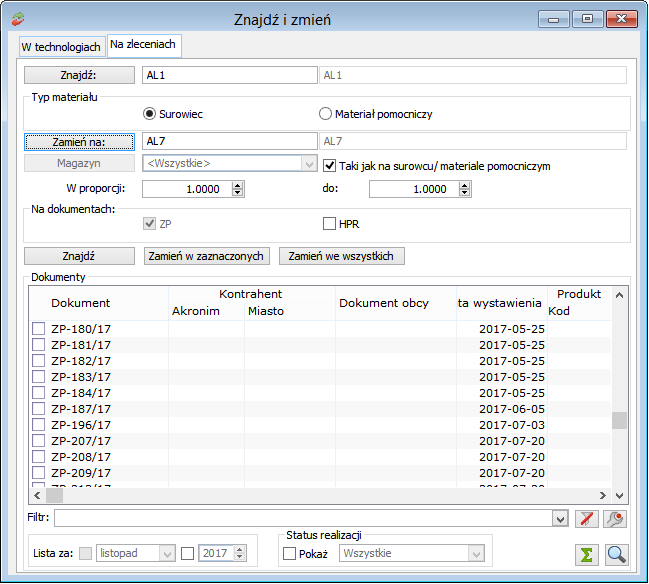

![]() [Znajdź i zmień] – funkcja umożliwia podmianę tego samego surowca w wielu technologiach jednocześnie oraz wskazanie dla materiału zamiennika w wielu technologiach jednocześnie. Funkcja uruchamiana jest z poziomu Listy technologii po naciśnięciu przycisku, lub wywołaniu jej za pomocą skrótu klawiaturowego <Ctrl+H>.

[Znajdź i zmień] – funkcja umożliwia podmianę tego samego surowca w wielu technologiach jednocześnie oraz wskazanie dla materiału zamiennika w wielu technologiach jednocześnie. Funkcja uruchamiana jest z poziomu Listy technologii po naciśnięciu przycisku, lub wywołaniu jej za pomocą skrótu klawiaturowego <Ctrl+H>.

![]() [Eksport technologii do pliku XML] – funkcja umożliwiająca eksport jednej oraz wielu technologii do pliku XML

[Eksport technologii do pliku XML] – funkcja umożliwiająca eksport jednej oraz wielu technologii do pliku XML

![]() [Import technologii do pliku XML] – funkcja umożliwiająca import jednej oraz wielu technologii do systemu

[Import technologii do pliku XML] – funkcja umożliwiająca import jednej oraz wielu technologii do systemu

![]() [Generuj zlecenie produkcyjne na produkty z wybranych technologii] – funkcja umożliwia wygenerowanie zleceń bezpośrednio z technologii na produkty, dla których została zdefiniowana technologia.

[Generuj zlecenie produkcyjne na produkty z wybranych technologii] – funkcja umożliwia wygenerowanie zleceń bezpośrednio z technologii na produkty, dla których została zdefiniowana technologia.

![]() [Dodaj wersję] – umożliwia dodanie nowej wersji Technologii. Aby utworzyć nową wersję Technologii, należy zaznaczyć na liście Technologię, dla której ma zostać zdefiniowana nowa wersja i nacisnąć przycisk. Zostanie otworzone okno: Technologia, które ma wypełnione pola zgodnie z wartościami, zdefiniowanymi dla Technologii źródłowej. W oknie można modyfikować dane (według opisu z rozdziału: Technologie). Nowo dodawana wersja technologii będzie wersją domyślną. Podczas dodawania nowej wersji technologii, przy próbie jej zapisu zostanie wyświetlone pytanie o aktualizację powiązań do nowszej wersji technologii. Powiązanie to ma znaczenie w sytuacji, gdy produkt technologii, do której generowana jest nowa wersja technologii wykorzystywany jest jako surowiec w innej technologii.

[Dodaj wersję] – umożliwia dodanie nowej wersji Technologii. Aby utworzyć nową wersję Technologii, należy zaznaczyć na liście Technologię, dla której ma zostać zdefiniowana nowa wersja i nacisnąć przycisk. Zostanie otworzone okno: Technologia, które ma wypełnione pola zgodnie z wartościami, zdefiniowanymi dla Technologii źródłowej. W oknie można modyfikować dane (według opisu z rozdziału: Technologie). Nowo dodawana wersja technologii będzie wersją domyślną. Podczas dodawania nowej wersji technologii, przy próbie jej zapisu zostanie wyświetlone pytanie o aktualizację powiązań do nowszej wersji technologii. Powiązanie to ma znaczenie w sytuacji, gdy produkt technologii, do której generowana jest nowa wersja technologii wykorzystywany jest jako surowiec w innej technologii.

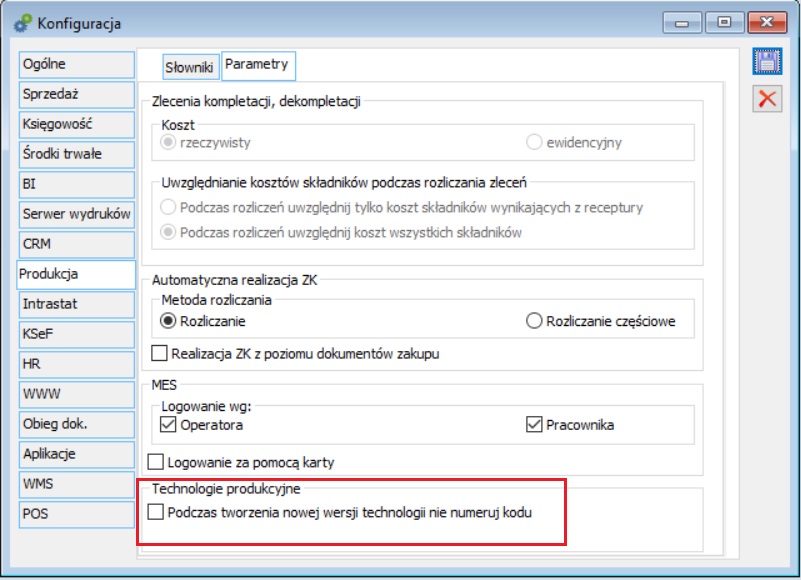

W wersji 2022.1 sparametryzowano dotychczasowe działanie systemu, polegające na tym, że podczas tworzenia nowej wersji do technologii, kod wersji tworzony był zawsze jako połączenie kodu technologii źródłowej i kolejnego numeru: „_1”, „_2”, „_3” itd. Odtąd kod nowo tworzonej wersji technologii może być domyślnie generowany z lub bez numeru.

W oknie Konfiguracji, na zakładce [Produkcja/Parametry] dodany został parametr Podczas tworzenia nowej wersji technologii nie numeruj kodu.

Jeśli parametr nie będzie zaznaczony, kody wersji technologii generowane będą wg dotychczasowej zasady.

Jeśli parametr będzie zaznaczony, wówczas podczas tworzenia nowej wersji technologii, do kodu wersji nie będą dodawane kolejne numery „_1”, _2”, _3”, itd.

![]() [Lista związanych technologii] – użycie funkcji wywołuje okno: Historia związanych z zakładkami Związane (technologie) oraz Zlecenia produkcyjne (powstałe na podstawie technologii) dla Technologii, oraz z zakładkami Związane, Technologie, Oferty i zamówienia dla Konfiguratora produktu.

[Lista związanych technologii] – użycie funkcji wywołuje okno: Historia związanych z zakładkami Związane (technologie) oraz Zlecenia produkcyjne (powstałe na podstawie technologii) dla Technologii, oraz z zakładkami Związane, Technologie, Oferty i zamówienia dla Konfiguratora produktu.

Możliwe jest również zaznaczenie kilku technologii i ich np. zatwierdzenie, cofniecie zatwierdzenia, zarchiwizowania, z menu kontekstowego.

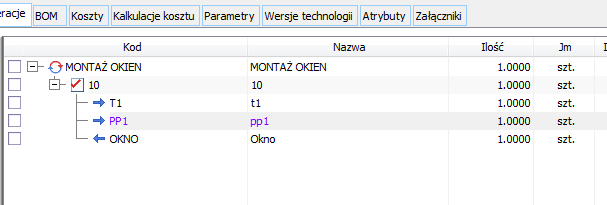

Przez produkty należy rozumieć te produkty na zaznaczonych technologiach, które w tych technologiach nie są wykorzystywane jako półprodukty – materiały.

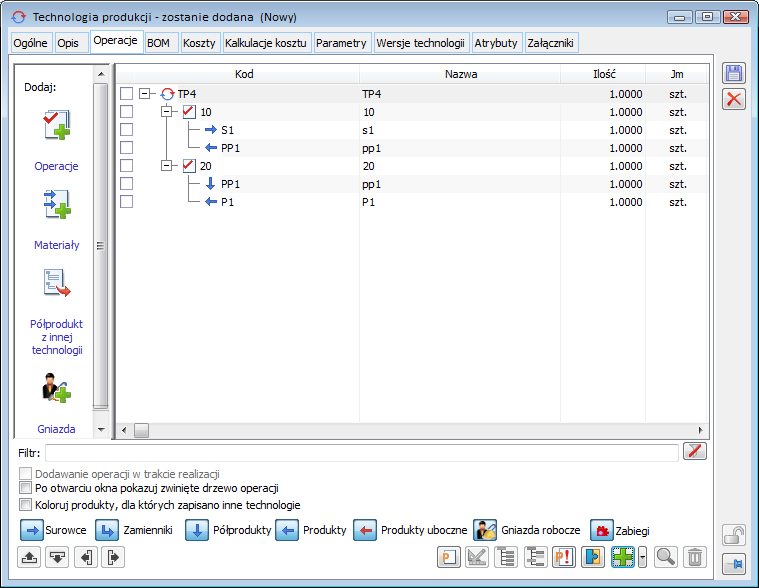

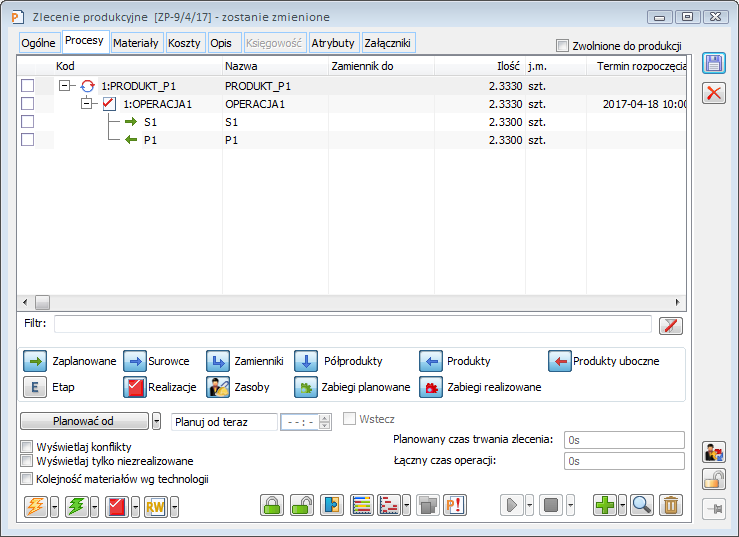

Przykład: Technologia jest zbudowana następująco: W takiej sytuacji, PP1 jest półproduktem, który jest wykorzystywany w następnej operacji. Zatem na ten produkt nie generujemy zlecenia. Natomiast na zlecenie wprowadzamy produkt: P1, który nie jest materiałem – półproduktem w żadnej innej operacji w tej technologii.

![]() [Dodaj technologię przez formularz] – umożliwia dodanie nowej Technologii

[Dodaj technologię przez formularz] – umożliwia dodanie nowej Technologii

![]() [Dodaj technologię] – funkcja umożliwia automatyczne dodanie niepotwierdzonej technologii na liście na podstawie struktury technologii wyświetlającej się w panelu dolnym

[Dodaj technologię] – funkcja umożliwia automatyczne dodanie niepotwierdzonej technologii na liście na podstawie struktury technologii wyświetlającej się w panelu dolnym

![]() [Normatyw a realizacja] – po naciśnięciu przycisku zostanie wyświetlony raport NAR.

[Normatyw a realizacja] – po naciśnięciu przycisku zostanie wyświetlony raport NAR.

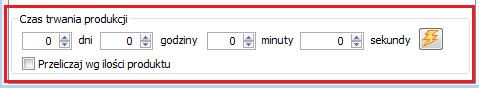

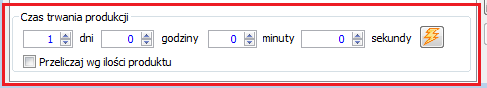

![]() [Przelicz czas produkcji] – po zaznaczeniu danych technologii pojawi się pytanie „Czy zatualizować czas produkcji w zaznaczonych technologiach/ we wskazanej technologii?” Po wybraniu opcji „Tak” zostanie zaktualizowany czas produkcji dla wszytskich produktów i półproduktów znajdujących się w zaznaczonych technologiach. Po wybraniu „Nie” nie zostanie zaktualizowany czas produkcji.

[Przelicz czas produkcji] – po zaznaczeniu danych technologii pojawi się pytanie „Czy zatualizować czas produkcji w zaznaczonych technologiach/ we wskazanej technologii?” Po wybraniu opcji „Tak” zostanie zaktualizowany czas produkcji dla wszytskich produktów i półproduktów znajdujących się w zaznaczonych technologiach. Po wybraniu „Nie” nie zostanie zaktualizowany czas produkcji.

![]() [Dodaj konfigurator] – umożliwia dodanie nowego Konfiguratora produktu

[Dodaj konfigurator] – umożliwia dodanie nowego Konfiguratora produktu

![]() [Ustaw wersję jako domyślną] – służy określeniu domyślnej wersji technologii (jeżeli dla technologii zdefiniowano kilka wersji)

[Ustaw wersję jako domyślną] – służy określeniu domyślnej wersji technologii (jeżeli dla technologii zdefiniowano kilka wersji)

![]() [Karta] – po naciśnięciu przycisku, zaznaczona na liście Technologia lub Konfigurator zostaną otworzone do podglądu i edycji

[Karta] – po naciśnięciu przycisku, zaznaczona na liście Technologia lub Konfigurator zostaną otworzone do podglądu i edycji

![]() [Usuń] – naciśnięcie przycisku spowoduje usunięcie Technologii lub Konfiguratora zaznaczonych na liście

[Usuń] – naciśnięcie przycisku spowoduje usunięcie Technologii lub Konfiguratora zaznaczonych na liście

Tylko domyślne – zaznaczenie parametru spowoduje, że na liście zostaną wyświetlone tylko domyślne wersje technologii (te, które wyświetlone są na czarno).

Tylko aktywne – zostaną wyświetlone technologie aktywne.

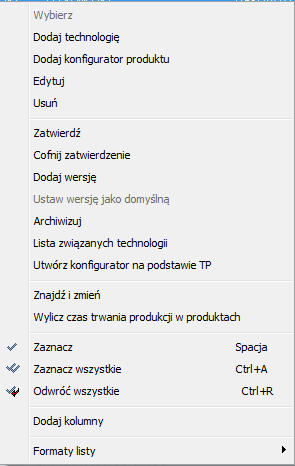

W oknie Lista technologii i konfiguratorów udostępniono menu kontekstowe z poniższymi opcjami:

- Wybierz;

- Dodaj technologię;

- Dodaj konfigurator produktu;

- Edytuj;

- Usuń;

- Zatwierdź;

- Cofnij zatwierdzenie;

- Dodaj wersję;

- Ustaw wersję jako domyślną;

- Lista związanych technologii;

- Utwórz konfigurator na podstawie TP;

- Znajdź i zmień.

Lista technologii i konfiguratorów jest wyświetlana w trybie multiselec. Multiselectem obsłużone są następujące przyciski uruchamiane za pomocą przycisków:

- Usuwanie wielu zaznaczonych technologii

- Kopiowanie wielu zaznaczonych technologii (przez <Ctrl+Insert>)

- Dodawanie wersji technologii

- Ustawianie wersji jako domyślnych

- Eksport technologii do pliku XML

W przypadku, gdy na liście technologii zaznaczono wiele technologii, wtedy w menu kontekstowym aktywne są następujące opcje:

- Zatwierdź

- Cofnij zatwierdzenie

- Dodaj wersję

- Usuń

Typ – parametr umożliwia wyfiltrowanie na liście różnych typów dokumentów: Wszystkie, Technologie, Konfiguratory produktu.

![]() [Rozwiń] – opcja umożliwiająca wyświetlanie dodatkowych danych na liście

[Rozwiń] – opcja umożliwiająca wyświetlanie dodatkowych danych na liście

Lista technologii i konfiguratorów jest rozbudowana, dzięki czemu dostęp do wielu informacji stał się łatwiejszy. Po użyciu przycisku [Rozwiń] na liście pojawia się panel dolny w którym wyświetlane są w formie tabelarycznej następujące dane:

- Informacje o technologii:

- Ogólne – dane nagłówkowe technologii/konfiguratora

- Operacje – lista operacji technologicznych/konfiguratora

- Koszty – koszty przypisane do nagłówka technologii/konfiguratora

- Parametry – parametry przypisane do nagłówka technologii

- Parametry – parametry przypisane do nagłówka konfiguratora

- Atrybuty – atrybuty przypisane do nagłówka technologii/konfiguratora

- Materiały – wyświetlona będzie lista materiałów w formie tabelarycznej, wyświetlana w dwóch kontekstach:

- Jeśli na liście technologii/konfiguratora otwarta będzie nowa zakładka: Ogólne, wtedy na liście materiałów zostaną wyświetlone wszystkie materiały przewidziane w technologii

- Jeśli na liście technologii/konfiguratora otwarta będzie zakładka: Operacje, wtedy na liście materiałów, materiały będą wyświetlone kontekstowo dla zaznaczonej operacji

Możliwa jest również edycja wyświetlonych pozycji na nowych sekcjach a także dodanie surowca/produktu.

Wyświetlanie nowych sekcji jest opcjonalne i następuje po naciśnięciu nowego przycisku: ![]() [Zwiń] umieszczonego w oknie Listy technologii i konfiguratorów. Nowe sekcje można zatem chować bądź odkrywać w zależności od potrzeby. W sytuacji gdy na liście technologii i konfiguratorów produktu np. po wyfiltrowaniu lista będzie pusta, rozwinięcie nowy opcji będzie możliwe, ale opcje będą wyszarzone.

[Zwiń] umieszczonego w oknie Listy technologii i konfiguratorów. Nowe sekcje można zatem chować bądź odkrywać w zależności od potrzeby. W sytuacji gdy na liście technologii i konfiguratorów produktu np. po wyfiltrowaniu lista będzie pusta, rozwinięcie nowy opcji będzie możliwe, ale opcje będą wyszarzone.

Możliwy jest również eksport Listy technologii i konfiguratorów do pliku Excel, dane zostaną wyświetlone w następującym układzie: Kod, Nazwa, Dokument, Produkt, Opis wersji, Kontrahent (może być wielu kontrahentów jeśli zostanie zdefiniowana technologia dla kontrahenta i produktu), Data zatwierdzenia.

Na liście technologii i konfiguratorów produktów możliwe jest sortowanie istniejących wpisów odpowiednio w kolumnach:

- Kod

- Nazwa

- Dokument

- Opis wersji

- Data zatwierdzenia

Lista technologii, zakładka: Parametry

Na zakładce istnieje możliwość ewidencjonowania parametrów używanych w technologiach oraz określania dla nich wspólnych wartości. Dzięki temu, z jednego poziomu można wpływać na wysokość stawek, określanych za pomocą tego samego parametru w różnych technologiach (np. kosztu opłat energii elektrycznej). Nie wszystkie parametry używane w technologiach będą wyświetlone na tej zakładce – znajdą się tu tylko te, które Użytkownik sam wprowadzi na listę, wybierając je z listy atrybutów.

Kolejność uwzględniania wartości parametrów

Wartość parametru, którymi określamy wysokość stawek i ilości na technologii możemy określić w dwóch miejscach:

- Na technologii, na zakładce: Parametry

- Na liście technologii na zakładce: Parametry

Przy ustalaniu kolejności uwzględniania wartości parametrów podczas rozliczania zlecenia produkcyjnego, obowiązuje następująca zasada:

- Pierwszeństwo ma wartość parametru, jeśli określono ją na konkretnej technologii

- Jeżeli na konkretnej technologii nie określono wartości parametru, wtedy przy rozliczaniu uwzględniana jest wartość parametru określona na liście technologii, na zakładce: Parametry.

- Jeśli wartość parametru określona jest zarówno na technologii, na której został on użyty, a także na liście technologii, do rozliczenia będzie uwzględniana wartość parametru z technologii.

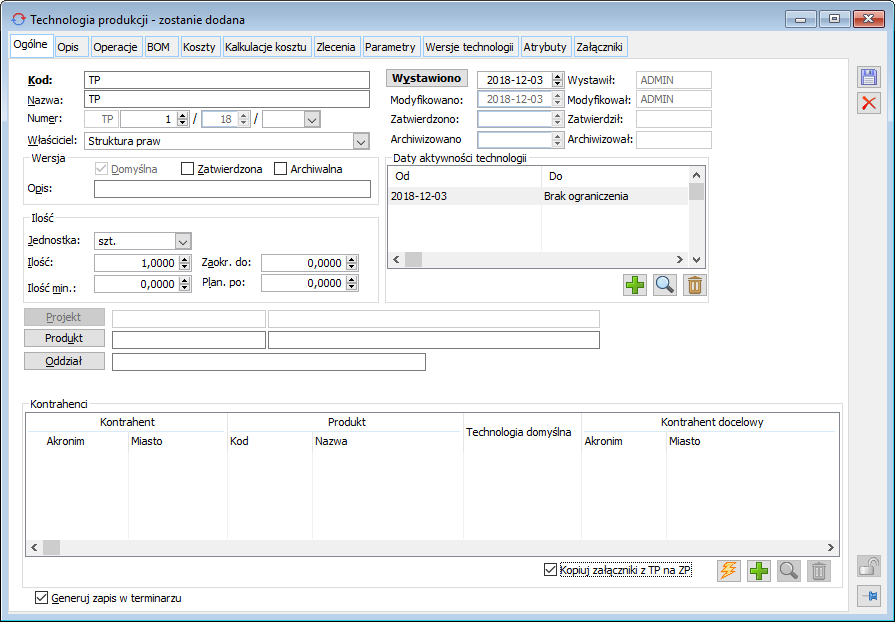

Technologia

Technologia, zakładka: Ogólne

Na zakładce określa się podstawowe parametry Technologii:

Kod – skrócona nazwa technologii.

Nazwa – pełna nazwa technologii.

Data – data utworzenia technologii. Po zarejestrowaniu technologii data ta zostanie zablokowana do edycji.

Numer – numer technologii. Podczas dodawania technologii nadawany jest automatycznie kolejny wolny numer, który może zostać zmieniony przez Użytkownika. Edycji podlega również seria dokumentu.

Właściciel – w polu wyświetlone jest centrum, w którym zdefiniowana została technologia. Centrum to decyduje o tym, które z magazynów są dostępne w technologii – dla surowców i produktów

- jako magazyny dla zasobu – surowca, dostępne będą te magazyny, które są dostępne na definicji dokumentu RW dla centrum będącego właścicielem technologii;

- jako magazyn dla zasobu – produktu, dostępne będą te magazyny, które są dostępne na definicji dokumentu PW dla centrum będącego właścicielem technologii.

Wystawiono/Wystawił, Modyfikowano/Modyfikował, Zatwierdzono/Zatwierdził, Archiwizowano/Archiwizował – w polach wyświetlane są daty operacji oraz operatorzy, którzy je wykonywali.

Wersja:

- Domyślna – w przypadku zarejestrowania kilku wersji tej samej technologii zaznaczenie parametru umożliwia oznaczenie wersji jako domyślnej. Określenie technologii jako domyślna może nastąpić również z poziomu listy technologii, za pomocą przycisku: [Ustaw wersję jako domyślną]

- Zatwierdzona – zaznaczenie parametru oznacza zatwierdzenie i uaktywnienie technologię – po zatwierdzeniu będzie można ją wykorzystać na zleceniu. Na zatwierdzonej technologii, parametr: Zatwierdzona, jest w dalszym ciągu dostępny do edycji, co umożliwia dezaktywację technologii (wstrzymanie jej wykorzystywania).

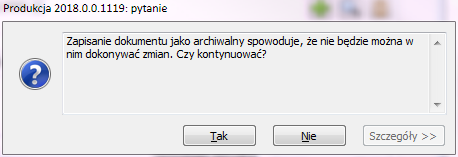

- Archiwalna – zaznaczenie spowoduje zmianę stanu dokumentu technologii.

- Po zaznaczeniu pojawi się komunikat:

Po wybraniu opcji Tak nie będzie możliwe przywrócenie technologii jako aktywnej. Można na jej podstawie utworzyć nową technologię/konfigurator. Dla technologii archiwalnej nie będzie można wykonać takich operacji jak Zatwierdzanie, Cofnij zatwierdzenie, Ustaw wersje technologii jako domyślną.

Opis wersji – w polu można wprowadzić krótki opis charakteryzujący edytowaną wersję technologii.

Produkt – w tej części wskazuje się produkt finalny technologii. Po naciśnięciu przycisku: ![]() , zostanie wyświetlona lista towarów, z której można wybrać odpowiedni produkt.

, zostanie wyświetlona lista towarów, z której można wybrać odpowiedni produkt.

W polu Daty aktywności technologii

Na technologiach produkcji wprowadzono daty jej obowiązywania, przekroczenie daty wskazanej w tych polach będzie skutkowało tym, że technologii nie będzie można wprowadzić na nowe zlecenia, wystawienie po przekroczeniu. Dla technologii istnieje możliwość ustawienia wiele dat aktywności, czyli aktywowania tylko w pewnych okresach.

Udostępniono przyciski:

![]() [Dodaj] – po naciśnięciu przycisku otwierane jest okno Data obowiązywania

[Dodaj] – po naciśnięciu przycisku otwierane jest okno Data obowiązywania

![]() [Zmień] – po naciśnięciu przycisku uaktywniono do edycji wiersz zaznaczony na liście

[Zmień] – po naciśnięciu przycisku uaktywniono do edycji wiersz zaznaczony na liście

![]() [Usuń] – opcja umożliwiająca usunięcie pozycji wiersza z datami aktywności

[Usuń] – opcja umożliwiająca usunięcie pozycji wiersza z datami aktywności

Uwaga: Przy obsłudze dat obowiązywanie na ZP zostana zastosowane te same zasady, co w przypadku parametru Zatwierdzona na technologii. “Przeterminowanie” się aktywności technologii będzie skutkowało tym , że danej technologii nie będzie mozna wybrać na pozycję zlecenia. Mozliwa będzie jednak obsługa w oparciu o wybraną technologię zlecenia, jeśli ta technologia została wprowadzona na pozycję zlecenoia w czasi egdy była jeszcze terminowa. Podobna zasada tyczy sie parametru “Archiwalna”. Po zaznaczeniu parametru takiej technologii nie można wybrac na ZP. W przypadku gdy technologia została wybrana na zlecenie przed jej archizizacją, wtedy nadal będzie można zaplanować, przeplanować oraz zrealizować w oparciu o nia zlecenie.

Ilość – w tej części określa się ilość procesów, które muszą zostać zaplanowane na zlecenie produkcyjne i zrealizowane, aby uzyskać określoną na tym zleceniu ilość produktu. Ilość procesów w technologii jest określana zawsze w odniesieniu do ilości docelowego produktu w technologii, np. jeżeli w technologii określono ilość, dla której ma być rozpisany proces produkcji jako 5, a ilość produktu w tej technologii wynosi 25 – to oznacza, że aby uzyskać (wyprodukować) 25 sztuk produktu, należy uruchomić 5 procesów produkcyjnych.

- Jednostka – jednostka, w jakiej zostanie podana ilość procesów w technologii.

- Ilość – ilość, dla której jest rozpisany proces produkcji. Stanowi ona odniesienie do całego procesu produkcyjnego i wskazuje na ilość procesów, która musi zostać uruchomiona dla otrzymania ilości produktu wskazanej na technologii w oknie: Zasób, definiowanym z poziomu okna: Operacje

- Ilość max. – Ilość, dla której rozpisany jest proces produkcji, zostanie domyślnie wprowadzona jako ilość dla Operacje w technologii (okno: Operacja w technologii, zakładka: Ogólne, pole: Ilość)

- Ilość min. – ilość minimalna określona na technologii ma swoje zastosowanie w Planie Produkcji.

- Zaokr. do – ilość podana w tym polu określa wielokrotność ilości produkowanej (dla której rozpisano proces produkcji)

- Plan. po: (Planować w porcjach o ilości) – po wprowadzeniu w tym polu wartości, planowanie procesów produkcyjnych będzie się odbywało partiami.

Przykład: Dla technologii podano: ilość = 1, ilość min = 1 Plan. po=5 I określono ilość Produktu A, jaka ma powstać w wyniku wykonania 1 procesu produkcyjnego=1. Następnie, na zlecenie produkcyjne wprowadzono 20 sztuk Produktu A i wykonano planowanie procesu. Proces zostanie zaplanowany w ilości 20 sztuk, w porcjach (partiach) po 5.

Oddział – w pole wprowadza się oddział, w którym przewidziana została realizacja technologii. Wskazany oddział będzie domyślnie podpowiadany na proces na zleceniu produkcyjnym oraz na Operacje w technologii. Wprowadzenie oddziału odbywa się po naciśnięciu przycisku: ![]() i wybraniu odpowiedniego oddziału ze struktury firmy lub przez wprowadzenie nazwy oddziału z klawiatury.

i wybraniu odpowiedniego oddziału ze struktury firmy lub przez wprowadzenie nazwy oddziału z klawiatury.

Kontrahenci – obszar umożliwiający wskazanie domyślnej technologii zarówno dla kontrahenta jak i dla towaru. Wypełnienie listy nie jest wymagane. Jeżeli Kontrahent główny zostanie wybrany, technologia, mimo iż dedykowana będzie wybranemu kontrahentowi będzie mogła być wykorzystana przy realizacji zlecenia również dla innych kontrahentów. Istnieje możliwość wskazania konkretnego produktu, znajdującego się na zakładce Operacje i posiadającego podpiętą kartę towarową. Daną technologię po wybraniu konkretnego kontrahenta oraz towaru można oznaczyć jako domyślą bądź nie.

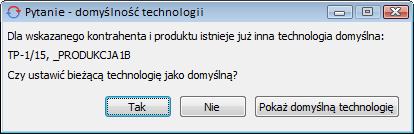

W sytuacji, gdy są zdefiniowane np. dwie technologie: jedna ma kontrahenta K1, produkt P1 i parametr Technologia domyślna – TAK, druga ma również kontrahenta K1, produkt P1 i parametr Technologia domyślna – NIE, w momencie zmiany parametru na TAK pojawi się informacja:

Na liście można wskazać kontrahenta docelowego, czyli takiego, dla którego ma trafić produkt wytworzony w ramach technologii, np. w sytuacji, gdy jest inny kontrahent zlecający (główny). Podobnie, jak w przypadku Kontrahenta głównego, wskazanie kontrahenta docelowego nie jest wymagane.

Domyślność dla kontrahenta i towaru ma pierwszeństwo przed określeniem domyślności wyłącznie dla towaru (na karcie towaru na zakładce Produkcja za pomocą przycisku [Wybierz podstawową technologię produkcji]). Funkcjonalność ta umożliwia dedykowanie technologii dla więcej niż jednego kontrahenta. Zmiany w podpowiadaniu domyślności zostaną uwzględnione: przy podpowiadaniu domyślnej technologii na pozycjach ZP, uwzględnianiu domyślnej technologii dla pozycji oferty/zamówienia sprzedaży oraz uwzględnienia domyślnej technologii przy wyliczaniu zapotrzebowania materiałowego w Planie produkcji.

Pod listą kontrahentów są dostępne funkcje:

Kopiuj załączniki z TP na ZP- przy zaznaczonym parametrze kopiowane są załączniki z obiektów technologicznych na odpowiednie obiekty ZP. Podczas realizacji operacji, zaplanowanej w oparciu o technologię, na której zaznaczono parametr, będą kopiowane załączniki z materiałów w technologii, na odpowiednie ProdZasoby. Kopiowanie załączników z operacji planowanych na dodawaną realizację.

![]() [Dodaj kontrahenta do wszystkich produktów końcowych] – po naciśnięciu przycisku wyświetla się lista kontrahentów w trybie do wyboru. Po wybraniu kontrahentów dodawani są do technologii. Każdy kontrahent dodawany jest tyle razy ile jest produktów końcowych na technologii. Czyli jeśli są dwa produkty końcowe P1 i P2 i zostanie dodany kontrahent K1, wówczas wyświetlą się dwie pozycje-pary: kontrahent K1 – produkt P1, kontrahent K1 – produkt P2

[Dodaj kontrahenta do wszystkich produktów końcowych] – po naciśnięciu przycisku wyświetla się lista kontrahentów w trybie do wyboru. Po wybraniu kontrahentów dodawani są do technologii. Każdy kontrahent dodawany jest tyle razy ile jest produktów końcowych na technologii. Czyli jeśli są dwa produkty końcowe P1 i P2 i zostanie dodany kontrahent K1, wówczas wyświetlą się dwie pozycje-pary: kontrahent K1 – produkt P1, kontrahent K1 – produkt P2

![]() [Dodaj] – po naciśnięciu przycisku dodawany jest wiersz do listy w trybie Edit in place

[Dodaj] – po naciśnięciu przycisku dodawany jest wiersz do listy w trybie Edit in place

![]() [Zmień] – po naciśnięciu przycisku edytowany jest wiersz, na którym stoi kursor, w trybie Edit in place

[Zmień] – po naciśnięciu przycisku edytowany jest wiersz, na którym stoi kursor, w trybie Edit in place

![]() [Usuń] – opcja umożliwiająca usunięcie pozycji

[Usuń] – opcja umożliwiająca usunięcie pozycji

Podczas kopiowanie technologii system sprawdza czy są wypełnione pola z domyślną listą kontrahentów, jeśli tak jest wówczas na ekranie wyświetli się pytanie: Czy oznaczyć nową technologię jako domyślną dla <tu wyświetli się akronim kontrahenta i akronim towaru>?

Generuj zapis w terminarzu – zaznaczenie parametru będzie skutkowało tym, że zaplanowanie operacji z tej technologii będzie skutkowało zarejestrowaniem zadań w terminarzach dla zasobów dobranych do tych operacji. Terminarze uruchamiane są po naciśnięciu przycisku: ![]() [Terminarz] z menu modułu: Produkcja. Terminarze dla zasobów produkcyjnych, również takich, które nie są pracownikami dostępne są z poziomu okna: Lista zasobów. Do zadań w terminarzu możliwe jest generowanie przypomnień. Więcej informacji na temat terminarzy znajduje się w dokumentacji modułu: Administrator.

[Terminarz] z menu modułu: Produkcja. Terminarze dla zasobów produkcyjnych, również takich, które nie są pracownikami dostępne są z poziomu okna: Lista zasobów. Do zadań w terminarzu możliwe jest generowanie przypomnień. Więcej informacji na temat terminarzy znajduje się w dokumentacji modułu: Administrator.

O tym, czy parametr: Generuj zapis w terminarzu, będzie zaznaczony lub odznaczony – zależy od odpowiedniego ustawienia parametru: Generuj zapis w terminarzu, na definicji dokumentu technologii produkcji, rejestrowanej z poziomu modułu: Administrator.

Technologia, zakładka: Opis

Na zakładce znajdują się pole służące wprowadzeniu szczegółowego opisu Technologii.

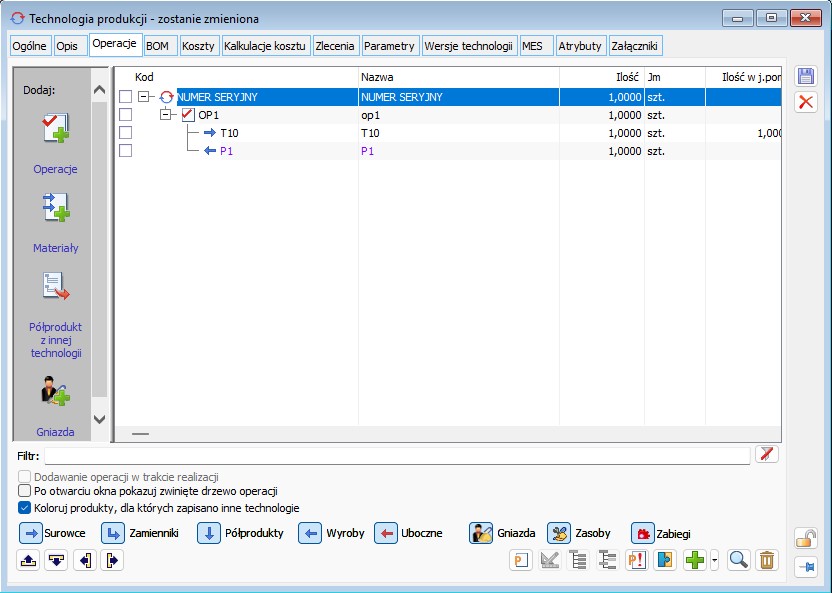

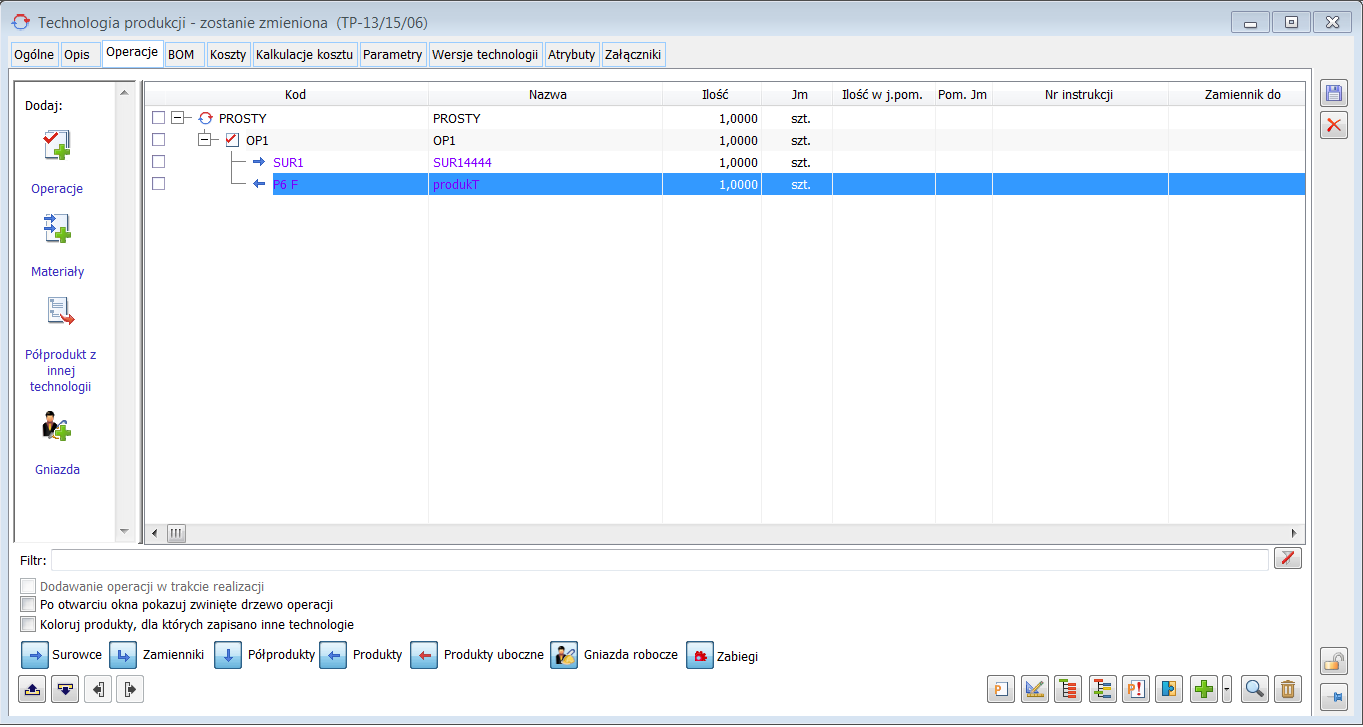

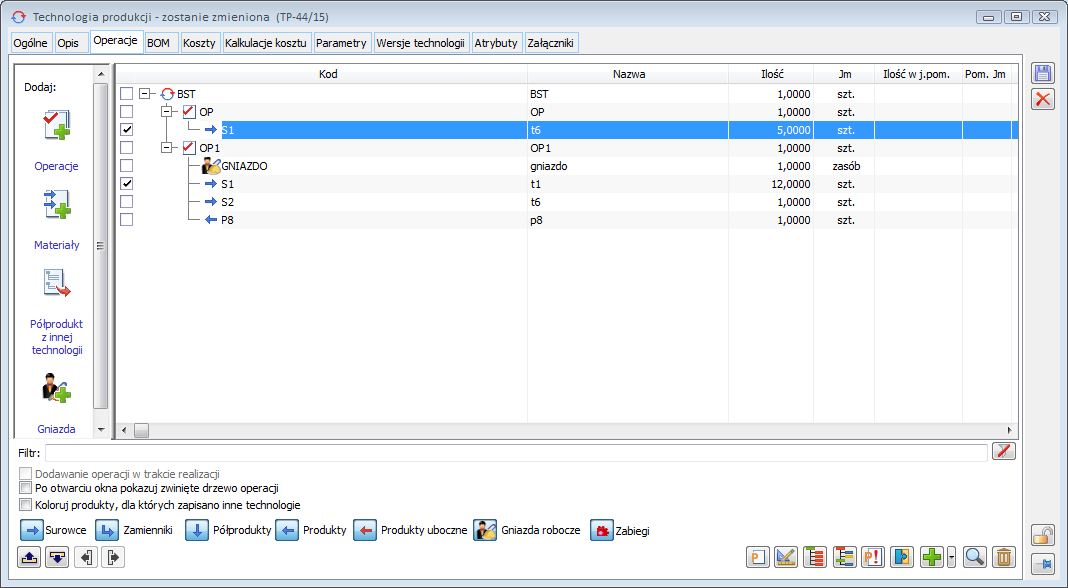

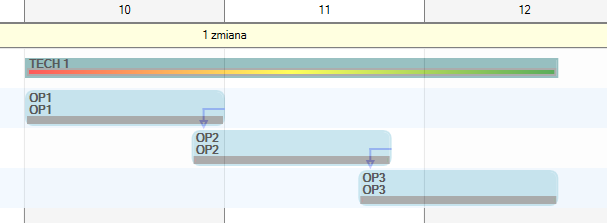

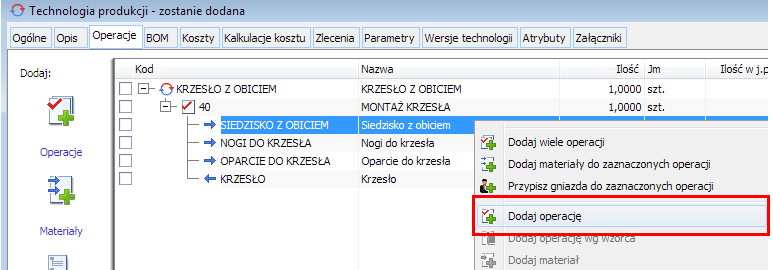

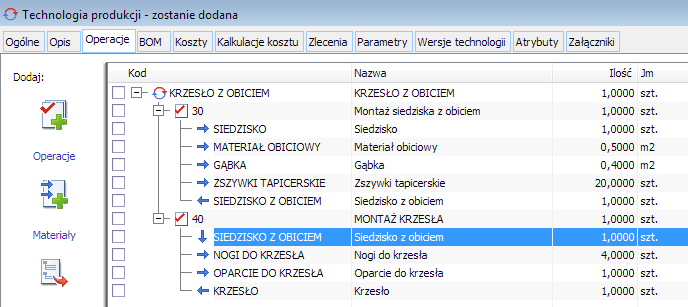

Technologia, zakładka: Operacje

Na zakładce znajdują się Operacje, jakie zostały przewidziane do wykonania w ramach edytowanej Technologii.

Dla każdej Operacji przypisane są surowce stanowiące materiały służące do produkcji (wykonania konkretnej operacji), zamienniki o ile są ustanowione, a także półprodukty o ile proces technologiczny przewiduje ich wykorzystanie i produkty, które powstaną w wyniku wykonania tej operacji. W Technologii, materiały te będą wyświetlane razem z odpowiednim grafem – surowce z symbolem: ![]() (jako zasób „wchodzący do Operacji”), produkty z symbolem:

(jako zasób „wchodzący do Operacji”), produkty z symbolem: ![]() (jako zasób powstający w wyniku wykonania Operacji), zamienniki dla innych surowców z symbolem

(jako zasób powstający w wyniku wykonania Operacji), zamienniki dla innych surowców z symbolem ![]() i półprodukty z symbolem

i półprodukty z symbolem ![]() . Na Operacji wyliczone są również gniazda robocze potrzebne do jej wykonania. Przy realizacji Technologii, do tych gniazd roboczych będą dobierane zasoby, czyli konkretni pracownicy, maszyny czy narzędzia, biorący udział w wykonaniu Operacji.

. Na Operacji wyliczone są również gniazda robocze potrzebne do jej wykonania. Przy realizacji Technologii, do tych gniazd roboczych będą dobierane zasoby, czyli konkretni pracownicy, maszyny czy narzędzia, biorący udział w wykonaniu Operacji.

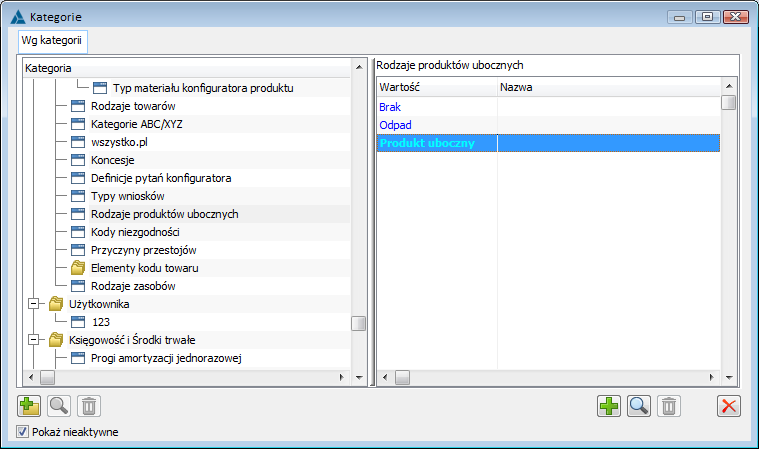

Ponadto na drzewie operacji stosowane są wyróżnienia kolorystyczne:

- na czerwono wyświetlane są produkty uboczne;

- na fioletowo wyświetlone są materiały, które są wytwarzane w innej technologii, niż w technologii bieżącej. Listę tych technologii można podejrzeć z tego poziomu po zaznaczeniu materiału wyświetlonego na fioletowo i naciśnięciu przycisku: [Drzewo technologiczne].

W oknie Technologii na zakładce Operacje dostępne są kolumny:

- Kod

- Nazwa

- Ilość

- Jm

- Ilość w j. pom. – W kolumnie wyświetlana jest ilość w jednostce pomocniczej dla materiałów, produktów i produktów ubocznych, pobieraną z pola: PTZ_IloscPom;

- Pom. Jm – w kolumnie wyświetlana jest pomocnicza jednostka miary dla materiałów, produktów, produktów ubocznych, pobieraną z pola: PTZ_JednostkaPom;

- Czas planowany

- Jcz

- Dowolne materiały

- Dowolne zasoby

- Nr instrukcji

Od wersji 2017.0 ze względów wydajnościowych wprowadzono opcję do kolorowania produktów, dla których zdefiniowano technologię. Dodano check: Koloruj produkty, dla których zapisano inne technologie. Po zaznaczeniu checku kolorowane są na fioletowo produkty, dla którcyh zdefiniowano inne technologie. Po odznaczniu checku produkty wyświetlane są w kolorze czarnym.

Na Technologii, operacje mogą definiować bardzo szczegółowo poszczególne etapy produkcji, bądź też opisywać je ogólnie.

Lista operacji wyświetlana jest w trybie multiselect, który umożliwia usuwanie wielu pozycji zaznaczonych jednocześnie.

Parametr: Dodawanie operacji w trakcie realizacji, decyduje o tym, czy będziemy mieli możliwość dodania operacji z poziomu zlecenia produkcyjnego, której nie przewidziano w technologii. Parametr ten jest aktywny tylko wtedy, gdy technologia nie jest zatwierdzona.

Korzystanie z funkcjonalności dodawania operacji do technologii z poziomu zlecenia produkcyjnego jest niezależne od uprawnienia do zatwierdzania technologii. Funkcję tą będzie można wykorzystać z poziomu: Harmonogramu operacji oraz Zlecenia produkcyjnego, na zakładce: Procesy po rozwinięciu menu spod przycisku: ![]() i wybraniu opcji: Dodaj nową operację. Po wywołaniu funkcji zostanie otworzone okno: Operacja w technologii. Podczas dodawania operacji z poziomu innej operacji, zostaną wprowadzone produkty operacji poprzedniej jako surowce w operacji nowo dodanej. Po wprowadzeniu produktów w operacji nowo dodanej i próbie zapisania operacji zostanie wyświetlone pytanie: „Czy zmieniać surowce następnych operacji?”, z opcjami:

i wybraniu opcji: Dodaj nową operację. Po wywołaniu funkcji zostanie otworzone okno: Operacja w technologii. Podczas dodawania operacji z poziomu innej operacji, zostaną wprowadzone produkty operacji poprzedniej jako surowce w operacji nowo dodanej. Po wprowadzeniu produktów w operacji nowo dodanej i próbie zapisania operacji zostanie wyświetlone pytanie: „Czy zmieniać surowce następnych operacji?”, z opcjami:

- Tak – jeżeli zostanie wybrana ta opcja, produkty nowej operacji zostaną wprowadzone jako surowce w operacji następnej;

- Nie – jeżeli zostanie wybrana ta opcja, wtedy produkty nowej operacji nie zostaną wprowadzone jako surowce w operacji następnej.

- Przy zapisie okna operacji, po wyświetleniu okna z pytaniem o zmianę surowców następnych operacji, powstanie nowe okno z pytaniem: „Czy uruchomić przeplanowanie po dodaniu operacji?”, z opcjami:

- Tak – jeżeli zostanie wybrana ta opcja, wtedy po zapisaniu zostanie uruchomiona funkcja: Planowanie ponowne;

- Nie – jeżeli zostanie wybrana ta opcja, wtedy po zapisaniu nie zostanie uruchomione planowanie ponowne.

Po zapisaniu okna operacji zostanie dodana nowa operacja do technologii i do procesu na zleceniu produkcyjnym.

Na zakładce znajdują się pola i funkcje:

![]() [Filtr] – filtr uwzględniający kod, nazwę oraz atrybuty operacji lub zasobu.

[Filtr] – filtr uwzględniający kod, nazwę oraz atrybuty operacji lub zasobu.

![]() [Przesuń w górę] – przesuwa zaznaczoną na liście pozycję o jedną w górę.

[Przesuń w górę] – przesuwa zaznaczoną na liście pozycję o jedną w górę.

![]() [Przesuń w dół] – przesuwa zaznaczoną na liście pozycję o jedną w dół.

[Przesuń w dół] – przesuwa zaznaczoną na liście pozycję o jedną w dół.

![]() [Przesuń w lewo] – naciśnięcie przycisku powoduje zmianę stosunku podrzędności zaznaczonej na liście Operacji (w lewo).

[Przesuń w lewo] – naciśnięcie przycisku powoduje zmianę stosunku podrzędności zaznaczonej na liście Operacji (w lewo).

![]() [Przesuń w prawo] – naciśnięcie przycisku powoduje zmianę stosunku podrzędności zaznaczonej na liście Operacji (w prawo).

[Przesuń w prawo] – naciśnięcie przycisku powoduje zmianę stosunku podrzędności zaznaczonej na liście Operacji (w prawo).

Surowce ![]() – po zaznaczeniu opcji, na liście zostaną wyświetlone surowce zdefiniowane na Operacjach.

– po zaznaczeniu opcji, na liście zostaną wyświetlone surowce zdefiniowane na Operacjach.

Zamienniki ![]() – po zaznaczeniu opcji, na liście zostaną wyświetlone surowce zdefiniowane na Operacjach. jako zamienniki do innych surowców

– po zaznaczeniu opcji, na liście zostaną wyświetlone surowce zdefiniowane na Operacjach. jako zamienniki do innych surowców

Półprodukty ![]() – po zaznaczeniu opcji, na liście zostaną wyświetlone półprodukty pochodzące z innej operacji w bieżącej technologii lub z innej technologii.

– po zaznaczeniu opcji, na liście zostaną wyświetlone półprodukty pochodzące z innej operacji w bieżącej technologii lub z innej technologii.

Wyroby ![]() – po zaznaczeniu opcji, na liście zostaną wyświetlone produkty zdefiniowane na Operacjach.

– po zaznaczeniu opcji, na liście zostaną wyświetlone produkty zdefiniowane na Operacjach.

Gniazda robocze ![]() – po zaznaczeniu opcji zostaną wyświetlone gniazda robocze przypisane do operacji. Dla gniazd roboczych, w kolumnie: Ilość, wyświetlona zostanie ilość zasobów, jakie są wymagane dla gniazda w ramach danej operacji.

– po zaznaczeniu opcji zostaną wyświetlone gniazda robocze przypisane do operacji. Dla gniazd roboczych, w kolumnie: Ilość, wyświetlona zostanie ilość zasobów, jakie są wymagane dla gniazda w ramach danej operacji.

Produkty uboczne ![]() – służą wyfiltrowaniu na liście produktów ubocznych.

– służą wyfiltrowaniu na liście produktów ubocznych.

Zabiegi ![]() – po jego naciśnięciu, na drzewie operacji nie będą wyświetlane zabiegi przypisane do operacji.

– po jego naciśnięciu, na drzewie operacji nie będą wyświetlane zabiegi przypisane do operacji.

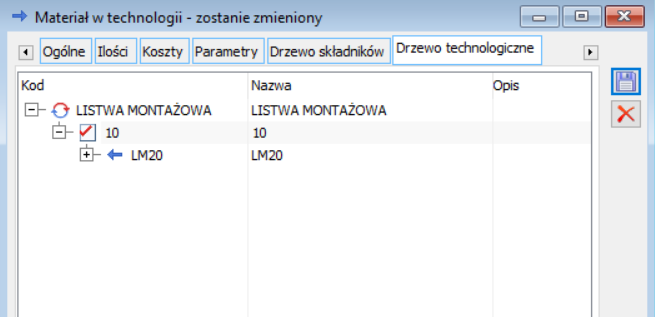

![]() [Drzewo technologiczne] – otwiera okno zaznaczonego na liście materiału, na zakładce: Drzewo technologiczne, na którym prezentowane są technologie, w jakich jeszcze materiał ten powstaje.

[Drzewo technologiczne] – otwiera okno zaznaczonego na liście materiału, na zakładce: Drzewo technologiczne, na którym prezentowane są technologie, w jakich jeszcze materiał ten powstaje.

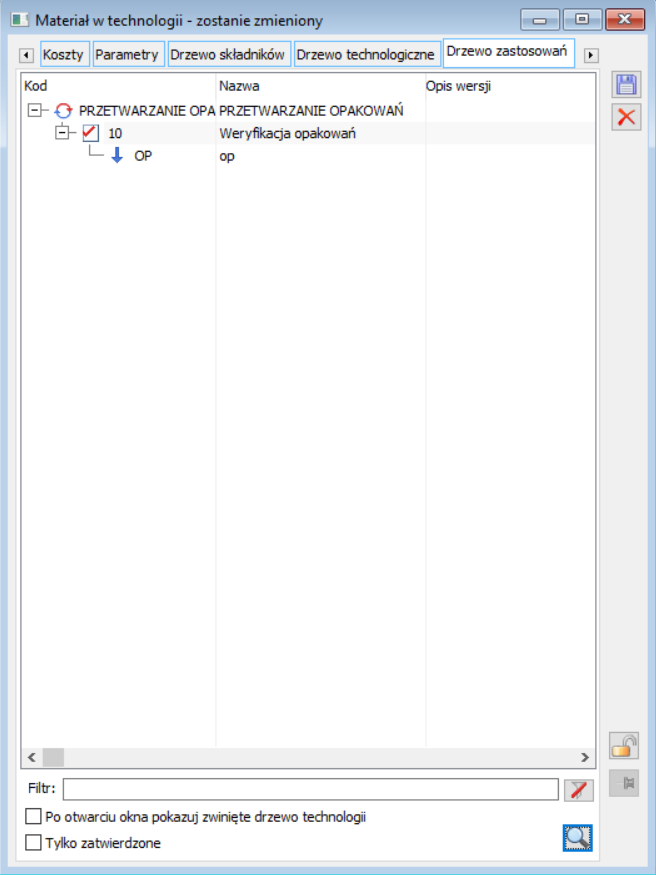

![]() [Drzewo zastosowań] – otwiera okno zaznaczonego na liście materiału, na zakładce: Drzewo zastosowań, na którym prezentowane są technologie, w których materiał ten jest wykorzystywany jako surowiec.

[Drzewo zastosowań] – otwiera okno zaznaczonego na liście materiału, na zakładce: Drzewo zastosowań, na którym prezentowane są technologie, w których materiał ten jest wykorzystywany jako surowiec.

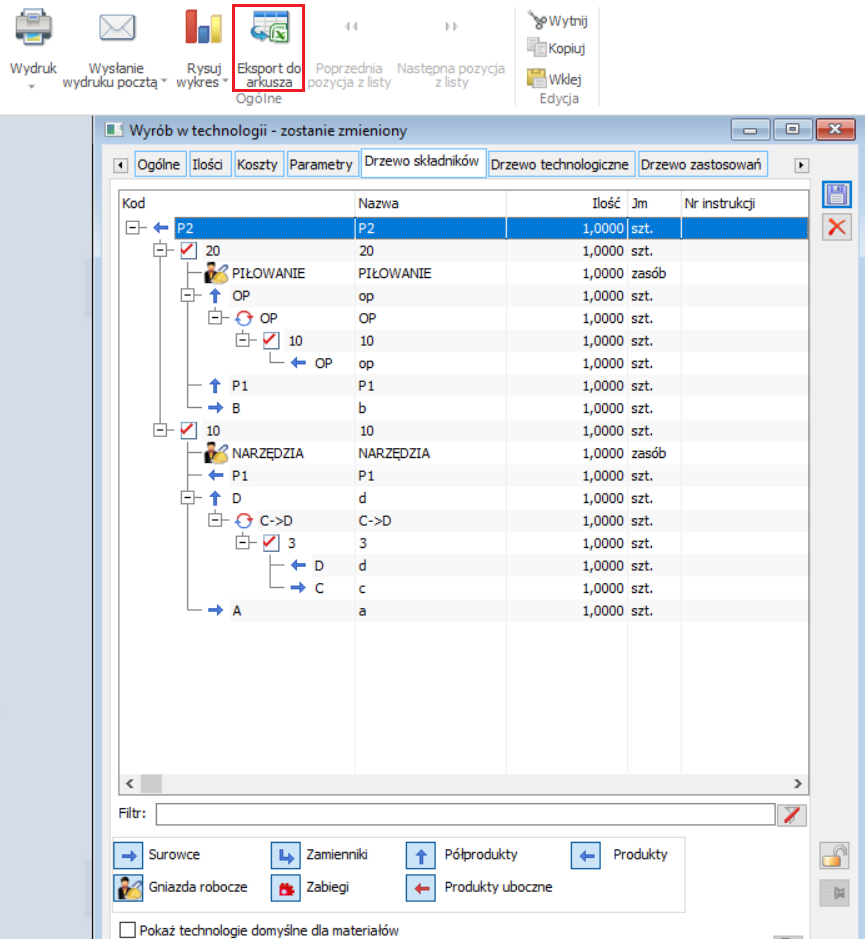

![]() [Drzewo składników] – otwiera okno zaznaczonego na liście materiału, na zakładce: Drzewo składników, na którym prezentowana jest pełna ścieżka powstania produktu (z uwzględnieniem innych technologii, jeśli dostarczają one półproduktów potrzebnych do wytworzenia tego produktu).

[Drzewo składników] – otwiera okno zaznaczonego na liście materiału, na zakładce: Drzewo składników, na którym prezentowana jest pełna ścieżka powstania produktu (z uwzględnieniem innych technologii, jeśli dostarczają one półproduktów potrzebnych do wytworzenia tego produktu).

![]() [Otwórz nową kalkulację] – przycisk uruchamia raport kosztów dla technologii, w którym wyświetlona jest kosztu kalkulacja kosztu produktu uzyskanego za pomocą technologii. Jeśli dla produktu określono koszt ewidencyjny, wtedy, za pomocą raportu możliwa jest analiza porównawcza kosztu ewidencyjnego i wytworzenia produktu.

[Otwórz nową kalkulację] – przycisk uruchamia raport kosztów dla technologii, w którym wyświetlona jest kosztu kalkulacja kosztu produktu uzyskanego za pomocą technologii. Jeśli dla produktu określono koszt ewidencyjny, wtedy, za pomocą raportu możliwa jest analiza porównawcza kosztu ewidencyjnego i wytworzenia produktu.

![]() [Połącz operacje półproduktami] – funkcja ma na celu wiązanie operacji w technologii poprzez półprodukty – surowce. Po naciśnięciu przycisku zostaną dodane do zaznaczonych operacji surowce, którymi będą półprodukty poprzednich operacji. Podczas łączenia zostaną przeniesione wszystkie półprodukty poprzedniej operacji do grupy surowców zstępnej operacji. Podczas przenoszenia zachowane będą wartości parametrów (ilość, jednostka itp.).

[Połącz operacje półproduktami] – funkcja ma na celu wiązanie operacji w technologii poprzez półprodukty – surowce. Po naciśnięciu przycisku zostaną dodane do zaznaczonych operacji surowce, którymi będą półprodukty poprzednich operacji. Podczas łączenia zostaną przeniesione wszystkie półprodukty poprzedniej operacji do grupy surowców zstępnej operacji. Podczas przenoszenia zachowane będą wartości parametrów (ilość, jednostka itp.).

![]() [Dodaj] – umożliwia zdefiniowanie i dodanie Operacji do edytowanej Technologii. Za pomocą przycisku:

[Dodaj] – umożliwia zdefiniowanie i dodanie Operacji do edytowanej Technologii. Za pomocą przycisku: ![]() zostanie rozwinięte menu, z którego dostępny będzie wybór funkcji umożliwiającej dodanie operacji/ materiału/ produktu/ operacji z innej technologii/ listy materiałów/ listy produktów. Należy zwrócić uwagę, że jeżeli kursor znajduje się na produkcie, aktywna z tego menu jest funkcja: Dodaj operację. Operacja dodana za jej pomocą, ma automatycznie wprowadzony surowiec, będący półproduktem, na którym znajdował się kursor w momencie dodawania operacji.

zostanie rozwinięte menu, z którego dostępny będzie wybór funkcji umożliwiającej dodanie operacji/ materiału/ produktu/ operacji z innej technologii/ listy materiałów/ listy produktów. Należy zwrócić uwagę, że jeżeli kursor znajduje się na produkcie, aktywna z tego menu jest funkcja: Dodaj operację. Operacja dodana za jej pomocą, ma automatycznie wprowadzony surowiec, będący półproduktem, na którym znajdował się kursor w momencie dodawania operacji.

![]() [Edytuj] – umożliwia pogląd i edycję zaznaczonej na liście Operacji lub Zasobu (Surowca lub Produktu).

[Edytuj] – umożliwia pogląd i edycję zaznaczonej na liście Operacji lub Zasobu (Surowca lub Produktu).

![]() [Usuń] – usuwa pozycję zaznaczoną na liście.

[Usuń] – usuwa pozycję zaznaczoną na liście.

Aby dodać Operację do edytowanej Technologii, należy:

zaznaczyć na liście technologię (jeśli dodawana Operacja ma być w bezpośrednim stosunku podrzędności do technologii) lub Operacja (jeśli dodawana Operacja ma być w bezpośrednim stosunku podrzędności do innej Operacji), nacisnąć przycisk: ![]() [Dodaj]. Zostanie otworzone okno: Operacja, Okno: Operacja, po wprowadzeniu odpowiednich danych w oknie: Operacja i naciśnięciu przycisku:

[Dodaj]. Zostanie otworzone okno: Operacja, Okno: Operacja, po wprowadzeniu odpowiednich danych w oknie: Operacja i naciśnięciu przycisku: ![]() [Zapisz zmiany], zdefiniowana Operacja zostanie przypisana do Technologii.

[Zapisz zmiany], zdefiniowana Operacja zostanie przypisana do Technologii.

Od wersji 2017.0 na zakładce: Operacje, w oknie technologii, udostępniono mechanizm <Ctrl+Insert>,

Nowe funkcje do definiowania i zarządzania technologiami

W oknie technologii, na zakładce: Operacje dodano nowe przyciski do definiowania technologii. Zmiany w interfejsie okna, polegające na udostępnieniu paska na nowe ikony zostały również wprowadzane dla kosztorysu projektu konfiguratora produktu.

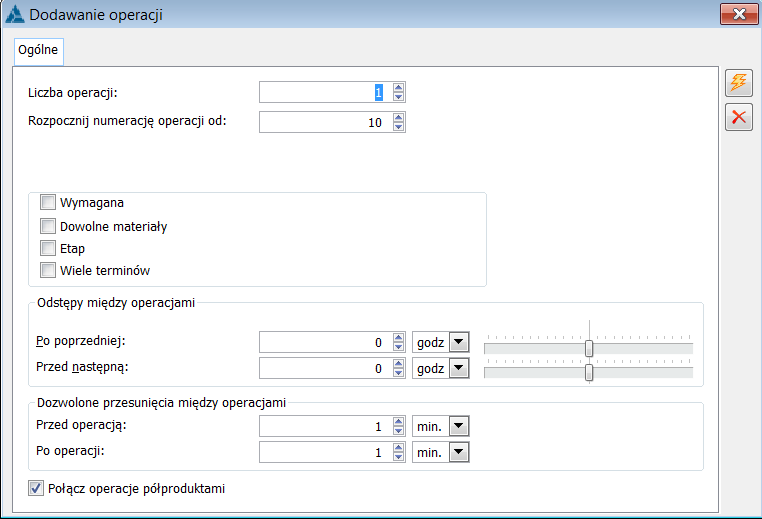

Dodawanie wielu operacji na technologii

Na pasku funkcyjnym dodano przycisk: Operacje – ikona: DodajOperacje32.ico – ![]() .

.

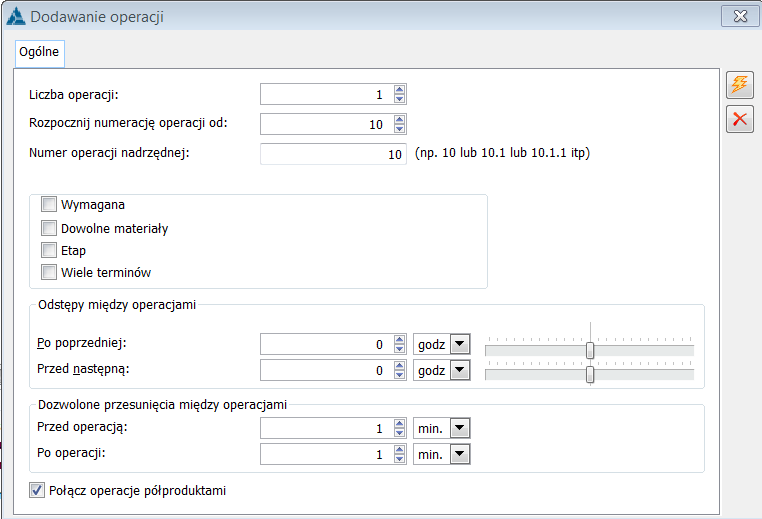

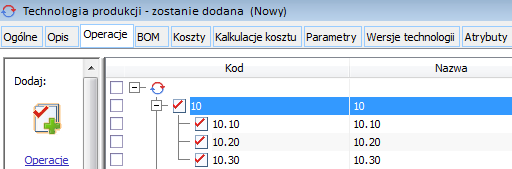

W przypadku, gdy zaznaczony jest proces, po wywołaniu funkcji: Operacje zostanie otworzone okno Dodawanie operacji z dostępnymi poniżej parametrami:

W polu Rozpocznij numerację od- domyślne jest wprowadzona wartość 10. Wprowadzenie w tym polu wartości decyduje o tym, od którego poziomu rozpocznie się numeracja wygenerowanych operacji, przy czym kolejne operacje będą numerowane co 10, czyli np. jeśli numeracja zostanie rozpoczęta od numeru 10, wówczas wygenerowane operacje będą miały kody:

pierwsza: 10

druga: 20

trzecia: 30 itd.

Zaznaczenie/odznaczenie powyższych parametrów będzie przenosić się na operacje wygenerowane po naciśnięciu w oknie funkcji: Generuj operacje ![]() . W przypadku, gdy na technologii znajdują się już inne operacje, które mają taki sam kod, tj. 10, 20 lub 30 wówczas w kodzie nowo wygenerowanych operacji zostanie dodane: „:1” (czyli będzie np. 10:1). W przypadku, gdy przed wygenerowaniem operacji za pomocą funkcji: Dodaj operacje, znajdują się już jakieś operacje, wówczas nowo wygenerowane operacje umieszczane są na końcu „drzewka”. Po naciśnięciu przycisku

. W przypadku, gdy na technologii znajdują się już inne operacje, które mają taki sam kod, tj. 10, 20 lub 30 wówczas w kodzie nowo wygenerowanych operacji zostanie dodane: „:1” (czyli będzie np. 10:1). W przypadku, gdy przed wygenerowaniem operacji za pomocą funkcji: Dodaj operacje, znajdują się już jakieś operacje, wówczas nowo wygenerowane operacje umieszczane są na końcu „drzewka”. Po naciśnięciu przycisku ![]() [Anuluj], okno Dodawanie operacji zostanie zamknięte, bez generowania operacji.

[Anuluj], okno Dodawanie operacji zostanie zamknięte, bez generowania operacji.

Dodawanie operacji podrzędnych do operacji

W przypadku, gdy funkcja dodawania wielu operacji będzie uruchamiana w momencie, gdy kursor znajduje się na operacji w oknie technologii, wówczas zostanie wyświetlone te same okno, zakładka: Operacje, Dodawanie operacji, ale z dodatkowym polem: Numer operacji nadrzędnej, w którym istnieje możliwość wprowadzenia wartości liczbowej oraz znaków specjalnych takich, jak: kropka, przecinek, myślnik, dwukropek itp.

Wartość wprowadzona w polu Numer operacji nadrzędnej, będzie decydowała o tym, jaki będzie pierwszy człon w kodzie wygenerowanych operacji, czyli, np.:

- Jeśli w polu: Rozpocznij numerację operacji od, zostanie wskazana liczba: 1, a w polu: Numer operacji nadrzędnej wprowadzona zostanie liczba 10, wtedy wygenerowane operacje będą miały numerację: 10.1; 10.2, 10.3 itd.

- Jeśli w polu: Rozpocznij numerację operacji od, zostanie wskazana liczba: 1, a w polu: Numer operacji nadrzędnej, zostanie wprowadzona liczba: 20, wtedy wygenerowane operacje będą miały numerację: 20.1; 20.2; 20.3 itd.

- Jeśli w polu: Rozpocznij numerację operacji od, zostanie wskazana liczba: 1, a w polu: Numer operacji nadrzędnej, zostanie wprowadzona liczba 20.1, wtedy wygenerowane operacje będą miały numerację: 20.1.1; 20.1.2; 20.1.3 itd.

Po naciśnięciu w oknie: Dodawanie operacji przycisku: Generuj operacje ![]() , zostaną wygenerowane operacje podrzędne do zaznaczonej operacji w takiej ilości, ile określono w polu Liczba operacji.

, zostaną wygenerowane operacje podrzędne do zaznaczonej operacji w takiej ilości, ile określono w polu Liczba operacji.

Dodawanie materiałów

W oknie technologii, na zakładce: Operacje, na pasku funkcyjnym dodano przycisk: Materiały – ikona: ![]() . Funkcja umożliwia dodawanie wielu materiałów do wielu operacji w technologii jednocześnie. Po zaznaczeniu kilku operacji i naciśnięciu przycisku

. Funkcja umożliwia dodawanie wielu materiałów do wielu operacji w technologii jednocześnie. Po zaznaczeniu kilku operacji i naciśnięciu przycisku ![]() [Materiały] zostanie otworzone okno z listą towarów w trybie do wyboru. Po zaznaczeniu towarów i naciśnięciu przycisku

[Materiały] zostanie otworzone okno z listą towarów w trybie do wyboru. Po zaznaczeniu towarów i naciśnięciu przycisku ![]() [Wybierz towar], zostaną one przypisane do zaznaczonych operacji na technologii, jeśli funkcja została wywołana dla zaznaczonych operacji lub do wszystkich operacji, jeśli zaznaczony został cały proces.

[Wybierz towar], zostaną one przypisane do zaznaczonych operacji na technologii, jeśli funkcja została wywołana dla zaznaczonych operacji lub do wszystkich operacji, jeśli zaznaczony został cały proces.

Przypisywanie gniazd do operacji

W oknie technologii, na zakładce: Operacje, na pasku funkcyjnym dodano przycisk: Gniazda ![]() . Funkcja umożliwia przypisywanie wielu gniazd do wielu zaznaczonych technologii jednocześnie. Dodawane gniazda zostaną przypisane do zaznaczonych operacji z wartościami domyślnymi takimi, jak na karcie gniazda. Po naciśnięciu przycisku:

. Funkcja umożliwia przypisywanie wielu gniazd do wielu zaznaczonych technologii jednocześnie. Dodawane gniazda zostaną przypisane do zaznaczonych operacji z wartościami domyślnymi takimi, jak na karcie gniazda. Po naciśnięciu przycisku: ![]() , dla zaznaczonych operacji lub zaznaczonego procesu, zostanie wyświetlone okno: Lista gniazd w trybie do wyboru. Po wybraniu kilku gniazd i naciśnięciu przycisku

, dla zaznaczonych operacji lub zaznaczonego procesu, zostanie wyświetlone okno: Lista gniazd w trybie do wyboru. Po wybraniu kilku gniazd i naciśnięciu przycisku ![]() [Wybierz] zostaną przypisane do: zaznaczonych operacji, w przypadku, gdy funkcję uruchomiono dla zaznaczonych operacji, wszystkich operacji, w przypadku, gdy funkcję uruchomiono dla zaznaczonego procesu.

[Wybierz] zostaną przypisane do: zaznaczonych operacji, w przypadku, gdy funkcję uruchomiono dla zaznaczonych operacji, wszystkich operacji, w przypadku, gdy funkcję uruchomiono dla zaznaczonego procesu.

Dodawanie półproduktów z innej technologii

W oknie technologii, na zakładce: Operacje, na pasku funkcyjnym dodano przycisk: Półprodukt z innej technologii ![]() . Za pomocą funkcji możliwe jest dodawanie dla zaznaczonych operacji półproduktów z innej technologii. Po naciśnięciu przycisku:

. Za pomocą funkcji możliwe jest dodawanie dla zaznaczonych operacji półproduktów z innej technologii. Po naciśnięciu przycisku: ![]() , dla zaznaczonych operacji lub zaznaczonego procesu zostanie wyświetlone okno z listą technologii w trybie do wyboru – czyli zasada taka sama, jak przy obecnej funkcji, podczas której dodawany jest półprodukt z innej technologii.

, dla zaznaczonych operacji lub zaznaczonego procesu zostanie wyświetlone okno z listą technologii w trybie do wyboru – czyli zasada taka sama, jak przy obecnej funkcji, podczas której dodawany jest półprodukt z innej technologii.

Po wybraniu półproduktu z innej technologii zostanie on dodany:

- Na zaznaczone operacje – jeśli funkcja zastała uruchomiona dla zaznaczonych operacji.

- Na wszystkie operacje – jeśli funkcja została uruchomiona dla zaznaczonego procesu.

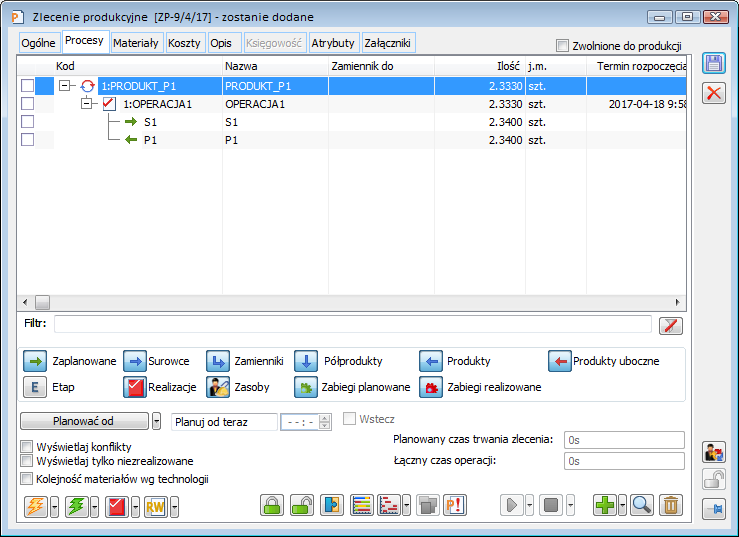

Generowanie zleceń produkcyjnych z okna technologii, zakładka: Operacje

Za pomocą funkcji ![]() [Zlecenie produkcyjne], generowane są zlecenie produkcyjne na materiały lub produkty zaznaczone na zakładce: Operacje, które posiadają technologie domyślną.

[Zlecenie produkcyjne], generowane są zlecenie produkcyjne na materiały lub produkty zaznaczone na zakładce: Operacje, które posiadają technologie domyślną.

Na wygenerowanym ZP towary będą grupowane o tym samym kodzie, – czyli, jeśli na technologii występuje dwukrotnie materiał: S1 – na jednej operacji w ilości 5 szt., a na drugiej operacji w ilości 12 szt. i obydwa wystąpienia tego materiału zostały zaznaczone do generowania zlecenia, wówczas na zlecenie zostaje wprowadzona jedna pozycja: S1 w ilości 17 szt.

Na wygenerowanym zleceniu zostaną wprowadzone materiały i produkty w takiej ilości, w jakiej zostały dla nich zdefiniowane normy technologiczne.

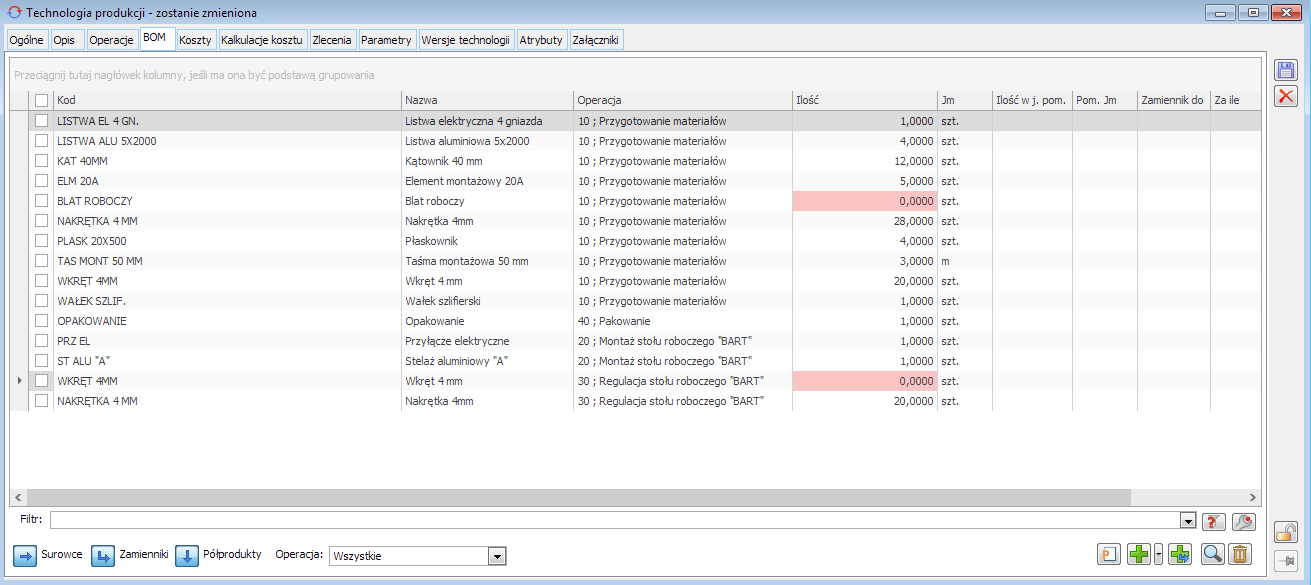

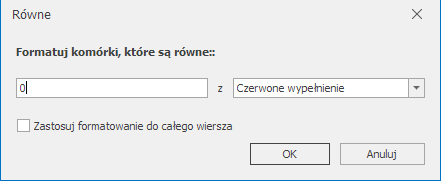

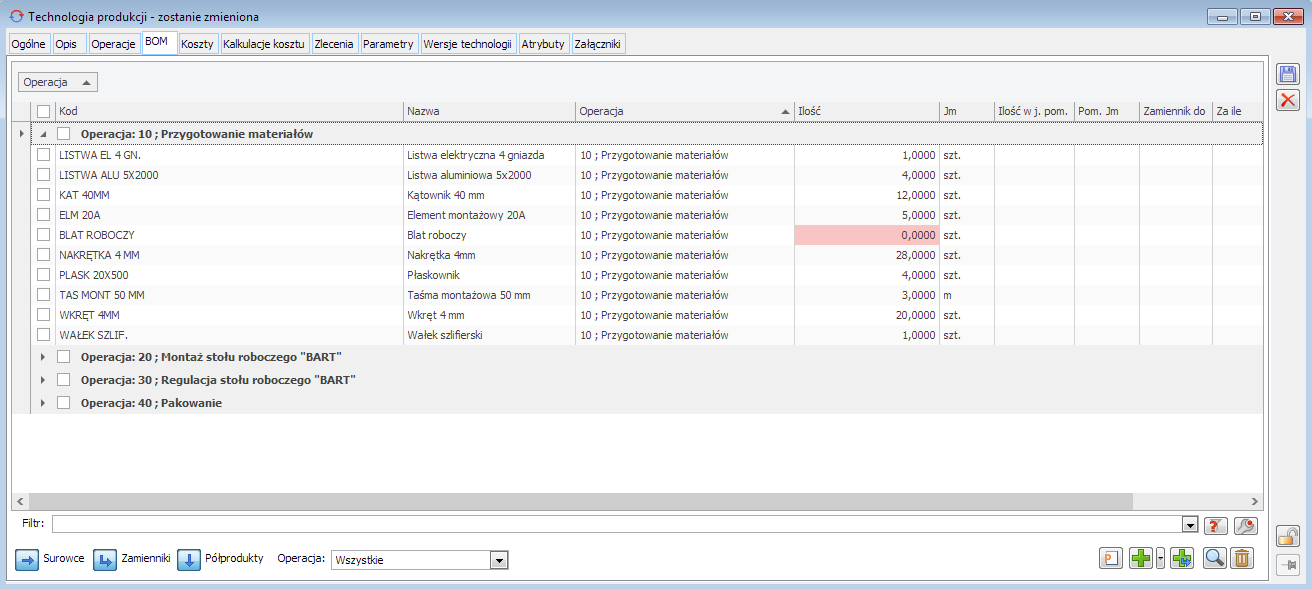

Technologia, zakładka: BOM

Na zakładce: BOM, prezentowane są wszystkie materiały oraz produkty z innych technologii wykorzystywane jako materiały w technologii. Z poziomu zakładki istnieje możliwość dodania materiałów/produktów z innych technologii i budowania w ten sposób technologii. Nowe materiały dodawane z poziomu tej zakładki podpinane będą domyślnie do pierwszej operacji. Dodawanie i usuwanie materiałów z zakładki jest uwzględniane na zakładce: Operacje, czyli usunięcie materiału z poziomu zakładki Operacje, powoduje jego usunięcie również z zakładki: Materiały.

Na zakładce dostępne są funkcje:

![]() [Sumuj] – po naciśnięciu przycisku sumowana jest ilość materiału w kolumnach: ilość i ilość w j. pom.

[Sumuj] – po naciśnięciu przycisku sumowana jest ilość materiału w kolumnach: ilość i ilość w j. pom.

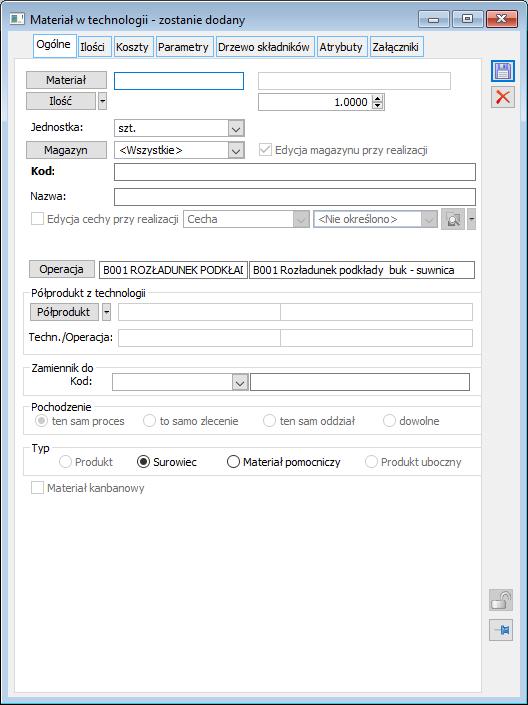

![]() [Dodaj] – funkcja umożliwia dodanie materiału do technologii. Po rozwinięciu menu znajdującego się obok przycisku, dostępne są opcje dodawania: materiału, produktu z innej technologii oraz listy materiałów. Materiały dodawane z poziomu zakładki: BOM, będą domyślnie podpinane do pierwszej operacji wyświetlonej na zakładce: Operacje (decyduje kolejność wyświetlania operacji w technologii, a nie kolejność występowania po sobie operacji). Jeżeli dla technologii nie zdefiniowano jeszcze operacji, wtedy podczas dodawania pierwszego surowca z poziomu zakładki: Materiały, dodawana będzie automatycznie Operacja 1, do której podpinany będzie dodawany surowiec. Dodany surowiec będzie uwzględniony na zakładce: Operacje.

[Dodaj] – funkcja umożliwia dodanie materiału do technologii. Po rozwinięciu menu znajdującego się obok przycisku, dostępne są opcje dodawania: materiału, produktu z innej technologii oraz listy materiałów. Materiały dodawane z poziomu zakładki: BOM, będą domyślnie podpinane do pierwszej operacji wyświetlonej na zakładce: Operacje (decyduje kolejność wyświetlania operacji w technologii, a nie kolejność występowania po sobie operacji). Jeżeli dla technologii nie zdefiniowano jeszcze operacji, wtedy podczas dodawania pierwszego surowca z poziomu zakładki: Materiały, dodawana będzie automatycznie Operacja 1, do której podpinany będzie dodawany surowiec. Dodany surowiec będzie uwzględniony na zakładce: Operacje.

![]() [Dodaj zamiennik] – funkcja umożliwia dodanie zamiennika do technologii. Uruchomienie nowej funkcji z poziomu zaznaczonego materiału powoduje wywołanie formatki: Materiał w technologii, na której automatycznie wypełniany jest obszar: Zamiennik do, w którym wyświetlany będzie kod materiału podświetlonego na liście.

[Dodaj zamiennik] – funkcja umożliwia dodanie zamiennika do technologii. Uruchomienie nowej funkcji z poziomu zaznaczonego materiału powoduje wywołanie formatki: Materiał w technologii, na której automatycznie wypełniany jest obszar: Zamiennik do, w którym wyświetlany będzie kod materiału podświetlonego na liście.

Zamienniki prezentowane w technologii oraz na zleceniach produkcyjnych zostały odpowiednio wyróżnione. Od wersji 2015.1 systemu Comarch ERP XL kody i nazwy zamienników są wyświetlane w kolorze niebieskim. W ten sam sposób zamienniki zostały wyróżnione w Kosztorysach projektów, na dokumentach HPR oraz w Konfiguratorach produktów.

W technologii wprowadzone zostały nowe kolumny informacyjne: ‘Zamiennik do’ i ‘Za ile’, w których prezentowane są dane dotyczące odpowiednio: materiału, do którego zdefiniowano zamiennik oraz przelicznika, wg którego pobierane mają być zamienniki na zleceniu produkcyjnym.

Nowe kolumny zostały wprowadzone w następujących miejscach w systemie:

- W oknie: Technologia produkcji, na zakładce: Operacje

- W oknie: Technologia produkcji na zakładce: BOM

- W oknie: Operacja w technologii, na zakładce: Materiały

- W oknie: Wzorce operacji, w obszarze: Szczegóły wzorca na zakładce: Materiały

- W rozwijalnej sekcji szczegółów wybranej technologii, dostępnej z poziomu listy technologii, na zakładce: BOM

![]() [Edytuj] – funkcja umożliwiająca podgląd i edycję surowców. Wprowadzony zmiany zostaną uwzględnione na zakładce: Operacje.

[Edytuj] – funkcja umożliwiająca podgląd i edycję surowców. Wprowadzony zmiany zostaną uwzględnione na zakładce: Operacje.

![]() [Usuń] – za pomocą funkcji następuje usuwanie zaznaczonego surowca. Dostępne są również funkcje pozwalające na filtrowanie materiałów ze względu na rolę jaką odgrywają na tej technologii.

[Usuń] – za pomocą funkcji następuje usuwanie zaznaczonego surowca. Dostępne są również funkcje pozwalające na filtrowanie materiałów ze względu na rolę jaką odgrywają na tej technologii.

Surowce ![]() – po zaznaczeniu opcji, na liście zostaną wyświetlone surowce zdefiniowane na Operacjach.

– po zaznaczeniu opcji, na liście zostaną wyświetlone surowce zdefiniowane na Operacjach.

Zamienniki ![]() – po zaznaczeniu opcji, na liście zostaną wyświetlone surowce zdefiniowane na Operacjach jako zamienniki do innych surowców.

– po zaznaczeniu opcji, na liście zostaną wyświetlone surowce zdefiniowane na Operacjach jako zamienniki do innych surowców.

Półprodukty ![]() – po zaznaczeniu opcji, na liście zostaną wyświetlone półprodukty pochodzące z innej operacji w bieżącej technologii lub z innej technologii.

– po zaznaczeniu opcji, na liście zostaną wyświetlone półprodukty pochodzące z innej operacji w bieżącej technologii lub z innej technologii.

Operacja – po wybraniu konkretnej operacji, zostaną wyświetlone materiały powiązane z tą operacją.

W przypadku, gdy w combo wybrana jest opcja inna niż „Wszystkie” (czyli, gdy wskazana jest konkretna operacja), wówczas dodanie materiału/produktu nastąpi do operacji, która jest wybrana w combo.

W przypadku, gdy w combo wybrana będzie opcja: Wszystkie, wówczas dodawanie materiałów i produktów nastąpi do pierwszej operacji w technologii.

W kolumnie Kod wprowadzono lokator ograniczający.

Udostępniono eksport materiałów, wyświetlonych na zakładce: Materiały, w oknie technologii do MS Excel.

Przy eksporcie przekazywane są ustawienia filtrów na zakładce: Surowce, Zamienniki, Półprodukty i combo: Operacja. Czyli do arkusza kalkulacyjnego przekazywana jest zawężona lista materiałów.

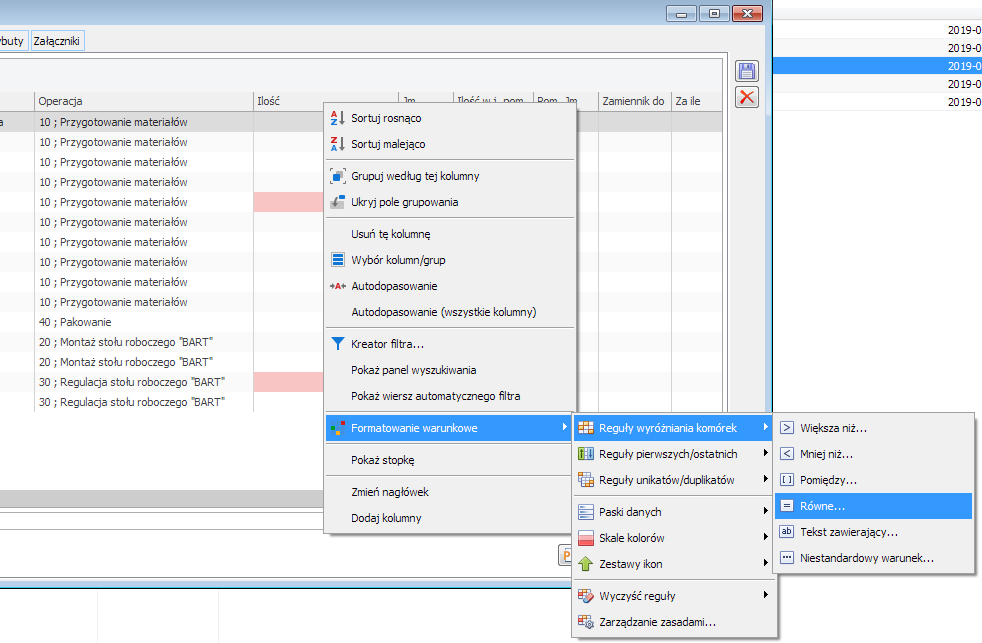

W wersji 2019.2.1 w oknie Technologii produkcji, na zakładce [BOM], została udostępniona lista materiałów w postaci nowej kontrolki. Oferuje ona szereg funkcjonalności ułatwiających pracę z materiałami na technologii. Umożliwiają one m.in. grupowanie po dowolnej kolumnie/kolumnach, sortowanie czy tworzenie reguł wyróżniania komórek/wierszy.

Na nowej liście możemy zatem wyróżniać np. materiały, dla których nie wskazano ilości, lub dla których zdefiniowano wybraną jednostkę miary. Dzięki temu łatwiej walidować poprawność definiowania technologii.

Aby wprowadzić przykładowe wyróżnienie materiałów, dla których nie zdefiniowano ilości, należy kliknąć prawym przyciskiem myszy na nagłówku kolumny: Ilość. Zostanie otworzone menu, z którego wybieramy funkcję Formatowanie warunkowe. Następnie wybieramy funkcję Reguły wyróżniania komórek i dalej funkcję Równe.

Następnie, w wyświetlonym oknie dla funkcji: Równe, wprowadzamy wartość 0. W combo wyświetlonym obok możemy wybrać sposób wyróżniania komórek, które będą miały taką wartość. Po zaznaczeniu parametru Zastosuj formatowanie do całego wiersza, wyróżniony zostanie cały wiersz na liście.

Grupowanie po wybranych kolumnach umożliwia nam z kolei analizę materiałów, które zostały np. przypisane do danej operacji (jeśli grupujemy po kolumnie: Operacja). Aby pogrupować listę po wybranej kolumnie, należy zaznaczyć nagłówek tej kolumny i przeciągnąć go na pasek, wyświetlony nad listą.

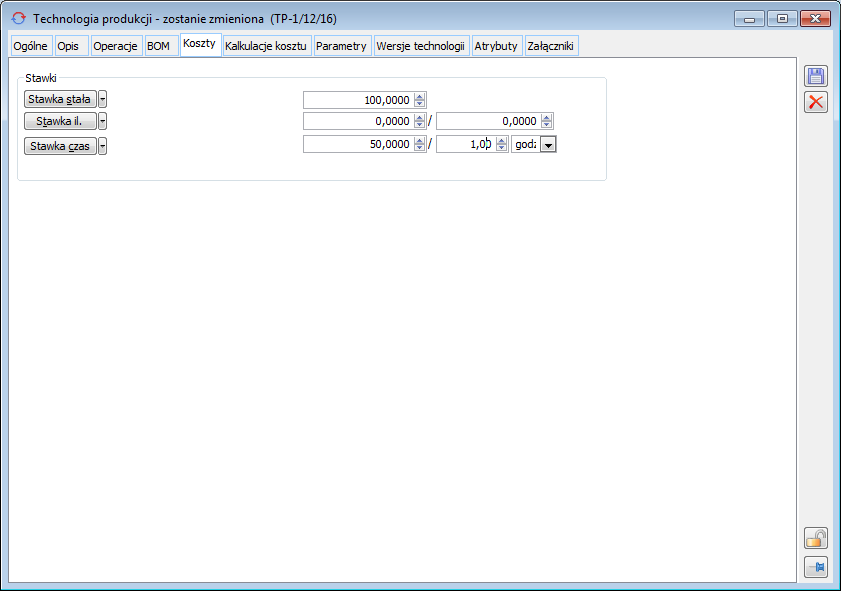

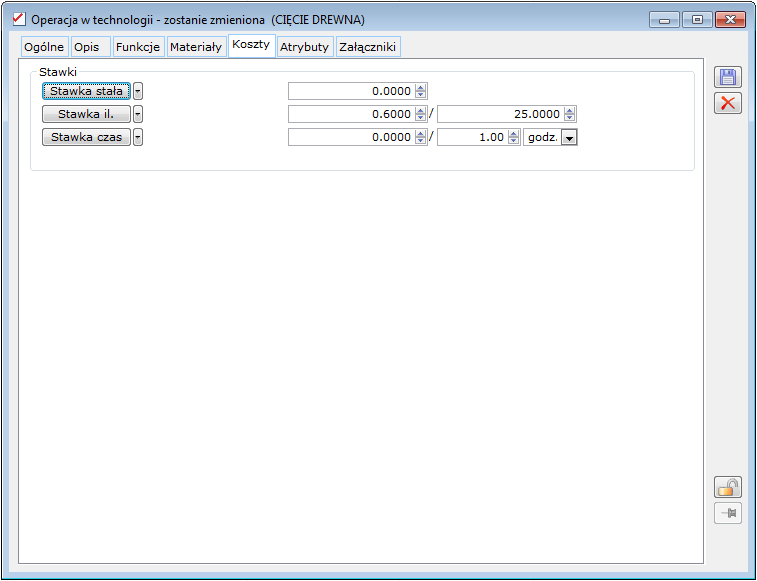

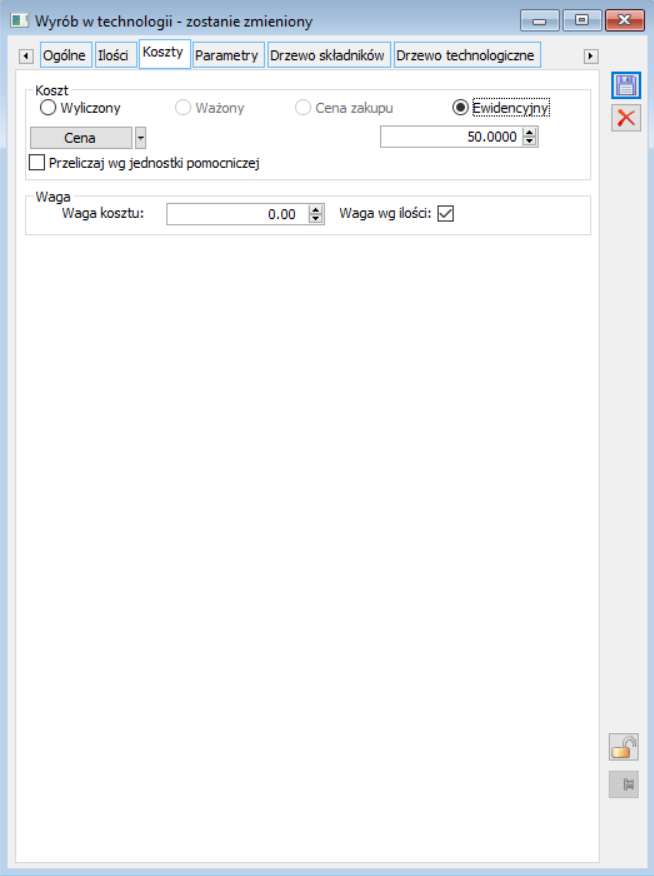

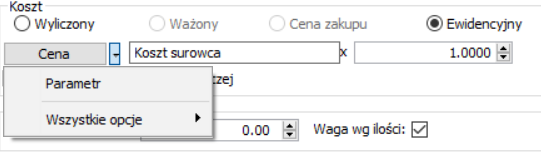

Technologia, zakładka: Koszty

Na tej zakładce ustala się wysokość stawek dla rozliczenia kosztu Technologii. Koszt rozliczony według stawek zdefiniowanych na technologii zostanie uwzględniony na produkcie.

Możliwe jest podanie kosztu we wszystkich stawkach – wtedy, podczas rozliczenia, koszt Technologii będzie liczony następująco:

Stawka stała (określona na operacji na technologii w polu: Stawka stała) + Ilość zaplanowanych procesów x stawka za ilość (określona na operacji na technologii w polu: Stawka il.) + Czas realizacji operacji w procesie produkcyjnym (liczony od momentu rozpoczęcia pierwszej operacji w procesie do momentu zakończenia ostatniej operacji w procesie) x stawka za czas (określona na technologii, w polu: Stawka czas).

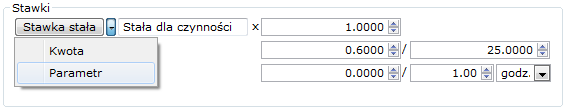

Na technologii określa się stawki, według których będzie przeprowadzone rozliczenie:

- Stawka stała – określa stałą stawkę dla technologii

- Stawka il. – określa stawkę za ilość zaplanowanych procesów. Przy wypełnianiu tego pola, należy również wskazać mianownik dla ilości

- Stawka Czas- określa stawkę za czas realizacji operacji produkcyjnych w ramach zlecenia produkcyjnego (od momentu rozpoczęcia realizacji pierwszej operacji do momentu zakończenia realizacji ostatniej operacji w procesie). Przy określaniu pola należy również podać ilość i jednostkę czasu uwzględnianą dla stawki.

Technologia, zakładka: Zlecenia

Funkcjonalność służy do wyraportowania zleceń, na których została wykorzystana dana technologia. Wyświetlane będą zlecenia, które zawierają przynajmniej jedną pozycję, dla której wskazano tą technologię.

Udostępniono Filtr oraz Konstruktor filtra, zlecenia można również sortować za pomocą Właściciela, Lista za miesiąc/rok, po statusie realizacji oraz czy są zwolnione do produkcji.

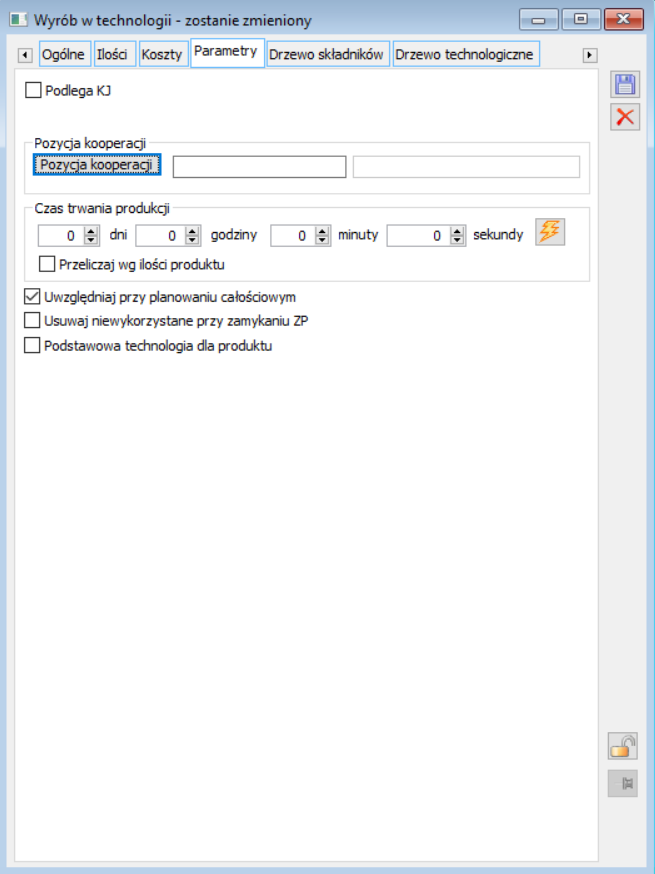

Technologia, zakładka: Parametry

Na zakładce definiuje się wartość parametrów, użytych do określenia:

- Stawek kosztu na Technologii

- Stawek kosztu dla Operacji w technologii

- Czas rozliczeniowy na Operacji

- Ilości operacji na Operacji w technologii

- Ilości i ilości pomocniczej na Zasobie w technologii

- Ceny ewidencyjnej na Zasobie w technologii

- Parametry, są alternatywą do określania tych wartości za pomocą kwoty. Używa się ich jako mnożników kwot podanych wartościowo.

Parametry, jakie mogą być wykorzystywane na technologii definiuje się jako atrybuty z poziomu modułu: Administrator, a następnie po określeniu nimi wymienionych danych, określa się dla nich wartości – właśnie na zakładce: Parametry.

Definiowanie atrybutów odbywa się w oknie: Definicja atrybutów. Więcej informacji o definiowaniu atrybutów znajduje się w dokumentacji modułu: Administrator. Po zdefiniowaniu atrybutów, które mają pełnić funkcję parametrów, należy je przypisać do obiektu: [Technologia – parametry]. Atrybuty powiązane z obiektem: [Technologia – produkty], będą widoczne w oknie: Definicja atrybutów, na zakładce: Obiekty (jak na rysunku poniżej).

![Atrybuty przypisane do obiektu: [Technologia – parametry], w oknie: Definicja atrybutów, na zakładce: Obiekty](https://pomoc.comarch.pl/xl/wp-content/uploads/2019/11/word-image-11180.png)

Zastosowanie parametrów na technologii ma dwie podstawowe zalety:

- Umożliwia historyczne zapisy wartości parametrów – w przypadku, gdy cena danego półproduktu zmienia się, dzięki jej określeniu za pomocą parametru – atrybutu (z zaznaczoną opcją: Okresowy) możliwe jest śledzenie historycznych wartości tego parametru. Dzięki temu możliwa jest analiza wybranej technologii na podstawie raportu, który będzie wyświetlał np. historyczne ceny półproduktu, ilości zużywane do wyprodukowania określonej partii materiału itp.

- Umożliwia podanie jednolitych wartości dla różnych operacji lub zasobów.

Aby dodać wartość parametru użytego na technologii (operacji, zasobie), należy:

- nacisnąć przycisk: [Dodaj]. Zostanie otworzone okno: Definicja atrybutów, z listą atrybutów (parametrów), przypisanych do obiektu [Technologia – parametry]

- W oknie: Definicja atrybutów, w kolumnie: Nazwa klasy atrybutów, zaznaczyć atrybut, dla którego ma zostać określona wartość na technologii i nacisnąć przycisk: [Wybierz klasę atrybutu]. Wybrany atrybut zostanie wprowadzony na zakładkę: Parametry, okna: Technologia

- W oknie: Technologia, na zakładce: Parametry, w kolumnie: Wartość atrybutu, należy wskazać odpowiednią wartość. W ten sposób zostanie ustalona wartość parametru.

Oprócz możliwości wskazywania wartości parametrów na technologii, na zakładce: Parametry, dostępne są następujące funkcje:

![]() [Zmień] – po zaznaczeniu w oknie atrybutu i naciśnięciu przycisku możliwa jest edycja zarejestrowanego na technologii parametru.

[Zmień] – po zaznaczeniu w oknie atrybutu i naciśnięciu przycisku możliwa jest edycja zarejestrowanego na technologii parametru.

![]() [Usuń] – po naciśnięciu przycisku, zaznaczony na zakładce atrybut zostanie usunięty.

[Usuń] – po naciśnięciu przycisku, zaznaczony na zakładce atrybut zostanie usunięty.

Technologia, zakładka: Wersje technologii

Na zakładce znajdują się informacje o wersjach edytowanej technologii. Technologia edytowana będzie wyświetlana na czerwono. Jeżeli zostanie do niej dodana nowa wersja, zostanie ona wyświetlona w kolorze czarnym. Po jej zaznaczeniu i naciśnięciu przycisku: ![]() [Podgląd wersji] wyświetli się do podglądu jej okno.

[Podgląd wersji] wyświetli się do podglądu jej okno.

Na zakładce znajduje się także funkcja: ![]() [Ustaw wersję jako domyślną], która służy określeniu domyślnej wersji technologii (jeżeli dla technologii zdefiniowano kilka wersji).

[Ustaw wersję jako domyślną], która służy określeniu domyślnej wersji technologii (jeżeli dla technologii zdefiniowano kilka wersji).

Możliwość definiowania nowej wersji dla technologii może być wykorzystywana w następujących sytuacjach:

- dla wybranej technologii można zdefiniować wersję, w wyniku której, produktowi zostanie nadana pewna dodatkowa cecha np. dla technologii: Produkcja kubków, można zdefiniować wersję technologii opisującej proces produkcji kubków z uchem – będzie to wersja technologii, która w zasadniczej części będzie taka sama jak wersja źródłowa, jednak zostanie ona wzbogacona o operację formowania dodatkowego elementu.

- Nowa wersja technologii może powstać również w celu zarejestrowania procesu produkcji, który przewidując identyczne operacje, jak na technologii źródłowej wymaga dla realizacji użycia surowca innej jakości, np. w procesie technologii produkcji krzeseł drewnianych dla wersji podstawowej zdefiniowano jako surowiec deski dębowe, a następnie zarejestrowano nową wersję, w której zamiast drewna dębowego, jako surowiec będzie wykorzystywane drewno sosnowe.

Wybór konkretnej Technologii dla realizacji procesu danego towaru następuje podczas generowania i planowania zlecenia produkcyjnego.

Technologia, zakładka: Atrybuty

Na zakładce możliwe jest przypisanie atrybutów dla edytowanej Technologii. Dodawanie atrybutów odbywa się na ogólnych zasadach. Aby atrybut mógł zostać wykorzystany na Technologii musi być przypisany do Obiektu: Technologia (moduł: Administrator>okno: Definicje atrybutów>zakładka: Obiekty>folder: Produkcja>gałąź: Technologia).

Możliwe jest odwołanie się do technologii jako atrybutów, co umożliwia typ atrybutu: Technologia.

Technologia, zakładka: Załączniki

Do Technologii można przypisać załączniki, czyli zaimportować (oraz wyeksportować) pliki w formatach zdefiniowanych w oknie: Słowniki kategorii, w folderze: Inne, gałąź: Typy załączników. Mogą być to np. obrazy w formatach: .bmp; .jpg; dokumenty w formacie: .doc, arkusze kalkulacyjne itd. Więcej informacji o załącznikach znajduje się w dokumentacji modułu: Administrator.

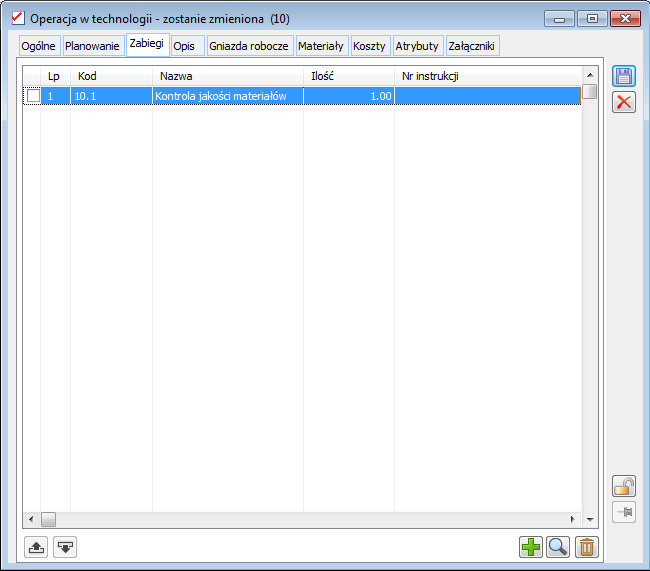

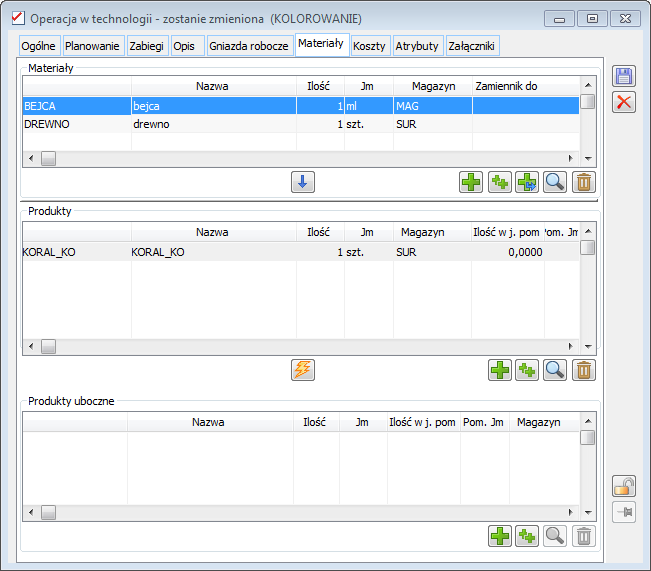

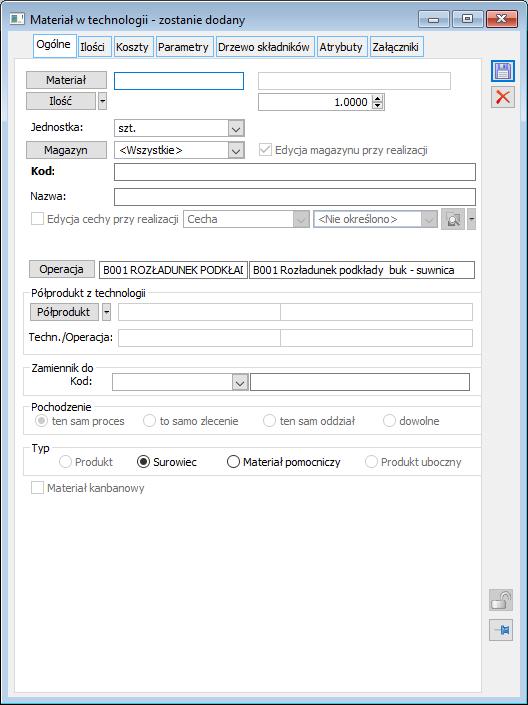

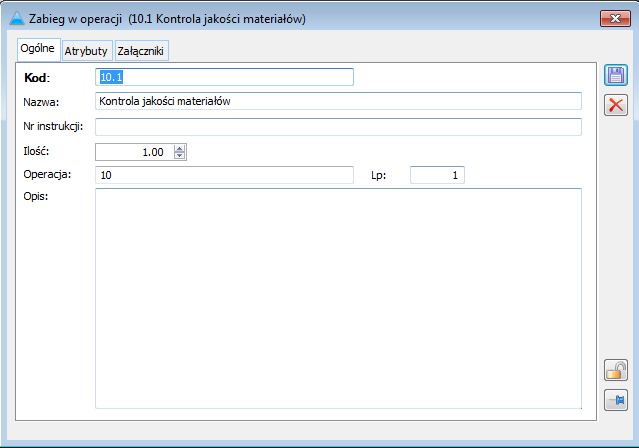

Operacja w technologii

Informacje ogólne

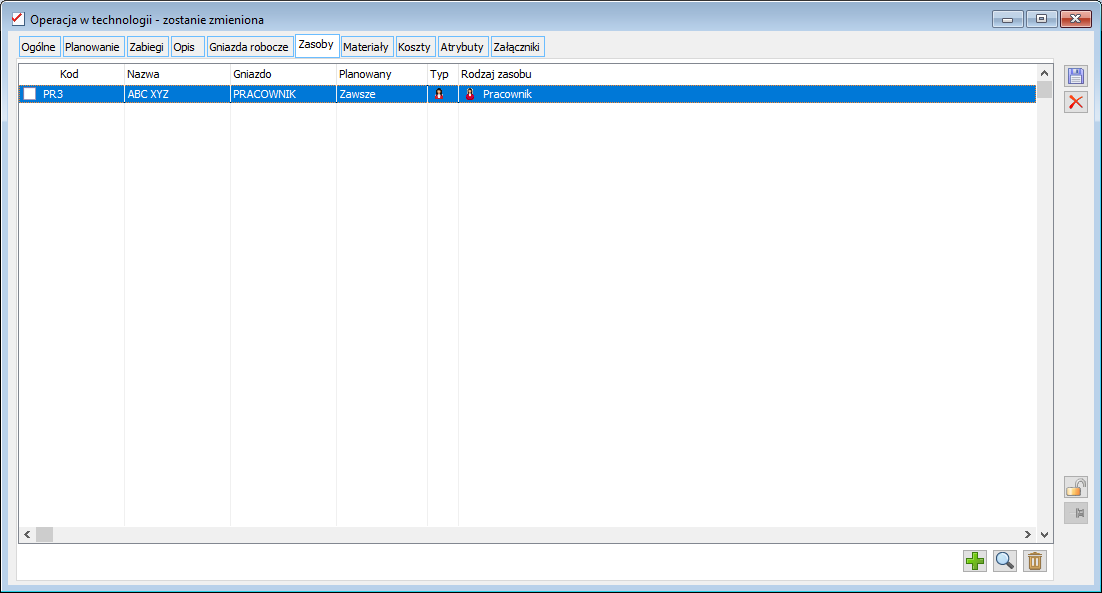

W oknie: Operacja w technologii, definiuje się dane Operacji, która zostanie przypisana do Technologii. Dla operacji określa się:

- Usługę, jaka będzie wykonana w ramach Operacji

- Gniazda robocze, jakie są potrzebne do jej wykonania

- Materiały, czyli surowce jakie zostaną pobrane do wykonania Operacji i produkty, czyli to, co zostanie wytworzone/przetworzone po wykonaniu operacji.

- Operacja może zostać zdefiniowana poprzez usługę, która ma zarejestrowaną kartę towaru, jednak nie jest to konieczne. Możliwe jest bowiem zarejestrowanie operacji tylko dla konkretnej technologii poprzez podanie jej kodu i nazwy.

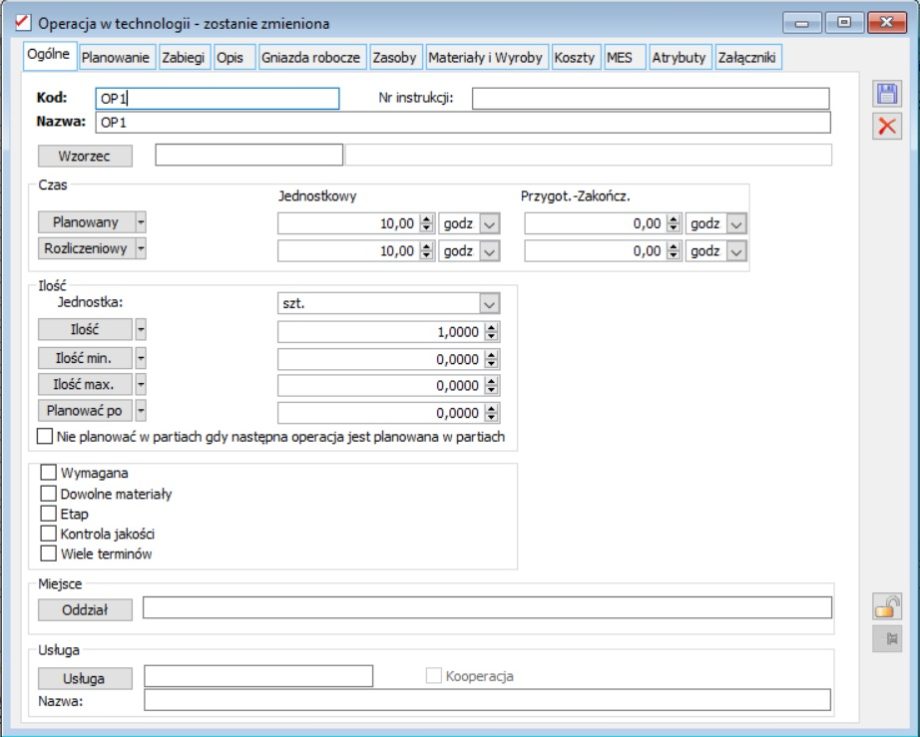

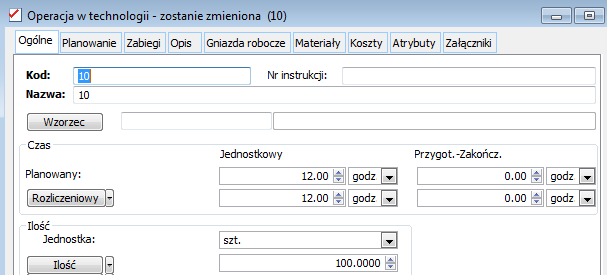

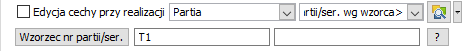

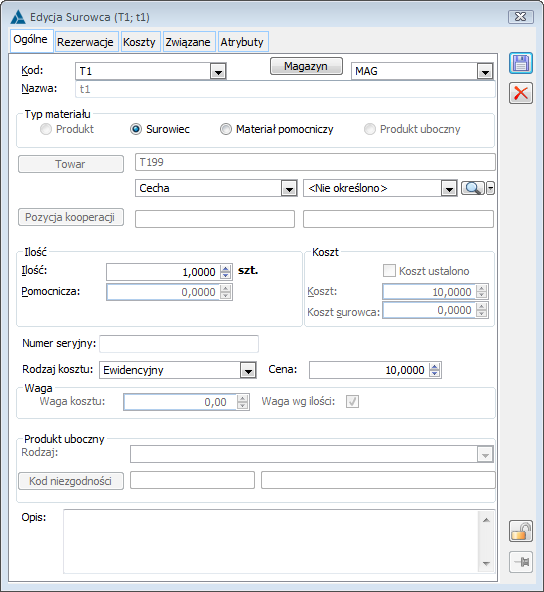

Operacja w technologii, zakładka: Ogólne

Na zakładce definiuje się podstawowe parametry Operacji:

Kod – skrócona nazwa Operacji. Kod i nazwa będą aktualizowane po wybraniu jako operacji usługi z listy towarów (w polu: Usługa). Jeśli w momencie wprowadzania kodu, Ole z nazwą operacji będzie puste, wtedy po wypełnieniu pola: Kod, automatycznie zostanie również wypełnione pole: Nazwa, tą samą wartością.

Nazwa – pełna nazwa Operacji.

Nr instrukcji – w polu można wprowadzić numer instrukcji, wg której będzie zdefiniowana i wykonywana operacja.

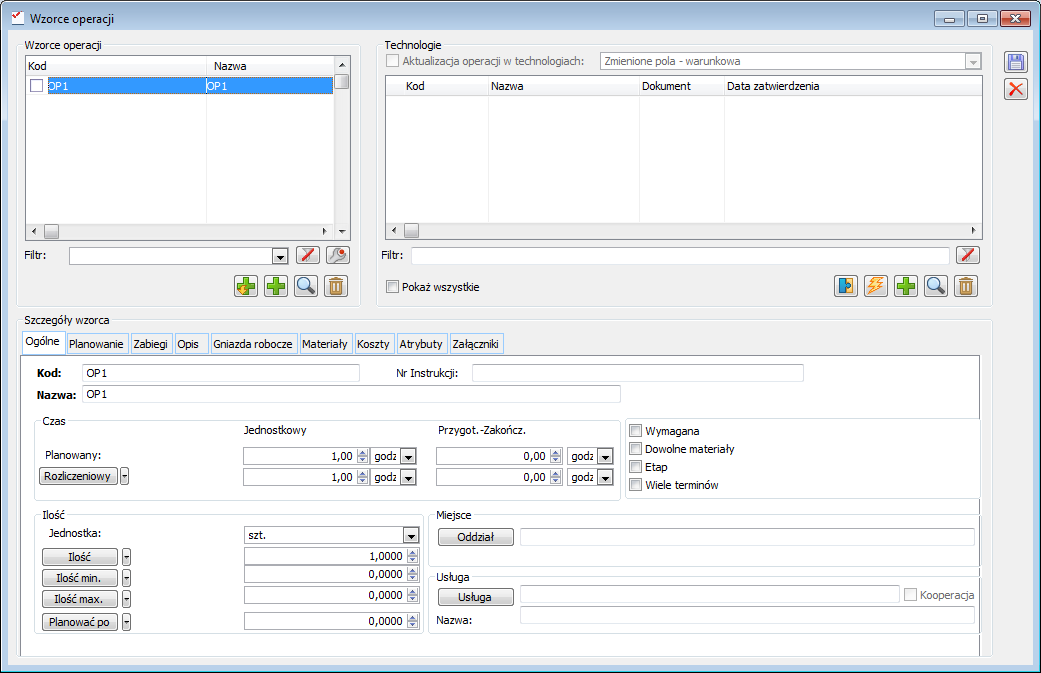

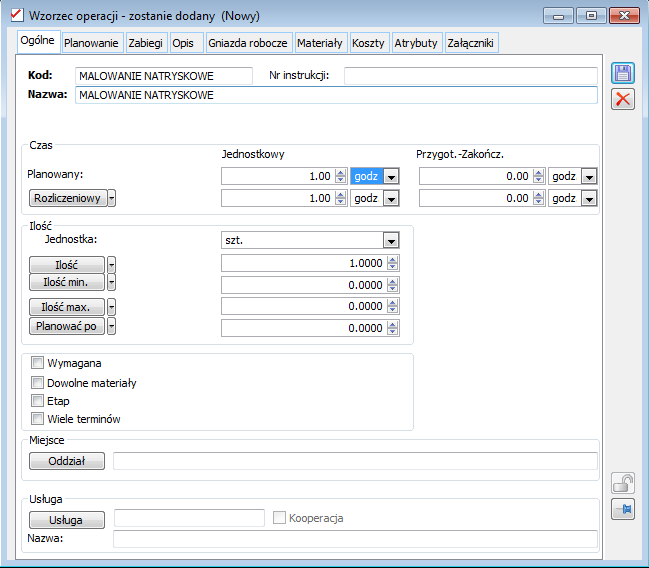

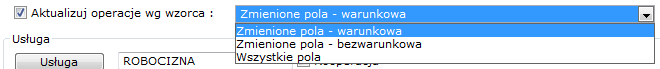

Wzorzec – Za pomocą przycisku ![]() do edycji podniesiona zostanie lista wzorców operacji, z której można będzie wybrać właściwy, wypełnienie pola nie jest wymagane. Wzorzec to schemat – szablon – operacji technologicznej, zatem jego wybranie dla operacji oznacza, że zmiany dokonywane we wzorcu będę mogły być przenoszone na tą operację. Jest to szczególnie przydatne w przypadku operacji powtarzalnych w różnych technologiach. Aby uniknąć ich edycji w każdej z technologii, można tego dokonać zbiorczo – z poziomu jednego wzorca, a następnie aktualizować na wybranych/wszystkich operacjach w technologii. Definiowanie wzorców obydwa się w oknie: Wzorce operacji.

do edycji podniesiona zostanie lista wzorców operacji, z której można będzie wybrać właściwy, wypełnienie pola nie jest wymagane. Wzorzec to schemat – szablon – operacji technologicznej, zatem jego wybranie dla operacji oznacza, że zmiany dokonywane we wzorcu będę mogły być przenoszone na tą operację. Jest to szczególnie przydatne w przypadku operacji powtarzalnych w różnych technologiach. Aby uniknąć ich edycji w każdej z technologii, można tego dokonać zbiorczo – z poziomu jednego wzorca, a następnie aktualizować na wybranych/wszystkich operacjach w technologii. Definiowanie wzorców obydwa się w oknie: Wzorce operacji.

Po wybraniu wzorca, w oknie: Operacji w technologii, zostanie wyświetlony komunikat, jak poniżej:

- wybranie opcji: Tak – spowoduje, że na operację, dla której wybrano wzorzec zostaną nadpisane wszystkie wartości parametrów wg wybranego wzorca. Oznacza to, że zmodyfikowana zostanie lista materiałów, produktów, parametry dotyczące czasu planowanego operacji i inne;

- wybranie opcji: Nie, powoduje jedynie to, że operacja zostanie połączona ze wzorcem, jednak nie zostaną na nią przeniesione ustawienia żadnego z parametrów;

- wybranie opcji: Anuluj, zamyka okno i wycofuje akcję wybierania wzorca.

Czas – w tej części określa się czas planowany i czas rozliczeniowy dla operacji. Czas rozliczeniowy dla czasu planowanego – jednostkowego i przygotowawczo-zakończeniowego będzie aktualizowany wraz ze zmianą czasu planowanego. Powiązanie między czasem rozliczeniowym nie nastąpi w przypadku modyfikacji czasu rozliczeniowego – zmiana czasu rozliczeniowego nie aktualizuje czasu planowanego, w związku z czym istnieje możliwość ustalania odrębnego od planowanego czasu realizacji.

Domyślna jednostka dla każdego z czasów wprowadzana jest według następującej zasady – dla każdej jednostki czasu proponowana jest jednostkę wg większości stosowanej jednostki, a jeśli większość nie rozstrzyga, wtedy podpowiada się ta jednostka, która została dodana jako ostatnia (z tych, które stosowane są najczęściej).

Dla operacji określa się czas:

- Jednostkowy:

- Planowany – czas, jaki jest przewidziany na wykonanie operacji, uwzględniany w harmonogramie pracy zasobów. Obejmuje on całościowo czas, jaki jest planowany do wykonania wskazanej ilości operacji. Czas ten zostanie domyślnie przepisany na operację zaplanowaną na konkretne zlecenie produkcyjne, jako Czas realizacji. Jeśli czas operacji nie zostanie określony, wtedy będzie on wynosił tyle, ile wynika to z wydajności zasobów, które zostały dobrane do konkretnego zlecenia produkcyjnego.

- Rozliczeniowy – Czas rozliczeniowy – czas przyjęty do rozliczenia. Obejmuje on całościowo czas (dla wskazanej ilości) jaki zostanie przyjęty do rozliczenia. Czas ten zostanie domyślnie przepisany na operację zaplanowaną na konkretne zlecenie produkcyjne, jako Czas rozliczeniowy.

- Przygot. – Zakończ.:

- Planowany – czas przewidziany na przygotowanie i zakończenie wykonania danej operacji. Wartość jego jest stała, tzn. niezależna od ilości operacji.

- Rozliczeniowy – czas rozliczeniowy, który będzie uwzględniany przy rozliczaniu czasu przygotowawczo zakończeniowego.

Czas planowany można określić za pomocą parametru. Parametr, którym będziemy określali czas planowany, to atrybut przypisany do obiektu: Technologia – parametru. Z otwartej listy wybieramy parametr, dzięki czemu zostanie wprowadzony w oknie technologii. Nazwa wybranego parametru zostanie wyświetlona w oknie operacji w technologii. Wartość parametru można wprowadzić w oknie Technologia, na zakładce Parametry, w oknie Lista technologii. Jeśli wartości dla wybranego parametru określone są w obydwu miejscach, priorytet dla konkretnej operacji będzie miała wartość parametru ustawiona na technologii, w której zdefiniowano operację. Wartość parametru zostanie pomnożona przez czas wskazany w polu obok wyświetlanej nazwy parametru, w momencie planowania operacji lub dodanie jej ręcznie do zlecenia, na zakładce [Procesy]. W ten sposób zostanie obliczony planowany czas operacji na konkretnym zleceniu produkcyjnym

Czas rozliczeniowy można określić za pomocą parametru. Parametr to atrybut, którym można określić wartość wybranych pól na obiektach produkcyjnych. Dzięki parametrom można określić z jednego poziomu – np. z poziomu listy technologii, z zakładki: Parametry wartość parametru – mnożnika dla wielu technologii jednocześnie. W obrębie operacji w technologii za pomocą parametru można określić również parametry ilościowe oraz kosztowe.

Ilość – w tej części wskazuje się ilość operacji, jaką należy wykonać dla uzyskania określonej na zakładce: Materiały, ilość półproduktu/produktu. Ilość może zostać określona za pomocą parametru. Jeżeli operacja ma już zdefiniowaną ilość materiałów, to modyfikacja jej ilości i próba zapisu wywoła komunikat o proporcjonalnym przeliczeniu ilości dla tych materiałów. Po jego zatwierdzeniu materiałów zostaną automatycznie przeliczone do nowej ilości operacji.

- Jednostka – jednostka, w jakiej podana jest ilość operacji.

- Ilość – ilość operacji, jaką należy wykonać, aby uzyskać określoną w oknie: Zasób (zdefiniowaną dla tej operacji) ilość produktu. Domyślnie, dla tego pola będzie przepisywana wartość z pola: Ilość (dla której rozpisany jest proces produkcji), znajdującego się na zakładce: Ogólne w oknie: Technologia.

- Ilość min. – minimalna ilość operacji do zaplanowania na zleceniu produkcyjnym.

- Ilość max. – maksymalna ilość operacji, jaka będzie mogła zostać zaplanowana dla procesu produkcyjnego na zlecenie produkcyjne.

- Planować po – po wprowadzeniu w tym polu wartości, planowanie operacji produkcyjnych będzie się odbywało partiami (podobnie, jak to ma miejsce w przypadku planowania partiami procesów produkcyjnych).

Zarówno ilość operacji jaki i jej koszt można podać za pomocą Parametru, który będzie mnożony przez kwotę podaną w polach, w których wskazuje się ilość lub stawkę. Wybór Parametru następuje po rozwinięciu menu za pomocą przycisku: ![]() , znajdującego się obok pola z ilością lub kwotą.

, znajdującego się obok pola z ilością lub kwotą.

Nie planować w partiach gdy następna operacja jest planowana w partiach– Zaznaczenie parametru spowoduje, że podczas planowania operacji nie będzie dzielona na partie określone na pozycji ZP, gdy w danym procesie produkcyjnym poprzedza ona operacją planowaną w takich partiach.

Jeśli na pozycji ZP określone zostanie, że operacja wytwarzająca dany wyrób będzie planowana w partiach, wówczas, podczas planowania, sprawdzane będzie, czy w technologii, na poprzedzającej ją operacji zaznaczono parametr Nie planować w partiach, gdy następna operacja planowana jest w partiach.

Jeśli nie, wówczas operacja ta również będzie planowana w partiach jak dotychczas w opublikowanych wersjach:

Jeśli tak, wówczas sprawdzane będzie dodatkowo, czy na operacji w technologii wypełniono parametr „Planować po”. Jeśli parametr będzie określony, to operacja będzie planowana w partiach, jakie ustalono w ramach tego parametru, a jeśli nie będzie wypełnionego parametru „Planować po” – dana operacja nie będzie dzielona na partie, lecz scalana podczas planowania:

Wymagana – zaznaczenie parametru powoduje, że realizacja operacji będzie wymagana podczas realizacji technologii. Kontrola realizacji operacji wymaganej odbywa się podczas zamykania zlecenia.

Dowolne materiały – zaznaczenie parametru umożliwia pobieranie dla operacji w trakcie realizacji dowolnych materiałów – czyli nie tylko tych, jakie zostały zdefiniowane na technologii, ale również innych. Oznacza to, że przy zaznaczeniu tego parametru, na operacji będzie można rejestrować użycie i wytworzenie materiałów innych, niż technologiczne.

Etap – zaznaczenie parametru powoduje oznaczenie operacji jako „kamieni milowych”, czyli operacji głównych. Realizacja operacji etapowej na zleceniu za pomocą funkcji: Realizuj etap, będzie powodowała, że zostaną automatycznie zarejestrowane również realizacje operacji, należące do tego etapu.

Wiele terminów – parametr umożliwia podział planowanej operacji na wiele terminów, np. w sytuacji, gdy operacja trwa dłużej niż wynosi okres dostępności zasobu, wyznaczonego do jej realizacji.

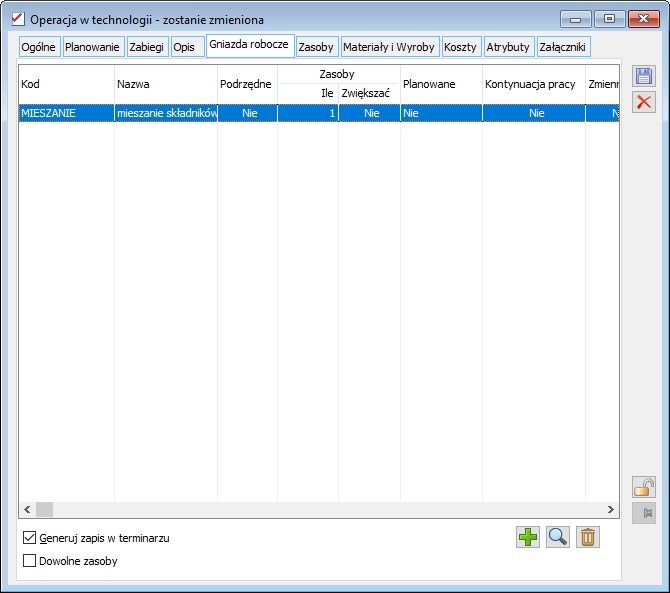

Oddział – dla operacji można wskazać oddział, w którym przewidziana została jej realizacja. Wskazany oddział zadecyduje o możliwości przypisania gniazda roboczego do tej operacji (na zakładce: Gniazda robocze) – do edytowanej operacji będą mogły zostać przypisane tylko te gniazda robocze, które mają przypisany oddział taki sam, jak na operacji oraz te, do których oddział nie został przypisany.

Domyślnie, oddział dla operacji będzie przepisany z technologii, jednak może on zostać na edytowanej operacji zmieniony.

Wprowadzenie oddziału odbywa się po naciśnięciu przycisku: ![]() i wybraniu odpowiedniego oddziału ze struktury firmy lub przez wprowadzenie nazwy oddziału z klawiatury.

i wybraniu odpowiedniego oddziału ze struktury firmy lub przez wprowadzenie nazwy oddziału z klawiatury.

Usługa – w tej części możliwe jest wybranie jako operacji usługi, która ma zarejestrowaną kartę towaru. Wskazanie usługi następuje poprzez naciśnięcie przycisku: ![]() i jej wybranie z listy towarów lub wprowadzenie kodu usługi w polu: Kod. Po jej wybraniu, kod i nazwa operacji zostaną zaktualizowane według kodu i nazwy usługi z karty towaru.

i jej wybranie z listy towarów lub wprowadzenie kodu usługi w polu: Kod. Po jej wybraniu, kod i nazwa operacji zostaną zaktualizowane według kodu i nazwy usługi z karty towaru.

Operacja może być czynnością kooperacji – taką, na którą zostanie wygenerowane zamówienie zakupu na kooperację. Operacja taka musi być mieć przypisaną kartę towaru typu usługa i zaznaczony parametr: Kooperacja.

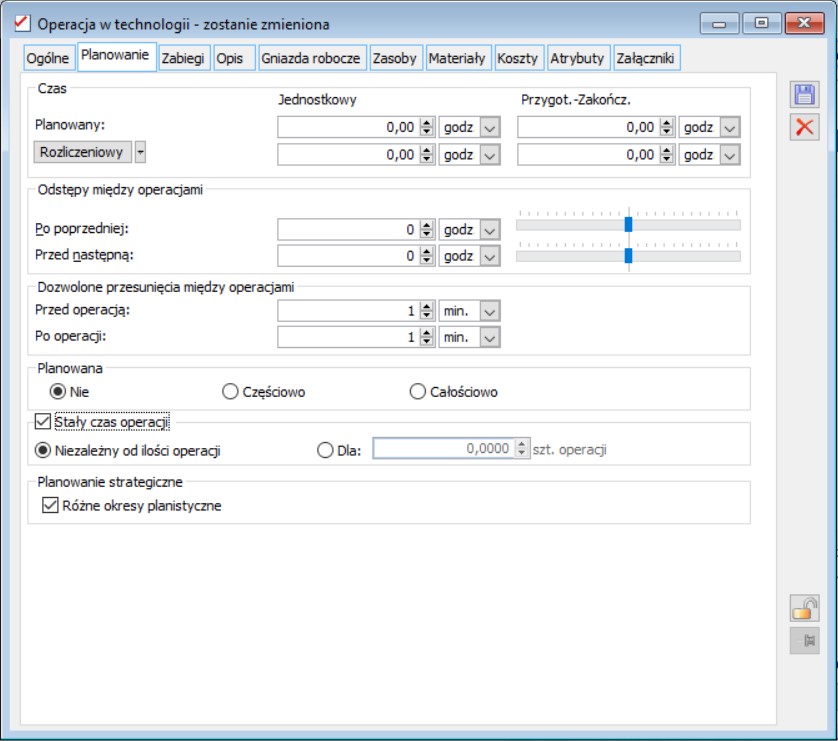

Operacja w technologii, zakładka: Planowanie

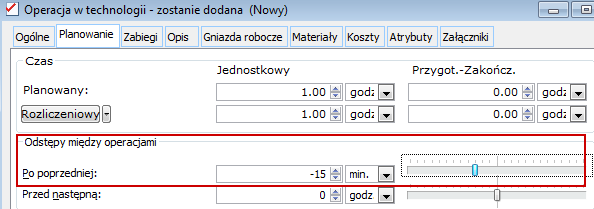

Na zakładce wydzielone zostały parametry służące skonfigurowaniu mechanizmów planowania zleceń i operacji na zleceniach.

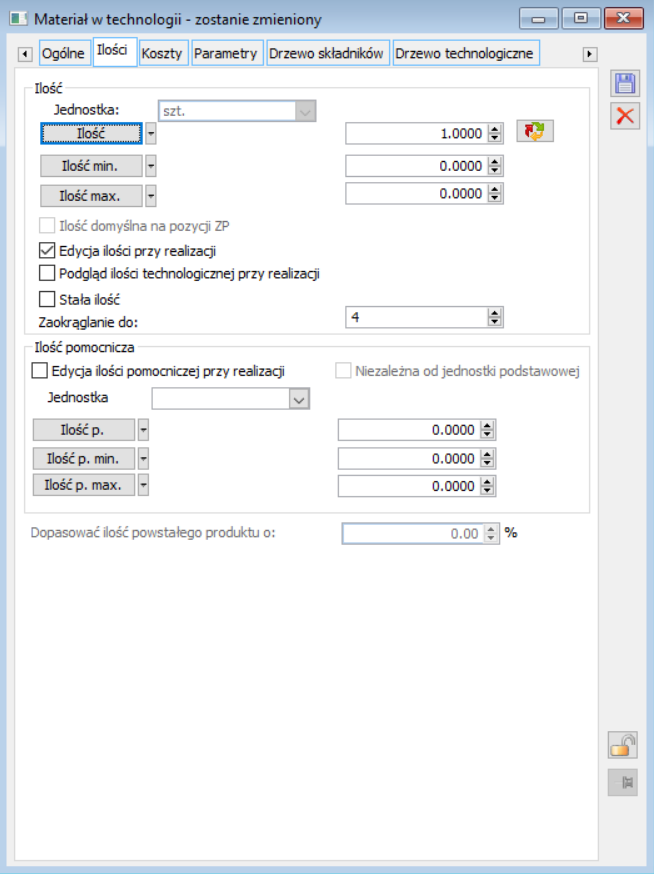

Czas – parametry w sekcji: Czas to te same parametry, które znajdują się na zakładce: Ogólne. Oznacza to, że wartość parametrów wprowadzona na zakładce: Ogólne, będzie taka sama na zakładce: Planowanie i na odwrót. Parametry umieszczone zostały w dwóch miejscach, ze względu na to, że na zakładce: Ogólne, prezentowane są podstawowe dane dotyczące operacji, a czas ten jest czasem podstawowym operacji. Aby umożliwić jednak konfigurowanie wszystkich parametrów dotyczących planowania w jednym miejscu, sekcja: Czas, została umieszczona również na zakładce: Planowanie.