Moduł Produkcja systemu Comarch ERP Enterprise umożliwia zarządzanie działalnością produkcyjną przedsiębiorstwa wraz z obsługą procesów produkcyjnych. Moduł Produkcja jest podzielony na następujące elementy:

- Struktury produkcyjne – umożliwiają zdefiniowanie pełnego procesu produkcyjnego. Strukturami produkcyjnymi są: operacje, marszruty, technologia produkcji, zestawienie materiałowe.

- Zasoby – umożliwiają wprowadzenie i bieżące zarządzanie zasobami wykorzystywanymi w procesie produkcyjnym. Zasoby mogą być definiowane jako pojedyncze jednostki, grupy zasobów lub listy zasobów.

- Organizacja produkcji – funkcje zarządzania czasem pracy i generowania dokumentacji. Dodatkowo, do zarządzania danymi produkcyjnymi niezbędne są procesy obsługiwane przez aplikacje działające w tle.

- Zlecenie produkcyjne – kluczowa aplikacja modułu, odpowiedzialna za realizację procesów produkcyjnych w systemie

- Księgowanie – zbiór aplikacji umożliwiających księgowanie procesu produkcyjnego

- Produkcja obca – umożliwia wprowadzenie do procesu operacji produkcyjnych wykonywanych poza firmą

- Konfiguracja produktu – umożliwia definiowanie różnych wariantów produktu przy użyciu dedykowanego konfiguratora, co pozwala na elastyczne dostosowanie wyrobu do indywidualnych potrzeb klienta

- Obliczanie wartości zapasów produkcyjnych – funkcja umożliwia wycenę materiałów używanych w rozpoczętych procesach produkcyjnych

- Funkcje dodatkowe modułu produkcji – umożliwią dostosowanie struktur produkcyjnych do wybranego artykułu produkcyjnego

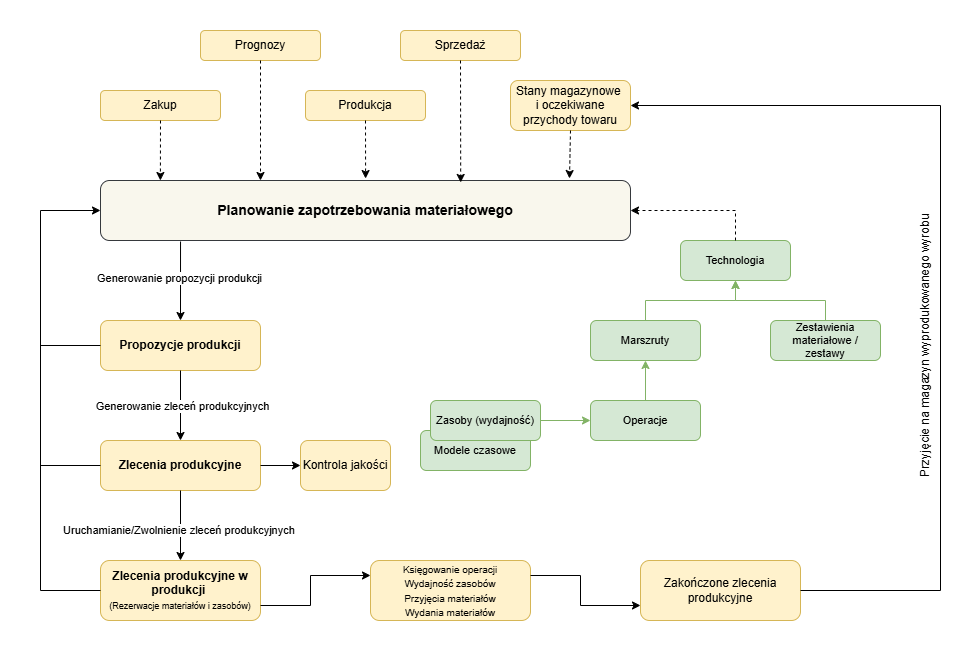

Moduł produkcyjny może współpracować z innymi obszarami systemu, takimi jak:

- Planowanie

- Kalkulacje

- Sprzedaż

- Logistyka magazynowa

- Kontrola jakości

Powyższy wykres przedstawia powiązania w module Produkcja, ilustrując współzależności pomiędzy podstawowymi danymi produkcyjnymi, procesem produkcyjnym oraz czynnikami wpływającymi na przebieg produkcji. Przykład zdefiniowania krok po kroku procesu produkcyjnego w systemie znajduje się w artykule Przykład konfiguracji procesu produkcyjnego w systemie.

Struktury produkcyjne

Struktury produkcyjne umożliwiają zdefiniowanie danych niezbędnych do realizacji procesu produkcyjnego. Procesy te mogą być uruchamiane w systemie na podstawie danych przypisanych do artykułu produkcyjnego w aplikacji Artykuły, w widoku Produkcja. Do tych danych należą m.in.:

- Zestawienia materiałowe – do produkcji pobierane są tylko materiały, zlecenia produkcyjne nie są planowane w czasie

- Zestawienia materiałowe oraz Marszruty – do produkcji pobierane są materiały z przypisanego zestawienia materiałowego a operacje planowane są na podstawie przypisanej marszruty

- Technologia produkcji – do produkcji pobierane są materiały przypisane do operacji zgodnie ze zdefiniowaną technologią produkcji

Minimalnym wymaganiem do przeprowadzenia procesu produkcji jest utworzenie zestawienia materiałowego zawierającego co najmniej jeden materiał i przypisanie go do artykułu produkcyjnego. Takie ustawienie umożliwia prowadzenie działalności produkcyjnej w oparciu tylko o materiały. Nie ma konieczności definiowania oraz korzystania z danych definiowanych w czasie (zasoby, operacje oraz marszruty).

Strukturami produkcyjnymi w systemie są:

- Zestawienia materiałowe – stanowią wykaz wszystkich elementów niezbędnych do wytworzenia artykułu. Mogą obejmować surowce, materiały, półfabrykaty, a także inne zestawienia materiałowe. Do artykułu produkcyjnego można przypisać jedno lub wiele zestawień materiałowych, w zależności od wybranej metody produkcji.

- Operacje – czynności wykonywane w procesie produkcyjnym. Każdej operacji przypisuje się odpowiednie zasoby wymagane do jej realizacji. Wyróżnia się następujące typy operacji:

- Operacja – operacja przeprowadzana w firmie, w której zdefiniowany został proces produkcyjny. Do tego typu operacji przypisywane są zasoby oraz listy zasobów niezbędne do jej wykonania.

- Operacja produkcji obcej – operacja przeprowadzana w firmie zewnętrznej

- Operacja wewnętrznej produkcji obcej – realizowana w innym oddziale tej samej firmy

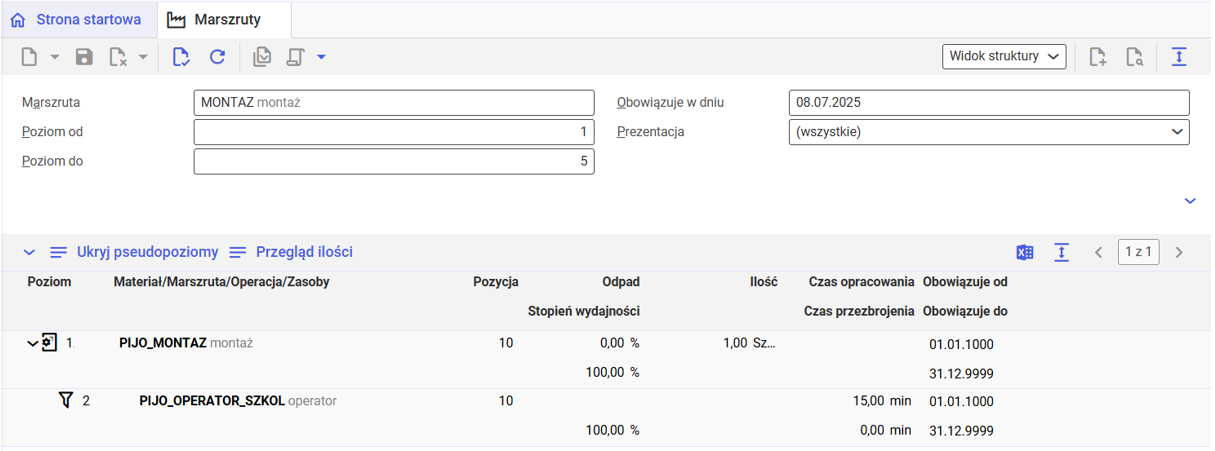

- Marszruty – zawierają operacje konieczne do wyprodukowania danego artykułu. Kolejność operacji w marszrucie i ewentualne wzajemne zależności pomiędzy operacjami uwzględniane są podczas uruchamiania zlecenia produkcyjnego.

- Technologia – integruje zestawienie materiałowe oraz marszrutę, przypisując konkretne materiały do poszczególnych operacji. Technologia stanowi pełny model przebiegu procesu produkcyjnego w systemie.

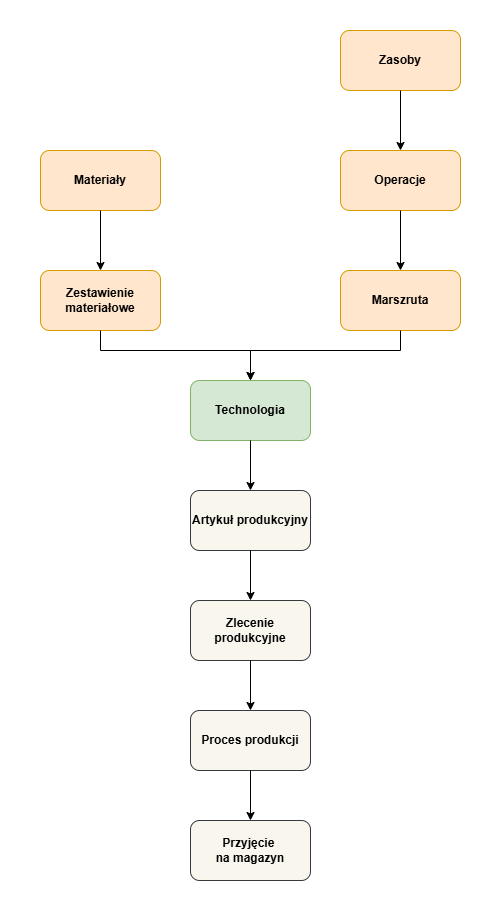

Na poniższym schemacie został przedstawiony przykład procesu produkcyjnego:

W widoku Produkcja w aplikacji Artykuły jest możliwe zdefiniowanie alternatywnej metody produkcji. Alternatywna metoda produkcji umożliwia przypisanie do artykułu innych struktur produkcyjnych, które mogą zostać wykorzystane do wyprodukowania danego artykułu. Użycie alternatywnej metody produkcji może zostać zdefiniowane również za pomocą formuł i warunków dotyczących zestawienia materiałowego, marszruty oraz technologii. Struktury te są wywoływane z poziomu zlecenia produkcyjnego.

Dla każdej aplikacji pozwalającej zdefiniować strukturę produkcyjną w nagłówku aplikacji dostępny jest Widok struktury. Umożliwia podgląd poziomów struktury produkcyjnej oraz symulację zdefiniowanych struktur niezbędnych do przeprowadzenia procesu produkcyjnego dla wprowadzonych parametrów.

W trakcie cyklu życia produktu często dochodzi do licznych modyfikacji technicznych, co wymaga dokładnego śledzenia zmian w strukturach produkcyjnych. W celu zapewnienia kontroli nad tym procesem, system udostępnia następujące funkcje:

- Wersjonowanie danych konfiguracyjnych produkcji – umożliwia definiowanie wersji istniejących struktur produkcyjnych, blokowanie starych wersji oraz podgląd starszych wersji danych produkcyjnych

- Numer modyfikacji – umożliwia przypisanie numeru modyfikacji do wprowadzanych danych produkcyjnych, np. do zasobu dodawanego do operacji. Numer ten identyfikuje konkretną zmianę w strukturze produkcyjnej, co pozwala na precyzyjne śledzenie historii modyfikacji.

Zasoby

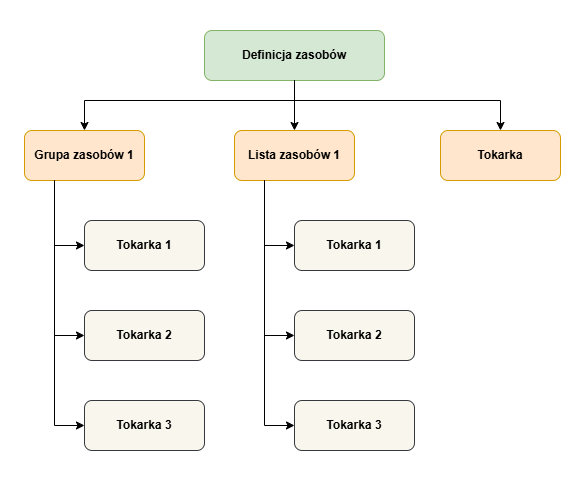

W celu wykonania procesu produkcyjnego niezbędne są odpowiednie zasoby, wykorzystywane na poszczególnych etapach produkcji. Zasobami mogą być zarówno maszyny i pracownicy, jak również media takie jak prąd czy woda, niezbędne do przeprowadzenia procesu. System umożliwia definiowanie zasobów zgodnie z poniższym schematem:

- Zasoby – stanowią środek wykorzystywany przez operację w procesie produkcyjnym

- Listy zasobów – umożliwiają przypisanie do jednej definicji zasoby różnego typu. Pozwalają na zdefiniowanie np. gniazda produkcyjnego.

- Grupy zasobów – umożliwiają utworzenie grupy zasobów tego samego typu. Pozwalają na skuteczniejsze zarządzanie wydajnością zasobów.

Zasoby są przyporządkowane do centrów kosztów, co umożliwia wycenę kosztów ich pracy. Dodatkowo mogą one pracować w ograniczeniu czasowym lub w trybie nieograniczonym czasowo, w którym użytkownik może przypisać im dowolną jednostkę pracy. Pozwala to na zdefiniowanie zasobów niezależnych od czasu np. prąd lub woda. Każdy zasób ma definiowany stopień wydajności, na podstawie którego planowane jest jego wykorzystanie.

By umożliwić sprawniejsze zarządzanie zasobami w systemie dostępne są następujące aplikacje:

- Wydajność zasobów – pozwala na podgląd oraz edycję czasu pracy zasobu

- Przydział zasobów – umożliwia przegląd zaplanowanych czynności produkcyjnych przypisanych do poszczególnych zasobów. Aplikacja pozwala na filtrowanie danych m.in. według zasobów, zlecenia produkcyjnego, lokalizacji czy zakresu dat. Dodatkowo dostępna jest funkcja graficznej alokacji zasobów, umożliwiająca przesuwanie operacji produkcyjnych w ramach dostępnego czasu pracy.

- Wykorzystanie zasobów – pozwala na ocenę wykorzystania zasobów dostępnych do produkcji. Aplikacja zestawia wykorzystany czas pracy zasobu w stosunku do dostępnego czasu w postaci graficznej lub tabeli. Umożliwia filtrowanie pojemności według zasobów, centrów kosztów, lokalizacji, okresu czasowego lub planowania zapotrzebowania materiałowego.

Organizacja produkcji

Czas w produkcji

Zorganizowanie produkcji oraz zarządzanie nią wymaga w systemie zdefiniowania czasu produkcji, utworzenia dokumentacji produkcyjnej oraz wsparcia w postaci aplikacji działających w tle.

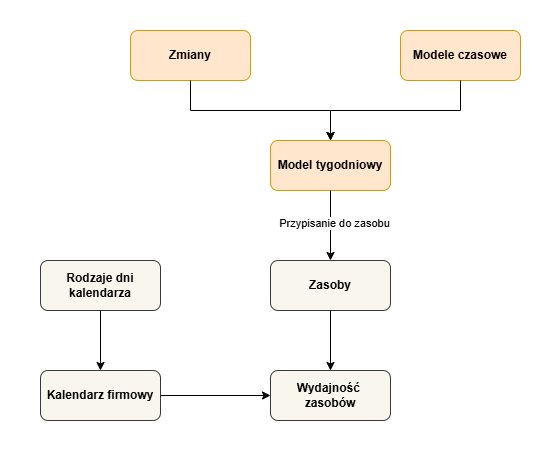

Czas w produkcji jest definiowany na podstawie kalendarza firmowego, zawierającego dni pracujące i wolne. Powstawanie harmonogramu, na podstawie którego jest planowana produkcja przedstawiono na poniższym schemacie:

- Zmiany – w połączeniu z modelem czasu zmiana oznacza określony okres pracy

- Modele czasowe – pozwalają zdefiniować przedziały czasowe pracy np. 6:00 – 9:30, 10:00 – 14:00

- Model tygodniowy – pozwala na połączenie danych z aplikacji Zmiany oraz Modele czasowe i przypisanie ich do dni tygodnia. Model czasowy jest przypisywany do zasobu, co umożliwia planowanie jego pracy i wydajności.

Dokumenty produkcyjne

W module Produkcja wyróżnia się następujące dokumenty produkcyjne:

- Dokumenty zlecenia produkcyjnego – dokumenty związane z uruchamianym zleceniem produkcyjnym

- Dokumenty materiałowe – dokumenty logistyczne związane z zabezpieczeniem materiałowym procesu produkcyjnego

- Dokumenty robocze – dokumenty związane z czynnościami w procesie produkcyjnym

- Zamówienia dostawy dla produkcji obcej – dokumenty związane z procesem produkcji obcej

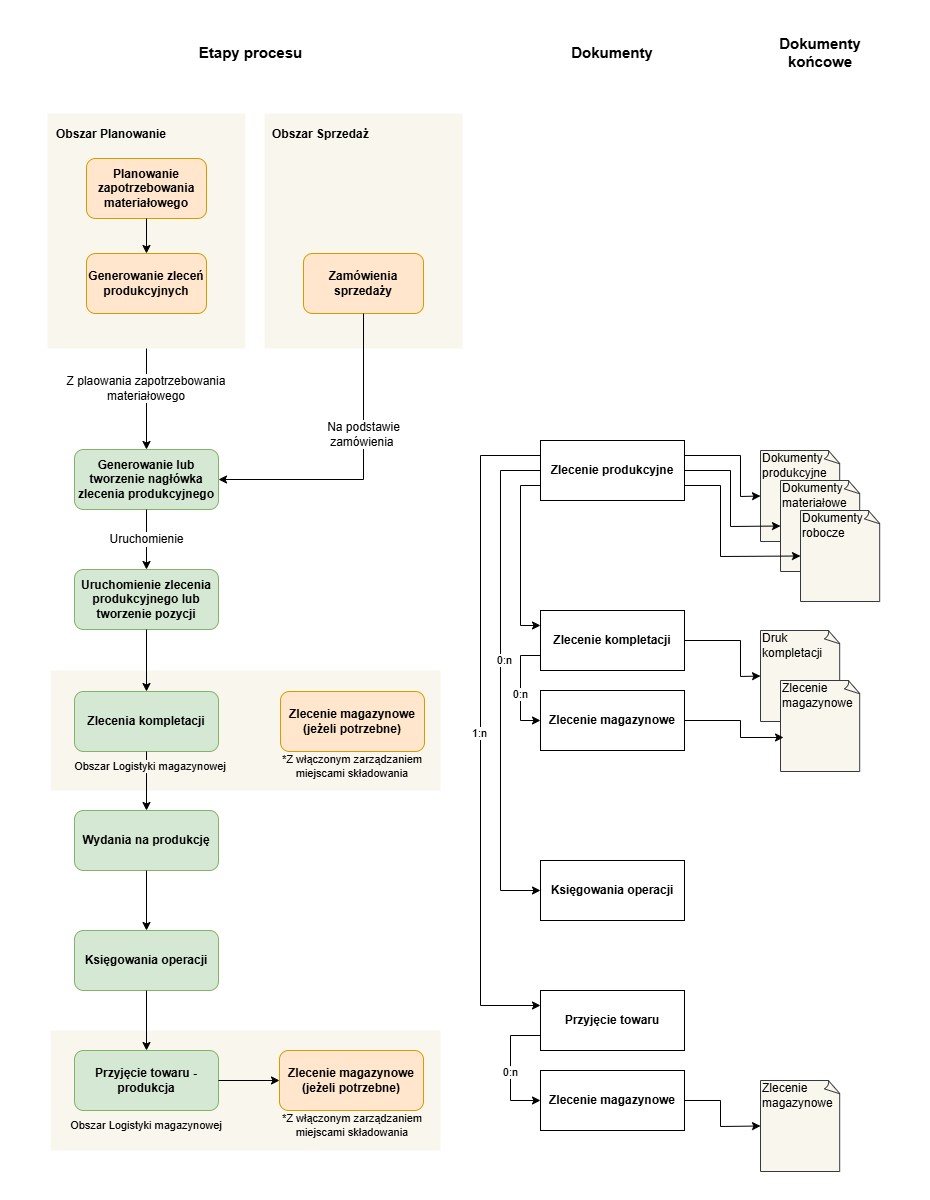

Na poniższym schemacie zostały przedstawione etapy procesu produkcyjnego, w których jest generowana dokumentacja procesowa:

W zależności od definicji procesu produkcyjnego, do zlecenia produkcyjnego mogą zostać automatycznie lub ręcznie wygenerowane powiązane dokumenty, takie jak :

- Zamówienia sprzedaży – jeżeli zlecenie produkcyjne zostało wygenerowane z zamówienia sprzedaży (w sposób ręczny lub automatyczny dla skonfigurowanych artykułów)

- Kalkulacje kosztów produktu – jeżeli skonfigurowany artykuł został obliczony automatycznie lub kalkulacja zlecenia została ręcznie powiązana ze zleceniem produkcyjnym

- Zamówienia zakupu – dla uruchomionego zlecenia produkcyjnego zawierającego operacje produkcji obcej

- Przyjęcia towarów z produkcji – na podstawie zgłoszenia zakończenia (i zaksięgowania przyjęć) artykułu produkcyjnego i powiązanych produktów ubocznych

- Kompletacje produkcji – na podstawie przeniesienia artykułów potrzebnych do wyprodukowania artykułu produkcyjnego z magazynu głównego do magazynu produkcyjnego

- Zlecenia dystrybucji – jeśli zlecenie zawiera operacje wewnętrznej produkcji obcej

Aplikacje działające w tle

Aplikacje działające w tle umożliwiają zarządzanie danymi produkcyjnymi w systemie, ich usuwanie, aktywację lub przeniesienie. Użytkownik może uruchomić proces w tle, dzięki czemu możliwa jest dalsza praca w systemie bez konieczności jej przerywania. W module Produkcja dostępne są następujące aplikacje działające w tle:

- Aktywacja metody produkcji – przy pierwszym uruchomieniu systemu umożliwia aktywację funkcji Metody produkcji, które pozwalają na wybranie sposobu produkcji artykułu w momencie zlecania produkcji

- Import terminów zleceń produkcyjnych — aplikacja służy do importowania danych terminowych dla wybranych zleceń produkcyjnych z systemu APS do Comarch ERP Enterprise.

- Reorganizacja danych konfiguracyjnych produkcji – umożliwia usunięcie struktur produkcyjnych oznaczonych znacznikiem usuwania

- Reorganizacja ilości powiązanych reguł i warunków – umożliwia usunięcie zapisów dotyczących zdefiniowanych formuł i warunków, bezpośrednio z poziomu bazy danych

- Reorganizacja importowanych danych harmonogramowania zleceń produkcyjnych — aplikacja służy do usuwania z systemu danych importowych harmonogramowania zleceń produkcyjnych

- Reorganizacja zestawień materiałowych serwisu – umożliwia usunięcie zestawień materiałowych serwisu oznaczonych znacznikiem usuwania

- Reorganizacja zleceń produkcyjnych – umożliwia usunięcie zleceń produkcyjnych oznaczonych znacznikiem usuwania oraz wszystkich powiązanych z nimi rezerwacji

- Reorganizacja zasobów – umożliwia usunięcie zasobów oznaczonych znacznikiem usuwania

- Reorganizacja grup zasobów – umożliwia usunięcie grup zasobów oznaczonych znacznikiem usuwania

- Reorganizacja propozycji produkcji – umożliwia usunięcie propozycji produkcji oznaczonych znacznikiem usuwania

- Kontrola struktur technologii produkcji – umożliwia weryfikację struktur produkcyjnych pod kątem odniesień cyklicznych

- Tworzenie historii zmian zleceń produkcyjnych – umożliwia eksportowanie danych zleceń produkcyjnych wykorzystywanych do rachunku kosztów w Comarch Financial Enterprise

- Aktualizacja historii zmian zleceń produkcyjnych – umożliwia aktualizację danych zleceń produkcyjnych wykorzystywanych do rachunku kosztów w Comarch Financial Enterprise

Zlecenie produkcyjne

Zlecenie produkcyjne jest podstawowym elementem procesu produkcji. Zawiera polecenie wyprodukowania materiałów lub wykonania usług w określonym terminie i w określonej ilości. Takie zlecenie określa, z jakich materiałów i za pomocą jakich operacji należy wyprodukować dany artykuł, zgodnie z planowanym harmonogramem.

Podstawowe ustawienia generowanych zleceń produkcyjnych są definiowane w aplikacji Rodzaje zleceń produkcyjnych. Każdy rodzaj zlecenia produkcyjnego zawiera szereg ustawień, które można skonfigurować jako domyślne dla danego typu zlecenia. Ustawienia te służą zarówno do identyfikowania zleceń produkcyjnych, jak i do określenia ustawień wstępnych wykorzystywanych podczas ich tworzenia. Dodatkowo, w rodzajach zleceń produkcyjnych istnieje wiele danych, które są wykorzystywane w logistyce, księgowości, a także umożliwiają ograniczenie uprawnień dla innych organizacji.

Przykładowe ustawienia rodzaju zlecenia produkcyjnego:

- Schemat numeracji wykorzystywany do automatycznego przydzielania numerów do nowych zleceń produkcyjnych

- Magazyn produkcyjny, magazyn wydań i magazyn przyjęć

- Klucze transakcji do wydań materiałów z magazynu produkcyjnego

- Ustawienia rezerwacji pozycji materiałowych

- Rodzaj kompletacji – jeżeli magazyn produkcyjny jest zaopatrywany przez magazyn główny, to przeniesienie materiału z magazynu głównego do magazynu produkcyjnego jest kontrolowane przez zlecenie kompletacji

- Rodzaj zamówienia zakupu oraz rodzaj zlecenia dostawy – jeżeli w zleceniu produkcyjnym uwzględniono operacje produkcji obcej

Zlecenie produkcyjne w oparciu o rodzaj zlecenia produkcyjnego może zostać:

- utworzone ręcznie w aplikacji Zlecenia produkcyjne

- skopiowane z istniejącego zlecenia produkcyjnego w aplikacji Zlecenia produkcyjne

- utworzone na podstawie zamówienia sprzedaży

- utworzone na podstawie propozycji produkcji

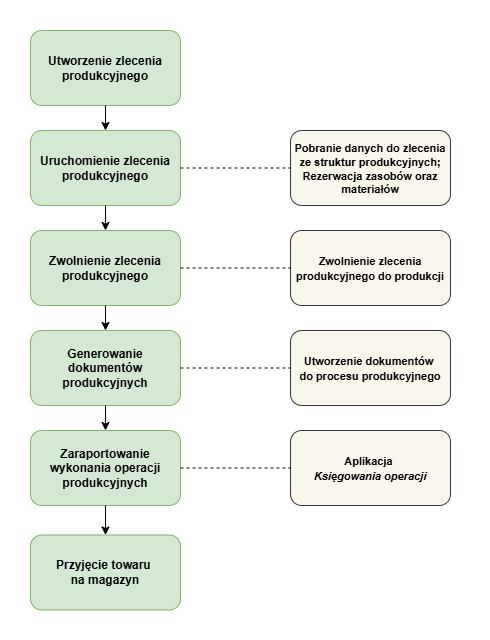

Przykładowe przetwarzanie zlecenia produkcyjnego zostało przedstawione na poniższym schemacie:

Procesy produkcji rozpoczynają się od utworzenia zlecenia produkcyjnego. Obejmują uruchomienie i harmonogramowanie zlecenia, przydziały zdolności produkcyjnych, kontrolę i planowanie aż po raportowanie wszystkich ważnych informacji danych operacji. Dostępne zdolności produkcyjne są określane w sposób zmienny poprzez przydzielanie profili wydajności produkcyjnych w modelach tygodniowych (przydzielanie modelu czasowego, modelu zmianowego). Jeśli nie można przypisać stałego modelu tygodniowego dla określonych zasobów, które są dostępne lub wymagane, wówczas można elastycznie zdefiniować dostępne wydajności produkcyjne dla zmiany lub modelu czasowego używając aplikacji Wydajność zasobów.

Uruchomienie zlecenia produkcyjnego powoduje następujące działania:

- dla wszystkich aktualnych pozycji w zestawieniach materiałowych generowane są rezerwacje materiałowe, które mają wpływ na obliczenie dostępności, w zależności od ustawień rezerwacji materiałów

- dla wszystkich aktualnych pozycji produktów ubocznych w zestawieniu materiałowym generowane są pozycje produktów ubocznych

- dla wszystkich aktualnych operacji marszruty generowane są pozycje operacji

- dla wszystkich aktualnych zasobów operacji utworzone zostają rezerwacje zasobów

- dla operacji produkcji obcej generowane są zamówienia zakupu

Dokumenty robocze wymagane dla danego procesu produkcyjnego są tworzone na podstawie zlecenia produkcyjnego. Wydruk dokumentów roboczych powinien nastąpić po zakończeniu edycji zlecenia produkcyjnego. W przeciwnym wypadku należy wygenerować dokumenty robocze ponownie.

Raportowanie jest przeprowadzane za pomocą aplikacji: Księgowania operacji, Wydania na produkcję i Przyjęcia towaru. Zgłoszenia mogą się odbywać również za pośrednictwem urządzeń do wprowadzania danych biznesowych np. przy użyciu odpowiednich interfejsów importowych.

Zgłoszenie to służy jako podstawa do uruchomienia rezerwacji materiałów i zasobów, księgowania powstałych transakcji magazynowych i usługowych oraz dostarczania tych danych do zlecenia produkcyjnego.

Informacja o statusie zlecenia produkcyjnego stanowi dodatkowy element. Statusy są wprowadzane na poziomie całego zlecenia produkcyjnego i poszczególnych pozycji zlecenia. Pozwalają użytkownikowi szybko zorientować się w bieżącym statusie przetwarzania zlecenia produkcyjnego.

Na planowanie zlecenia produkcyjnego znaczący wpływ będzie miał wybór rodzaju harmonogramowania, który w zależności od wybranych dat i dostępności zasobów będzie planował proces produkcyjny na podstawie daty końcowej lub początkowej. Szczegółowy opis typów harmonogramowania jest dostępny w artykule Uruchomienie zlecenia produkcyjnego.

Grupowe zarządzanie zleceniami produkcyjnymi ułatwiają aplikacje typu Lista. Dla zleceń produkcyjnych dostępne są:

- Lista: Zlecenia produkcyjne

- Lista: Zlecenia produkcyjne/Pozycje operacji

- Lista: Zlecenia produkcyjne/Pozycje materiałowe

W zleceniu produkcyjnym dostępna jest funkcjonalność umożliwiająca wyświetlanie danych związanych z operacjami kontroli jakości. W specjalnym widoku Dane kontroli jakości prezentowane są m.in. ilości zweryfikowane, zaakceptowane oraz odrzucone podczas danej operacji kontrolnej. Informacje te są widoczne wyłącznie dla operacji oznaczonych jako operacje kontroli.

Dodatkowo, jeżeli w zleceniu produkcyjnym znajdują się operacje kontroli, możliwe jest wygenerowanie zleceń kontroli bezpośrednio z poziomu zlecenia. Po spełnieniu odpowiednich warunków (obecność operacji kontroli i zwolnienie zlecenia) użytkownik może uruchomić akcję [Generuj zlecenia kontroli], co pozwala na dalsze monitorowanie jakości produkcji w oparciu o przypisane plany kontroli.

Księgowanie

Raportowanie produkcji odbywa się w aplikacjach księgowania. Wprowadzone dane odnoszące się do zaraportowanych pozycji operacji oraz rezerwacji materiałowych przenoszone są do zlecenia produkcyjnego. W module Produkcja dostępne są poniższe aplikacje umożliwiające zaraportowanie zlecenia produkcyjnego:

- Wydania na produkcję – umożliwia zaraportowanie materiałów wykorzystanych w procesie produkcji dla danego zlecenia produkcyjnego

- Księgowania operacji – umożliwia zaraportowanie czasów operacji oraz ilości wyprodukowanych w ich ramach wyrobów, przypisanych do konkretnego zlecenia produkcyjnego

- Księgowania operacji produkcji obcej – umożliwia wprowadzanie danych dotyczących statusu oraz przebiegu operacji produkcji obcej

- Księgowanie odpadów produkcyjnych – umożliwia zaraportowanie odpadów wyrobu gotowego w ramach realizowanego zlecenia produkcyjnego

- Księgowania danych produkcyjnych przedsiębiorstwa – umożliwia połączenie z interfejsem raportowania produkcji, który daje możliwość raportowania zleceń produkcyjnych w czasie rzeczywistym

W celu usprawnienia zarządzania procesami księgowania operacji dostępne są poniższe aplikacje typu Lista:

- Lista: Księgowania operacji

- Lista: Księgowania danych produkcyjnych przedsiębiorstwa

- Lista: Księgowania operacji produkcji obcej

Produkcja obca

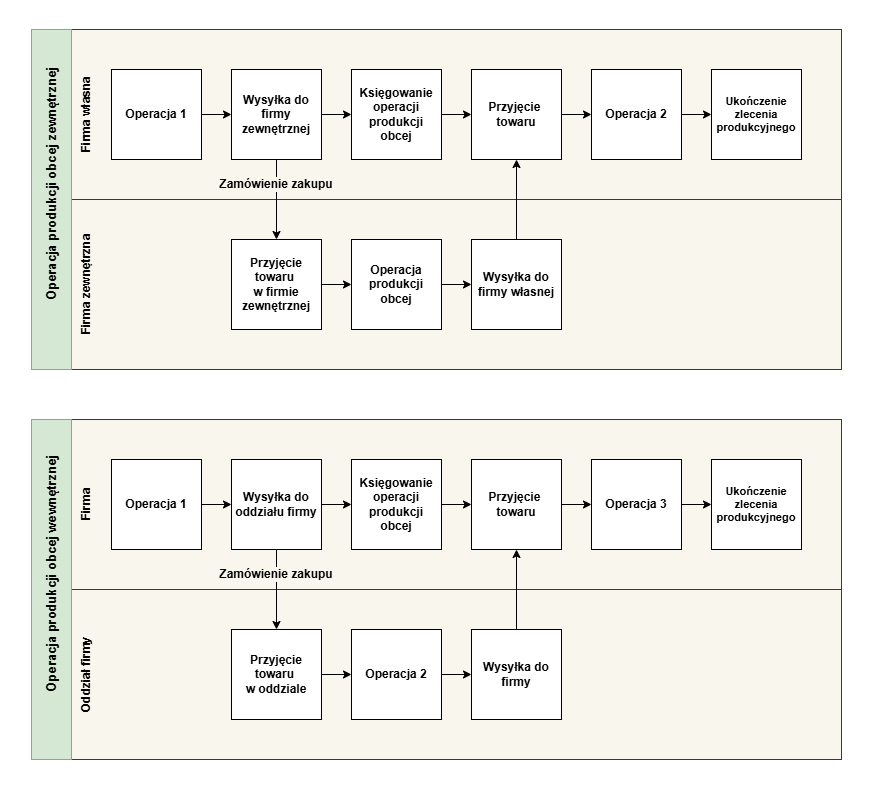

Moduł Produkcja umożliwia definiowanie operacji produkcji obcej. Wyróżnia się poniższe typy operacji produkcji obcej:

- Operacja produkcji obcej zewnętrznej

W celu rozpoczęcia procesu produkcji obcej w zleceniu produkcyjnym należy dodać jedną lub więcej operacji produkcji obcej. Po uruchomieniu zlecenia produkcyjnego automatycznie generowane są dokumenty zakupu. Zamówienie zakupu zawiera informację o tym co ma być przesłane do jakiego podwykonawcy zewnętrznego, celem wykonania produkcji obcej. Proces produkcji obcej oraz dostawy do podwykonawcy mogą być kontrolowane za pomocą aplikacji Księgowanie operacji produkcji obcej.

- Operacja produkcji obcej wewnętrznej

Jeżeli procesy produkcyjne odbywają się w różnych lokalizacjach organizacji, wówczas etapy produkcji są określone dla każdej lokalizacji z uwzględnieniem zdolności produkcyjnych wykorzystywanych zasobów.

Lokalizacje należące do różnych firm wymagają:

- różnych centrów kosztowych dla zasobów

- różnych jednostek kosztowych

- utworzenia oddzielnych procesów dla lokalizacji

W przypadku zestawień materiałowych:

- muszą być one utworzone co najmniej raz dla danej lokalizacji

- posiadać tylko jedną organizację logistyki magazynowej, która jest upoważniona do ich przetwarzania

Zestawienia materiałowe są specyficzne dla danej organizacji tylko wtedy, gdy zostały określone magazyny wydawania materiałów lub magazyny przyjęcia.

W odróżnieniu od technologii, marszrut i zasobów, zestawienia materiałowe mogą być również wykorzystywane oraz powielane w innych lokalizacjach.

W celu duplikacji zestawienia materiałowego należy upewnić się, że materiał posiada dane dotyczące logistyki magazynowej w lokalizacji docelowej, w której ma zostać zduplikowany.

Zlecenia dystrybucji lub transakcji magazynowych umożliwiają przesunięcia materiału i półfabrykatów między lokalizacjami produkcji. Podczas planowania zapotrzebowania materiałowego system może automatycznie generować propozycje dystrybucji materiałów w zależności od ustawień zdefiniowanych w widoku Planowanie w aplikacji Artykuły.

Poniżej zostały przedstawione schematy działa operacji produkcji obcej zewnętrznej oraz wewnętrznej:

Konfiguracja produktu

W przypadku gdy istnieje potrzeba utworzenia produktu, którego finalna definicja powstaje na etapie np. zamówienia zakupu – system oferuje funkcję konfiguracji produktu. Umożliwia ona zdefiniowanie reguł pozwalających na stworzenie konfiguratora produktu. Konfigurator produktu to graficzne okno dialogowe pozwalające na wybór niezbędnych cech artykułu w celu utworzenia jego finalnej definicji.

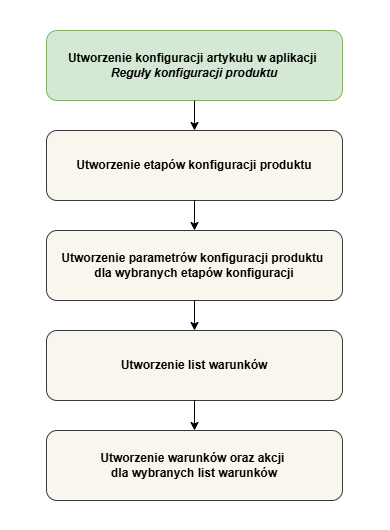

Poniżej przedstawiony został schemat tworzenia reguł konfiguracji produktu:

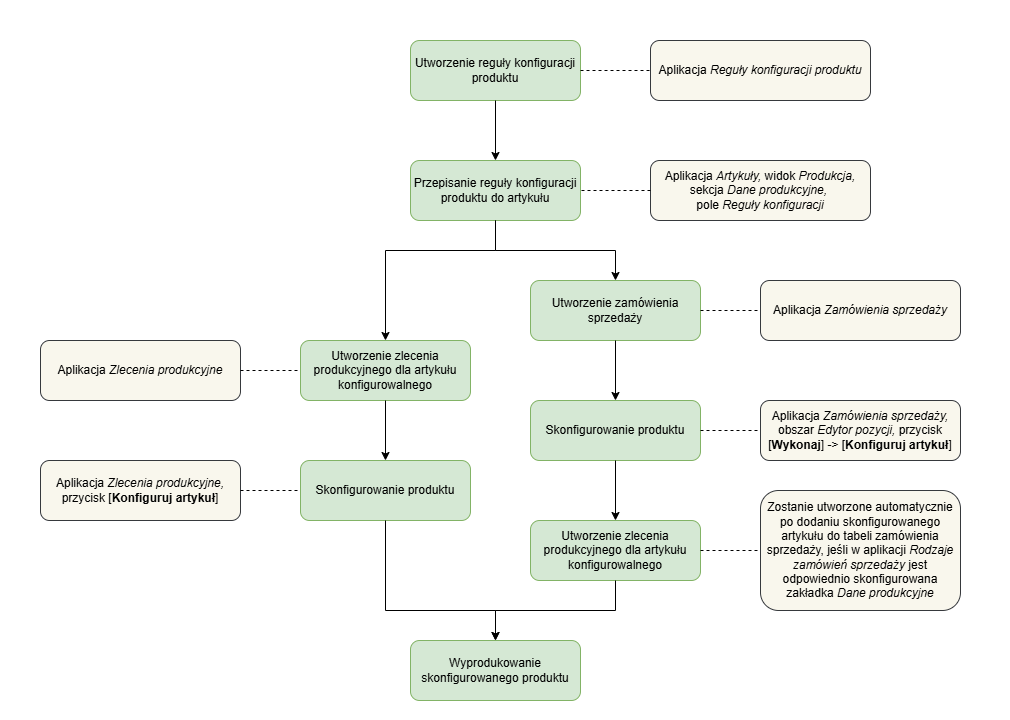

Proces produkcji artykułu konfigurowalnego jest przedstawiony na poniższym schemacie:

Specyfikacja artykułów

Artykułami można zarządzać za pomocą numerów identyfikacyjnych. Numery identyfikacyjne są używane do jednoznacznego rozpoznania artykułu. Można zastosować następujące identyfikatory istotne dla produkcji:

- Partia

- Partia z datą przydatności

- Numer serii z ewidencją zapasów

- Numer serii bez ewidencji zapasów

W niektórych branżach przemysłowych niezbędne są informacje o specyfikacjach materiałów używanych w produkcji (śledzenie specyfikacji). Jeżeli artykuł produkcyjny jest zarządzany przez specyfikacje, wówczas tworzona jest analiza specyfikacji źródłowej i jej zastosowanie.

Numery identyfikacyjne mogą być wykorzystane do:

- dostarczenia informacji o pochodzeniu artykułu

- dostarczenia informacji o przebiegu procesu produkcji

Dla skonfigurowanych artykułów z tym samym numerem, ale posiadających różne właściwości, można przypisać dodatkowe rozróżnienie poprzez numer identyfikacyjny.

Produkty uboczne

Produkt uboczny powstaje na różnych etapach produkcji produktu głównego. Produkty uboczne to artykuły magazynowe, które są księgowane w magazynie przyjęcia, gdy artykuł produkcyjny jest przyjmowany. Mogą one podlegać częściowym kosztom produkcji w obliczeniach całościowych procesu produkcyjnego.

W procesie raportowania produkty uboczne są najpierw zdejmowane ze stanu magazynowego jako materiał, a następnie, po zgłoszeniu zakończenia produkcji, ponownie księgowane jako produkt uboczny.

W przypadku produktów ubocznych termin realizacji dla artykułu można określić w zleceniu produkcyjnym. Termin ten jest uwzględniany w dostępności materiału jako planowane przyjęcie.

Obliczanie wartości zapasów produkcyjnych

Obliczanie wartości zapasów produkcyjnych umożliwia obliczenie wartości materiałów, które są obecnie przetwarzane w niezakończonych procesach produkcyjnych. Materiały, które są w procesach produkcyjnych, nie są widoczne na stanie magazynowym, co powoduje brak możliwości sprawdzenia ich wartości. Do powyżej opisanej czynności w systemie są wykorzystywane aplikacje:

- Obliczanie wartości zapasów produkcyjnych – umożliwia zdefiniowanie danych procesu obliczania wartości materiałów (ceny, daty) oraz zawężenie procesu dla konkretnych artykułów, klasyfikacji, jednostek kosztowych lub zleceń produkcyjnych. Obliczanie jest procesem działającym w tle, który należy uruchomić przy użyciu przycisku [Wycena wartości zapasów, które znajdują się w procesie produkcji].

- Zapytanie o wartości zapasów produkcyjnych – umożliwia podgląd wyników przeprowadzonego procesu obliczania wartości zapasów produkcyjnych

Funkcje dodatkowe

W przypadku złożonych procesów produkcyjnych system pozwala na:

- Wykorzystanie parametrów – są to pola zdefiniowanie przez użytkownika, które są definiowane dla operacji oraz zasobów. Mogą one zostać wykorzystane w utworzonych warunkach, formułach lub funkcjach zastępczych, dzięki którym będą zmieniać się właściwości procesu produkcyjnego

- Utworzenie warunków, formuł oraz funkcji zastępczych – są to formuły matematyczne oraz gotowe funkcje zdefiniowane w systemie pozwalające zautomatyzować zmiany parametrów procesu produkcyjnego w zależności od wybranych danych wejściowych, np. wykorzystanie artykułów w zestawieniu materiałowym w zależności od wybranego wariantu kolorystycznego artykułu.